Настоящее изобретение относится к генерирующему аэрозоль изделию, содержащему генерирующий аэрозоль субстрат и выполненному с возможностью генерирования вдыхаемого аэрозоля при нагреве. Настоящее раскрытие также относится к генерирующей аэрозоль системе, содержащей генерирующее аэрозоль устройство и указанное генерирующее аэрозоль изделие.

Генерирующие аэрозоль изделия, в которых генерирующий аэрозоль субстрат, такой как содержащий табак субстрат, нагревают, а не сжигают, известны из уровня техники. Обычно в таких нагреваемых курительных изделиях аэрозоль генерируется в результате передачи тепла от источника тепла на физически отдельный генерирующий аэрозоль субстрат или материал, который может быть расположен в контакте с источником тепла, внутри него, вокруг него или ниже по ходу потока относительно него. Во время использования генерирующего аэрозоль изделия летучие соединения выделяются из генерирующего аэрозоль субстрата в результате передачи тепла от источника тепла и вовлекаются в воздух, втягиваемый через генерирующее аэрозоль изделие. По мере охлаждения выделяющихся соединений они конденсируются с образованием аэрозоля.

В ряде документов предшествующего уровня техники раскрыты генерирующие аэрозоль устройства для потребления генерирующих аэрозоль изделий. Такие устройства включают в себя, например, электрически нагреваемые генерирующие аэрозоль устройства, в которых аэрозоль генерируется в результате передачи тепла от одного или более электрических нагревательных элементов генерирующего аэрозоль устройства на генерирующий аэрозоль субстрат нагреваемого генерирующего аэрозоль изделия. Например, были предложены электрически нагреваемые генерирующие аэрозоль устройства, которые содержат внутреннее нагревательное лезвие, выполненное с возможностью вставки в генерирующий аэрозоль субстрат. Также известно использование генерирующего аэрозоль изделия в комбинации с внешней нагревательной системой. Например, в WO 2020/115151 описано обеспечение одного или более нагревательных элементов, расположенных по периферии генерирующего аэрозоль изделия, когда генерирующее аэрозоль изделие размещено в полости генерирующего аэрозоль устройства. В качестве альтернативы, в WO 2015/176898 были предложены индукционно нагреваемые генерирующие аэрозоль изделия, содержащие генерирующий аэрозоль субстрат и токоприемник, расположенный внутри генерирующего аэрозоль субстрата.

Генерирующие аэрозоль изделия, в которых содержащий табак субстрат нагревают, а не сжигают, создают ряд проблем, которые не встречались у обычных курительных изделий. Во-первых, содержащие табак субстраты обычно нагревают до значительно более низких температур по сравнению с температурами, достигаемыми фронтом горения в обычной сигарете. Это может негативно влиять на выделение никотина из содержащего табак субстрата и доставку никотина потребителю. В то же время если температуру нагрева повышают в попытке увеличить доставку никотина, то генерируемый аэрозоль обычно приходится охлаждать в большей степени и быстрее, прежде чем он достигнет потребителя. Однако технические решения, которые широко используются для охлаждения вдыхаемого дыма в обычных курительных изделиях, такие как обеспечение сегмента с высокой эффективностью фильтрации на мундштучном конце сигареты, могут создавать нежелательные эффекты в генерирующем аэрозоль изделии, в котором содержащий табак субстрат нагревают, а не сжигают, так как эти решения могут уменьшать доставку никотина. Соответственно, было бы желательно создать новые генерирующие аэрозоль изделия, которые способны стабильно обеспечивать удовлетворительную доставку аэрозоля потребителю,

Во-вторых, в целом ощущается необходимость в генерирующих аэрозоль изделиях, которые просты в использовании и имеют повышенную практичность. Например, было бы желательно создать генерирующее аэрозоль изделие, которое может быть легко вставлено в нагревательную полость генерирующего аэрозоль устройства, и которое в то же время способно надежно удерживаться внутри нагревательной полости таким образом, чтобы оно не выскальзывало при использовании.

Следовательно, было бы желательно создать новое и усовершенствованное генерирующее аэрозоль изделие, выполненное с возможностью достижения по меньшей мере одного из желаемых результатов, описанных выше. Кроме того, было бы желательно создать такое генерирующее аэрозоль изделие, которое может быть изготовлено эффективно и с высокой скоростью, предпочтительно с удовлетворительным сопротивлением затяжке и низкой изменчивостью сопротивления затяжке от одного изделия к другому.

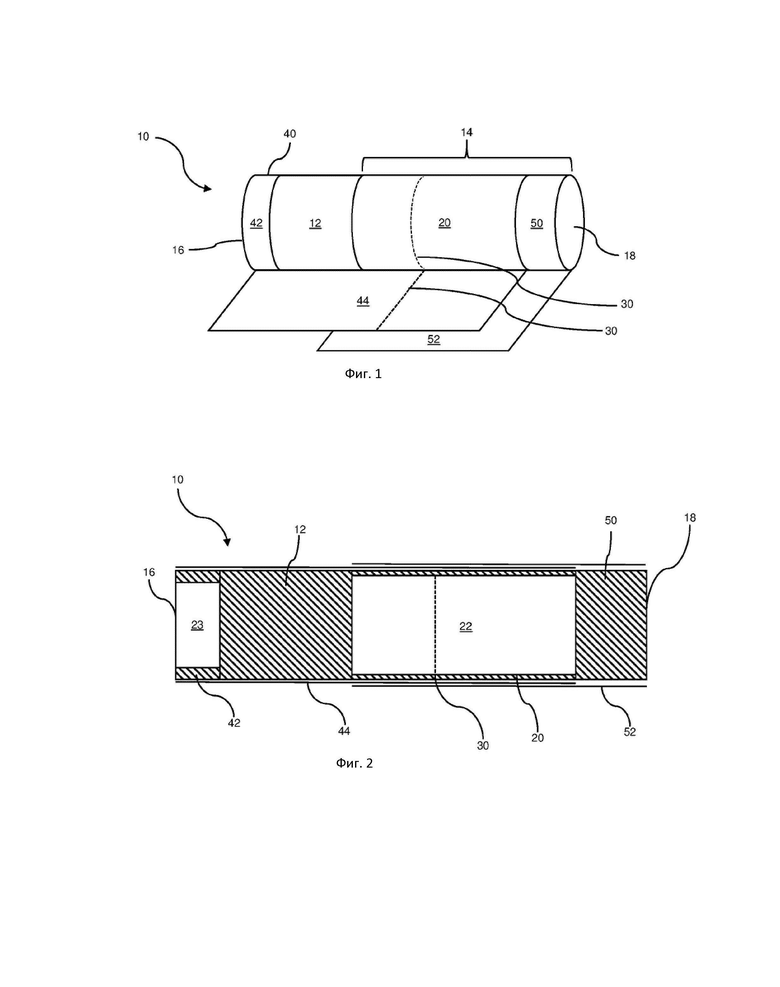

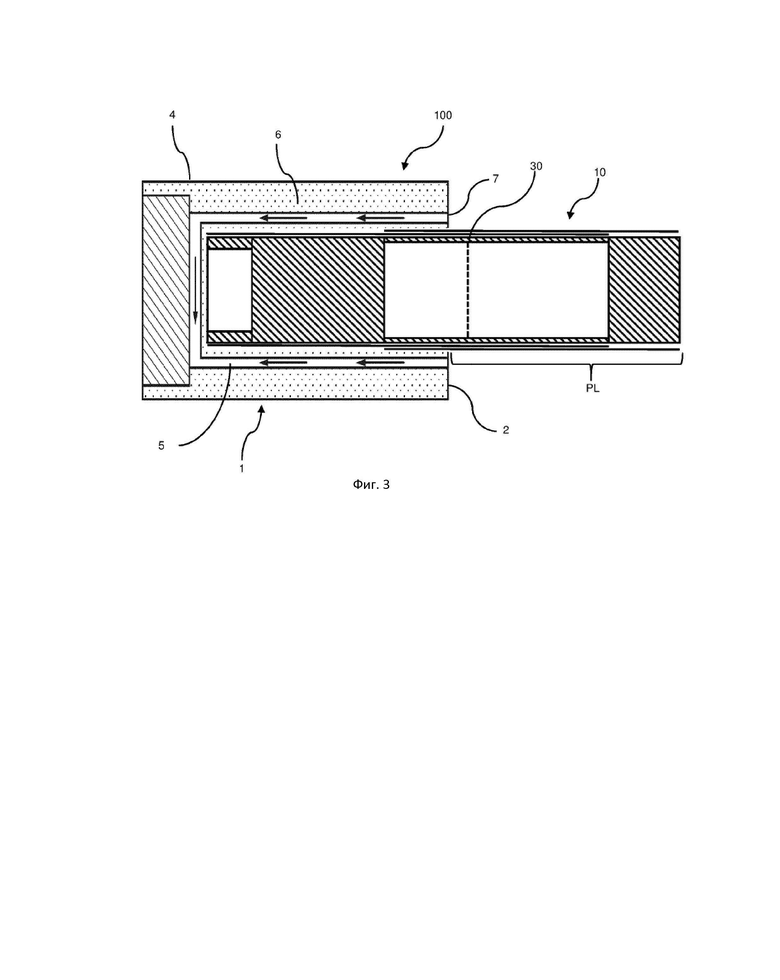

Настоящее раскрытие относится к генерирующему аэрозоль изделию. Генерирующее аэрозоль изделие может содержать стержень генерирующего аэрозоль субстрата. Генерирующий аэрозоль субстрат может содержать одно или более веществ для образования аэрозоля. Содержание вещества для образования аэрозоля в генерирующем аэрозоль субстрате может составлять от 10 процентов до 20 процентов по весу в пересчете на сухой вес. Генерирующее аэрозоль изделие может содержать мундштучный элемент, расположенный ниже по ходу потока относительно генерирующего аэрозоль субстрата. Мундштучный элемент может содержать по меньшей мере один мундштучный фильтрующий сегмент, выполненный из волокнистого фильтрующего материала. Сопротивление затяжке мундштучного фильтрующего сегмента может составлять от 4 мм H2O до 11 мм H2O. Генерирующее аэрозоль изделие может содержать полый трубчатый элемент. Полый трубчатый элемент может быть обеспечен между стержнем генерирующего аэрозоль субстрата и мундштучным элементом. Общая длина полого трубчатого элемента и мундштучного элемента может составлять от 24 мм до 32 мм.

Согласно настоящему изобретению, предложено генерирующее аэрозоль изделие, содержащее стержень генерирующего аэрозоль субстрата. Генерирующий аэрозоль субстрат содержит одно или более веществ для образования аэрозоля. Содержание вещества для образования аэрозоля в образующем аэрозоль субстрате составляет от 10 процентов до 20 процентов по весу в пересчете на сухой вес. Генерирующее аэрозоль изделие содержит мундштучный элемент, расположенный на расположенном ниже по ходу потока конце стержня генерирующего аэрозоль субстрата. Мундштучный элемент содержит по меньшей мере один мундштучный фильтрующий сегмент, выполненный из волокнистого фильтрующего материала. Сопротивление затяжке мундштучного фильтрующего сегмента составляет от 4 мм H2O до 11 мм H2O. Генерирующее аэрозоль изделие содержит полый трубчатый элемент. Полый трубчатый элемент обеспечен между стержнем генерирующего аэрозоль субстрата и мундштучным элементом. Общая длина полого трубчатого элемента и мундштучного элемента составляет от 24 мм до 32 мм.

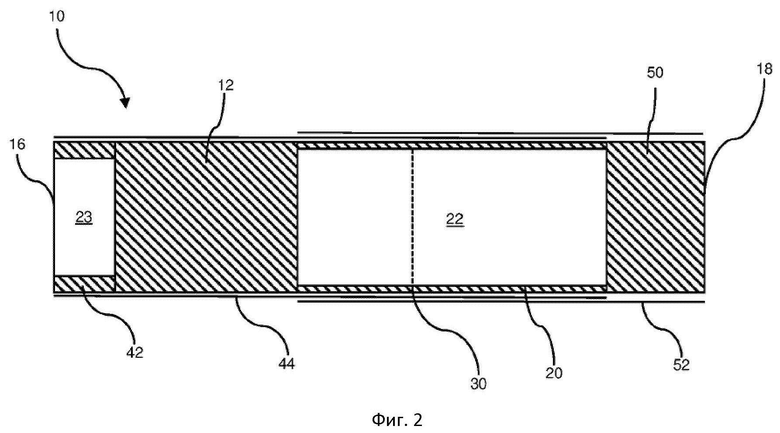

Кроме того, согласно настоящему раскрытию, предложена генерирующая аэрозоль система, содержащая генерирующее аэрозоль изделие, описанное выше, и генерирующее аэрозоль устройство, причем генерирующее аэрозоль устройство содержит нагревательную камеру для размещения генерирующего аэрозоль изделия и нагревательный элемент, расположенный в нагревательной камере или по ее периферии.

Генерирующее аэрозоль изделие согласно настоящему изобретению имеет усовершенствованную конфигурацию, которая обеспечивает оптимальное генерирование аэрозоля и в то же время имеет надлежащую длину для того, чтобы облегчить пользователю вставку в генерирующее аэрозоль устройство и извлечение из него.

Обеспечение заданного сравнительно большого количества вещества для образования аэрозоля в стержне генерирующего аэрозоль субстрата обеспечивает возможность оптимизации генерирования аэрозоля, в частности, в генерирующем аэрозоль изделии, которое выполнено с возможностью нагрева в генерирующем аэрозоль устройстве. Однако наличие компонентов, расположенных ниже по ходу потока относительно стержня генерирующего аэрозоль субстрата, может создавать препятствия для перемещения капель аэрозоля ниже по ходу потока из субстрата при нагреве и втягивании пользователем. Длина и конструкция таких расположенных ниже по ходу потока элементов также могут иметь значение для поглощения или создания препятствий для таких капель.

Обеспечение сравнительно длинной расположенной ниже по ходу потока секции, содержащей полый трубчатый элемент, удлиняет фазу полезного охлаждения и нуклеации аэрозоля, образующегося из генерирующего аэрозоль субстрата имеющего сравнительно высокое содержание нагреваемого вещества для образования аэрозоля. Однако как время, проводимое каплями внутри сравнительно длинного полого элемента, так и препятствие в виде фильтрующего материала мундштучного элемента могут неблагоприятным образом влиять на выгоды для аэрозолизации, обусловленные обеспечением полого трубчатого элемента и сравнительно высоким содержанием вещества для образования аэрозоля. В настоящем изобретении это сбалансировано путем обеспечения мундштучного (фильтрующего) элемента со сравнительно низким сопротивлением затяжке, который создает меньше препятствий для указанных капель при их продвижении через мундштучный фильтр в направлении мундштучного конца изделия.

Обеспечение мундштучного элемента, имеющего сравнительно низкое сопротивление затяжке, также способствует более быстрому продвижению капель через полый элемент, поскольку пользователь может создавать более высокую разность давлений благодаря сравнительно низкому сопротивлению затяжке мундштучного элемента и расположенной ниже по ходу потока секции в целом.

Таким образом, выбранные содержание вещества для образования аэрозоля, сопротивление затяжке мундштучного элемента и общая длина полого трубчатого элемента и мундштучного элемента в изделиях согласно настоящему изобретению обеспечивают комбинацию, которая улучшает охлаждение и генерирование аэрозоля для пользователя при одновременном улучшении ощущений от использования, благодаря обеспечению сравнительно длинной расположенной ниже по ходу потока секции, которая обеспечивает возможность легкой вставки в генерирующее аэрозоль устройство и извлечения из него.

Как упомянуто выше, генерирующее аэрозоль изделие согласно настоящему изобретению содержит стержень генерирующего аэрозоль субстрата. Кроме того, генерирующее аэрозоль изделие согласно настоящему изобретению содержит один или более элементов, обеспеченных ниже по ходу потока относительно генерирующего аэрозоль субстрата. Указанные один или более элементов, расположенных ниже по ходу потока относительно стержня генерирующего аэрозоль субстрата, образуют расположенную ниже по ходу потока секцию генерирующего аэрозоль изделия. В дополнение, генерирующее аэрозоль изделие согласно настоящему изобретению может содержать элемент, обеспеченный выше по ходу потока относительно генерирующего аэрозоль субстрата. Элемент, расположенный выше по ходу потока относительно стержня генерирующего аэрозоль субстрата, образует расположенную выше по ходу потока секцию генерирующего аэрозоль изделия.

Как указано выше, генерирующее аэрозоль изделие согласно настоящему изобретению содержит стержень генерирующего аэрозоль субстрата. Стержень генерирующего аэрозоль субстрата предпочтительно окружен оберткой, такой как фицелла.

Стержень генерирующего аэрозоль субстрата предпочтительно имеет длину по меньшей мере приблизительно 8 миллиметров. Предпочтительно, стержень генерирующего аэрозоль субстрата имеет длину по меньшей мере приблизительно 9 миллиметров. Более предпочтительно, стержень генерирующего аэрозоль субстрата имеет длину по меньшей мере приблизительно 10 миллиметров.

Например, стержень генерирующего аэрозоль субстрата предпочтительно имеет длину от приблизительно 8 миллиметров до приблизительно 16 миллиметров, или от приблизительно 9 миллиметров до приблизительно 15 миллиметров, или от приблизительно 10 миллиметров до приблизительно 14 миллиметров. В особо предпочтительном варианте осуществления стержень генерирующего аэрозоль субстрата имеет длину приблизительно 12 миллиметров.

Предпочтительно, отношение длины стержня генерирующего аэрозоль субстрата к общей длине генерирующего аэрозоль изделия составляет по меньшей мере приблизительно 0,15, более предпочтительно по меньшей мере приблизительно 0,2, наиболее предпочтительно по меньшей мере приблизительно 0,22.

Предпочтительно, отношение длины стержня генерирующего аэрозоль субстрата к общей длине генерирующего аэрозоль изделия меньше или равно 0,35, более предпочтительно меньше или равно приблизительно 0,33, более предпочтительно меньше или равно приблизительно 0,3.

В особо предпочтительных вариантах осуществления настоящего изобретения отношение длины стержня генерирующего аэрозоль субстрата к общей длине генерирующего аэрозоль изделия составляет приблизительно 0,25.

Авторами настоящего изобретения было обнаружено, что путем регулирования длины стержня генерирующего аэрозоль субстрата в пределах любого из диапазонов, описанных выше, и путем регулирования плотности самого генерирующего аэрозоль субстрата легче обеспечить улучшенное и более стабильное регулирование общего сопротивления затяжке генерирующего аэрозоль изделия. Кроме того, поскольку задают также длину стержня, легче обеспечить требуемое расположение зоны вентиляции относительно субстрата и нагревательного устройства во время использования.

Стержень генерирующего аэрозоль субстрата, предпочтительно имеет внешний диаметр, который приблизительно равен внешнему диаметру генерирующего аэрозоль изделия.

«Внешний диаметр стержня генерирующего аэрозоль субстрата» может быть вычислен как среднее значение множества результатов измерения диаметра стержня генерирующего аэрозоль субстрата, полученных в разных местах вдоль длины стержня генерирующего аэрозоль субстрата.

Предпочтительно, стержень генерирующего аэрозоль субстрата имеет внешний диаметр по меньшей мере приблизительно 5 миллиметров. Более предпочтительно, стержень генерирующего аэрозоль субстрата имеет внешний диаметр по меньшей мере приблизительно 6 миллиметров. Еще более предпочтительно, стержень генерирующего аэрозоль субстрата имеет внешний диаметр по меньшей мере приблизительно 7 миллиметров.

Стержень генерирующего аэрозоль субстрата предпочтительно имеет внешний диаметр, меньший приблизительно 12 миллиметров или равный приблизительно 12 миллиметрам. Более предпочтительно, стержень генерирующее аэрозоль изделие имеет внешний диаметр, меньший приблизительно 10 миллиметров или равный приблизительно 10 миллиметрам. Еще более предпочтительно, стержень генерирующего аэрозоль субстрата имеет внешний диаметр, меньший приблизительно 8 миллиметров или равный приблизительно 8 миллиметрам.

В целом, было отмечено, что чем меньше диаметр стержня генерирующего аэрозоль субстрата, тем ниже температура, необходимая для повышения температуры сердцевины стержня генерирующего аэрозоль субстрата таким образом, чтобы из генерирующего аэрозоль субстрата выделялось достаточное количество испаряемых веществ для образования требуемого количества аэрозоля. В то же время без привлечения теории понятно, что меньший диаметр стержня генерирующего аэрозоль субстрата обеспечивает возможность более быстрого проникновения тепла, прикладываемого к генерирующему аэрозоль изделию, внутрь всего объема генерирующего аэрозоль субстрата. Тем не менее, если диаметр стержня генерирующего аэрозоль субстрата слишком мал, то отношение объема к площади поверхности генерирующего аэрозоль субстрата становится менее удовлетворительным, поскольку снижается количество доступного генерирующего аэрозоль субстрата.

Диаметр стержня генерирующего аэрозоль субстрата, попадающий в пределы диапазонов, описанных в настоящем документе, является особо предпочтительным с точки зрения баланса между энергопотреблением и доставкой аэрозоля. Это преимущество особенно ощутимо, когда генерирующее аэрозоль изделие, содержащее стержень генерирующего аэрозоль субстрата с диаметром, описанным в настоящем документе, используется в комбинации с внешним нагревателем, расположенным по периферии генерирующего аэрозоль изделия. При таких рабочих условиях было обнаружено, что для достижения достаточно высокой температуры в сердцевине стержня генерирующего аэрозоль субстрата и, в целом, в сердцевине изделия требуется меньше тепловой энергии. Таким образом, в случае работы при более низких температурах обеспечена возможность достижения требуемой целевой температуры в сердцевине генерирующего аэрозоль субстрата в пределах требуемым образом сокращенного промежутка времени и при более низком энергопотреблении.

В некоторых вариантах осуществления стержень генерирующего аэрозоль субстрата имеет внешний диаметр от приблизительно 5 миллиметров до приблизительно 12 миллиметров, предпочтительно от приблизительно 6 миллиметров до приблизительно 12 миллиметров, более предпочтительно от приблизительно 7 миллиметров до приблизительно 12 миллиметров. В других вариантах осуществления стержень генерирующего аэрозоль субстрата имеет внешний диаметр от приблизительно 5 миллиметров до приблизительно 12 миллиметров, предпочтительно от приблизительно 6 миллиметров до приблизительно 10 миллиметров, более предпочтительно от приблизительно 7 миллиметров до приблизительно 10 миллиметров. В дополнительных вариантах осуществления стержень генерирующего аэрозоль субстрата имеет внешний диаметр от приблизительно 5 миллиметров до приблизительно 8 миллиметров, предпочтительно от приблизительно 6 миллиметров до приблизительно 8 миллиметров, более предпочтительно от приблизительно 7 миллиметров до приблизительно 8 миллиметров.

В особо предпочтительном варианте осуществления стержень генерирующего аэрозоль субстрата имеет внешний диаметр меньше приблизительно 7,5 миллиметра. Например, стержень генерирующего аэрозоль субстрата может иметь внешний диаметр приблизительно 7,2 миллиметра.

Соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия может составлять по меньшей мере приблизительно 0,10. Предпочтительно, соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия составляет по меньшей мере приблизительно 0,15. Более предпочтительно, соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия составляет по меньшей мере приблизительно 0,20. Еще более предпочтительно, соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия составляет по меньшей мере приблизительно 0,25.

В целом, соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия может быть меньше или равно приблизительно 0,60. Предпочтительно, соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия меньше или равно приблизительно 0,50. Более предпочтительно, соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия меньше или равно приблизительно 0,45. Еще более предпочтительно, соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия меньше или равно приблизительно 0,40. В особо предпочтительных вариантах осуществления соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия меньше или равно приблизительно 0,35, наиболее предпочтительно меньше или равно приблизительно 0,30.

В некоторых вариантах осуществления соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия составляет от приблизительно 0,10 до приблизительно 0,45, предпочтительно от приблизительно 0,15 до приблизительно 0,45, более предпочтительно от приблизительно 0,20 до приблизительно 0,45, еще более предпочтительно от приблизительно 0,25 до приблизительно 0,45. В других вариантах осуществления соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия составляет от приблизительно 0,10 до приблизительно 0,40, предпочтительно от приблизительно 0,15 до приблизительно 0,40, более предпочтительно от приблизительно 0,20 до приблизительно 0,40, еще более предпочтительно от приблизительно 0,25 до приблизительно 0,40. В дополнительных вариантах осуществления соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия составляет от приблизительно 0,10 до приблизительно 0,35, предпочтительно от приблизительно 0,15 до приблизительно 0,35, более предпочтительно от приблизительно 0,20 до приблизительно 0,35, еще более предпочтительно от приблизительно 0,25 до приблизительно 0,35. В других дополнительных вариантах осуществления соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия составляет от приблизительно 0,10 до приблизительно 0,30, предпочтительно от приблизительно 0,15 до приблизительно 0,30, более предпочтительно от приблизительно 0,20 до приблизительно 0,30, еще более предпочтительно от приблизительно 0,25 до приблизительно 0,30.

Предпочтительно, стержень генерирующего аэрозоль субстрата имеет по существу постоянное поперечное сечение вдоль длины стержня. Особо предпочтительно, стержень генерирующего аэрозоль субстрата имеет по существу круглое поперечное сечение.

В генерирующем аэрозоль изделии согласно настоящему изобретению соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия может быть меньше или равно приблизительно 0,60. Предпочтительно, соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия может быть меньше или равно приблизительно 0,50. Более предпочтительно, соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия, может быть меньше или равно приблизительно 0,40. Еще более предпочтительно, соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия может быть меньше или равно приблизительно 0,30.

В генерирующем аэрозоль изделии согласно настоящему изобретению соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия может составлять по меньшей мере приблизительно 0,10. Предпочтительно, соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия может составлять по меньшей мере приблизительно 0,15. Более предпочтительно, соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия может составлять по меньшей мере приблизительно 0,20. В особо предпочтительных вариантах осуществления соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия может составлять по меньшей мере приблизительно 0,25.

В некоторых вариантах осуществления соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия составляет от приблизительно 0,10 до приблизительно 0,60, предпочтительно от приблизительно 0,15 до приблизительно 0,60, более предпочтительно от приблизительно 0,20 до приблизительно 0,60, еще более предпочтительно от приблизительно 0,25 до приблизительно 0,60. В других вариантах осуществления соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия составляет от приблизительно 0,10 до приблизительно 0,50, предпочтительно от приблизительно 0,15 до приблизительно 0,50, более предпочтительно от приблизительно 0,20 до приблизительно 0,50, еще более предпочтительно от приблизительно 0,25 до приблизительно 0,50. В дополнительных вариантах осуществления соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия составляет от приблизительно 0,10 до приблизительно 0,40, предпочтительно от приблизительно 0,15 до приблизительно 0,40, более предпочтительно от приблизительно 0,20 до приблизительно 0,40, еще более дополнительно от приблизительно 0,25 до приблизительно 0,40. Например, соотношение между длиной стержня генерирующего аэрозоль субстрата и общей длиной генерирующего аэрозоль изделия может составлять от приблизительно 0,25 до приблизительно 0,30, предпочтительно приблизительно 0,27.

Предпочтительно, плотность генерирующего аэрозоль субстрата составляет по меньшей мере приблизительно 150 мг на кубический сантиметр. Более предпочтительно, плотность генерирующего аэрозоль субстрата составляет по меньшей мере приблизительно 175 мг на кубический сантиметр. Более предпочтительно, плотность генерирующего аэрозоль субстрата составляет по меньшей мере приблизительно 200 мг на кубический сантиметр. Еще более предпочтительно, плотность генерирующего аэрозоль субстрата, составляет по меньшей мере приблизительно 250 мг на кубический сантиметр.

Предпочтительно, плотность генерирующего аэрозоль субстрата меньше или равна приблизительно 500 мг на кубический сантиметр. Более предпочтительно, плотность генерирующего аэрозоль субстрата меньше или равна приблизительно 450 мг на кубический сантиметр. Более предпочтительно, плотность генерирующего аэрозоль субстрата меньше или равна приблизительно 400 мг на кубический сантиметр. Еще более предпочтительно, плотность генерирующего аэрозоль субстрата меньше или равна приблизительно 350 мг на кубический сантиметр.

Например, плотность генерирующего аэрозоль субстрата предпочтительно составляет от приблизительно 150 мг на кубический сантиметр до приблизительно 500 мг на кубический сантиметр, предпочтительно от приблизительно 175 мг на кубический сантиметр до приблизительно 450 мг на кубический сантиметр, более предпочтительно от приблизительно 200 мг на кубический сантиметр до приблизительно 400 мг на кубический сантиметр, еще более предпочтительно от приблизительно 250 мг на кубический сантиметр до приблизительно 350 мг на кубический сантиметр. В особо предпочтительном варианте осуществления плотность генерирующего аэрозоль субстрата составляет приблизительно 300 мг на кубический сантиметр.

В некоторых предпочтительных вариантах осуществления стержень генерирующего аэрозоль субстрата содержит измельченный табачный материал, например резаный табачный наполнитель, имеющий плотность от приблизительно 150 мг на кубический сантиметр до приблизительно 500 мг на кубический сантиметр, предпочтительно от приблизительно 175 мг на кубический сантиметр до приблизительно 450 мг на кубический сантиметр, более предпочтительно от приблизительно 200 мг на кубический сантиметр до приблизительно 400 мг на кубический сантиметр, более предпочтительно от приблизительно 250 мг на кубический сантиметр до приблизительно 350 мг на кубический сантиметр, наиболее предпочтительно приблизительно 300 мг на кубический сантиметр.

Сопротивление затяжке стержня генерирующего аэрозоль субстрата предпочтительно меньше 10 миллиметров H2O или равно приблизительно 10 миллиметрам H2O. Более предпочтительно, сопротивление затяжке стержня генерирующего аэрозоль субстрата меньше приблизительно 9 миллиметров H2O или равно приблизительно 9 миллиметрам H2O. Еще более предпочтительно, сопротивление затяжке стержня генерирующего аэрозоль субстрата меньше приблизительно 8 миллиметров H2O или равно приблизительно 8 миллиметрам H2O.

Сопротивление затяжке стержня генерирующего аэрозоль субстрата предпочтительно составляет по меньшей мере приблизительно 4 миллиметра H2O. Более предпочтительно, сопротивление затяжке генерирующего аэрозоль субстрата составляет по меньшей мере приблизительно 5 миллиметров H2O. Еще более предпочтительно, сопротивление затяжке стержня генерирующего аэрозоль субстрата составляет по меньшей мере приблизительно 6 миллиметров H2O.

В некоторых вариантах осуществления сопротивление затяжке стержня генерирующего аэрозоль субстрата составляет от приблизительно 4 миллиметров H2O до приблизительно 10 миллиметров H2O, предпочтительно от приблизительно 5 миллиметров H2O до приблизительно 10 миллиметров H2O, предпочтительно от приблизительно 6 миллиметров H2O до приблизительно 25 миллиметров H2O. В других вариантах осуществления сопротивление затяжке стержня генерирующего аэрозоль субстрата составляет от приблизительно 4 миллиметров H2O до приблизительно 20 миллиметров H2O, предпочтительно от приблизительно 5 миллиметров H2O до приблизительно 18 миллиметров H2O, предпочтительно от приблизительно 6 миллиметров H2O до приблизительно 16 миллиметров H2O. В дополнительных вариантах осуществления сопротивление затяжке стержня генерирующего аэрозоль субстрата составляет от приблизительно 4 миллиметров H2O до приблизительно 15 миллиметров H2O, предпочтительно от приблизительно 5 миллиметров H2O до приблизительно 14 миллиметров H2O, более предпочтительно от приблизительно 6 миллиметров H2O до приблизительно 12 миллиметров H2O.

Генерирующий аэрозоль субстрат может представлять собой твердый генерирующий аэрозоль субстрат. Генерирующий аэрозоль субстрат предпочтительно содержит вещество для образования аэрозоля. Вещество для образования аэрозоля может представлять собой любое подходящее известное соединение или смесь соединений, которые при использовании способствуют образованию плотного и стабильного аэрозоля. Вещество для образования аэрозоля обеспечивает возможность содействия тому, чтобы аэрозоль был по существу стойким к термической порче при температурах, обычно создаваемых во время использования генерирующего аэрозоль изделия. Подходящие вещества для образования аэрозоля представляют собой, например: многоатомные спирты, например такие, как триэтиленгликоль, 1,3-бутандиол, пропиленгликоль и глицерин; сложные эфиры многоатомных спиртов, например такие, как моно-, ди- или триацетат глицерина; алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, например такие, как диметилдодекандиоат и диметилтетрадекандиоат; и их комбинации.

Предпочтительно, вещество для образования аэрозоля содержит одно или более из глицерина и пропиленгликоля. Вещество для образования аэрозоля может состоять из глицерина или пропиленгликоля или комбинации глицерина и пропиленгликоля.

Предпочтительно, генерирующий аэрозоль субстрат содержит по меньшей мере 5 процентов по весу вещества для образования аэрозоля в пересчете на сухой вес генерирующего аэрозоль субстрата, более предпочтительно от 10 процентов до 22 процентов по весу в пересчете на сухой вес генерирующего аэрозоль субстрата; более предпочтительно, количество вещества для образования аэрозоля составляет от 12 процентов до 19 процентов по весу в пересчете на сухой вес генерирующего аэрозоль субстрата, например, количество вещества для образования аэрозоля составляет от 13 до 16 процентов по весу в пересчете на сухой вес генерирующего аэрозоль субстрата.

В некоторых предпочтительных вариантах осуществления настоящего изобретения генерирующий аэрозоль субстрат содержит измельченный табачный материал. Например, измельченный табачный материал может присутствовать в виде резаного наполнителя, как описано более подробно ниже. В качестве альтернативы, измельченный табачный материал может присутствовать в виде измельченного листа гомогенизированного табачного материала. Подходящие гомогенизированные табачные материалы для использования в настоящем изобретении описаны ниже.

В контексте настоящего описания термин «резаный наполнитель» использован для описания смеси измельченного растительного материала, такого как табачный растительный материал, включая, в частности, одно или более из листовых пластинок, обработанных стеблей и жилок и гомогенизированного растительного материала.

Резаный наполнитель может также содержать другой табак после нарезки, табачный наполнитель или соус.

Предпочтительно, резаный наполнитель содержит по меньшей мере 25 процентов листовых пластинок растения, более предпочтительно по меньшей мере 50 процентов листовых пластинок растения, еще более предпочтительно по меньшей мере 75 процентов листовых пластинок растения, наиболее предпочтительно по меньшей мере 90 процентов листовых пластинок растения. Предпочтительно, растительный материал представляет собой одно из табака, мяты, чая и гвоздики. Наиболее предпочтительно, растительный материал представляет собой табак. Тем не менее, как будет более подробно рассмотрено ниже, настоящее изобретение в равной степени применимо к другому растительному материалу, способному под действием тепла выделять вещества, которые могут впоследствии образовывать аэрозоль.

Предпочтительно, резаный наполнитель содержит табачный растительный материал, содержащий листовые пластинки одного или более из светлого табака, темного табака, ароматического табака и табачного наполнителя. Применительно к настоящему изобретению термин «табак» описывает частицы любого растения рода Nicotiana.

Светлые табаки представляют табаки с в целом большими листьями светлой окраски. По всему настоящему описанию термин «светлый табак» использован для табаков, которые были подвергнуты огневой сушке. Примерами светлых табаков являются китайский табак трубоогневой сушки, бразильский табак трубоогневой сушки, американский табак трубоогневой сушки, такой как табак Вирджиния, индийский табак трубоогневой сушки, табак трубоогневой сушки из Танзании или другие африканские табаки трубоогневой сушки. Светлый табак характеризуется высоким отношением сахара к азоту. С точки зрения органолептического восприятия, светлый табак представляет собой табак такого типа, который после сушки ассоциируется с пряным и насыщенным ощущением. В контексте настоящего изобретения, светлые табаки представляют собой табаки с содержанием редуцирующих сахаров от приблизительно 2,5 процента до приблизительно 20 процентов в пересчете на сухой вес листьев и общим содержанием аммиака меньше приблизительно 0,12 процента в пересчете на сухой вес листьев. Редуцирующие сахара содержат, например, глюкозу или фруктозу. Общий аммиак содержит, например, аммиак и соли аммиака.

Темные табаки представляют собой табаки с в целом большими листьями темной окраски. По всему настоящему описанию термин «темный табак» использован для табаков, которые были подвергнуты воздушной сушке. В дополнение, темные табаки могут быть ферментированы. Табаки, которые используют, главным образом, для жевания, нюханья, сигар и трубочных смесей, также включены в эту категорию. Как правило, эти темные табаки подвергают воздушной сушке и, возможно, ферментации. С точки зрения органолептического восприятия, темный табак представляет собой табак того типа, который после сушки ассоциируется с ощущением дыма, присущим сигарам темного типа. Темный табак характеризуется низким соотношением сахара и азота. Примерами темного табака являются Берли Малави или другие типы африканского Берли, темный высушенный бразильский Галпао, индонезийский Кастури солнечной сушки или воздушной сушки. Согласно настоящему изобретению, темные табаки представляют собой табаки с содержанием редуцирующих сахаров меньше приблизительно 5 процентов в пересчете на сухой вес листьев и общим содержанием аммиака не больше приблизительно 0,5 процента в пересчете на сухой вес листьев.

Ароматические табаки представляют собой табаки, которые часто имеют небольшие листья светлой окраски. По всему описанию термин «ароматический табак» используют в отношении других видов табака, которые характеризуются высоким содержанием ароматических веществ, например, эфирных масел. С точки зрения органолептического восприятия, ароматический табак представляет собой табак того типа, который после сушки ассоциируется с пряным и ароматным ощущением. Примерами ароматических табаков являются греческий ориентальный, турецкий ориентальный, полуориентальный табак, но также и американский Берли огневой сушки, такой как Перик, махорка, американский Берли или Мериленд. Табачный наполнитель не является табаком конкретного типа, и он включает в себя табаки тех типов, которые в основном используются для дополнения табаков других типов, используемых в смеси, и которые не придают конкретного характерного ароматического свойства конечному продукту. Примерами табачных наполнителей являются стебли, средние жилки или черешки табаков других типов. Конкретным примером могут служить стебли трубоогневой сушки с нижних черешков бразильского табака трубоогневой сушки.

Резаный наполнитель, подходящий для использования в настоящем изобретении, в целом может быть схож с резаным наполнителем, используемым в обычных курительных изделиях. Ширина резания резаного наполнителя предпочтительно составляет от 0,3 миллиметра до 2,0 миллиметров, более предпочтительно ширина резания резаного наполнителя составляет от 0,5 миллиметра до 1,2 миллиметра, и, наиболее предпочтительно, ширина резания резаного наполнителя составляет от 0,6 миллиметра до 0,9 миллиметра. Ширина резания может влиять на распределение тепла внутри генерирующего аэрозоль элемента. Также ширина резания может влиять на сопротивлении затяжке (resistance to draw, RTD) изделия. Кроме того, ширина резания может влиять на общую плотность генерирующего аэрозоль субстрата в целом.

Длина нитей резаного наполнителя является до некоторой степени случайной величиной, поскольку длина нитей будет зависеть от общего размера объекта, от которого отрезана нить. Тем не менее, путем кондиционирования материала перед резанием, например путем регулирования содержания влаги и общей тонкости материала, обеспечивают возможность отрезания более длинных нитей. Предпочтительно, нити имеют длину от приблизительно 10 миллиметров до приблизительно 40 миллиметров перед тем, как нити будут объединены с образованием генерирующего аэрозоль субстрата. Очевидно, что если нити расположены в генерирующем аэрозоль субстрате в продольном направлении, причем продольная протяженность секции меньше 40 миллиметров, то конечный стержень генерирующего аэрозоль субстрата может содержать нити, которые в среднем короче, чем первоначальная длина нити. Предпочтительно, длина нитей резаного наполнителя такова, что от приблизительно 20 процентов до 60 процентов нитей проходят по всей длине стержня генерирующего аэрозоль субстрата. Это предотвращает легкое вытеснение нитей из стержня генерирующего аэрозоль субстрата.

В предпочтительных вариантах осуществления вес резаного наполнителя составляет от 80 миллиграмм до 400 миллиграмм, предпочтительно от 150 миллиграмм до 250 миллиграмм, более предпочтительно от 170 миллиграмм до 220 миллиграмм. Это количество резаного наполнителя обычно обеспечивает возможность получения достаточного количества материала для образования аэрозоля. Кроме того, в свете вышеупомянутых ограничений по диаметру и размеру, это обеспечивает возможность получения плотности стержня генерирующего аэрозоль субстрата, обеспечивающей баланс между поглощением энергии, сопротивлением затяжке и проходами для текучей среды внутри стержня генерирующего аэрозоль субстрата, в котором генерирующий аэрозоль субстрат содержит растительный материал.

Предпочтительно, резаный наполнитель пропитывают веществом для образования аэрозоля. Пропитывание резаного наполнителя может быть осуществлено путем распыления или другими подходящими способами нанесения. Вещество для образования аэрозоля может быть добавлено в смесь во время приготовлении резаного наполнителя. Например, вещество для образования аэрозоля может быть добавлено в смесь в цилиндрическом кожухе прямого кондиционирования (direct conditioning casing cylinder, DCCC). Для добавления вещества для образования аэрозоля к резаному наполнителю может быть использовано обычное оборудование. Вещество для образования аэрозоля может представлять собой любое подходящее известное соединение или смесь соединений, которые при использовании способствуют образованию плотного и стабильного аэрозоля. Вещество для образования аэрозоля обеспечивает возможность содействия тому, чтобы аэрозоль был по существу стойким к термической порче при температурах, обычно создаваемых во время использовании генерирующего аэрозоль изделия. Подходящими веществами для образования аэрозоля являются, например: многоатомные спирты, например такие, как триэтиленгликоль, 1,3-бутандиол, пропиленгликоль и глицерин; сложные эфиры многоатомных спиртов, например такие, как моно-, ди- или триацетат глицерина; алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, например такие, как диметилдодекандиоат и диметилтетрадекандиоат; и их комбинации.

Предпочтительно, вещество для образования аэрозоля содержит одно или более из глицерина и пропиленгликоля. Вещество для образования аэрозоля может состоять из глицерина или пропиленгликоля или комбинации глицерина и пропиленгликоля.

Предпочтительно, количество вещества для образования аэрозоля составляет по меньшей мере 5 процентов по весу в пересчете на сухой вес, предпочтительно от 10 процентов до 22 процентов по весу в пересчете на сухой вес резаного наполнителя; более предпочтительно, количество вещества для образования аэрозоля составляет от 12 процентов до 19 процентов по весу в пересчете на сухой вес резаного наполнителя; например, количество вещества для образования аэрозоля составляет от 13 процентов до 16 процентов по весу в пересчете на сухой вес резаного наполнителя. Если к резаному наполнителю добавлено вещество для образования аэрозоля в количествах, описанных выше, то резаный наполнитель может стать сравнительно липким. Это обеспечивает преимущество, состоящее в содействии удержанию резаного наполнителя в определенном месте внутри изделия, поскольку частицы резаного наполнителя демонстрируют тенденцию к прилипанию к окружающим частицам резаного наполнителя, а также к окружающим поверхностям (например, к внутренней поверхности обертки, окружающей резаный наполнитель).

В некоторых вариантах осуществления количество вещества для образования аэрозоля имеет целевое значение приблизительно 13 процентов по весу в пересчете на сухой вес резаного наполнителя. Наиболее эффективное количество вещества для образования аэрозоля будет также зависеть от резаного наполнителя, независимо от того, содержит ли резаный наполнитель листовые пластинки растения или гомогенизированный растительный материал. Например, помимо других факторов, тип резаного наполнителя будет определять, в какой степени вещество для образования аэрозоля может способствовать выделению веществ из генерирующего аэрозоль субстрата.

По этим причинам стержень генерирующего аэрозоль субстрата, содержащий резаный наполнитель, описанный выше, способен эффективно генерировать достаточное количество аэрозоля при сравнительно низких температурах. Температура от 150 градусов по Цельсию до 200 градусов по Цельсию в нагревательной камере может быть достаточной для того, чтобы один такой резаный наполнитель генерировал достаточные количества аэрозоля, в то время как в генерирующих аэрозоль устройствах, использующих литые листы из табачных листьев, обычно используются температуры приблизительно 250 градусов по Цельсию.

Дополнительное преимущество, связанное с работой при более низких температурах, состоит в снижении потребности в охлаждении аэрозоля. Поскольку в целом используются низкие температуры, может быть достаточной более простая функция охлаждения. Это, в свою очередь, обеспечивает возможность использования более простой и менее сложной конструкции генерирующего аэрозоль изделия.

В других предпочтительных вариантах осуществления генерирующий аэрозоль субстрат содержит гомогенизированный растительный материал, предпочтительно гомогенизированный табачный материал.

Используемый в настоящем документе термин «гомогенизированный растительный материал» охватывает любой растительный материал, полученный в результате агломерации частиц растения. Например, листы или полотна гомогенизированного табачного материала для генерирующих аэрозоль субстратов согласно настоящему изобретению могут быть получены в результате агломерации частиц табачного материала, полученных путем истирания в порошок, измельчения или помола растительного материала и, необязательно, одного или более из пластинок табачного листа и жилок табачного листа. Гомогенизированный растительный материал может быть получен посредством процессов литья, экструзии, изготовления бумаги или любыми другими подходящими способами, известными из уровня техники.

Гомогенизированный растительный материал может быть обеспечен в любой подходящей форме.

В некоторых вариантах осуществления гомогенизированный растительный материал может присутствовать в виде одного или более листов. Используемый в настоящем документе применительно к настоящему изобретению термин «лист» описывает плоский элемент, ширина и длина которые существенно превышают его толщину.

Гомогенизированный растительный материал может присутствовать в виде множества шариков или гранул.

Гомогенизированный растительный материал может присутствовать в виде множества нитей, полосок или кусочков. Используемый в настоящем документе термин «нить» описывает удлиненный элемент материала, длина которого существенно превышает его ширину и толщину. Термин «нить» следует рассматривать, как охватывающий полоски, кусочки и любой другой гомогенизированный растительный материал, имеющий аналогичную форму. Нити гомогенизированного растительного материала могут быть получены из листа гомогенизированного растительного материала, например, посредством разрезания, измельчения или другими способами, например способом экструзии.

В некоторых вариантах осуществления нити могут быть получены in situ (непосредственно на месте) внутри генерирующего аэрозоль субстрата в результате расщепления или растрескивания листа гомогенизированного растительного материала во время получения генерирующего аэрозоль субстрата, например в результате гофрирования. Нити гомогенизированного растительного материала внутри генерирующего аэрозоль субстрата, могут быть отделены друг от друга. В качестве альтернативы, каждая нить гомогенизированного растительного материала внутри генерирующего аэрозоль субстрата может быть по меньшей мере частично соединена со смежной нитью или нитями вдоль длины нитей. Например, смежные нити могут быть соединены посредством одного или более волокон. Это может иметь место, например, в том случае, если нити были получены в результате расщепления листа гомогенизированного растительного материала во время производства генерирующего аэрозоль субстрата, как описано выше.

Если гомогенизированный растительный материал присутствует в виде одного или более листов, описанных выше, то эти листы могут быть изготовлены с помощью процесса литья. В качестве альтернативы, листы гомогенизированного растительного материала могут быть изготовлены с помощью процесса изготовления бумаги.

Каждый из указанных одного или более листов, описанных в настоящем документе, может иметь индивидуальную толщину от 100 микрометров до 600 микрометров, предпочтительно от 150 микрометров до 300 микрометров, наиболее предпочтительно от 200 микрометров до 250 микрометров. Индивидуальная толщина относится к толщине индивидуального листа, в то время как совокупная толщина относится к общей толщине всех листов, которые образуют генерирующий аэрозоль субстрат. Например, если генерирующий аэрозоль субстрат образован из двух индивидуальных листов, то совокупная толщина представляет собой сумму толщин двух указанных индивидуальных листов или измеренную толщину двух листов, когда эти два листа уложены друг на друга в генерирующем аэрозоль субстрате.

Каждый из указанных одного или более листов, описанных в настоящем документе, может иметь индивидуальный граммаж от приблизительно 100 грамм на квадратный метр до приблизительно 600 грамм на квадратный метр.

Каждый из указанных одного или более листов, описанных в настоящем документе, может иметь индивидуальную плотность от приблизительно 0,3 грамма на кубический сантиметр до приблизительно 1,3 грамма на кубический сантиметр, предпочтительно от приблизительно 0,7 грамма на кубический сантиметр до приблизительно 1,0 грамма на кубический сантиметр.

В тех вариантах осуществления настоящего изобретения, в которых генерирующий аэрозоль субстрат содержит один или более листов гомогенизированного растительного материала, эти листы предпочтительно обеспечены в виде одного или более собранных листов. Используемый в настоящем документе термин «собранный» относится к листу гомогенизированного растительного материала, который свернут, согнут или иным образом сжат или сужен в направлении, по существу поперечном цилиндрической оси заглушки или стержня.

Указанные один или более листов гомогенизированного растительного материала могут быть собраны в поперечном направлении относительно его продольной оси и окружены оберткой с образованием непрерывного стержня или заглушки.

В качестве преимущества, указанные один или более листов гомогенизированного растительного материала могут быть гофрированы или обработаны аналогичным образом. Используемый в настоящем документе термин «гофрированный» относится к листу, имеющему множество по существу параллельных складок или гофров. Указанные один или более листов гомогенизированного растительного материала могут быть подвергнуты конгревному тиснению, блинтовому тиснению, перфорированы или иным образом деформированы для обеспечения текстуры на одной или обеих сторонах листа.

Предпочтительно, каждый лист гомогенизированного растительного материала может быть гофрирован таким образом, чтобы он имел множество складок или гофров, по существу параллельных цилиндрической оси заглушки. Эта обработка обеспечивает преимущество, состоящее в содействии собиранию гофрированного листа гомогенизированного растительного материала для формирования заглушки. Предпочтительно, указанные один или более листов гомогенизированного растительного материала могут быть собраны. Следует понимать, что гофрированные листы гомогенизированного растительного материала могут иметь множество по существу параллельных складок или гофров, расположенных под острым или тупым углом к цилиндрической оси заглушки. Лист может быть гофрирован до такой степени, что целостность листа нарушается на указанном множестве параллельных складок или гофров, что обуславливает разделение материала и приводит к образованию кусочков, нитей или полос гомогенизированного растительного материала.

В качестве альтернативы, указанные один или более листов гомогенизированного растительного материала могут быть разрезаны на нити, как упомянуто выше. В таких вариантах осуществления генерирующий аэрозоль субстрат содержит множество нитей гомогенизированного растительного материала. Нити могут быть использованы для формирования заглушки. Обычно ширина таких нитей составляет приблизительно 5 миллиметров, или приблизительно 4 миллиметра, или приблизительно 3 миллиметра, или приблизительно 2 миллиметра или меньше. Длина нитей может составлять больше приблизительно 5 миллиметров, в частности от приблизительно 5 миллиметров до приблизительно 15 миллиметров, от приблизительно 8 миллиметров до приблизительно 12 миллиметров или приблизительно 12 миллиметров. Предпочтительно, нити имеют по существу одинаковую длину друг с другом.

Гомогенизированный растительный материал может содержать до приблизительно 95 процентов по весу частиц растений в пересчете на сухой вес. Предпочтительно, гомогенизированный растительный материал содержит до приблизительно 90 процентов по весу частиц растений, более предпочтительно до приблизительно 80 процентов по весу частиц растений, более предпочтительно до приблизительно 70 процентов по весу частиц растений, более предпочтительно до приблизительно 60 процентов по весу частиц растений, более предпочтительно до приблизительно 50 процентов по весу частиц растений в пересчете на сухой вес.

Например, гомогенизированный растительный материал может содержать от приблизительно 2,5 процента до приблизительно 95 процентов по весу частиц растений, или от приблизительно 5 процентов до приблизительно 90 процентов по весу частиц растений, или от приблизительно 10 процентов до приблизительно 80 процентов по весу частиц растений, или от приблизительно 15 процентов до приблизительно 70 процентов по весу частиц растений, или от приблизительно 20 процентов до приблизительно 60 процентов по весу частиц растений, или от приблизительно 30 процентов до приблизительно 50 процентов по весу частиц растений в пересчете на сухой вес.

В некоторых вариантах осуществления настоящего изобретения гомогенизированный растительный материал представляет собой гомогенизированный табачный материал, содержащий табачные частицы. Листы гомогенизированного табачного материала для использования в таких вариантах осуществления настоящего изобретения могут иметь содержание табака по меньшей мере приблизительно 40 процентов по весу в пересчете на сухой вес, более предпочтительно по меньшей мере приблизительно 50 процентов по весу в пересчете на сухой вес, более предпочтительно по меньшей мере приблизительно 70 процентов по весу в пересчете на сухой вес, и наиболее предпочтительно по меньшей мере приблизительно 90 процентов по весу в пересчете на сухой вес.

Применительно к настоящему изобретению термин «табачные частицы» описывает частицы любого растения рода Nicotiana. Термин «табачные частицы» охватывает измельченные или превращенные в порошок пластинки табачного листа, измельченные или превращенные в порошок стебли табачного листа, табачную пыль, табачную мелочь и другие побочные продукты табака в виде частиц, образующиеся во время обработки, перемещения и отгрузки табака. В предпочтительном варианте осуществления по существу все табачные частицы получены из пластинок табачного листа. В отличие от этого, изолированный никотин и соли никотина представляют собой соединения, полученные из табака, но не считающиеся табачными частицами для целей настоящего изобретения и не включенные в процентное содержание растительного материала в виде частиц.

Гомогенизированный растительный материал может дополнительно содержать одно или более веществ для образования аэрозоля. После испарения вещество для образования аэрозоля может переносить в аэрозоле другие испаренные соединения, выделившиеся из генерирующего аэрозоль субстрата при нагреве, такие как никотин и вкусоароматические вещества. Вещества для образования аэрозоля, подходящие для включения в гомогенизированный растительный материал, известны из уровня техники и включают в себя, без ограничения: многоатомные спирты, такие как триэтиленгликоль, пропиленгликоль, 1,3-бутандиол и глицерин; сложные эфиры многоатомных спиртов, такие как глицерин моно-, ди- или триацетат; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат.

Гомогенизированный растительный материал может иметь содержание вещества для образования аэрозоля от приблизительно 5 процентов до приблизительно 30 процентов по весу в пересчете на сухой вес, например, от приблизительно 10 процентов до приблизительно 25 процентов по весу в пересчете на сухой вес или от приблизительно 15 процентов до приблизительно 20 процентов по весу в пересчете на сухой вес. Вещество для образования аэрозоля может служить в качестве увлажнителя в гомогенизированном растительном материале.

Как указано выше, стержень генерирующего аэрозоль субстрата может быть окружен оберткой. Обертка, окружающая стержень генерирующего аэрозоль субстрата, может представлять собой бумажную обертку или небумажную обертку. Бумажные обертки, подходящие для использования в конкретных вариантах осуществления настоящего изобретения, известны из уровня техники и включают, без ограничения: сигаретную бумагу различных видов и фицеллы фильтра. Небумажные обертки, подходящие для использования в конкретных вариантах осуществления настоящего изобретения, известны из уровня техники и включают, без ограничения, листы гомогенизированных табачных материалов.

Бумажная обертка может иметь граммаж по меньшей мере 15 г/м2, предпочтительно по меньшей мере 20 г/м2. Бумажная обертка может иметь граммаж, меньший или равный 35 г/м2, предпочтительно меньший или равный 30 г/м2. Бумажная обертка может иметь граммаж от 15 г/м2 до 35 г/м2, предпочтительно от 20 г/м2 до 30 г/м2. В предпочтительном варианте осуществления бумажная обертка может иметь граммаж 25 г/м2. Бумажная обертка может иметь толщину по меньшей мере 25 микрометров, предпочтительно по меньшей мере 30 микрометров, более предпочтительно по меньшей мере 35 микрометров. Бумажная обертка может иметь толщину, меньшую 55 микрометров или равную 55 микрометрам, предпочтительно меньшую 50 микрометров или равную 50 микрометрам, более предпочтительно меньшую 45 микрометров или равную 45 микрометрам. Бумажная обертка может иметь толщину от 25 микрометров до 55 микрометров, предпочтительно от 30 микрометров до 50 микрометров, более предпочтительно от 35 микрометров до 45 микрометров. В предпочтительном варианте осуществления бумажная обертка может иметь толщину 40 микрон.

В некоторых предпочтительных вариантах осуществления обертка может быть выполнена из слоистого материала, содержащего множество слоев. Предпочтительно, обертка выполнена из слоистого листа, содержащего алюминий. Использование слоистого листа, содержащего алюминий, обеспечивает преимущество, состоящее в предотвращении горения генерирующего аэрозоль субстрата в случае, если генерирующий аэрозоль субстрат будет поджигаться, а не нагреваться надлежащим образом.

Бумажный слой слоистого листа может иметь граммаж по меньшей мере 35 г/м2, предпочтительно по меньшей мере 40 г/м2. Бумажный слой слоистого листа может иметь граммаж, меньший или равный 55 г/м2, предпочтительно меньший или равный 50 г/м2. Бумажный слой слоистого листа может иметь граммаж от 35 г/м2 до 55 г/м2, предпочтительно от 40 г/м2 до 50 г/м2. В предпочтительном варианте осуществления бумажный слой слоистого листа может иметь граммаж 45 г/м2.

Бумажный слой слоистого листа может иметь толщину по меньшей мере 50 микрометров, предпочтительно по меньшей мере 55 микрометров, более предпочтительно по меньшей мере 60 микрометров. Бумажный слой слоистого листа может иметь толщину, меньшую 80 микрометров или равную 80 микрометрам, предпочтительно меньшую 75 микрометров или равную 75 микрометрам, более предпочтительно меньшую 70 микрометров или равную 70 микрометрам.

Бумажный слой слоистого листа может иметь толщину от 50 микрометров до 80 микрометров, предпочтительно от 55 микрометров до 75 микрометров, более предпочтительно от 60 микрометров до 70 микрометров. В предпочтительном варианте осуществления бумажный слой слоистого листа может иметь толщину 65 микрон.

Металлический слой слоистого листа может иметь граммаж по меньшей мере 12 г/м2, предпочтительно по меньшей мере 15 г/м2. Металлический слой слоистого листа может иметь граммаж, меньший или равный 25 г/м2, предпочтительно меньший или равный 20 г/м2. Металлический слой слоистого листа может иметь граммаж от 12 г/м2 до 25 г/м2, предпочтительно от 15 г/м2 до 20 г/м2. В предпочтительном варианте осуществления металлический слой слоистого листа может иметь граммаж 17 г/м2.

Металлический слой слоистого листа может иметь толщину по меньшей мере 2 микрометра, предпочтительно по меньшей мере 3 микрометра, более предпочтительно по меньшей мере 5 микрометров. Металлический слой слоистого листа может иметь толщину, меньшую 15 микрометров или равную 15 микрометрам, предпочтительно меньшую 12 микрометров или равную 12 микрометрам, более предпочтительно меньшую 10 микрометров или равную 10 микрометрам.

Металлический слой слоистого листа может иметь толщину от 2 микрометров до 15 микрометров, предпочтительно от 3 микрометров до 12 микрометров, более предпочтительно от 5 микрометров до 10 микрометров В предпочтительном варианте осуществления металлический слой слоистого листа может иметь толщину 6 микрон.

Обертка, охватывающая стержень подложки, генерирующей аэрозоль, может представлять собой обертку бумаги, содержащую PVOH (поливиниловый спирт) или кремний. Добавление поливинилового спирта или силикона обеспечивает возможность улучшения характеристик жирового барьера обертки.

Поливиниловый спирт или силикон могут быть нанесены на бумажный слой в качестве поверхностного покрытия, например, размещенного на внешней поверхности бумажного слоя обертки, окружающей стержень генерирующего аэрозоль субстрата. Поливиниловый спирт или силикон могут быть размещены на внешней поверхности бумажного слоя генерирующего аэрозоль изделия и образовывать на ней слой. Поливиниловый спирт или силикон могут быть размещены на внутренней поверхности бумажного слоя обертки. Поливиниловый спирт или силикон могут быть размещены на внутренней поверхности бумажного слоя генерирующего аэрозоль изделия и образовывать на ней слой. Поливиниловый спирт или силикон могут быть размещены на внутренней поверхности и внешней поверхности бумажного слоя обертки. Поливиниловый спирт или силикон могут быть размещены на внутренней поверхности и внешней поверхности бумажного слоя генерирующего аэрозоль изделия и образовывать на них слой.

Бумажная обертка, содержащая поливиниловый спирт или силикон, может иметь граммаж по меньшей мере 20 г/м2, предпочтительно по меньшей мере 25 г/м2, более предпочтительно по меньшей мере 30 г/м2. Бумажная обертка, содержащая поливиниловый спирт или силикон, может иметь граммаж, меньший или равный 50 г/м2, предпочтительно меньший или равный 45 г/м2, более предпочтительно меньший или равный 40 г/м2. Бумажная обертка, содержащая поливиниловый спирт или силикон, может иметь граммаж от 20 г/м2 до 50 г/м2, предпочтительно от 25 г/м2 до 45 г/м2, более предпочтительно от 30 г/м2 до 40 г/м2. В особо предпочтительных вариантах осуществления бумажная обертка, содержащая поливиниловый спирт или силикон, может иметь граммаж приблизительно 35 г/м2.

Бумажная обертка, содержащая поливиниловый спирт или силикон, может иметь толщину по меньшей мере 25 микрометров, предпочтительно по меньшей мере 30 микрометров, более предпочтительно по меньшей мере 35 микрометров. Бумажная обертка, содержащая поливиниловый спирт или силикон, может иметь толщину, меньшую 50 микрометров или равную 50 микрометрам, предпочтительно меньшую 45 микрометров или равную 45 микрометрам, более предпочтительно меньшую 40 микрометров или равную 40 микрометрам. Бумажная обертка, содержащая поливиниловый спирт или силикон, может иметь толщину от 25 микрометров до 50 микрометров, предпочтительно от 30 микрометров до 45 микрометров, более предпочтительно от 35 микрометров до 40 микрометров. В особо предпочтительных вариантах осуществления бумажная обертка, содержащая поливиниловый спирт или силикон, может иметь толщину 37 микрометров.

Окружение непрерывного стержня субстрата, генерирующего аэрозоль, оберткой, содержащей препятствующую воспламенению композицию, содержащую одно или более препятствующих воспламенению соединений; Термин «огнезащитные соединения» использован в настоящем документе для описания химических соединений, которые при добавлении к несущему субстрату, такому как бумажные или пластмассовые соединения, или при включении в него иным образом обеспечивают различные степени защиты от воспламенения субстрата. На практике огнезащитные соединения могут быть активированы в присутствии источника воспламенения и выполнены с возможностью предотвращения или замедления дальнейшего развития воспламенения с помощью множества различных физических и химических механизмов.

Огнезащитная композиция обычно может дополнительно содержать одно или более соединений, не являющихся огнезащитными, то есть одно или более соединений, таких как растворитель, вспомогательное вещество, наполнитель, которые не вносят активного вклада в обеспечение защиты субстрата от воспламенения, но используются для облегчения нанесения огнезащитного соединения или соединений на обертку и/или внутрь нее. Некоторые из не являющихся огнезащитными соединений огнезащитной композиции, такие как растворители, являются летучими и могут испаряться с обертки при высыхании после нанесения огнезащитной композиции на основной оберточный материал и/или внутрь него. Соответственно, хотя такие не являющиеся огнезащитными соединения образуют часть состава огнезащитной композиции, они могут в дальнейшем не присутствовать, или они могут быть обнаружены лишь в незначительных количествах в обертке генерирующего аэрозоль изделия.

Ряд подходящих огнезащитных соединений известны специалистам. В частности, известны и были раскрыты несколько огнезащитных соединений и составов, пригодных для обработки целлюлозных материалов, и они могут найти применение в изготовлении оберток для генерирующих аэрозоль изделий согласно настоящему изобретению.

Например, огнезащитная композиция содержит полимер и смешанную соль на основе по меньшей мере одной моно-, ди- и/или трикарбоновой кислоты, по меньшей мере одной полифосфорной, пирофосфорной и/или фосфорной кислоты, и гидроксид или соль щелочного или щелочноземельного металла, причем указанные по меньшей мере одна моно-, ди- и/или трикарбоновая кислота и гидроксид или соль образуют карбоксилат, а указанные по меньшей мере одна полифосфорная, пирофосфорная и/или фосфорная кислота и гидроксид или соль образуют фосфат. Предпочтительно, огнезащитная композиция может дополнительно содержит карбонат щелочного или щелочноземельного металла. В качестве альтернативы, огнезащитная композиция содержит целлюлозу, модифицированную по меньшей мере одной жирной кислотой с числом атомов углерода С10 или более, жирной кислотой таллового масла (tall oil fatty acid, TOFA), фосфорилированным льняным маслом, фосфорилированным ниже по ходу потока кукурузным маслом. Предпочтительно, выбирают по меньшей мере одну жирную кислоту с числом атомов углерода С10 или более из группы, состоящей из каприновой кислоты, миристиновой кислоты, пальмитиновой кислоты и их комбинаций.

В обертке, содержащей огнезащитную композицию, подходящую для использования в генерирующем аэрозоль изделии согласно настоящему изобретению, огнезащитная композиция может быть обеспечена на обработанном участке обертки. Это означает, что огнезащитная композиция нанесена на соответствующий участок основного материала обертки и/или внутрь него. Таким образом, на обработанном участке обертка имеет общий сухой граммаж больше, чем сухой граммаж основного материала обертки. Обработанный участок обертки может проходить в пределах по меньшей мере приблизительно 10 процентов площади внешней поверхности стержня генерирующего аэрозоль субстрата, окружаемого оберткой, предпочтительно в пределах по меньшей мере приблизительно 20 процентов площади внешней поверхности стержня генерирующего аэрозоль субстрата, окружаемого оберткой, более предпочтительно в пределах по меньшей мере приблизительно 40 процентов площади внешней поверхности стержня генерирующего аэрозоль субстрата, еще более предпочтительно в пределах по меньшей мере приблизительно 60 процентов площади внешней поверхности стержня генерирующего аэрозоль субстрата. Наиболее предпочтительно, обработанный участок обертки проходит в пределах по меньшей мере приблизительно 80 процентов площади внешней поверхности стержня генерирующего аэрозоль субстрата. В особо предпочтительных вариантах осуществления обработанный участок обертки проходит в пределах по меньшей мере приблизительно 90 или даже 95 процентов площади внешней поверхности стержня генерирующего аэрозоль субстрата. Наиболее предпочтительно, обработанный участок обертки проходит в пределах по существу всей площади внешней поверхности стержня генерирующего аэрозоль субстрата.

Обертка, содержащая огнезащитную композицию, может иметь граммаж по меньшей мере 20 г/м2, предпочтительно по меньшей мере 25 г/м2, более предпочтительно по меньшей мере 30 г/м2. Обертка, содержащая огнезащитную композицию, может иметь граммаж, меньший или равный 45 г/м2, предпочтительно меньший или равный 40 г/м2, более предпочтительно меньший или равный 35 г/м2. Обертка, содержащая огнезащитную композицию, может иметь граммаж от 20 г/м2 до 45 г/м2, предпочтительно от 25 г/м2 до 40 г/м2, более предпочтительно от 30 г/м2 до 35 г/м2. В некоторых предпочтительных вариантах осуществления обертка, содержащая огнезащитную композицию, может иметь граммаж 33 г/м2.

Обертка, содержащая огнезащитную композицию, может иметь толщину по меньшей мере 25 микрометров, предпочтительно по меньшей мере 30 микрометров, еще более предпочтительно 35 микрометров. Обертка, содержащая огнезащитную композицию, может иметь толщину, меньшую 50 микрометров или равную 50 микрометрам, предпочтительно меньшую 45 микрометров или равную 45 микрометрам, еще более предпочтительно меньшую 40 микрометров или равную 40 микрометрам. В некоторых вариантах осуществления обертка, содержащая огнезащитную композицию, может иметь толщину 37 микрометров.

Генерирующее аэрозоль изделие согласно настоящему раскрытию предпочтительно содержит расположенную выше по ходу потока секцию в месте, расположенном выше по ходу потока относительно стержня генерирующего аэрозоль субстрата. Расположенная выше по ходу потока секция предпочтительно расположена выше по ходу потока относительно стержня генерирующего аэрозоль субстрата в непосредственной близости к нему. Расположенная выше по ходу потока секция предпочтительно проходит между расположенным выше по ходу потока концом генерирующего аэрозоль изделия и стержнем генерирующего аэрозоль субстрата. Расположенная выше по ходу потока секция может содержать один или более расположенных выше по ходу потока элементов, которые расположены выше по ходу потока относительно стержня генерирующего аэрозоль субстрата. Такие один или более расположенных выше по ходу потока элементов описаны в настоящем раскрытии.

Генерирующие аэрозоль изделия по настоящему изобретению предпочтительно содержат расположенный выше по ходу потока элемент, который расположен выше по ходу потока относительно генерирующего аэрозоль субстрата смежно с ним. Расположенный выше по ходу потока элемент обеспечивает преимущество, состоящее в предотвращении непосредственного физического контакта с расположенным выше по ходу потока концом генерирующего аэрозоль субстрата. Например, если генерирующий аэрозоль субстрат содержит токоприемный элемент, то расположенный выше по ходу потока элемент обеспечивает возможность предотвращения непосредственного физического контакта с расположенным выше по ходу потока концом токоприемного элемента. Это способствует предотвращению смещения или деформации токоприемного элемента во время обработки или транспортировки генерирующего аэрозоль изделия. Это, в свою очередь, способствует сохранению формы и местоположения токоприемного элемента. Кроме того, наличие расположенного выше по ходу потока элемента способствует предотвращению любых потерь субстрата, что может быть полезно, например, в случае, если субстрат содержит растительный материал в виде частиц.

Если генерирующий аэрозоль субстрат содержит измельченный табак, такой как резаный табачный наполнитель, то расположенные выше по ходу потока секция или ее элемент обеспечивают возможность дополнительного содействия предотвращению потери рассыпных частиц табака из расположенного выше по ходу потока конца изделия.

Расположенная выше по ходу потока секция или ее расположенный выше по ходу потока элемент также дополнительно способны обеспечивать определенную степень защиты генерирующего аэрозоль субстрата во время хранения, поскольку они по меньшей мере до некоторой степени покрывают расположенный выше по ходу потока конец генерирующего аэрозоль субстрата, который в противном случае мог бы быть открыт.

Для генерирующих аэрозоль изделий, которые предназначены для вставки в полость генерирующего аэрозоль устройства таким образом, чтобы обеспечить возможность внешнего нагрева генерирующего аэрозоль субстрата внутри указанной полости, расположенная выше по ходу потока секция или ее расположенный выше по ходу потока элемент обеспечивают преимущество, состоящее в возможности содействия вставке расположенного выше по ходу потока конца изделия в указанную полость. Включение расположенного выше по ходу потока элемента обеспечивает возможность дополнительной защиты конца стержня генерирующего аэрозоль субстрата во время вставки изделия в указанную полость с тем, чтобы минимизировать риск повреждения субстрата.

Расположенная выше по ходу потока секция или ее расположенный выше по ходу потока элемент способны также придавать улучшенный внешний вид расположенному выше по ходу потока концу генерирующего аэрозоль изделия. Кроме того, при необходимости, расположенная выше по ходу потока секция или ее расположенный раньше потоку элемент могут быть использованы для предоставления информации о генерирующем аэрозоль изделии, такой как информация о бренде, вкусе/аромате, содержимом или сведения о генерирующем аэрозоль устройстве, для использования с которым предназначено изделие.

Расположенный выше по ходу потока элемент может представлять собой элемент в виде пористой заглушки. Предпочтительно, расположенный выше по ходу потока элемент имеет пористость по меньшей мере приблизительно 50 процентов в продольном направлении генерирующего аэрозоль изделия. Более предпочтительно, расположенный выше по ходу потока элемент имеет пористость от приблизительно 50 процентов до приблизительно 90 процентов в продольном направлении. Пористость расположенного выше по ходу потока элемента в продольном направлении определяется соотношением площади поперечного сечения материала, образующего расположенный выше по ходу потока элемент, и внутренней площади поперечного сечения генерирующего аэрозоль изделия в месте, где находится расположенный выше по ходу потока элемент.

Расположенный выше по ходу потока элемент может быть выполнен из пористого материала, или он может содержать множество отверстий. Это может быть достигнуто, например, путем лазерной перфорации. Предпочтительно, указанное множество отверстий равномерно распределены по поперечному сечению расположенного выше по ходу потока элемента.

В качестве преимущества, пористость или проницаемость расположенного выше по ходу потока элемента могут быть предусмотрены с целью обеспечения генерирующего аэрозоль изделия с конкретным общим сопротивлением затяжке (resistance to draw, RTD) без существенного влияния на фильтрацию, обеспечиваемую другими участками изделия.

Расположенный выше по ходу потока элемент может быть выполнен из воздухонепроницаемого материала. В таких вариантах осуществления генерирующее аэрозоль изделие может быть выполнено таким образом, чтобы воздух втекал в стержень генерирующего аэрозоль субстрата через подходящие вентиляционные средства, обеспеченные в обертке.

В некоторых предпочтительных вариантах осуществления настоящего изобретения может быть желательной минимизация сопротивления затяжке расположенного выше по ходу потока элемента. Например, это возможно в случае изделий, которые предназначены для вставки в полость генерирующего аэрозоль устройства таким образом, чтобы генерирующий аэрозоль субстрат нагревался снаружи, как описано в настоящем документе. Для таких изделий желательным является обеспечение изделия с как можно более низким сопротивлением затяжке с тем, чтобы основная часть ощущений потребителя, обусловленных сопротивлением затяжке, обеспечивалась генерирующим аэрозоль устройством, а не изделием.

Сопротивление затяжке расположенного выше по ходу потока элемента предпочтительно меньше приблизительно 10 миллиметров H2O или равно приблизительно 10 миллиметрам H20. Более предпочтительно, сопротивление затяжке расположенного выше по ходу потока элемента меньше приблизительно 5 миллиметров H2O или равно приблизительно 5 миллиметрам H[g2]2[/g2]O. Еще более предпочтительно, сопротивление затяжке расположенного выше по ходу потока элемента меньше приблизительно 2,5 миллиметра H2O или равно приблизительно 2,5 миллиметра H[g3]2[/g3]O. Еще более предпочтительно, сопротивление затяжке расположенного выше по ходу потока элемента меньше приблизительно 2 миллиметров H2O или равно приблизительно 2 миллиметрам H[g4]2[/g4]O.

Сопротивление затяжке расположенного выше по ходу потока элемента может составлять по меньшей мере 0,1 миллиметра H2O, или по меньшей мере приблизительно 0,25 миллиметра H2O, или по меньшей мере приблизительно 0,5 миллиметра H2O.

В некоторых вариантах осуществления сопротивление затяжке расположенного выше по ходу потока элемента составляет от приблизительно 0,1 миллиметра H2O до приблизительно 10 миллиметра H2O, предпочтительно от приблизительно 0,25 миллиметра H2O до приблизительно 10 миллиметров H2O, предпочтительно от приблизительно 0,5 миллиметра H2O до приблизительно 10 миллиметров H2O. В других вариантах осуществления сопротивление затяжке расположенного выше по ходу потока элемента составляет от приблизительно 0,1 миллиметра H2O до приблизительно 5 миллиметров H2O, предпочтительно от приблизительно 0,25 миллиметра H2O до приблизительно 5 миллиметров H2O, предпочтительно от приблизительно 0,5 миллиметра H2O до приблизительно 5 миллиметров H2O. В дополнительных вариантах осуществления сопротивление затяжке расположенного выше по ходу потока элемента составляет от приблизительно 0,1 миллиметра H2O до приблизительно 2,5 миллиметра H2O, предпочтительно от приблизительно 0,25 миллиметра H2O до приблизительно 2,5 миллиметра H2O, более предпочтительно от приблизительно 0,5 миллиметра H2O до приблизительно 2,5 миллиметров H2O. В дополнительных вариантах осуществления сопротивление затяжке расположенного выше по ходу потока элемента составляет от приблизительно 0,1 миллиметра H2O до приблизительно 2 миллиметров H2O, предпочтительно от приблизительно 0,25 миллиметра H2O до приблизительно 2 миллиметров H2O, более предпочтительно от приблизительно 0,5 миллиметра H2O до приблизительно 2 миллиметров H2O. В особо предпочтительном варианте осуществления сопротивление затяжке расположенного выше по ходу потока элемента составляет приблизительно 1 миллиметр H2O.

Предпочтительно, расположенный выше по ходу потока элемент имеет сопротивление затяжке меньше приблизительно 2 миллиметров H2O на миллиметр длины, более предпочтительно меньше приблизительно 1,5 миллиметра H2O на миллиметр длины, более предпочтительно меньше приблизительно 1 миллиметра H2O на миллиметр длины, более предпочтительно меньше приблизительно 0,5 миллиметра H2O на миллиметр длины, более предпочтительно меньше приблизительно 0,3 миллиметра H2O на миллиметр длины, более предпочтительно меньше приблизительно 0,2 миллиметра H2O на миллиметр длины.

Предпочтительно, общее сопротивление затяжке расположенной выше по ходу потока секции или ее расположенного выше по ходу потока элемента и стержня генерирующего аэрозоль субстрата меньше приблизительно 15 миллиметров H2O, более предпочтительно меньше приблизительно 12 миллиметров H2O, более предпочтительно меньше приблизительно 10 миллиметров H2O.

В особо предпочтительных вариантах осуществления расположенный выше по ходу потока элемент выполнен из полого трубчатого сегмента, образующего продольную полость, обеспечивающего свободный канал потока. В таких вариантах осуществления расположенный выше по ходу потока элемент обеспечивает возможность защиты для генерирующего аэрозоль субстрата, как описано выше, в то же время оказывая минимальное влияние на общее сопротивление затяжке (RTD) и фильтрующие свойства изделия.