ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области машиностроения, в частности к средствам для удержания установленного на вал приводимого механизма редуктора от проворачивания, а именно к моментному рычагу.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Из уровня техники известен моментный рычаг для восприятия приводных моментов, содержащий устанавливаемый на привод фланец, выполненный в виде рычага, конец которого фиксируется на оборудовании (см. фиг. 2 RU 2796928, опубл. 29.05.2023, CN 106369147, опубл. 01.02.2017).

Недостатком указанных устройств является невысокий уровень удерживаемого реактивного момента, связанный с возникновением радиальной нагрузки на подшипники привода и оборудования. Попытка снизить нагрузку на подшипники приводит к необходимости удлинение рычага, что ведет к увеличению габаритов моментного рычага.

Наиболее близким аналогом по мнению заявителя является моментный рычаг (см. фиг. 3 RU 2796928, опубл. 29.05.2023), содержащий два радиально расположенных рычага.

Данное устройство также имеет большие габариты и не исключает возможности возникновение радиальной нагрузки на подшипники.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Техническим результатом являются:

повышение компактности моментного рычага;

повышение нагрузочной способности моментного рычага;

снижение нагрузок на подшипниковые узлы привода и оборудования при установке привода на моментный рычаг.

Технический результат достигается посредством создания моментного рычага, содержащего устанавливаемый на привод фланец и устанавливаемый на оборудование элемент, удерживающий фланец от поворота.

Моментный рычаг характеризуется тем, что содержит устанавливаемые на привод соосно ведущему валу и на оборудование соосно ведомому валу фланцы, которые сопрягаются между собой для удержания от поворота друг относительно друга непосредственно или посредством промежуточного элемента.

В предпочтительном варианте выполнения фланцы содержат кулачки, которыми они сопрягаются.

В предпочтительном варианте выполнения фланцы выполнены в виде зубчатых колес с внешним и внутренним зубом одинакового модуля и числа зубьев, которыми они сопрягаются между собой.

В предпочтительном варианте выполнения фланцы выполнены в виде зубчатых колес с внешним зубом и сопрягаются между собой посредством зубчатого колеса с внутренним зубом, причем модуль и число зубьев всех колес совпадают.

В предпочтительном варианте выполнения один фланец выполнен в виде многогранника, другой фланец имеет многогранное отверстие с тем же количеством граней, которыми они сопрягаются.

В предпочтительном варианте выполнения фланцы сопрягаются посредством упругих элементов.

В предпочтительном варианте выполнения фланцы выполнены в виде звездочек с равным шагом и с равным числом зубьев и сопряжены роликовой цепью.

В предпочтительном варианте выполнения по меньшей мере один фланец выполнен в виде крышки подшипникового узла с центрирующим буртом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Сущность изобретения поясняется следующим графическим материалом

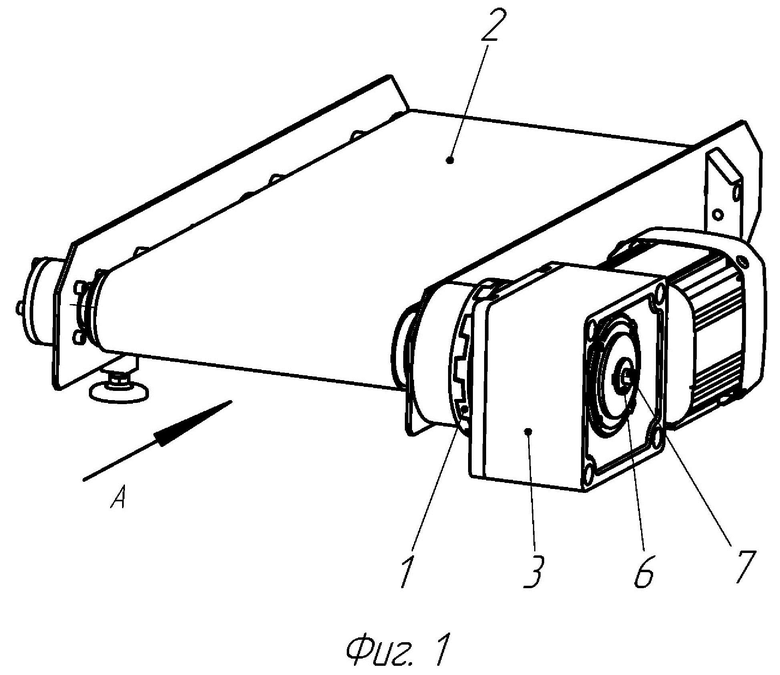

Фиг. 1. - Моментный рычаг, установленный на оборудование (конвейер)

Фиг. 2 - Моментный рычаг, установленный на оборудование (конвейер), вид по стрелке А

Фиг. 3. - Разрез места установки привода на оборудование

Фиг. 4 - Вариант исполнения моментного рычага, содержащий фланцы с кулачками.

Фиг. 5. - Вариант исполнения моментного рычага, содержащего фланцы, выполненные в виде зубчатых колес с внешним и внутренним зубом

Фиг. 6. - Вариант исполнения наружной поверхности зуба.

Фиг. 7. -Вариант исполнения исходного контура зуба.

Фиг. 8. - Вариант исполнения формы зуба в виде бочки

Фиг. 9. - Вариант исполнения моментного рычага, фланцы которого выполнены в виде зубчатых колес с внешним зубом и сопряжены между собой посредством зубчатого колеса с внутренним зубом

Фиг. 10. - Вариант исполнения моментного рычага, один фланец которого выполнен в виде многогранника, другой фланец имеет многогранное отверстие

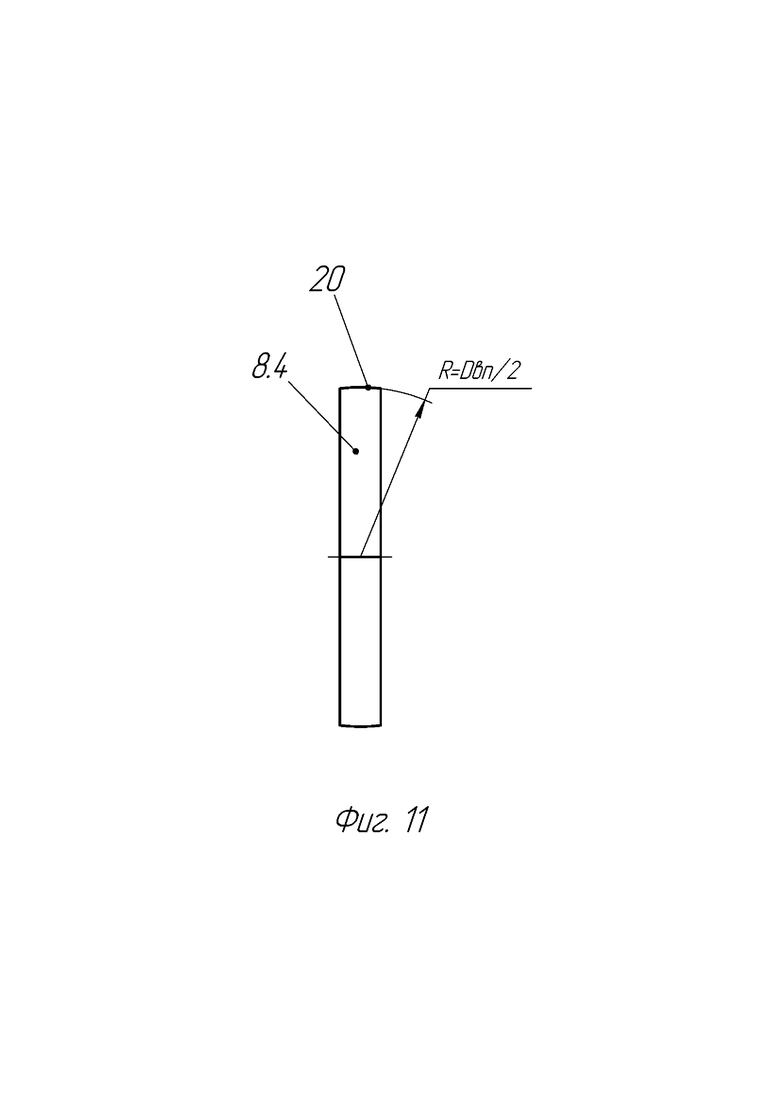

Фиг. 11. - Вариант исполнения формы поверхности многогранника.

Фиг. 12. - Вариант исполнения моментного рычага, фланцы которого сопрягаются посредством с помощью упругих элементов.

Фиг. 13. - Вариант исполнения моментного рычага, фланцы которого выполнены в виде звездочек и сопряжены собранной в кольцо роликовой цепью.

Фиг. 14. - Вариант исполнения моментного рычага, один из фланцев которого выполнен в виде крышки подшипникового узла.

Представленные на фиг. 1-8 позиции обозначают следующее:

1 - Моментный рычаг

2 - Оборудование (конвейер)

3. - Привод (мотор-редуктор) оборудования

4 - Полый вал привода (мотор-редуктора)

5 - Вал оборудования (конвейера)

6 - Шайба

7 - Болт

8.1 - Фланец с кулачками

8.2 - Фланец выполненный в виде зубчатого колеса с внешним зубом

8.3 - Фланец выполненный в виде зубчатого колеса с внутренним зубом

8.4. - Фланец, выполненный в виде многогранника

8.5 - Фланец с отверстием в виде многогранника.

8.6. - Фланец с отверстиями для упругого элемента

8.7. - Фланец с упругими элементами

8.8 - фланец в виде звездочки

8.9 - Фланец в виде крышки подшипникового узла с центрирующим буртом

9 - Посадочное отверстие фланца

10 - Кулачки

11 - Торцевая поверхность полого вала привода

12 - Зазор между фланцами моментного рычага

13 - Контактные поверхности кулачков

14 - Наружный зуб

15 - Внутренний зуб

16 - Наружная поверхность зубьев

17 - бочкообразная форма зуба

18 - наружное колесо

19 - отверстие в форме многоугольника

20 - Наружная поверхность многогранника фланца

21 - Упругий элемент

22 - Пальцы

23 - Отверстия для упругого элемента

24 - роликовая цепь

25 - центрирующий бурт.

ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Моментный рычаг 1 (фиг. 1-3) установлен на оборудование 2 (конвейер) в месте соединения с приводом 3 (мотор-редуктор). Привод 3 с полым ведущим валом 4 (см. фиг. 3) устанавливается на полнотелый ведомый вал 5 оборудования 2 (конвейера) и закрепляется с помощью шайбы 6 и болта 7. Моментный рычаг 1 содержит два фланца 8.1, которые устанавливаются соосно ведущему валу 4 на приводе 3 и соосно ведомому валу 5 на оборудование 2 по центрирующим посадочным отверстиям 9 и сопряжены между собой кулачками 10 (фиг. 4) для удержания от поворота друг относительно друга, что позволяет удерживать привод 2 в рабочем положении. Учитывая, что полый ведущий вал 4 насаживается на полнотелый ведомый вал 5 фланцы 8.1 будут установлены соосно.

Моментный рычаг вариант исполнения фиг. 4 содержит фланцы 8.1 с кулачками 10, которыми они сопрягаются. Контактных поверхности 13 кулачков 10 выполнены с наклоном. Фланцы 8.1 установлены на оборудование 2 и привод 3 таким образом, что между ними имеется зазор 12, который не позволяет кулачкам 10 касаться поверхности ответного фланца 8.1. Это позволяет иметь зазоры между контактными поверхностями 13 кулачков 10 и компенсировать возникающую между фланцами 8.1 моментного рычага 1 радиальное и угловое отклонение.

Кулачки 10 могут иметь трапецеидальную, треугольную или прямоугольную форму, а также иметь криволинейные поверхности, например, в форме эвольвенты.

Моментный рычаг вариант исполнения фиг. 5 содержит фланец 8.2 выполненный в виде зубчатого колеса с внешним зубом 14 и фланец 8.3, выполненный в виде зубчатого колеса с внутренним зубом 15. Оба колеса имеют одинаковый модуль и равное число зубьев, которыми они сопрягаются между собой. В собранном состоянии фланцы 8.3 и 8.2 соосны ведомому валу 5 оборудования 2 и ведущему валу 5 привода 3 и, соответственно они соосны друг другу. При этом фланец 8.2 вложен во фланец 8.3.

Наружная поверхность 16 зубьев 14 фланца 8.2 может быть выполнена сферической (фиг. 6) с диаметром Da равным диаметру вершин зубьев 14. Исходный контур зубьев 14 также может быть выполнен по сферической поверхности с диаметром De, равным диаметру делительной окружности колеса 14. Форма зуба 14 может быть прямолинейной и бочкообразной 17 (фиг 8). Для увеличения зазора между боковыми поверхностями зубьев колесо с наружным зубом 14 может быть корригировано в сторону уменьшения делительного диаметра De, колесо с внутренним зубом 15 может быть корригировано в сторону увеличения делительного диаметра.

Моментный рычаг вариант исполнения фиг. 9 содержит два расположенных последовательно фланца 8.2 выполненных в виде зубчатого колеса с внешним зубом 14, которые установлены на оборудование 2 соосно ведомому валу 5 и привод 3 соосно ведущему валу 4 по посадочным отверстиям 9 и охватывающее оба фланца зубчатое колесо 18 с внутренним зубом 15. Все три колеса имеют одинаковый модуль и равное число зубьев, которыми они сопрягаются между собой. В собранном состоянии фланцы 8.2 соосны ведомому валу 5 оборудования 2 и ведущему валу 5 привода 3 и, соответственно они соосны друг другу.

Наружная поверхность 16 зубьев 14 фланца 8.2 может быть выполнена сферической (Фиг. 6) с диаметром Da равным диаметру вершин зубьев 14. Исходный контур зубьев 14 также может быть выполнен по сферической поверхности с диаметром De, равным диаметру делительной окружности колеса 14. Форма зуба 14 может быть прямолинейной и бочкообразной 17 (фиг 8). Для увеличения зазора между боковыми поверхностями зубьев колесо с наружным зубом 14 может быть корригировано в сторону уменьшения делительного диаметра De, колесо с внутренним зубом 15 корригировано в сторону увеличения делительного диаметра.

Моментный рычаг вариант исполнения фиг. 10 содержит один фланец 8.4 выполненный в виде многогранника, другой фланец 8.5 имеет многогранное отверстие 19 которыми они сопрягаются. Один фланец установлен на оборудование 2, другой - на привод 3. В собранном состоянии фланцы 8.4 и 8.5 соосны ведомому валу 5 оборудования 2 и ведущему валу 5 привода 3 и, соответственно они соосны друг другу. При этом фланец 8.4 вложен в фланец 8.5. Размеры многогранника фланца 8.4 меньше многогранного отверстия 19 фланца 8.5. Количество граней многогранников равны, при сборке один фланец 8.4 входит во фланец 8.5 с зазором. Наружная поверхность 20 многогранника фланца 8.4 может быть выполнена выпуклой с радиусом равным половине диаметра вписанной в многогранник окружности (фиг. 11).

Вариант исполнения моментного рычага фиг. 12 содержит установленные на оборудование 2 и привод 3 фланцы 8.6 и 8.7, которые сопрягаются между собой посредством упругих элементов 21. Для этого на фланец 8.7 установлены пальцы 22 с упругими элементами 21. Количество и жесткость упругих элементов определяется развиваемым приводом 3 моментом вращения. Фланец 8.6 имеет отверстия 23, куда входят упругие элементы 21. Фланцы 8.6 и 8.7 устанавливаются на оборудование 2 и привод 3 по посадочным отверстиям 9. В собранном состоянии фланцы 8.6 и 8.7 соосны ведомому валу 5 оборудования 2 и ведущему валу 5 привода 3 и, соответственно они соосны друг другу. Между фланцами 8.6 и 8.7 имеется зазор 12, допускающий угловые отклонения фланцев.

Моментный рычаг вариант исполнения фиг. 13 содержит установленные на оборудование 2 и привод 3 фланцы 8.8, которые выполнены в виде звездочек с равным шагом и с равным числом зубьев и сопряжены между собой собранной в кольцо роликовой цепью 24. В собранном состоянии фланцы 8.8 соосны ведомому валу 5 оборудования 2 и ведущему валу 5 привода 3 и, соответственно они соосны друг другу. Между фланцами 8.8 имеется зазор 12, допускающий угловые отклонения фланцев.

Данный вариант исполнения моментного рычага позволяет удерживать привод 3 на оборудовании 2 в направлении осей валов 4 и 5 и поэтому данная конструкция не нуждается в удерживающей шайбе 6 и болте 7.

Для нормальной работы моментного рычага важно, чтобы фланцы были установлены строго соосно валу оборудования 2 и привода 3 соответственно. Вариант исполнения моментного рычага фиг. 14, по меньшей мере один фланец 8.9 которого выполненного в виде крышки подшипникового узла с центрирующим буртом 25 позволяет обеспечить строгую соосность фланца 8.9 к валу оборудования 2 или привода 3, куда он установлен. Фланец 8.9 представляет собой звездочку, выполненную как крышка подшипникового узла. с центрирующим буртом 25.

Фланцы, выполненные как крышка подшипникового узла с центрирующим буртом 25 могут содержать кулачки 10, могут быть выполнены в виде зубчатого колеса с внешним зубом 8.2, многогранника 8.4, или одного из фланцев 8.6, 8.7 моментного рычага с упругими элементами.

РАБОТА МОМЕНТНОГО РЫЧАГА.

Моментный рычаг обычно устанавливают на оборудование в том случае, когда соединяемые валы являются один полым, другой полнотелым. В представленном на фиг 1-3 варианте применения моментного рычага ведомый полнотелый вал 5 установлен на оборудовании 2, и применен привод 3 с ведущим полым валом 4. Ведомый полнотелый вал 5 входит в ведущий полый вал 4 и закреплен к торцу 11 полого вала 4 с помощью шайбы 6 и болта 7. Вследствие того, что валы 4 и 5 входят друг в друга они соосны как в радиальном, так и угловом направлении. Один фланец 8.1 моментного рычага 2 установлен на привод 3 соосно ведущему валу 4, другой - на корпус оборудования 2 соосно ведомому валу 5, при этом они сопряжены между собой для удержания от поворота друг относительно друга непосредственно или посредством промежуточного элемента, что позволяет удерживать привод 3 от вращения создавая при этом реактивный момент, который гасится о корпус оборудования 2.

При вращении ведомого вала 5 возможно биение ведомого 5 относительно корпуса оборудования 2 как радиальном, так и в угловом направлении, которое передается приводу 3, а от него установленному на него фланцу 8.1. Наличие зазоров во взаимодействующих между собой элементах фланцев позволяет компенсировать осевое и угловое отклонение привода относительно фланца 8.1 установленного на корпус оборудования 2 не создавая нагрузок на их подшипниковые узлы.

В варианте исполнения моментного рычага фиг. 4, фланцы которого сопрягаются боковыми поверхностями 13 кулачков 10, наличие зазора 12 между фланцами 8.1 позволяют компенсировать возникающую между фланцами 8.1 моментного рычага 1 радиальное и угловое отклонение. Наличие множества кулачков 10, которые сопрягаются между собой, распределяет силу удержания ответного фланца установленным радиально кулачкам 10 по кругу и их результирующая составляющая не создает радиальных нагрузок, которые передавались бы на подшипники привода 3 и оборудования 2.

В варианте исполнения моментного рычага фиг. 5, фланцы 8.2 и 8.3 которого выполнены в виде зубчатых колес с внешним и внутренним зубом 14 и 15, наличие боковых зазоров в зубчатом соединении позволяет компенсировать радиальное и угловое отклонение фланцев.

Выполнение наружной поверхности 16 зубьев 14 фланца 8.2 сферической (Фиг. 6), а также исходного контура зубьев 14 (фиг.7) по сферической поверхности и выполнение формы зуба 14 бочкообразной 17 (фиг 8). позволяет компенсировать угловое отклонение фланцев большой величины.

Выполнение зубьев корригированным в сторону уменьшения делительного диаметра De, колеса с внутренним зубом 15 и в сторону увеличения делительного диаметра De колеса с наружным зубом 14 позволяет иметь повышенные зазоры между боковыми поверхностями зубьев, что способствует возможности компенсирования увеличенного радиального и углового смещения фланцев 8.2 и 8.3 друг относительно друга.

Наличие множества зубьев, которые сопрягаются между собой, распределяет силу удержания ответного фланца боковыми поверхностями зубьев позволяет получить высокую нагрузочную способность моментного рычага, и их результирующая составляющая не создает боковых нагрузок, которые передавались бы на подшипники привода 3 и оборудования 2.

В варианте исполнения моментного рычага фиг. 9, фланцы 8.2 которого выполнены в виде зубчатых колес с внешним зубом 14 и сопрягаются между собой посредством зубчатого колеса 28 с внутренним зубом 15, наличие боковых зазоров в зубчатом соединениях и зазора 12 между фланцами 8.2 позволяют компенсировать значительные радиальное и угловое отклонение фланцев. Этому также способствует поворот зубчатого колеса 28 с внутренним зубом при смещении или повороте фланцев 8.2 друг относительно друга.

Выполнение наружной поверхности 16 зубьев 14 фланца 8.2 сферической (Фиг. 6), а также исходного контура зубьев 14 (фиг. 7) по сферической поверхности и выполнение формы зуба 14 бочкообразной 17 (фиг 8). позволяет компенсировать угловое отклонение фланцев большой величины.

Выполнение зубьев корригированным в сторону уменьшения делительного диаметра De, колеса с внешним зубом 14 и в сторону увеличения делительного диаметра De колеса с внутренним зубом 14 позволяет иметь повышенные зазоры между боковыми поверхностями зубьев, что способствует возможности компенсирования увеличенного радиального и углового смещения фланцев друг относительно друга.

Наличие множества зубьев, которые сопрягаются между собой, распределяет силу удержания ответного фланца боковыми поверхностями зубьев позволяет получить высокую нагрузочную способность моментного рычага, и результирующая составляющая не создает боковых нагрузок, которые передавались бы на подшипники привода 3 и оборудования 2.

В варианте исполнения моментного рычага фиг. 10, один фланец 8.4 которого выполнен в виде многогранника, другой фланец 8.5 имеет многогранное отверстие 19 которыми они сопрягаются, позволяет компенсировать радиальное отклонение фланцев 8.4 и 8.5 за счет зазора между стенками многогранного отверстия 19 и многогранной боковой поверхности 20. Выполнение боковых стенок выпуклым позволяет компенсировать угловое отклонения фланцев.

Взаимодействие фланцев 8.4 и 8.5 происходит в области углов многогранника. При этом точки контакта находятся на равном расстоянии от оси, благодаря чему не возникает боковых нагрузок, которые передавались бы на подшипники привода и оборудования.

В варианте исполнения моментного рычага фиг. 12, фланцы которого сопрягаются посредством с помощью упругих элементов 21 позволяет компенсировать радиальные и угловые отклонения фланцев 8.6 и 8.7 за счет деформации упругих элементов 21, установленных на пальцы 22 фланца 8.7 и введенных в отверстия 23 фланца 8.6, а также вследствие наличия зазора 12 между фланцами 8.6 и 8.7. Такой моментный рычаг является самым податливым из всех вышеуказанных моментных рычагов и позволяет компенсировать значительные радиальные и угловые отклонения фланцев.

Наличие множества упругих элементов 21 которые сопрягаются с отверстиями 23 ответного фланца 8.6, распределяет силу удержания ответного фланца 8.7, позволяет получить высокую нагрузочную способность моментного рычага и не создает боковых нагрузок, которые передавались бы на подшипники привода 3 и оборудования 2.

В варианте исполнения моментного рычага фиг. 13, фланцы которого выполнены в виде звездочек 8.8 и сопряжены замкнутой в кольцо роликовой цепью 24, наличие зазоров между роликами цепи 24 и боковыми поверхностями зубьев звездочки 8.8 позволяет компенсировать радиальное отклонение фланцев 8.8, наличие зазора между внутренними стенками соединительных пластин цепи 24 и боковыми стенками зубьев, а также зазор 12 между фланцами 8.8 позволяют компенсировать угловое смещение фланцев 8.8.

В данном варианте исполнения моментного рычага фланцы 8.8 удерживаются между собой с помощью одетой на них цепи 24 и поэтому данная конструкция в дополнительном удержании привода 3 не нуждается.

Наличие множества зубьев звездочек 8.8, которые сопрягаются между собой с помощью цепи 24, распределяет силу удержания ответного фланца боковыми поверхностями зубьев и роликами цепи 24, позволяет получить высокую нагрузочную способность моментного рычага и не создает боковых нагрузок, которые передавались бы на подшипники привода и оборудования.

Работа моментного рычага, фланец 8.9 которого представляет собой звездочку (фиг. 14), выполненную как крышка подшипникового узла. с центрирующим буртом 25 не отличается от работы вышеприведенных моментных рычагов. Строгое центрирование, которые обеспечивают эти решения позволяют снизить радиальное и угловое отклонение фланцев и работать с минимальными усилиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Интегрированный комплекс бортового оборудования беспилотного летательного аппарата | 2023 |

|

RU2809930C1 |

| Способ автоматического дозирования и смешивания газов и устройство для его осуществления | 1975 |

|

SU662807A1 |

| Устройство для измерения координат угловых точек топологических фигур фотошаблонов | 1988 |

|

SU1567887A1 |

| ПРИВОДНОЕ УСТРОЙСТВО ДЛЯ ТКАЦКОГО СТАНКА И ЗЕВООБРАЗОВАТЕЛЬНОГО МЕХАНИЗМА | 2001 |

|

RU2250276C2 |

| ПОЛИПЕПТИДНОЕ СОЕДИНЕНИЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2165423C2 |

| ПРЕОБРАЗУЮЩИЙ ДИФФЕРЕНЦИАЛЬНЫЙ МЕХАНИЗМ | 2001 |

|

RU2193127C1 |

| ЗУБЧАТО - ИМПУЛЬСНЫЙ ВАРИАТОР | 2016 |

|

RU2636440C2 |

| УСТРОЙСТВО ДЛЯ ДОСТАВКИ ЛЕКАРСТВЕННОГО СРЕДСТВА | 2019 |

|

RU2700459C1 |

| ПРОИЗВОДНЫЕ ХИНОЛИН-2-ОНА В КАЧЕСТВЕ ИНГИБИТОРОВ КИНАЗЫ C-KIT | 2016 |

|

RU2754858C2 |

| ВОЛНОВОЙ РЕДУКТОР | 2024 |

|

RU2824078C1 |

Изобретение относится к области машиностроения. Моментный рычаг содержит устанавливаемый на привод соосно ведущему валу и на оборудование соосно ведомому валу фланцы, которые сопрягаются между собой для удержания от поворота относительно друг друга непосредственно или посредством промежуточного элемента. Обеспечивается повышение компактности моментного рычага, повышение нагрузочной способности и снижение нагрузок на подшипниковые узлы привода и оборудования при установке привода на моментный рычаг. 7 з.п. ф-лы, 14 ил.

1. Моментный рычаг, содержащий устанавливаемый на привод фланец и устанавливаемый на оборудование элемент, удерживающий фланец от поворота, отличающийся тем, что содержит устанавливаемые на привод соосно ведущему валу и на оборудование соосно ведомому валу фланцы, которые сопрягаются между собой для удержания от поворота относительно друг друга непосредственно или посредством промежуточного элемента.

2. Моментный рычаг по п. 1, отличающийся тем, что фланцы содержат кулачки, которыми они сопрягаются между собой.

3. Моментный рычаг по п. 1, отличающийся тем, что фланцы выполнены в виде зубчатых колес с внешним и внутренним зубами одинакового модуля и числа зубьев, которыми они сопрягаются между собой.

4. Моментный рычаг по п. 1, отличающийся тем, что фланцы выполнены в виде зубчатых колес с внешним зубом и сопрягаются между собой посредством зубчатого колеса с внутренним зубом, причем модуль и число зубьев всех колес совпадают.

5. Моментный рычаг по п. 1, отличающийся тем, что один фланец выполнен в виде многогранника, другой фланец имеет многогранное отверстие с тем же количеством граней, которыми они сопрягаются.

6. Моментный рычаг по п. 1, отличающийся тем, что фланцы сопрягаются посредством упругих элементов.

7. Моментный рычаг по п. 1, отличающийся тем, что фланцы выполнены в виде звездочек с равным шагом и с равным числом зубьев и сопряжены между собой собранной в кольцо роликовой цепью.

8. Моментный рычаг по п. 1-7, отличающийся тем, что по меньшей мере один фланец выполнен в виде крышки подшипникового узла с центрирующим буртом.

| МОМЕНТНЫЙ РЫЧАГ ДЛЯ ВОСПРИЯТИЯ ПРИВОДНЫХ МОМЕНТОВ И ВАЛКОВОЕ УСТРОЙСТВО С МОМЕНТНЫМ РЫЧАГОМ | 2021 |

|

RU2796928C1 |

| Измельчающее устройство и способ технического обслуживания такого устройства | 2018 |

|

RU2765814C2 |

| WO 2018111476 A1, 21.06.2018. | |||

Авторы

Даты

2025-03-17—Публикация

2024-06-28—Подача