Изобретение относится к транспорту и может быть использовано для технической диагностики гидроприводов транспортных машин.

Уровень техники

Известен способ для диагностирования гидропривода в виде насоса, блока обработки и индикации, двух датчиков давления, заключающийся в том, что поршень гидроцилиндра устанавливают в одно из крайних положении исполнительного механизма и в установленном крайнем положении исполнительного механизма в линии нагнетания измеряют интенсивность изменения давления, время нарастания давления до величины, определяемой давлением настройки предохранительного клапана [1].

К недостаткам этого способа можно отнести сложность подключения конструкции к гидроприводу и большие затраты труда.

Известен способ диагностирования гидропривода с баком, гидроаккумулятором, датчиком давления, устанавливающийся в газовой полости гидроаккумулятора и датчиком уровня жидкости на баке, заключающийся в том, что регистрируют процесс изменения давления в гидроприводе и сравнивают полученные характеристики с эталонными.

К недостаткам данного способа можно отнести затраты на установку двух датчиков и повышенную трудоемкость выполнения работ мастером диагностом [2].

Наиболее близким к заявленному (прототип) является способ диагностирования технического состояния гидропривода с дифференцирующим устройством, сумматором и двумя датчиками давления, подключенными к штоковой и бесштоковой полостям гидроцилиндра, заключающийся в том, что одновременно проводится диагностирование исполнительного механизма и распределительной аппаратуры, давление измеряется при нахождении исполнительного механизма в крайнем положении при максимальном объёме рабочей полости [3].

К недостаткам данного способа можно отнести неполное использование возможностей способа по повышению точности определения утечек рабочей жидкости, а также необходимость подключения двух датчиков для измерения давления в полостях гидроцилиндра, что приводит к увеличению трудоемкости диагностирования и стоимости диагностического средства.

Технической задачей предлагаемого способа является повышение точности измерения утечек рабочей жидкости, упрощение конструкции и процесса подключения к гидроприводу устройства для диагностирования, уменьшение трудоемкости выполнения операции по диагностированию.

Известно, что интенсивность изменения давления в замкнутых полостях при одних и тех же значениях утечек рабочей жидкости больше в полости с меньшим объемом, т.е. чувствительность изменения давления к утечкам, а соответственно и точность определения величины утечек выше для полостей с меньшим объемом. Для этого необходимо измерять давление в штоковой полости гидроцилиндра, объем которой меньше объема бесштоковой полости на величину объема штока гидроцилиндра, т.е. на 40-60%.

Измерение давления в замкнутых полостях гидроцилиндра, соединенных ранее с насосом и с линией слива, одним датчиком возможно производить за два полных хода поршня: в одном крайнем положении поршня штоковая полость гидроцилиндра ранее соединялась с насосом, а в другом - с линией слива.

Вышеуказанное позволяет сделать вывод о том, что заявляемое решение имеет отличия от прототипа и показывает качественно новое решение проблемы создания способа диагностирования технического состояния гидроприводов транспортных средств.

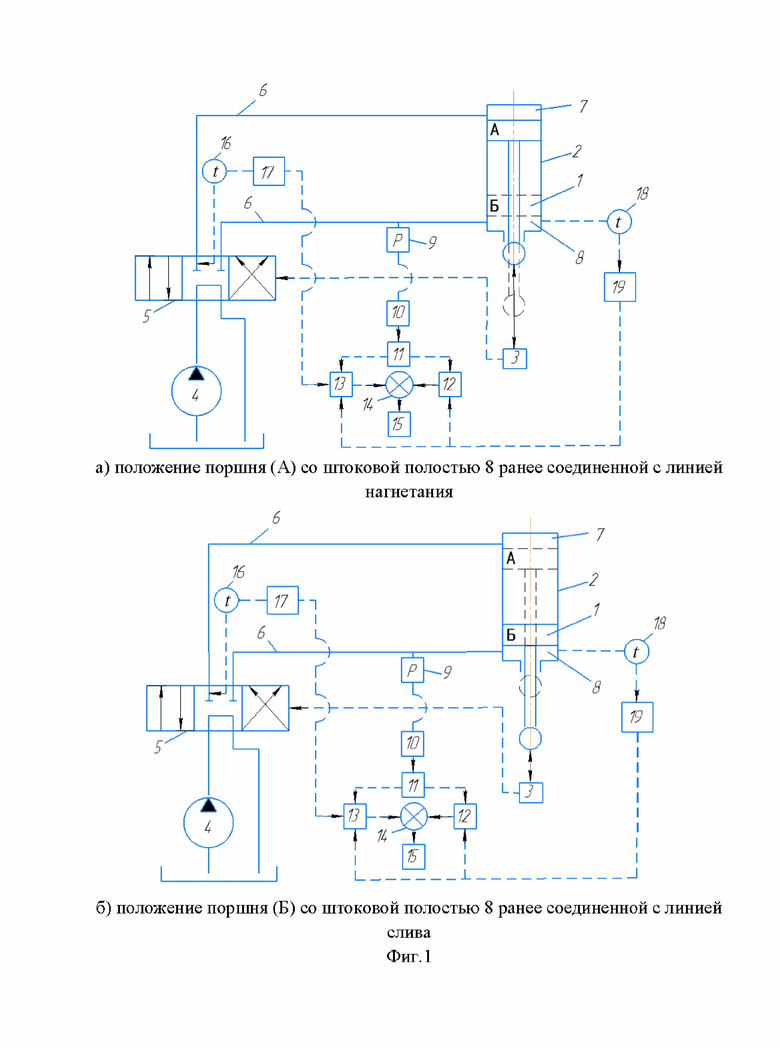

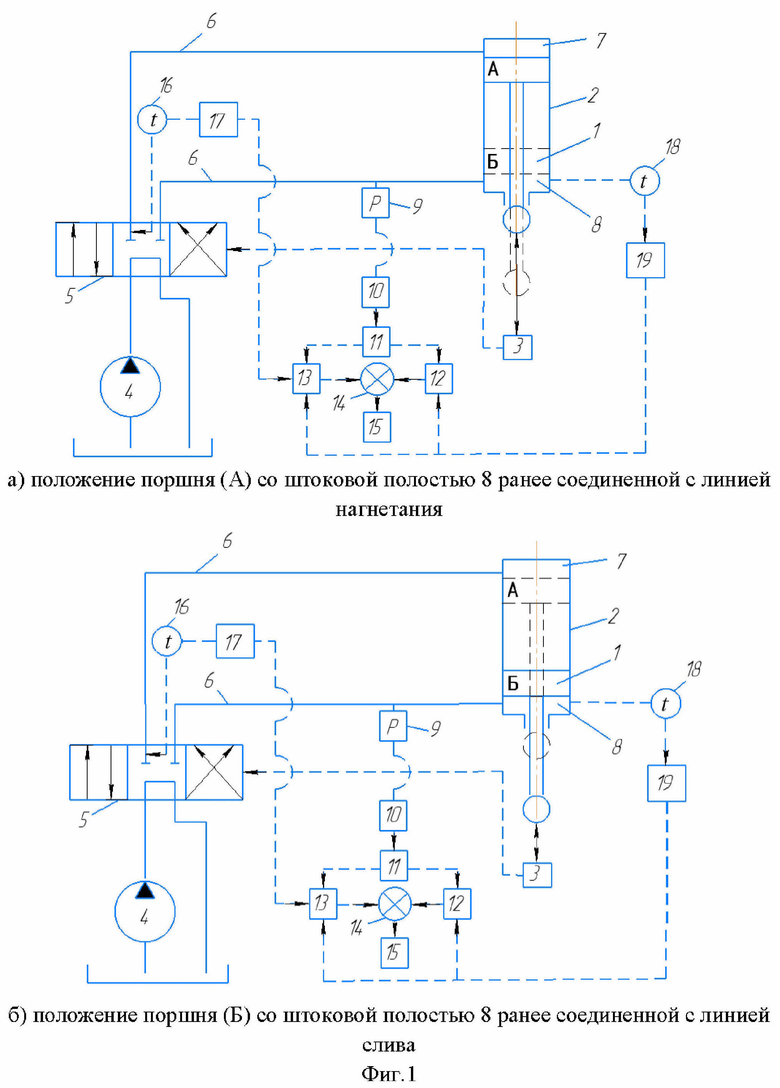

Гидропривод содержит поршень 1 (Фиг. 1 а, б) исполнительного механизма, например гидроцилиндра 2, нагружатель 3, насос 4, золотниковый гидрораспределитель 5, гидролинии 6. Поршень 1 установлен в гидроцилиндре 2 с образованием рабочих полостей: бесштоковой полости 7 и штоковой полости 8.

Устройство диагностирования содержит накладной датчик давления 9, подключенный к штоковой полости 8. Штоковая полость 8 имеет объем меньший по сравнению с объемом бесштоковой полости 7 на величину объема штока исполнительного механизма (гидроцилиндра) (Фиг. 1, а и б). При применении накладного датчика давления 9 устанавливаемого на гидролинию, подводящую рабочую жидкость к бесштоковой полости гидроцилиндра, не требуется рассоединение, а соответственно и разгерметизация гидропривода.

Сигналы с датчика давления 9 подаются на дифференцирующее устройство 10, которое связано с преобразователем 11.

Дифференцирующее устройство 10 позволяет получить величину интенсивности изменения давления штоковой полости при нахождении поршня в крайних положениях (А) и (Б). Следует отметить, что в положении (А) будет происходить уменьшение давления и интенсивность изменения давления будет отрицательной, а в крайнем положении (Б) будет происходить увеличение давления и интенсивность изменения будет положительной.

Преобразователь 11, преобразующий изменение давления в величину утечек, передает сигнал при увеличении давления в индикатор 12 утечек гидроцилиндра 2, а при уменьшении давления - в индикатор 13 суммарных утечек в распределителе 5 и гидроцилиндре 2. Индикаторы 12 и 13 связаны между собой сумматором 14, позволяющим определить утечки в золотнике гидрораспределителя и передать их величину на индикатор 15 утечек гидрораспределителя.

Температурные датчики 16 и 18 регистрируют текущие значения температуры и подают сигналы на блоки сравнения и коррекции 17 и 19, связанные с индикаторами утечек 12 и 13.

Способ осуществляют следующим образом.

С помощью гидрораспределителя направляют поток рабочей жидкости в штоковую полость 8 гидроцилиндра 2, после перемещения поршня 1 в крайнее положение (А), например вверх (по чертежу) (см. Фиг. 1, а), золотник гидрораспределителя устанавливается в нейтральное положение. После образования замкнутого контура, в полости 8 устанавливается начальное повышенное давление P10 [3]. При отсутствии утечек в распределителе 5 и гидроцилиндре 2 давление в полости контура не изменяется. Наличие утечек жидкости приводит к уменьшению давления в полости 8. Сигнал с датчика 9 об уменьшении давления поступает в дифференцирующее устройство 10, затем в преобразователь 11 и индикатор суммарных утечек 13. Температурная поправка осуществляется с помощью датчиков 16 и 18 и блоков сравнения и коррекции 17 и 19.

Затем с помощью гидрораспределителя направляют поток рабочей жидкости в бесштоковую полость 7 (Фиг. 1, б) гидроцилиндра 2, после перемещения поршня 1 в крайнее положение (Б) и образования замкнутого контура в штоковой полости возникает начальное минимальное давление P20 [3], соответствующее давлению в линии слива. При наличии утечек из бесштоковой полости 7 с повышенным давлением в штоковую полость 8, сообщенную ранее со сливом, происходит увеличение в ней давления из-за износа уплотнения поршня гидроцилиндра. Это изменение давления в бесштоковой полости также определяется датчиком 9, сигнал с которого передается об увеличении давления и поступает в дифференцирующее устройство 10, затем в преобразователь 11 и индикатор 13 утечек в гидроцилиндре. Температурная поправка осуществляется с помощью датчика 18 и блока сравнения и коррекции 19. После чего сигналы с индикаторов 12 и 13 утечек алгебраически суммируются на сумматоре 14 и результат в виде утечек в гидрораспределителе передается в индикатор утечек 15.

Источники информации.

1. Густомясов, А.Н. Способ диагностирования технического состояния гидропривода и устройство для его осуществления / А.Н. Густомясов, С.В. Деев, В.Е. Иванов // А.С. РФ. Заявка № 94 040 666. от 26.09.1994. Опубликован 27.07.1996.

2. Бидуля, А.Л. Способ диагностирования гидропривода / А.Л. Бидуля, В.И. Бученков, О.Г. Краснов, Н.Н. Астанин // А.С. РФ. Заявка № 2010106422/ 06, от 25.02.2010. Опубликован 27.07.2011.

3. Иванов, А.С. Способ диагностирования технического состояния гидропривода / А.С. Иванов, А.Т. Лебедев // А.С. СССР. Заявка № 3757750/30-06, от 29.06.1984. Опубликован 30.10.1986 [Прототип].

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностирования технического состояния гидропривода | 1984 |

|

SU1267070A1 |

| Способ диагностирования технического состояния гидропривода | 1989 |

|

SU1672023A1 |

| СПОСОБ ИСПЫТАНИЯ ГИДРОЦИЛИНДРОВ МЕХАНИЗМА НАВЕСКИ НА МОБИЛЬНОЙ МАШИНЕ | 2010 |

|

RU2451842C2 |

| Гидропривод | 1987 |

|

SU1523748A1 |

| ГИДРОПРИВОД НАСОСНОЙ СКВАЖИННОЙ УСТАНОВКИ | 2022 |

|

RU2793863C1 |

| ПРИВОД НАСОСНОЙ СКВАЖИННОЙ УСТАНОВКИ (ВАРИАНТЫ) | 1998 |

|

RU2133876C1 |

| ГИДРОПРИВОД | 2005 |

|

RU2303173C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГИДРОЦИЛИНДРОВ НАВЕСНОЙ СИСТЕМЫ НА МОБИЛЬНОЙ МАШИНЕ | 2010 |

|

RU2464454C2 |

| Устройство для управления проходческим щитом | 1980 |

|

SU909187A1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА ДОГРУЖАЮЩЕГО УСТРОЙСТВА | 2006 |

|

RU2302493C1 |

Изобретение относится к транспорту и может быть использовано для контроля технического состояния гидроприводов транспортно-технологических машин. Способ диагностирования технического состояния гидропривода, заключающийся в том, что измеряют давление в штоковой полости исполнительного механизма после отключения рабочих полостей распределительной аппаратурой от линии нагнетания и слива, при этом о техническом состоянии гидропривода судят по динамичности изменения давления, с целью расширения спектра функциональных возможностей одновременно делается вывод о состоянии как исполнительного механизма, так и распределительной аппаратуры, значение давления фиксируется при нахождении исполнительного механизма в крайнем верхнем положении, когда в рабочей полости задействован максимальный объем рабочей жидкости, сообщенной с линией нагнетания, и минимальном объеме рабочей полости, сообщенной с линией слива, причем техническое состояние распределительной аппаратуры определяют по интенсивности изменения давления в рабочей полости с максимальным объемом, а техническое состояние исполнительного механизма - по интенсивности изменения давления в рабочей полости с минимальным объемом. 1 ил.

Способ диагностирования гидропривода, заключающийся в том, что измеряют давление в рабочей полости исполнительного механизма после отключения распределительной аппаратурой от линий нагнетания и слива, при этом о техническом состоянии гидропривода судят по интенсивности изменения давления при нахождении поршня исполнительного механизма в крайнем положении в полости, сообщенной с линией нагнетания, и полости сообщенной с линией слива, отличающийся тем, что с целью повышения точности диагностирования, уменьшения затрат труда на подключение прибора к гидроприводу интенсивность снижения давления и интенсивность повышения давления определяют только в штоковой полости, имеющей минимальный объем в сравнении с объемом бесштоковой полости в крайних положениях поршня исполнительного механизма, путем последовательного измерения давления одним датчиком после перемещения поршня в крайнее положение в штоковой полости, входящей в замкнутый контур высокого давления, а затем после перемещения поршня в другое крайнее положение в штоковой полости, входящей в замкнутый контур низкого давления.

| Способ диагностирования технического состояния гидропривода | 1984 |

|

SU1267070A1 |

| Способ диагностики гидропривода | 1976 |

|

SU787744A1 |

| Стенд для динамических испытаний гидропривода подач станков с числовым программным управлением | 1984 |

|

SU1190097A1 |

| СПОСОБ ИСПЫТАНИЯ ГИДРОЦИЛИНДРОВ МЕХАНИЗМА НАВЕСКИ НА МОБИЛЬНОЙ МАШИНЕ | 2010 |

|

RU2451842C2 |

| JP 56044819 A, 24.04.1981. | |||

Авторы

Даты

2025-03-17—Публикация

2024-06-04—Подача