И

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФУНКЦИОНАЛЬНОГО ДИАГНОСТИРОВАНИЯ ГИДРОЦИЛИНДРОВ | 2011 |

|

RU2479756C1 |

| Способ диагностирования технического состояния гидропривода транспортного средства | 2024 |

|

RU2836507C1 |

| СПОСОБ ФУНКЦИОНАЛЬНОГО ДИАГНОСТИРОВАНИЯ ГИДРОПРИВОДОВ | 2011 |

|

RU2464455C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГИДРОЦИЛИНДРОВ В ФУНКЦИОНАЛЬНОМ РЕЖИМЕ | 2011 |

|

RU2472979C1 |

| ГИДРОПРИВОД | 2018 |

|

RU2724422C2 |

| Способ диагностирования технического состояния гидропривода | 1984 |

|

SU1267070A1 |

| СПОСОБ ИСПЫТАНИЯ ГИДРОЦИЛИНДРОВ МЕХАНИЗМА НАВЕСКИ НА МОБИЛЬНОЙ МАШИНЕ | 2010 |

|

RU2451842C2 |

| Устройство для диагностирования гидроприводов | 1977 |

|

SU734431A1 |

| Гидропривод рабочего органа землеройной машины | 1986 |

|

SU1323675A1 |

| ГИДРОПРИВОД | 1991 |

|

RU2031257C1 |

Изобретение касается гидропривода и может быть применено при диагностировании его технического состояния. Цель изобретения - повышение достоверности результатов диагностирования - достигается перекрытием герметичным запорным органом 3, 4 линий нагнетания и слива и измерением интенсивностей изменения давления на участках 14 и 16 линий и в полостях 12 и 13. О техническом состоянии судят: распределителя 2 - по интенсивности изменения давления на участках линий 14 или 16, поршня 11 - по интенсивности изменения давления в полости 12, уплотнения штока - по разности интенсивностей изменения давления в полостях 12 и 13. 1 ил.

Os VI Ю

О

ю со

Изобретение относится к гидроприводу и может быть использовано при диагностировании гидросистем транспортных средств и других машин

Цел1 изобретения - повышение достоверности результатов диагностирования

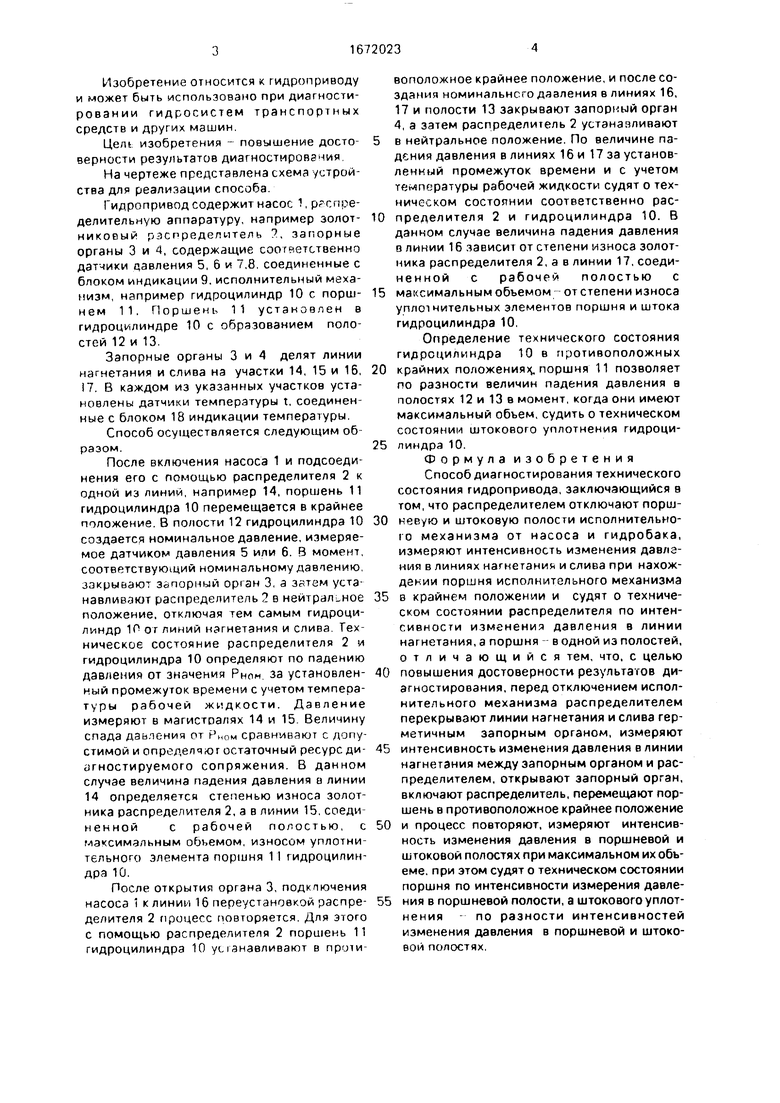

На чертеже представлена схема устройства для реализации способа

Гидропривод содержит насос 1, распределительную аппаратуру, например золотниковый распределитель , запорные органы 3 и 4, содержащие соответственно датчики давления 5, 6 и 7,8. соединенные с блоком индикации 9. исполнительный механизм, например гидроцилиндр 10 с поршнем 11. Поршень 11 установлен в гидроцилиндре 10 с образованием полостей 12 и 13

Запорные органы 3 и 4 делят линии нагнетания и слива на участки 14, 15 и 16, 17. В каждом из указанных участков установлены датчики температуры t, соединенные с блоком 18 индикации температуры.

Способ осуществляется следующим образом.

После включения насоса 1 и подсоединения его с помощью распределителя 2 к одной из линии, например 14, поршень 11 гидроцилиндра 10 перемещается в крайнее положение. В полости 12 гидроцилиндра 10 создается номинальное давление, измеряемое датчиком давления 5 или 6. В момент, соответствующий номинальному давтению закрывают запорный opiaH 3, а затем устанавливают распределитель 2 в неитрал ное положение, отключая тем самым гидроцилиндр 10 ог линий нагнетания и слива Техническое состояние распределителя 2 и гидроцилиндра 10 определяют по падению давления от значения Рном за установленный промежуток времени с учетом температуры рабочей жидкости. Давление измеряют в магистралях 14 и 15 Величину спада давления от Рном сравнивают с допустимой и определяют остаточный ресурс ди- сзгностируемого сопряжения. В данном случае величина падения давления в линии 14 определяется степенью износа золотника распределителя 2, а в линии 15, соединенной с рабочей полостью, с максимальным обьемом, износом уплотни- тельного элемента поршня 1 I гидроцилиндра 10.

После открытия органа 3, подключения насоса 1 к линии 16 переустановкой распределителя 2 процесс повторяется. Для этого с помощью распределителя 2 поршень 11 гидроцилиндра 10 устанавливают в противоположное крайнее положение, и после создания номинального давления в линиях 16, 17 и полости 13 закрывают запорный орган 4, а затем распределитель 2 устанавливают

в нейтральное положение. По величине падения давления в линиях 16 и 17 за установленный промежуток времени и с учетом температуры рабочей жидкости судят о техническом состоянии соответственно распределителя 2 и гидроцилиндра 10. В данном случае величина падения давления в линии 16 зависит от степени износа золотника распределителя 2, а в линии 17, соединенной с рабочей полостью с

максимальным объемом- от степени износа уплот нительных элементов поршня и штока гидроцилиндра 10,

Определение технического состояния гидрсцилиндра 10 в противоположных

крайних положениях, поршня 11 позволяет по разности величин падения давления а полостях 12 и 13 в момент, когда они имеют максимальный объем, судить о техническом состоянии штокового уплотнения гидроцилиндра 10.

Формула изобретения Способ диагностирования технического состояния гидропривода, заключающийся в том, что распределителем отключают поршнееую и штоковую полости исполнительно- ю механизма от насоса и гидробака, измеряют интенсивность изменения давления в линиях нагнетания и слива при нахождении поршня исполнительного механизма

в крайнем положении и судят о техническом состоянии распределителя по интенсивности изменения давления в линии нагнетания, а поршня в одной из полостей, отличающийся тем, что, с целью

повышения достоверности результатов диагностирования, перед отключением исполнительного механизма распределителем перекрывают линии нагнетания и слива герметичным запорным органом, измеряют

интенсивность изменения давления в линии нагнетания между запорным органом и распределителем, открывают запорный орган, включают распределитель, перемещают поршень в противоположное крайнее положение

и процесс повторяют, измеряют интенсивность изменения давления в поршневой и ш токовой полостях при максимальном их объеме, при этом судят о техническом состоянии поршня по интенсивности измерения давления в поршневой полости, а штокового уплот- нения по разности интенсивностей изменения давления в поршневой и штоко- вои полостях,

| Способ диагностирования технического состояния гидропривода | 1984 |

|

SU1267070A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-08-23—Публикация

1989-07-31—Подача