Область техники, к которой относится изобретение

Настоящее изобретение относится к этиленовым гомополимеру и сополимеру со сверхвысокой молекулярной массой, с низким содержанием металлических элементов и высокими механическими характеристиками, а также к способу получения суспензии для гомополимера этилена и сополимера этилена с использованием алкана или смешанного алкана в качестве растворителя для полимеризации, и к каталитической системе, содержащей неметаллоценовый катализатор на носителе в качестве основного катализатора.

Уровень техники

Полиэтилен сверхвысокой молекулярной массы (UHMWPE) в общем имеет отношение к линейно-структурированному полиэтилену с относительной молекулярной массой 150×104 г/моль или выше. Он имеет такие преимущества, как превосходная износостойкость, исключительно высокая ударная вязкость, превосходная характеристика самосмазывания, превосходная химическая и низкотемпературная стойкость, превосходная адгезионная стойкость, гигиеничность, нетоксичность, и характеристики экологической чистоты, пригодность для применения в качестве вторичного сырья и возможность повторного использования, которые обычный полиэтилен не имеет, и поэтому широко применяется в таких областях, как текстиль, производство бумаги, пищевые продукты, химическая промышленность, упаковка, сельское хозяйство, строительство, терапевтическое лечение, очистка воды, спортивные занятия, развлекательные мероприятия, и военное дело.

В высокотехнологичных вариантах применения полиэтилен сверхвысокой молекулярной массы со сверхвысокой средневязкостной молекулярной массой (как правило, средневязкостная молекулярная масса должна составлять выше 400×104 г/моль) и низкой зольностью может быть использован для сухого или мокрого гель-прядения полимерных волокон для получения высокопрочных волокон из сверхвысокомолекулярного полиэтилена, которые используют для пуленепробиваемых материалов, устойчивых к порезам тканей, парашютов, рыболовных ящиков и сетей, и тому подобных. Сверхвысокомолекулярный полиэтилен с низким содержанием металлических элементов и высокими механическими характеристиками может быть использован в материалах медицинского назначения, таких как искусственные суставы.

В настоящее время в способе получения полиэтилена сверхвысокой молекулярной массы главным образом применяют катализаторы Циглера-Натта; и его получают полимеризацией в условиях суспензионной полимеризации. Патентный документ ZL94116488.8 раскрывает способ получения полиэтилена сверхвысокой молекулярной массы с высокой объемной плотностью, который получен каталитической полимеризацией этилена с использованием смешанного катализатора, содержащего органическое производное алюминия и титановый компонент. Патентный документ CN200410054344.7 раскрывает катализатор для полиэтилена сверхвысокой молекулярной массы и способ его получения и применения. Используемый катализатор состоит из производного магния, включающего содержащий титан компонент и кремнийсодержащий компонент. Полиэтилен сверхвысокой молекулярной массы получают в присутствии органического производноого алюминия. Патентный документ CN200710042467.2 раскрывает катализатор для полиэтилена сверхвысокой молекулярной массы и способ его получения. Получение основного компонента катализатора предусматривает проведение следующих стадий: (1) галогенид магния вводят в реакцию со спиртом с образованием магниевого соединения; (2) магниевое соединение вводят в реакцию с кремниевым соединением, имеющим по меньшей мере одну галогеновую группу с образованием промежуточного продукта; и (3) промежуточный продукт вводят в реакцию с производным титана для получения основного компонента катализатора; в каждой стадии реакции может быть селективно добавлен сложный эфир бензойной кислоты. Катализатор для полиэтилена сверхвысокой молекулярной массы проявляет высокую активность, и полученный сверхвысокомолекулярный полиэтилен имеет характеристики высокой объемной плотности.

Патентный документ CN200710042468.7 раскрывает катализатор для полиэтилена сверхвысокой молекулярной массы и способ его получения. Основной компонент катализатора получают в следующих технологических стадиях: (1) галогенид магния вводят в реакцию со спиртовым соединением и сложноэфирным титанатным производным с образованием раствора магниевого соединения; (2) раствор магниевого соединения вводят в реакцию с алкилалюминийхлоридным соединением для получения промежуточного продукта; (3) затем промежуточный продукт вводят в реакцию с титановым соединением как электронодонором. Катализатор для полиэтилена сверхвысокой молекулярной массы проявляет высокую активность, и полученный сверхвысокомолекулярный полиэтилен имеет характеристики высокой объемной плотности.

Патентный документ US4962167A1 раскрывает способ получения катализатора для образования полиэтилена реакцией продукта взаимодействия магнийгалогенидного производного и алкоксида титана с продуктом реакции галогенида алюминия и алкоксида кремния. Патентный документ US5587440 раскрывает способ получения сверхвысокомолекулярного полиэтилена с узким распределением частиц по размеру и высокой объемной плотностью путем восстановления галогенида титана(IV) алюминийорганическим соединением и подверганием дополнительной обработке, но активность катализатора является относительно низкой.

Способы получения полиэтилена главным образом включают полимеризацию при высоком давлении, газофазную полимеризацию, суспензионную полимеризацию, полимеризацию в растворе, и другие технологии и способы. Из них способ суспензионной полимеризации этилена является одним из главных способов получения полиэтилена. Этот способ подразделяют на способ полимеризации в циркуляционном реакторе и способ суспензионной полимеризации в резервуаре с перемешиванием.

Для получения полиэтилена сверхвысокой молекулярной массы обычно применяемым способом является полимеризация этилена в гексане или гептане как растворителе, при температуре полимеризации и под давлением при полимеризации, оба условия из которых являются низкими, насколько возможно. Высокая температура полимеризации будет облегчать перенос цепи, который ограничивает рост молекулярной цепи полиэтилена, и это затрудняет получение полиэтилена с высокой средневязкостной молекулярной массой.

Более того, известно, что сополимеризация этилена и сомономера будет значительно снижать молекулярную массу образованного полиэтилена. В существующих технологиях даже затруднительно формировать этиленовые сополимеры со сверхвысокой молекулярной массой, имеющие средневязкостную молекулярную массу выше 150×104 г/моль.

Патентный документ CN201480057309.2 раскрывает способ получения гранулированных сополимеров полиэтилена сверхвысокой молекулярной массы с металлоорганическим соединением (R33P=N-TiCpXn), нанесенным на магниевый носитель, его каталитическая активность является относительно низкой, и зольность сополимера относительно высока.

Патентный документ CN201780000391.9 раскрывает порошок этиленового сополимера со сверхвысокой молекулярной массой, и формованное изделие с использованием порошка этиленового сополимера со сверхвысокой молекулярной массой. При этом общее количество α-олефиновых единиц составляет 0,01-0,10 мол.%. Однако из примеров можно видеть, что в сополимере является относительно высоким содержание титанового элемента.

Патентные документы CN201610892732.5, CN201610892836.6, CN201610892837.0, и CN201610892424.2 соответственно раскрывают полиэтилен сверхвысокой молекулярной массы, и способы его получения и применения. Для проведения гомополимеризации этилена и сополимеризации этилена с альфа-олефином в стадиях использован неметаллоценовый катализатор на носителе. Молекулярная цепь полученного полиэтилена сверхвысокой молекулярной массы имеет по меньшей мере два сегмента (сегмент А гомополимеризации и сегмент В сополимеризации), и представляет собой блок-сополимер с широким молекулярно-массовым распределением.

Чтобы получить полиэтилен сверхвысокой молекулярной массы с низким содержанием металлических элементов, общий подход состоит в выборе или формировании надлежащих каталитических систем для достижения настолько высокой полимеризационной активности, насколько возможно, в условиях полимеризации этилена, для чего требуется катализатор, имеющий высокую собственную полимеризационную активность; в альтернативном варианте, в условиях суспензионной пульсирующей полимеризации, длительность реакции полимеризации должна быть протяженной, насколько это возможно, для достижения высокой полимеризационной активности, для чего требуется катализатор, имеющий длительный срок полимеризационной активности, и текущее расходование этиленового мономера при его полимеризации должно возрастать, оставаться неизменным, или медленно убывать со временем, но не может проявлять быстрое сокращение, или даже быстрое снижение до предельно низкого уровня, приводя к утрате необходимости в продолжении реакции; в альтернативном варианте, полиэтилен сверхвысокой молекулярной массы, полученный после полимеризации, должен быть подвергнут дополнительной обработке. Например, патент Китая 200410024103.8 раскрывает последующую обработку полиэтилена сверхвысокой молекулярной массы, включающую фильтрование, промывание растворителем, высушивание, промывание водой, просеивание, и тому подобное. Однако обработка является сложной и требует регулирования содержания примесей в промывном растворителе, приводя к высокой стоимости промывания и высушивания.

Патент Китая 201610747653.5 раскрывает устройство для непрерывного промывания водой и способ для полиэтилена сверхвысокой молекулярной массы, который указывает, что во время процесса полимеризации сверхвысокомолекулярного полиэтилена катализатор образует активный центр с алкилалюминием, запускающий реакцию полимеризации этилена, в то же время также образуя небольшое количество металлического производного кислоты. Если промывание водой не проводят, то во время последующей обработки порошка металлическое производное кислоты может вызывать коррозию технологического оборудования. В дополнение, чрезмерно присутствующее алкилалюминиевое производное с высокой температурой кипения во время полимеризации реагирует с небольшим количеством кислорода и следовым количеством воды в растворителе с образованием гидроксида алюминия, что обусловливает высокое содержание алюминиевого элемента в полиэтилене, тем самым снижая предел прочности при растяжении, ударную вязкость и износостойкость продукта.

Поэтому современная ситуация в этой области все еще делает желательной разработку полиэтилена сверхвысокой молекулярной массы с высокой и контролируемой средневязкостной молекулярной массой, регулируемой средневязкостной молекулярной массой, высокой объемной плотностью и высокими механическими характеристиками, низким содержанием металлических элементов и низкой зольностью, и высокими механическими характеристиками; и способа получения полиэтилена сверхвысокой молекулярной массы, который удовлетворяет следующим характеристикам: в условиях суспензионной полимеризации этилена катализатор имеет длительный срок активности и высокую полимеризационную активность, способ получения полимеризацией является гибким и регулируемым, и пригоден для исполнения в большом масштабе. Полученный полиэтилен сверхвысокой молекулярной массы имеет высокую объемную плотность, и этиленовый гомополимер имеет низкую степень разветвленности, этиленовые сополимеры имеют высокий модуль упругости при растяжении, что является благоприятным для упаковки продуктов, хранения, перевозки, загрузки и применения в последующих обработках.

Сущность изобретения

На основе существующей технологии авторы настоящего изобретения провели доскональное исследование и нашли, что, когда исходные материалы, содержащие этилен и, необязательно, по меньшей мере один сомономер, подвергают суспензионной полимеризации с использованием алканового растворителя, имеющего температуру кипения 5-55°С, или смешанного алканового растворителя, имеющего давление насыщенного пара при 20°С 20-150 кПа, в качестве полимеризационного растворителя в суспензионной полимеризации этилена, с использованием неметаллоценового катализатора на носителе в качестве основного катализатора, и с использованием одного или многих из алюминоксана, алкилалюминия и галогенированного алкилалюминия как сокатализатора, в отсутствие газообразного водорода, может быть получен полиэтилен сверхвысокой молекулярной массы с низким содержанием металлических элементов и высокой механической характеристикой. Таким образом, могут быть разрешены вышеуказанные существующие проблемы, и тем самым было выполнено настоящее изобретение.

То есть, посредством сверхвысокомолекулярного полиэтилена, имеющего низкое содержание металлических элементов и высокую механическую характеристику, и способа его получения согласно настоящему изобретению, может быть получен полиэтилен сверхвысокой молекулярной массы с низким содержанием металлических элементов и высокой механической характеристикой, без необходимости в строго соблюдаемой конфигурации реактора для суспензионной полимеризации этилена и в жестких условиях полимеризации, а также в сложных стадиях последующей обработки. Более конкретно, полученный полиэтилен имеет такие механические характеристики, как высокий модуль упругости при растяжении, высокий модуль Юнга, высокий предел текучести при растяжении, высокое сопротивление разрыву при растяжении, и высокую ударную вязкость, которые делают его весьма пригодным для получения в промышленном масштабе и для последующего формирования высокопрочного волокна из сверхвысокомолекулярного полиэтилена, и в медицине для искусственных суставов.

Более конкретно, настоящее изобретение представляет полиэтилен сверхвысокой молекулярной массы, причем полиэтилен сверхвысокой молекулярной массы имеет средневязкостную молекулярную массу 150-1000×104 г/моль, предпочтительно 200-850×104 г/моль, более предпочтительно 300-700×104 г/моль, и содержание металлических элементов 0-50 млн-1, предпочтительно 0-30 млн-1, и указанный полиэтилен удовлетворяет по меньшей мере одному из условия (1) и условия (2):

Условие (1): модуль упругости при растяжении свыше 250 МПа, предпочтительно выше 280 МПа, более предпочтительно выше 300 МПа,

Условие (2): модуль Юнга более 300 МПа, предпочтительно более 350 МПа.

Более конкретно, в случае, что указанный полиэтилен сверхвысокой молекулярной массы представляет собой этиленовый гомополимер, средневязкостная молекулярная масса составляет 150-1000×104 г/моль, предпочтительно 200-850×104 г/моль, содержание титана составляет 0-3 млн-1, предпочтительно 0-2 млн-1, более предпочтительно 0-1 млн-1, содержание кальция составляет величину 0-5 млн-1, предпочтительно 0-3 млн-1, более предпочтительно 0-2 млн-1, содержание магния составляет 0-10 млн-1, предпочтительно 0-5 млн-1, более предпочтительно 0-2 млн-1, содержание алюминия составляет 0-30 млн-1, предпочтительно 0-20 млн-1, более предпочтительно 0-15 млн-1, содержание кремния составляет 0-10 млн-1, предпочтительно 0-5 млн-1, более предпочтительно 0-3 млн-1, содержание хлора составляет 0-50 млн-1, предпочтительно 0-30 млн-1, зольность составляет менее 200 млн-1, предпочтительно менее 150 млн-1, более предпочтительно 80 млн-1 или менее, предел текучести при растяжении составляет свыше 22 МПа, предпочтительно выше 25 МПа, предел прочности при растяжении до разрыва составляет более 32 МПа, предпочтительно более 35 МПа, относительное удлинение при разрыве составляет более 350%, предпочтительно более 400%, ударная вязкость составляет более 70 кДж/м2, предпочтительно более 75 кДж/м2, модуль Юнга составляет свыше 300 МПа, предпочтительно свыше 350 МПа, более предпочтительно свыше 400 МПа.

Более конкретно, в случае, что указанный полиэтилен сверхвысокой молекулярной массы представляет собой этиленовый сополимер, средневязкостная молекулярная масса составляет 150-800×104 г/моль, предпочтительно 200-700×104 г/моль, содержание титана составляет 0-3 млн-1, предпочтительно 0-2 млн-1, более предпочтительно 0-1 млн-1, содержание кальция составляет величину 0-5 млн-1, предпочтительно 0-3 млн-1, более предпочтительно 0-2 млн-1, содержание магния составляет 0-10 млн-1, предпочтительно 0-5 млн-1, более предпочтительно 0-2 млн-1, содержание алюминия составляет 0-30 млн-1, предпочтительно 0-20 млн-1, более предпочтительно 0-15 млн-1, содержание кремния составляет 0-10 млн-1, предпочтительно 0-5 млн-1, более предпочтительно 0-3 млн-1, содержание хлора составляет 0-50 млн-1, предпочтительно 0-30 млн-1, зольность составляет менее 200 млн-1, предпочтительно менее 150 млн-1, более предпочтительно 80 млн-1 или менее, модуль упругости при растяжении составляет свыше 250 МПа, предпочтительно свыше 280 МПа, более предпочтительно свыше 300 МПа.

Настоящее изобретение также представляет способ получения полиэтилена сверхвысокой молекулярной массы, причем указанный сверхвысокомолекулярный полиэтилен имеет средневязкостную молекулярную массу 150-1000×104 г/моль, предпочтительно 200-850×104 г/моль, более предпочтительно 300-700×104 г/моль, причем исходные материалы, содержащие этилен и, необязательно, по меньшей мере один сомономер, подвергают суспензионной полимеризации в отсутствие газообразного водорода, с использованием неметаллоценового катализатора на носителе в качестве основного катализатора, с использованием одного или многих из алюминоксана, алкилалюминия и галогенированного алкилалюминия как сокатализатора, с использованием алканового растворителя, имеющего температуру кипения 5-55°C, или смешанного алканового растворителя, имеющего давление насыщенного пара при 20°C на уровне 20-150 кПа (предпочтительно 40-110 кПа), в качестве полимеризационного растворителя, для получения полиэтилена сверхвысокой молекулярной массы, имеющего низкое содержание металлических элементов.

Технический эффект изобретения

Полиэтилен сверхвысокой молекулярной массы согласно настоящему изобретению имеет высокую средневязкостную молекулярную массу, низкое содержание металлических элементов, низкую зольность, и превосходные механические характеристики. Более конкретно, полиэтилен имеет высокий модуль упругости при растяжении, высокий предел текучести при растяжении, высокое сопротивление разрыву при растяжении, высокую ударную вязкость, и высокий модуль Юнга, и высокое относительное удлинение при разрыве, которые делают его весьма полезным для улучшения прочности при растяжении, ударной вязкости и износостойкости изделий, выполненных из этого полиэтилена.

В ходе исполнения способа согласно настоящему изобретению используемое количество сокатализатора, нужное для способа получения, является низким, процесс полимеризации является стабильным, расход этилена в режиме реального времени является стабильным, срок сохранения активности полимеризационной системы является длительным, и активность суспензионной полимеризации этилена является высокой. Полиэтилен, имеющий сверхвысокую средневязкостную молекулярную массу (этиленовый гомополимер или этиленовый сополимер), может быть получен при относительно более высокой температуре полимеризации.

В дополнение, в ходе исполнения способа согласно настоящему изобретению, в качестве растворителя для полимеризации применяют алкановый растворитель, имеющий температуру кипения 5-55°С, или смешанный алкановый растворитель, имеющий давление насыщенного пара при 20°C на уровне 20-150 кПа. Выбранный диапазон растворителей для полимеризации является широким, и есть обширный диапазон вариантов для способа отведения тепла во время реакции полимеризации и последующей обработки порошка полиэтилена сверхвысокой молекулярной массы. Более того, последующая обработка полученного полиэтилена сверхвысокой молекулярной массы может быть проведена простым путем. Кроме того, будучи сопряженным с применением неметаллоценового катализатора, полученный полиэтилен сверхвысокой молекулярной массы имеет низкое содержание остаточного растворителя, что является очень благоприятным для сокращения времени сушки полиэтиленового материала, и экономит затраты на последующую обработку, что, в свою очередь, облегчает последующее промышленное применение этиленового полимера. Кроме того, может быть достигнут полиэтилен с низким содержанием металлических элементов и низкой зольностью, а также с превосходными механическими характеристиками.

Более того, в способе полимеризации согласно настоящему изобретению применяют только алкановый растворитель, имеющий температуру кипения 5-55°С, или смешанный алкановый растворитель, имеющий давление насыщенного пара при 20°C на уровне 20-150 кПа, в качестве полимеризационного растворителя, без необходимости в использовании других растворителей, таких как диспергаторы и разбавители, в результате чего получаются простая реакционная система и простая и легкая последующая обработка.

Подробное описание изобретения

Теперь будет сделана подробная ссылка на приведенные варианты осуществления настоящего изобретения, но должно быть понятно, что область изобретения не ограничивается этими вариантами осуществления, но определяется пунктами прилагаемой формулы изобретения.

В контексте настоящего изобретения, если четко не оговорено иное, или находится за пределами понимания квалифицированных специалистов в этой области технологии, углеводороды или группы на основе углеводородной основе, имеющие три или более атомов углерода (такие как пропильная, пропоксильная, бутильная группы, бутан, бутен, бутенил и гексан), которые не имеют префикса «н-», имеют такие же значения, как те, которые имеют префикс «н-». Например, пропил в общем смысле понимают как н-пропил, тогда как бутил в общем смысле понимают как н-бутил, если не оговорено иное.

В этом описании, чтобы избежать усложненных выражений, когда не ясно, является ли состояние валентной связи каждого заместителя или группы одновалентным, двухвалентным, трехвалентным или четырехвалентным, квалифицированные специалисты в этой области технологии могут вывести конкретные суждения на основе положений или замещений этих заместителей или групп (таких как группы G, D, B, A, и F, описанные или определенные в этом описании) в структурных формулах соответствующих соединений, и выбрать определение, которое пригодно для статуса валентной связи в этом положении или в ситуации замещения, из определений, приведенных в этом описании для этих заместителей или групп.

Все публикации, патентные заявки, патенты, и другие литературные ссылки, упомянутые в этом описании, целиком включены здесь ссылкой. Если не оговорено иное, все использованные здесь технические и научные термины имеют такие же значения, как это обычно понятно квалифицированным специалистам в области технологии, к которой принадлежит это изобретение. В случае противоречия решающее значение будет иметь настоящее описание, в том числе определения.

Когда описание представляет материал, вещество, способ, стадию, устройство, элемент, и тому подобные, таким выражением, как «известный квалифицированным специалистам в этой области технологии», «прототип», или аналогичным термином, этим подразумевается, что представленный предмет обсуждения охватывает те, которые обычно применяются в технологии во время составления этой заявки, но также включает те, которые могут не быть настолько общепринятыми в настоящее время, но станут известными в технологии как подходящие для подобной цели.

В контексте этого описания, за исключением того, что указано однозначно, любой неупомянутый объект или предмет непосредственно применим к тем, которые известны в технологии, без любых изменений. Более того, любые из описанных здесь вариантов осуществления могут быть свободно комбинированы с одним или многими другими описываемыми здесь вариантами осуществления, и выведенные в результате этого технические решения или технические идеи рассматриваются как часть исходного изобретения или оригинальной записи настоящего изобретения, и не должны толковаться как новое содержание, которое не было раскрыто или предположено в этом описании, если только квалифицированным специалистам в этой области технологии не станет понятно, что эта комбинация является очевидно неприемлемой.

При отсутствии четкого указания, все процентные доли, части, соотношения, и тому подобные, упомянутые в этом описании, основаны на весовых единицах, кроме случаев, когда выражение в весовых единицах не согласуется с традиционным знанием квалифицированных специалистов в этой области технологии.

Теперь будет сделана подробная ссылка на приведенные варианты осуществления настоящего изобретения, но должно быть понятно, что область изобретения не ограничивается этими вариантами осуществления, но определяется пунктами прилагаемой формулы изобретения.

В контексте настоящего изобретения, если только не оговорено иное, величины физических характеристик (таких как температура кипения) материала представляют собой значения, измеренные при нормальной температуре (25°С) и нормальном давлении (101325 Па).

Авторы настоящего изобретения провели обстоятельное исследование и подтвердили, что в способе полимеризации согласно настоящему изобретению с использованием алканового растворителя, имеющего температуру кипения 5-55°С, или смешанного алканового растворителя, имеющего давление насыщенного пара при 20°C на уровне 20-150 кПа, в качестве полимеризационного растворителя, сравнительно с использованными ранее полимеризационными растворителями, конкретный полимеризационный растворитель согласно настоящему изобретению и этилен, и, необязательно, по меньшей мере один олефин для сополимеризации (например, пропилен, 1-бутен, 1-гексен, 1-октен) в качестве реактанта, имеют значительно различающиеся температуры кипения, поэтому последующая обработка полученного порошка полиэтилена сверхвысокой молекулярной массы может быть проведена удобно и эффективно, и содержание остаточного растворителя в полученном порошке сверхвысокомолекулярного полиэтилена является низким, что является весьма благоприятным для сокращения времени сушки полиэтиленового порошка, обеспечивая экономию затрат на последующую обработку полиэтиленового порошка. Кроме того, в настоящем изобретении в качестве полимеризационного растворителя только алкановый растворитель, имеющий температуру кипения 5-55°С, или смешанный алкановый растворитель, имеющий давление насыщенного пара при 20°C на уровне 20-150 кПа, применяют как полимеризационный растворитель, без необходимости в использовании других растворителей, таких как диспергаторы и разбавители, в результате чего получаются простая реакционная система и простая и легкая последующая обработка.

Кроме того, в настоящем изобретении каталитическая активность системы суспензионной полимеризации может быть дополнительно улучшена применением каталитической системы из неметаллоценового катализатора и сокатализатора в полимеризационном растворителе из алканового растворителя, имеющего температуру кипения 5-55°С, или смешанного алканового растворителя, имеющего давление насыщенного пара при 20°C на уровне 20-150 кПа (предпочтительно 40-110 кПа), обеспечивая тем самым стабильный процесс полимеризации и стабильное расходование этилена в режиме реального времени, и поэтому может быть получен полиэтилен, имеющий сверхвысокую средневязкостную молекулярную массу при более высокой температуре полимеризации. Более того, когда систему суспензионной полимеризации согласно настоящему изобретению применяют для сополимеризации, может быть получена более высокая степень внедрения олефина для сополимеризации.

Поэтому полиэтилен сверхвысокой молекулярной массы, полученный согласно настоящему изобретению, проявляет высокую средневязкостную молекулярную массу, низкое содержание металлических элементов, и низкую зольность. Полученный полиэтилен имеет превосходные механические характеристики, более конкретно, полиэтилен имеет высокий модуль упругости при растяжении, высокий предел текучести при растяжении, высокое сопротивление разрыву при растяжении, высокую ударную вязкость, и высокий модуль Юнга, и высокое относительное удлинение при разрыве. Поэтому изделия, полученные с использованием сверхвысокомолекулярного полиэтилена согласно настоящему изобретению, имеют превосходную механическую прочность и низкое содержание примесей. Поэтому изделия, полученные с использованием сверхвысокомолекулярного полиэтилена согласно настоящему изобретению, пригодны для использования в таких областях, как аэрокосмическая техника, материалы медицинского назначения, и в других областях с жесткими требованиями к качеству.

В ходе исполнения способа полимеризации согласно настоящему изобретению, после получения сырого продукта необработанного сверхвысокомолекулярного полиэтилена, нет необходимости в сложных процессах последующей очистки (таких как промывание высокочистым растворителем, промывание высокочистой водой, высокотемпературное вываривание, и измельчение и фильтрование полимера), и не остается ничего, кроме удаления соответствующего растворителя (путем фильтрования, декантирования, скоростного выпаривания, выпаривания до сухого состояния, и тому подобного), так что может быть получен высокочистый полиэтилен сверхвысокой молекулярной массы с низким содержанием металлических элементов, низкой зольностью, и превосходными механическими характеристиками.

В настоящем изобретении этиленовый гомополимер и этиленовый сополимер сообща называются этиленовым полимером или полиэтиленом. Когда имеется образованная сополимеризацией структурная единица, сверхвысокомолекулярный полиэтилен согласно настоящему изобретению не является блок-сополимером, и его структура представляет собой структуру статистической сополимеризации.

Полиэтилен сверхвысокой молекулярной массы, представленный в настоящем изобретении, характеризуется тем, что полиэтилен сверхвысокой молекулярной массы имеет средневязкостную молекулярную массу 150-1000×104 г/моль, предпочтительно 200-850×104 г/моль, более предпочтительно 300-700×104 г/моль, и содержание металлических элементов 0-50 млн-1, предпочтительно 0-30 млн-1, и указанный полиэтилен удовлетворяет по меньшей мере одному из условия (1) и условия (2):

Условие (1): модуль упругости при растяжении свыше 250 МПа, предпочтительно выше 280 МПа, более предпочтительно выше 300 МПа,

Условие (2): модуль Юнга более 300 МПа, предпочтительно более 350 МПа.

В одном варианте осуществления настоящего изобретения указанный полиэтилен имеет объемную плотность 0,30-0,55 г/см3, предпочтительно 0,33-0,52 г/см3, более предпочтительно 0,40-0,50 г/см3. В одном варианте осуществления настоящего изобретения указанный полиэтилен имеет абсолютную плотность 0,900-0,940 г/см3, предпочтительно 0,905-0,935 г/см3, дополнительно предпочтительно 0,915-0,930 г/см3. В одном варианте осуществления настоящего изобретения указанный полиэтилен имеет температуру плавления 140-152°С, предпочтительно 142-150°С. В одном варианте осуществления настоящего изобретения указанный полиэтилен имеет кристалличность 40-75%, предпочтительно 45-70%.

В одном варианте осуществления настоящего изобретения указанный полиэтилен имеет содержание титана 0-3 млн-1, предпочтительно 0-2 млн-1, более предпочтительно 0-1 млн-1. В одном варианте осуществления настоящего изобретения указанный полиэтилен имеет содержание кальция 0-5 млн-1, предпочтительно 0-3 млн-1, более предпочтительно 0-2 млн-1. В одном варианте осуществления настоящего изобретения указанный полиэтилен имеет содержание магния 0-10 млн-1, предпочтительно 0-5 млн-1, более предпочтительно 0-2 млн-1. В одном варианте осуществления настоящего изобретения указанный полиэтилен имеет содержание алюминия 0-30 млн-1, предпочтительно 0-20 млн-1, более предпочтительно 0-15 млн-1. В одном варианте осуществления настоящего изобретения указанный полиэтилен имеет содержание кремния 0-10 млн-1, предпочтительно 0-5 млн-1, более предпочтительно 0-3 млн-1. В одном варианте осуществления настоящего изобретения указанный полиэтилен имеет содержание хлора 0-50 млн-1, предпочтительно 0-30 млн-1.

В одном варианте осуществления настоящего изобретения, когда полиэтилен содержит сомономерные структурные единицы, полиэтилен представляет собой статистический сополимер, причем молярная степень внедрения сомономера составляет 0,05-4,0%, предпочтительно 0,10-2,0%.

В одном варианте осуществления настоящего изобретения указанный полиэтилен удовлетворяет по меньшей мере одному из следующих условий от условия (3) до условия (6):

Условие (3): предел текучести при растяжении более 22 МПа, предпочтительно более 25 МПа,

Условие (4): предел прочности при растяжении до разрыва более 32 МПа, предпочтительно более 35 МПа,

Условие (5): относительное удлинение при разрыве более 350%, предпочтительно более 400%,

Условие (6): ударная вязкость свыше 70 кДж/м2, предпочтительно свыше 75 кДж/м2.

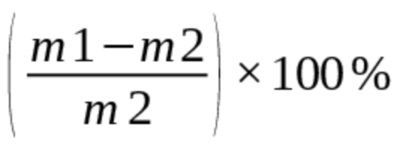

В одном варианте осуществления настоящего изобретения указанный полиэтилен имеет зольность менее 200 млн-1, предпочтительно менее 150 млн-1, более предпочтительно 80 млн-1 или менее.

В одном варианте осуществления настоящего изобретения, когда указанный полиэтилен представляет собой этиленовый гомополимер, его средневязкостная молекулярная масса составляет 150-1000×104 г/моль, предпочтительно 200-850×104 г/моль.

В одном варианте осуществления настоящего изобретения, когда указанный полиэтилен представляет собой этиленовый гомополимер, он имеет содержание титана 0-3 млн-1, предпочтительно 0-2 млн-1, более предпочтительно 0-1 млн-1, содержание кальция 0-5 млн-1, предпочтительно 0-3 млн-1, более предпочтительно 0-2 млн-1, содержание магния 0-10 млн-1, предпочтительно 0-5 млн-1, более предпочтительно 0-2 млн-1, содержание алюминия 0-30 млн-1, предпочтительно 0-20 млн-1, более предпочтительно 0-15 млн-1, содержание кремния 0-10 млн-1, предпочтительно 0-5 млн-1, более предпочтительно 0-3 млн-1, содержание хлора 0-50 млн-1, предпочтительно 0-30 млн-1.

В одном варианте осуществления настоящего изобретения, когда указанный полиэтилен представляет собой этиленовый гомополимер, он имеет объемную плотность 0,30-0,55 г/см3, предпочтительно 0,33-0,52 г/см3, более предпочтительно 0,40-0,45 г/см3, абсолютную плотность 0,910-0,940 г/см3, предпочтительно 0,915-0,935 г/см3, более предпочтительно 0,920-0,930 г/см3, температуру плавления 140-152°C, предпочтительно 142-150°C, кристалличность 40-75%, предпочтительно 45-70%.

В одном варианте осуществления настоящего изобретения, когда указанный полиэтилен представляет собой этиленовый гомополимер, он имеет предел текучести при растяжении свыше 22 МПа, предпочтительно свыше 25 МПа, предел прочности при растяжении до разрыва более 32 МПа, предпочтительно более 35 МПа, относительное удлинение при разрыве более 350%, предпочтительно более 400%, ударную вязкость свыше 70 кДж/м2, предпочтительно свыше 75 кДж/м2, и модуль Юнга более 300 МПа, предпочтительно более 350 МПа.

В одном варианте осуществления настоящего изобретения, когда указанный полиэтилен представляет собой этиленовый гомополимер, он имеет зольность менее 200 млн-1, предпочтительно менее 150 млн-1, более предпочтительно 80 млн-1 или менее.

В одном варианте осуществления настоящего изобретения, когда указанный полиэтилен представляет собой этиленовый сополимер, он имеет средневязкостную молекулярную массу 150-800×104 г/моль, предпочтительно 200-700×104 г/моль.

В одном варианте осуществления настоящего изобретения, когда указанный полиэтилен представляет собой этиленовый сополимер, он имеет содержание титана 0-3 млн-1, предпочтительно 0-2 млн-1, более предпочтительно 0-1 млн-1, содержание кальция 0-5 млн-1, предпочтительно 0-3 млн-1, более предпочтительно 0-2 млн-1, содержание магния 0-10 млн-1, предпочтительно 0-5 млн-1, более предпочтительно 0-2 млн-1, содержание алюминия 0-30 млн-1, предпочтительно 0-20 млн-1, более предпочтительно 0-15 млн-1, содержание кремния 0-10 млн-1, предпочтительно 0-5 млн-1, более предпочтительно 0-3 млн-1, содержание хлора 0-50 млн-1, предпочтительно 0-30 млн-1.

В одном варианте осуществления настоящего изобретения, когда указанный полиэтилен представляет собой этиленовый сополимер, он имеет объемную плотность 0,30-0,55 г/см3, предпочтительно 0,33-0,52 г/см3, более предпочтительно 0,41-0,50 г/см3, абсолютную плотность 0,900-0,940 г/см3, предпочтительно 0,905-0,935 г/см3, более предпочтительно 0,910-0,930 г/см3, температуру плавления 140-152°C, предпочтительно 142-150°C, кристалличность 40-75%, предпочтительно 45-70%.

В одном варианте осуществления настоящего изобретения, когда полиэтилен представляет собой этиленовый сополимер, сополимер имеет структуру, образованную статистической полимеризацией, молярная степень внедрения сомономера составляет 0,05-4,0%, предпочтительно 0,10-2,0%.

В одном варианте осуществления настоящего изобретения, когда указанный полиэтилен представляет собой этиленовый сополимер, модуль упругости при растяжении составляет более 250 МПа, предпочтительно более 280 МПа, более предпочтительно свыше 300 МПа.

В одном варианте осуществления настоящего изобретения, когда указанный полиэтилен представляет собой этиленовый сополимер, он имеет зольность менее 200 млн-1, предпочтительно менее, чем 150 млн-1, более предпочтительно 80 млн-1 или менее.

Полиэтилен сверхвысокой молекулярной массы, представляемый настоящим изобретением, имеет содержание металлических элементов 0-50 млн-1, предпочтительно 0-30 млн-1.

Полиэтилен сверхвысокой молекулярной массы согласно настоящему изобретению образован следующим способом суспензионной полимеризации этилена согласно настоящему изобретению.

Настоящее изобретение представляет способ получения полиэтилена сверхвысокой молекулярной массы, в котором исходные материалы, содержащие этилен и, необязательно, по меньшей мере один сомономер, подвергают обработке в условиях суспензионной полимеризации в отсутствие газообразного водорода, с использованием неметаллоценового катализатора на носителе в качестве основного катализатора, с использованием одного или многих из алюминоксана, алкилалюминия и галогенированного алкилалюминия в качестве сокатализатора, с использованием алканового растворителя, имеющего температуру кипения 5-55°С, или смешанного алканового растворителя, имеющего давление насыщенного пара при 20°С 20-150 кПа (предпочтительно 40-110 кПа), в качестве полимеризационного растворителя.

В одном варианте осуществления настоящего изобретения, в способе получения указанного полиэтилена сверхвысокой молекулярной массы, температура полимеризации составляет 50-100°С, предпочтительно 60-90°С, и давление при полимеризации составляет 0,4-4,0 МПа, предпочтительно 1,0-3,0 МПа, наиболее предпочтительно 1,5-3,0 МПа.

В одном варианте осуществления настоящего изобретения суспензионная полимеризация представляет собой суспензионную полимеризацию в резервуаре.

В одном варианте осуществления настоящего изобретения, в способе получения указанного полиэтилена сверхвысокой молекулярной массы, активность суспензионной полимеризации этилена является более высокой, чем 2×104 г полиэтилена/г основного катализатора, предпочтительно активность полимеризации составляет выше, чем 3×104 г полиэтилена/г основного катализатора, наиболее предпочтительно активность полимеризации составляет выше, чем 4×104 г полиэтилена/г основного катализатора.

В одном варианте осуществления настоящего изобретения, в способе получения указанного полиэтилена сверхвысокой молекулярной массы, в случае, что присутствует сомономер, молярное отношение сомономера к активному металлу в катализаторе составляет 10-500:1, предпочтительно 20-400:1, и этилен и сомономер вводят совместно в полимеризацию для выполнения одностадийной полимеризации.

В одном варианте осуществления настоящего изобретения, в способе получения указанного полиэтилена сверхвысокой молекулярной массы, не применяют газообразный водород.

В настоящем изобретении этиленовый гомополимер имеет отношение к гомополимеру, образованному гомополимеризацией этилена как единственного полимеризуемого мономера, тогда как этиленовый сополимер подразумевает сополимер, сформированный сополимеризацией этилена по меньшей мере с одним сомономером, который не является этиленом.

Более конкретно, для этиленового сополимера сомономер выбирают из альфа-олефинов, диолефинов, циклических олефинов, и других соединений с олефиновой ненасыщенностью. В качестве указанного альфа-олефина он может представлять собой C3-C10-альфа-олефин, например, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 4-метил-1-пентен, 4-метил-1-гексен, 1-октен, 1-децен, 1-ундецен, 1-додецен, и может быть причислен стирол. В качестве циклического олефина, например, могут быть перечислены 1-циклопентен, этилиденнорборнен, и может быть причислен норборнен. В качестве диолефина, например, могут быть указаны 1,4-бутадиен, 2,5-пентадиен, 1,5-гексадиен, винилнорборнен, норборнадиен, 1,7-октадиен, и тому подобные. В качестве указанных других соединений с олефиновой ненасыщенностью, например, могут быть перечислены винилацетат, (мет)акрилат, и тому подобные. Из них сомономер предпочтительно представляет собой C3-C10-альфа-олефин, более предпочтительно выбранный из 1-бутена, 1-гексена, 4-метил-1-пентена, 1-октена, и их смесей, и еще более предпочтительно выбранный из 1-бутена, 1-гексена, 1-октена, и их смесей.

альфа-Олефины в качестве сомономера могут быть применены по отдельности или в комбинации двух или более из них. В одном варианте осуществления настоящего изобретения, когда в реакции полимеризации используют сомономер, молярное отношение сомономера к активному металлу в катализаторе может составлять 10-500:1, предпочтительно 20-400:1, более предпочтительно 50-300:1. В одном варианте осуществления настоящего изобретения, когда в реакции полимеризации используют сомономер, в отношении общего числа молей этилена и сомономера, доля сомономера составляет 0,01-3 мол.%, предпочтительно 0,01-2 мол.%.

Кроме того, во время реакции полимеризации этилен и сомономер вводят совместно в полимеризационный реактор. В настоящем изобретении выражение «этилен и сомономер вводят совместно в полимеризационный реактор» подразумевает подачу исходных материалов, содержащих этилен и сомономер, сообща в реактор, и проведение реакции полимеризации совместно без наличия раздельных стадий полимеризации, то есть, нет ни раздельных стадий сначала полимеризации этилена и затем сомономера для полимеризации, ни отдельных стадий гомогенизации сомономера и затем добавления этилена для полимеризации.

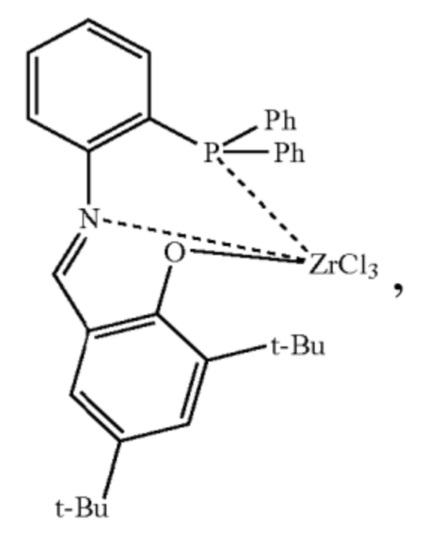

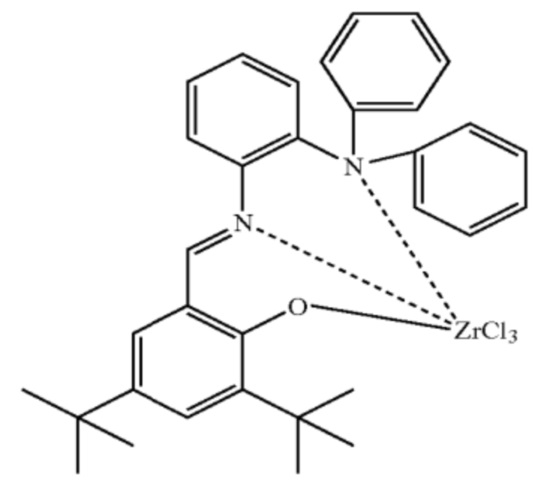

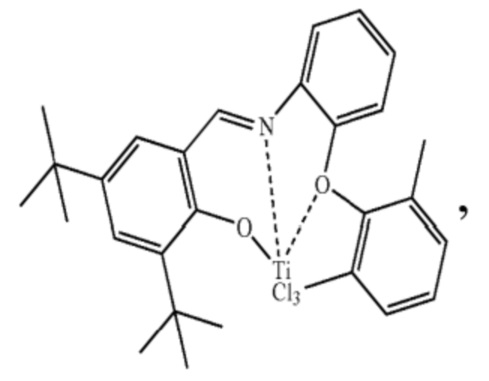

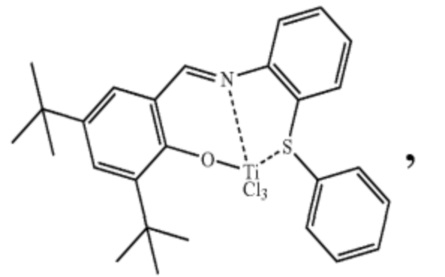

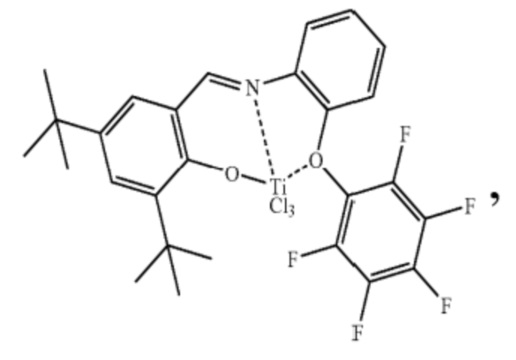

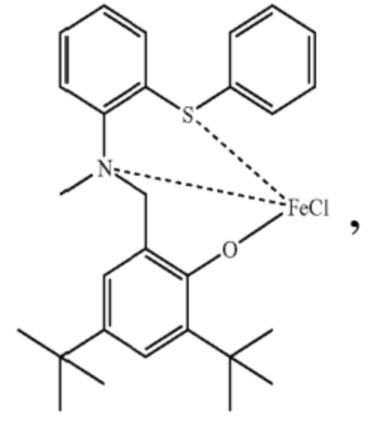

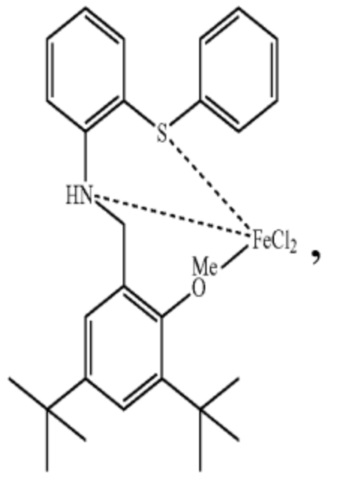

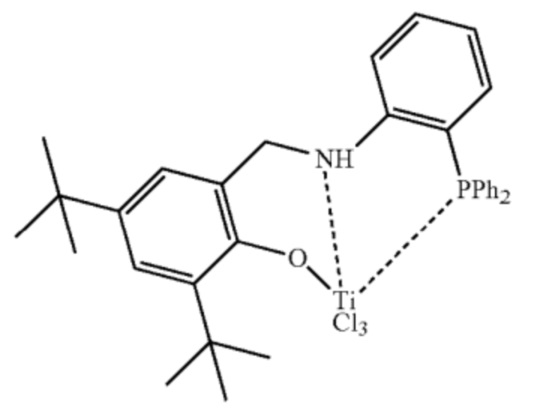

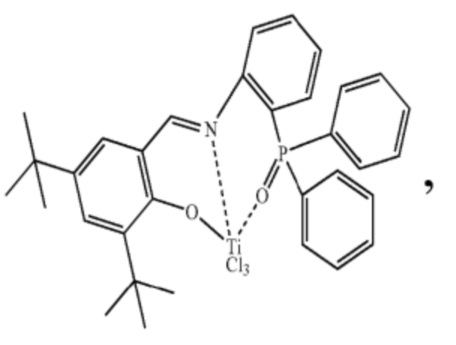

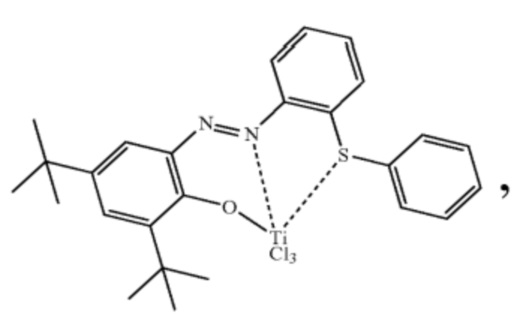

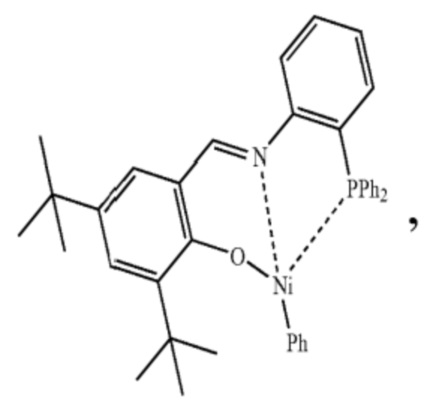

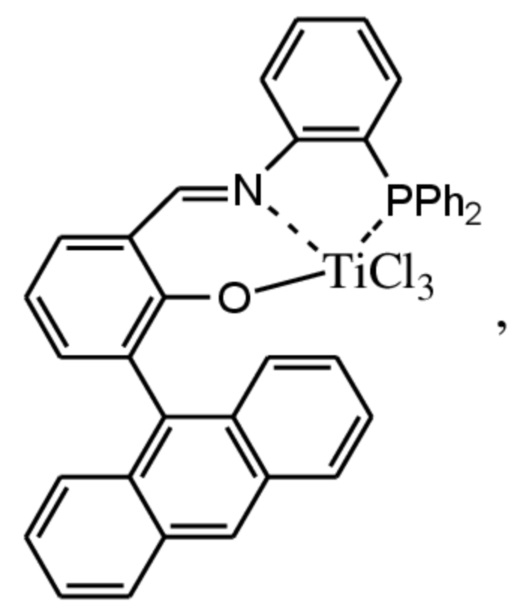

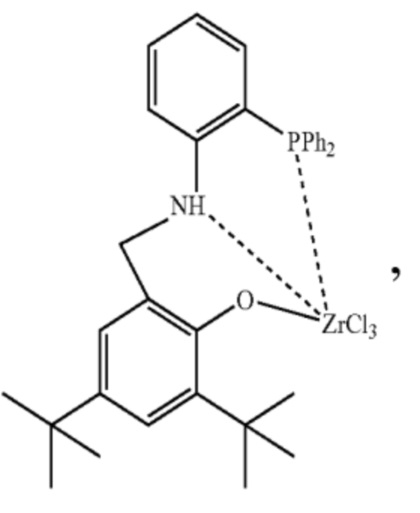

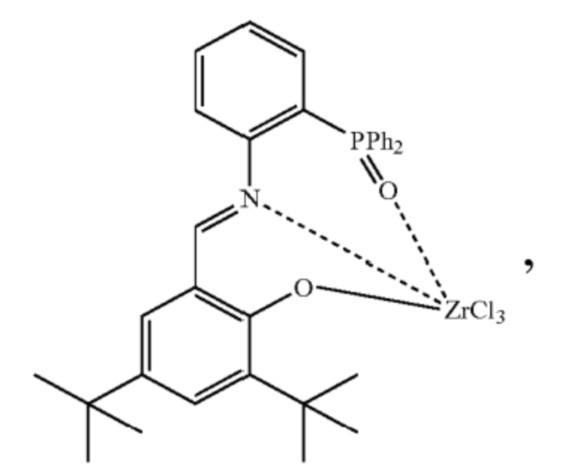

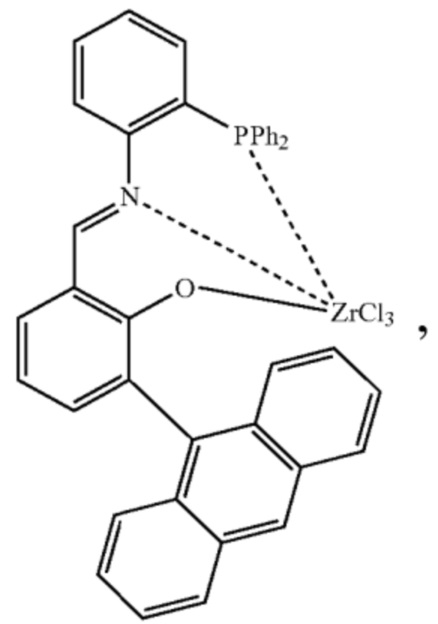

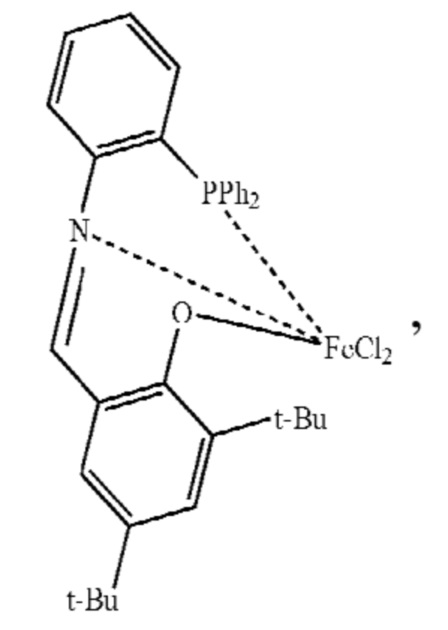

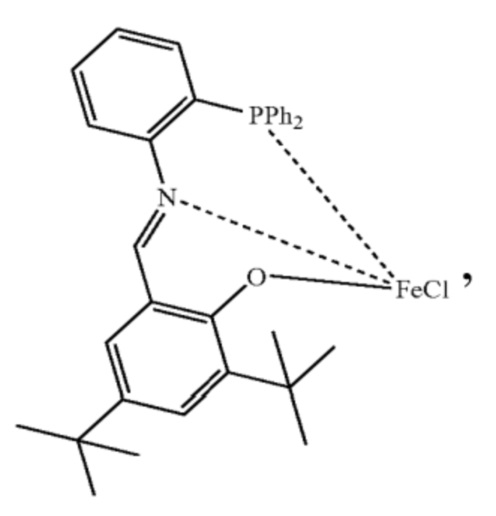

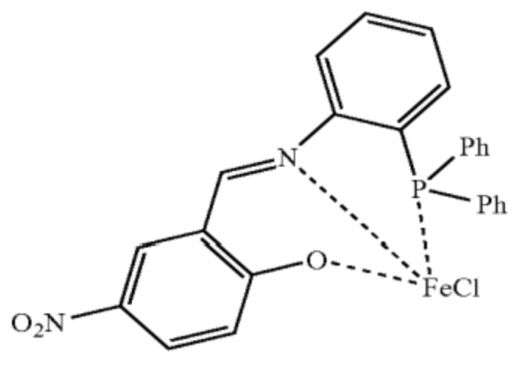

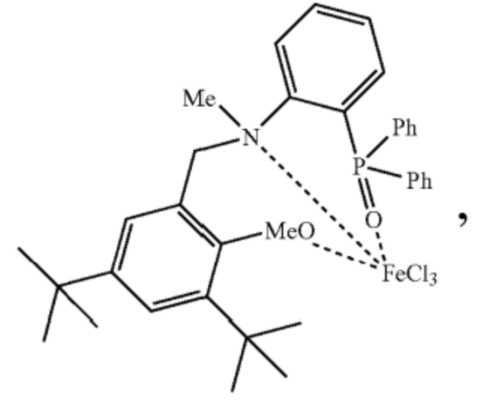

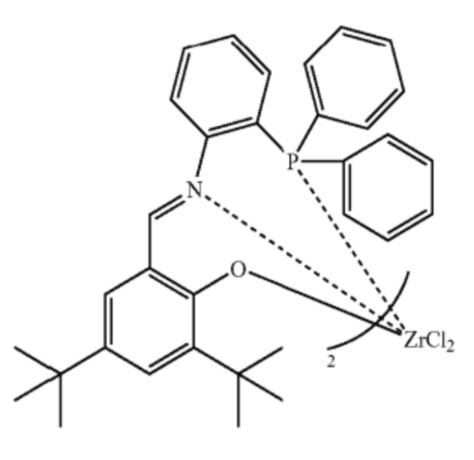

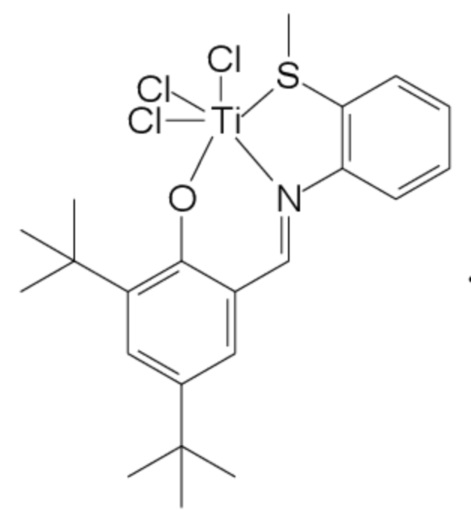

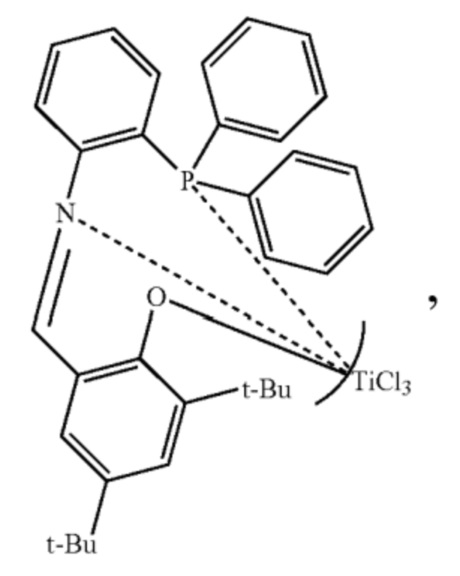

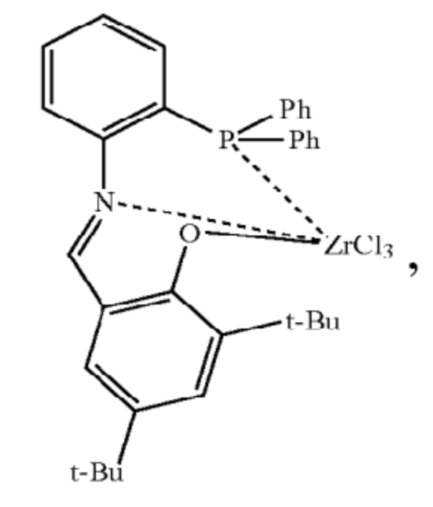

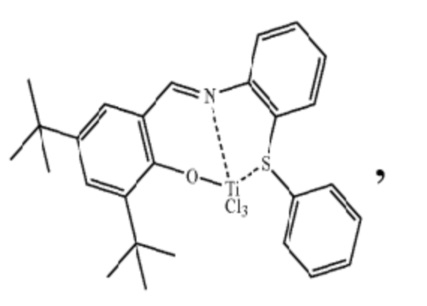

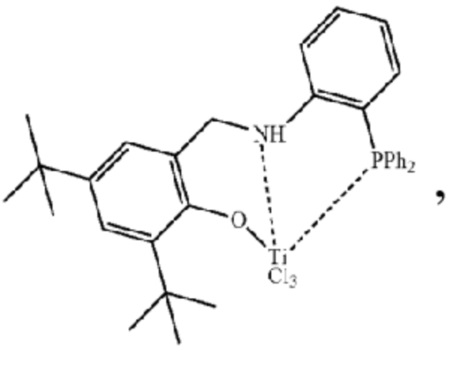

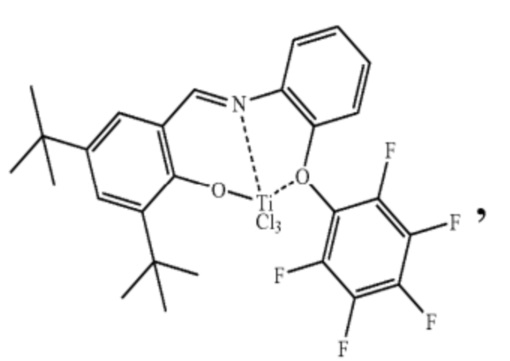

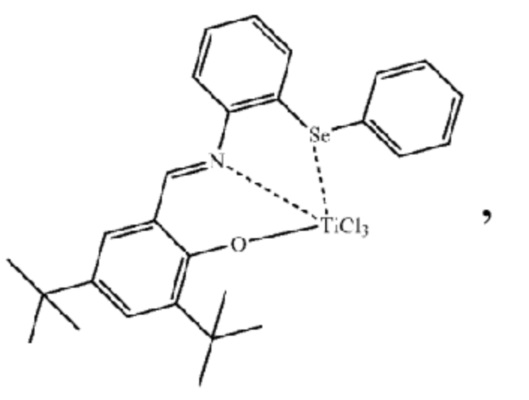

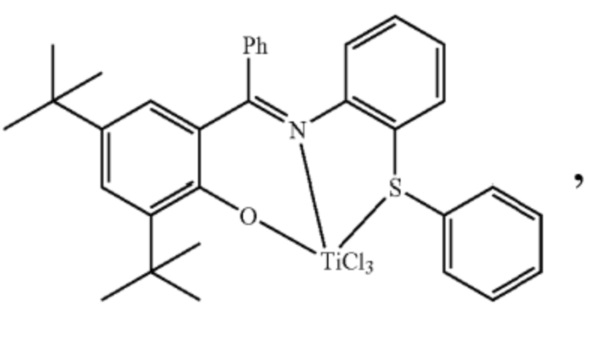

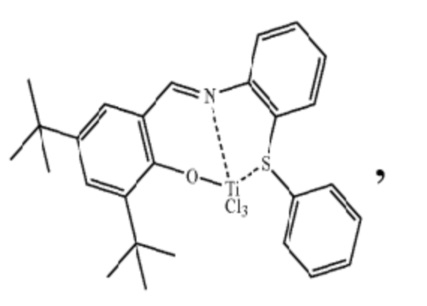

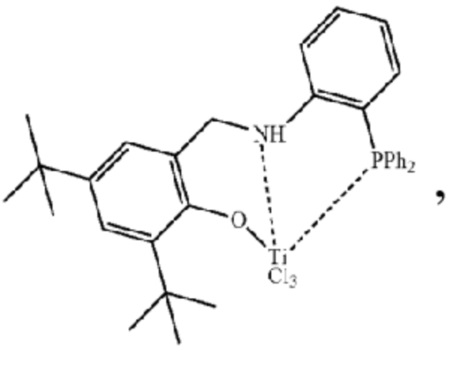

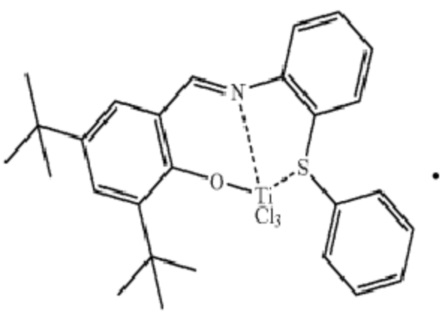

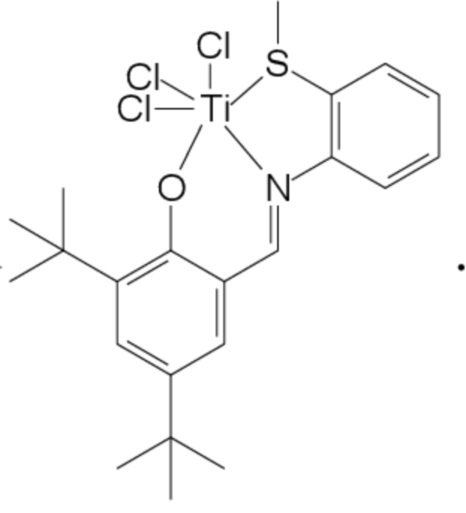

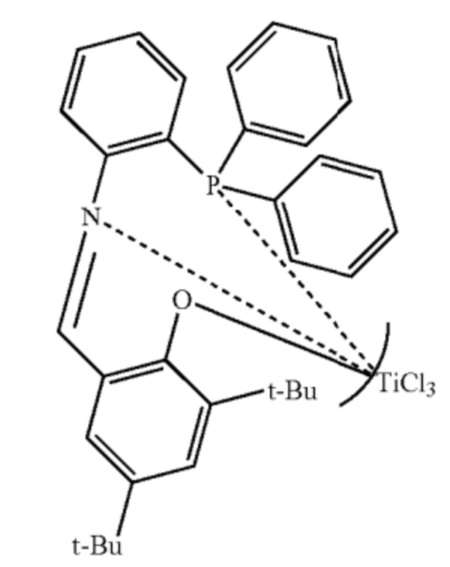

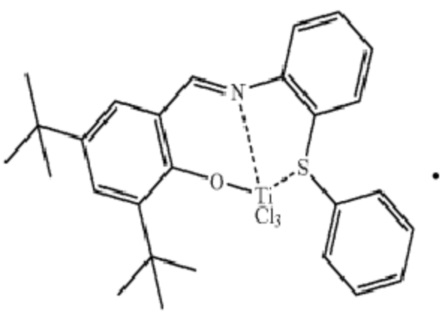

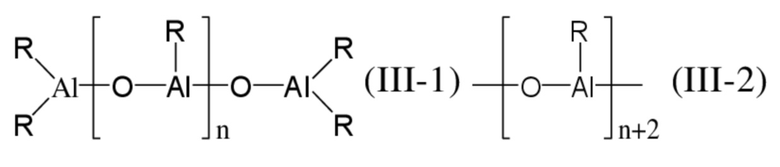

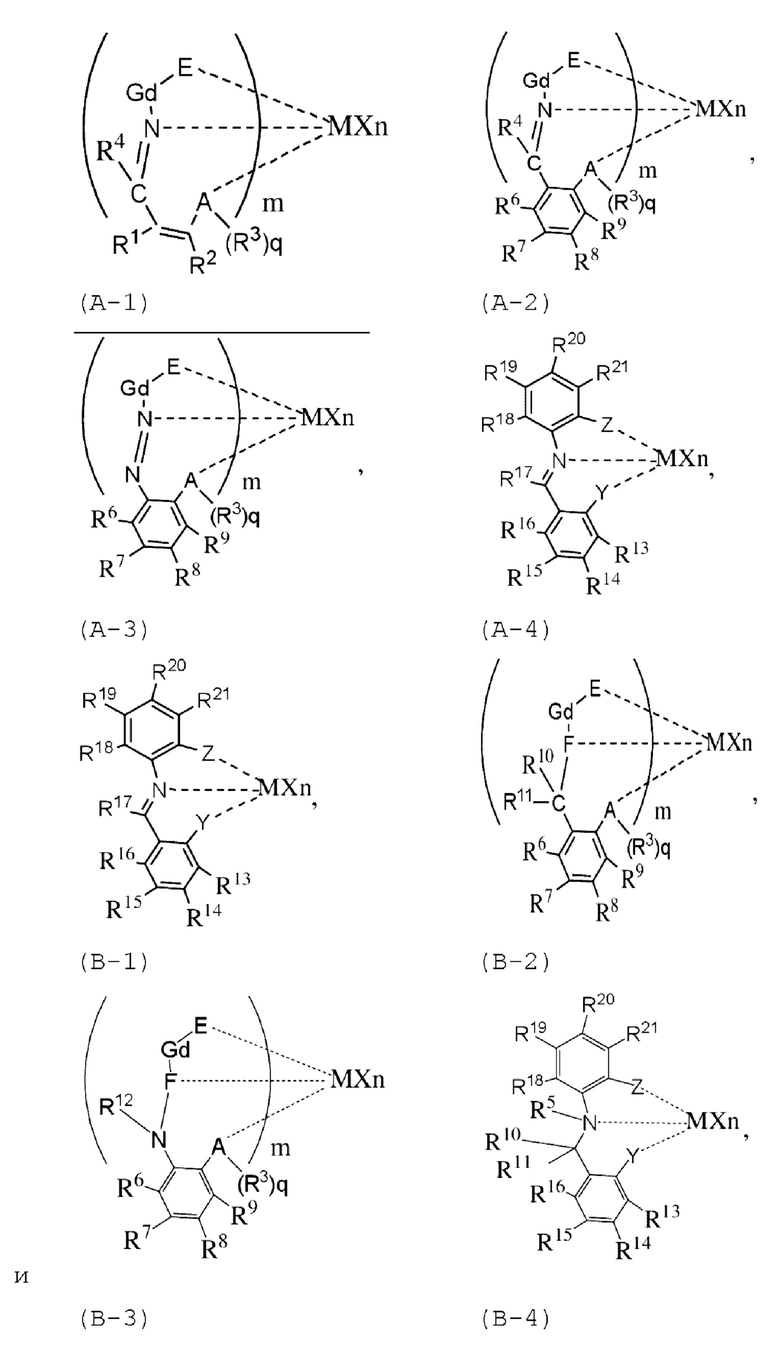

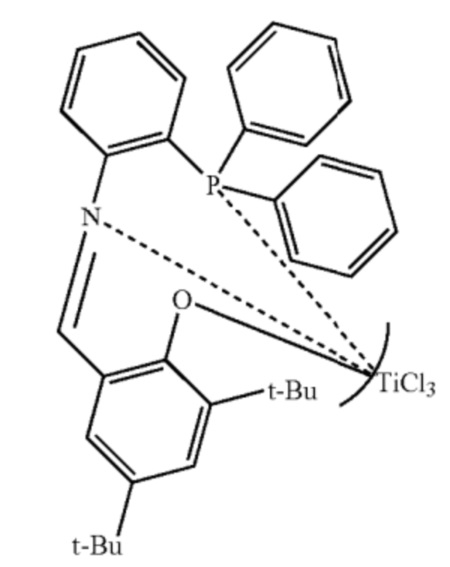

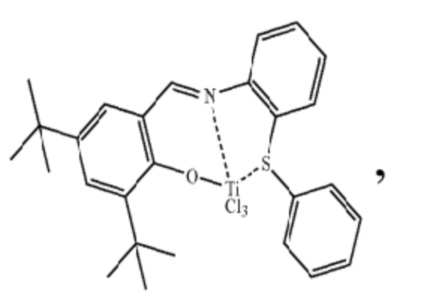

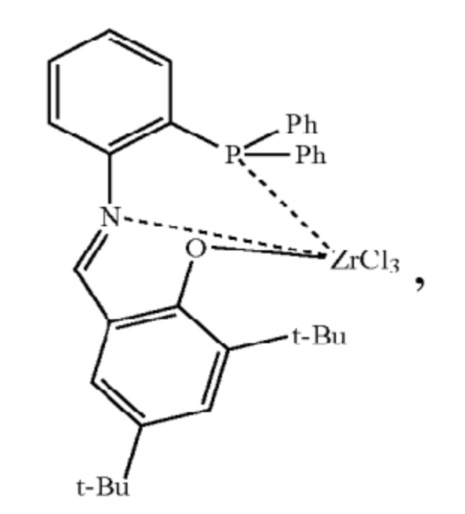

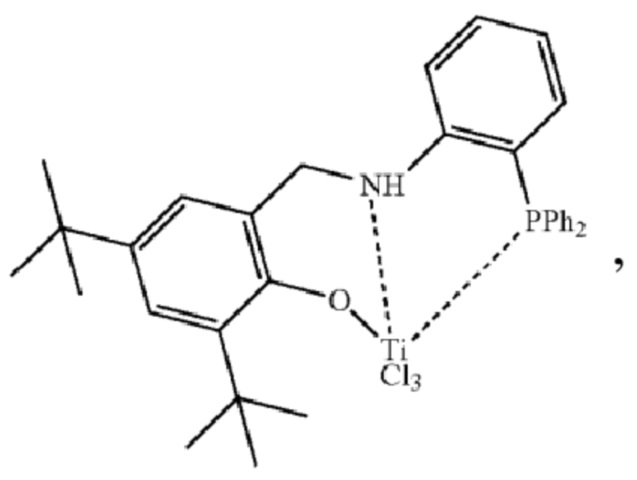

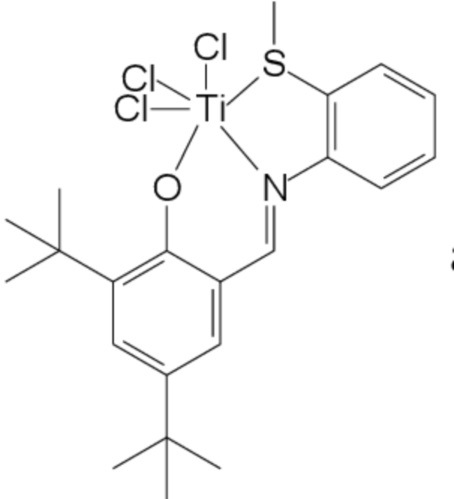

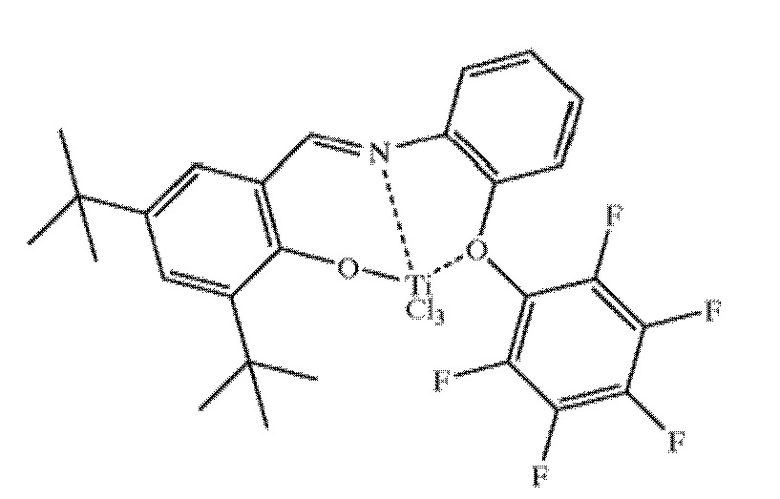

Согласно настоящему изобретению, неметаллоценовый катализатор на носителе как основной катализатор может быть получен с использованием общеизвестных в технологии способов, таких как следующие способы:

стадия растворения магниевого соединения в первом растворителе в присутствии спирта для получения раствора магниевого соединения; стадия смешения пористого носителя, который необязательно был подвергнут обработке для термической активации и/или обработке для химической активации, с раствором магниевого соединения для получения первой смесевой суспензии; стадия добавления осадителя к первой смесевой суспензии или высушивания первой смесевой суспензии для получения композитного носителя; стадия приведения композитного носителя в контакт с реагентом для химической обработки, выбранным из соединений металлов Группы IVВ для получения модифицированного композитного носителя; стадия приведения неметаллоценового комплекса в контакт с модифицированным композитным носителем в присутствии второго растворителя для получения второй смесевой суспензии, и, необязательно, высушивание для получения неметаллоценового катализатора на носителе.

Далее будет приведено разъяснение относительно магниевого соединения.

Согласно настоящему изобретению, термин «магниевое соединение» включает обычное в технологии понятие, подразумевающее органическое или неорганическое твердое безводное содержащее магний соединение, которое обычно применяют в качестве носителя в катализаторе полимеризации олефинов на носителе.

Более конкретно, в качестве галогенида магния могут быть названы, например, хлорид магния (MgCl2), бромид магния (MgBr2), иодид магния (MgI2) и фторид магния (MgF2), причем предпочтителен хлорид магния.

В качестве алкоксигалогенида магния, например, могут быть указаны метоксихлорид магния (Mg(OCH3)Cl), этоксихлорид магния (Mg(OC2H5)Cl), пропоксихлорид магния (Mg(OC3H7)Cl), н-бутоксихлорид магния (Mg(OC4H9)Cl), изобутоксихлорид магния (Mg(i-OC4H9)Cl), метоксибромид магния (Mg(OCH3)Br), этоксибромид магния (Mg(OC2H5)Br), пропоксибромид магния (Mg(OC3H7)Br), н-бутоксибромид магния (Mg(OC4H9)Br), изобутоксибромид магния (Mg(i-OC4H9)Br), метоксииодид магния (Mg(OCH3)I), этоксииодид магния (Mg(OC2H5)I), пропоксииодид магния (Mg(OC3H7)I), н-бутоксииодид магния (Mg(OC4H9)I), изобутоксииодид магния (Mg(i-OC4H9)I), и тому подобные, причем предпочтительны метоксихлорид магния, этоксихлорид магния и изобутоксихлорид магния.

В качестве алкоксипроизводного магния могут быть перечислены, например, метоксид магния (Mg(OCH3)2), этоксид магния (Mg(OC2H5)2), пропоксид магния (Mg(OC3H7)2), бутоксид магния (Mg(OC4H9)2), изобутоксид магния (Mg(i-OC4H9)2), 2-этилгексоксид магния (Mg(OCH2CH(C2H5)C4H8)2), и тому подобные, причем предпочтительны этоксид магния и изобутоксид магния.

В качестве алкилмагниевых производных, например, могут быть указаны диметилмагний (Mg(CH3)2), диэтилмагний (Mg(C2H5)2), дипропилмагний (Mg(C3H7)2), ди-н-бутилмагний (Mg(C4H9)2), диизобутилмагний (Mg(i-C4H9)2), и тому подобные, причем предпочтительны диэтилмагний и ди-н-бутилмагний.

В качестве алкилмагнийгалогенидов, например, могут быть указаны метилмагнийхлорид (Mg(CH3)Cl), этилмагнийхлорид (Mg(C2H5)Cl), пропилмагнийхлорид (Mg(C3H7)Cl), н-бутилмагнийхлорид (Mg(C4H9)Cl), изобутилмагнийхлорид (Mg(i-C4H9)Cl), метилмагнийбромид (Mg(CH3)Br), этилмагнийбромид (Mg(C2H5)Br), пропилмагнийбромид (Mg(C3H7)Br), н-бутилмагнийбромид (Mg(C4H9)Br), изобутилмагнийбромид (Mg(i-C4H9)Br), метилмагнийиодид (Mg(CH3)I), этилмагнийиодид (Mg(C2H5)I), пропилмагнийиодид (Mg(C3H7)I), н-бутилмагнийиодид (Mg(C4H9)I), изобутилмагнийиодид (Mg(i-C4H9)I), и тому подобные, причем предпочтительны метилмагнийхлорид, этилмагнийхлорид и изобутилмагнийхлорид.

В качестве алкилалкоксипроизводных магния могут быть перечислены, например, метилметоксид магния (Mg(OCH3)(CH3)), метилэтоксид магния (Mg(OC2H5)(CH3)), метилпропоксид магния (Mg(OC3H7)(CH3)), метил-н-бутоксид магния (Mg(OC4H9)(CH3)), метилизобутоксид магния (Mg(i-OC4H9)(CH3)), этилметоксид магния (Mg(OCH3)(C2H5)), этилэтоксид магния (Mg(OC2H5)(C2H5)), этилпропоксид магния (Mg(OC3H7)(C2H5)), этил-н-бутоксид магния (Mg(OC4H9)(C2H5)), этилизобутоксид магния (Mg(i-OC4H9)(C2H5)), пропилметоксид магния (Mg(OCH3)(C3H7)), пропилэтоксид магния (Mg(OC2H5)(C3H7)), пропилпропоксид магния (Mg(OC3H7)(C3H7)), пропил-н-бутоксид магния (Mg(OC4H9)(C3H7)), пропилизобутоксид магния (Mg(i-OC4H9)(C3H7)), н-бутилметоксид магния (Mg(OCH3)(C4H9)), н-бутилэтоксид магния (Mg(OC2H5)(C4H9)), н-бутилпропоксид магния (Mg(OC3H7)(C4H9)), н-бутил-н-бутоксид магния (Mg(OC4H9)(C4H9)), н-бутилизобутоксид магния (Mg(i-OC4H9)(C4H9)), изобутилметоксид магния (Mg(OCH3)(i-C4H9)), изобутилэтоксид магния (Mg(OC2H5)(i-C4H9)), изобутилпропоксид магния (Mg(OC3H7)(i-C4H9)), изобутил-н-бутоксид магния (Mg(OC4H9)(i-C4H9)), изобутилизобутоксид магния (Mg(i-OC4H9)(i-C4H9)), и тому подобные, причем предпочтителен бутилэтоксид магния.

Эти магниевые соединения могут быть использованы по отдельности или в комбинации без любого конкретного ограничения.

Когда их применяют в комбинации, молярное соотношение двух производных магния в смеси магниевых соединений составляет, например, 0,25-4:1, предпочтительно 0,5-3:1, более предпочтительно 1-2:1.

Далее будет приведено разъяснение относительно стадии получения раствора магниевого соединения.

Согласно этой стадии, магниевое соединение растворяют в первом растворителе (далее также называемом растворителем для растворения магниевого соединения) в присутствии спирта для получения раствора магниевого соединения.

В качестве первого растворителя, например, могут быть указаны такие растворители, как ароматические C6-12-углеводороды, галогенированные ароматические C6-12-углеводороды, C5-12-алканы, сложные эфиры и простые эфиры.

В качестве ароматического C6-12-углеводорода могут быть перечислены, например, толуол, ксилол, триметилбензол, этилбензол и диэтилбензол.

В качестве галогенированного ароматического C6-12-углеводорода могут быть указаны, например, хлортолуол, хлорэтилбензол, бромтолуол, бромэтилбензол, и тому подобные.

В качестве C5-12-алкана могут быть показаны, например, пентан, гексан, гептан, октан, нонан и декан, причем предпочтительны гексан, гептан и декан, и наиболее предпочтителен гексан.

В качестве сложного эфира могут быть перечислены, например, метилформиат, этилформиат, пропилформиат, бутилформиат, метилацетат, этилацетат, пропилацетат, бутилацетат, метилпропионат, этилпропионат, бутилпропионат, бутилбутират, и тому подобные.

В качестве простого эфира могут быть указаны, например, диэтиловый простой эфир, метилэтиловый простой эфир, тетрагидрофуран, и тому подобные.

Из них предпочтительными являются ароматические C6-12-углеводороды, C5-12-алканы и тетрагидрофуран, и наиболее предпочтителен тетрагидрофуран.

Эти растворители могут быть использованы по отдельности или в комбинации при любой пропорции.

Согласно настоящему изобретению, термин «спирт» подразумевает соединение, полученное замещением по меньшей мере одного атома водорода в углеводородной цепи (такой как в С1-30-углеводороде) гидроксильной(-ными) группой(-ами). Он может быть выбран из алифатических спиртов, ароматических спиртов, алициклических спиртов, и их смесей.

В качестве спирта, например, могут быть указаны алифатические C1-30-спирты (предпочтительно алифатические одноатомные C1-30-спирты), ароматические C6-30-спирты (предпочтительно ароматические одноатомные C6-30-спирты), и алициклические C4-30-спирты (предпочтительно алициклические одноатомные C4-30-спирты), причем предпочтительны алифатические одноатомные C1-30-спирты или алифатические одноатомные C2-8-спирты, и более предпочтительны этанол и бутанол. В дополнение, спирт необязательно может иметь по меньшей мере один заместитель, выбранный из атомов галогенов или C1-6-алкоксигрупп.

В качестве алифатического C1-30-спирта могут быть перечислены, например, метанол, этанол, пропанол, 2-пропанол, бутанол, пентанол, 2-метилпентанол, 2-этилпентанол, 2-гексилбутанол, гексанол и 2-этилгексанол, и тому подобные, причем предпочтительны этанол, бутанол и 2-этилгексанол.

В качестве ароматического C6-30-спирта могут быть перечислены, например, бензиловый спирт, фенилэтиловый спирт и метилбензиловый спирт, причем предпочтителен фенилэтиловый спирт.

В качестве алициклического C4-30-спирта могут быть указаны, например, циклогексанол, циклопентанол, циклооктанол, метилциклопентанол, этилциклопентанол, пропилциклопентанол, метилциклогексанол, этилциклогексанол, пропилциклогексанол, метилциклооктанол, этилциклооктанол и пропилциклооктанол, и тому подобные, причем предпочтительны циклогексанол и метилциклогексанол.

В качестве галогензамещенного спирта могут быть перечислены, например, трихлорметанол, трихлорэтанол, трихлоргексанол, и тому подобные, причем предпочтителен трихлорметанол.

В качестве алкоксизамещенного спирта могут быть указаны, например, этиловый простой эфир этиленгликоля, н-бутиловый простой эфир этиленгликоля, 1-бутокси-2-пропанол, и тому подобные, причем предпочтителен этиловый простой эфир этиленгликоля.

Эти спирты могут быть использованы по отдельности или в комбинации. Когда их применяют в комбинации, соотношение любых двух спиртов в смеси спиртов может быть произвольно определено без специальных ограничений.

Чтобы получить раствор магниевого соединения, магниевое соединение может быть добавлено к смешанному растворителю, образованному из первого растворителя и спирта, для растворения, или магниевое соединение может быть добавлено к первому растворителю, и спирт может быть добавлен одновременно или после этого для растворения, но без ограничения этим. Время приготовления раствора магниевого соединения (то есть, длительность растворения магниевого соединения) не является конкретно ограниченным, но, как правило, составляет 0,5-24 часа, предпочтительно 4-24 часа. Во время процесса получения может быть применено перемешивание, чтобы стимулировать растворение магниевого соединения. Перемешивание может быть проведено любым способом, например, посредством лопастной мешалки (обычно при скорости вращения 10-1000 об/мин), и тому подобного. При необходимости растворение иногда может быть стимулировано надлежащим нагреванием (но максимальная температура должна быть ниже, чем температуры кипения первого растворителя и спирта).

Согласно настоящему изобретению, пористый носитель, который необязательно был подвергнут обработке для термической активации и/или обработке для химической активации, смешивают с раствором магниевого соединения для получения первой смесевой суспензии.

Далее будет приведено разъяснение относительно пористого носителя.

Согласно настоящему изобретению, в качестве пористого носителя могут быть указаны, например, такие органические или неорганические пористые твердые материалы, традиционно применяемые в технологии в качестве носителя для формирования катализатора полимеризации олефинов на носителе.

Более конкретно, в качестве указанного органического пористого твердого материала могут быть перечислены, например, олефиновый гомополимер или сополимер, поливиниловый спирт или его сополимер, циклодекстрин, сложнополиэфирный (со)полимер, полиамидный (со)полимер, гомополимер или сополимер винилхлорида, акрилатный гомополимер или сополимер, метакрилатный гомополимер или сополимер, гомополимер или сополимер стирола, и тому подобные, и эти гомополимеры или сополимеры в частично сшитой форме, причем предпочтителен частично сшитый полимер стирола (например, имеющий степень сшивания по меньшей мере 2%, но менее 100%).

Согласно одному предпочтительному варианту осуществления настоящего изобретения, предпочтительно, чтобы на поверхности органического пористого твердого материала присутствовали любые одна или многие функциональные группы, например, выбранные из гидроксильной, первичной аминной, вторичной аминной, сульфоновой групп, карбоксильной, амидной, N-монозамещенной амидной, сульфамидной, N-монозамещенной сульфамидной групп, меркаптогруппы, имидной и гидразидной групп, предпочтительно по меньшей мере одной из карбоксильной и гидроксильной групп.

Согласно одному варианту осуществления настоящего изобретения, органический пористый твердый материал перед применением подвергают обработке для термической активации и/или обработке для химической активации.

Согласно настоящему изобретению, органический пористый твердый материал может быть подвергнут только обработке для термической активации перед применением, или может быть также подвергнут только обработке для химической активации перед применением, или может быть подвергнут указанной обработке для термической активации и указанной обработке для химической активации в любом порядке комбинации перед применением, без конкретных ограничений.

Обработка для термической активации может быть проведена согласно обычному способу. Например, указанный органический пористый твердый материал нагревают при пониженном давлении или в инертной атмосфере. Под инертной атмосферой здесь подразумевают газ, содержащий только очень малое количество компонента, который может реагировать с указанным органическим пористым твердым материалом, или вообще не содержит компонент, который мог бы реагировать с указанным органическим пористым твердым материалом. В качестве указанной инертной атмосферы, например, может быть представлена атмосфера газообразного азота или атмосфера благородного газа, причем предпочтительна атмосфера газообразного азота. Поскольку органический пористый твердый материал имеет плохую термостойкость, обработка для термической активации должна быть проведена на основе необходимого условия, что не будет происходить никакое повреждение структуры и базового состава самого органического пористого твердого материала. Как правило, температура при термической активации составляет 50-400°С, предпочтительно 100-250°С, и длительность термической активации составляет 1-24 часа, предпочтительно 2-12 часов.

После обработки для термической активации/химической активации органический пористый твердый материал должен быть выдержан при избыточном давлении в инертной атмосфере до последующего применения.

В качестве указанного неорганического пористого твердого материала, например, могут быть перечислены огнеупорные оксиды металлов Групп IIA, IIIA, IVA или IVB периодической системы элементов (например, кремнезем (также известный как оксид кремния или силикагель), оксид алюминия, оксид магния, диоксид титана, оксид циркония, оксид тория, или тому подобные), или любой огнеупорный композитный оксид этих металлов (например, оксид кремния-алюминия, оксид магния-алюминия, оксид титана-кремния, оксид титана-магния и оксид титана-алюминия, или тому подобные), и глина, молекулярные сита (например, ZSM-5 и MCM-41), слюда, монтмориллонит, бентонит, диатомовая земля, и тому подобные. В качестве указанного неорганического пористого твердого материала также могут быть перечислены оксид, образованный пирогидролизом газообразного галогенида металла или газообразного кремниевого соединения, например, силикагель, полученный пирогидролизом тетрахлорида кремния, оксид алюминия, полученный пирогидролизом трихлорида алюминия, или тому подобные.

В качестве указанного неорганического пористого твердого материала предпочтительны оксид кремния, оксид алюминия, оксид магния, оксид кремния-алюминия, оксид магния-алюминия, оксид титана-кремния, диоксид титана, молекулярные сита, монтмориллонит, и тому подобные, и особенно предпочтителен оксид кремния.

Согласно настоящему изобретению, подходящий оксид кремния может быть получен стандартным способом, или может быть любым имеющимся в продаже на рынке продуктом, например, Grace 955, Grace 948, Grace SP9-351, Grace SP9-485, Grace SP9-10046, Grace 2480D, Grace 2212D, Grace 2485, Davsion Syloid 245 и Aerosil812, производства фирмы Grace company; ES70, ES70X, ES70Y, ES70W, ES757, EP10X и EP11 производства фирмы Ineos company; и CS-2133 и MS-3040 производства фирмы PQ company.

Согласно предпочтительному варианту осуществления настоящего изобретения, предпочтительно, чтобы на поверхности неорганического пористого твердого материала находились активные функциональные группы, такие как гидроксильные группы.

Согласно одному варианту осуществления настоящего изобретения, неорганический пористый твердый материал перед применением подвергают обработке для термической активации и/или обработке для химической активации.

Согласно настоящему изобретению, неорганический пористый твердый материал может быть подвергнут только обработке для термической активации перед применением, или может быть также подвергнут только обработке для химической активации перед применением, или может быть подвергнут указанной обработке для термической активации и указанной обработке для химической активации в любом порядке комбинации перед применением, без конкретных ограничений.

Обработка для термической активации может быть проведена обычным способом, например, нагреванием неорганического пористого твердого материала при пониженном давлении или в инертной атмосфере. Под инертной атмосферой здесь подразумевают газ, содержащий только очень малое количество компонента, который может реагировать с указанным неорганическим пористым твердым материалом, или вообще не содержит компонент, который мог бы реагировать с указанным неорганическим пористым твердым материалом. В качестве указанной инертной атмосферы, например, может быть представлена атмосфера газообразного азота или атмосфера благородного газа, причем предпочтительна атмосфера газообразного азота. Как правило, температура при термической активации составляет 200-800°С, предпочтительно 400-700°С, наиболее предпочтительно 400-650°С, и длительность нагревания составляет, например, 0,5-24 часа, предпочтительно 2-12 часов, наиболее предпочтительно 4-8 часов.

После обработки для термической активации/химической активации неорганический пористый твердый материал должен быть выдержан при избыточном давлении в инертной атмосфере до последующего применения.

Согласно настоящему изобретению, обработка для химической активации органического пористого твердого материала или неорганического пористого твердого материала может быть проведена обычным способом. Например, может быть указан способ с использованием химического активатора для химической активации органического пористого твердого материала или неорганического пористого твердого материала. Согласно настоящему изобретению, в качестве химического активатора используют соединение металла Группы IVB.

В качестве указанного соединения металла Группы IVB, например, могут быть перечислены по меньшей мере один из галогенида металла Группы IVB, алкильного производного металла Группы IVB, алкоксильного производного металла Группы IVB, алкилгалогенидного производного металла Группы IVB, и алкоксигалогенидного производного металла Группы IVB.

В качестве указанного соединения металла Группы IVB предпочтителен указанный галогенид металла Группы IVB, более предпочтительны TiCl4, TiBr4, ZrCl4, ZrBr4, HfCl4 и HfBr4, и наиболее предпочтительны TiCl4 и ZrCl4.

Эти соединения металлов Группы IVB могут быть использованы по отдельности или в комбинации при любой пропорции.

Когда химический активатор является жидким при нормальной температуре, он может быть непосредственно использован для добавления по каплям в предварительно определенном количестве химического активатора к органическому пористому твердому материалу или неорганическому пористому твердому материалу для активации посредством химического активатора.

Когда химический активатор является твердым при нормальной температуре, то предпочтительным является применение химического активатора в форме раствора для облегчения отмеривания и проведения обработки. Конечно, когда химический активатор является жидким при комнатной температуре, он иногда может быть использован в форме раствора, если нужно, без конкретных ограничений.

Когда получают раствор химического активатора, нет специальных ограничений в отношении растворителя, применяемого в это время, пока он может растворять химический активатор.

Более конкретно, могут быть перечислены C5-12-алкан, C5-12-циклоалкан, галогенированный C5-12-алкан, галогенированный C5-12-циклоалкан, ароматический C6-12-углеводород, галогенированный ароматический C6-12-углеводород, и тому подобные, например, пентан, гексан, гептан, октан, нонан, декан, ундекан, додекан, циклопентан, циклогексан, циклогептан, циклооктан, толуол, этилбензол, ксилол, хлорпентан, хлоргексан, хлоргептан, хлороктан, хлорнонан, хлордекан, хлорундекан, хлордодекан, хлорциклогексан, хлортолуол, хлорэтилбензол, хлорксилол, и тому подобные, причем предпочтительны пентан, гексан, декан, циклогексан и толуол, наиболее предпочтительны гексан и толуол.

Эти растворители могут быть использованы по отдельности или в комбинации при любой пропорции.

В дополнение, нет специального ограничения в отношении концентрации химического активатора в его растворе, и она может быть надлежащим образом выбрана, как потребуется, пока может быть достигнута химическая активация с предварительно определенным количеством химического активатора. Как было упомянуто ранее, если химический активатор является жидким, он может быть непосредственно использован для активации, но также он может составить композицию в виде раствора химического активатора и применен.

Молярную концентрацию химического активатора в его растворе, как правило, просто регулируют на величину 0,01-1,0 моль/л, но без ограничения этим.

В качестве способа исполнения химической активации, например, может быть указано следующее: в случае, что химический активатор является твердым (например, тетрахлорид циркония), сначала получают раствор химического активатора, и затем раствор, содержащий предварительно определенное количество химического активатора, добавляют (предпочтительно по каплям) к активируемому органическому или неорганическому пористому твердому материалу для проведения реакции химической активации. В случае, что химический активатор является жидким (например, тетрахлорид титана), предварительно определенное количество химического активатора может быть непосредственно добавлено (предпочтительно по каплям) к активируемому органическому пористому твердому материалу или неорганическому пористому твердому материалу для проведения реакции химической активации, или химический активатор получают в виде раствора, и затем к органическому пористому твердому материалу или неорганическому пористому твердому материалу добавляют (предпочтительно по каплям) раствор, содержащий предварительно определенное количество указанного химического активатора, для проведения реакции химической активации.

Вообще говоря, реакцию химической активации (при необходимости с перемешиванием) проводят в течение 0,5-24 часов, предпочтительно 1-8 часов, и более предпочтительно 2-6 часов, при температуре реакции от -30 до 60°С (предпочтительно от -20 до 30°С).

После завершения реакции химической активации органический пористый твердый материал или неорганический пористый твердый материал, который был подвергнут химической активации, может быть получен фильтрованием, промыванием и высушиванием.

Согласно настоящему изобретению, фильтрование, промывание и высушивание могут быть проведены стандартными способами, причем промывной растворитель может быть таким же растворителем, какой использован для растворения химического активатора. При необходимости промывание, как правило, выполняют 1-8 раз, предпочтительно 2-6 раз, и наиболее предпочтительно 2-4 раза.

Высушивание может быть выполнено с использованием стандартных способов, например, сушкой в инертном газе, сушкой в вакууме или нагреванием и сушкой в вакууме, предпочтительно сушкой в инертном газе или нагреванием и сушкой в вакууме, наиболее предпочтительно нагреванием и сушкой в вакууме. Температура сушки, как правило, находится в диапазоне от нормальной температуры до 140°С, длительность сушки, как правило, составляет 2-20 часов, но без ограничения этим.

Согласно настоящему изобретению, химический активатор используют в таком количестве, что отношение пористого носителя к химическому активатору как металлическому элементу Группы IVВ составляет 1 г:1-100 ммол, предпочтительно 1 г:2-5 ммол, более предпочтительно 1 г:10-25 ммол.

Согласно настоящему изобретению, нет конкретного ограничения относительно площади поверхности пористого носителя, но, как правило, она составляет 10-1000 м2/г (по измерению методом BET (Брунауэра-Эммета-Теллера)), предпочтительно 100-600 м2/г; поровый объем пористого носителя (по измерению методом адсорбции азота), как правило, составляет 0,1-4 см3/г, предпочтительно 0,2-2 см3/г, и средний размер частиц (по измерению лазерным анализатором размера частиц) предпочтительно составляет 1-500 мм, более предпочтительно 1-100 мм.

Согласно настоящему изобретению, пористый носитель может иметь любую морфологию, такую как микропорошковую, гранулированную, сферическую, агрегатную, или другие формы.

Пористый носитель (который необязательно был подвергнут обработке для термической активации и/или обработке для химической активации) смешивают с раствором магниевого соединения для получения первой смесевой суспензии.

Согласно настоящему изобретению, процесс смешения пористого носителя и раствора магниевого соединения может быть проведен стандартным способом, без конкретных ограничений. Например, может быть указано следующее: в диапазоне от нормальной температуры до температуры, при которой получен раствор магниевого соединения, добавляют пористый носитель в отмеренном количестве к раствору магниевого соединения, или раствор магниевого соединения в отмеренном количестве добавляют к пористому носителю, образованный материал смешивают в течение 0,1-8 часов, предпочтительно 0,5-4 часов, предпочтительно 1-2 часов (при необходимости, с перемешиванием).

Согласно настоящему изобретению, пористый носитель используют в таком количестве, что массовое отношение магниевого соединения (как твердого магниевого соединения, содержащегося в растворе магниевого соединения) к пористому носителю достигает 1:0,1-20, предпочтительно 1:0,5-10, более предпочтительно 1:1-5.

В этот момент полученная первая смесевая суспензия представляет собой подобную взвеси систему. Хотя в этом нет необходимости, чтобы обеспечить однородность системы, первую смесевую суспензию оставляют в закрытом состоянии в течение определенного периода времени (2-48 часов, предпочтительно 4-24 часов, наиболее предпочтительно 6-18 часов) после формирования.

Согласно настоящему изобретению, твердый продукт с хорошей текучестью может быть получен непосредственным высушиванием первой смесевой суспензии, и он представляет собой композитный носитель согласно настоящему изобретению.

Здесь непосредственное высушивание может быть проведено с использованием стандартных способов, например, сушкой в атмосфере инертного газа, сушкой в вакууме, нагреванием и сушкой в вакууме, или тому подобным, причем предпочтительны нагревание и сушка вакууме. Температура при сушке, как правило, составляет 30-160°С, предпочтительно 60-130°С, и длительность сушки, как правило, составляет 2-24 часа, но без ограничения этим в некоторых случаях.

В альтернативном варианте, согласно настоящему изобретению, композитный носитель может быть получен добавлением осадителя в отмеренном количестве к первой смесевой суспензии для осаждения твердых веществ из первой смесевой суспензии.

Далее будет приведено разъяснение относительно осадителя.

Согласно настоящему изобретению, термин «осаждающее вещество, осадитель» включает обычное в технологии понятие, и подразумевает химически инертную жидкость, которая может снижать растворимость твердого растворенного вещества (например, магниевого соединения, пористого носителя, неметаллоценового лиганда, или неметаллоценового комплекса, и тому подобного) в его растворе, и последующее осаждение их в твердой форме из раствора.

Согласно настоящему изобретению, в качестве осадителя, например, может быть указан такой растворитель, который является плохим растворителем для осаждаемого твердого растворенного вещества (например, магниевого соединения, пористого носителя, неметаллоценового лиганда, или неметаллоценового комплекса, и тому подобного), но хорошим растворителем относительно растворителя для растворения твердого растворенного вещества (например, магниевого соединения). Например, могут быть перечислены С5-12-алканы, С5-12-циклоалканы, галогенированные С1-10-алканы и галогенированные С5-12-циклоалканы.

В качестве С5-12-алкана, например, могут быть названы пентан, гексан, гептан, октан, нонан и декан, причем предпочтительны гексан, гептан и декан, и наиболее предпочтителен гексан.

В качестве указанного С5-12-циклоалкана могут быть перечислены, например, циклогексан, циклопентан, циклогептан, циклодекан, циклононан, и тому подобные, и наиболее предпочтителен циклогексан.

В качестве указанного галогенированного С1-10-алкана могут быть перечислены, например, следующие: дихлорметан, дихлоргексан, дихлоргептан, трихлорметан, трихлорэтан, трихлорбутан, дибромметан, дибромэтан, дибромгептан, трибромметан, трибромэтан, трибромбутан, и тому подобные.

В качестве указанного галогенированного С5-12-циклоалкана могут быть перечислены, например, следующие: хлорциклопентан, хлорциклогексан, хлорциклогептан, хлорциклооктан, хлорциклононан, хлорциклодекан, бромциклопентан, бромциклогексан, бромциклогептан, бромциклооктан, бромциклононан, бромциклодекан, и тому подобные.

Эти осадители могут быть использованы по отдельности или в комбинации при любой пропорции.

Осадителиь может быть добавлен сразу целиком или по каплям, предпочтительно одной порцией. Во время этого процесса осаждения может быть применено перемешивание для стимулирования диспергирования осадителя и облегчения конечного осаждения твердого продукта. Перемешивание может быть проведено в любой форме (например, с помощью лопастной мешалки), и скорость вращения обычно составляет 10-1000 об/мин, и тому подобную.

Нет конкретного ограничения относительно используемого количества осадителя, но, как правило, отношение по объему осадителя к растворителю, примененному для растворения магниевого соединения, составляет 1:0,2-5, предпочтительно 1:0,5-2, более предпочтительно 1:0,8-1,5.

Нет конкретного ограничения относительно температуры используемого осадителя, но, как правило, она предпочтительно составляет величину от нормальной температуры до температуры ниже температуры кипения любого из применяемых растворителей и температуры кипения осадителя (предпочтительно 20-80°С, более предпочтительно 40-60°С), но без ограничения этим в некоторых случаях. Кроме того, как правило, предпочтительным является выполнение процесса осаждения при температуре в диапазоне от нормальной температуры до температуры ниже температуры кипения любого из применяемых растворителей и температуры кипения осадителя (предпочтительно 20-80°С, более предпочтительно 40-60°С) в течение 0,3-12 часов, но без ограничения этим в некоторых случаях, при условии по существу полного осаждения твердого продукта.

После полного осаждения полученный твердый продукт отфильтровывают, промывают и высушивают. Нет конкретного ограничения относительно способов фильтрования, промывания и высушивания, и по необходимости могут быть применены способы, обычно используемые в этой области.

При необходимости промывание, как правило, выполняют 1-6 раз, предпочтительно 3-4 раза. При этом применяемый для промывания растворитель предпочтительно идентичен растворителю для осадителя, но он также может быть иным.

Высушивание может быть проведено с использованием стандартных способов, например, сушкой в инертном газе, сушкой в вакууме или нагреванием и сушкой в вакууме, предпочтительно сушкой в инертном газе или нагреванием и сушкой в вакууме, наиболее предпочтительно нагреванием и сушкой в вакууме.

Температура сушки, как правило, находится в диапазоне от нормальной температуры до 140°С. Длительность сушки, как правило, составляет 2-20 часов, но также может зависеть от растворителя, использованного для растворения магниевого соединения. Например, когда в качестве растворителя для растворения магниевого соединения применяют тетрагидрофуран, температура сушки, как правило, составляет около 80°С, и сушка должна быть проведена в вакууме в течение 2-12 часов, тогда как если в качестве растворителя для растворения магниевого соединения используют толуол, температура сушки, как правило, составляет около 100°С, и сушка должна быть проведена в вакууме в течение 4-24 часов.

Согласно настоящему изобретению, модифицированный композитный носитель получают приведением вышеупомянутого композитного носителя в контакт с реагентом для химической обработки, выбранным из соединений металлов Группы IVВ.

Далее будет приведено разъяснение относительно реагента для химической обработки.

Согласно настоящему изобретению, в качестве реагента для химической обработки используют соединение металла Группы IVВ.

В качестве указанного соединения металла Группы IVВ, например, могут быть перечислены по меньшей мере один из галогенида металла Группы IVB, алкильного производного металла Группы IVB, алкоксильного производного металла Группы IVB, алкилгалогенидного производного металла Группы IVB, и алкоксигалогенидного производного металла Группы IVB.

В качестве указанного галогенида металла Группы IVB, указанного алкильного производного металла Группы IVB, указанного алкоксильного производного металла Группы IVB, указанного алкилгалогенидного производного металла Группы IVB, и указанного алкоксигалогенидного производного металла Группы IVB, могут быть перечислены соединения, имеющие структуру, представляемую следующей общей формулой:

M(OR1)mXnR24-m-n,

в которой m составляет 0, 1, 2, 3 или 4; n составляет 0, 1, 2, 3 или 4; M представляет металл Группы IVB периодической системы элементов, например, титан, цирконий, гафний, и тому подобный; X представляет галоген, например, F, Cl, Br, и I; и R1 и R2, в каждом случае независимо, выбраны из C1-10-алкильных групп, например, метильной, этильной, пропильной, н-бутильной, изобутильной, и тому подобных. Группы R1 и R2 могут быть идентичными или различными.

Более конкретно, в качестве указанного галогенида металла Группы IVB, например, могут быть перечислены следующие: тетрафторид титана (TiF4), тетрахлорид титана (TiCl4), тетрабромид титана (TiBr4), тетраиодид титана (TiI4); тетрафторид циркония (ZrF4), тетрахлорид циркония (ZrCl4), тетрабромид циркония (ZrBr4), тетраиодид циркония (ZrI4); тетрафторид гафния (HfF4), тетрахлорид гафния (HfCl4), тетрабромид гафния (HfBr4), и тетраиодид гафния (HfI4).

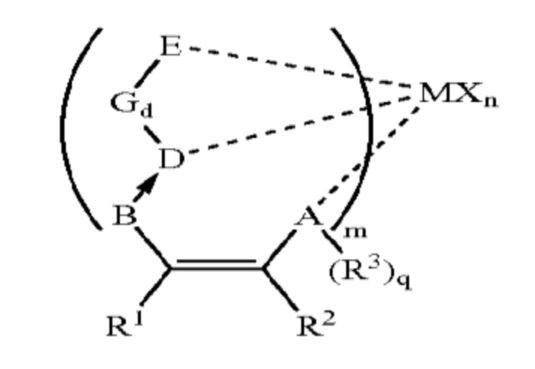

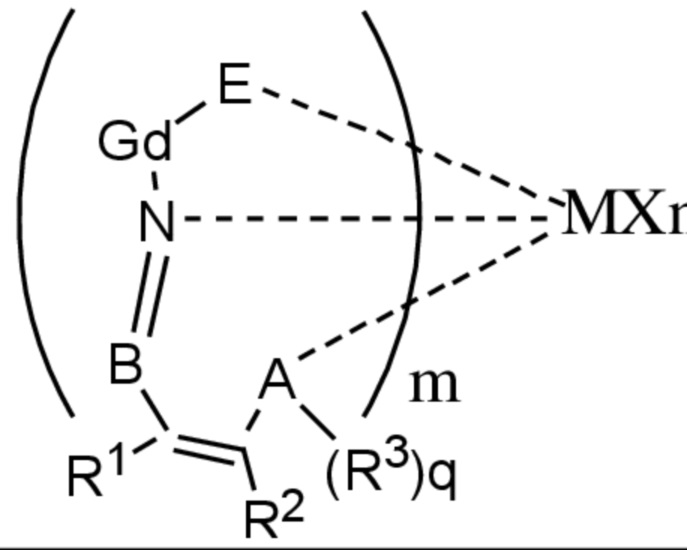

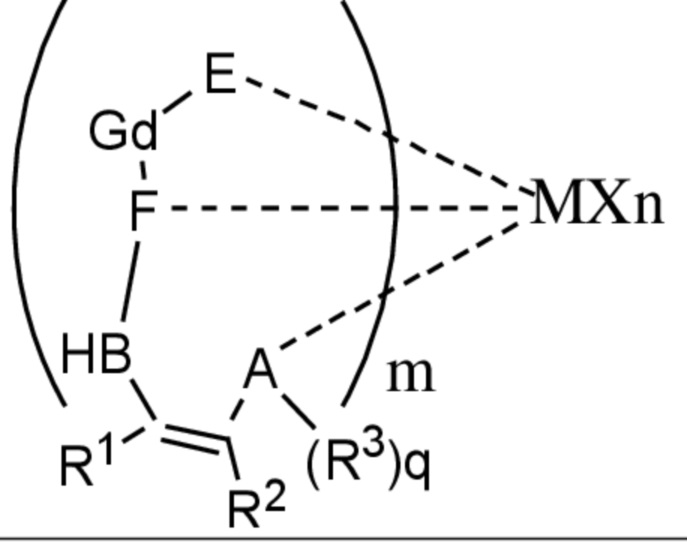

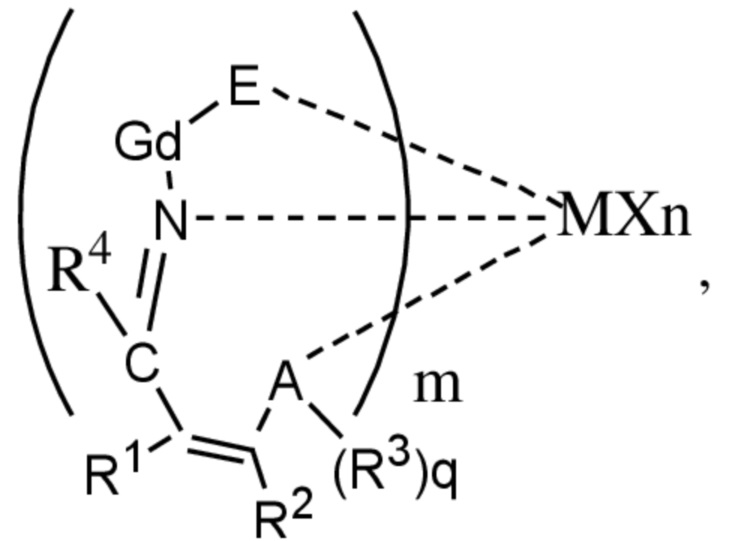

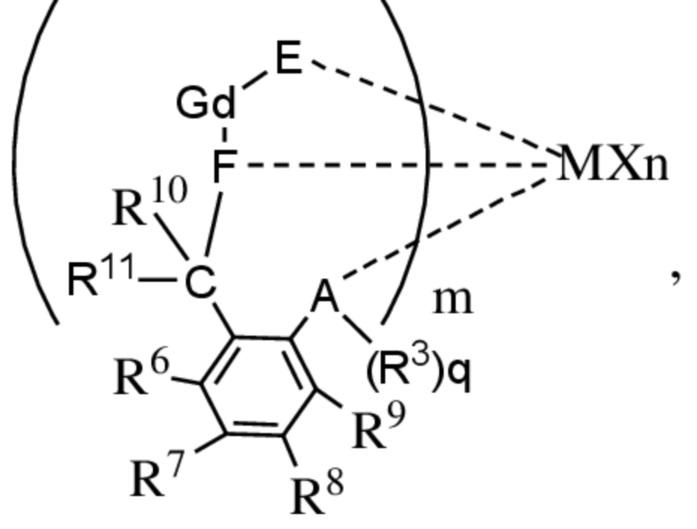

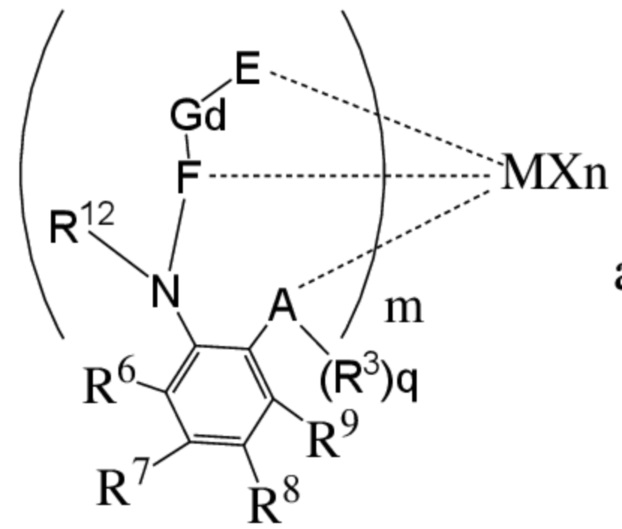

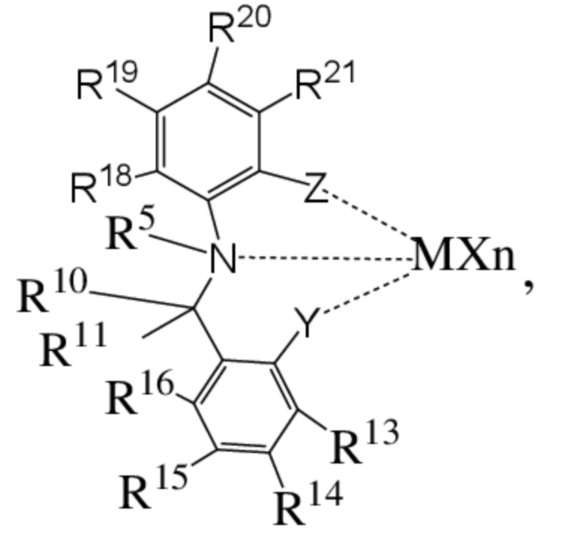

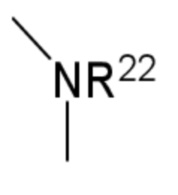

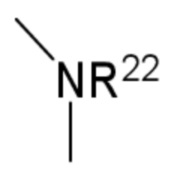

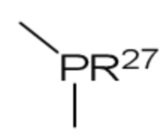

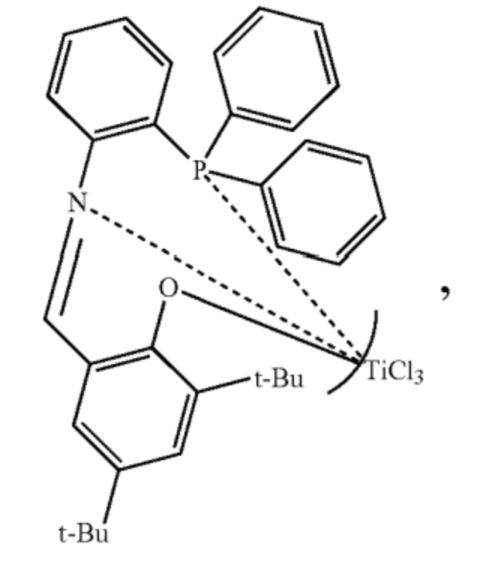

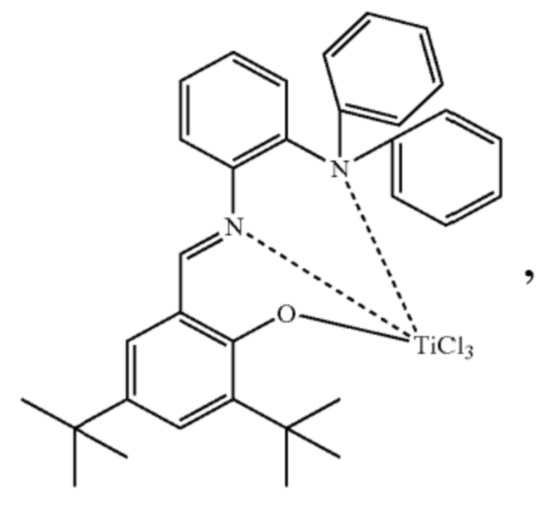

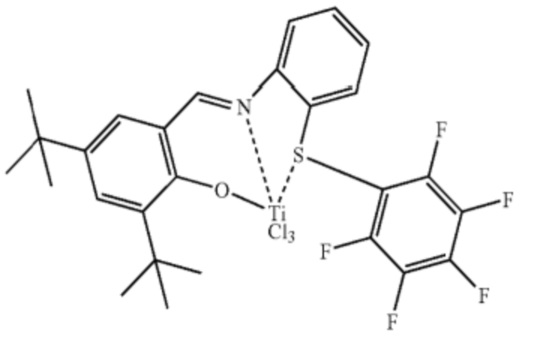

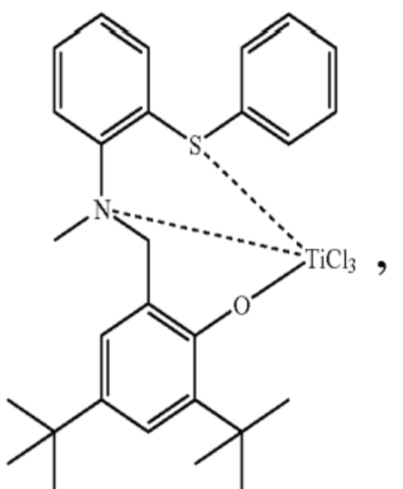

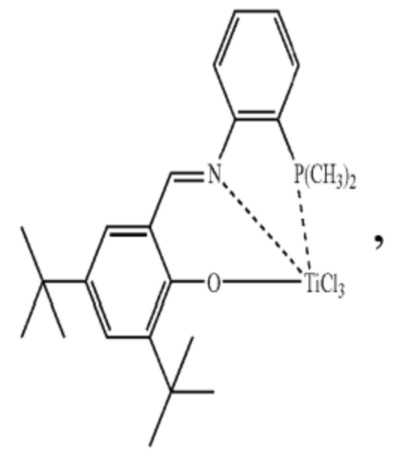

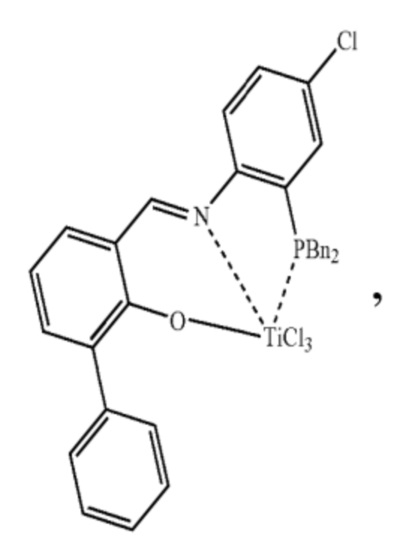

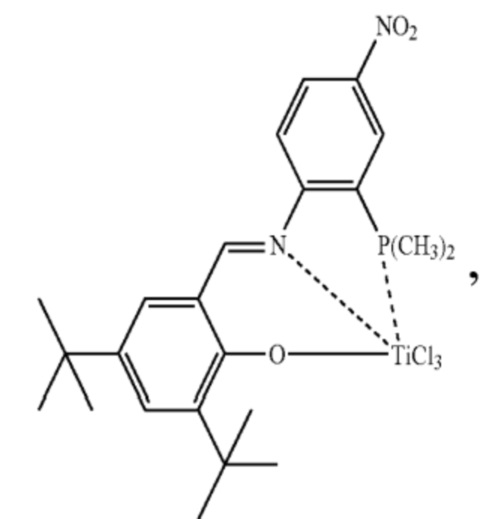

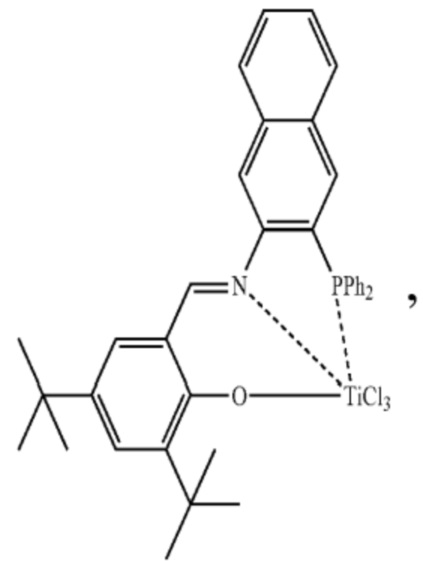

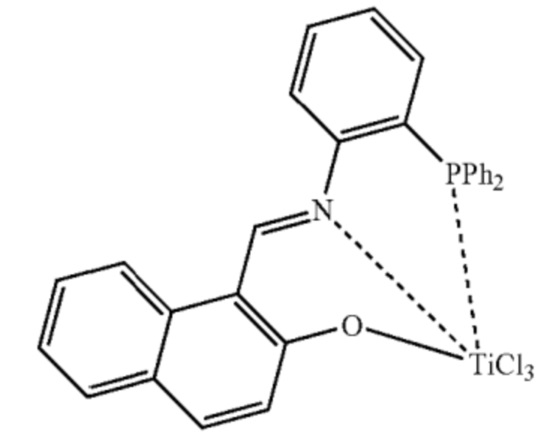

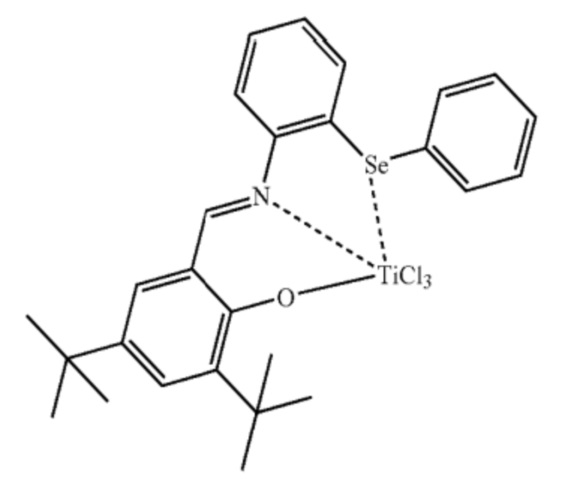

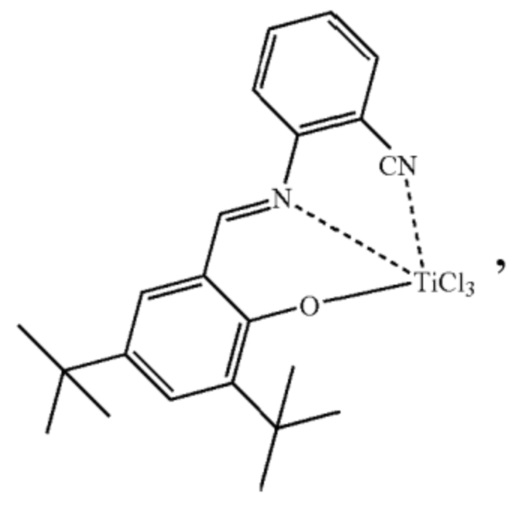

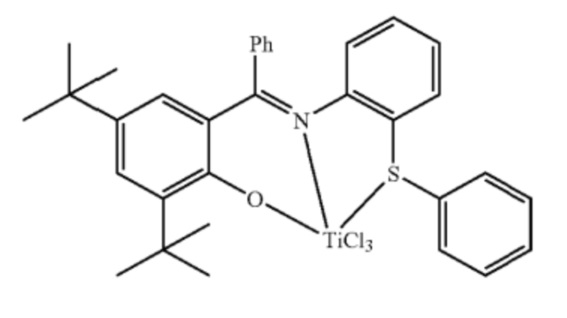

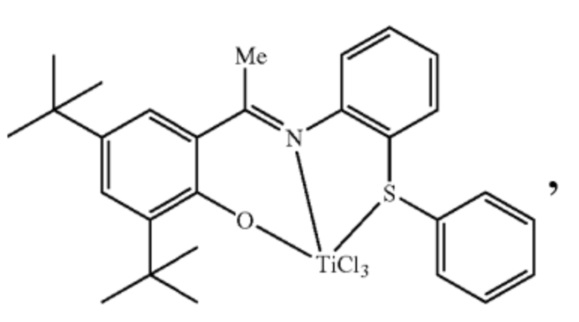

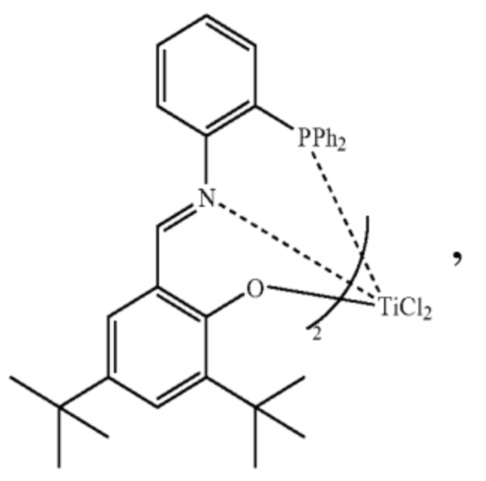

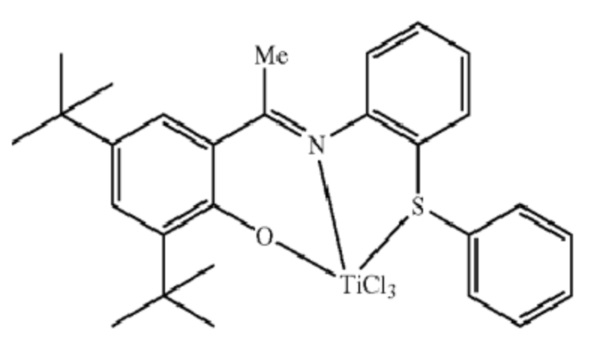

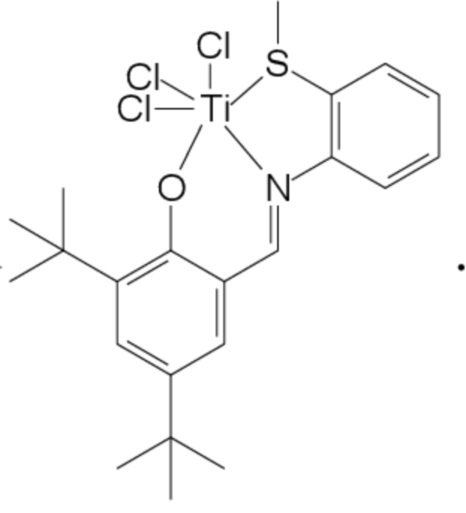

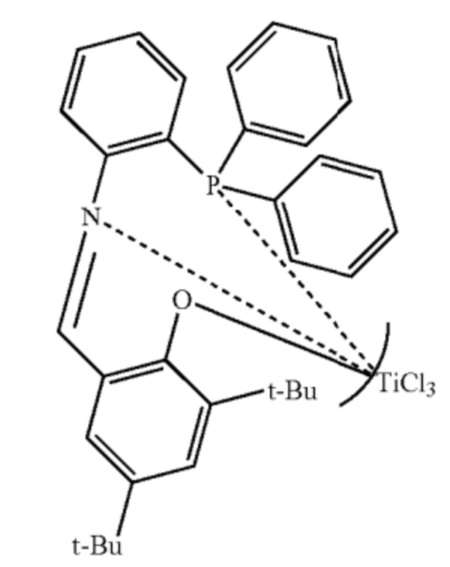

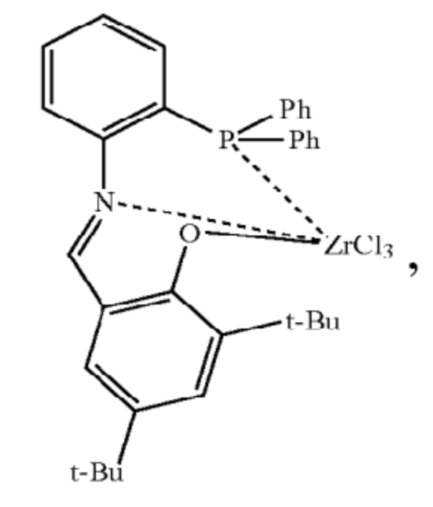

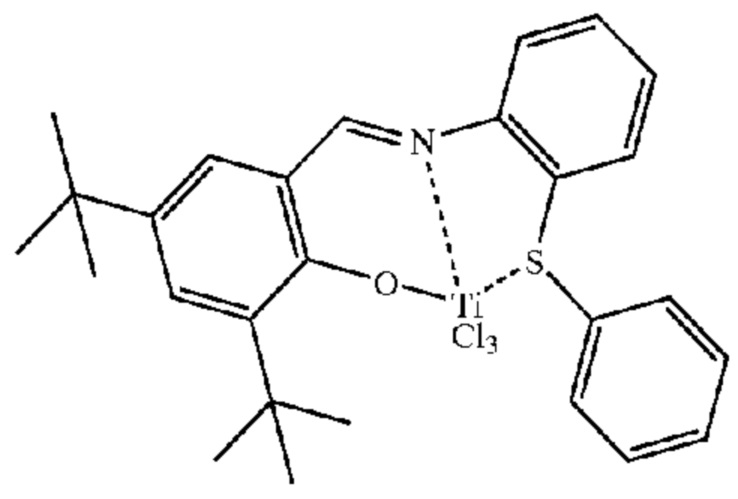

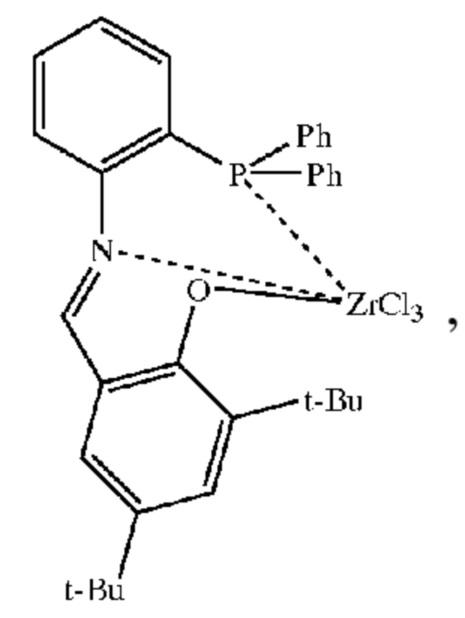

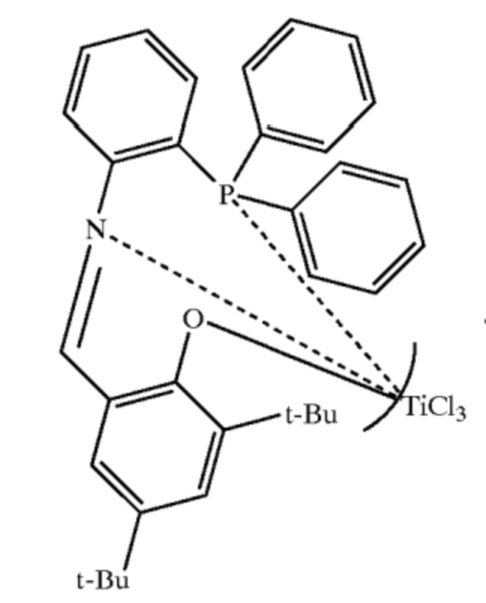

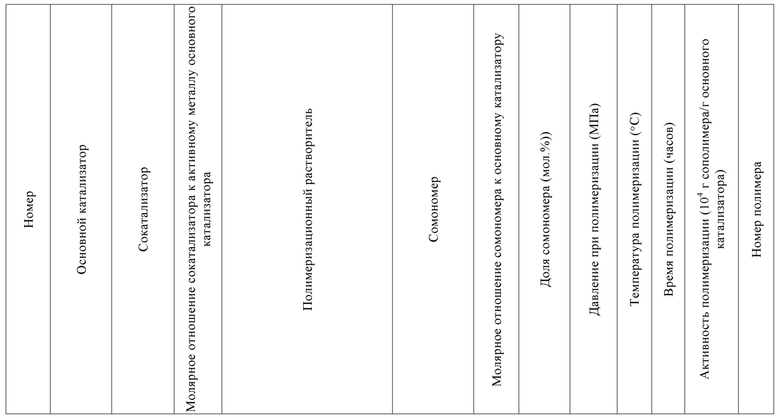

В качестве указанного алкильного производного металла Группы IVB, например, могут быть перечислены следующие: тетраметилтитан (Ti(CH3)4), тетраэтилтитан (Ti(CH3CH2)4), тетраизобутилтитан (Ti(i-C4H9)4), тетра-н-бутилтитан (Ti(C4H9)4), триэтилметилтитан (Ti(CH3)(CH3CH2)3), диэтилдиметилтитан (Ti(CH3)2(CH3CH2)2), триметилэтилтитан (Ti(CH3)3(CH3CH2)), триизобутилметилтитан (Ti(CH3)(i-C4H9)3), диизобутилдиметилтитан (Ti(CH3)2(i-C4H9)2), триметилизобутилтитан (Ti(CH3)3(i-C4H9)), триизобутилэтилтитан (Ti(CH3CH2)(i-C4H9)3), диизобутилдиэтилтитан (Ti(CH3CH2)2(i-C4H9)2), триэтилизобутилтитан (Ti(CH3CH2)3(i-C4H9)), три-н-бутилметилтитан (Ti(CH3)(C4H9)3), ди-н-бутилдиметилтитан (Ti(CH3)2(C4H9)2), триметил-н-бутилтитан (Ti(CH3)3(C4H9)), три-н-бутилэтилтитан (Ti(CH3CH2)(C4H9)3), ди-н-бутилдиэтилтитан (Ti(CH3CH2)2(C4H9)2), триэтил-н-бутилтитан (Ti(CH3CH2)3(C4H9)), и тому подобные; тетраметилцирконий (Zr(CH3)4), тетраэтилцирконий (Zr(CH3CH2)4), тетраизобутилцирконий (Zr(i-C4H9)4), тетра-н-бутилцирконий (Zr(C4H9)4), триэтилметилцирконий (Zr(CH3)(CH3CH2)3), диэтилдиметилцирконий (Zr(CH3)2(CH3CH2)2), триметилэтилцирконий (Zr(CH3)3(CH3CH2)), триизобутилметилцирконий (Zr(CH3)(i-C4H9)3), диизобутилдиметилцирконий (Zr(CH3)2(i-C4H9)2), триметилизобутилцирконий (Zr(CH3)3(i-C4H9)), триизобутилэтилцирконий (Zr(CH3CH2)(i-C4H9)3), диизобутилдиэтилцирконий (Zr(CH3CH2)2(i-C4H9)2), триэтилизобутилцирконий (Zr(CH3CH2)3(i-C4H9)), три-н-бутилметилцирконий (Zr(CH3)(C4H9)3), ди-н-бутилдиметилцирконий (Zr(CH3)2(C4H9)2), триметил-н-бутилцирконий (Zr(CH3)3(C4H9)), три-н-бутилэтилцирконий (Zr(CH3CH2)(C4H9)3), ди-н-бутилдиэтилцирконий (Zr(CH3CH2)2(C4H9)2), триэтил-н-бутилцирконий (Zr(CH3CH2)3(C4H9)), и тому подобные; тетраметилгафний (Hf(CH3)4), тетраэтилгафний (Hf(CH3CH2)4), тетраизобутилгафний (Hf(i-C4H9)4), тетра-н-бутилгафний (Hf(C4H9)4), триэтилметилгафний (Hf(CH3)(CH3CH2)3), диэтилдиметилгафний (Hf(CH3)2(CH3CH2)2), триметилэтилгафний (Hf(CH3)3(CH3CH2)), триизобутилметилгафний (Hf(CH3)(i-C4H9)3), диизобутилдиметилгафний (Hf(CH3)2(i-C4H9)2), триметилизобутилгафний (Hf(CH3)3(i-C4H9)), триизобутилэтилгафний (Hf(CH3CH2)(i-C4H9)3), диизобутилдиэтилгафний (Hf(CH3CH2)2(i-C4H9)2), триэтилизобутилгафний (Hf(CH3CH2)3(i-C4H9)), три-н-бутилметилгафний (Hf(CH3)(C4H9)3), ди-н-бутилдиметилгафний (Hf(CH3)2(C4H9)2), триметил-н-бутилгафний (Hf(CH3)3(C4H9)), три-н-бутилэтилгафний (Hf(CH3CH2)(C4H9)3), ди-н-бутилдиэтилгафний (Hf(CH3CH2)2(C4H9)2), триэтил-н-бутилгафний (Hf(CH3CH2)3(C4H9)), и тому подобные.