Изобретение относится к процессу получения стального сплава, содержащего ванадий, для применения, например, в производстве стали.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ производства ванадийсодержащего агломерата, включающий смешивание отработанного катализатора гидроконверсии сырья, содержащего тяжелые углеводороды, с остальными компонентами шихты, окускование и спекание.

Из полученного агломерата в восстановительных условиях плавят ванадиевый ферросплав.

Недостатком изобретения является недостаточная эффективность использования указанных отходов при производстве ванадиевых ферросплавов.

Технической задачей изобретения является создание экологически и экономически выгодной технологии производства ванадиевых сплавов и промежуточного продукта /агломерата/ из отработанных катализаторов.

Это достигается тем, что процесс изготовления агломератов, содержащих ванадий, включает приготовление катализатора гидроконверсии на основе железа, содержащего ванадий, сжигание отработанного катализатора в присутствии окислителя до тех пор, пока содержание серы отработанного катализатора не уменьшится до 2% или меньше по весу, измельчение отработанного катализатора до размеров частиц, пригодных для желаемого использования, смешивание отработанного катализатора с железосодержащим минералом и вяжущим веществом, для образования агломерата, содержащего ванадий, и затвердевание содержащего ванадии агломерата посредством пироматериала.

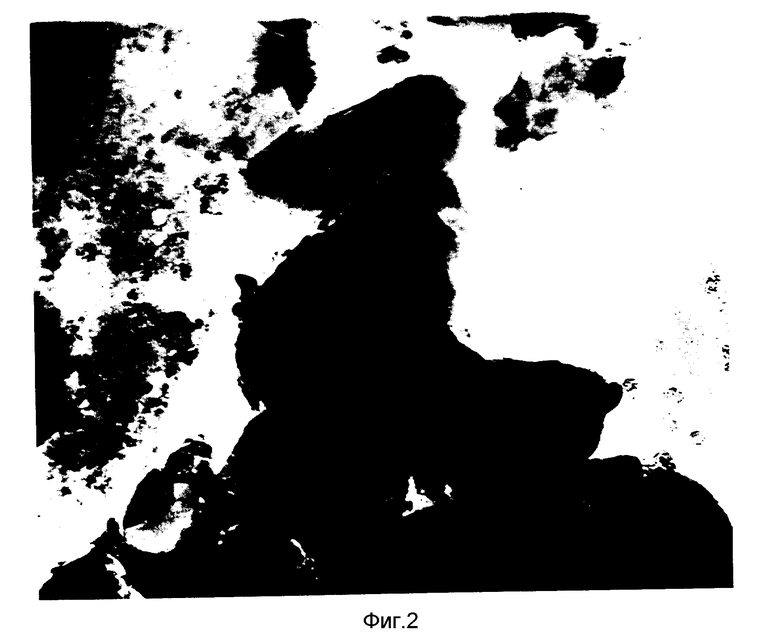

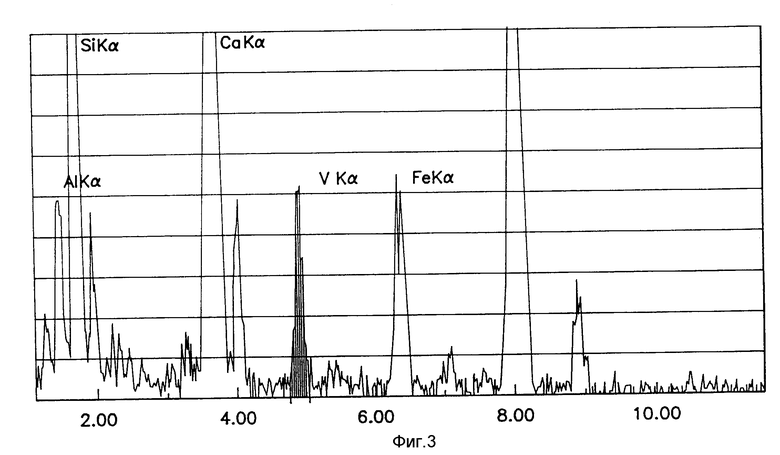

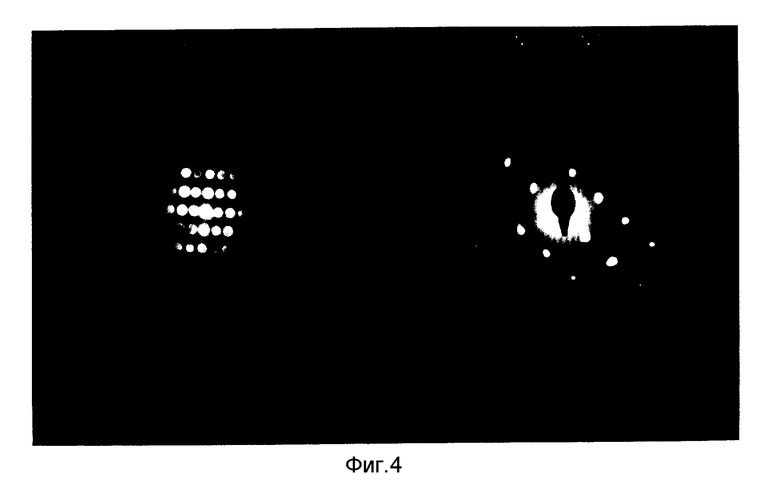

При анализе с помощью аналитического электронного микроскопа /AEM/ ванадиевые смеси, содержащиеся в таком агломерате, демонстрируют структуру, соответствующую твердому раствору оксида железа и пентоксиду ванадия с химическим составом обобщенного вида как xFe2O3yY2O5, что подтверждается микрофотографией частиц, электронной дифрактограммой и химическим анализом, как будет описано более полно ниже.

В течение процесса измельчение отработанного катализатора должно продолжаться до тех пор, пока не получится материал с частицами, пригодными для конечной цели, когда материал в форме частиц агломерируется с вяжущим веществом, например, в форме окатышей, брикетов или спеченного агломерата, что позволяет легко регулировать количество ванадия, которое должно быть добавлено к конечному продукту из стали.

Типичный отработанный катализатор, используемый в предложенном процессе, должен иметь содержание железа, измеренного как оксид железа, 20 99% по весу и содержание ванадия, измеренного как пентоксид ванадия, 0,2 10% по весу. Скорее всего отработанный катализатор будет иметь значительное количество серы, что менее желательно. С этой целью катализатор сжигается и окисляется, чтобы уменьшить содержание серы до допустимых уровней, т.е. 2% или меньше, а еще лучше 1% или меньше по весу.

В соответствии с изобретением агломерат, содержащий ванадий, затем подвергается дальнейшей обработке для получения стальных сплавов, содержащих ванадий. Процесс обработки включает следующие этапы: измельчение содержащего ванадий агломерата для получения измельченного агломерата, содержащего ванадий, смешивание измельченного агломерата, содержащего ванадий, со стандартным измельченным железным агломератом для получения смешанного измельченного агломерата и плавление смешанного измельченного агломерата при восстановительных условиях для получения стального сплава, содержащего ванадий.

Вышеуказанный этап смешивания измельченного агломерата, содержащего ванадий, со стандартным измельченным агломератом чугуна может быть осуществлен в соотношении по весу ванадиевого агломерата и железного агломерата не более 1 10.

Все вышесказанное представляет собой процесс получения экономически выгодных исходных материалов для производства стальных сплавов, содержащих ванадий, этот процесс может быть эффективно использован в различных известных процедурах изготовления стали. Более того, найдено применение отработанного катализатора гидроконверсии, который иначе потребовал бы дорогостоящего и экологически неприемлемого использования.

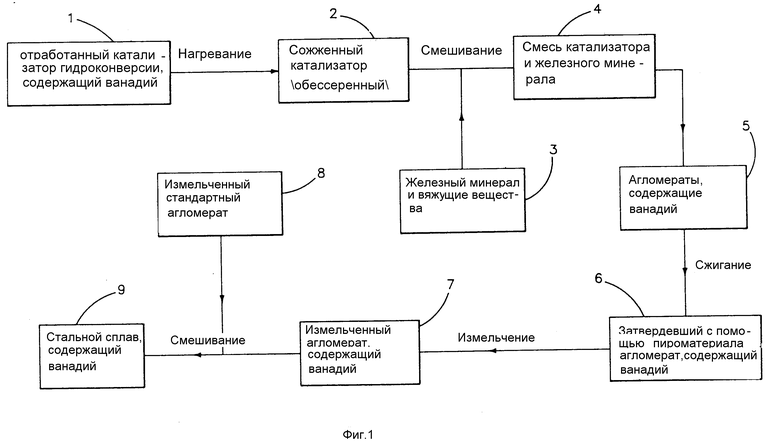

На фиг. 1 показана блок-схема, иллюстрирующая различные этапы процесса в соответствии с изобретением; на фиг. 2 микрофотография частицы катализатора; на фиг. 3 химический анализ частицы, показанной на фиг. 2; на фиг. 4 - электронная дифрактограмма частицы, показанной на фиг. 2, иллюстрирующая состав ванадия в содержащем ванадий агломерате, полученном в соответствии с изобретением.

Как показано на фиг. 1, процесс производства стальных сплавов, содержащих ванадий включает этапы: получение 1 отработанного катализатора гидроконверсии, содержащего ванадий, сжигание 2 отработанного катализатора в присутствии окислителя до тех пор, пока содержание серы уменьшится до допустимых уровней, желательно 2% или меньше, а еще лучшее до 1% или меньше, измельчение отработанного катализатора до желаемого размера частиц, смешивание 3 5 отработанного катализатора с железным минералом и вяжущим веществом для образования агломерата, содержащего ванадий, и затвердевание 6 агломерата, содержащего ванадий, посредством пироматериала.

Полученный таким образом затвердевший агломерат содержит ванадиевые составы в форме твердого раствора оксида железа и пентоксида ванадия. Частица такого затвердевшего с помощью пироматериала агломерата показана на фиг. 2, химический состав этой частицы представлен на фиг. 3. В этом агломерате ванадий остается в общей матрице с железом. Данный агломерат имеет химический состав, представленный в общем виде формулой xFe2O3yY2O5, что подтверждается электронной дифрактограммой на фиг. 4.

Как показано на фиг. 1, содержащий ванадий агломерат, затвердевший с помощью пироматериала, затем подвергается обработке для получения стальных сплавов, содержащих ванадий, в соответствии с процессом, включающим этапы: измельчание 7 агломерата, содержащего ванадий, смешивание 8 содержащего ванадий агломерата с измельченным железным агломератом и плавление 9 смеси при восстановительных условиях для получения стального сплава, содержащего ванадий.

Как уже отмечалось, желательно, чтобы отработанный катализатор был таким, который используется в процессе гидроконверсии для переработки исходного материала тяжелого углеводорода, при этом содержание оксида железа в отработанном катализаторе должно составлять 20 99 мас. а общее содержание ванадия, измеренного как пентоксид ванадия, должно быть 0,2 10 мас. Учитывая верхний предел содержания ванадия, более высокое содержание ванадия было бы желательно, но ожидать такого значения не следует.

Согласно предпочитаемому варианту изобретения отработанный катализатор, содержащий ванадий, сжигается при температуре 400 1200oC, а наиболее желательно при температуре 700 1000oC, в присутствии окисляющего вещества, которое может быть выбрано из группы, состоящей из воздуха, кислорода или смесей воздуха и кислорода, чтобы десульфуризовать отработанный катализатор до получения уровня серы в нем 2% или меньше. Наиболее желательно, чтобы процесс десульфуризации продолжался до уровня серы, равного 1% или меньше.

Сожженный отработанный катализатор затем измельчается до размера частиц, который необходим для агломерации. При таких обстоятельствах размер частиц должен быть выбран в зависимости от предпочитаемой формы конечного агломерата. Такие формы могут, например, включать окатыши, брикеты или спеченный агломерат.

Измельченный отработанный катализатор в форме частиц, согласно предпочитаемому варианту, затем смешивается с сырым железным минералом для получения смеси, имеющей содержание отработанного катализатора меньше или равное 75% желательно меньше или равное 50% Однако 100%-ный отработанный катализатор без добавления сырого железа может подвергаться дальнейшей обработке. Железный минерал, который смешивается с отработанным катализатором и вяжущим веществом, может быть любым пригодным железным минералом, обычно применяемым в сталеплавильной промышленности. Вяжущее вещество может быть выбрано из гидроксида кальция, бентонита или извести.

Смесь затем агломерируется в желаемую форму и подвергается стандартному способу затвердевания посредством пироматериала. Именно на этой стадии было обнаружено, что ванадий остается в железной матрице, как отмечалось ранее и как представлено на фиг. 4.

Для приготовления стального сплава, содержащего ванадий, затвердевший агломерат, содержащий ванадий, затем измельчается. Желательно, чтобы процесс измельчения происходил в присутствии водорода и моноксида углерода при стандартных условиях измельчения. Измельченный агломерат, содержащий ванадий, затем смешивается со стандартным измельченным железным агломератом в соотношении не более 1 10. Такое соотношение должно быть выбрано с учетом желаемого состава конечного стального сплава, содержащего ванадий. Эта смесь из ванадиевого и железного агломератов затем подвергается плавлению, желательно при температуре 1500 1700oC и при восстановительных условиях в процессе плавки с целью получения стального сплава, содержащего ванадий. Важно поддерживать восстановительные условия в процессе плавления, так как содержание ванадия в конечном продукте значительно уменьшается при окислительных условиях. Таким образом, плавление осуществляется в условиях восстановительной атмосферы, и сам процесс поддерживается в условиях восстановительной окружающей среды. Этот важный момент показан ниже путем сравнения результатов примера 1 и примера 2.

Использование такой процедуры показывает, что стальные сплавы могут быть изготовлены в соответствии с этой процедурой, имея содержание ванадия примерно 60% которое было введено вначале процедуры в отработанный катализатор. Однако, очевидно, что настоящее изобретение описывает экономически выгодное и желаемое применение отработанных катализаторов гидроконверсии, а также представляет экономически выгодный источник ванадия для использования в процессах изготовления стали.

Пример 1. Этот пример демонстрирует переход ванадия из указанного выше отработанного катализатора к стальному сплаву, содержащему ванадий, используемый, как уже сказано, в сталеплавильной промышленности.

В соответствии с целью настоящего примера отработанный катализатор гидроконверсии представлен природным железным минералом, который использовался в качестве катализатора в гидроконверсии тяжелых масел и который имеет следующий химический состав:

Fe, мас. 44,5

S, мас. 21,3

C, мас. 30,6

V, ppm 9968

Ni, ppm 1984

Si, ppm 4797

Al, ppm 8142

Использованный железный минерал был представлен гематитом с Сорро Боливара, Эстадо Боливара, на юге Венесуэлы.

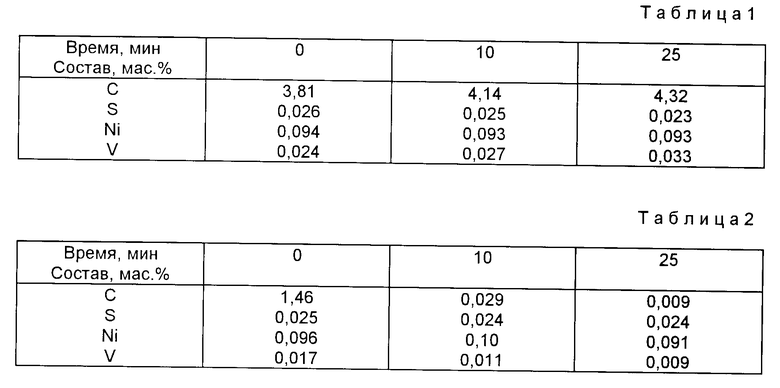

Отработанный катализатор и железный минерал измельчались до материала в форме частиц, пригодного для изготовления окатышей, а затем смешивались для получения смеси, содержащей по 50% каждого компонента. Эта смесь в форме частиц была затем гранулирована и обожжена. Полученные затвердеванием с помощью пироматериала окатыши были затем измельчены стандартным способом измельчения, и измельченные окатыши, содержащие ванадий (его содержание составило 0,22 мас. ), были смешаны с измельченными железными окатышами, при этом соотношение окатышей, содержащих ванадий, к железным составило 1 5. Углерод был добавлен в достаточном количестве для получения восстановленной жидкой ванны. Эта смесь затем направлялась в индукционную печь мощностью 75 кВт, плавка проходила при температуре 1600oC. Химический состав полученного сплава был определен по образцам, отобранным после 0, 10 и 25 мин обработки в жидкой ванне. Эти составы представлены в табл. 1.

Как видно из табл. 1, выход ванадия увеличивается со временем. Выход ванадия в процентах в соответствии с этой процедурой составляет 60%

Пример 2. Этот пример продемонстрирует вредное влияние окисляющих условий на последнем этапе плавки. Как отмечалось раньше, условия в течение этого процесса плавления должны быть восстановительными. Для целей этого примера была проведена та же процедура, что и в примере 1, но для обеспечения окисляющих условий был добавлен оксид железа. Полученные в результате этого химические составы, определенные после О, 10 и 25 мин, представлены в табл. 2.

Как видно из табл. 2, окисляющие условия в процессе плавления являются результатом того, что выход ванадия со временем уменьшается. К тому же общий выход уменьшается с 60% по примеру 1, до всего лишь 16% при окисляющих условиях. Важность восстановительных условий на этапе плавления несомненна.

Изобретение может быть воплощено в других формах или осуществлено другими способами, не отступая от его существенных характеристик. Настоящие варианты поэтому должны быть рассмотрены во всех отношениях как показательные, но ни в коем случае не ограничительные, при этом область изобретения указана в прилагаемой формуле изобретения и все изменения, которые появляются в пределах значения и области равноценности, должны быть здесь приняты во внимание.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГЛОМЕРАТ ДЛЯ ОБРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО ЧУГУНА В КОНВЕРТЕРЕ | 2010 |

|

RU2434061C1 |

| Шихта для получения ванадиевого агломерата | 1982 |

|

SU1057567A1 |

| Способ выплавки низколегированной ванадийсодержащей стали | 2016 |

|

RU2626110C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ НЕФТЯНЫХ ФРАКЦИЙ ПО Slurry-ТЕХНОЛОГИИ, ОБЕСПЕЧИВАЮЩИЙ ИЗВЛЕЧЕНИЕ МЕТАЛЛОВ КАТАЛИЗАТОРА И СЫРЬЯ, ВКЛЮЧАЮЩИЙ СТАДИЮ ПРОМЫВКИ | 2011 |

|

RU2567232C2 |

| Флюс для получения ванадийсодержащего агломерата | 1987 |

|

SU1615202A1 |

| СПОСОБ ПЕРЕРАБОТКИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ НИЗКОКРЕМНИСТОГО ВАНАДИЙСОДЕРЖАЩЕГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2014 |

|

RU2566230C2 |

| СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1998 |

|

RU2167944C2 |

| ШИХТА ГРАНУЛИРОВАННАЯ ВАНАДИЙСОДЕРЖАЩАЯ ДЛЯ ОКИСЛИТЕЛЬНОГО ОБЖИГА | 2019 |

|

RU2705838C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| Флюс для обработки ванадийсодержащего чугуна | 1982 |

|

SU1067057A1 |

Сущность изобретения: процесс производства агломерата, содержащего ванадий, включает получение отработанного катализатора гидроконверсии на основе чугуна, содержащего ванадий, сжигание отработанного катализатора в присутствии окислителя до тех пор, пока содержание серы в нем не уменьшится до 2% или меньше по весу, измельчение отработанного катализатора до размера частиц, пригодных для желаемого использования, смешивание отработанного катализатора с железным минералом и вяжущим веществом для образования агломерата, содержащего ванадий и затвердевание агломерата, содержащего ванадий, посредством пироматериала. Полученные таким образом агломераты представляют структуру твердого раствора оксида железа и пентоксида ванадия. Процесс производства стальных сплавов, содержащих ванадий, из таких агломератов включает этапы: измельчение агломерата, содержащего ванадий, смешивание измельченного агломерата, содержащего ванадий, со стандартным измельченным железным агломератом для получения смешанного измельченного агломерата и плавление смешанного измельченного агломерата при восстановительных условиях для получения стального сплава, содержащего ванадий. 6 с. и 20 з.п. ф-лы, 4 ил., 2 табл.

8. Способ по п. 3, отличающийся тем, что в качестве связующего используют гидроокись кальция, бентонита или известь.

Fe 40 70

V 0,01 10

Ni 0,01 2

Mg 0,01 3

Ca 0,01 5

Si 0,01 5

Al 0,01 5

S < 2

16. Способ производства ванадийсодержащего агломерата, включающий спекание отработанного катализатора гидроконверсии сырья, содержащего тяжелые углеводороды, отличающийся тем, что перед спеканием осуществляют предварительное сжигание отработанного катализатора в присутствии окислителя в течение времени, обеспечивающего снижение содержания серы менее 2% по массе, а после спекания ванадийсодержащий агломерат измельчают.

| Чумаров И.В | |||

| Производство ванадиевых сплавов за рубежом | |||

| - Обзорная информация Института "Черметинформация", серия: Ферросплавное производство | |||

| Вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1997-10-27—Публикация

1993-08-04—Подача