Предлагаемое изобретение относится к области металлургии, а именно к технологии модификации стали соединением на основе церия, а именно карбидом церия (CeC2).

В мировой практике производства сталей неизменной является тенденция замены стандартных углеродистых сталей на экономичные ресурсосберегающие высокопрочные микролегированные стали. В настоящий момент, одним из используемых микролегирующих элементов является церий. Как легирующий элемент церий имеет следующие преимущества: уменьшение вредных примесей в железной матрице, посредством образования соединений с серой фосфором и кислородом, а также измельчение первичного аустенитного зерна при литье, что улучшает жидкотекучесть и понижает пористоть металла. Все выше перечисленное положительно влияет на механические свойства продуктов черной металлургии.

Известны способы модифицирования сталей и чугунов церием, ферроцерием, мишметаллом и церий-лантановым сплавом, применяемыми раздельно.

Известен способ введения церия в виде сплава церия с лантаном 99% чистоты, состоящего из 65% церия и 35% лантана. [Huang, Y., Cheng, G., Li, S. and Dai, W. (2018), Effect of Cerium on the Behavior of Inclusions in H13 Steel. steel research int., 89: 1800371. https://doi.org/10.1002/srin.201800371], в котором модифицирование стали производили в атмосфере вакуума после вакуумной дегазации.

Однако приведенный способ модификации стали обладает большим минусом - температура плавления металлических редкоземельных элементов достаточно низкая, для церия это 798°С. При температуре плавления стали остаточное давление паров в вакууме настолько высокое, что вовремя не соединенный церий с серой и кислородом испарится, что заставляет использовать большее количество лигатуры для получения желаемого результата.

Известен способ легирования высококачественной стали, обработанной алюминием [Geng R, Li J, Shi C. Effect of Ce on inclusion evolution and HAZ mechanical properties of Al-killed high-strength steel. Ironmaking & Steelmaking. 2021;48(7):796-802. doi:10.1080/03019233.2020.1869411], в котором высококачественную сталь обрабатывали сплавом железа и церия FeCe с содержанием церия 10%.

Недостатком данного способа являются так же высокая стоимость лигатуры, а также высокое давление паров расплавленного церия, что дает низкий КПД обработки стали церием.

Так же известен способ модифицирования сверхнизкоуглеродистой стали обработанной алюминием [Ren, Q., Zhang, L. Effect of Cerium Content on Inclusions in an Ultra-Low-Carbon Aluminum-Killed Steel. Metall Mater Trans B 51, 589-600 (2020). https://doi.org/10.1007/s11663-020-01779-y], в котором в переплавленную сталь ЭШП методом добавляли церий в виде FeCe сплава где содержание церия составляло 30%.

Недостатком данного способа так же является стоимость FeCe сплава, что является следствием сложности технологического процесса получения данного сплава. А также хранение данного сплава должно осуществляться в специальных условиях, из-за окисления стружки на воздухе FeCe сплава, которая может достигать 3315°С.

Известен способ легирования высококачественной стали, обработанной алюминием [Geng R, Li J, Shi C. Effect of Ce on inclusion evolution and HAZ mechanical properties of Al-killed high-strength steel. Ironmaking & Steelmaking. 2021;48(7):796-802. doi:10.1080/03019233.2020.1869411], в котором высококачественную сталь обрабатывали сплавом железа и церия FeCe с содержанием церия 10%.

Недостатком данного способа являются так же высокая стоимость лигатуры, а также высокое давление паров расплавленного церия, что дает низкий КПД обработки стали церием.

Также известен способ модифицирования сверхнизкоуглеродистой стали обработанной алюминием [Ren, Q., Zhang, L. Effect of Cerium Content on Inclusions in an Ultra-Low-Carbon Aluminum-Killed Steel. Metall Mater Trans B 51, 589–600 (2020). https://doi.org/10.1007/s11663-020-01779-y], в котором в переплавленную сталь ЭШП методом добавляли церий в виде FeCe сплава где содержание церия составляло 30%.

Недостатком данного способа так же является стоимость FeCe сплава, что является следствием сложности технологического процесса получения данного сплава. А также хранение данного сплава должно осуществляться в специальных условиях, из-за окисления стружки на воздухе FeCe сплава, которая может достигать 3315°С.

За прототип выбран способ введения церия в виде порошка, завернутого в алюминиевую фольгу высокой чистоты 99.99% [Adabavazeh, Z., Hwang, W. & Su, Y. Effect of Adding Cerium on Microstructure and Morphology of Ce-Based Inclusions Formed in Low-Carbon Steel. Sci Rep 7, 46503 (2017). https://doi.org/10.1038/srep46503], в котором модифицирование низкоуглеродистой ферритной стали производили посредством добавления порошкового церия, завернутого в алюминиевую фольгу высокой чистоты, и плавили в печи в атмосфере аргона.

Недостатком данного способа является испарение порошкового церия при температурах плавления стали, а также высокая химическая активность металлического порошкового церия в атмосфере воздуха и его стоимость. Мелкодисперсный порошок церия окисляется на воздухе за считанные минуты. Из-за чего хранение порошковых редкоземельных металлов (РЗМ) должно осуществляться в полностью осушенной атмосфере, инертных газах, либо в вакууме, что значительно повышает стоимость готового изделия.

Технической задачей является создание способа модификации продуктов черной металлургии карбидом церия, используемого в качестве модификатора продуктов черной металлургии с чистотой не менее 99,5%.

Технический результат достигается за счет введение церия в сталь в виде его карбида (CeC2), который размещается на дне плавильного агрегата, под металлической шихтой, в количестве 0,06 мас. % от общей массы шихты, чистота не менее 99,5% подтверждается данными энергодисперсионного рентгеноспектрального анализа, выполненного в соответствии с методикой ГОСТ Р ИСО 22309-2015, что позволяет измельчать литую структуру стали почти в 10 раз.

Предлагаемый способ модификации стали отличается тем, что для легирования используется карбид церия. Полученный продукт придает стали похожие или лучшие свойства, по сравнению с легированием металлическим церием, а именно позволяет измельчать литую структуру стали почти в 10 раз, при этом обладает меньшей стоимостью относительно металлического церия. Это позволяет удешевить технологическую цепочку получения конечного продукта черной металлургии.

Описываемый способ осуществляют следующим образом: на дно плавильного агрегата помещают лигатуру в виде карбида церия, массой от 0,005 до 0,09 г в концентрации 0,01-0,18 мас. % от веса металла. Поверх засыпают порошковую сталь фракцией 20-80мкм. Полученную сталь массой 50 г выплавляют при температуре 1500 оС в плавильном агрегате при давлении 0,5⋅103 мбар в атмосфере аргона или в вакууме в течении 5 минут до полного растворения карбида церия. Температура плавления карбида церия превышает 2200°С, однако при температуре плавления сталей и чугунов 1147 – 1530 °С реакция между лигатурой в виде карбида церия и металлом протекает спокойно, без разбрызгивания и пироэффекта.

Данный способ введения церия позволяет вести процесс переплава как в атмосфере аргона, так и в вакууме, так как карбид церия практически не имеет испарения при температуре плавления продуктов черной металлургии 1147-1530°С в отличие от своих аналогов. Таким образом лигатура в виде карбида церия не плавится, а постепенно реагирует с вредными примесями серой, фосфором и кислородом в жидком металле, что позволяет добиться полной реакции продукта с жидким металлом, образуя глобулярные включения внутри матрицы.

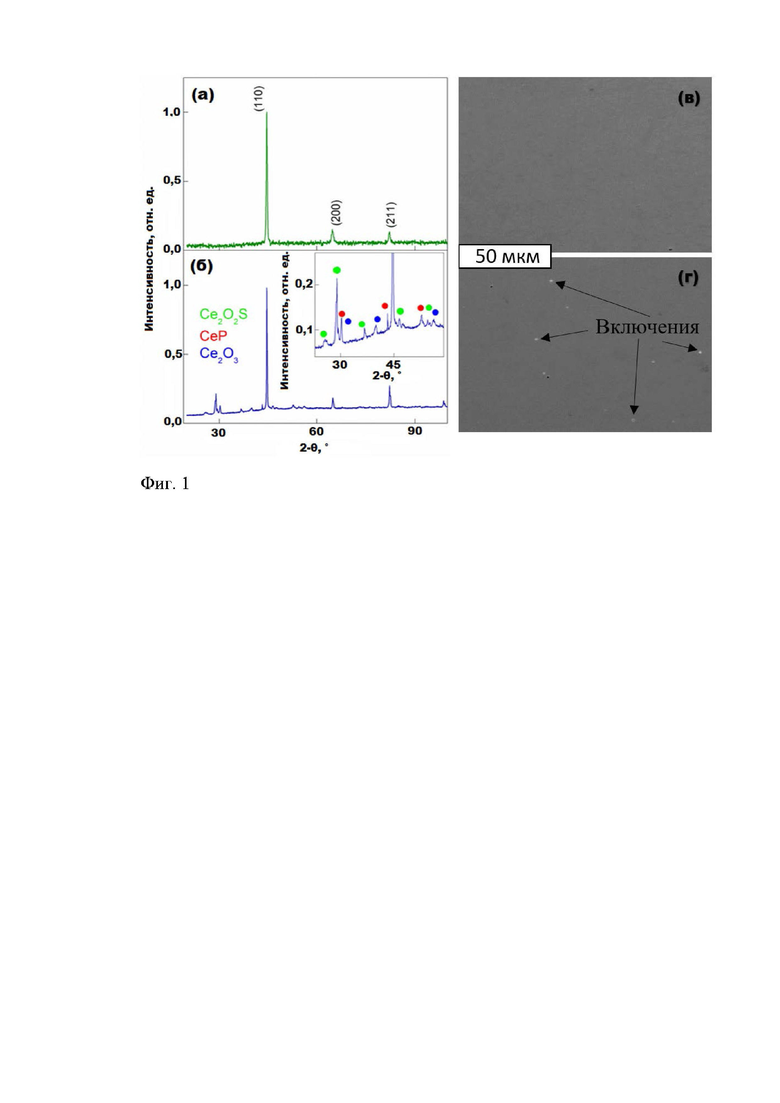

Изобретение поясняется фигурой 1, где показаны результаты микроскопии и рентгенофазового анализа, на которых отчетливо видно появление новых фаз в объеме материала, что присуще металлическому церию. Образование таких соединений как Ce2O2S, CeP, Ce2O3 говорит об уменьшении серы, фосфора и кислорода в матрице. Показаны рентгенограммы и изображения, полученные с помощью сканирующего электронного микроскопа с использованием детектора обратно рассеянных электронов, полученные для эталонной стали (a, в) и стали с добавлением CeC2 (б, г) по примеру 3 и примеру 4. Вставка (б) к Фиг. 1, является крупномасштабной частью соответствующей рентгенограммы.

Примеры осуществления заявленного способа:

Пример 1. Легирование стали марки 40Х13 карбидом церия в концентрации 0,01 %масс. в атмосфере аргона.

На дно плавильного агрегата помещают лигатуру в виде карбида церия массой 0,005 г, поверх засыпается порошковая сталь фракцией 20-80мкм марки 40Х13 массой 49,995 г. Такой порядок закладки компонентов позволяет предотвратить окисление лигатуры при нагревании. В результате получают 50 г легированной стали. Переплав осуществляется при давлении 0,5⋅103 мбар в атмосфере аргона при температуре 1500°С до полного растворения карбида церия в течении 5 минут.

В результате количество образующихся частиц Ce2O2S, CeP, Ce2O3 не превышает 0,015% в связи с нехваткой церия для реакции, вследствие чего измельчение зерна литого образца не достигает значений, указанных в Таблице 1, а очищение проходит не в полной мере.

Пример 2. Легирование стали марки 40Х13 карбидом церия в концентрации 0,18 %масс. в атмосфере аргона.

На дно плавильного агрегата помещают лигатуру в виде карбида церия массой 0,09 г, поверх засыпается порошковая сталь фракцией 20-80 мкм марки 40Х13 массой 49,91 г. В результате получают 50 г легированной стали. Переплав осуществляется при давлении 0,5⋅103 мбар в атмосфере аргона при температуре 1500°С до полного растворения карбида церия в течении 5 минут.

В литой стали остаются агломераты карбида церия со средним размером 20 мкм, что отрицательно сказывается на прочностных характеристиках литого образца.

Пример 3. Легирование стали марки 40Х13 карбидом церия в концентрации 0,06 %масс. в атмосфере аргона.

На дно плавильного агрегата помещают лигатуру в виде карбида церия массой 0,03 г, поверх засыпается порошковая сталь фракцией 20-80 мкм марки 40Х13 массой 49,97 г. В результате получают 50 г легированной стали. Переплав осуществляется при давлении 0,5⋅103 мбар в атмосфере аргона при температуре 1500°С до полного растворения карбида церия в течении 5 минут.

Первоначальное зерно измельчается в 10 раз согласно значениям таблицы 1, кроме того, данная концентрация обеспечивает очищение матрицы стального образца от вредных примесей, что повышает прочностные характеристики литого образца на 20 %.

Пример 4. Легирование стали марки 40Х13 карбидом церия в концентрации 0,06% масс. в вакууме.

На дно плавильного агрегата помещают лигатуру в виде карбида церия массой 0,03 г, поверх засыпается порошковая сталь фракцией 20-80 мкм марки 40Х13 массой 49,97 г. В результате получают 50 г легированной стали. Переплав осуществляется при давлении 0,1⋅10-2 мбар а атмосфере вакуума при температуре 1500°С до полного растворения карбида церия в течении 5 минут.

В результате при переплаве у литого образца уменьшился средний размер зерна согласно таблице 1 и произошло равномерное образование частиц Ce2O2S, CeP, Ce2O3.

Последствием образования частиц в расплаве следует измельчение литой структуры, результаты которой показаны в таблице 1.

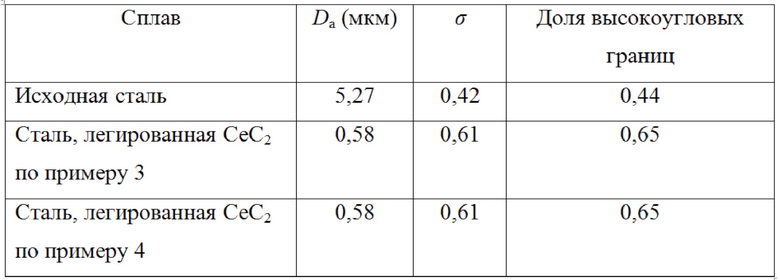

Таблица 1. Характеристики зеренной структуры для исходной стали и стали с добавлением CeC2: средний размер зерна (Da), стандартное отклонение логарифмов размеров зерен (σ), доля высокоугловых границ.

Как видно из результатов, указанных выше, предлагаемый способ модифицирования продуктов черной металлургии карбидом церия, не только не хуже аналогов, указанных выше, а имеет ряд плюсов в сравнении с ними, такие как: возможность переплава как в вакууме, так и в атмосфере аргона, из-за низкого давления паров при температуре плавления, использование данной добавки технологичнее остальных аналогов, при схожих результатах, что влияет на конечную стоимость конечного продукта черной металлургии, реакция жидкой стали с карбидом церия протекает спокойнее без разбрызгивания и пироэффекта, из-за высокой температуры плавления последнего.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИГАТУРЫ НА ОСНОВЕ НИКЕЛЯ И МАГНИЯ | 2007 |

|

RU2347836C1 |

| ЛИГАТУРА ДЛЯ МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СПЛАВОВ | 2004 |

|

RU2270266C2 |

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ДЛЯ БОРИРОВАНИЯ СТАЛИ | 2016 |

|

RU2639258C2 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| ЛИТАЯ ЖАРОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2550457C1 |

| БРИКЕТ ДЛЯ ЛЕГИРОВАНИЯ АЛЮМИНИЕВОГО СПЛАВА | 2015 |

|

RU2590441C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ РАЗЛИЧНОГО ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ | 2018 |

|

RU2688015C1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ | 1995 |

|

RU2089335C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ АЗОТОМ | 2009 |

|

RU2394107C2 |

Изобретение относится к металлургии, а именно к технологии модификации стали соединением на основе церия. В способе на дно плавильного агрегата помещают лигатуру в виде карбида церия в концентрации 0,06 мас.% от общей массы шихты, которую засыпают порошковой сталью и осуществляют плавление при температуре 1500 °С в плавильном агрегате при давлении 0,5⋅103 мбар в атмосфере аргона или в вакууме в течение 5 минут до полного растворения лигатуры. Технический результат заключается в модифицировании стали карбидом церия с чистотой не менее 99,5%, что позволяет измельчать литую структуру стали в 10 раз. 1 ил., 1 табл., 4 пр.

Способ модификации стали, включающий получение расплава стали в плавильном агрегате и модифицирование расплава стали церием, отличающий тем, что на дно плавильного агрегата помещают лигатуру в виде карбида церия в концентрации 0,06 мас.% от общей массы шихты, которую засыпают порошковой сталью и осуществляют плавление при температуре 1500 °С в плавильном агрегате при давлении 0,5⋅103 мбар в атмосфере аргона или в вакууме в течение 5 минут до полного растворения лигатуры.

| Adabavazeh, Z., Hwang, W | |||

| & Su, Y | |||

| Effect of Adding Cerium on Microstructure and Morphology of Ce-Based Inclusions Formed in Low-Carbon Steel | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| ТОРМОЗНОЕ УСТРОЙСТВО ДЛЯ АЭРОПЛАННЫХ КАТАПУЛЬТ | 1928 |

|

SU46503A1 |

| КОМПЛЕКСНЫЙ МОДИФИКАТОР | 2006 |

|

RU2316609C1 |

| СИНТЕТИЧЕСКИЙ СПЛАВ ДЛЯ МЕТАЛЛУРГИИ | 2014 |

|

RU2577660C1 |

| Способ модифицирования стали и сплавов | 1980 |

|

SU950777A1 |

| CN | |||

Авторы

Даты

2025-03-24—Публикация

2024-07-23—Подача