личестве 0,05-0,30% от веса садки и в кОвш в количестве 0,5-0,7% совместно с редкоземельными металлами, согласно изобретению введение кальция в него производят при достижении перегрева металла на 90-350®С Biaiie темрературы плавления и содержания кислррода в нем не более 0,005%, а-в ковш при его заполнении на 1/3 объема вводят кальций совместно с барием в соотношении (4-9)1, и за 7-8 мин перед разливкой вводят сплавы элементов цериевой.группы и комплексные . модификаторы, содержащие 21-87% редкоземельных металлов в количестве О,OQ2-0,01% от веса жидкого металла.

Выбор оптимального перегрева расплавов зависит от типа используемых для модифицирования кальцийсодержащих ферросплавов. Верхний предел перегрева расплава является оптимальным при использовании для модифицирования технического карбида кальция, содержание кальция в котором составляет 50 вес.%, а температура плавления . .Нижний предел перегрева расплава (90°С выше температуры плавления) является оптимальным при модифицировании стали и сплавов кальцием с температурой плавления . Средние значения перегрева расплава (210-250 С выше температуры плавления) могут быть использованы при модифицировании сплавов сиЛикокал цием с температурой плавления 1270-1310 C. Понижение температуры перегрева выше над температурой плавления увеличивает угар модифицирующих добавок , а уменьшение температуры перегрева ниже снижает эффективность модифицирующего воздействия. Кроме того, уменьшение перегрева ниже снижает интенсивность перемешивания и дегазации расплава, а увеличение перегрева более заметно снижает стойкость футеровки печей. Для достижения высокой эффективности модифицирующего воздействия добавок в расплаве должно быть низкое содержание кислорода (менее 0,005 вес.%). Этот предел содержания кислорода выбран потому, что при большем содержании кислорода перед модифицированием в дальнейшем возрастает угар модификаторов и не достигается получение мелкозернистой структуры при соблюдении основных условий защиты метёшла от окисления и даже при использовании вакуумирования его в ковше..

Введение второй порции кальция совместно с барием в соотношении менее 4/1 повышает угар модификаторов, особенно бария, а увеличение соотношения более 9/1 снижает эффективность модифицирующего воздействия. Оптимальным периодом введения кальция и

бария в ковш является время, когда он заполнен на 1/3 его объема расплавом. Введение в более поздний период не обеспечивает равномерного растворения модификатора в объеме расплава, а введение кальция и бария раньше, чем ковш заполнен на 1/3 его объема,ловыаает угар модифицирующих добавок.

При окончательной операции модифицирования перед, разливкой металла в формы сплавами элементов цериевой группы и комплексными модификаторами увеличение содержания в них РЗМ бо- лее 87 вес.% повышает их угар, а снижение содержания менее 21% уменьшает эффективность модифицирующего воздействия. Верхний и нижний пределы содержания сплавов с РЗМ (Or 01 м и 0,002% от веса расплава) выбраны как наиболее подходящие в технологическом отношении и обеспечивающие положительный эффект. Нижний предел выбран потому, что при меньшем содержании; РЗМ не достигается необходимого измельчения первичной структуры металла . Верхний предел содержания РЗМ ,(0,01% от веса металла) выбран потому , что при повышении содержания РЗМ возникает пирозффект и возрастает потеря модификатора. Время заключительной операции модифицирования устанавливают в зависимости от достигнутого перегрева. При низких перегревах расплавов модификаторы с РЗМ вводят за 7 мин перед разливкой металла в формы, а при высоких (до ) - за 3 мин перед разливкой металла в формы. Введение РЗМ раньше 7 мин до разливки металла в.формы увеличивает угар модификаторов, а введение РЗМ менее чем за 3 мин до разливки снижает эффективность их модифицирующего воздействия.

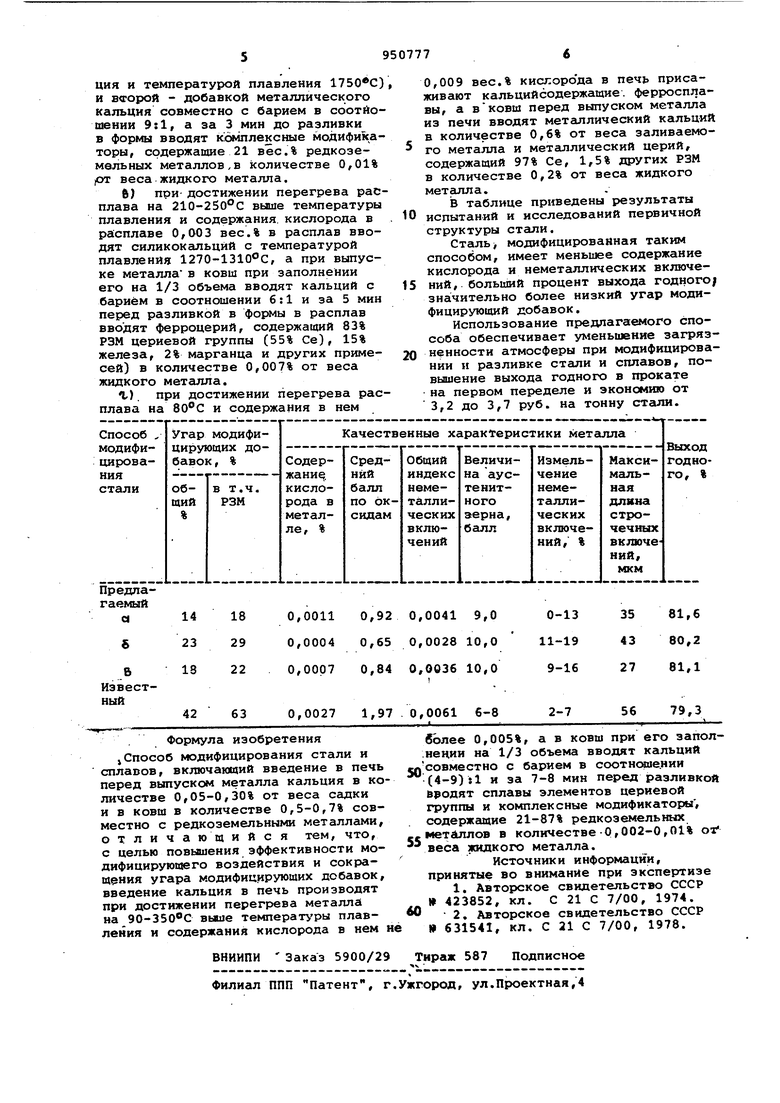

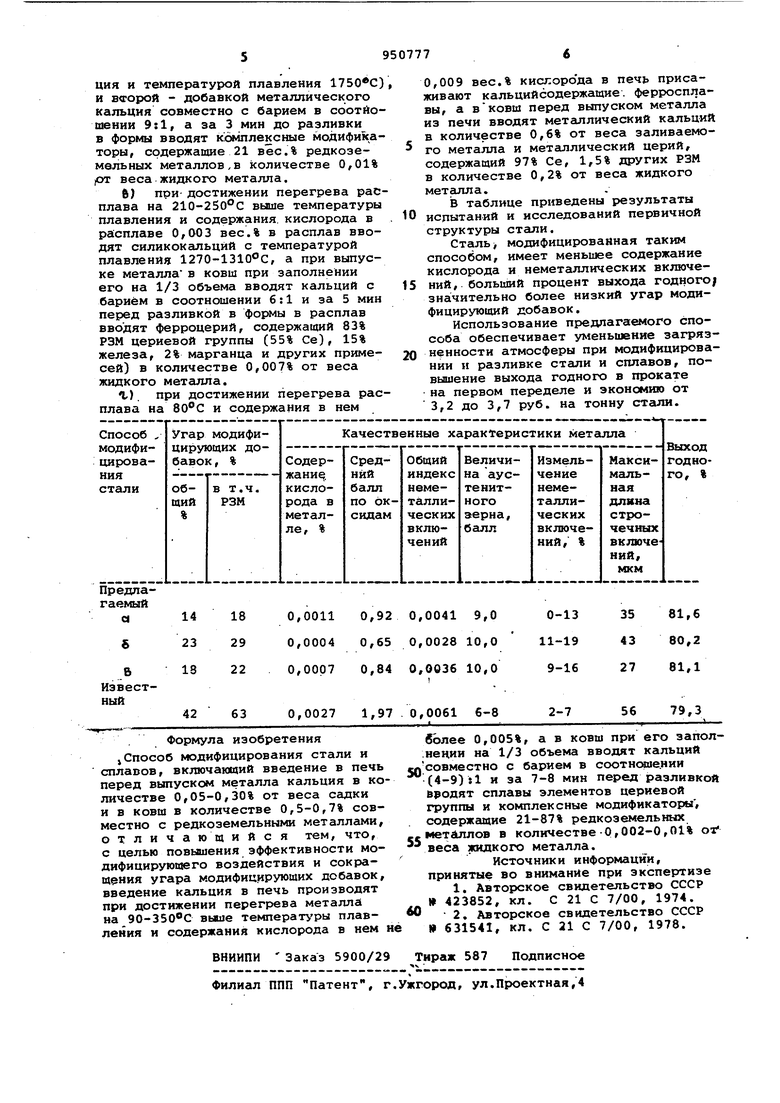

Для всех вариантов технологических процессов модифицирования проведен сопоставительный анализ угара модифицирующих добавок и исследовании структуры металла.

о. введение первой пЬрции кальция производят при достижении перегрева металла на выше температуры плавления и содержании кислорода в расплаве 0,005 вес.%, а второй совместно с барием в соотношении 4:1 в ковш при заполнении его объема на 1/3, а за 7 мин перед разливкой в формы в расплав вводят сплавы элементов цериевой группы и комплексные модификаторы, содержащие 57 вес.% РЗМ в количестве 0,002% от веса жидкого металла..

б. введение первой порций кальция производят при достижении перегрева расплава на выше температуры плавления и содержания кислорода 0,001 вес.% добавкой карбида кальция технического (с содержанием 50% кальция и температурой плавления и гФО{Юй - добавкой металлического кальция совместно с барием в соотйошении 9:1, а за 3 мин до разливки в формы вводят к 6мплексные модификаторы, содержащие 21 вес.% редкоземельных металлов,в количестве 0,01% (ОТ веса жидкого металла.

6) при достижении перегрева расплава на 210-250°С выше температуры плавления и содержания, кислорода в расплаве 0,003 вес.% в расплав вводят силикокальцйй с температурой плавления 1270-1310°С, а при выпуске металла в ковш при заполнении его на 1/3 объема вводят кальций с барием в соотношении 6:1 и за 5 мин перед разливкой в формы в расплав вводят ферроцерий, содержащий 83% РЭМ цериевой группы (55% Се), 15% железа, 2% марганца и других примесей) в количестве 0,007% от веса жидкого металла.

1}. при достижении перегрева расплава на 80°С и содержания в нем

0,009 вес.% кис:г:орода в печь присаживают кальцийсодержащие, ферросплавы, а вковш перед выпуском металла из печи вводят метгшлический кальций в количестве 0,6% от веса заливаемого металла и метгшлический церий, содержащий 97% Се, 1,5% других РЗМ в количестве 0,2% от веса жидкого металла.

В таблице приведены результаты

0 испытаний и исследований первичной структуры стали.

Сталь модифицированная таким способом, имеет меньшее содержание кислорода и неметаллических включе5 НИИ, больший процент выхода годного/ значительно более низкий угар модифицирующий добавок.

Использование предлагаемого способа обеспечивает уменьшение загрязненности атмосферы при модифицировании и разливке стали и сплавов, повышение выхода годного в прокате на первом переделе и экономию от 3,2 до 3,7 руб. на тонну стгши.

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура | 1980 |

|

SU954475A1 |

| Способ получения чугуна с шаровидным графитом | 1987 |

|

SU1534059A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2011 |

|

RU2456349C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2013 |

|

RU2533295C1 |

| Способ раскисления и модифицирования нержавеющей стали | 1989 |

|

SU1675347A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2012 |

|

RU2497955C1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2007 |

|

RU2375463C2 |

| Чугун | 1988 |

|

SU1571096A1 |

| Способ модифицирования литейной стали | 1986 |

|

SU1361182A1 |

| СМЕСЬ ДЛЯ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2231571C1 |

Авторы

Даты

1982-08-15—Публикация

1980-12-11—Подача