Область техники, к которой относится изобретение Настоящее изобретение относится к установке вакуумной дегазации и способу, предусматривающему инертизацию пирофорных порошков, содержащихся в газовых потоках, удаляемых из резервуара, в котором создан вакуум. Обработка путем вакуумной дегазации (ВД-обработка) используется для снижения содержания растворенного газа в расплавленном металле с целью улучшения его характеристик. Установка вакуумной дегазации обычно включает в себя:

(а) резервуар, выполненный с возможностью (подходящий для), при использовании, размещения в нем ковша и соединенный посредством по меньшей мере одного первого трубопровода с

(б) фильтром, и

(в) по меньшей мере один вакуумный насос, выполненный с возможностью создания вакуума в системе и образования газового потока из резервуара через фильтр.

Уровень техники

В сталелитейной промышленности ковши используются для сбора расплавленного металла, который извлекается из плавильной печи, и перемещения его на следующий этап обработки, который может представлять собой вторичную металлургию в агрегате ковш-печь, разливку металла или другой промежуточный этап производственного процесса, такой как дегазация. Расплавленный металл, поступающий в ковш, содержит растворенные газы, в основном связанные с процессом плавки: для производства некоторых продуктов нет необходимости удалять эти газы перед разливкой, однако для других производств рекомендуется принять меры к их удалению. Для удаления газов из расплавленного металла проводится процесс дегазации, который заключается в размещении ковшей с расплавленной сталью внутри резервуара с герметично уплотненной крышкой, в котором создается вакуумная атмосфера с помощью подходящей системы насосов: например, ковши подвергаются воздействию вакуума, которому обычно соответствует давление менее 1 мбар на так называемой стадии высокого вакуума. Вакуум вызывает ослабление связей между молекулами расплавленной стали, вследствие чего растворенные летучие газы устремляются вверх и могут быть удалены с помощью вытяжки. Быстрая откачка имеет важное значение, потому что расплавленный металл постоянно охлаждается во время обработки. Однако слишком быстрая откачка может привести к вспениванию шлака, разбрызгиванию и выплескиванию материалов, что обусловливает необходимость контроля процесса откачки во избежание внепланового технического обслуживания. Современные установки вакуумной дегазации (ВД), работающие на основе механических вакуумных насосов, характеризуются тем, что они вырабатывают в более или менее высоком процентном соотношении порошки, которые обладают высокими пирофорными свойствами и всасываются вместе с газами, удаляемыми из резервуара установки дегазации. Эти порошки образуются в ковше во время обработки под вакуумом и могут воспламениться в результате реакции при первом контакте с воздухом. Этот чреватый воспламенением контакт обычно происходит в рукавном фильтре, который представляет собой часть концевой секции вытяжной системы. Вообще говоря, такие рукава обычно изготавливаются из ткани и предназначены для фильтрации остаточных порошков, содержащихся в отходящих газах, которые к этому участку вытяжной системы подходят уже остывшими. Однако присутствие кислорода, содержащегося в воздухе в этой секции, может вызвать экзотермические реакции с пирофорными порошками, что сопряжено с очевидными рисками для операторов и установки в ходе процессов выгрузки и утилизации. Воспламенение фильтра влечет за собой негативные последствия в виде повреждения фильтрующих рукавов и прекращения эксплуатации установки, то есть потери производительности в сочетании с затратами на замену фильтрующих рукавов.

Для снижения этого риска необходимо осуществить отделение и/или уменьшение концентрации содержащихся в газе порошков перед его поступлением в фильтр. Уменьшение концентрации порошков обеспечивает частичную нейтрализацию их способности к самовоспламенению, а также дальнейшее охлаждение. Для получения этого эффекта в решениях, соответствующих уровню техники, предлагается добавлять в газовый поток перед поступлением в фильтр инертный холодный дисперсный материал, например частицы стекла, как описано, например, в публикациях US 3514866 и US 5022897.

Раскрытие изобретения

Целями изобретения являются преодоление вышеуказанных недостатков и создание установки и альтернативного способа вакуумной дегазации, которые позволяют осуществлять охлаждение и уменьшение концентрации пирофорных порошков, содержащихся в удаляемых газах, то есть контролировать реакционную способность пирофорных порошков таким образом, чтобы перевести их в безопасное состояние или значительно снизить их опасность до того, как они попадут для сбора в фильтр, что позволяет сохранить срок службы последнего, а также снизить, после прохождения фильтра, их опасность при транспортировке и хранении. Еще одной целью изобретения является создание установки и способа вакуумной дегазации, которые не требуют или, по меньшей мере, требуют в меньшей степени добавления в процесс извне инертного материала.

Прочие цели или преимущества изобретения станут очевидными из приведенного ниже описания.

Первым объектом изобретения, обеспечивающим достижение указанной цели, является установка вакуумной дегазации, соответствующая приведенному выше определению и дополнительно содержащая:

(г) подающее устройство/дозатор, выполненное с возможностью подачи в него порошков, предварительно отделенных от фильтра, причем выпускной канал упомянутого подающего устройства соединен с упомянутым первым трубопроводом, соединяющим резервуар с фильтром.

Подача в подающее устройство порошков, отделенных от фильтра, может осуществляться иным способом, например путем транспортировки вручную порошков в специальных пакетах от фильтра к подающему устройству. Заполнение подающего устройства предпочтительно осуществляется автоматически путем извлечения порошков с помощью насосной системы из емкости, в которую поступают порошки из фильтра, и подачи их по второму трубопроводу во впускной канал подающего устройства.

Для достижения этой цели, то есть для подачи в подающее устройство порошков, отделенных фильтром, в предпочтительном варианте осуществления изобретения впускной канал подающего устройства соединен через второй трубопровод с емкостью для сбора порошков из фильтра. Из емкости для сбора упомянутые порошки могут транспортироваться (например, с помощью пневматических систем, механических конвейеров или других средств) в систему хранения, подходящую для размещения этих порошков в контакте с окружающей атмосферой с целью их окисления, перед отправкой их в систему дозирования. Ясно, что окисление может также осуществляться непосредственно кислородом или смесями кислородсодержащих газов, таких как воздух, которые специально вводятся в отфильтрованные порошки.

Подающее устройство может относиться к разным типам и быть активным или пассивным, то есть могут использоваться средства (такие как шнеки, конвейерные ленты, пневмотранспортеры), которые активно вводят инертные порошки, и средства, в которых не используются подвижные части, такие как саморазгружающиеся бункеры (воронки) и т.д.

Применение воронки для подачи, без существенных остатков, порошков в первый трубопровод позволяет оптимальным образом использовать действие силы тяжести, которое сочетается с эффектом всасывания, осуществляемого первым трубопроводом, с которым соединена воронка.

Фильтр вытяжной системы предпочтительно представляет собой рукавный фильтр или другой фильтр, используемый в соответствии с его обычным назначением в данной отрасли. Струя газа, периодически закачиваемого внутрь рукавов, создает весьма интенсивную волну, производящую встряхивание и способствующую отделению и осаждению частиц, отложившихся снаружи рукавов. Этим обеспечивается сбор порошков в емкость, расположенную под фильтром.

В одном из предпочтительных вариантов реализации установки, предлагаемой в изобретении, между резервуаром и фильтром предусмотрен пылеуловитель, например циклон, расположенный по потоку до упомянутого дозирующего устройства и выполненный с возможностью удаления наиболее крупных частиц порошка (в идеальном случае уже подвергнутого предварительному термическому измельчению), которые осаждаются в соответствующей емкости для сбора из-за снижения скорости при попадании внутрь пылеуловителя. Порошки, не отделенные циклоном, предпочтительно имеют для по меньшей мере 70 мас.% размер менее 1 мкм. Кроме того, неотделенные порошки предпочтительно имеют для по меньшей мере 15 мас.% размер не менее 1 мкм и не более 3 мкм.

По причинам, описанным выше, предпочтительным подающим устройством является воронка. Эксперименты показали, что для оптимального введения порошков из воронки в первый трубопровод, по которому проходит газ, угол наклона боковых стенок воронки предпочтительно составляет менее 45°, более предпочтительно от 15° до 25°, наиболее предпочтительно приблизительно 18°. В частности, при угле 18° были получены наилучшие результаты с точки зрения скорости проникновения и смешивания инертного порошка в трубопроводе вместе с проходящими по нему газами.

Подающее устройство предпочтительно осуществляет подачу в первый трубопровод на участке, расположенном по потоку до фильтра и, в случае наличия, после пылеуловителя, предпочтительно в нисходящую секцию первого трубопровода, чтобы использовать силу тяжести при подаче порошков воронкой. Действительно, устанавливая подающее устройство в этом месте, можно использовать следующую по потоку секцию для облегчения транспортировки порошков и смешивания вводимого порошка с проходящей газообразной текучей средой. Кроме того, можно расположить верхнюю часть подающего устройства на любом уровне опалубки установки, что обеспечивает доступ обслуживающего персонала к установке, а также к подающему устройству, способствуя его загрузке. Поэтому в случае воронки порошки падают из нее в трубопровод под действием силы тяжести, всасываются в область пониженного давления, образующуюся в трубопроводе, и увлекаются нисходящим потоком движущейся текучей среды; ясно, что поток вводимого материала можно регулировать с помощью известных дозирующих систем, таких как клапаны, поворотные ячейки и т.п. Существующие установки вакуумной дегазации с вакуумными насосами и фильтром могут быть интегрированы с подающими устройствами и всасывающими линиями, которые загружают порошки в подающее устройство путем простого их всасывания из подходящих емкостей, собирающих порошки из фильтра, с помощью соответствующих насосов, независимо от системы вакуумных насосов, которая откачивает установку.

В альтернативном варианте подающее устройство может загружаться автономным образом в зависимости от количества порошков, собранных на фильтре, которые также могут накапливаться отдельно для подачи в подающее устройство.

Ясно, что установка может также содержать более одного фильтра и более одного пылеуловителя. Подающее устройство предпочтительно должно быть выполнено с возможностью его эксплуатации в инертной атмосфере. Регулируемое добавление инертных порошков к газам или дымам, выходящим из резервуара или пылеуловителя (в случае его наличия) дегазационной установки, позволяет держать под контролем экзотермические реакции, которые приводят к возгоранию, что делает пирофорный порошок безвредным по отношению к фильтру и, в частности, к текстильным элементам, которые могут присутствовать в фильтре.

Вторым объектом изобретения является способ вакуумной дегазации, включающий следующие этапы:

(I) вакуумную аспирацию газов, содержащих пирофорные порошки, из резервуара, в частности из расплавленного металла, содержащегося в упомянутом резервуаре,

(II) добавление инертных порошков в газовый поток,

(III) фильтрацию газа для удаления порошков,

причем инертные порошки получают, по меньшей мере частично, предпочтительно от одной до двух третей их количества, более предпочтительно полностью, из порошков, предварительно отделенных путем фильтрации на этапе (III),

температура инертных порошков ниже температуры порошков, отсасываемых на этапе (I), в частности ниже в 0,5 раза, более предпочтительно -температура инертных порошков приблизительно соответствует температуре окружающей среды, и,

опционально, упомянутые порошки, отделенные путем упомянутой фильтрации на этапе (III), дополнительно окисляются перед их добавлением в газовый поток на этапе (II).

В тех случаях, когда инертные порошки получают из порошков, отделенных фильтром, не полностью, к ним добавляют инертные частицы, такие как частицы стекла, в соответствии с описанием уровня техники, хорошо известным специалисту в данной области. По данному вопросу выше приведена ссылка на документы US 3514866 и US 5022897.

Перед добавлением инертных порошков более крупные частицы порошка предпочтительно удаляются из газового потока между этапом (I) и этапом (II), так что порошки, не отделенные циклоном, имеют для по меньшей мере 70 мас.% размеры менее 1 мкм. Кроме того, неотделенные порошки предпочтительно имеют для по меньшей мере 15 мас.% размеры не менее 1 мкм и не более 3 мкм. С учетом описанных выше преимуществ установки, предлагаемой в изобретении, добавление порошков на этапе (II) предпочтительно происходит в нисходящей части газового потока.

Этапы способа вакуумной дегазации, предлагаемого в изобретении, реализуются, в частности, в рамках процесса вакуумной дегазации (ВД), выполняемой обычным образом. Типичный цикл ВД-обработки включает в себя начальную стадию откачки, так называемую откачку "памп-даун" (англ. pump-down) для получения нужной степени разрежения, при которой давление снижается с приблизительно 760 торр до приблизительно 2 торр или менее. Эта стадия откачки длится в среднем от 6 до 10 минут, в течение этого времени давление снижается и достигается высокий вакуум, то есть предпочтительно вакуум не более 2 торр. На данной стадии происходит вспенивание - это период, в течение которого образуется значительное количество пены в шлаке, обычно присутствующем на расплавленном металле в ковше. Эта первая стадия с самого начала протекает в условиях вакуума, пока не будет достигнуто требуемое значение в торр при среднем образовании порошков в отходящих газах. На этой стадии обычно образуется очень мало пирофорного порошка (наиболее опасного с точки зрения прожигания рукавов). Начиная со значения вакуума приблизительно от 200 до 100 торр, обычно отмечается образование некоторых частиц или микрофракций шлака из-за вспенивания последнего. Однако эти частицы уже состоят, в основном, из оксидов и поэтому больше не обладают потенциалом возгорания, хотя и являются очень горячими - обычно они имеют температуру приблизительно 1600°С. Тем не менее, минимизация их воздействия с помощью "холодного" порошка сделала бы их менее опасными в отношении эффективного прожигания/перфорирования фильтрующих рукавов. Предполагается, что количество этих порошков зависит от количества шлака, поступающего в установку, и его реакционной способности/вспениваемости во время откачки, а также от его вязкости в начале откачки.

Затем следует основная стадия процесса в условиях высокого, или глубокого, вакуума, которая имеет приблизительную продолжительность от 20 до 30 минут и характеризуется высокой выработкой порошков, а также наибольшим объемом удаленных отходящих газов. Это стадия, на которой образуется большая часть порошка, причем порошка наиболее опасного типа, который получается в результате сублимации металлов (Mn, Al, Zn, Fe). Предполагается, что его количество в потоке, направляемом к фильтру, находится в некоторой пропорциональной зависимости от количества, перемешиваемого аргоном (если это перемешивание применяется во время обработки), и обратно пропорционально количеству/толщине шлака, поступающего в установку ВД. В последние 5-10 минут высокого вакуума количество образующегося порошка очень велико, поскольку вакуумметрическое давление должно стабилизироваться (если потери в системе не являются чрезмерными) на уровне 0,5-1,0 торр и, следовательно, движущая сила для сублимации порошка должна быть больше несмотря на снижение температуры жидкого металла приблизительно на 20-40°С по сравнению с началом вакуумирования, что приводит к уменьшению движущей силы для сублимации металлов.

Третья стадия общего процесса ВД, на которой происходит очистка фильтров, обычно занимает приблизительно 20 минут от окончания вакуумирования до окончания очистки фильтра. На этой стадии не происходит образования порошка, главный запорный клапан, предпочтительно предусматриваемый на установке в предпочтительном варианте осуществления изобретения, закрыт и, следовательно, фильтр больше не соединен с резервуаром.

Последняя стадия цикла обычно длится приблизительно 5 минут от окончания очистки фильтра до начала вакуумирования резервуара для последующей заливки. На этой стадии не происходит образования порошка, главный запорный клапан, предпочтительно предусматриваемый на установке в предпочтительном варианте осуществления изобретения, закрыт и, следовательно, фильтр больше не соединен с резервуаром.

В предпочтительном варианте осуществления изобретения этап (II), то есть добавление инертных порошков, реализуется в ходе основной выработки пирофорных порошков во время вакуумной дегазации, в частности по меньшей мере с последней четверти стадии откачки до половины фазы высокого вакуума, в частности стадии вакуума не более 2 торр. В одном из примеров реализации способа, предлагаемого в изобретении, аспирация газа происходит с 8-й по 26-ю минуту полного цикла ВД-обработки.

Для уменьшения образования частиц во время периода откачки в резервуаре в одном из вариантов осуществления изобретения предусмотрено снижение вспениваемости шлака, присутствующего на расплавленном металле. Снижение вспениваемости может осуществляться способами, известными специалисту в данной области, в частности путем закачки инертного газа, такого как азот, который изменяет давление в резервуаре. Возможен альтернативный вариант противодействия образованию пены путем ввода в установку или в технологический процесс очень вязкого шлака, чтобы он оставался "нереактивным" и вязким вплоть до низких давлений.

Предусматривается, что благодаря мерам по предотвращению вспенивания на стадии откачки вспениваемость предпочтительно снижается приблизительно наполовину, в частности при давлениях, составляющих приблизительно от 30 до 50 торр.

В предпочтительном варианте осуществления изобретения для выявления тенденции выработки пирофорных порошков в резервуаре и для определения идеального периода и количества инертных порошков, подлежащих добавлению, перед этапом (I) предусматриваются следующие этапы:

- монтаж измерителей давления до и после фильтра (в установке, предлагаемой в предпочтительном варианте осуществления изобретения, в этой связи предусматриваются два измерителя давления один до и один после фильтра),

- анализ кривых давления для оценки тенденции выработки порошков в производственном цикле и расчет идеальных кривых подачи инертного порошка, испытание ввода инертного порошка в соответствии с идеальными кривыми и оценка воздействия из-за увеличения количества порошков на фильтр, оценка полученной смеси порошков и конечного уровня опасности.

Признаки и преимущества, описанные применительно к одному объекту изобретения, могут быть перенесены, с учетом необходимых изменений, на другой объект изобретения.

Промышленная применимость является очевидной с того момента, как появилась возможность удаления и нейтрализации пирофорных порошков на установке вакуумной дегазации в секторе металлургии/стали. Указанные цели и преимущества будут дополнительно освещены в описании предпочтительных вариантов осуществления изобретения, приведенных только в качестве неограничивающего примера.

Варианты осуществления и прочие признаки изобретения являются предметом зависимых пунктов формулы изобретения. Описание предпочтительных вариантов реализации установки и способа, предлагаемых в изобретении, приведено в качестве примера, а не ограничения, со ссылкой на приложенные чертежи. В частности, количество, форма, размеры и материалы установки и отдельных компонентов могут варьироваться, если не указано иное, а эквивалентные элементы могут применяться без отклонения от идеи изобретения.

Краткое описание чертежей

На чертежах показано:

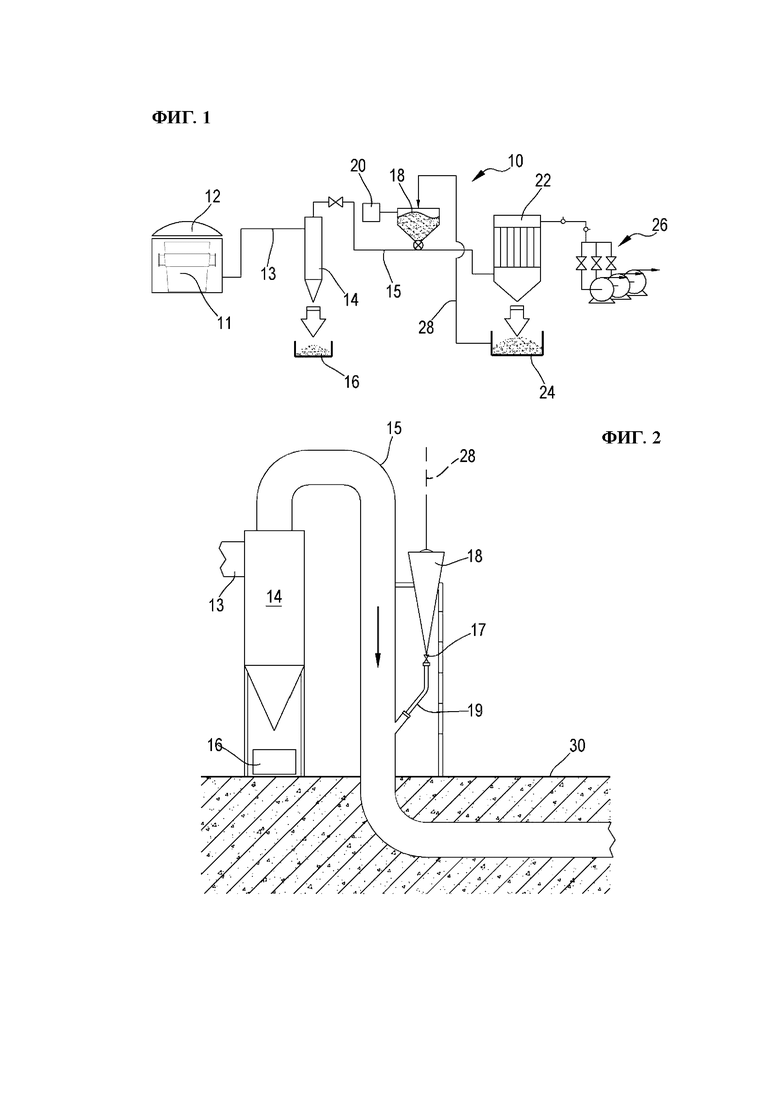

фиг. 1 - упрощенная схема одного из вариантов реализации установки вакуумной дегазации с удалением и нейтрализацией пирофорных порошков,

фиг. 2 - детальное изображение части установки вакуумной дегазации, показанной на фиг. 1.

Описание предпочтительных вариантов осуществления изобретения

На фиг. 1 представлена упрощенная схема одного из вариантов реализации установки 10 вакуумной дегазации с удалением и нейтрализацией пирофорных порошков. Слева изображен резервуар 12 с закрывающейся крышей, который вмещает в себя ковш 11 и соединен посредством трубопровода 13 с сепаратором 14 более тяжелых порошков, которые собираются в емкость 16. Сепаратор (пылеуловитель) 14 соединен посредством трубопровода 15 со стандартным для данной области техники фильтром 22, предназначенным для фильтрации остаточных, более мелких порошков, которые затем собираются в емкость 24. Размеры этих мелких порошков преимущественно составляют для почти 75 мас.% менее 1 мкм, для 20 мас.% - от 1 до 3 мкм. Вдоль трубопровода 15 предусмотрено подающее устройство 18, выполненное предпочтительно в виде воронки и вмещающее инертные частицы при температуре ниже, чем у содержащихся в отходящих газах порошков, которые могут быть добавлены к газовому потоку, удаляемому из резервуара 12 и проходящему через трубопроводы 13 и 15 к фильтру 22. Частицы, поступающие из подающего устройства 18, смешиваются с порошком, содержащимся в газе, разбавляют его и охлаждают таким образом, что он полностью или в значительной степени теряет пирофорные свойства и может быть введен в фильтр 22. После фильтра 22 по потоку предусмотрено несколько механических вакуумных насосов 26, которые обеспечивают получение вакуума в установке для создания разрежения вдоль трубопроводов 13 и 15 и отсасывания газов из резервуара 12. Источник инертного газа 20, например азота, предпочтительно обеспечивает управление воронкой 18 в инертной атмосфере. В воронку 18 по трубопроводу 28 подаются порошки, отделенные фильтром 22.

На фиг. 2 представлено детальное изображение части установки вакуумной дегазации, в которой инертный материал добавляется в трубопровод 15 перед фильтром (не показан). В пылеуловитель 14 подается газовый поток, содержащий порошки, поступающие из трубопровода 13. Более тяжелые порошки, отделяемые пылеуловителем 14, попадают в емкость 16. Остаточный газ, все еще содержащий мелкие пирофорные порошки, всасывается через трубопровод 15 в направлении, указанном стрелкой, к фильтру (не показан). Трубопровод 15 предпочтительно имеет нисходящую секцию, переходящую в секцию, расположенную под полом 30, хотя наличие нисходящей секции трубопровода не является очень важным, поскольку высокие скорости проходящих по трубопроводу газов обеспечивают хорошее увлечение и перемешивание порошков. Параллельно нисходящей секции трубопровода 15 предпочтительно устанавливается воронка 18, в которую по трубопроводу 28 подаются отделенные фильтром (не показан) и уже инертные порошки, которые, в свою очередь, добавляются в газовый поток с мелкими порошками через наклонную трубу 19. Количество порошков можно регулировать с помощью клапана 17. Добавленные порошки смешиваются с движущимся газом в линии 15. Ясно, что могут использоваться и другие средства подачи (такие как шнеки, конвейерные ленты, пневматические конвейеры и т.п.), которые могли бы легко вводить инертные порошки в других точках линии, расположенных по потоку до фильтра 22.

С учетом количества пирофорных порошков, вырабатываемых при каждой ВД-обработке, и тенденции их выработки в одном из примеров осуществления изобретения предусматривается выгрузка около 200 кг порошка для получения 100-125 тонн гомогенного расплава за период от 5 минут до получаса дегазационной обработки; в частности, предусматривается выгрузка инертного порошка, начиная с восьмой минуты с последующими несколькими выгрузками продолжительностью 10-20 секунд, выполняемыми в каждом случае с интервалами от трех до пяти минут вплоть до полного опорожнения воронки. Выгрузка инертных порошков в первом трубопроводе в других вариантах осуществления изобретения может происходить с другими интервалами и не обязательно непрерывно.

Воронка для обычной установки ВД может иметь, например, полезный объем 180 л и угол раскрытия 18°. В качестве основной емкости для сбора порошков может быть предусмотрен резервуар емкостью 1000 литров и дополнительный пустой вспомогательный накопительный резервуар емкостью 1000 литров для управления сбором и хранением порошков, которые не могут быть повторно использованы в установке, но тоже подлежат циклической утилизации. Насосы, подходящие для перекачки порошков по первому трубопроводу, представляют собой жидкостно-кольцевые насосы, например мощностью 5,5 кВт. В предпочтительном варианте осуществления изобретения предусмотрены соединительные линии для создания и сброса в верхней части воронки избыточного давления и, следовательно, для уравновешивания давления в воронке за линией загрузки порошка путем всасывания.

Клапаны, подходящие для управления потоками текучей среды по различным трубопроводам, представляют собой, например, шаровые клапаны, пропорциональные клапаны, поворотные ячейки и т.д.

В результате проведенных испытаний была подтверждена возможность надежной и постоянной подачи порошка в течение длительного времени, а также прерывания и возобновления этой подачи в соответствии с потребностью, что позволяет выполнять подачу требуемого количества инертных порошков в требуемое время и с требуемой продолжительностью. Благодаря изменяемым перерывам можно создавать различные кривые зависимости концентрации от времени для лучшего перемешивания порошков.

Устанавливая одинаковые или различающиеся значения давления между резервуаром и воронкой, включая или отключая пневмовибрацию, а также изменяя степень открытия клапанов между резервуаром и воронкой, можно установить время опорожнения воронки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОЧИСТОЙ ЛЕГИРОВАННОЙ СТАЛИ | 2014 |

|

RU2598060C2 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ | 2022 |

|

RU2823106C2 |

| СПОСОБ ПРОИЗВОДСТВА ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2341451C1 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ | 2022 |

|

RU2829002C2 |

| СПОСОБ ОБНАРУЖЕНИЯ УТЕЧЕК ВОДЫ ИЗ ПЛАВИЛЬНЫХ ПЕЧЕЙ В УСТАНОВКАХ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛОВ ИЛИ СПЛАВОВ И СООТВЕТСТВУЮЩАЯ УСТАНОВКА | 2020 |

|

RU2785701C1 |

| СПОСОБ МОЙКИ РЕЗЕРВУАРОВ ДЛЯ НЕФТИ, НЕФТЕПРОДУКТОВ ИЛИ ОПАСНЫХ ЖИДКИХ СРЕД И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2585784C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОВЫХ ЦИСТЕРН К РЕМОНТУ И/ИЛИ ТЕХНИЧЕСКОМУ ОСВИДЕТЕЛЬСТВОВАНИЮ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2205709C2 |

| СПОСОБ РАСКИСЛИТЕЛЬНОГО РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ И СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО МАТЕРИАЛА | 2022 |

|

RU2833583C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ | 2007 |

|

RU2343111C1 |

Группа изобретений относится к установке вакуумной дегазации, а также к способу вакуумной дегазации. Установка вакуумной дегазации включает в себя резервуар и соединенный с ним посредством первого трубопровода фильтр, а также по меньшей мере один вакуумный насос для создания вакуума в установке и образования газового потока из резервуара в фильтр. Установка включает в себя подающее устройство, выполненное с возможностью подачи в него порошков, предварительно отделенных фильтром. Выпускной канал подающего устройства соединен с упомянутым первым трубопроводом. Впускной канал подающего устройства соединен посредством второго трубопровода с емкостью для сбора порошков из упомянутого фильтра с целью подачи этих порошков в подающее устройство. Также описан способ, в котором к газам, удаляемым из резервуара до их фильтрации, добавляют холодные инертные порошки, которые по меньшей мере частично получаются из порошков, отделенных фильтрацией. Группа изобретений обеспечивает создание установки и альтернативного способа вакуумной дегазации, которые позволяют осуществлять охлаждение и уменьшение концентрации пирофорных порошков, содержащихся в удаляемых газах, то есть контролировать реакционную способность пирофорных порошков таким образом, чтобы перевести их в безопасное состояние или значительно снизить их опасность до того, как они попадут для сбора в фильтр. 2 н. и 9 з.п. ф-лы, 2 ил.

1. Установка (10) вакуумной дегазации расплавленного металла, содержащая:

резервуар (12), выполненный с возможностью размещения, при использовании, в нем ковша (11);

фильтр (22), с которым резервуар (12) соединен посредством по меньшей мере одного первого трубопровода (13, 15);

по меньшей мере один вакуумный насос (26), выполненный с возможностью создания вакуума в системе и образования газового потока из резервуара (12) через фильтр (22); и

подающее устройство (18), выполненное с возможностью подачи в него порошков, предварительно отделенных фильтром (22),

причем выпускной канал подающего устройства соединен с упомянутым первым трубопроводом (15), соединяющим резервуар (12) с фильтром (22).

2. Установка по п. 1, отличающаяся тем, что впускной канал подающего устройства (18) соединен посредством второго трубопровода (28) с емкостью (24) для сбора порошков из фильтра (22) для подачи в подающее устройство (18) порошков, отделенных фильтром (22), причем указанный второй трубопровод (28) предпочтительно выполнен с возможностью размещения упомянутых порошков в контакте с окружающей атмосферой так, чтобы обеспечить их окисление перед отправкой их в систему дозирования.

3. Установка по п. 1 или 2, отличающаяся тем, что между резервуаром (12) и фильтром (22) установлен пылеуловитель (14), расположенный по потоку до подающего устройства (18) и пропускающий только порошки, имеющие для по меньшей мере 70 мас. % размеры менее 1 мкм и, кроме того, предпочтительно для по меньшей мере 15 мас. % размеры не менее 1 мкм и не более 3 мкм.

4. Установка по любому из предыдущих пунктов, отличающаяся тем, что подающее устройство представляет собой воронку (18), боковые стенки которой наклонены под углом менее 45°, предпочтительно под углом от 15° до 25°, наиболее предпочтительно под углом приблизительно 18°.

5. Установка по любому из предыдущих пунктов, отличающаяся тем, что подающее устройство (18) обеспечивает подачу в первый трубопровод (15) по потоку до фильтра (22) и, в случае наличия, после пылеуловителя (14) в нисходящую секцию первого трубопровода (15).

6. Установка по любому из предыдущих пунктов, отличающаяся тем, что подающее устройство выполнено с возможностью его эксплуатации в инертной атмосфере (20).

7. Способ вакуумной дегазации расплавленного металла, включающий следующие этапы:

(I) вакуумную аспирацию газов, содержащих пирофорные порошки, из резервуара (12), в частности из расплавленного металла, содержащегося в резервуаре (12);

(II) добавление инертных порошков в газовый поток;

(III) фильтрацию газа для удаления порошков,

причем упомянутые инертные порошки получают, по меньшей мере частично, предпочтительно от одной до двух третей их количества, более предпочтительно полностью, из порошков, предварительно отделенных путем упомянутой фильтрации на этапе (III),

температура инертных порошков ниже температуры порошков, отсасываемых на этапе (I), в частности ниже в 0,5 раза, более предпочтительно температура инертных порошков соответствует температуре окружающей среды, и,

опционально, порошки, отделенные путем фильтрации на этапе (III), дополнительно окисляются перед их добавлением в газовый поток на этапе (II).

8. Способ по п. 7, отличающийся тем, что между этапом (I) и этапом (II) из газового потока удаляют более крупные частицы порошка, так что на этапе (II) присутствуют только порошки, имеющие для по меньшей мере 70 мас. % размеры менее 1 мкм, а также предпочтительно имеющие для по меньшей мере 15 мас. % размеры не менее 1 мкм и не более 3 мкм.

9. Способ по п. 7 или 8, отличающийся тем, что упомянутое добавление порошков на этапе (II) осуществляют в нисходящей части газового потока.

10. Способ по одному из пп. 7-9, отличающийся тем, что этап (II) осуществляют в ходе основной выработки пирофорных порошков во время вакуумной дегазации, в частности, по меньшей мере с последней четверти этапа откачки до половины фазы высокого вакуума, в частности вакуума не более 2 торр.

11. Способ по одному из пп. 7-10, отличающийся тем, что на этапе откачки резервуара для достижения высокого вакуума происходит снижение вспенивания шлака, присутствующего на поверхности расплавленного металла.

| US 3514866 A, 02.06.1970 | |||

| US 5022897 A, 11.06.1991 | |||

| 0 |

|

SU83627A1 | |

| EP 0913487 A1, 05.06.1999 | |||

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ДЕГАЗАЦИИ ГРАНУЛ ЖАРОПРОЧНЫХ, ТИТАНОВЫХ СПЛАВОВ И СТАЛЕЙ В ПОДВИЖНОМ СЛОЕ И УСТРОЙСТВО | 2019 |

|

RU2720008C1 |

Авторы

Даты

2025-03-26—Публикация

2022-09-21—Подача