Область техники

Настоящее изобретение относится к способу рафинирования в производстве расплавленной стали, содержащей меньше примесных элементов, таких как кислород, азот и сера, и, более конкретно, к способу рафинирования, который включает воздействие на расплавленную сталь газообразного водорода или инертного газа, содержащего газообразный водород в виде плазменного газа в вакуумной камере вакууматора RH.

Уровень техники

Общеизвестно, что неметаллические включения в стальных материалах отрицательно влияют на свойства и качество материалов. Оксидные неметаллические включения вызывают засорение погружных насадок при непрерывной разливке, снижение производительности из-за низкой скорости разливки и, в худшем случае, прерывание разливки. К неметаллическим включениям относятся продукты раскисления на основе оксидов, образующиеся при раскислении расплавленной стали, а также сульфиды и нитриды легирующих элементов в стали. Чтобы уменьшить количество этих неметаллических включений (далее называемых просто «включениями»), важно максимально снизить количество кислорода, азота и серы в расплавленной стали, и были предприняты различные усилия в известном уровне техники.

Что касается кислорода в расплавленной стали, растворённый кислород в расплавленной стали фиксируется в форме Al2O3 и SiO2 путём добавления раскислителей, таких как алюминий (Al) и кремний (Si). Образовавшиеся оксидные включения удаляются путём флотации включений с помощью процесса перемешивания газом расплавленной стали, процесса циркуляции в вакууматоре RH или других процессов за счёт разницы в удельном весе между образовавшимися оксидными включениями и расплавленной сталью. Однако в нынешних обстоятельствах невозможно отделить и удалить все оксидные включения, и оксидные включения неизбежно остаются в расплавленной стали.

Количество азота в расплавленной стали снижается за счёт вакуумной обработки на оборудовании для вакуумной дегазации. Однако на азот в расплавленной стали влияют поверхностно-активные элементы, такие как кислород и сера, и трудно избежать поглощения азота из-за увлечения воздуха снаружи вакуумной системы, так что низкий уровень содержания азота не достигается стабильно в современных условиях.

В случае серы в расплавленной стали количество серы снижается за счёт добавления флюса на основе CaO или флюса на основе CaO-Al2O3 (добавление десульфурирующего агента). Например, рафинирование в ковше-печи включает перемешивание расплавленной стали путём продувки газообразного аргона в расплавленную сталь со дна ковша, чтобы ускорить реакцию между расплавленной сталью в ковше и флюсом на основе CaO-Al2O3, так что сера переносится во флюс (шлак) для уменьшения количества серы в расплавленной стали. Однако при такой обработке в ковше-печи используется дуговой нагрев графитовыми электродами, вызывающий растворение углерода в расплавленной стали. Поэтому трудно применить такую обработку к сверхнизкоуглеродистым сталям или таким маркам стали.

Существует метод десульфурации, в котором флюс на основе CaO или флюс на основе CaO-Al2O3 добавляется к расплавленной стали, циркулирующей в вакуумной камере вакууматора RH. Существует также другой метод десульфуризации, при котором флюс на основе CaO или флюс на основе CaO-Al2O3 наносится (выдувается) на расплавленную сталь, циркулирующую в вакуумной камере, из фурмы верхней продувки с использованием инертного газа, такого как аргон, в качестве газа носителя. Однако в этих методах время реакции между расплавленной сталью и флюсом недостаточно для эффективного производства расплавленной стали с низкой концентрацией серы.

Использование водородной плазмы известно, как метод рафинирования, позволяющий уменьшить количество примесей в металле. Поскольку температура внутри плазмы достигает тысяч градусов Цельсия или выше, газообразный водород в плазмообразующем газе превращается в атомы или ионы в очень активном состоянии. Ожидается, что воздействие такого очень активного водорода на поверхность расплавленной стали обеспечит значительный эффект рафинирования, который не может быть достигнут обычным воздействием только газообразного водорода. Более конкретно, кислород, азот и сера из расплавленной стали могут быть легко удалены реакциями, представленными формулами (5) - (7) ниже.

2H + [O] = H2O … (5)

xH + [N] = NHx … (6)

yH + [S] = HyS … (7)

где [O] представляет кислород в расплавленной стали, [N] представляет азот в расплавленной стали и [S] представляет серу в расплавленной стали.

Кислород, азот и сера в расплавленной стали могут быть удалены из системы в виде газов H2O, NHx и HyS соответственно, при этом при удалении кислорода (т. е. при раскислении) включения не образуются, что приводит к получению стали высокой чистоты.

Патентная литература 1 представляет способ очистки для получения металлов высокой чистоты с использованием такой водородной плазмы. Патентная литература 1 раскрывает подходящие диапазоны давления в печи и концентрации водорода в плазмообразующем газе для снижения количества кислорода, азота или углерода в металлах, когда металлы плавятся с использованием водородной плазмы.

Список цитированных источников

Патентная литература

Патентная литература 1: Патент Японии No 4305792.

Раскрытие сущности изобретения

Техническая проблема

Однако технология, описанная в патентной литературе 1, имеет следующую проблему при её применении в процессе производства стали в промышленном масштабе.

Примеры в патентной литературе 1 описывают эффект рафинирования, получаемый при обработке от десятков граммов до десятков килограммов металла в плазменной плавильной печи. Однако в процессе производства стали в промышленном масштабе необходимо обработать более 100 тонн расплавленной стали, и трудно подвергнуть всю расплавленную сталь воздействию плазменного газа. Таким образом, технология, раскрытая в патентной литературе 1, может оказаться неспособной обеспечить эффект полного удаления примесей. Чтобы получить эффект полного удаления примесей, важно эффективно проводить обработку водородной плазмой, соответствующим образом контролируя не только условия плазмы, но и условия течения расплавленной стали.

В технологии, раскрытой в патентной литературе 1, количество металла, подвергаемого воздействию водородной плазмы, или взаимосвязь между количеством металла и скоростью потока плазменного газа не определены. Поэтому может возникнуть случай, когда скорость потока плазменного газа и количество водорода по отношению к количеству металла недостаточны для получения адекватного эффекта снижения содержания примесей, даже если состав плазменного газа и давление атмосферы контролируются соответствующим образом. Кроме того, патентная литература 1 не представляет технологию применения водородной плазмы к расплавленному чугуну, но имеет функцию нагрева и плавления сырьевой смеси с помощью плазмы. При этом применение условий плазменного газа, раскрытых для расплавленной стали, как и в процессе производства стали, может не дать ожидаемого эффекта.

Настоящее изобретение было создано с учётом вышеизложенных обстоятельств, и целью настоящего изобретения является создание способа рафинирования для эффективного производства расплавленной стали высокой чистоты с меньшим количеством примесей путём ускорения реакций рафинирования, таких как раскисление, денитрификация и десульфурация, при применении водородной плазмы к расплавленной стали в вакууматоре RH в процессе производства стали.

Решение проблемы

Аспекты настоящего изобретения для решения вышеуказанных проблем описаны ниже.

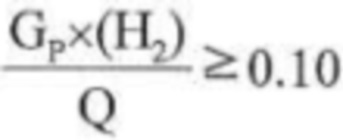

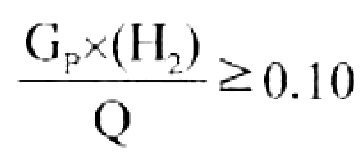

[1] Способ рафинирования расплавленной стали, включающий стадию рафинирования расплавленной стали, содержащейся в ковше, путём циркуляции расплавленной стали в вакуумной камере вакууматора RH, в котором на стадии рафинирования поверхность расплавленной стали циркулирующей в вакуумной камере вакууматора RH подвергается плазменной обработке, при которой поверхность расплавленной стали подвергается воздействию газообразного водорода или инертного газа, содержащего газообразный водород в виде плазменного газа, из генератора плазмы в вакуумной камере при условиях которые удовлетворяют приведённой ниже формуле (1), и плазменная обработка снижает количество одного, двух или более элементов, выбранных из кислорода, азота и серы, содержащихся в расплавленной стали,

[Матем. 1]

где GP представляет скорость потока (н.м3/мин) плазменного газа, (H2) представляет концентрацию газообразного водорода (% об.) в плазмообразующем газе и Q представляет скорость циркуляционного потока (т/мин) расплавленной стали циркулирующей в вакуумной камере.

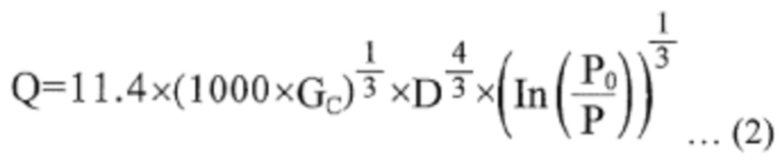

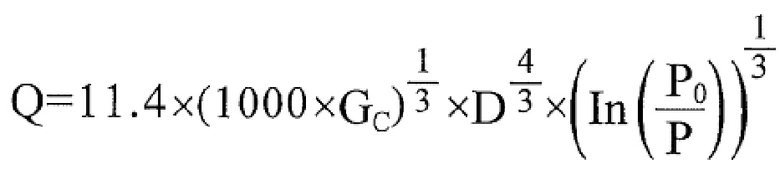

[2] Способ рафинирования расплавленной стали согласно [1], в котором скорость циркулирующего потока расплавленной стали, циркулирующей в вакуумной камере, рассчитывается с использованием приведённой ниже формулы (2)

[Матем. 2]

где Q представляет скорость вращающегося потока (т/мин) расплавленной стали, циркулирующей в вакуумной камере, GC представляет скорость потока (н.м3/мин) циркуляционного газа, D представляет внутренний диаметр (м) погружной трубы RH вакууматора, P0 представляет давление (торр) в месте ввода циркуляционного газа, и P представляет давление (торр) в вакуумной камере.

[3] Способ рафинирования расплавленной стали согласно [1] или [2], в котором скорость поверхностного потока расплавленной стали, циркулирующей в вакуумной камере и подвергающейся воздействию плазменного газа, удовлетворяет соотношениям, представленным формулами (3) и (4) ниже,

[Матем. 3]

где V представляет скорость поверхностного потока (м/мин) расплавленной стали, циркулирующей в вакуумной камере, GP представляет скорость потока (н.м3/мин) плазмообразующего газа, π представляет отношение длины окружности к её диаметру, L представляет межцентровое расстояние (м) между верхней и нижней погружными трубами, Q представляет скорость циркуляционного потока (т/мин) расплавленной стали, циркулирующей в вакуумной камере, ρ представляет плотность (кг/м3) расплавленной стали, H представляет высоту слоя расплавленной стали (м) в вакуумной камере и d представляет внутренний диаметр (м) вакуумной камеры.

[4] Способ рафинирования расплавленной стали по любому из [1] - [3], в котором общая концентрация оксида железа и оксида марганца в шлаке, плавающем на поверхности расплавленной стали, содержащейся в ковше, составляет 5% масс. или менее.

[5] Способ рафинирования расплавленной стали по любому из [1] - [4], в котором плазменная обработка одновременно снижает содержание трёх элементов: кислорода, азота и серы в расплавленной стали.

Положительные эффекты изобретения

Согласно настоящему изобретению, расплавленная сталь, рафинируемая в вакууматоре RH, может быть соответствующим образом подвергнута обработке водородной плазмой, и в результате можно легко производить расплавленную сталь с меньшим количеством примесей, что обеспечивает преимущественные для промышленности эффекты.

Краткое описание чертежей

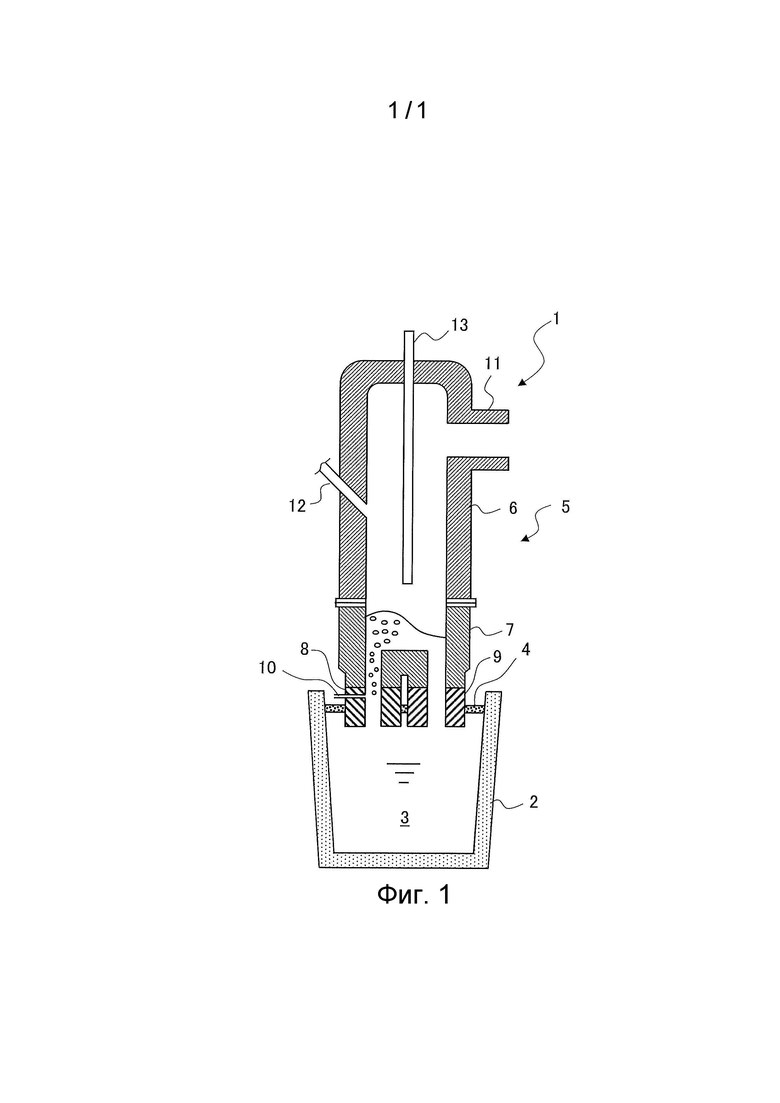

Фиг. 1 представляет схематический вид в продольном разрезе вакууматора RH согласно примеру осуществления, в котором обработка водородной плазмой выполняется в вакууматоре RH.

Осуществление изобретения

Настоящее изобретение будет описано ниже подробно.

Способ рафинирования расплавленной стали согласно настоящему изобретению включает стадию рафинирования расплавленной стали, содержащейся в ковше, путём циркуляции расплавленной стали в вакуумной камере вакууматора RH, в котором на стадии рафинирования поверхность расплавленной стали циркулирующей в вакуумной камере вакууматора RH подвергается воздействию плазмы газообразного водорода или плазмы газовой смеси водорода и инертного газа в виде плазменного газа из плазменного генератора, помещённого в вакуумной камере, и воздействие на поверхность расплавленной стали плазменного газа удаляет один, два или более элементов, выбранных из кислорода, азота и серы в расплавленной стали, чтобы уменьшить содержание одного или двух, или более элементов. В этом описании воздействие на поверхность расплавленной стали газообразного водорода или инертного газа, содержащего газообразный водород в виде плазменного газа, называется «плазменной обработкой» или «водородно-плазменной обработкой».

Фиг. 1 представляет схематический вид в продольном разрезе вакууматора RH согласно примеру осуществления, в котором плазменная обработка выполняется в вакууматоре RH. На фиг. 1 ссылочная позиция 1 представляет вакууматор RH, 2 представляет ковш, 3 представляет расплавленную сталь, 4 представляет шлак, 5 представляет вакуумную камеру, 6 представляет верхний резервуар, 7 представляет нижний резервуар, 8 представляет верхнюю погружную трубу, 9 представляет нижнюю погружную трубу, 10 представляет впускную трубу циркуляционного газа, 11 представляет воздуховод, 12 представляет отверстие подачи сырья и 13 представляет плазменную горелку. Вакуумная камера 5 включает верхний резервуар 6 и нижний резервуар 7. Плазменная горелка 13 представляет устройство, составляющее часть генератора плазмы. Поверхность расплавленной стали 3, циркулирующей в вакуумной камере, подвергается водородно-плазменной обработке путём воздействия плазменного газа из концевой части плазменной горелки 13. Плазменная горелка 13 проходит в верхнюю часть вакуумной камеры 5 и может вертикально перемещаться внутри вакуумной камеры 5.

В вакууматоре RH 1 ковш 2, содержащий расплавленную сталь 3, поднимается подъёмником (не показан) так, что верхняя погружная труба 8 и нижняя погружная труба 9 погружаются в расплавленную сталь 3 в ковше. Внутреннее давление вакуумной камере 5 затем снижается за счёт вакуумирования внутренней части вакуумной камеры 5 с помощью вытяжного устройства, соединенного с воздуховодом 11, и циркуляционный газ подаётся в верхнюю погружную трубу 8 через впускную трубу 10 циркуляционного газа. При уменьшении внутреннего давления вакуумной камеры 5 расплавленная сталь 3 в ковше поднимается пропорционально разности атмосферного давления и давления (степени вакуума) в вакуумной камере и поступает в вакуумную камеру. Расплавленная сталь 3 в ковше поднимается по верхней погружной трубе 8 вместе с циркуляционным газом и поступает в вакуумную камеру 5, что достигается газлифтным эффектом циркуляционного газа, вдуваемого через трубу подвода циркуляционного газа 10. Циркуляционный газ обычно представляет собой аргон.

Расплавленная сталь 3, поступившая в вакуумную камеру 5, за счёт разницы давлений и эффекта газлифта возвращается в ковш 2 через нижнюю погружную трубу 9. Поток расплавленной стали, поступающей в вакуумную камеру 5 из ковша 2, затем возвращающейся в ковш 2 из вакуумной камеры 5, называется «циркуляцией». Таким образом, расплавленная сталь 3 образует циркуляцию и подвергается рафинированию и вакуумной дегазации RH.

Другими словами, когда расплавленная сталь 3 подвергается воздействию атмосферы при пониженном давлении в вакуумной камере, компоненты газа, такие как водород и азот, в расплавленной стали переходят из равновесного состояния при контакте с атмосферой в равновесное состояние при контакте с атмосферой при пониженном давлении. Таким образом, водород и азот переходят из расплавленной стали 3 в атмосферу в вакуумной камере для дегазации (дегидрирования и деазотирования) расплавленной стали 3. Циркуляция расплавленной стали 3 между ковшом 2 и вакуумной камерой 5, а именно интенсивное перемешивание расплавленной стали 3 способствует отделению из расплавленной стали 3 в шлак 4 оксидных включений, образующихся при раскислении расплавленной стали 3 алюминием или другими элементами и суспендированных в расплавленной стали.

В способе рафинирования расплавленной стали согласно этому осуществлению поверхность расплавленной стали 3, циркулирующей в вакуумной камере, подвергается воздействию газообразного водорода или инертного газа, содержащего газообразный водород в виде плазменного газа, из плазменной горелки 13 после запуска циркуляции расплавленной стали 3 из ковша в вакуумную камеру 5. Поскольку температура в плазме достигает тысяч градусов Цельсия и выше, газообразный водород в плазмообразующем газе превращается в атомы или ионы в очень активном состоянии. Воздействие на поверхность расплавленной стали активного водорода в форме атомов или ионов может привести к реакциям, представленным формулами (5), (6) и (7) ниже, и может более эффективно удалять кислород, азот и серу из расплавленной стали.

2H + [O] = H2O … (5)

xH + [N] = NHx … (6)

yH + [S] = HyS … (7)

В формулах (5), (6) и (7) [O] представляет кислород в расплавленной стали, [N] представляет азот в расплавленной стали и [S] представляет серу в расплавленной стали.

Существуют различные методы получения плазмы. В типичном способе генерации плазмы используется плазменная горелка 13, как показано на фиг. 1. Плазменная горелка 13 представляет одно из устройств для стабильного и соответствующим образом контролируемого создания плазменной дуги в форме, подходящей для различных применений, главным образом с использованием источника постоянного тока и применением, например, газового потока и водоохлаждаемого сопла.

Плазменная горелка, использующая источник питания постоянного тока, описанный выше, представляет плазменную горелку фиксированную или перемещаемую плазменную горелку. Фиксированная плазменная горелка исключает необходимость использования электродов на стороне расплавленной стали, имеет меньшие ограничения по оборудованию и невысокие затраты на установку. С этих точек зрения предпочтительно использовать фиксированную плазменную горелку с использованием дугового разряда постоянного тока.

Генератор плазмы может быть любого типа, при условии, что он может быть помещён в вакуумную камеру вакууматора 1 RH и может стабильно подавать водородную плазму к расплавленной стали 3. Например, электроды для генерации дуги переменного тока могут быть расположены в вакуумной камере вакууматора 1 RH, и газообразный водород или инертный газ, содержащий газообразный водород, могут подаваться между электродами для превращения газообразного водорода или инертного газа, содержащего газообразный водород, в плазму.

Плазменный газ может представлять собой газообразный водород или газовую смесь газообразного водорода и инертного газа. Причина использования газообразного водорода заключается в том, что примеси из расплавленной стали можно напрямую удалить с помощью плазмы газообразного водорода, как описано выше. Чтобы получить эффект полного удаления примесей, к плазмообразующему газу предпочтительно примешивают 0,5% об. или более газообразного водорода. Поскольку эффект удаления примесей увеличивается с увеличением концентрации газообразного водорода в плазмообразующем газе, верхнего предела концентрации газообразного водорода в плазмообразующем газе не существует. Инертный газ может представлять собой газообразный аргон или газообразный гелий.

Чтобы существенно уменьшить количество примесей, таких как кислород, азот и сера, в расплавленной стали, необходимо контролировать в подходящих диапазонах следующие три фактора: скорость потока плазменного газа, концентрацию газообразного водорода в плазменном газе и скорость циркуляционного потока расплавленной стали, циркулирующей в вакуумной камере.

Более конкретно, чтобы получить эффект полного удаления примесей, необходимо не только увеличить концентрацию газообразного водорода в плазмообразующем газе, но также подать соответствующее количество газообразного водорода относительно количества расплавленной стали, подаваемой в вакуумную камеру 5 вакууматора 1 RH. Более конкретно, как показано в формуле (1) ниже, следующие три фактора должны удовлетворять соотношению приведённой ниже формулы (1): скорость потока (GP) плазменного газа, концентрация водорода (H2) в плазмообразующем газе и скорость циркуляционного потока (Q) расплавленной стали, циркулирующей в вакуумной камере. Соотношение трёх факторов (GP × (H2)/Q) предпочтительно составляет 0,5 или более, более предпочтительно 1,0 или более. Если (GP × (H2)/Q) составляет более 20,0, необходима большая мощность для диссоциации или ионизации водорода в плазмообразующем газе. Кроме того, плазменная горелка 13 подвергается заметному износу при большой мощности. Поэтому (GP × (H2)/Q) более предпочтительно составляет 20,0 или менее.

[Матем. 4]

… (1)

… (1)

В формуле (1) GP представляет расход (н.м3/мин) плазмообразующего газа, (H2) представляет концентрацию газообразного водорода (об. %) в плазмообразующем газе, Q представляет скорость потока (т/мин) расплавленной стали, циркулирующей в вакуумной камере. Единица расхода плазменного газа «н.м3/мин» представляет объёмный расход плазменного газа, а «н.м3» означает объём плазменного газа в стандартном состоянии. В этом описании плазменный газ в стандартном состоянии имеет давление 1 атм (101325 Па) при 0°С.

На скорость потока (Q) расплавленной стали 3, циркулирующей в вакуумной камере, влияет скорость потока циркулирующего газа, давление атмосферы в вакуумной камере и площадь поперечного сечения верхней погружной трубы. Таким образом, скорость циркуляционного потока (Q) расплавленной стали 3 может быть получена путём измерения времени равномерного перемешивания в вакууматоре 1 RH на реальной установке для каждого условия и деления количества расплавленной стали, содержащейся в ковше, на количество расплавленной стали за время циркуляции стали, полученное на основе измеренного времени равномерного перемешивания. Время равномерного перемешивания можно получить как время, необходимое для того, чтобы изменения концентрации индикаторного элемента в пробах для анализа состава, собранных внутри ковша, с течением времени находились в пределах ±5% при добавлении индикаторного элемента (например, меди, никеля) к расплавленной стали в ковше непосредственно под верхней погружной трубой или к расплавленной стали в вакуумной камере. В этом случае время циркуляции расплавленной стали составляет около 1/3 времени равномерного перемешивания, и треть полученного времени равномерного перемешивания можно использовать в качестве времени циркуляции расплавленной стали.

Хорошо известно, что скорость потока (Q) расплавленной стали 3, циркулирующей в вакуумной камере, получается с помощью эмпирического уравнения регрессии, представленного формулой (2) ниже. Таким образом, скорость потока (Q) расплавленной стали 3, циркулирующей в вакуумной камере, предпочтительно получается с использованием приведённой ниже формулы (2).

[Матем. 5]

… (2)

… (2)

В формуле (2) Q представляет скорость потока (т/мин) расплавленной стали, циркулирующей в вакуумной камере, GC представляет скорость потока (н.м3/мин) циркулирующего газа, D представляет внутренний диаметр (м) погружных труб вакууматора RH, P0 представляет давление (торр) в месте ввода циркуляционного газа, и P представляет давление (торр) в вакуумной камере. «Торр» представляет единицы измерения давления и 1 торр соответствует 133,32 Па. Единица «н.м3» расхода циркуляционного газа означает объём циркуляционного газа в стандартном состоянии и давление циркуляционного газа в стандартном состоянии составляет 1 атм (101325Па) при 0°C.

Расплавленная сталь 3, содержащаяся в ковше до водородно-плазменной обработки, может представлять собой расплавленную сталь, разлитую в ковш 2 из конвертера или электродуговой печи и перемещённую в вакууматор 1 RH. В противном случае расплавленная сталь 3 может быть расплавленной сталью, разлитой в ковш из конвертера или электродуговой печи и перемещённой в вакууматор RH 1 после процесса рафинирования в ковше в оборудовании для нагрева и перемешивания (может называться ковшом-печью) или другом оборудовании.

Расплавленная сталь 3 перед водородно-плазменной обработкой может находиться в нераскисленном состоянии, или расплавленная сталь 3 может быть предварительно раскислена путём подачи восстановительного газа, такого как газообразный водород или пропан, в расплавленную сталь 3 перед обработкой водородной плазмой. Предварительное раскисление расплавленной стали 3 восстановительным газом перед плазменной обработкой позволяет начать плазменную обработку при некотором снижении концентрации кислорода в расплавленной стали, что позволяет снизить нагрузку реакции, представленной формулой (5) выше и может сократить время плазменной обработки. Предварительное раскисление восстановительным газом можно проводить перед обработкой в вакууматоре RH или перед плазменной обработкой во время рафинирования в вакууматоре RH.

Чтобы сосредоточиться на удалении азота и серы из расплавленной стали, концентрация кислорода в расплавленной стали может быть снижена заранее путём раскисления расплавленной стали 3 с добавлением раскислителей, таких как алюминий и кремний, перед плазменной обработкой. В этом случае расплавленная сталь уже имеет низкую концентрацию кислорода, и раскисляющий эффект плазменной обработки ограничен. Кислород в расплавленной стали действует как поверхностно-активный элемент и может ингибировать десорбцию газообразного азота, нитрида водорода и сероводорода с поверхности расплавленной стали в газовую фазу (атмосферу вакуумной камеры). Однако, когда концентрация кислорода в расплавленной стали снижается заранее за счёт раскисляющей обработки алюминием и кремнием, можно получить эффект водородной плазмы в быстром удалении кислорода, азота, серы и других элементов из расплавленной стали.

Мощность плазмы (Е) более предпочтительно удовлетворяет формуле (9), приведённой ниже. Для диссоциации газообразного водорода на атомы с высокой скоростью требуется определённый или более высокий уровень мощности, но требуемая мощность зависит от скорости потока введённого плазменного газа или концентрации водорода в плазмообразующем газе. В результате исследования обнаружено, что выход плазмы предпочтительно удовлетворяет соотношению формулы (9), приведённой ниже. С увеличением мощности увеличивается не только диссоциация газообразного водорода на атомы водорода, но и скорость ионизации газообразного водорода на ионы водорода, так что эффект удаления примесей становится более заметным. Однако с увеличением мощности стоимость электроэнергии увеличивается. Поэтому мощность плазмы выбирается исходя из баланса между требуемым качеством и стоимостью.

Е ≥ Gp × (1,5 × (H2) + 11,5) … (9)

В формуле (9) E представляет мощность плазмы (кВт).

Авторы настоящего изобретения обнаружили, что примеси в расплавленной стали можно более эффективно удалить путём соответствующего регулирования потока расплавленной стали в вакуумной камере во время обработки водородной плазмой.

Из численных расчётов и экспериментов с водной моделью, имитирующих вакууматор RH, авторы настоящего изобретения обнаружили, что скорость потока ванны стали в вакуумной камере, не является равномерной, поток вдоль внутренней стенки вакуумной камере 5 быстрый, а поток в центральной части ванны стали в вакуумной камере 5 медленнее, чем у поверхности стенки. Считалось важным соответствующим образом контролировать поток расплавленной стали в вакуумной камере, чтобы увеличить скорость удаления примесей во время обработки водородной плазмой, поскольку место воздействия водородной плазмы находится рядом с центральной частью ванны стали в вакуумной камере 5.

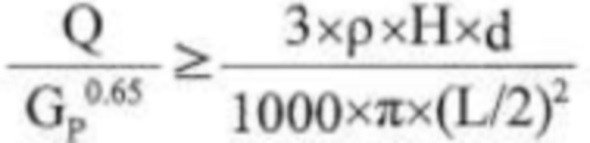

Таким образом, оценена связь между условиями воздействия плазмы и скоростью поверхностного потока расплавленной стали, циркулирующей в вакуумной камере. В результате было обнаружено, что удаление примесей с помощью водородной плазмы эффективно проводится путём регулирования скорости поверхностного потока (V) расплавленной стали в вакуумной камере в диапазоне, который удовлетворяет приведённой ниже формуле (3), чтобы полностью удалить примеси из расплавленной стали.

[Матем. 6]

… (3)

… (3)

В формуле (3) V представляет скорость поверхностного потока (м/мин) расплавленной стали, циркулирующей в вакуумной камере, GP представляет скорость потока (н.м3/мин) плазмообразующего газа, π представляет отношение длины окружности к его диаметру, и L представляет межцентровое расстояние (м) между верхней и нижней погружными трубами.

Другими словами, область, в которой скорость потока меньше скорости потока вдоль внутренней стенки вакуумной камеры 5 и которая представляет центральную часть ванны стали в описанной выше вакуумной камере, может быть приблизительно выражена с использованием межцентрового расстояния между верхней погружной трубой 8 и нижней погружной трубой 9. Новую расплавленную сталь 3 можно всегда подавать в область, подверженную воздействию водородной плазмы в центральной части ванны стали, за счёт создания скорости поверхностного потока (V) расплавленной стали в вакуумной камере выше индекса, соответствующего линейной скорости потока плазменного газа, вводимого в центральную часть ванны стали в вакуумной камере, благодаря чему примеси в расплавленной стали могут быть полностью удалены.

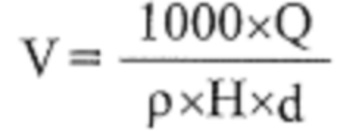

Скорость поверхностного потока (V) расплавленной стали, циркулирующей в вакуумной камере, можно получить по формуле (4), приведённой ниже.

[Матем. 7]

… (4)

… (4)

В формуле (4) V представляет скорость поверхностного потока (м/мин) расплавленной стали, циркулирующей в вакуумной камере, Q представляет скорость циркуляционного потока (т/мин) расплавленной стали, циркулирующей в вакуумной камере, ρ представляет плотность (кг/м3) расплавленной стали, H представляет высоту слоя расплавленной стали (м) в вакуумной камере и d представляет внутренний диаметр (м) вакуумной камеры.

Если скорость поверхностного потока (V) расплавленной стали в вакуумной камере меньше правой части формулы (3), то подача и перемешивание новой расплавленной стали в зону воздействия водородной плазмы в центральной части ванны стали не усиливается и эффект удаления примесей водородной плазмой невелик.

Исходя из вышесказанного, поток расплавленной стали в вакуумной камере, а именно скорость поверхностного потока (V) расплавленной стали, циркулирующей в вакуумной камере, предпочтительно находится в диапазоне формулы (3). Для поддержания скорости поверхностного потока (V) расплавленной стали, циркулирующей в вакуумной камере, в пределах формулы (3), скорость потока (Q; т/мин) расплавленной стали, циркулирующей в вакуумной камере, и скорость потока (GP; н.м3/мин) плазменного газа контролируют так, чтобы удовлетворять приведённой ниже формуле (8). Формула (8) получена из формулы (3) и формулы (4) и переменные в формуле (8) имеют те же значения, что и в формулах (3) и (4).

[Матем. 8]

… (8)

… (8)

В частности, оксид железа и оксид марганца в шлаке среди компонентов шлака 4, плавающих на поверхности расплавленной стали 3 в ковше, могут быть источниками кислорода, попадаемого в расплавленную сталь 3. Для этого суммарная концентрация оксида железа и оксида марганца в шлаке 4 предпочтительно составляет 5% масс. или менее, более предпочтительно 3% масс. или менее, ещё более предпочтительно 1% масс. или менее. Если суммарная концентрация оксида железа и оксида марганца превышает 5% масс., то одновременно с плазменной обработкой в расплавленную сталь 3 из шлака 4 поступает кислород, и эффект снижения содержания примесей оказывается недостаточным.

Эффективный метод снижения количества оксида железа и оксида марганца в шлаке 4 включает добавление металлического алюминия или алюминиевого дросса в шлак 4, плавающий на расплавленной стали, перед началом обработки в вакууматоре 1 RH для снижения содержания оксида железа и марганца с использованием алюминия. Другой эффективный способ включает удаление шлака 4 из ковша 2, а затем добавление в ковш шлакообразующего материала для формирования нового шлака с меньшим содержанием оксидов железа и оксидов марганца.

Время добавления раскислителей, таких как алюминий и кремний, в расплавленную сталь 3 после водородной плазменной обработки не ограничено. Например, после остановки водородной плазмы в расплавленную сталь 3 поступает кислород из воздуха, шлака 4 или огнеупоров ковша с увеличением концентрации кислорода в расплавленной стали. Для этого раскислители, такие как алюминий и кремний, предпочтительно добавляют в расплавленную сталь 3 через ввод подачи сырья 12 сразу после обработки водородной плазмой, чтобы поддерживать концентрацию кислорода в расплавленной стали, которая была снижена обработкой водородной, на низком уровне. Если необходимо контролировать компоненты расплавленной стали, отличные от раскислителей, таких как алюминий и кремний, некоторые ферросплавы или чистые металлы добавляют к расплавленной стали, циркулирующей в вакуумной камере через ввод подачи сырья 12 после обработки водородной плазмой.

Поскольку обработка водородной плазмой увеличивает концентрацию водорода в расплавленной стали до нескольких ч/млн масс. или выше, давление атмосферы в вакуумной камере снижается до 10 торр или менее без воздействия водородной плазмы после обработки водородной плазмой. Концентрацию водорода в расплавленной стали затем предпочтительно снижают путём непрерывной циркуляции расплавленной стали 3 в вакуумной камере 5 при пониженном давлении 10 торр или ниже в течение 5 минут или дольше.

Способ рафинирования с использованием обработки водородной плазмой, как описано выше, может легко снизить количество каждого элемента из кислорода, азота и серы в расплавленной стали до 20 ч/млн масс. или менее.

Примеры

Водородно-плазменная обработка расплавленной стали, выпускаемой из конвертера, была протестирована с использованием вакууматора RH, показанного на фиг. 1, на реальной установке ёмкостью 200 тонн или более и 350 тонн или менее расплавленной стали на загрузку. Поверхность расплавленной стали, циркулирующей в вакуумной камере, подвергалась воздействию водородной плазмы при различных расходах плазмообразующего газа и различной концентрации водорода в плазмообразующем газе из фиксированной плазменной горелки с использованием дугового разряда постоянного тока, размещённого в верхней части вакуумной камеры вакууматора RH. Кроме того, менялись условия работы вакууматора RH и состав расплавленной стали (например, концентрация кислорода, концентрация азота, концентрация серы).

До и после обработки водородной плазмой в вакууматоре RH образцы для анализа состава отбирали из расплавленной стали в ковше и анализировали концентрацию кислорода, концентрацию азота и концентрацию серы в расплавленной стали для исследования эффекта плазменной обработки. Время обработки плазмой для всех образцов составляло около 15 минут. Отмечается, что за время от выпуска из конвертера до плазменной обработки не добавлялся раскислитель, такой как алюминий. Скорость циркуляции (Q) расплавленной стали в вакуумной камере рассчитывали по формуле (2). Концентрацию оксида железа и концентрацию оксида марганца в шлаке ковша регулировали добавлением алюминиевого дросса в ковш перед началом обработки в вакууматоре RH.

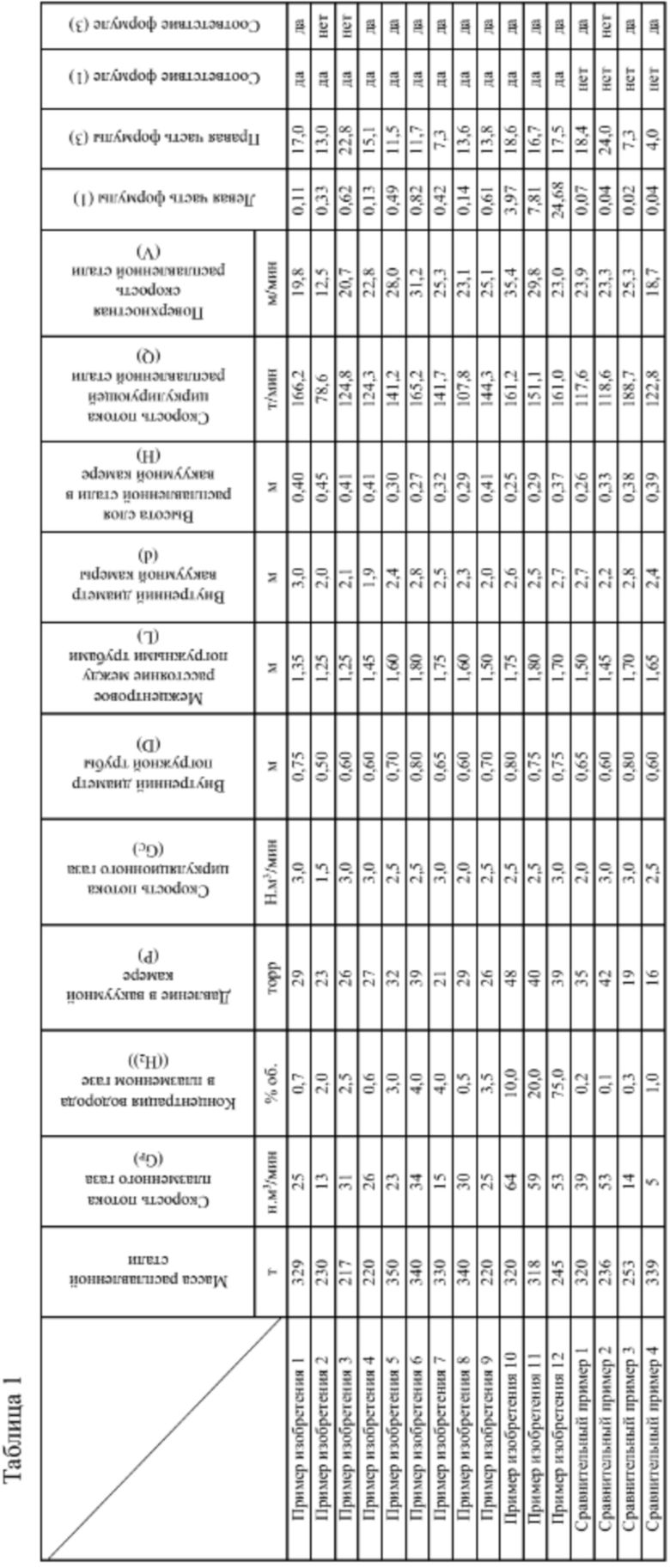

В таблице 1 показаны условия каждого испытания. В таблице 2 показаны результаты оценки.

В примерах изобретения обработка водородной плазмой в течение 15 минут одновременно и быстро снижала концентрацию кислорода, концентрацию азота и концентрацию серы в расплавленной стали до 20 ч/млн масс. или менее. Что касается скорости удаления каждого элемента от начала до конца плазменной обработки, скорость удаления кислорода, азота и серы из расплавленной стали составляла 95% или выше, 54% или выше и 21% или выше соответственно.

В сравнительных примерах, которые не удовлетворяют условиям настоящего изобретения, снижение содержания кислорода, азота и серы в расплавленной стали после обработки водородной плазмой было недостаточным, и концентрация каждого элемента после обработки водородной плазмой составляла более 20 ч/млн масс. Что касается степени удаления каждого элемента от начала до конца плазменной обработки, степень удаления кислорода, азота и серы из расплавленной стали составила 91% или ниже, 22% или ниже и 9% или ниже соответственно.

Список справочных позиций

1 Вакууматор RH

2 Ковш

3 Расплавленная сталь

4 Шлак

5 Вакуумная камера

6 Верхний резервуар

7 Нижний резервуар

8 Верхняя погружная труба

9 Нижняя погружная труба

10 Впускная труба циркуляционного газа

11 Воздуховод

12 Ввод подачи сырья

13 Плазменный факел

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ | 2022 |

|

RU2829002C2 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ | 2021 |

|

RU2802928C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ ДЛЯ СТАЛЬНЫХ ТРУБ С ОТЛИЧНОЙ СТОЙКОСТЬЮ В КИСЛОЙ СРЕДЕ | 2008 |

|

RU2433189C2 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ СТАЛИ | 2010 |

|

RU2441924C1 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ В ОБОРУДОВАНИИ ДЛЯ ВАКУУМНОЙ ДЕГАЗАЦИИ | 2017 |

|

RU2697113C1 |

| СПОСОБ РАСКИСЛИТЕЛЬНОГО РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ И СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО МАТЕРИАЛА | 2022 |

|

RU2833583C2 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОГО ЖЕЛЕЗА | 2022 |

|

RU2835511C2 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2005 |

|

RU2302472C1 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ ВАКУУМНЫМ ОБЕЗУГЛЕРОЖИВАНИЕМ | 2021 |

|

RU2802218C1 |

| СПОСОБ ВАКУУМИРОВАНИЯ СТАЛИ | 2010 |

|

RU2430974C1 |

Изобретение относится к металлургии, в частности к циркуляционному рафинированию расплавленной стали. Способ включает стадию рафинирования расплавленной стали в ковше с использованием вакууматора RH, в котором на стадии рафинирования поверхность расплавленной стали циркулирующей в вакууматоре RH подвергают плазменной обработке путем воздействия газообразного водорода или инертного газа, содержащего газообразный водород в форме плазменного газа, в условиях, которые удовлетворяют формуле (1) для уменьшения содержания одного, двух или более элементов, выбранных из кислорода, азота и серы, содержащихся в расплавленной стали. В формуле Gp × (H2)/Q ≥ 0,1 (1), GP - расход (н.м3/мин) плазмообразующего газа, (H2) - концентрация газообразного водорода (% об.) в плазмообразующем газе, Q - расход циркуляционного газа (тонна/мин) расплавленной стали, циркулирующей в вакуумной камере. Изобретение позволяет получать расплавленную сталь с меньшим количеством примесей за счёт ускорения реакций рафинирования, таких как раскисление, денитрификация и десульфурация, при воздействии водородной плазмы на расплавленную сталь. 4 з.п. ф-лы, 1 ил., 2 табл., 1 пр.

1. Способ рафинирования расплавленной стали, включающий стадию рафинирования расплавленной стали, содержащейся в ковше, посредством циркуляции расплавленной стали в вакуумной камере вакууматора RH, при этом на стадии рафинирования поверхность расплавленной стали циркулирующей в вакуумной камере вакууматора RH подвергают плазменной обработке, при которой поверхность расплавленной стали подвергают воздействию газообразного водорода или инертного газа, содержащего газообразный водород, в виде плазменного газа из генератора плазмы в вакуумной камере в условиях, удовлетворяющих приведенной ниже формуле (1), причем плазменная обработка обеспечивает снижение количества одного, двух или более элементов, выбранных из кислорода, азота и серы, содержащихся в расплавленной стали,

, (1)

, (1)

где GP представляет скорость потока (н.м3/мин) плазменного газа, (H2) представляет концентрацию газообразного водорода (об.%) в плазменном газе и Q представляет скорость потока (т/мин) циркулирующей расплавленной стали в вакуумной камере.

2. Способ по п. 1, в котором скорость потока расплавленной стали, циркулирующей в вакуумной камере, рассчитывают с использованием приведённой ниже формулы (2)

, (2)

, (2)

где Q представляет скорость (т/мин) расплавленной стали, циркулирующей в вакуумной камере, GC представляет скорость потока (н.м3/мин) циркуляционного газа, D представляет внутренний диаметр (м) погружных труб вакууматора RH, P0 представляет давление (торр) в месте ввода циркуляционного газа и P представляет давление (торр) в вакуумной камере.

3. Способ по п. 1 или 2, в котором поверхностная скорость потока расплавленной стали, циркулирующей в вакуумной камере и подвергающейся воздействию плазменного газа, удовлетворяет приведенным ниже формулам (3) и (4),

где V представляет поверхностную скорость потока (м/мин) расплавленной стали, циркулирующей в вакуумной камере, GP представляет скорость потока (н.м3/мин) плазмообразующего газа, π представляет отношение длины окружности к её диаметру, L представляет межцентровое расстояние (м) между верхней и нижней погружными трубами, Q представляет скорость потока (т/мин) расплавленной стали, циркулирующей в вакуумной камере, ρ представляет плотность (кг/м3) расплавленной стали, H представляет высоту слоя расплавленной стали (м) в вакуумной камере и d представляет внутренний диаметр (м) вакуумной камеры.

4. Способ по любому из пп. 1-3, в котором общая концентрация оксида железа и оксида марганца в шлаке, плавающем на поверхности расплавленной стали, содержащейся в ковше, составляет 5 мас.% или менее.

5. Способ по любому из пп. 1-4, в котором плазменная обработка одновременно снижает количества трёх элементов: кислорода, азота и серы, содержащихся в расплавленной стали.

| US 3479022 A, 18.11.1969 | |||

| KR 100311799 B1, 30.11.2001 | |||

| JP 07034115 A, 03.02.1995 | |||

| Приспособление для улавливания узлов у верхней нити швейных машин | 1952 |

|

SU96962A1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2026365C1 |

Авторы

Даты

2024-07-18—Публикация

2022-05-26—Подача