Изобретение относится к порошковой металлургии, в частности к способу термической дегазации гранул жаропрочных, титановых сплавов и сталей и подготовке их к компактированию.

Способ заключается в вакуумной термической дегазации в летящем (подвижном) потоке гранул в вакууме. Данный способ позволяет эффективно удалять газы, адсорбированные на поверхности гранул, и существенно уменьшить продолжительность процесса.

Способ реализуется путем вакуумирования системы до давления не более 1⋅10-3 мм рт. ст. и осуществляют дозированную подачу гранул через специальный диспергатор со скоростью 30-50 кг/ч при температуре на 130-350°С и давлении не более 1⋅10-3 мм рт. ст., проводят термическую дегазацию гранул в летящем (подвижном) слое, заполняют гранулами стальную капсулу и осуществляют ее герметизацию.

При такой обработке обеспечивается эффективное удаление газов и сокращение продолжительности процесса подготовки гранул к компактированию.

Известен способ дегазации металлургических порошков (Патент США №3954458, B22F 1/00 от 04.04.76 г.). Дегазация порошка происходит в неподвижном слое в вакууме 1⋅10-3 мм рт. ст. при температурном интервале от 232 до 454°С.

Недостатком его является то, что, нагрев гранул происходит в вакууме в неподвижном слое, что значительно замедляет этот процесс и, тем самым, увеличивает время дегазации. Это обусловлено тем, что, нагрев гранул до температуры, необходимой для десорбции кислорода и влаги с поверхности гранул, происходит в вакууме очень медленно. В вакууме отсутствует передача тепла конвекцией, что приводит к тому, что для нагрева всей массы гранул (особенно в центре) в неподвижном слое требуется большое количество времени. Это приводит как к увеличению времени дегазации, так и к увеличению длительности всего технологического процесса.

Известен способ вакуумной термической дегазации гранул, описанный в патенте RU 2477669 C1 RU Grant.

Дегазацию порошка производят в подвижном слое в вакуумной камере при давлении не более 1⋅10-4 мм рт. ст., путем дозированной подачи гранул на наклонную поверхность, нагретую до 130-150°С, проводят термическую дегазацию гранул в подвижном слое толщиной 8-15 монослоев при их передвижении по указанной поверхности, заполняют гранулами стальную капсулу, нагретую до 400°С и размещенную в вакуумированной камере, и осуществляют ее герметизацию.

Этот способ был выбран в качестве прототипа.

В предлагаемом способе учитывается тот факт, что результаты исследования теплофизических свойств гранул и изучение условий нагрева гранул в неподвижном слое в вакууме убедительно свидетельствуют о том, что повысить скорость нагрева гранул можно только в случае уменьшения высоты слоя гранул, в идеале приближаясь к монослою.

Техническое осуществление дегазации в монослое возможно, если гранулы будут скатываться с нагретой металлической поверхности под действием собственного веса или вследствие приложенных к поверхности колебаний. В этом случае можно легко регулировать температуру нагрева гранул и длительность процесса дегазации, а десорбируемые с поверхности гранул газы легко удалить вакуумными насосами.

Однако указанный способ обладает рядом существенных недостатков.

Для его реализации требуется наличие сложной вакуумной камеры, что ограничивает размеры обрабатываемых изделий и усложняет технологический процесс.

Для герметизации капсул используют электронно-лучевую сварку, что требует специального оборудования и высококвалифицированного персонала.

Необходимо осуществлять дозированную подачу гранул из бункера на поверхность, нагретую до температуры 130-150°С, далее проводить термическую дегазацию гранул в подвижном слое толщиной 8-15 монослоев при их передвижении по указанной поверхности. Однако контролировать такую толщину подвижного слоя практически невозможно.

Предлагаемый способ объединяет в себе две операции - собственно дегазацию и заполнение капсулы гранулами, причем они происходят одновременно. Это способствует уменьшению длительности общего технологического цикла при производстве изделий из гранул.

Способ заключается в следующем: гранулы хранят в транспортном бункере, заполненном чистым инертным газом (Ar, N2 или Не), в котором затем создают вакуум на уровне ~1⋅10-3 мм рт. ст. Далее гранулы из бункера с заданной скоростью (30-50 кг/ч) поступают в капсулу через специальный диспергатор в котором создается вакуум не ниже 1⋅10-3 мм рт. ст. Диспергатор содержит засыпку стальных шаров, нагретых до температуры 130-400С. Проходя через диспергатор струя гранул разбивается, каждая отдельная гранула нагревается и происходит полное удаление газов с поверхности гранул. В результате газы, на поверхности и в пространстве между гранулами, удаляются вакуумными насосами. После полного заполнения капсулы гранулами производят ее герметизацию путем пережима засыпного патрубка.

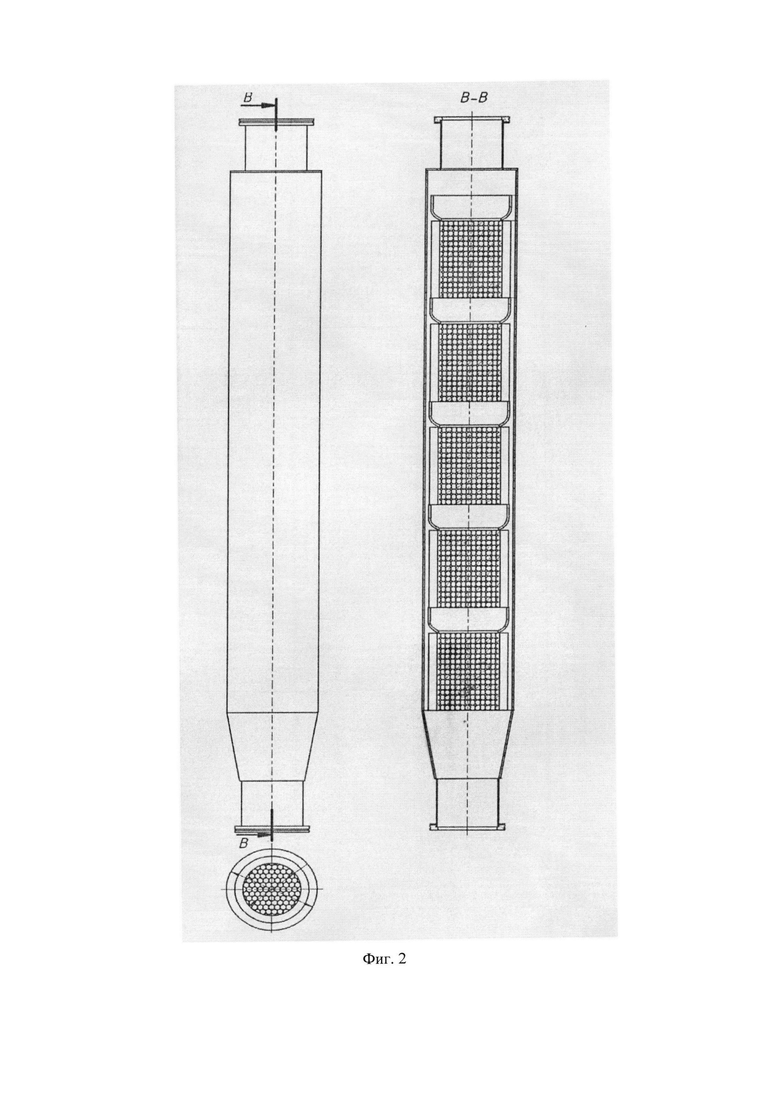

Для реализации предлагаемого способа вакуумной термической дегазации гранул жаропрочных, титановых сплавов и сталей используется устройство включающее бункер с гранулами, стальную капсулу, вибростол, вакуумную систему и ферму обслуживания. Для повышения эффективности процесса дегазации между капсулой и бункером с гранулами установлен диспергатор состоящий из засыпки стальных шаров, размещенных в нескольких зонах и снабженный нагревателями. При этом диаметр стальных шаров составляет 3-10 мм.

Нагреватели обеспечивают возможность поддержания температуры шаров в диапазоне 130-400С. Наличие засыпки нагретых шаров позволяет разбить поток гранул, засыпаемых в капсулу на отдельные микропотоки. При этом гранулы испытывая соударения с нагретыми шарами забирают часть тепла, что способствует удалению с их поверхности адсорбированной влаги и газов. В диспергаторе в процессе пересыпки гранул поддерживается давление не более 1⋅10-3 мм рт. ст. Для повышения эффективности термической дегазации количество зон с шарами составляет 2-5, а их высота зон составляет 200-300 мм (20-100 диаметров шаров).

Расстояние между отдельными зонами заполненными шарами составляет 200-300 мм (20-100 диаметров шаров), что обеспечивает свободное падение отдельных нагретых гранул в вакууме и повышение эффективности процесса.

Для обеспечения контроля уровня засыпки гранул в капсулу используется прозрачная пластиковая секция на входе в капсулу через засыпной патрубок. Для ее надежной работы необходимо поддержание на ее входе температуры гранул не выше 100С. С этой целью в нижней зоне диспергатора размещают охлаждающую систему.

Сущность предлагаемого способа и устройства для его реализации поясняется чертежом (фиг. 1-3).

Технический результат предлагаемого изобретения - ускорение технологических возможностей процесса дегазации порошков, изготовленных из титановых или жаропрочных сплавов и сталей, повышение эффективности процесса дегазации и улучшение технологических свойств порошка.

Предлагаемое изобретение поясняется чертежами, на которых изображено:

- фиг. 1 - Устройство для термической дегазации;

- фиг 2 - Диспергатор;

- фиг 3 - Секция диспергатора.

Поставленная цель достигается тем, что дегазацию осуществляют путем дозированной подачи гранул через специальный диспергатор со скоростью 30-50 кг/ч при температуре на 130-400°С и давлении не более 1⋅10-3 мм рт. ст., проводят термическую дегазацию гранул в летящем (подвижном) слое, заполняют гранулами стальную капсулу и осуществляют ее герметизацию путем пережима засыпного патрубка.

Данный процесс осуществляют с помощью специального устройства - диспергатора состоящего из засыпки стальных шаров, размещенных в нескольких зонах и снабженный нагревателями.

При прохождении порошка через диспергатор отдельные гранул нагреваются, что приводит к их удалению с поверхности частиц адсорбированных газов и влаги.

Нагрев до 130-400°С обеспечивает смещение энергетического равновесия в сторону десорбции молекул газов, прилегающих к поверхности металла (монослой) с большой энергией адсорбции.

Просыпание потока гранул через засыпку нагретых шаров обеспечивает создание летящего (подвижного) тонкого слоя порошка и освобождение полной поверхности частиц для воздействия десорбирующих факторов (вакуум, температура) и создает условия для беспрепятственного удаления десорбирующихся молекул.

Наличие нескольких нагретых зон шаров способу позволяет последовательно удалять различные по энергетическим уровням примеси, что обеспечивает наиболее полную дегазацию.

Предлагаемый способ осуществляют следующим образом.

Порошок помещают в герметичный бункер, сообщающуюся с диспергаторомс засыпкой металлических шаров где они подвергается нагреву до 150-400°С с продувкой аргоном для удаления содержащихся в межшаровом пространстве паров воды и атмосферных газов, а также части адсорбированных газов с малой энергией адсорбции.

Затем бункер с порошком и диспергатор вакуумируют до - 10-3 мм рт. ст. При этом порошковый материал освобождается от газовой фазы в межчастичном пространстве. Достижение высокого вакуума (10-3 мм рт. ст.) непосредственно в межчастичных каналах покоящегося порошка невозможно. Минимально достижимое остаточное давление в массе порошка даже при 10-5 мм рт. ст. над его поверхностью не может быть выше 10-1 мм рт. ст., что объясняется затрудненным выходом молекул газа через открытые каналы, так как длина их свободного пробега оказывается несоизмеримой с размерами пор в порошковой среде.

Для удаления оставшихся молекул газа порошки пропускают через диспергатор со скоростью 30-50 кг/ч. При этом гранулы нагреваются, приобретая дополнительную энергию, которая должна превышать их энергию адсорбции. При этом освобождается поверхность большой части порошка и облегчается выход десорбирующихся молекул и газов за пределы порошкового слоя.

Для обеспечения десорбции молекул с большой энергией адсорбции, слой порошка нагревают до 300-400°С. Нагревание до температур ниже 300°С не обеспечивает смещение равновесия адсорбции-десорбции в сторону десорбции. Нагрев выше 400°С может привести к припеканию частиц порошка к поверхности шаров и образованию конгломератов частиц, что затрудняет процесс дальнейшей дегазации.

Скорость перемещения порошкового слоя и его толщина регулируются величиной подаваемых порций порошка.

Скорость подачи порошка меньше 30 кг/ч может приводить к припеканию частиц порошка к поверхности шаров и образованию крупных конгломератов частиц, а также увеличивает продолжительность процесса дегазации. Повышение скорости выше 50 кг/ч не позволяет удалить значительную долю хемосорбированных газов и примесей из-за уменьшения времени теплового воздействия на частицы порошка. Степень дегазации порошка можно регулировать, изменяя температуру нагрева шаров и скорость подачи порошка в указанных пределах. При необходимости операцию гранулирования можно проводить 2 и более раз.

Вакуум в диспергаторе позволяет одновременно подвергать обработке по описанному способу порошковые композиции, состоящие из частиц материалов с различными удельными весами.

После прохождения полного цикла обработки гранулы засыпают в герметичные капсулы без контакта с воздушной средой для последующего горячего изостатического прессования, где отрицательное влияние газовых примесей выражено наиболее ярко.

Пример. В качестве материала для испытаний использовали порошки никелевых и титановых сплавов.

Бункер с порошком и диспергатор вакуумировали до остаточного давления 10-3 мм рт. ст. и порошок малыми порциями (30-50 кг/ч) подавали через нагретую до 130-400°С засыпку шаров (диаметром 3-10 мм). При этом адсорбированные на поверхности частиц атомы газов с малой энергией адсорбции заряжались, получая дополнительную собственную энергию, и удалялись из порошка. Затем порошок засыпали в стальные капсулы через патрубок, который затем герметизировали путем пережима. Все указанные выше режимы обработки выбраны на основании экспериментальных данных (см. таблицу 1).

Из таблицы видно, что скорость подачи порошка менее 30 кг/ч приводит к образованию крупных спеков, увеличение скорости подачи более 50 кг/ч не обеспечивает полную очистку порошка от хемосорбированных примесей ввиду малой длительности процесса. Температура нагрева ниже 130°С не обеспечивает условий образования дегазации гранул. Подъем температуры выше 400°С, как правило, к образованию крупных спеков.

Применение данного способа для дегазации металлических порошков позволяет значительно повысить эффективность процесса (степень дегазации порошка) по сравнению с прототипом за счет снижения содержания оксидов и влаги в 3-4 раза. Возможность получать заготовки из дегазированных порошков значительно повышает технологические свойства обрабатываемого порошка по сравнению с прототипом (он же базовый объект) за счет улучшения текучести порошка.

Режимы способов дегазации указаны ниже:

а) вакуумная термическая дегазация гранул в неподвижном слое (в засыпке) (аналог):

- создание вакуума 1⋅10-2 Па в рабочей камере - 1 час;

- нагрев до 400°С - 2 часа;

- выдержка - 5 часов;

- нагрев до 750°С - 2 часа;

- выдержка - 6 часов;

- герметизация капсулы;

б) вакуумная термическая дегазация гранул в подвижном слое (прототип):

- создание вакуума 1⋅10-2 Па - 1 час;

- нагрев капсулы до температуры 400°С - 0,25 часа;

- выдержка при температуре 400°С - 1 час;

- заполнение капсулы гранулами - 1,2-1,6 часа;

- герметизация капсулы.

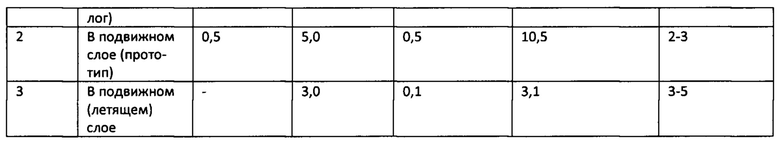

В таблице 1 приведены сравнительные данные по продолжительности технологического цикла производства герметизированных капсул с гранулами по трем вышеупомянутым способам дегазации.

Как видно, предлагаемый способ имеет существенное преимущество по длительности технологического цикла, что позволяет повысить производительность процесса подготовки гранул к компактированию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ДЕГАЗАЦИИ ГРАНУЛ ЖАРОПРОЧНЫХ СПЛАВОВ В ПОДВИЖНОМ СЛОЕ | 2011 |

|

RU2477669C1 |

| Установка для получения герметичных капсул с металлическим порошком для горячего изостатического прессования (ГИП) изделий и способ получения герметичных капсул с металлическим порошком для ГИП изделий | 2017 |

|

RU2650375C1 |

| Способ получения изделий из гранул, выполненных из сплавов на основе никеля или из сплавов на основе титана | 2023 |

|

RU2799458C1 |

| Способ получения плотного материала из порошка титана | 2023 |

|

RU2822495C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМИРОВАНИЯ ПОРОШКА ГРАФИТА ДЛЯ СИНТЕЗА АЛМАЗОВ | 2018 |

|

RU2699424C1 |

| СПОСОБ ЗАПОЛНЕНИЯ КАПСУЛ МЕТАЛЛИЧЕСКИМ ПОРОШКОМ | 2023 |

|

RU2824505C1 |

| УСТАНОВКА ДЛЯ ЗАПОЛНЕНИЯ И ГЕРМЕТИЗАЦИИ КАПСУЛ С МЕТАЛЛИЧЕСКИМ ПОРОШКОМ | 2013 |

|

RU2536021C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК (ПОЛУФАБРИКАТОВ) ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2604284C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2467830C1 |

| Способ производства изделий из порошков высоколегированных сплавов на основе никеля | 2015 |

|

RU2606360C2 |

Изобретение относится к порошковой металлургии, в частности к термической дегазации гранул жаропрочных, титановых сплавов или сталей и подготовке их к компактированию. Вакуумную термическую дегазацию осуществляют в подвижном слое путем дозированной подачи гранул через специальный диспергатор со скоростью 30-50 кг/ч при температуре на 130-400°С и давлении не более 1⋅10-3 мм рт. ст. Заполняют гранулами стальную капсулу и осуществляют ее герметизацию путем пережима засыпного патрубка. Устройство для дегазации содержит бункер с гранулами, стальную капсулу, вибростол, вакуумную систему, ферму обслуживания и диспергатор, имеющий в нижней зоне охлаждающую систему, состоящий из засыпки стальных шаров, размещенных в нескольких зонах, и снабженный нагревателями. Обеспечивается повышение эффективности процесса дегазации и улучшение технологических свойств порошка. 2 н. и 5 з.п. ф-лы, 3 ил., 1 табл., 1 пр.

1. Способ подготовки гранул жаропрочных, титановых сплавов или сталей к компактированию, включающий вакуумную термическую дегазацию гранул и заполнение гранулами стальной капсулы, отличающийся тем, что дегазацию осуществляют путем дозированной подачи гранул через диспергатор со скоростью 30-50 кг/ч при температуре на 130-400°С и давлении не более 1⋅10-3 мм рт. ст., проводят термическую дегазацию гранул в подвижном слое, засыпают гранулы в стальную капсулу и осуществляют ее герметизацию путем пережима засыпного патрубка.

2. Устройство вакуумной термической дегазации гранул жаропрочных, титановых сплавов или сталей для их подготовки к компактированию способом по п. 1, содержащее бункер для подаваемых гранул, стальную капсулу, вибростол, вакуумную систему и ферму обслуживания, при этом между капсулой и бункером установлен диспергатор, содержащий засыпку стальных шаров, размещенных в нескольких зонах, и снабженный нагревателями.

3. Устройство по п. 2, отличающееся тем, что диаметр шаров составляет 3-10 мм.

4. Устройство по п. 2, отличающееся тем, что количество зон с шарами составляет 2-5.

5. Устройство по п. 2, отличающееся тем, что высота зон с шарами составляет 200-300 мм, т.е. 20-100 диаметров шаров.

6. Устройство по п. 2, отличающееся тем, что расстояние между зонами, заполненными шарами, составляет 200-300 мм или 20-100 диаметров шаров.

7. Устройство по п. 2, отличающееся тем, что в нижней зоне диспергатора размещена охлаждающая система.

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ДЕГАЗАЦИИ ГРАНУЛ ЖАРОПРОЧНЫХ СПЛАВОВ В ПОДВИЖНОМ СЛОЕ | 2011 |

|

RU2477669C1 |

| Устройство для дегазации и герметизации капсул с порошком | 1988 |

|

SU1588507A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ | 1993 |

|

RU2038194C1 |

| RU 2002578 C1, 15.11.1993 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СЛОЖНОЛЕГИРОВАННЫХ ПОРОШКОВЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2012 |

|

RU2516267C1 |

| CN 101214539 A, 09.07.2008 | |||

| CN 102806345 B, 09.07.2014 | |||

| CN 107052329 A, 18.08.2017. | |||

Авторы

Даты

2020-04-23—Публикация

2019-09-23—Подача