Изобретение относится к металлургии ядерного топлива, в частности, к способу получения топливного материала высокой чистоты (не менее 99% масс.) на основе цирконий-уранового сплава с высоким содержанием циркония (60% масс., и более) с гомогенным распределением компонентов по объему материала.

Для ядерной энергетики получение такого рода топливного материала с повышенным содержанием тугоплавкой компоненты - циркония, представляет особый интерес с точки зрения возможности повышения температуры эксплуатации металлического ядерного топлива в активных зонах реакторных установок.

Из уровня техники известны способы изготовления топливных материалов на основе уран-циркониевого сплава с содержанием циркония до 10% масс., методами плавки, литья, порошковой металлургии [Самойлов А.Г. и др. Дисперсионные твэлы. Т. 1. - М.: Энергоиздат, 1982, стр. 150-208]. Однако перечисленные методы не позволяют получить топливные материалы чистотой не менее 99% масс., и содержанием циркония более 10% масс., поскольку увеличение тугоплавкой компоненты сплава требует значительного увеличения температуры процессов изготовления, что приводит к активному взаимодействию материала топливной композиции с материалом рабочей оснастки (тигли, затяжные трубки и т.д.) и, как следствие, повышенному (более 5% масс.) содержанию примесей в топливных материалах.

Получение топливного материала чистотой не менее 99% масс., на основе уран-циркониевого сплава с содержанием циркония 10% масс., и более обеспечивает метод горячего совместного прессования. Известен ряд биметаллических тепловыделяющих элементов в виде многоволоконного прутка (слитка) уран-циркониевого сплава, в котором урановые волокна равномерно распределены в матрице из циркония, и способов их изготовления [ЕА 027036, МПК G21C 3/02, G21C 21/02, опубл. 30.06.2017; ЕА 031829, МПК G21C 3/02, G21C 21/02, G21C 3/32, опубл. 28.02.2019]. Однако известные технические решения не позволяют получить топливный материал на основе цирконий-уранового сплава с гомогенным распределением компонентов в объеме материала ввиду того, что изготавливаемый топливный материал является неоднородным композитом цирконий-уранового сплава в виде биметаллического многоволоконного прутка, требующим, как правило, дальнейшего гомогенизационного отжига.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому результату является способ получения топливного материала высокой чистоты (не менее 99% масс.) на основе уран-циркониевого сплава с содержанием циркония 10% масс., и более методом горячего совместного прессования [ЕА 033850 МПК G21C 3/02, G21C 21/02, опубл. 22.01.2020], включающий изготовление пресс-сборки, состоящей из центрального стержня из металлического урана, закаленного из β-фазы, заключенного в циркониевую втулку с торцевыми заглушками, герметизацию пресс-сборки путем электронно-лучевой сварки и получение путем горячего прессования пресс-сборки при температуре 0,55 Тплавл урана биметаллического прутка, который делят на части. Затем полученные части объединяют в сборку, сборку обжимают и получают многоволоконный пруток из уран-циркониевого сплава. На заключительной стадии проводят термообработку (гомогенизирующий отжиг) в вакуумной среде при температуре нахождения урана в γ-фазе (0,91 Тплавл урана) с последующим охлаждением.

Однако, известный способ не позволяет получить гомогенный топливный материал на основе цирконий-уранового сплава ввиду того, что в процессе гомогенизирующего отжига многоволоконного прутка из уран-циркониевого сплава диффузия металлического урана в циркониевую матрицу из волокон обеспечивает высокую равномерность содержания делящегося материала по длине прутка из уран-циркониевого сплава, но при этом наблюдается значительная неравномерность его распределения по сечению.

Задачей изобретения и достигаемым при его использовании техническим результатом является получение топливного материала на основе цирконий-уранового сплава чистотой не менее 99% масс., с высоким содержанием циркония и гомогенным распределением компонентов в объеме материала.

Для решения поставленной задачи и достижения указанного результата предложен способ получения топливного материала на основе цирконий-уранового сплава, включающий изготовление по меньшей мере одной пресс-сборки, состоящей из центрального стержня из металлического урана, заключенного в циркониевую втулку с торцевыми заглушками, герметизацию пресс-сборки, получение биметаллического электрода путем горячего прессования пресс-сборки при температуре (0,52-0,55) Тплавл урана, в котором, согласно изобретению, содержание металлического урана в пресс-сборке составляет не более 40% масс., а полученный биметаллический электрод переплавляют методом бестигельной зонной плавки с электронно-лучевым нагревом при температуре (0,91-0,97) Тплавл циркония с получением слитка цирконий-уранового сплава.

В частных случаях осуществления изобретения:

- для повышения степени гомогенности топливного материала осуществляют повторный переплав предварительно перевернутого слитка методом бестигельной зонной плавки с электронно-лучевым нагревом при температуре (0,91-0,97) Тплавл циркония;

- полученные из нескольких пресс-сборок слитки соединяют между собой по торцевым поверхностям;

- топливный материал может быть подвергнут дальнейшей обработке, которая заключается в комбинировании или в применении одного из следующих методов обработки: механического, термического, электрохимического, токарного, сварного.

Как известно, метод бестигельной зонной плавки с электронно-лучевым нагревом (ЭБЗП) применяется в работе с тугоплавкими металлами, позволяет проводить их рафинирование и выращивать сплавы на их основе, в том числе осуществляя процессы направленной кристаллизации [Пфанн В. «Зонная плавка» пер. с англ. под ред. В.Н. Вигдоровича - М.: Мир, 1970, стр. 96-153; Савицкий Е.М., Бурханов Г.С., Поварова Е.Б. и др. «Тугоплавкие металлы и сплавы», М.: Металлургия, 1986, стр. 32-85]. Однако в процессе получения топливного материала цирконий-уранового сплава легкоплавкая лигатура (уран) в объеме пресс-сборки плавится раньше тугоплавкой основы и неравномерно попадает в расплав. Это приводит к неравномерностям распределения лигатуры в объеме получаемых сплавов, что является неприемлемым с точки зрения теплофизических и прочностных свойств получаемых изделий.

Изготовление биметаллического электрода путем горячего прессования пресс-сборки, состоящей из центрального стержня из металлического урана, заключенного в циркониевую втулку с торцевыми заглушками, позволяет обеспечить диффузионную связь между ее компонентами и избавиться от пористости, что в дальнейшем позволяет стабилизировать нахождение легкоплавкой компоненты в объеме расплава. При этом содержание металлического урана в пресс-сборке не должно превышать 40% масс. При более высоком содержании урана в процессе переплава биметаллического электрода методом ЭБЗП может наблюдаться так называемый «пролив» урана.

Кроме того, как показали экспериментальные данные, в процессе переплава биметаллического электрода методом ЭБЗП в зоне нижней торцевой поверхности биметаллического электрода наблюдается/присутствует капиллярный эффект, также способствующий равномерному распределению урана в объеме материала.

Выбор рабочей температуры в диапазоне (0,91-0,97) Тплавл циркония в процессе получения слитка цирконий-уранового сплава путем переплава биметаллического электрода методом ЭБЗП определяется соотношением компонентов цирконий-уранового сплава, температура должна находиться в районе линии солидуса в диаграмме состояния системы «Zr-U» для проведения стабильного процесса переплава электрода.

Полученный по предложенному способу топливный материал высокой чистоты на основе цирконий-уранового сплава с гомогенным распределением компонентов в объеме материала можно использовать для изготовления элементов твэла. Например, для изготовления топливных таблеток путем деления топливного материала на части с последующей механической обработкой, или для изготовления биметаллического твэла путем совместного горячего прессования топливного материала, заключенного в герметичную оболочку твэла, с последующей механической обработкой.

Сущность заявляемого технического решения поясняется примерами его осуществления.

Пример 1.

Получали гомогенный топливный материал чистотой 99% масс., на основе цирконий-уранового сплава с содержанием циркония 61% масс., и с равномерным распределением компонентов в объеме материала. Соотношение компонентов конечного топливного материала на основе цирконий-уранового сплава определялось соотношением компонентов в пресс-сборке.

Изготавливали пресс-сборку высотой 50 мм, состоящую из центрального стержня из металлического урана диаметром 7,4 мм, закаленного из β-фазы, который заключали в циркониевую втулку с внешним диаметром 23 мм и внутренним диаметром 7,5 мм с двумя торцевыми циркониевыми заглушками. Содержание урана в пресс-сборке составляло 39% масс.

Полученную пресс-сборку герметизировали путем электронно-лучевой сварки.

Далее путем горячего прессования пресс-сборки при температуре 0,55 Тплавл урана получали биметаллический электрод (высота биметаллического электрода составила 264 мм, наружный диаметр составил 10+1 мм).

Биметаллический электрод переплавляли методом ЭБЗП при температуре 0,91 Тплавл циркония, для чего его вертикально помещали в рабочую камеру установки, соединяли с положительным полюсом высоковольтного источника напряжений и окружали кольцевым электродом, который в процессе переплава перемещается вверх вдоль биметаллического электрода. В процессе работы ЭБЗП эмитируемые в вакууме электроны с кольцевого электрода фокусируются на небольшую торцевую зону биметаллического электрода, которая плавится и поддерживается силами поверхностного натяжения.

Проводили электрохимическую и механическую обработку полученного слитка цирконий-уранового сплава.

Получили топливный материал чистотой 99% масс., на основе цирконий-уранового сплава с содержанием циркония 61,0±1,5% масс., и равномерным распределением компонентов в объеме материала.

Пример 2.

Получали гомогенный топливный материал высокой чистоты 99% масс., на основе цирконий-уранового сплава с содержанием циркония 90% масс., с равномерным распределением компонентов в объеме материала путем изготовления двух пресс-сборок высотой по 50 мм, каждая из которых состоит из центрального стержня из металлического урана диаметром 1,9 мм, закаленного из β-фазы, который заключали в герметичную циркониевую втулку с внешним диаметром 23 мм и внутренним диаметром 2,6 мм с двумя торцевыми циркониевыми заглушками. Содержание урана в каждой пресс-сборке составляло 10% масс.

Путем электронно-лучевой сварки в вакууме герметизировали каждую пресс-сборку, далее путем горячего прессования каждой пресс-сборки при температуре 0,52 Тплавл урана получали два биметаллических электрода (высота каждого биметаллического электрода составила 264 мм, наружный диаметр составил 10+1 мм), далее каждый биметаллический электрод переплавляли методом ЭБЗП при температуре 0,97Тплавл циркония с получением двух слитков цирконий-уранового сплава.

Проводили повторный гомогенизирующий переплав каждого предварительно перевернутого слитка цирконий-уранового сплава методом ЭБЗП при температуре 0,97 Тплавл ЦИРКОНИЯ.

Полученные слитки соединяли путем торцевой сварки, а затем осуществляли термическую и токарную обработку.

Получили цилиндрический топливный материал чистотой 99% масс., на основе цирконий-уранового сплава с содержанием циркония 90,0±0,4% масс., и равномерным распределением компонентов в объеме материала высотой 528 мм и наружным диаметром 10 мм.

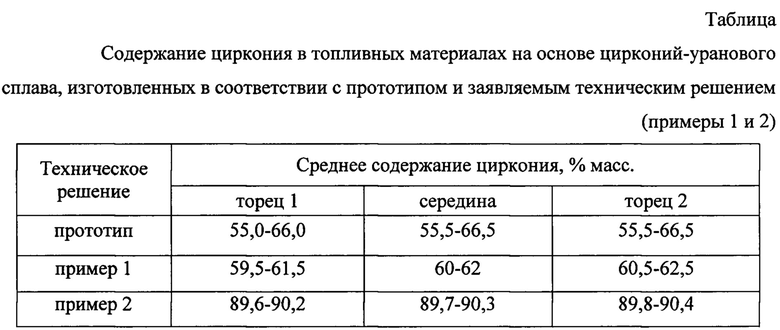

Достигнутая гомогенность изготовленных в соответствии с изобретением по примерам 1 и 2 топливных материалов высокой чистоты на основе цирконий-уранового сплава по сравнению с топливным материалом, изготовленным в соответствии с прототипом, представлена в таблице.

Видно, что топливный материал на основе цирконий-уранового сплава, полученный в соответствии с прототипом, имеет равномерность содержания компонентов по длине, но при этом наблюдается широкий разброс их содержания по сечению (в соответствии с высокой статистической погрешностью измерения содержания циркония). В то время как топливный материал на основе цирконий-уранового сплава, полученный в соответствии с изобретением, имеет равномерность содержания компонентов как по длине так и по сечению слитка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе урана (варианты) | 2021 |

|

RU2760902C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КЕРАМИЧЕСКОГО ЯДЕРНОГО ТОПЛИВА ИЗ ПАКЕТОВ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2200766C2 |

| Металлокерамический сплав на основе урана | 2021 |

|

RU2763048C1 |

| КЕРМЕТНЫЙ ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ВОДО-ВОДЯНОГО ЯДЕРНОГО РЕАКТОРА | 2006 |

|

RU2313142C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ ЦИРКОНИЯ НА ОСНОВЕ МАГНИЕТЕРМИЧЕСКОЙ ГУБКИ | 2018 |

|

RU2700892C2 |

| Способ изготовления таблетированного ядерного топлива | 2017 |

|

RU2664738C1 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 2000 |

|

RU2170956C1 |

| Способ двухэтапного получения сплава TiMoNbZrAl | 2022 |

|

RU2806683C1 |

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2016 |

|

RU2713619C1 |

| Способ изготовления слитков циркониевых сплавов | 2022 |

|

RU2800271C1 |

Изобретение относится к металлургии ядерного топлива, в частности к способу получения топливного материала высокой чистоты (не менее 99 масс.%) на основе цирконий-уранового сплава с высоким содержанием циркония (60 масс.%, и более) с гомогенным распределением компонентов по объему материала. Способ включает изготовление по меньшей мере одной пресс-сборки, состоящей из центрального стержня из металлического урана, содержание которого составляет не более 40 масс.%, заключенного в циркониевую втулку с торцевыми заглушками, герметизацию пресс-сборки и получение биметаллического электрода путем горячего прессования пресс-сборки при температуре (0,52-0,55) Тплавл урана. Полученный биметаллический электрод переплавляют методом бестигельной зонной плавки с электронно-лучевым нагревом при температуре (0,91-0,97) Тплавл циркония с получением слитка цирконий-уранового сплава. Несколько слитков топливного материала могут быть соединены между собой по торцевым поверхностям. Топливный материал может быть подвергнут дальнейшей обработке, которая заключается в комбинировании или в применении одного из следующих методов обработки: механического, термического, электрохимического, токарного, сварного. Техническим результатом является получение топливного материала на основе цирконий-уранового сплава чистотой не менее 99 масс.% с высоким содержанием циркония и гомогенным распределением компонентов в объеме материала. 3 з.п. ф-лы, 1 табл., 2 пр.

1. Способ получения топливного материала на основе цирконий-уранового сплава, включающий изготовление по меньшей мере одной пресс-сборки, состоящей из центрального стержня из металлического урана, заключенного в циркониевую втулку с торцевыми заглушками, герметизацию пресс-сборки, получение биметаллического электрода путем горячего прессования пресс-сборки при температуре (0,52-0,55) Тплавл урана, отличающийся тем, что содержание металлического урана в пресс-сборке не превышает 40 масс.%, а биметаллический электрод переплавляют методом бестигельной зонной плавки с электронно-лучевым нагревом при температуре (0,91-0,97) Тплавл циркония с получением слитка цирконий-уранового сплава.

2. Способ по п. 1, отличающийся тем, что полученный слиток переворачивают и осуществляют его повторный переплав методом бестигельной зонной плавки с электронно-лучевым нагревом при температуре (0,91-0,97) Тплавл циркония.

3. Способ по п. 1, отличающийся тем, что полученные из нескольких пресс-сборок слитки соединяют между собой по торцевым поверхностям.

4. Способ по п. 1, отличающийся тем, что топливный материал подвергают дальнейшей обработке, которая заключается в комбинировании или в применении одного из следующих методов обработки: механического, термического, электрохимического, токарного, сварного.

| Приспособление для удержания в руках тонкой грифельной пластины при шлифовании ее поверхности | 1933 |

|

SU33850A1 |

| Система управления гидравлическим прессом | 1982 |

|

SU1063631A1 |

| Мерильно-складальная машина | 1930 |

|

SU27036A1 |

| US 4720370 A1, 19.01.1988 | |||

| РАДИАЛЬНО-ОСЕВАЯ ВОДЯНАЯ ТУРБИНА | 1932 |

|

SU31829A1 |

| Способ изготовления слитков циркониевых сплавов | 2022 |

|

RU2800271C1 |

| Способ изготовления трубных изделий из циркониевого сплава | 2019 |

|

RU2798020C1 |

| Способ получения гомогенного сплава TiNiTa | 2019 |

|

RU2734214C1 |

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2016 |

|

RU2713619C1 |

| KR 101586877 B1, 25.01.2016 | |||

| Пфанн В | |||

| "Зонная плавка" пер | |||

| с англ | |||

| под ред | |||

| В.Н | |||

| Вигдоровича - М.: Мир, 1970, | |||

Авторы

Даты

2025-04-02—Публикация

2024-08-27—Подача