Изобретение относится к области металлургии, а именно способу получения слитков титанового сплава TiMoNbZrAl. Задачей изобретения является создание способа опытного производства гомогенных слитков в два этапа выплавки на электродуговых печах с не расходуемым вольфрамовым электродом. Полученные слитки имеют габариты, пригодные для производства исследовательских образцов материала. Два этапа требуются в связи с необходимостью предварительной подготовки лигатуры, перед сплавлением с титаном.

Известен способ получения полуфабрикатов из сплавов с памятью формы NiTi (Патент США US 8916091 B2 B22F 3/15, дата публикации 23.12.2014), включающий два способа получения сплавов титан никель, параллельное использование которых повышает экономическую целесообразность перед раздельным использованием каждого из способов в отдельности. Так оба способа подразумевают использование в качестве исходного материла подготовленные порошки титана и никеля с требуемым составом. При производстве порошка получаются фракции разного размера. Меньшую фракцию в производстве используют для получения сплавов методом литьем под давлением металла, большую до 100 мкм - в горячем изостатическом прессовании. Фракция более 100 мкм не используется в способе. Получение порошка точного состава является дорогой операцией и использование лишь одного из способов получения слитков экономически не целесообразно. Применение обоих способов позволяет использовать значительную часть порошка, снижая таким образом затраты на исходный материал.

К недостаткам данного способа относится использование в качестве исходного материала порошка, что влечет два существенных недостатка. Первый связан с экономической составляющей, так как получение порошка и его рассеивание по фракциям ведет ощутимому увеличению стоимости исходного материала, а использование метода горячего изостатического прессования является дорогостоящим методом получения слитков. Вторым недостатком является химическая чистота, при производстве порошка неизбежно ухудшение качества состава в связи с высокой способностью титана связываться с кислородом.

Наиболее близком к предложенному изобретению является способ выплавки никеле-титановых сплавов (Патент РФ RU 2690130 С2 МПК С22С 1/02, F27B 14/04, С22С 19/00, заявка от 09.06.2015) содержащий в своей сути порядок расположения исходных материалов в тигле и режим разогрева и плавления, обеспечивающий дегазацию исходных материалов при нагреве в вакууме, плавку в несколько этапов, что обеспечивает высокое качество по химическому составу и однородности слитка. В качестве исходных материалов предполагается использование титановой губки, никелевых пластин и порошков легирующих элементов, что является экономически выгодным.

В предлагаемом способе приводится выплавка с использованием иного типа плавильных печей, а именно в вакуумных электродуговых печах с нерасходуемым электродом.

Задачей изобретения является создание способа выплавки гомогенных слитков TiMoNbZrAl с массовым содержанием ниобия - 0,5% мас., молибдена - 0,5% мас., циркония - 3% мас., алюминия - 3% мас., остальное - титан.

Техническим результатом является способ выплавки гомогенных слитков на вакуумных электродуговых печах, обеспечивающий однородность слитка благодаря двум этапам выплавки, исходным материалам были: титан йодидный, ниобий НБ1, молибден МЧВП, цирконий йодидный, алюминий сварочный марки АК5Н.

Технический результат достигается тем, что в способе двухэтапного получения сплава TiMoNbZrAl, включающий на первом этапе укладку навесок исходных ниобия, молибдена, циркония и алюминия в медный водоохлаждаемый поддон вакуумной электродуговой печи, при этом на дно поддона укладывают алюминий, на него ниобий, молибден и цирконий, в дополнительную лунку укладывают являющийся геттером цирконий, печь вакуумируют до остаточного давления 10-3 мм рт.ст. и наполняют аргоном высокой чистоты, зажигают дугу между нерасходуемым электродом и циркониевым геттером для удаления примесей, в том числе кислорода, в инертном газе, затем производят расплавление исходных материалов до получения единого слитка, составляющих меньшую объемную долю итогового слитка для упрощения сплавления на втором этапе с титаном, составляющего большую объемную долю итогового слитка за счет предотвращения убегания тугоплавкого материала от дуги в момент выплавки, на втором этапе производят укладку в лунку титана, на него слиток, полученный на первом этапе, печь вакуумируют до остаточного давления 10-3 мм рт.ст. и наполняют аргоном высокой чистоты, зажигают дугу между нерасходуемым электродом и циркониевым геттером для удаления примесей, в том числе кислорода, в инертном газе, затем производят расплавление исходных материалов до получения единого слитка, при этом на каждом этапе идет трехкратный переплав исходных материалов.

Проведение выплавки заключается в подготовке навесок требуемого состава. На первом этапе укладка навесок в медный водоохлаждаемый поддон вакуумной электродуговой печи производится следующим образом, сверху располагаются ниобий, молибден и цирконий, как более тугоплавкие материалы, а дно поддона располагается алюминий. В дополнительную лунку укладывается цирконий, являющийся геттером. Печь вакуумируется до остаточного давления 10-3 мм рт.ст., наполняется аргоном высокой чистоты. Первым расплавляется циркониевый геттер для удаления примесей, в том числе кислорода, в инертном газе. Далее производится расплав исходных материалов до образования единого слитка. Далее производится дополнительный двукратный переплав. На втором этапе производится закладка титана в лунку печи, на него располагается слиток, полученный на первом этапе, печь вакуумируется до остаточного давления 10-3 мм рт.ст., наполняется аргоном высокой чистоты. Первым расплавляется циркониевый геттер для удаления примесей, в том числе кислорода, в инертном газе, и далее производится трехкратный переплав титана с слитком из первого этапа до единого слитка. Выплавка на первом этапе требуется для объединения элементов, составляющих меньшую объемную долю итогового слитка для упрощения сплавления с титаном, составляющего большую объемную долю итогового слитка для предотвращения убегания тугоплавкого материала от дуги в момент выплавки за меньшее количество переплавов.

Пример конкретной реализации изобретения:

1. В качестве исходных материалов применялся титан йодидный, ниобий НБ1, молибден МЧВП, цирконий йодидный, алюминий сварочный марки АК5Н. Суммарная масса навесок составляла 240 г. На первом этапе укладка в поддон происходила в последовательности сверху ниобий, молибден и цирконий, снизу алюминий. Так что бы наиболее тугоплавкий материал располагался ближе к дуге от не расходуемого электрода. Проводилась вакуумируется до остаточного давления 10-3 мм рт.ст., камера печи наполнялась аргоном высокой чистоты. Дуга зажигается на циркониевый геттер, на первом этапе проводилась его расплавка для поглощения возможных примесей. Далее производился расплав исходных материалов до образования единого слитка. После производилась двукратная переплавка полученного слитка. На втором этапе производится закладка титана в лунку печи, на него располагается слиток, полученный на первом этапе, печь вакуумируется до остаточного давления 10-3 мм рт.ст., наполняется аргоном высокой чистоты. Первым расплавляется циркониевый геттер для удаления примесей, в том числе кислорода, в инертном газе, и далее производится трехкратный переплав титана с слитком из первого этапа до единого слитка.

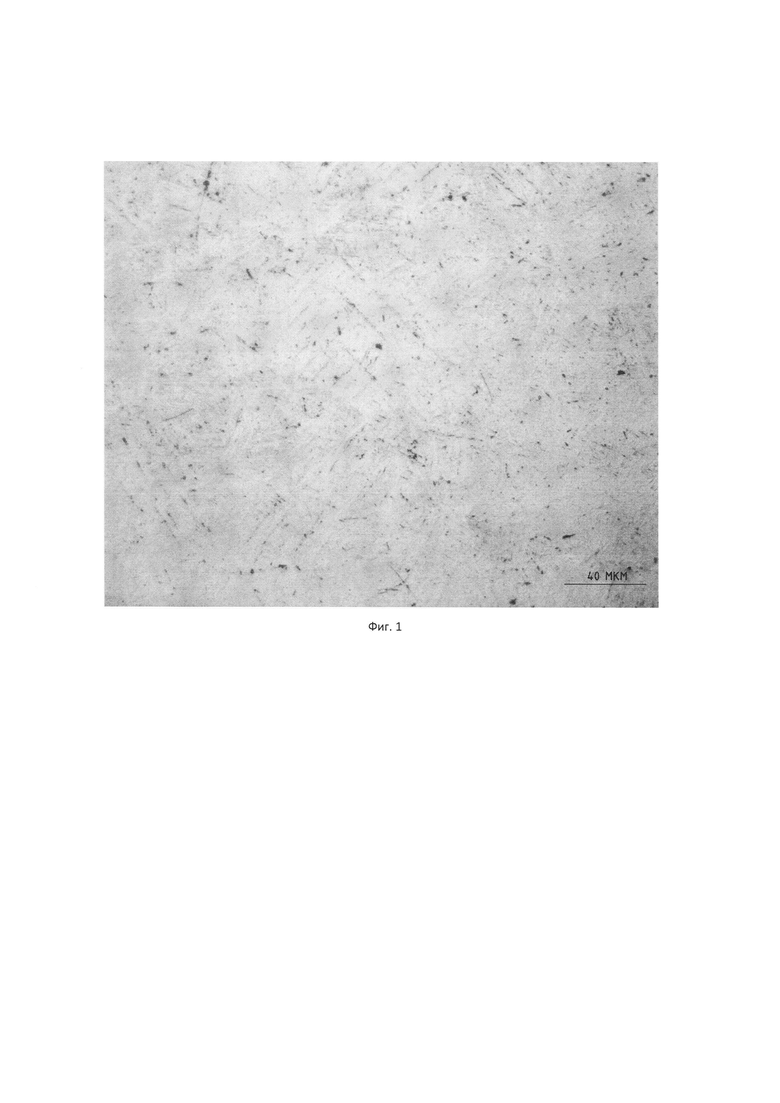

Полученный слиток распиливался методом электроэрозионной резки, проводилась пробоподготовка полировкой и травлением для оценки оптическим микроскопом однородности слитка (Фиг. 1).

2. Для сравнения был выбран одноэтапный метод выплавки с шестикратным переплавом, что равно количеству переплавов в предлагаемом методе. В качестве исходных материалов применялся титан йодидный, ниобий НБ1, молибден МЧВП, цирконий йодидный, алюминий сварочный марки АК5Н. Масса навесок составляла 240 г. Укладка в поддон происходила в последовательности сверху ниобий, молибден и цирконий, снизу титан и алюминий. Так что бы наиболее тугоплавкий материал располагался ближе к дуге от не расходуемого электрода. Проводилась вакуумируется до остаточного давления 10-3 мм рт.ст., камера печи наполнялась аргоном высокой чистоты. Дуга зажигается на циркониевый геттер, проводилась его расплавка для поглощения возможных примесей. Далее производился расплав исходных материалов до образования единого слитка. После производилась пятикратная переплавка полученного слитка.

Полученный слиток распиливался методом электроэрозионной резки, проводилась пробоподготовка полировкой и травлением для оценки оптическим микроскопом однородности слитка (Фиг. 2).

Полученные результаты структур сплавов после двух методов, в каждом из которых было суммарно по 6 переплавов, показывают преимущество предлагаемого метода за счет получения гомогенного состава, что отображено на изображениях (Фиг. 1 и Фиг. 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гомогенного сплава TiNiTa | 2019 |

|

RU2734214C1 |

| Способ изготовления сплава TiMoNbZrAl | 2023 |

|

RU2831291C1 |

| Способ получения проволоки из сплава титан-ниобий-тантал для применения в производстве сферического порошка | 2020 |

|

RU2751065C1 |

| Способ изготовления тонкой проволоки из биосовместимого сплава TiNbTaZr | 2018 |

|

RU2694099C1 |

| Способ получения тонкой проволоки из сплава TiNiTa | 2020 |

|

RU2759624C1 |

| Способ изготовления лигатур в вакуумной дуговой печи с нерасходуемым электродом | 2020 |

|

RU2734220C1 |

| Сплав на основе титана с модулем упругости менее 53 ГПа | 2023 |

|

RU2821469C1 |

| Способ получения лигатуры цирконий-ниобий | 2022 |

|

RU2796507C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЕВОЙ МАТРИЦЫ С ИНТЕРМЕТАЛЛИДНЫМ УПРОЧНЕНИЕМ | 2015 |

|

RU2595084C1 |

| Способ получения полуфабриката из сплава на основе ниобия | 2018 |

|

RU2680321C1 |

Изобретение относится к области металлургии, а именно к получению слитков титанового сплава TiMoNbZrAl, который содержит, мас.%: ниобий 0,5, молибден 0,5, цирконий 3,0, алюминий 3,0, титан остальное. На первом этапе укладывают навески исходных ниобия, молибдена, циркония и алюминия в медный водоохлаждаемый поддон вакуумной электродуговой печи, при этом на дно поддона укладывают алюминий, на него ниобий, молибден и цирконий, в дополнительную лунку укладывают являющийся геттером цирконий, печь вакуумируют до остаточного давления 10-3 мм рт.ст. и наполняют аргоном высокой чистоты, зажигают дугу между нерасходуемым электродом и циркониевым геттером для удаления возможных примесей, в том числе кислорода, в инертном газе, затем производят расплавление исходных материалов до получения единого слитка. На втором этапе укладывают в лунку титан, на него слиток, полученный на первом этапе, печь вакуумируют до остаточного давления 10-3 мм рт.ст. и наполняют аргоном высокой чистоты, зажигают дугу между нерасходуемым электродом и циркониевым геттером для удаления возможных примесей в инертном газе, затем производят трехкратный переплав исходных материалов до получения единого слитка. Изобретение позволяет создать гомогенные слитки в два этапа выплавки на электродуговых печах с не расходуемым вольфрамовым электродом. 2 ил., 1 пр.

Способ двухэтапного получения сплава TiMoNbZrAl, включающий на первом этапе укладку навесок исходных ниобия, молибдена, циркония и алюминия в медный водоохлаждаемый поддон вакуумной электродуговой печи, при этом на дно поддона укладывают алюминий, на него ниобий, молибден и цирконий, в дополнительную лунку укладывают являющийся геттером цирконий, печь вакуумируют до остаточного давления 10-3 мм рт.ст. и наполняют аргоном высокой чистоты, зажигают дугу между нерасходуемым электродом и циркониевым геттером для удаления возможных примесей, в том числе кислорода, в инертном газе, затем производят расплавление исходных материалов до получения единого слитка, на втором этапе производят укладку в лунку титана, на него слиток, полученный на первом этапе, печь вакуумируют до остаточного давления 10-3 мм рт.ст. и наполняют аргоном высокой чистоты, зажигают дугу между нерасходуемым электродом и циркониевым геттером для удаления возможных примесей, в том числе кислорода, в инертном газе, затем производят трехкратный переплав исходных материалов до получения единого слитка.

| Способ выплавки никеле-титановых сплавов | 2015 |

|

RU2690130C2 |

| Способ получения гомогенного сплава TiNiTa | 2019 |

|

RU2734214C1 |

| СПЛАВ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 1996 |

|

RU2100468C1 |

| CN 100547095 C, 07.10,2009 | |||

| US 8916091 B2, 23.12.2014 | |||

| JP 2001329325 A, 27.11.2001. | |||

Авторы

Даты

2023-11-02—Публикация

2022-12-23—Подача