Настоящее изобретение относится к двухкомпонентной системе покрытия, состоящей из двух компонентов (А) и (Б), которые отделены друг от друга, причем (А) содержит по меньшей мере один составной компонент (a1), содержащий по меньшей мере один ароматический фрагмент и имеющий в среднем по меньшей мере две первичные и/или вторичные аминогруппы, причем (Б) содержит по меньшей мере один составной компонент (б1), содержащий по меньшей мере один ароматический фрагмент и имеющий в среднем по меньшей мере две изоцианатные группы, причем каждый из (А) и (Б) имеет содержание твердых веществ, составляющее по меньшей мере 95 мас. %, из расчета общей массы соответствующего компонента, и составной компонент (б1), присутствующий в компоненте (Б), имеет карбодиимидные и/или уретониминовые звенья, а также по меньшей мере одно структурное звено (I), к композиции для нанесения покрытия, которую можно получить посредством смешивания компонентов (А) и (Б) системы покрытия в соответствии с изобретением, к применению указанной композиции для нанесения покрытия в качестве герметика, в частности, для герметизация внешней поверхности топливных баков, к способу нанесения композиции для нанесения покрытия на основу и в частности, к способу герметизации внешней поверхности топливных баков, и к герметичной основе, такой как герметичный топливный бак, который можно получить посредством этого способа.

Предпосылки создания изобретения

Поскольку потребность в летательных аппаратах увеличивается, и также, таким образом, увеличиваются объемы производства летательных аппаратов, производители летательных аппаратов заинтересованы в сокращении времени обработки, необходимой при изготовлении летательного аппарата. Одним из процессов, который должен быть ускорен, является нанесение так называемых вторичных защитных покрытий от просачивания топлива (англ.: Secondary Топливо Barrier Coatings) (SFB-покрытия) на топливные баки летательных аппаратов. Время обработки, среди прочего, зависит от применяемых продуктов. Для того, чтобы получить топливные баки, покрытые таким SFB-покрытием, герметик распыляют на внешнюю сторону топливного бака, который расположен в фюзеляже летательного аппарата. В зависимости от геометрии топливных баков, возможны также другие способы нанесения, такие как нанесение с помощью щетки. Кроме того, другие способы нанесения, такие как нанесение с помощью щетки, могут применяться в случае операций по техническом обслуживанию. Топливный бак обычно герметизируют изнутри подходящим герметикой, таким как герметик на основе полисудьфида. В качестве дополнительной защиты на внешнюю сторону предварительно покрытой поверхности топливных баков наносят дополнительное покрытие. В случае повреждения внутреннего герметизирующего слоя, нанесенный с внешней стороны герметик предотвращает утечку топлива или паров топлива из бака и проникновение в грузовое и/или пассажирское пространство. Указанный нанесенный с внешней стороны герметик упоминается как указанное выше SFB-покрытие. Герметик должен быть устойчив к топливу. К тому же, герметик должны быть прозрачным (т.е. чистым), так, чтобы любые трещины и/или повреждения в целом на поверхности бака можно было легко и незамедлительно обнаружить снаружи, с тем, чтобы их можно было починить.

Полимочевинное и/или полиуретановое покрытие для различных целей известны из предыдущего уровня техники, например, из US 2012/0183692 А1, US 6 605 684 В2, US 9 328 274 В2, JP 2012-92266 А и JPH-11130834, а также из WO 2016/059083 А1: Прозрачные полимочевинные и/или полиуретановые покрытия, полученные из не содержащих растворителей композиций для нанесения покрытий, известны, например, из US 2012/0183692 А1. В частности, в указанной ссылке раскрыты покрытия, полученные из полиаспарагиновых аминов и полиизоцианатов. Указанные покрытия применяют в качестве защитных покрытий для защиты основы, на которую наносятся покрытия. Для нанесения композиций для нанесения покрытий на основу применяют пистолетные распылители низкого давления с большим объемом (HVLP). Композиции отверждаются при повышенных температурах, таких, как примерно 54-65°С. Получение полимочевинных эластомеров раскрыто в US 6 605 684 В2. Образуется сложный эфир аспарагиновой кислоты, который впоследствии - после смешивания с полиоксиалкиленамином - вступает в реакцию с изоцианатами, в результате чего получают желательные полимочевинные эластомеры.

US 9 328 274 B2 относится к уретан- и серосодержащим форполимерам, полученным из уретан-содержащего аддукта и бис(винил-сульфонил)алканола с изоцианатными концевыми группами, а также к композиции, содержащей такой форполимер и аминовый катализатор. Из указанных аддуктов могут быть получены отвержденные герметики, которые представляют собой полиуретаны вследствие реакций сшивания NCO-групп с ОН-группами алканолов. Полимочевинные покрытия, полученные из алифатических изоцианатных соединений, раскрыты в JP 2012-92266 А. Полимочевины, полученные из смесей полиаминов, обязательно включая неароматические полиамины, раскрыты в JPH-11130834. WO 2016/059083 А1 раскрывает полимочевинные покрытия для исправления дефектов в эластомерных основах и/или для адгезивного связывания указанных основ вместе.

Полимочевинные герметики для антенны летательного аппарата или для других деталей летательного аппарата раскрыты в US 10 052 817 В2 и US 9 765 888 В2. Указанные герметики могут быть огнестойкими и состоять из двух компонентов, которые наносятся посредством применения агрегата, содержащего специальную систему картриджей. Сверху указанной системы картриджей расположен смесительный стержень. Оба компонента вручную впрессовываются в смесительный стержень, при их смешивании. При этом герметик представляет собой линейный полимочевинный компонент, который может содержать технический углерод для улучшения стойкости к УФ-излучению. Однако, герметики, описанные в US 10 052 817 В2 и US 9 765 888 В2, не могут наноситься распылением.

В WO 2017/172906 А2 раскрыта специальная система картриджей компании Sulzer, предназначенная для применения с пистолетом для смешивания и распыления, которую применяют для нанесения распыляемого двухкомпонентного герметика, представляющего собой полимочевину, полиуретан и/или полимочевинный-полиуретановый гибридный герметик, на изделие (летательный аппарат). Оба компонента разделяются в двух камерах, и выходное отверстие каждой камеры ведет к смесительному стержню, где оба компонента смешиваются по мере их прохождения через смесительный стержень (вручную или пневматически). Герметик является устойчивым к топливу и поэтому может применяться в качестве вторичной защиты от паров топлива, для того, чтобы предотвратить просачивание топлива в случае протечек в баке.

Герметики являются прозрачными, т.е. чистыми. Однако, после нанесения наблюдается изменение цвета, что является недостатком, так как указанное может препятствовать выявлению протечек в топливном баке, в случае, когда герметик наносится в качестве вторичной защиты от паров топлива. К тому же, раскрытые герметики, не обязательно, не должны содержать ЛОС (летучие органические соединения), которые вызывают экологические проблемы. Еще одним недостатком системы картриджей, раскрытой в WO 2017/172906 А2, является то, что применение описанной там смесительной системы компании Sulzer, обычно приводит к получению большого количество пластиковых отходов, так как картриджи и смесительные стержни изготовлены из пластика и должны утилизироваться после применения.

Кроме того, на рынке доступны системы покрытий для обеспечения SFB-покрытий, например, доступный на рынке продукт "PR-1199" на основе полиуретана, которые, однако, часто требуют сравнительно длительного времени на отверждение и, к тому же, обычно содержат органические растворители, которые является нежелательными, по меньшей мере с экологических причин и/или вследствие норм в отношении ЛОС. Например, часто необходимо применять время выдержки для мгновенного испарения, составляющее примерно 2 часа после нанесения, с тем, чтобы позволить присутствующим растворителям начать медленно испаряться, а затем после этого отверждать покрытие в течение 24 часов при повышенных температурах. Следовательно, время ожидания в этом процессе может составлять по меньшей мере 26 часов, что является невыгодным по экономическим причинам, поскольку требует как времени, так и энергии. К тому же, коммерчески доступные системы покрытий для обеспечения SFB-покрытий обычно содержат не только органические растворители, но также содержат ингибиторы горения, такие как фосфоросодержащие ингибиторы горения, что является невыгодным, по меньшей мере, по экологическим причинам, но также и по экономическим причинам, поскольку, например, могут применяться правила техники безопасности, которые необходимо учитывать и соблюдать. Кроме того, из WO 00/69943 А1 известны полимочевинные композиции, обязательно содержащие в качестве стабилизаторов органические растворители и, таким образом, имеющие нежелательно высокое содержание ЛОС.

Из предыдущего уровня техники также известны композиции для нанесения покрытий, предназначенные для применения в качестве герметиков, которые отверждаются при облучении УФ-излучением. Такие герметики и соответствующие способы нанесения покрытия, например, раскрыты в WO 2016/128548 A1, WO 2016/128547 А1, ЕР 2 836 562 Б1, ЕР 1 478 703 Б1 и ЕР 1 385 904 Б1. Кроме того, в WO 2018/031532 А1 раскрыты композиции, которые содержат политиол, а также мочевино- и/или уретансодержащий полиалкенил. Кроме того, указанная ссылка раскрывает систему герметика, состоящую из двух частей, причем политиол содержится в первой и полиалкенил содержится во второй части. Композиция и система могут применяться для получения отверждаемого с помощью актиничного излучения покрытия и герметиков для аэрокосмической промышленности и, в частности, в качестве SFB-покрытий. Композиции WO 2018/031532 А1 представляют собой серосодержащие композиции, которые невыгодны, по меньшей мере, по экологическим причинам. Кроме того, так как реакция отверждения обязательно должна осуществляться при УФ-облучении, требуется дорогое УФ-оборудование и дополнительная рабочая стадия, что требует дополнительных затрат и времени. Более того, могут применяться дополнительные правила техники безопасности, например, для работников требуются специальные меры защиты от УФ-излучения. К тому же, при применении источника УФ-облучения она не всегда возможно получить достаточное отверждение в труднодоступных для УФ-лампы местах что вследствие геометрии некоторых покрываемых элементов, что приводит к риску того, что герметик не затвердеет полностью вследствие недостаточного облучения УФ-излучением, получая в результате так называемые "теневые участки". Более того, часто такие УФ-отверждаемые композиции все еще содержат органические растворители, что нежелательно, по меньшей мере, по экологическим причинам и/или вследствие норм в отношении ЛОС.

Таким образом, существует потребность в системах покрытий, композициях для нанесения покрытий и в способе покрытия основ, которые не демонстрируют указанных выше недостатков, в частности, в случае, когда основы представляют собой топливные баки и композиции для нанесения покрытий применяют для обеспечения SFB-покрытий. В частности, существует потребность в соответствующих системах покрытий и композициях, которые по сути или полностью не содержат ЛОС, но, несмотря на это, могут наноситься распылением и также могут наноситься вручную, и обеспечивают при этом автокаталитическое быстрое отверждение при низких температурах, в частности, отверждение должно осуществляться при более низких температурах и за более короткое время, чем традиционные системы покрытий и композиции для нанесения покрытий. В то же время, любые потенциально имеющиеся трещины и/или повреждения поверхности топливного бака должны быть легко обнаруживаемы снаружи, с тем, чтобы было возможным немедленно их починить.

Задача

Таким образом, задачей, лежащей в основе настоящего изобретения, было обеспечение системы покрытия и композиции для нанесения покрытия, подходящих для покрытия основ, которые не демонстрируют недостатков традиционных систем покрытий и композиций предыдущего уровня техники, в частности, в случае, когда основы представляют собой топливные баки, и системы покрытий и композиции применяют для обеспечения SFB-покрытий. Особой задачей, лежащей в основе настоящего изобретения, было обеспечение соответствующих систем покрытий и композиций, которые по сути или полностью не содержат ЛОС, но при этом все еще могут наноситься распылением, и позволяют автокаталитическое быстрое отверждение при низких температурах, в частности, отверждение должно осуществляться при более низких температурах и за более короткое время, чем традиционные системы покрытий и композиции для нанесения покрытий, известные в предыдущем уровне техники. В то же время, указанные покрытия и композиции должны обеспечивать немедленно выявление любых потенциально имеющихся трещин и/или повреждений поверхности топливного бака, с тем, чтобы обеспечить ее ремонт при первой возможности.

Решение

Указанная задача была решена посредством предмета формулы изобретения настоящей заявки, а также посредством его предпочтительных вариантов осуществления, раскрытых в этом описании, т.е. посредством предмета, описанного в этой заявке.

Первым объектом настоящего изобретения является двухкомпонентная (2K) система покрытия, состоящая из двух компонентов (А) и (Б), которые отделены друг от друга, причем компонент (А) содержит по меньшей мере один составной компонент (a1), содержащий по меньшей мере один ароматический фрагмент и имеющий по меньшей мере две первичные и/или вторичные аминогруппы,

причем компонент (Б) содержит по меньшей мере один составной компонент (б1), содержащий по меньшей мере один ароматический фрагмент и имеющий по меньшей мере две изоцианатные группы,

причем каждый из компонентов (А) и (Б) имеет содержание твердых веществ, составляющее по меньшей мере 95 мас. %, из расчета общей массы соответствующего компонента,

причем количество любых наполнителей, присутствующих в компоненте (А), не превышает 5 мас. %, из расчета общей массы компонента (А),

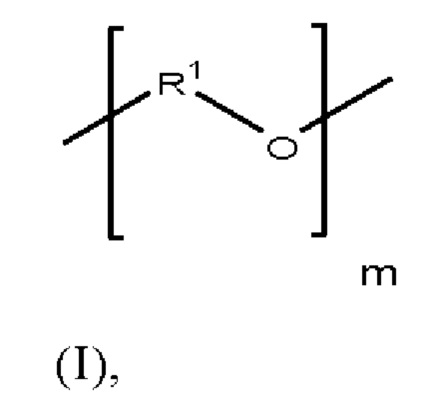

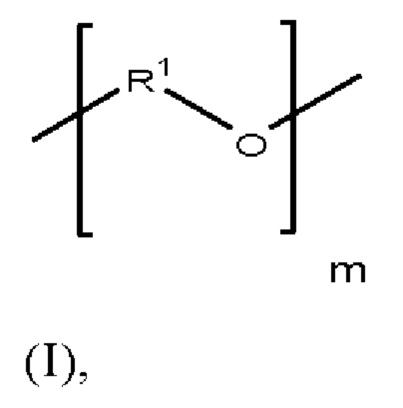

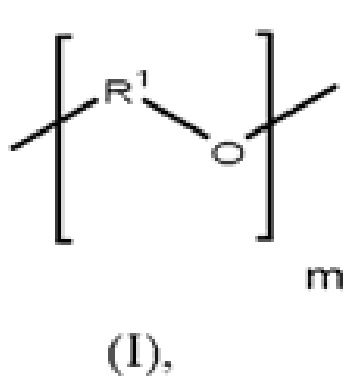

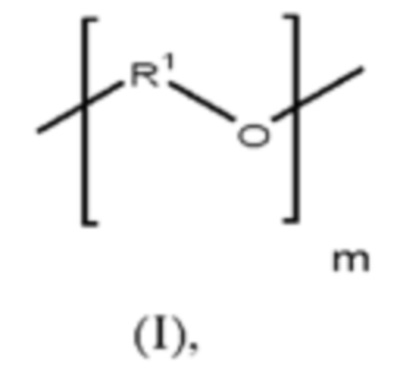

отличающаяся тем, что составной компонент (б1), присутствующий в компоненте (Б), имеет по меньшей мере одно карбодиимидное и/или уретониминовое звено и дополнительно содержит по меньшей мере одно структурное звено (I):

где R1 представляет собой С2-С8 алкиленовый остаток, и параметр m представляет собой целое число в диапазоне от 1 до 200,

Еще одним объектом настоящего изобретения является композиция для нанесения покрытия, которую можно получить посредством смешивания компонентов (А) и (Б) системы покрытия в соответствии с изобретением друг с другом.

Еще одним объектом настоящего изобретения является применение композиции для нанесения покрытия в соответствии с изобретением в качестве герметика, в частности, для обеспечения защитного покрытия на предпочтительно предварительно покрытой основе, предпочтительно на внешней поверхности предпочтительно предварительно покрытого топливного бака, в частности, на внешней поверхности предпочтительно предварительно покрытого топливного бака летательного аппарата.

Еще одним объектом настоящего изобретения является способ герметизации предпочтительно предварительно покрытой поверхности основы, предпочтительно внешней поверхности топливного бака, в частности, топливного бака летательного аппарата, который включает по меньшей мере стадию (1), а именно

(1) нанесение композиции для нанесения покрытия в соответствии с изобретением на предпочтительно предварительно покрытую поверхность основы, предпочтительно внешней поверхности топливного бака, в частности, топливного бака летательного аппарата.

Еще одним объектом настоящего изобретения является герметичная основа, такая как герметичный топливный бак, предпочтительно топливный бак, имеющий герметизацию внешней поверхности, в частности, топливный бак летательного аппарата, имеющий герметизацию внешней поверхности, которую можно получить посредством способа в соответствии с изобретением.

Неожиданно было обнаружено, что система покрытия в соответствии с изобретением и композиция для нанесения покрытия в соответствии с изобретением являются подходящими для покрытия основ, в частности, топливных баков, таких как топливные баки, которые применяют в аэрокосмической промышленности и/или промышленности изготовления летательных аппаратов. В частности, в связи с этим, было обнаружено, что система покрытия в соответствии с изобретением и композиция для нанесения покрытия в соответствии с изобретением являются подходящими для обеспечения SFB-покрытий на внешней поверхности таких топливных баков, т.е. для внешней герметизации таких топливных баков.

Кроме того, неожиданно было обнаружено, что система покрытия в соответствии с изобретением и композиция для нанесения покрытия в соответствии с изобретением обеспечивают автокаталитическое быстрое отверждение при низких температурах, например, при комнатной температуре (18-29°С), в частности, отверждение может осуществляться при более низких температурах и за более короткое время, чем традиционные системы покрытий и композиции для нанесения покрытий, известные в предыдущем уровне техники. Такое сокращение времени обработки приводит к сокращению времени ожидания потребителя до затвердения продукта. Было обнаружено, что отверждение композиции для нанесения покрытия в соответствии с изобретением занимает только два часа или даже меньше, в частности, от 2 часов до 1,5 часа. Кроме того, не только нет необходимости применять для отверждения высокие температуры, например, 40°С или выше, но при этом также нет необходимости в применении для отверждения внешних импульсов, таких, как УФ-облучение. Таким образом, требуется дополнительной энергии.

Кроме того, было обнаружено, что системы покрытий и композиции в соответствии с изобретением, в частности, для указанной выше цели, могут быть обеспечены в виде, по сути или полностью не содержащем ЛОС. Несмотря на это, система покрытия в соответствии с изобретением все еще может наноситься распылением, в частности, при применении системы высокого давления для смешивания и нанесения с применением технологии противоточного впрыска, что, в частности, обеспечивает то, что смешивание и распыление происходят одновременно. Кроме того, было обнаружено, что применение такой системы высокого давления не приводит к какому-либо нежелательному образованию каких-либо пластиковых отходов, в отличие, например, от случаев применения пистолета для смешивания и распыления компании Sulzer, такого, как раскрыто в WO 2017/172906 А2. К тому же, композиция для нанесения покрытия в соответствии с изобретением - поскольку она по сути или полностью не содержит ЛОС, при нанесении на основу, такую как топливный бак - не должна "отдыхать" после нанесения, так как она представляет собой систему, не содержащую растворителей или по сути не содержащую растворителей. Таким образом, период выдержки для мгновенного испарения не требуется.

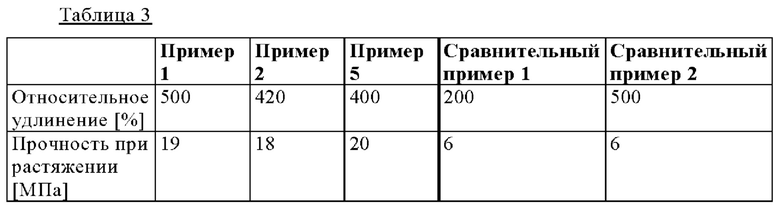

Кроме того, было обнаружено, что композиция для нанесения покрытия в соответствии с изобретением в случае нанесения в качестве герметика является прозрачной (чистой). Указанное обеспечивает немедленное выявление каких-либо потенциально имеющихся трещин и/или повреждений поверхности топливного бака, с тем, чтобы обеспечить ее ремонт при первой возможности, в случае применения покрытий в качестве SFB-покрытий. Неожиданно, было обнаружено, что покрытия, полученные из композиций для нанесения покрытий в соответствии с изобретением, демонстрируют значительно лучшие свойства в отношении прочности при растяжении, твердости по шкале Шора А и/или относительного удлинения при разрыве, чем традиционные непрозрачные полимочевинные покрытия, которые были, например, получены из композиций для нанесения покрытий, содержащих большие количества наполнителей.

Кроме того, было обнаружено, что композиция для нанесения покрытия в соответствии с изобретением при нанесении в качестве герметика имеет устойчивый цвет, т.е. не изменяет свой цвет после смешивания, в отличие, например, от герметиков после нанесения, как раскрыто в WO 2017/172906 А2.

Подробное описание изобретения

Система покрытия в соответствии с изобретением и композиция для нанесения покрытия в соответствии с изобретением

Система покрытия в соответствии с изобретением представляет собой двухкомпонентную (2K) систему покрытия, состоящую из двух компонентов (А) и (Б), которые отделены друг от друга. Например, компоненты (А) и (Б) системы покрытия в соответствии с изобретением могут храниться отдельно до тех пор, пока они не будут смешиваться друг с другом для получения композиции для нанесения покрытия, которая, в частности, может применяться в качестве герметика.

Система покрытия в соответствии с изобретением состоит из компонента (А), который содержит по меньшей мере один составной компонент, который имеет первичные и/или вторичные аминогруппы, и компонента (Б), который содержит по меньшей мере один составной компонент, который имеет изоцианатные (NCO) группы. Таким образом, при смешивании двух указанных компонентов, в результате реакции аминогрупп с изоцианатными группами образуется полимочевинная композиция для нанесения покрытия или композиция для нанесения покрытия на основе полимочевины. В смысле настоящего изобретения "полимочевинная композиция для нанесения покрытия" образуется в случае, когда компонент (А) не содержит каких-либо дополнительных составных компонентов, имеющих ОН-группы. В смысле настоящего изобретения "композиция для нанесения покрытия на основе полимочевины" образуется в случае, когда компонент (А) содержит дополнительные составные компоненты, имеющие ОН-группы - однако, указанные ОН-группы при этом присутствуют в количествах, значительно ниже, чем аминогруппы - что при их сшивании с изоцианатными группами, помимо образования полимочевины, приводит к дополнительному образованию уретановых групп.

Предпочтительно, система покрытия в соответствии с изобретением представляет собой систему герметика, состоящую из компонентов (А) и (Б).

Предпочтительно, ни один из компонентов (А) и (Б) системы покрытия в соответствии с изобретением не содержит каких-либо катализаторов отверждения. Конечно, также предпочтительно, композиция для нанесения покрытия в соответствии с изобретением не содержит каких-либо катализаторов отверждения. Катализаторы отверждения не нужны, так как система покрытия в соответствии с изобретением, предпочтительно, является автокаталитически сшиваемой, т.е. соответствующие составные компоненты, присутствующие там, могут сшиваться посредством автокаталитической реакции.

Предпочтительно, ни один из компонентов (А) и (Б) системы покрытия в соответствии с изобретением не содержит каких-либо составных компонентов, которые, в свою очередь, содержат один или большее количество атомов серы. Конечно, также предпочтительно, композиция для нанесения покрытия в соответствии с изобретением не содержит каких-либо составных компонентов, которые содержат один или большее количество атомов серы. Если какой-либо составной компонент, имеющий один или большее количество атомов серы, присутствует в одном из компонентов (А) и (Б) системы покрытия в соответствии с изобретением и/или в композиции для нанесения покрытия в соответствии с изобретением вообще, то его предпочтительно выбирают из группы, состоящей только из меркаптосиланов.

Предпочтительно, ни один из компонентов (А) и (Б) системы покрытия в соответствии с изобретением не содержит каких-либо ингибиторов горения. В частности, ни один из компонентов (А) и (Б) системы покрытия в соответствии с изобретением не содержит каких-либо фосфоросодержащих ингибиторов горения. Конечно, также предпочтительно, композиция для нанесения покрытия в соответствии с изобретением не содержит каких-либо ингибиторов горения, в частности, не содержит фосфоросодержащих ингибиторов горения.

Предпочтительно, оба компонента (А) и (Б) системы покрытия в соответствии с изобретением не содержат или по сути не содержат органических растворителей. То же предпочтительно применяется к композициям для нанесения покрытий в соответствии с изобретением. В смысле настоящего изобретения термин "не содержат органических растворителей" предпочтительно означает, что какие-либо органические растворители отсутствуют вообще. В смысле настоящего изобретения термин "по сути не содержат органических растворителей" предпочтительно означает, что какие-либо органические растворители по сути отсутствуют. Указанное означает, что по меньшей мере никаких органических растворителей не добавляют специально к какому-либо из применяемых в соответствии с изобретением компонентов (А) и (Б) и к композиции для нанесения покрытия в соответствии с изобретением. Однако, не исключено, что при этом могут присутствовать остающиеся остатки органических растворителей, образованных при получении какого-либо из составных компонентов, которые применяют для получения применяемых в соответствии с изобретением компонентов (А) и (Б). Предпочтительно, количество какого-либо из органических растворителей, присутствующих в каждом из компонентов (А) и (Б), составляет менее 10 мас. %, более предпочтительно менее 8 мас. %, даже более предпочтительно менее 6 мас. %, еще более предпочтительно менее 5 мас. %, даже еще более предпочтительно менее 2,5 мас. %, в частности, менее 1,0 мас. % или менее 0,5 мас. %, наиболее предпочтительно менее 0,1 мас. % или менее 0,05 мас. %, или менее 0,01 мас. %, в каждом случае из расчета общей массы компонента (А) или (Б).

Содержание твердых веществ компонента (А) системы покрытия в соответствии с изобретением составляет по меньшей мере 95 мас. %, даже более предпочтительно >95 мас. %, даже еще более предпочтительно >97,5 мас. %, в частности, составляет >98 или >99 или >99,5 мас. %, наиболее предпочтительно составляет 100 мас. %, в каждом случае из расчета общей массы компонента (А). Содержание твердых веществ компонента (Б) системы покрытия в соответствии с изобретением составляет по меньшей мере 95 мас. %, предпочтительно >95 мас. %, более предпочтительно >97,5 мас. %, в частности, составляет >98 или >99 или >99,5 мас. %, наиболее предпочтительно составляет 100 мас. %, в каждом случае, из расчета общей массы компонента (Б). Содержание твердых веществ композиции для нанесения покрытия в соответствии с изобретением составляет предпочтительно >95 мас. %, более предпочтительно >97,5 мас. %, в частности, составляет >98 или >99 или >99,5 мас. %, наиболее предпочтительно составляет 100 мас. %, в каждом случае, из расчета общей массы композиции для нанесения покрытия. Определение содержания твердых веществ, т.е. содержания нелетучих веществ, проводят в соответствии с методом, описанным ниже.

Предпочтительно, оба компонента (А) и (Б) системы покрытия в соответствии с изобретением не содержат или по сути не содержат воды. То же применяется к композициям для нанесения покрытий в соответствии с изобретением. В смысле настоящего изобретения термин "не содержат воды" предпочтительно означает, что какая-либо вода отсутствует вообще. В смысле настоящего изобретения термин "по сути не содержат воды" предпочтительно означает, что какая-либо вода отсутствует по сути. Указанное означает, что по меньшей мере никакой воды не добавляют специально к какому-либо из применяемых в соответствии с изобретением компонентов (А) и (Б) и к композициям для нанесения покрытия в соответствии с изобретением. Однако, не исключено, что при этом могут присутствовать остающиеся остатки воды, образованной при получении какого-либо из составных компонентов, которые применяют для получения применяемых в соответствии с изобретением компонентов (А) и (Б). Предпочтительно, количество какой-либо воды, присутствующей в каждом из компонентов (А) и (Б), составляет менее 1 мас. %, более предпочтительно менее 0,5 мас. %, даже более предпочтительно менее 0,1 мас. %, еще более предпочтительно менее 0,05 мас. %, даже еще более предпочтительно менее 0,01 мас. %, в частности, менее 0,005 мас. % или менее 0,001 мас. %, в каждом случае из расчета общей массы компонента (А) или (Б).

Предпочтительно, ни один из компонентов (А) и (Б) системы покрытия в соответствии с изобретением не содержит каких-либо составных компонентов, способных сшиваться под действием актиничного излучения, такого как УФ-излучение. Конечно, также предпочтительно, композиция для нанесения покрытия в соответствии с изобретением не содержит каких-либо составных компонентов, способных сшиваться под действием актиничного излучения, такого как УФ-излучение. В частности, ни один из компонентов (А) и (Б) системы покрытия в соответствии с изобретением не содержит каких-либо составных компонентов, которые содержат (мет)акриловые группы и/или ненасыщенные С-С-двойные связи. Конечно, также предпочтительно, то же применяется к композиции для нанесения покрытия в соответствии с изобретением. Таким образом, предпочтительно, композиция для нанесения покрытия в соответствии с изобретением как таковая не может сшиваться под действием актиничного излучения, такого как УФ-излучение.

Термин "содержащий" в контексте настоящего изобретения в связи с компонентами (А) и (Б) системы покрытия в соответствии с изобретением, и в связи с композицией для нанесения покрытия в соответствии с изобретением предпочтительно имеет значение "состоящий из". В этом случае, в дополнение к составным компонентам (a1) и (б1), присутствующим в компонентах (А) и (Б), один или большее количество других составных компонентов, указанных ниже как составные компоненты (a1)-(а7), необязательно содержащиеся в каждом из компонентов системы покрытия в соответствии с изобретением или в композиции для нанесения покрытия в соответствии с изобретением, могут быть включены в систему покрытия, ее компоненты (А) и (Б) или в композицию для нанесения покрытия в соответствии с изобретение. В каждом случае, все компоненты могут присутствовать в их предпочтительных вариантах осуществления, указанных ниже.

Пропорции и количества в мас. % (% по массе) составных компонентов (a1) и (б1) и необязательно дополнительно присутствующих составных компонентов (a1)-(а7) в системе покрытия, ее компонентах (А) и (Б), или в композиции в соответствии с изобретением добавляют до 100 мас. %, из расчета общей массы соответствующего компонента (А) или (Б) системы покрытия или из расчета общей массы композиции для нанесения покрытия.

Компоненты (А) и (Б)

Компонент (А) содержит по меньшей мере один составной компонент (a1), содержащий по меньшей мере один ароматический фрагмент и имеющий по меньшей мере две первичные и/или вторичные аминогруппы. Предпочтительно, составной компонент (a1) содержит в среднем по меньшей мере две первичные и/или вторичные аминогруппы. Предпочтительно, составной компонент (a1) содержит по меньшей мере два, предпочтительно, именно два, ароматических фрагмента, более предпочтительно по меньшей мере два, предпочтительно именно два, фенильных фрагмента.

Предпочтительно, составной компонент (a1) содержит по меньшей мере две первичные аминогруппы.

Предпочтительно, по меньшей мере две первичные и/или вторичные аминогруппы непосредственно связаны по меньшей мере с одним ароматическим фрагментом составного компонента (a1). Более предпочтительно, в случае, когда составной компонент (a1) содержит по меньшей мере два, предпочтительно, именно два, ароматических фрагмента - более предпочтительно по меньшей мере два, предпочтительно именно два, фенильных фрагмента - по меньшей мере одна, предпочтительно именно одна, из по меньшей мере двух, предпочтительно именно двух, первичных и/или вторичных аминогрупп, непосредственно связана с каждым из по меньшей мере двух, предпочтительно именно двух, ароматических фрагментов.

Присутствие именно двух аминогрупп является предпочтительным, так как посредством этого вследствие сшивания компонента (Б) с составным компонентом (б1) получают линейные полимочевины.

Предпочтительно, составной компонент (a1) дополнительно содержит по меньшей мере один фрагмент простого полиэфира. Предпочтительно, указанный фрагмент простого полиэфира структурно располагается между по меньшей мере двумя ароматическими фрагментами составного компонента (a1) в случае присутствия по меньшей мере двух указанных ароматических фрагментов. Однако, в дополнение к указанному по меньшей мере одному фрагменту простого полиэфира или в качестве альтернативы ему, составной компонент (a1) может содержать по меньшей мере одно из такого как звено сложного полиэфира, полибутадиена и/или поли(мет)акрилата.

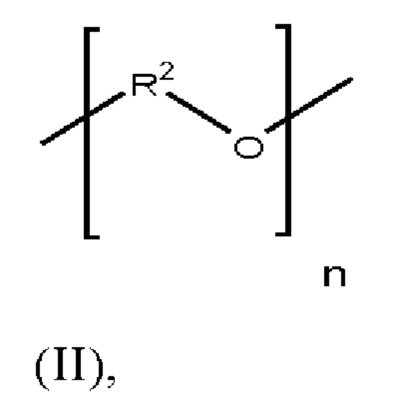

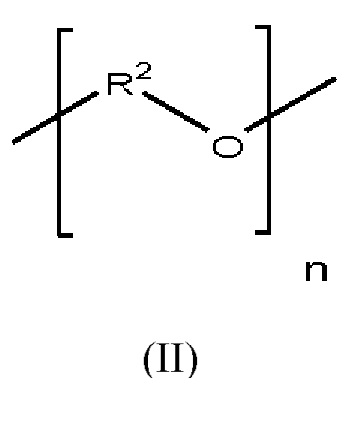

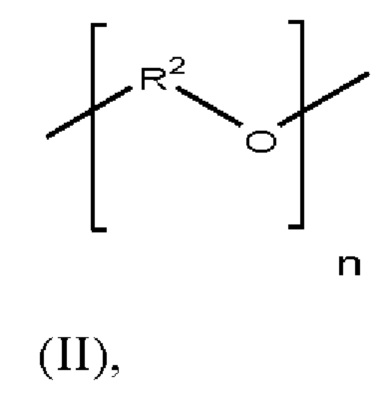

Предпочтительно, по меньшей мере один фрагмент простого полиэфира составного компонента (a1) представляет собой структурное звено (II):

где R2 представляет собой С2-С8 алкиленовый остаток, более предпочтительно С2-С6 алкиленовый остаток, в частности, С2-С4 алкиленовый остаток, и

параметр n представляет собой целое число в диапазоне от 1 до 100, более предпочтительно в диапазоне от 1 до 40, в частности, в диапазоне от 1 до 20 или от 1 до 10, наиболее предпочтительно в пределах между 1 и 5.

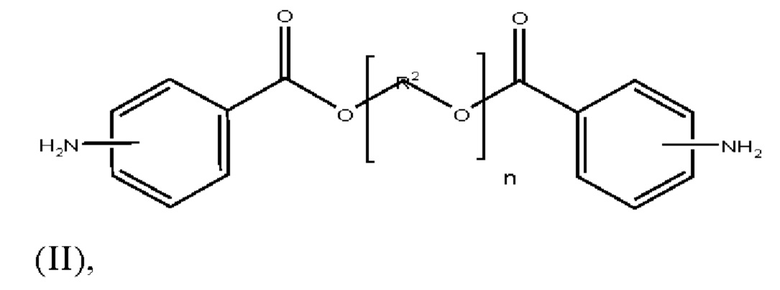

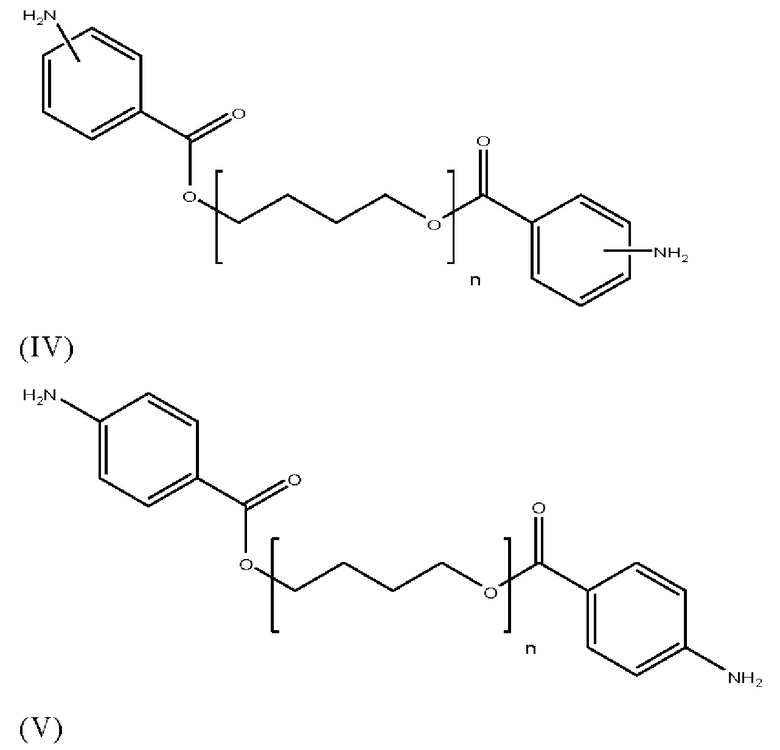

Предпочтительно, составной компонент (a1) представляет собой составной компонент общей формулы (III):

где R2 и n имеют указанные выше значения и причем каждая из аминогрупп независимо друг от друга располагается в м, о или п-положении в каждом из фенильных колец, в частности, в п-положении, в каждом случае.

В частности, предпочтительными являются составные компоненты (a1) общей формулы (IV) и/или (V):

где n имеет в каждом случае указанные выше значение.

Предпочтительно, по меньшей мере один составной компонент (a1) имеет среднечисловую молекулярную массу (Mn) в диапазоне от 200 до 7500 г/моль, более предпочтительно, составляющую от 200 до 5000 г/моль, в частности, составляющую от 250 до 3000 г/моль или составляющую от 250 до 2000 г/моль, наиболее предпочтительно, составляющую от 250 до 1500 г/моль. Определение Mn проводят в соответствии с методом, описанным ниже.

Составной компонент (a1) - помимо по меньшей мере двух аминогрупп - в принципе, может иметь дополнительные функциональные группы, которые являются реакционноспособными в отношении NCO-групп, такие как ОН-группы. Однако, предпочтительно, составной компонент (a1) не содержит таких дополнительных функциональных групп, т.е. аминогруппы, присутствующие в нем, представляют собой только группы, которые являются реакционноспособными в отношении NCO групп.

Предпочтительно, составной компонент (a1) присутствует в компоненте (А) в количестве, находящемся в диапазоне от 50 до 95 мас. %, более предпочтительно, в диапазоне от 55 до 90 мас. %, даже более предпочтительно, в диапазоне от 60 до 85 мас. %, еще более предпочтительно, в диапазоне от 65 до 85 мас. %, в частности, в диапазоне от 70 до 80 мас. %, из расчета общей массы компонента (А).

Предпочтительно, аминное число составного компонента (a1) находится в диапазоне от 50 до 400 мг КОН/г, более предпочтительно, в диапазоне от 75 до 300 мг КОН/г. Аминное число определяют в соответствии со стандартом DIN 16945:1989-03.

Количество любых наполнителей, присутствующих в компоненте (А) системы покрытия в соответствии с изобретением, не превышает 5 мас. % (т.е, 5,0 мас. %), из расчета общей массы компонента (А). Термин "наполнитель" известен специалисту в данной области, например, из стандарта DIN 55943 (дата: октябрь 2001 г.). Термин "наполнитель" для целей настоящего изобретения предпочтительно представляет собой компонент, который в значительной степени, предпочтительно полностью, является нерастворим в окружающей его среде, например, в такой как каждый из компонентов (А) и (Б) и композиция в соответствии с изобретением, и который, в частности, применяют для увеличения объема. "Наполнители" в смысле настоящего изобретения предпочтительно отличаются от "пигментов" своим показателем преломления, который для наполнителей составляет < 1,7, в то время, как показатель преломления для пигментов составляет ≥ 1,7. Предпочтительно, для целей настоящего изобретения "наполнитель" представляет собой неорганический наполнитель. Примерами являются сульфат бария или тальк.

Предпочтительно, количество любых наполнителей, присутствующих в компоненте (А) системы покрытия в соответствии с изобретением, не превышает 4,5 мас. %, более предпочтительно не превышает 4,0 мас. %, даже более предпочтительно не превышает 3,5 мас. %, еще более предпочтительно не превышает 3,0 мас. %, даже еще более предпочтительно не превышает 2,5 мас. %, в частности, не превышает 2,0 мас. % или 1,5 мас. %, или 1,0 мас. %, или 0,5 мас. %, в каждом случае из расчета общей массы компонента (А). Также возможно, что компонент (А) не содержит каких-либо наполнителей. В смысле настоящего изобретения указанное предпочтительно означает то, что компонент (А) не содержит или по меньшей мере по сути не содержит наполнителей. Указанное означает то, что по меньшей мере наполнители не добавляют специально к применяемому в соответствии с изобретением компоненту (А) и к композиции для нанесения покрытия в соответствии с изобретением. Предпочтительно, количество наполнителей, присутствующих в компоненте (А) системы покрытия в соответствии с изобретением, находится в диапазоне от 0 до 5,0 мас. %, более предпочтительно в диапазоне от 0 до 4,0 мас. %, даже более предпочтительно в диапазоне от 0 до 3,0 мас. %, еще более предпочтительно в диапазоне от 0 до 2,0 мас. %, даже еще более предпочтительно в диапазоне от 0 до 1,0 мас. % или в диапазоне от 0 до 0,5 мас. %, в частности, в диапазоне от 0 до 0,1 мас. %, или в диапазоне от 0 до 0,01 мас. %, в каждом случае из расчета общей массы компонента (А). Однако, в частности, компонент (А) систем покрытий в соответствии с изобретением не содержит каких-либо наполнителей.

Предпочтительно, количество каких-либо пигментов, присутствующих в компонентах (А) системы покрытия в соответствии с изобретением, находится в диапазоне от 0 до 5,0 мас. %, более предпочтительно в диапазоне от 0 до 4,0 мас. %, даже более предпочтительно в диапазоне от 0 до 3,0 мас. %, еще более предпочтительно в диапазоне от 0 до 2,0 мас. %, даже еще более предпочтительно в диапазоне от 0 до 1,0 мас. % или в диапазоне от 0 до 0,5 мас. %, в частности, в диапазоне от 0 до 0,1 мас. %, или в диапазоне от 0 до 0,01 мас. %, в каждом случае из расчета общей массы компонента (А). Однако, в частности, ни один из компонентов (А) и (Б) систем покрытий в соответствии с изобретением содержит каких-либо пигментов. В смысле настоящего изобретения, указанное предпочтительно означает то, что оба компонента (А) и (Б) не содержат или по меньшей мере по сути не содержат пигментов. Указанное означает то, что по меньшей мере пигменты не добавляют специально к какому-либо из применяемых в соответствии с изобретением компонентов (А) и (Б) и к композиции для нанесения покрытия в соответствии с изобретением. Предпочтительно, количество пигментов, присутствующих в каждом из компонентов (А) и (Б), составляет менее 3 мас. %, более предпочтительно менее 2 мас. %, даже более предпочтительно менее 1 мас. %, еще более предпочтительно менее 0,5 мас. %, даже еще более предпочтительно менее 0,1 мас. %, в частности, менее 0,01 мас. %, в каждом случае из расчета общей массы компонента (А) или (Б), соответственно. Термин "пигмент" известен специалисту в данной области, например, из стандарта DIN 55943 (дата: октябрь 2001 г.). Термин "пигмент" в смысле настоящего изобретения предпочтительно относится к компонентам в виде порошка или чешуек, которые в значительной степени, предпочтительно полностью, являются нерастворимыми в окружающей его среде, например, такой как каждый из компонентов (А) и (Б) и композиция в соответствии с изобретением, и который представляет собой красящее вещество и/или вещество, которое может применяться в качестве пигмента благодаря его магнитным, электрическим и/или электромагнитным свойствам.

Предпочтительно, оба компонента (А) и (Б) системы покрытия в соответствии с изобретением являются прозрачными, т.е. чистыми. Конечно, также предпочтительно, композиция для нанесения покрытия в соответствии с изобретением является прозрачной, т.е. чистой. В частности, ни один из компонентов (А) и (Б) системы покрытия в соответствии с изобретением не содержит каких-либо пигментов и/или наполнителей, в частности, каких-либо придающих цвет и/или эффект пигментов и/или наполнителей. Конечно, также предпочтительно, то же применяется к композиции для нанесения покрытия в соответствии с изобретением.

Компонент (А) системы покрытия в соответствии с изобретением, помимо составного компонента (a1), может содержать один или большее количество необязательных дополнительных составных компонентов. Все из указанных необязательных дополнительных составных компонентов отличаются друг от друга и, кроме того, отличаются от составного компонента (a1).

Компонент (А) системы покрытия в соответствии с изобретением может дополнительно содержать один или большее количество составных компонентов (а2), имеющих одну или большее количество ОН-групп. Такие составные компоненты могут представлять собой мономеры, олигомеры и/или полимеры. Примерами являются ОН-функциональные сложный полиэфиры, ОН-функциональные поли(мет)акрилаты, ОН-функциональные (мет)акриловые сополимеры и/или ОН-функциональные простые полиэфиры. Однако, предпочтительно компонент (А) не содержит такого составного компонента (а2).

Как указано выше, предпочтительно компонент (А) не содержит каких-либо ингибиторов горения, таких как фосфоросодержащие ингибиторы горения. Однако, необязательно, компонент (А) системы покрытия в соответствии с изобретением может содержать по меньшей мере один ингибитор горения в качестве составного компонента (а3), такой, как по меньшей мере один фосфоросодержащий ингибитор горения, в частности, по меньшей мере один сложный фосфатный эфир. Если ингибитор горения применяют, то предпочтительно он является жидким (при давлении 1 бар и температуре 23°С). Жидкие ингибиторы горения являются предпочтительными, поскольку они потенциально не ухудшают желательную прозрачность конечного покрытия. В случае, когда ингибитор горения присутствует в компоненте (А), он предпочтительно присутствует там в количестве, составляющем 0,1-30 мас. %, более предпочтительно, составляющем 1-25 мас. %, в частности, составляющем 5-20 мас. %, из расчета общей массы компонента (А). Более высокие количества, чем 30 мас. % являются нежелательными, поскольку в таком случае механические свойства конечного покрытия могут ухудшаться. Пример подходящего фосфата в качестве ингибитор горения представляет собой дифенилкрезилфосфат. Также возможно применять другие фосфаты, такие, как например, триэтилфосфат, изопропилированные триарилфосфаты и 2-этилгексилдифенилфосфат. В принципе, дополнительно или в качестве альтернативы, также могут применяться другие ингибиторы горения, такие как ингибиторы горения на основе галогенов, такие как бромированные или хлорированные ингибиторы горения, например трис-(2-хлороизопропил)фосфат. Другой возможностью может быть применение неорганических жидких соединений, таких как жидкие натриевых стекла.

Компонент (А) системы покрытия в соответствии с изобретением может дополнительно содержать один или большее количество светостабилизаторов, в частности, один или большее количество УФ-стабилизаторов в качестве составного компонента (а4). Примерами, например, являются, стерически затрудненные амины (HALS (англ.: hindered amine light stabilizer): светостабилизатор на основе пространственно затрудненных аминов). В принципе, могут применяться все коммерчески доступные светостабилизаторы серий Tinuvin® или светостабилизаторы других производителей. При этом жидкие светостабилизаторы являются предпочтительными, поскольку они потенциально не ухудшают желательной прозрачности конечного покрытия. В случае присутствия в компоненте (А) светостабилизатора, он предпочтительно присутствует в нем в количестве, составляющем 0,05-5 мас. %, более предпочтительно, составляющем 0,1-3,5 мас. %, в частности, составляющем 0,1-2. мас. %, из расчета общей массы компонента (А).

Компонент (А) системы покрытия в соответствии с изобретением может дополнительно содержать один или большее количество усилителей адгезии в качестве составного компонента (а5). В частности, в качестве составного компонента (а5) могут применяться органосиланы. Примерами, например, являются (3-аминопропил)триметоксисилан, (3-аминопропил)триэтоксисилан, N-2-аминоэтил-3-аминопропилтриметоксисилан, (3-меркаптопропил)триметоксисилан, (3-меркаптопропил)триэтоксисилан, (3-глицидилоксипропил)триметоксисилан и/или (3-глицидилоксипропил)триэтоксисилан, винилтриметоксисилан. Дополнительно или в качестве альтернативы, могут применяться другие усилители адгезии, например, титанаты, такие как ацетилацетонат титана (ТАА) и/или Ti-н-бутанолат (TnBt). В случае присутствия в компоненте (А) составного компонента (а5), он предпочтительно присутствует в нем в количестве, составляющем 0,05-5 мас. %, более предпочтительно, составляющем 0,1-3,5 мас. %, в частности, составляющем 0,1-2 мас. %, из расчета общей массы компонента (А).

Компонент (А) системы покрытия в соответствии с изобретением может дополнительно содержать один или большее количество добавок в качестве составного компонента (а6), выбранных из группы, состоящей из противопенных добавок, реактивных разбавителей, таких как бис-оксазолидины и/или альдимины, реологических добавок, пластифицирующих добавок, таких как фталаты, и уменьшающих вязкость веществ, в частности, нереактивных уменьшающих вязкость веществ, таких как смеси углеводородов на основе производных нафталина и/или инден-кумароновых смол, таллового масла и сложного метилового эфира рапсового масла (биодизеля) и рапсового масла и/или других разбавителей на основе сложного эфира, а также смесей таких добавок. Указанные различные добавки, применяемые в качестве составного компонента (а6), отличаются друг от друга. В частности, является предпочтительным применение в качестве составного компонента (а6) по меньшей мере одного бис-оксазолидина, содержащего аминогруппы, такие как вторичные аминогруппы. При этом бис-оксазолидин не должен содержать свободные аминогруппы. Является возможным и предпочтительным, чтобы любые свободные аминогруппы, которые содержатся в нем, такие как вторичные аминогруппы, позже могли образовываться in situ в компоненте (А) или в композиции для нанесения покрытия в соответствии с изобретением, например, вследствие реакции с (остаточными) количествами воды. Другими словами, бис-оксазолидин может содержать аминогруппы в защищенной форме. То же применяется к любым необязательно присутствующим в бис-оксазолидине ОН-группам. Примером является доступный на рынке продукт Incozol LV. В случае присутствия в компоненте (А)по меньшей мере одного составного компонента (а6), он предпочтительно присутствует в нем в количестве, составляющем 0,05-40 мас. %, более предпочтительно, составляющем 0,1-30 мас. %, в частности, составляющем 0,1-20, мас. %, из расчета общей массы компонента (А). В частности, в случае присутствия по меньшей мере одной противопенной добавки, ее количество предпочтительно находится в диапазоне от 0,1 до 2,5 мас. %, из расчета общей массы компонента (А). В частности, в случае присутствия по меньшей мере одного реактивного разбавителя, его количество предпочтительно находится в диапазоне от 0,1 до 20 мас. %, из расчета общей массы компонента (А). В частности, в случае присутствия по меньшей мере одной реологической добавки, ее количество предпочтительно находится в диапазоне от 0,1 до 5 мас. %, из расчета общей массы компонента (А). В частности, в случае присутствия по меньшей мере одной пластифицирующей добавки, ее количество предпочтительно находится в диапазоне от 0,1 до 2,5 мас. %, из расчета общей массы компонента (А). В частности, в случае присутствия по меньшей мере одного уменьшающего вязкость вещества, его количество предпочтительно находится в диапазоне от 0,1 до 20 мас. %, из расчета общей массы компонента (А).

Компонент (А) системы покрытия в соответствии с изобретением может дополнительно содержать один или большее количество удлинителей цепи в качестве составного компонента (а7). Подходящими удлинителями цепи являются диамины и/или триамины, отличающиеся от составного компонента (a1), которые, предпочтительно, не содержат каких-либо ароматических фрагментов. Скорее, указанные удлинители цепи представляют собой диамины и/или триамины, имеющие алифатические, включая циклоалифатические, остатки. Такие удлинители цепи могут применяться для корректировки определенных технологических и конечных свойств конечного покрытия. В качестве диаминов и/или триаминов, в частности, могут применяться димерные (жирные) амины и/или тримерные (жирные) амины, наиболее предпочтительно димерные амины. В частности, применение таких димерных аминов может приводить к дополнительному улучшению способности к распылению композиции для нанесения покрытия в соответствии с изобретением в результате введения химического тиксотропного вещества. Дополнительно, может достигаться более быстрое высыхание/отверждение. К тому же, применение димерных диаминов может значительно улучшать прочность и химическую стойкость покрытия. Примером подходящего диамина является Priамине® 1073 от компании Croda. Удлинители цепи вступают в реакцию - помимо составного компонента (a1) и необязательно присутствующего составного компонента (а2) - с NCO-группами составного компонента (б1) компонента (Б). В случае присутствия в компоненте (А) составного компонента (а7), такого как диамин, в частности, димерный амин, он предпочтительно присутствует в нем в количестве, составляющем 0,1-20 мас. %, более предпочтительно, составляющем 0,5-7,5 мас. %, в частности, составляющем 1,0-5 мас. %, из расчета общей массы компонента (А).

Компонент (А) системы покрытия в соответствии с изобретением может содержать один или большее количество дополнительных составных компонентов, имеющих по меньшей мере две первичные и/или вторичные аминогруппы, которые отличаются от составного компонента (a1), например, таких, как составные компоненты, содержащие неароматическую аминогруппу, и/или составные компоненты (а6) и/или (а7). В этом случае количество составного компонента (a1) в компоненте (А) предпочтительно является более высоким, чем количество одного или большего количества составного(-ых) компонента(-ов), содержащих другие аминогруппы. Предпочтительно, относительное массовое соотношение составного компонента (a1) в компоненте (А) к указанному одному или большему количеству составного(-ых) компонента(-ов), содержащих другие аминогруппы, по меньшей мере находится в диапазоне от 2:1 или по меньшей мере в диапазоне от 3:1, или по меньшей мере в диапазоне от 5:1, или по меньшей мере в диапазоне от 10:1.

В частности, составной компонент (a1) является единственным составным компонентом, присутствующим в компоненте (А), содержащим аминогруппу. В качестве альтернативы, составной компонент (a1), в частности, применяют в комбинации с составным компонентом (а6), таким как бис-оксазолидин, содержащий аминогруппы, в частности, бис-оксазолидин, содержащий две аминогруппы.

Компонент (Б) системы покрытия в соответствии с изобретением содержит по меньшей мере один составной компонент (б1), содержащий по меньшей мере один ароматический фрагмент и имеющий по меньшей мере две изоцианатные группы. Предпочтительно, составной компонент (б1) содержит в среднем по меньшей мере две изоцианатные группы. Предпочтительно, количество функциональных групп NCO составляет от 2,0 до 3,0, более предпочтительно, составляет от 2,0 до 2,8, в частности, составляет от 2,0 до 2,5, наиболее предпочтительно, составляет от >2,0 до 2,2.

Предпочтительно, NCO-содержание, т.е. количество NCO-групп, присутствующих в составном компоненте (б1), находится в диапазоне от 10 до 35 мас. % или в диапазоне от 20 до 35 мас. %, более предпочтительно, в диапазоне от 15 до 30 мас. %, в частности, в диапазоне от 20 до 27,5 мас. %, из расчета общей массы составного компонента (б1).

Предпочтительно, составной компонент (б1) основан на ароматическом диизоцианате/получают посредством его применения. Термин ароматический диизоцианат в этой заявке относится к изоцианатному соединению, в котором две изоцианатные группы, присутствующие в молекуле, непосредственно связаны с ароматическим кольцом. Предпочтительные ароматические диизоцианаты представляют собой 4,4'-дифенилметандиизоцианат и 2,4'-дифенилметандиизоцианат (МДИ), 4,4'-дифениловый эфир диизоцианата, п-фенилендиизоцианат, м-фенилендиизоцианат, 3,3'-диметокси-4,4'-бифенилдиизоцианат, о-толуидиндиизоцианат, нафтилендиизоцианат, 2,4-толилендиизоцианат, 2,6-толилендиизоцианат, 3,3'-диметил-4,4'-дифениловый эфир диизоцианата и 3,3'-диметил-4,4'-дифениловый эфир диизоцианата. Указанные соединения могут применяться отдельно или в комбинациях двух или более соединений. Особенно предпочтительный ароматический диизоцианат представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из 4,4'-дифенилметандиизоцианата, 2,4'-дифенилметандиизоцианата, 2,4-толилендиизоцианата и 2,6-толилендиизоцианата. При этом 4,4'-дифенилметандиизоцианат (МДИ) является наиболее предпочтительным.

По меньшей мере одно карбодиимидное и/или уретониминовое структурное звено в составном компоненте (б1) может быть получено различными способами, где ароматический диизоцианат подвергается реакции декарбоксилирования и конденсации, сопровождаемой декарбонизацией, с получением составных компонентов (б1) с изоцианатными концевыми группами, содержащих карбодиимидные и/или уретониминовые звенья. Реакция декарбонизации и конденсации ароматического диизоцианатного соединения обычно протекает в присутствии катализатора карбодиимидирования и/или уретониминирования. Примеры таких катализаторов могут включать фосфоленоксиды, такие как 1-фенил-2-фосфолен-1-оксид, 3-метил-1-фенил-2-фосфолен-1-оксид, 1-этил-2-фосфолен-1-оксид, 3-метил-2-фосфолен-1-оксид, и их изомеры 3-фосфолена. Количество катализатора для применения в карбодиимидировании и/или уретониминировании обычно составляет 0,1-1,0 мас. %, из расчета ароматического диизоцианатного соединения.

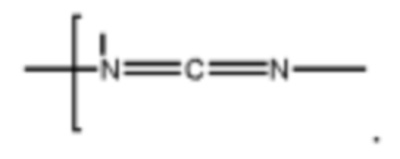

Составной компонент (б1), присутствующий в компоненте (Б), имеет по меньшей мере одно карбодиимидное и/или уретониминовое звено. Карбодиимидные звенья могут образовываться посредством конденсации двух изоцианатных групп и имеют следующую структурную формулу:

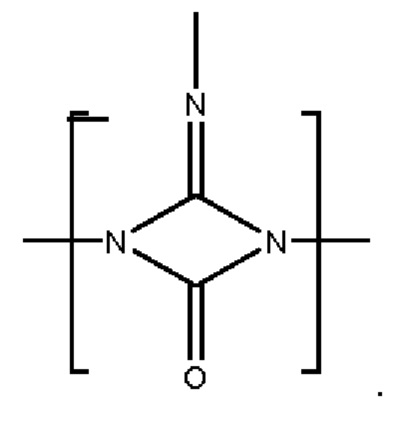

Уретониминовые звенья могут образовываться посредством конденсации трех изоцианатных групп и имеют следующую структурную формулу:

Предпочтительно, количество карбодиимидных и/или уретониминовых звеньев, в частности, уретониминовых звеньев, в составном компоненте (б1) находится в диапазоне от 4 до 18 мас. %, более предпочтительно, в диапазоне от 5 до 16 мас. %, в частности, в диапазоне от 6 до 14 мас. %, наиболее предпочтительно, в диапазоне от 8 до 12 мас. %, в каждом случае из расчета общей массы составного компонента (б1).

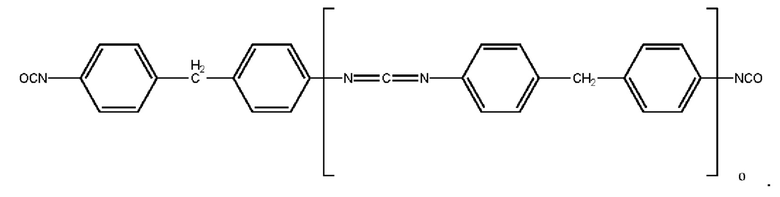

Например, в случае, когда составной компонент (б1) основан на/получают посредством применения 4,4'-дифенилметандиизоцианата (МДИ) в качестве ароматического диизоцианата, и он содержит по меньшей мере одно карбодиимидное звено, то он может иметь/может содержать следующую структуру, где параметр о представляет собой целое число от 1 до 50:

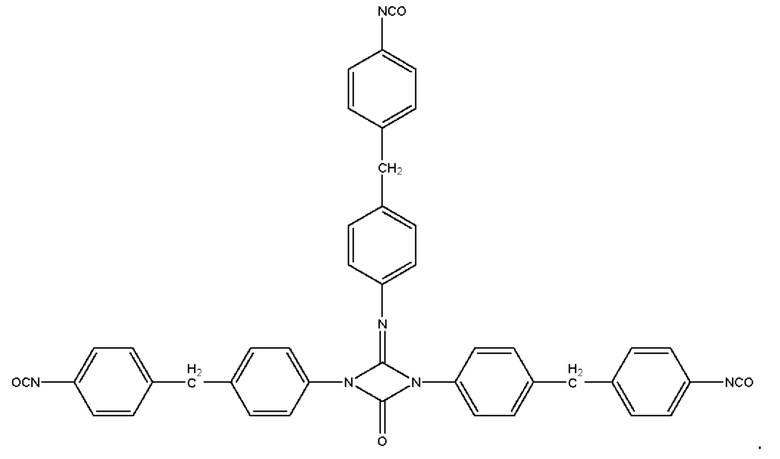

Например, в случае, когда составной компонент (б1) основан на/получают посредством применения 4,4'-дифенилметандиизоцианата (МДИ) в качестве ароматического диизоцианата, и он содержит именно одно уретониминовое звено, то он может иметь/может содержать следующую структуру:

Как указано выше, для получения составного компонента (б1) может применяться ароматический диизоцианат, такой как МДИ, при этом образуется по меньшей мере одно карбодиимидное и/или уретониминовое структурное звено. Дополнительно или в качестве альтернативы, возможно применять - вместо или в дополнение к мономерному МДИ (ММДИ) - полимерные ароматические диизоцианаты, такие как ПМДИ. Подлежащий применению ПМДИ предпочтительно имеет среднечисловую молекулярную массу (Mn) в диапазоне от 400 до 5000 г/моль. Определение Mn проводят в соответствии с методом, описанным ниже. Предпочтительно, ПМДИ имеет количество функциональных групп в диапазоне NCO от 2,6 до 3,0.

Однако, применяемый в соответствии с изобретением составной компонент (б1) компонента (Б), вследствие присутствия в составном компоненте (б1) по меньшей мере одного структурного звена (I) обязательно имеет сегменты простого эфира.

Таким образом, ароматический диизоцианат, который применяют для получения (б1), такого как ММИ, так и ПМДИ, сначала - т.е. перед осуществлением реакции конденсации для образования по меньшей мере одного карбодиимидного и/или уретониминового звена - подвергается получению форполимеров на основе ММИ и/или ПМДИ в результате реакции ММИ и/или ПМДИ с ОН-функциональными удлинителями цепи, в частности, с ОН-функциональными простыми полиэфирами, такими как простые полиэфирдиолы. В результате, могут быть получены форполимеры с изоцианатными функциональными группами на основе ММДИ и/или ПМДИ, которые имеют по меньшей мере две NCO-группы, и содержат, например, сегменты простого полиэфира. Например, ММДИ можно "удлинить" посредством применения простого полиэфирполиола, и затем полученный форполимер подвергается реакции конденсации для образования по меньшей мере одного карбодиимидного и/или уретониминового звена.

Предпочтительно, составной компонент (б1) можно получить посредством подвержения по меньшей мере одного форполимера ароматического диизоцианата, предпочтительно МДИ, имеющего по меньшей мере две изоцианатные группы, причем указанный форполимер был получен в результате реакции простого полиэфирполиола по меньшей мере с одним ароматическим диизоцианатом и/или его полимером, реакции декарбоксилирования и конденсации с образованием по меньшей мере одного карбодиимидного и/или уретониминового звена.

Форполимеры, такие как форполимеры МДИ, предпочтительно имеют среднечисловую молекулярную массу (Mn) в диапазоне от 200 до 75000 г/моль, более предпочтительно, в диапазоне от 220 до 50000 г/моль, в частности, в диапазоне от 300 до 35000 г/моль или в диапазоне от 350 до 20000 г/моль. Определение Mn проводят в соответствии с методом, описанным ниже. Форполимеры, такие как форполимеры МДИ, предпочтительно имеют количество функциональных групп NCO в диапазоне от 1,9 до 3,0.

Является особенно предпочтительным применять форполимер, такой как форполимер МДИ, который описан выше, в описанной выше реакции декарбоксилирования и конденсации, сопровождаемой декарбонизацией, с получением составных компонентов (б1) с изоцианатными концевыми группами, содержащих по меньшей мере одно карбодиимидное и/или уретониминовое звено. Благодаря этому, можно получить составные компоненты (б1), имеющие не только по меньшей мере одно карбодиимидное и/или уретониминовое звено, но также звенья простого полиэфира.

Составной компонент (б1) содержит по меньшей мере один фрагмент простого полиэфира. По меньшей мере один фрагмент простого полиэфира составного компонента (б1) представляет собой структурное звено (I):

где R1 представляет собой С2-С8 алкиленовый остаток, более предпочтительно С2-С6 алкиленовый остаток, в частности, С2-С4 алкиленовый остаток, наиболее предпочтительно С2 и/или С3 алкиленовый остаток, и

параметр m представляет собой целое число в диапазоне от 1 до 200, более предпочтительно в диапазоне от 1 до 100, в частности, в диапазоне от 1 до 40, наиболее предпочтительно в пределах между 1 и 10,

Компонент (Б) системы покрытия в соответствии с изобретением может содержать дополнительные составные компоненты, помимо (б1). Однако, предпочтительно, компонент (Б) системы покрытия в соответствии с изобретением не содержит какого-либо дополнительного составного компонента, другого, чем составной компонент (б1). В случае присутствия дополнительных составных компонентов, таких как составной компонент (b2), указанные компоненты предпочтительно выбирают из мономерных ароматических диизоцианатов, например, МДИ как таковых, и полимерных ароматических диизоцианатов, таких как ПМДИ.

Компонент (Б) системы покрытия в соответствии с изобретением может содержать один или большее количество дополнительных составных компонентов, имеющих по меньшей мере две изоцианатные группы, которые отличаются от изоцианатных групп составного компонента (б1), например, такие как составные компоненты, содержащие неароматическую NCO-группу. В этом случае количество составного компонента (б1) предпочтительно является более высоким, чем количество одного или большего количества составного(-ых) компонента(-ов) в компоненте (Б), содержащих другую NCO-группу. Предпочтительно, относительное массовое соотношение составного компонента (б1) к указанным одному или большему количеству составного(-ых) компонента(-ов) в компоненте (Б), содержащих другую NCO-группу, составляет по меньшей мере 2:1 или по меньшей мере 3:1, или по меньшей мере 5:1, или по меньшей мере 10:1.

В частности, составной компонент (б1) является единственным составным компонентом, содержащим NCO-группу, присутствующим в компоненте (Б).

Предпочтительно, количество структурного звена (I) в составном компоненте (б1) составляет 30 мас. % или меньше, в частности, 25 мас. % или меньше, наиболее предпочтительно 20 мас. % или меньше, в каждом случае из расчета общей массы составного компонента (б1). Предпочтительно, структурное звено (I) присутствует в составном компоненте (б1) в количестве, составляющем 1-30 мас. %, более предпочтительно, составляющем 1,5-25 мас. %, в частности, составляющем 2-20 мас. %, наиболее предпочтительно, составляющем 2,5-15 мас. % или составляющем 3,0-10 мас. %, в каждом случае из расчета общей массы составного компонента (б1).

Предпочтительно, по меньшей мере один составной компонент (б1) имеет среднечисловую молекулярную массу (Mn) в диапазоне от 300 до 60000 г/моль, более предпочтительно, в диапазоне от 400 до 45000 г/моль, в частности, в диапазоне от 500 до 35000 г/моль или в диапазоне от 600 до 25000 г/моль, наиболее предпочтительно, в диапазоне от 1000 до 15000 г/моль или в диапазоне от 1500 до 10000 г/моль. Определение Mn проводят в соответствии с методом, описанным ниже.

Предпочтительно, составной компонент (б1) присутствует в компоненте (Б) в количестве, находящемся в диапазоне от 80 до 100 мас. %, более предпочтительно, в диапазоне от 85 до 100 мас. %, даже более предпочтительно, в диапазоне от 90 до 100 мас. %, еще более предпочтительно, в диапазоне от 95 до 100 мас. %, в частности, в диапазоне от 97,5 до 100 мас. %, из расчета общей массы компонента (Б).

Предпочтительно, компонент (Б) системы покрытия в соответствии с изобретением не содержит каких-либо ингибиторов горения, таких как фосфоросодержащие ингибиторы горения. В частности, компонент (Б) не содержит каких-либо органических сложных фосфатных эфиров, таких как триэтилфосфат.

Предпочтительно, количество любых наполнителей, присутствующих в компоненте (Б) системы покрытия в соответствии с изобретением, не превышает 4,0 мас. %, более предпочтительно не превышает 3,5 мас. %, даже более предпочтительно не превышает 3,0 мас. %, еще более предпочтительно не превышает 2,5 мас. %, даже еще более предпочтительно не превышает 2,0 мас. %, в частности, не превышает 1,5 мас. % или 1,0 мас. %, в каждом случае из расчета общей массы компонента (Б). Также возможно и предпочтительно, чтобы компонент (Б) не содержал каких-либо наполнителей. В смысле настоящего изобретения, указанное предпочтительно означает то, что компонент (Б) не содержит или по меньшей мере по сути не содержит наполнителей. Указанное означает то, что по меньшей мере наполнители не добавляют специально к применяемому в соответствии с изобретением компоненту (Б) и к композиции для нанесения покрытия в соответствии с изобретением.

Еще одним объектом настоящего изобретения является композиция для нанесения покрытия, которую можно получить посредством смешивания компонентов (А) и (Б) системы покрытия друг с другом.

Все предпочтительные варианты осуществления, описанные выше в этой заявке в связи с системой покрытия в соответствии с изобретением, и ее предпочтительные варианты осуществления, также являются предпочтительными вариантами осуществления композиции для нанесения покрытия в соответствии с изобретением.

Предпочтительно, композиция для нанесения покрытия в соответствии с изобретением представляет собой герметик.

Предпочтительно, количество любых наполнителей, присутствующих в композиции для нанесения покрытия в соответствии с изобретением, находится в диапазоне от 0 до 4,0 мас. %, более предпочтительно в диапазоне от 0 до 3,5 мас. %, даже более предпочтительно в диапазоне от 0 до 3,0 мас. %, еще более предпочтительно в диапазоне от 0 до 2,5 мас. %, даже еще более предпочтительно в диапазоне от 0 до 2,0 мас. % или в диапазоне от 0 до 1,5 мас. %, в частности, в диапазоне от 0 до 1,0 мас. %, или в диапазоне от 0 до 0,5 мас. %, в каждом случае из расчета общей массы композиции для нанесения покрытия.

Предпочтительно, полученная композиция для нанесения покрытия может наноситься распылением.

Предпочтительно, композицию для нанесения покрытия можно получить посредством смешивания компонентов (А) и (Б) в массовом соотношении (компонент (А)/компонент (Б)) в диапазоне от 5:1 до 1:2. Более предпочтительно, смешивание осуществляют в массовом соотношении в диапазоне от 4,5:1 до 1:1,5, даже более предпочтительно в массовом соотношении в диапазоне от 4:1 до 1:1,1, в частности, в массовом соотношении в диапазоне от 3,5:1 до 1:1, наиболее предпочтительно в массовом соотношении в диапазоне от 3,25:1 до 1,1:1.

Смешивание предпочтительно осуществляют в устройстве высокого давления с применением технологии противоточного впрыска посредством применения метода впрыскивания во встречный поток.

Смешивание компонентов (А) и (Б), в частности, осуществляют следующим образом:

Компоненты (А) и (Б), находящиеся в отдельных емкостях, подаются отдельно посредством дозирующих насосов на нагревательный элемент, такой как блок нагревателей. Подача компонентов осуществляется по предварительно нагретой трубке в камеру смешивания во встречном потоке в пистолете-распылителе. Такие смесительные камеры с соответствующими отверстиями изготавливаются со специальной геометрией, с тем, чтобы иметь возможность однородно смешивать объемные потоки компонентов (А) и (Б) с максимальной турбулентностью за доли секунды. Для этой цели, например, используют зазоры, смещенные друг относительно друга на несколько сотен нанометров. Указанного можно достичь с чрезвычайно строгими производственными допусками. Полученная таким образом реакционная смесь выводится вперед через выпускной зазор и распыляется на поверхность основы, такую как поверхность топливного бака. Указанное означает, что предпочтительно, в этой смесительной системе статический смеситель/смесительный стержень не применяется. При этом, когда нажимают спусковой крючок пистолета-распылителя, в смесительной камере, компоненты (А) и (Б) смешиваются при высоком давлении при повышенных температурах с максимальной турбулентностью за доли секунд.

Предпочтительно, компонент (А) смешивают при давлении в диапазоне от 95 до 170 бар, в частности, составляющем от >100 до 165 бар. Предпочтительно, указанное смешивание происходит при температуре в диапазоне от 70 до 80°С. Предпочтительно, компонент (Б) смешивают при давлении в диапазоне от 80 до 140 бар, в частности, в диапазоне от >85 до 130 бар. Предпочтительно, указанное смешивание происходит при температуре в диапазоне от 50 до 65°С. Затем реакционная смесь взрывообрано выбрасывается через отверстие пистолета-распылителя. Когда спусковой крючок пистолета-распылителя отпускается, отверстие смесительной камеры блокируется механически и процесс смешивания прерывается. Игольчатый болт может закрывать смесительную камеру и, таким образом, имеет механический самоочищающий эффект. Основным преимуществом указанной технологии смешивания, по сравнению со статическим принципом смешивания, является то, что кратковременные перерывы в работе практически возможны в любое время без замены смесительного модуля или смесительной камеры.

Указанный принцип/система смешивания, в частности, является преимущественным по сравнению со смесительной системой компании Sulzer (со статическим смесителем/смесительным стержнем), описанной в WO 2017/172906 А2, которая работает посредством сжатого воздуха. Недостатком смесительной системы компании Sulzer является то, что вследствие применения сжатого воздуха много очень маленьких пузырьков воздуха вводится в герметик во время процесса распыления, поскольку распыление выполняется с помощью сжатого воздух. Напротив, при смешивании в системе высокого давления с применением технологии противоточного впрыска, герметик по сути не содержат пузырьков воздуха, что означает то, что в герметик не вводится/не впрыскивается никаких дополнительных пузырьков воздуха. Кроме того, применение смесительной системы компании Sulzer приводит к получению большого количество пластиковых отходов, поскольку картриджи и смесительные стержни изготовлены из пластика и должны утилизироваться после применения. Напротив, выше описанная смесительная система не дает каких-либо пластиковых отходов.

Методы и системы смешивания, подходящие для смешивания компонентов (А) и (Б) и для распыления полученной композиции для нанесения покрытия в соответствии с изобретением, например, раскрыты в WO 2018/050482 А1 и ЕР 1 264 640 В1.

Применение в соответствии с изобретением, способ в соответствии с изобретением и покрытая основа в соответствии с изобретением

Еще одним объектом настоящего изобретения является применение композиции для нанесения покрытия в соответствии с изобретением в качестве герметика, в частности, для обеспечения защитного покрытия на предпочтительно предварительно покрытой основе, предпочтительно на внешней поверхности предпочтительно предварительно покрытого топливного бака, в частности, на внешней поверхности предпочтительно предварительно покрытого топливного бака летательного аппарата.

Все предпочтительные варианты осуществления, описанные выше в этой заявке в связи с системой покрытия в соответствии с изобретением и композицией для нанесения покрытия в соответствии с изобретением, и их предпочтительные варианты осуществления также являются предпочтительными вариантами осуществления применения в соответствии с изобретением.

Еще одним объектом настоящего изобретения является способ герметизации предпочтительно предварительно покрытой поверхности основы, предпочтительно внешней поверхности топливного бака, в частности, топливного бака летательного аппарата, который включает по меньшей мере стадию (1), а именно

(1) нанесение предпочтительно распыление и/или нанесение с помощью щетки, в частности, распыление, композиции для нанесения покрытия в соответствии с изобретением на предпочтительно предварительно покрытую поверхность основы, предпочтительно внешней поверхности топливного бака, в частности, топливного бака летательного аппарата.

Все предпочтительные варианты осуществления, описанные выше в этой заявке в связи с системой покрытия в соответствии с изобретением и композицией для нанесения покрытия в соответствии с изобретением и применением в соответствии с изобретением, и их предпочтительные варианты осуществления также являются предпочтительными вариантами осуществления способа в соответствии с изобретением.

Указанное можно осуществить с помощью 2K-картриджного устройства, работающего на сжатом воздухе, с 2K-дозирующей системой низкого давления или высокого давления. Это также может быть выполнено вручную. Предпочтительно, для стадии распыления (1) применяют то же устройство, которое также применяют для смешивания компонентов (А) и (Б), т.е. применяя устройство высокого давления (>150 бар) с применением технологии противоточного впрыска и последующего применения метода впрыскивания во встречный поток.

Композицию для нанесения покрытия в соответствии с изобретением предпочтительно распыляют на внешнюю сторону топливных баков, расположенных в фюзеляже летательного аппарата. Обычно, топливный бак герметизируют изнутри с применением внутреннего герметика, такого как герметик на основе полисудьфида. В качестве дополнительной защиты, в случае повреждения внутреннего герметизирующего слоя, нанесенный с внешней стороны герметик в соответствии с изобретением предотвращает утечку топлива или паров топлива из бака и их проникновение в грузовое и/или пассажирское пространство, если топливный бак представляет собой топливный бак летательного аппарата. К тому же, герметик в соответствии с изобретением является устойчивым к топливу. Кроме того, герметик в соответствии с изобретением является прозрачным, так, что трещины/повреждения на поверхности бака могут быть обнаружены снаружи и отремонтированы. В случае ремонта, герметик в соответствии с изобретением может относительно легко удаляться. Герметик в соответствии с изобретением также хорошо прилипает к различным основам, например, к эпоксидным краскам, к алюминию и алюминиевым сплавам, к другим герметикам, таким как герметики на основе полисудьфида, к полиуретановым материалам, а также сам к себе, так, что ремонт может выполняться легко.

Предпочтительно, способ в соответствии с изобретением дополнительно включает в себя стадию отверждения (2), а именно

(2) отверждение нанесенной, в частности, нанесенной распылением, композиции для нанесения покрытия в соответствии с изобретением при температуре окружающей среды (18-23°С) на протяжении 0,5-5 часов, предпочтительно 1-4 часов.

Предпочтительно, композицию для нанесения покрытия в соответствии с изобретением наносят на поверхность основы с толщиной сухого слоя в диапазоне от 15 до 50 мкм, в частности, в диапазоне от 20 до 45 мкм.

Еще одним объектом настоящего изобретения является герметичная основа, такая как герметичный топливный бак, предпочтительно топливный бак, имеющий герметизацию внешней поверхности, в частности, топливный бак летательного аппарата, имеющий герметизацию внешней поверхности, который можно получить посредством способа в соответствии с изобретением.

Все предпочтительные варианты осуществления, описанные выше в этой заявке в связи с системой покрытия в соответствии с изобретением и композицией для нанесения покрытия в соответствии с изобретением и применением в соответствии с изобретением, а также способом в соответствии с изобретением, и их предпочтительные варианты осуществления также являются предпочтительными вариантами осуществления покрытой основы в соответствии с изобретением.

Применяемые основы предпочтительно представляют собой металлические основы, в частности, алюминиевые основы и/или основы из алюминиевого сплава. Однако, в качестве основы могут также применяться композитные материалы на основе волокон, такие как композитные материалы из углеродного волокна. Предпочтительно, указанные основы представляют собой топливные баки, в частности, для промышленности производства летательных аппаратов. Они могут подвергаться предварительной обработке и/или предварительному покрытию, например, покрытию на основе эпоксидной смолы, перед нанесением на них герметика в соответствии с изобретением. Предпочтительно, применяемые основы перед нанесением на них композиции для нанесения покрытия в соответствии с изобретением, имеют по меньшей мере один предпочтительно отвержденный слой покрытия, такой как слой покрытия на основе эпоксидной смолы. Если такой по меньшей мере один предпочтительно отвержденный слой покрытия, такой как слой покрытия на основе эпоксидной смолы, присутствует на основе перед нанесением на нее композиции для нанесения покрытия в соответствии с изобретением, то основа представляет собой предварительно покрытую основу.

МЕТОДЫ

1. Содержание твердых веществ

Содержание твердых веществ (содержание нелетучих веществ) определяют в соответствии со стандартом DIN EN ISO 3251:2008-06 при температуре 105°С на протяжении 60 мин.

2. Содержание ЛОС

Содержание летучих органических соединений (ЛОС) определяют в соответствии со стандартом ASTM D3960 (05-2018).

3. Время полного высыхания (время отверждения)

Время полного высыхания определяют, как описано в Федеральном стандарте методов испытаний 141D, метод 4061.3 (22 марта, 2001 г.).

4. Твердость

Твердость, в частности, твердость по шкале Шора А, измеряют в соответствии со стандартом ASTM D 2240:2015 посредством применения дюрометра типа А.

5. Сопротивление отслаиванию

Сопротивление отслаиванию определяют в соответствии со стандартом ASTM В571-18.

6. Прочность при растяжении и относительное удлинение

Прочность при растяжении и относительное удлинение определяют в соответствии со стандартом ASTM D 412:2016.

7. Вязкость

Вязкость измеряют посредством применения вискозиметра RVF Brookfield со шпинделем 5 со скоростью 20 об/мин в соответствии со стандартом AS 5127/1 Rev. С от SAE International.

8. Испытание на гибкость при низких температурах

Испытание на гибкость при низких температурах проводят, как описано в стандарте AS 5127/1 Rev. С от SAE International.

9. Испытание на разрывное давление

Испытание на разрывное давление проводят в соответствии со стандартом AS 5127/1 Rev. С от SAE International.

10. Испытание на изгиб

Испытание на изгиб проводят в соответствии со стандартом ASTM D522-17, Метод А.

11. Среднечисловая молекулярная масса

Среднечисловые (Mn) молекулярные массы определяют с помощью гель-проникающей хроматографии (ГПХ) с тетрагидрофураном в качестве элюента и применяя полистироловый стандарт, в соответствии со стандартом DIN 55672-1 (дата: август 2007 г.). Сополимер стирола и дивинилбензола применяют в качестве материала колонки.

ПРИМЕРЫ

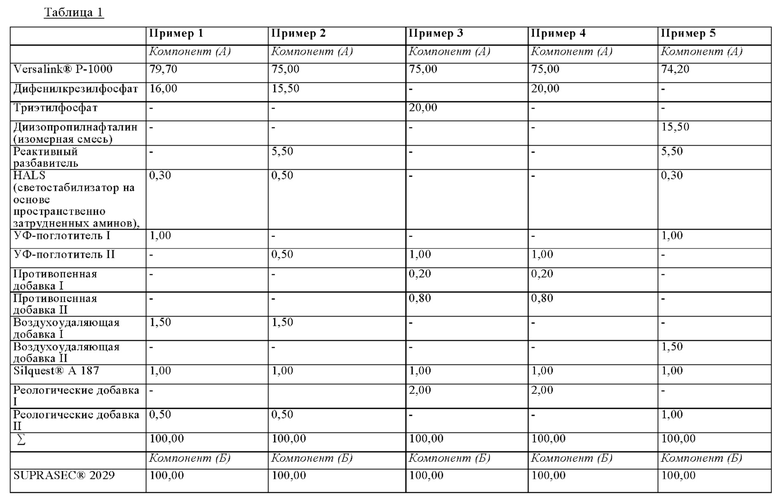

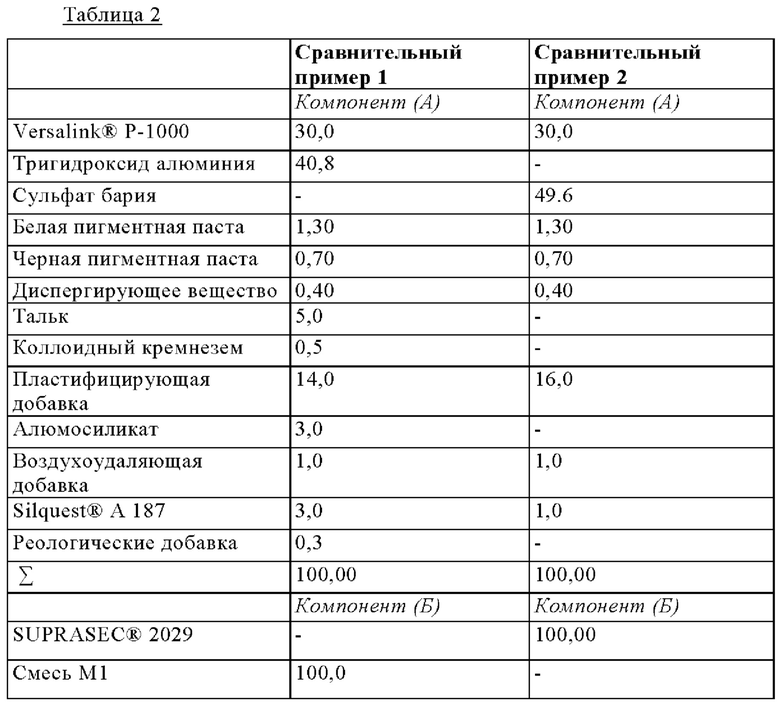

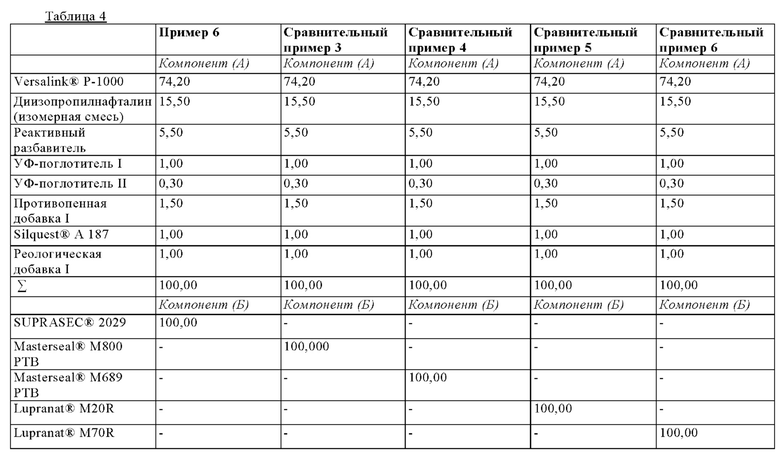

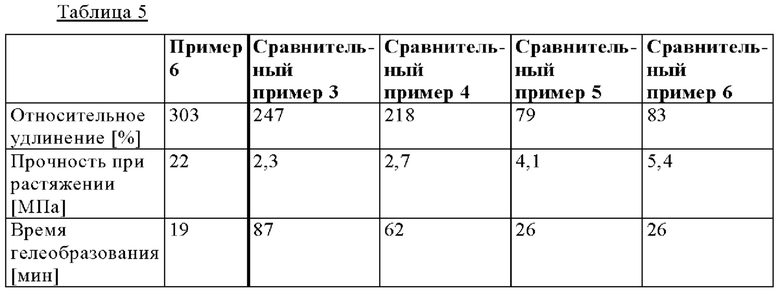

Следующие примеры дополнительно иллюстрируют изобретение, но при этом не должны считаться такими, которые ограничивают его объем. Далее, все количества, приведенные в Таблицах, представляют собой части по массе, если не указано иное.

1. Получение применяемых в соответствии с изобретением компонентов (А) и (Б)

1.1 В Таблице 1 перечислены все составные компоненты, которые применяют для получения компонента (А). Все составные компоненты, которые применяют, не содержат растворителей. Диизопропилнафталин (изомерная смесь) имеет точку кипения, составляющую 290-300°С и, таким образом, не влияет на содержание ЛОС. Versalink Р-1000 является доступным на рынке продуктом компании Evonik и представляет собой олигомерный диамин, а именно поли(1,4-бутандиол) бис(4-аминобензоат), который является жидким при комнатной температуре (23°С) (эквивалентная масса амина: 575-625). Реактивный разбавитель, HALS, УФ-поглотители I и II, противопенные добавки I и II, воздухоудаляющие добавки I и II и реологические добавки I и II, которые применяют, в каждом случае являются коммерчески доступными продуктами.

1.2 В Таблице 1 также указан составной компонент, который применяют для получения компонента (Б). При этом применяли доступный на рынке, не содержащий растворителей продукт, а именно SUPRASEC 2029, который представляет собой доступный на рынке продукт компании Huntsman и является модифицированным уретонимином МДИ, содержащим фрагменты простого полиэфира и имеющим в среднем 2,1 NCO-группы (содержание групп NCO: 24,5 мас. %).

2.2. Получение композиций для нанесения покрытий в соответствии с изобретением и исследование их свойств и свойств покрытий, полученных из них