Изобретение относится к способам химико-термической обработки режущих и трущихся элементов из твердых сплавов и может быть использовано в металлообработке.

Известен способ изготовления режущего инструмента преимущественно из твердого сплава, согласно которому инструмент подвергают химико-термической обработке (насыщению легирующими элементами, преимущественно углеродом и азотом); затем с участка его поверхности, прилегающего к режущей кромке, снимают часть насыщенного слоя, обладающего повышенной хрупкостью. Обработанный таким образом инструмент используют при черновой обработке труднообрабатываемых материалов. Стойкость инструмента повышается в 1,2-1,4 раза. Однако описанный способ не обеспечивает повышения стойкости инструмента при других режимах обработке материалов и малопроизводителен.

Известен также способ химико-термической обработки, согласно которому изделия из твердого сплава нагревают в продуктах диссоциации газообразного аммиака (содержащих азот и водород) в течение 30-80 мин до образования упрочняющего слоя толщиной в несколько микрометров. Стойкость режущих элементов из твердого сплава после такой обработки повышается. Однако эффект повышения стойкости невелик из-за недостаточной ле- гированности и пластичности поверхностного слоя и малой его толщины.

Целью изобретения является повышение эксплуатационной стойкости изделий из твердого сплава: режущих и трущихся элементов (пластин, волок, сильер, вкладышей и т.п.).

Указанная цель достигается тем, что в способе химико-термической обработки изделий из твердого сплава, включающего нагрев в газозой среде, содержащей азот и водород, нагрев ведут струей низкотемпеw

Ё

XJ

ю со

I

ратурной аргоновой плазмы следующего состава, мас.%:

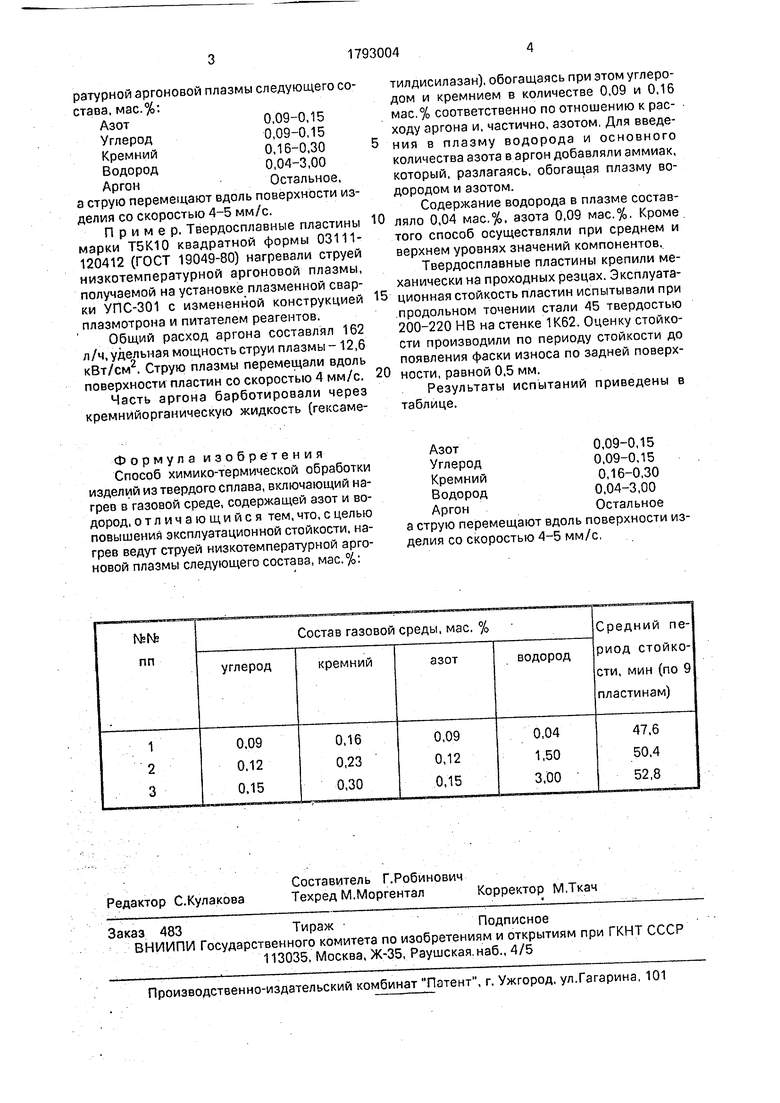

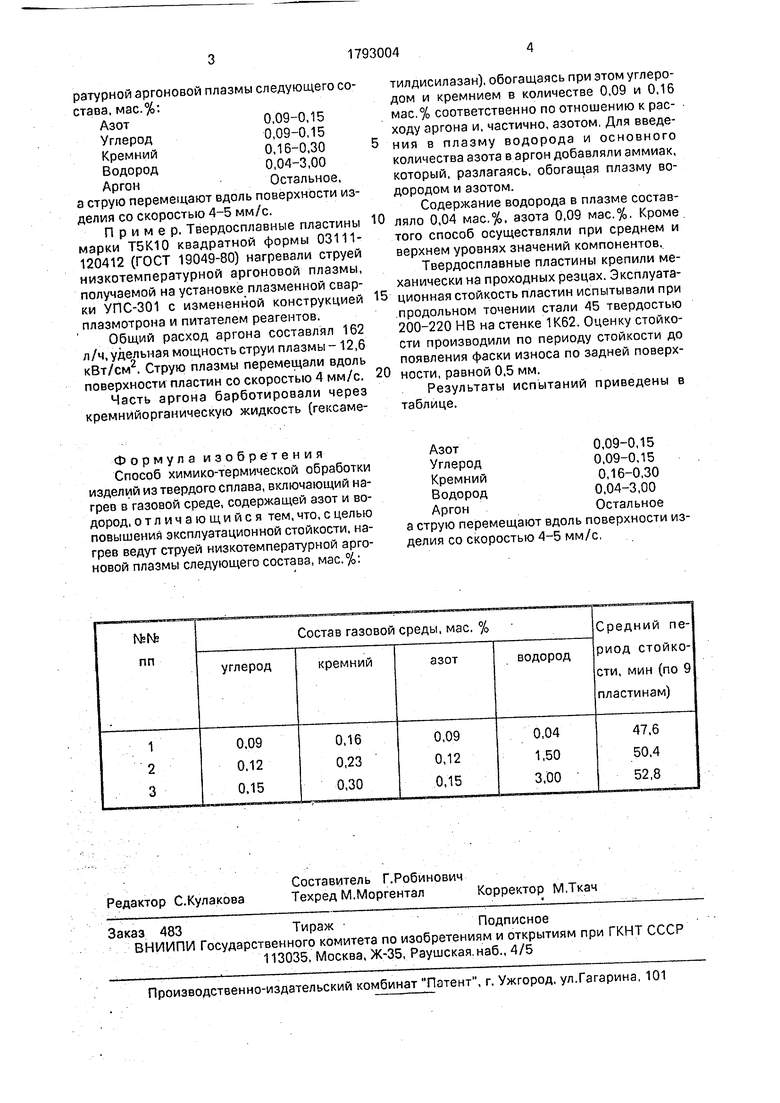

Азот0,09-0,15 Углерод 0,09-0,15 Кремний 0,16-0,30 Водород 0,04-3,00 Аргон Остальное, а струю перемещают вдоль поверхности изделия со скоростью 4-5 мм/с.

Пример. Твердосплавные пластины марки Т5К10 квадратной формы 03111- 120412 (ГОСТ 19049-80) нагревали струей низкотемпературной аргоновой плазмы, получаемой на установке плазменной сварки УПС-301 с измененной конструкцией плазмотрона и питателем реагентов.

Общий расход аргона составлял 162 л/ч, удельная мощность струи плазмы- 12,6 кВт/см2. Струю плазмы перемещали вдоль поверхности пластин со скоростью 4 мм/с. Часть аргона барботировали через кремнийорганическую жидкость (гексаметилдисилазан), обогащаясь при этом углеродом и кремнием в количестве 0,09 и 0,16 мас.% соответственно по отношению к расходу аргона и, частично, азотом, Для введе- ния s плазму водорода и основного количества азота в аргон добавляли аммиак, который, разлагаясь, обогащая плазму водородом и азотом.

Содержание водорода в плазме состав- ляло 0,04 мас,%, азота 0,09 мас.%. Кроме того способ осуществляли при среднем и верхнем уровнях значений компонентов..

Твердосплавные пластины крепили механически на проходных резцах. Эксплуатационная стойкость пластин испытывали при продольном точении стали 45 твердостью 200-220 НВ на стенке 1К62. Оценку стойкости производили по периоду стойкости до появления фаски износа по задней поверхности, равной 0.5 мм.

Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТВЕРДОГО СПЛАВА И СТАЛИ | 2002 |

|

RU2231573C2 |

| Способ нанесения тонкоплёночного покрытия на металлические изделия | 2024 |

|

RU2837762C1 |

| СПОСОБ НАНЕСЕНИЯ ТОНКОПЛЕНОЧНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2007 |

|

RU2354743C2 |

| Способ упрочнения ультрадисперсного твердого сплава азотированием | 2019 |

|

RU2736246C1 |

| Способ изготовления инструмента | 1982 |

|

SU1139759A1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННЫХ PVD/CVD/PVD ПОКРЫТИЙ НА РЕЖУЩИЙ ТВЕРДОСПЛАВНЫЙ ИНСТРУМЕНТ | 2011 |

|

RU2468124C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1989 |

|

RU1760779C |

| Способ термической обработки режущего инструмента из карбидсодержащих твердых сплавов | 2020 |

|

RU2733081C1 |

| ДЕФОРМИРУЮЩИЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ЕГО ВОССТАНОВЛЕНИЯ | 1991 |

|

RU2027550C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1998 |

|

RU2145916C1 |

Использование: в машиностроении при упрочнении инструмента. Сущность изобретения состоит в том, что изделия нагревают струей аргоновой плазмы, содержащей, мас.%: азот 0,09-0,15; углерод 0,09-0,15; кремний 0,16-0,30; водород 0.04-3.00, а струю перемещают вдоль поверхности изделия со скоростью 4-5 мм/с. 1 табл.

Ф о р м у л а и з о б р ет е н и я Способ химико-термической обработки изделий из твердого сплава, включающий нагрев в газовой среде, содержащей азот и водород, отличающийся тем, что, с целью повышения эксплуатационной стойкости, нагрев ведут струей низкотемпературной аргоновой плазмы следующего состава, мас.%:

0,09-0,15

0,09-0,15

0,16-0,30

0,04-3,00

Остальное

а струю перемещают вдоль поверхности изделия со скоростью 4-5 мм/с,

| Заявка ВНР , кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-02-07—Публикация

1991-04-17—Подача