Настоящее изобретение относится к аварийной дистилляционной колонне и к ее применению, в частности, в способе и в установке для регенерации отработанных масел.

Дистилляция представляет собой процесс, который был общеизвестным на протяжении очень длительного времени даже для многих непрофессиональных пользователей, поскольку, как кажется, его применяли уже в Месопотамии между VII и VI веками до нашей эры. Известно, что египтяне использовали ее для получения ароматических веществ и благовоний примерно за 4000 лет до нашей эры, тогда как производство напитков имеет исторические корни, датируемые концом Средневековья, в школах Салерно, Монпелье и Толедо, где начали производство бренди, поначалу чисто для целей стимулирования пищеварения.

Дистилляция, в более научных терминах, представляет собой способ разделения двух или более веществ в смеси в жидкостном состоянии. Она состоит в подведении тепла к смеси, обусловливая повышение ее температуры, вплоть до температуры кипения жидкости, которая имеет самую низкую температуру кипения. В этот момент температура перестает повышаться и остается постоянной, начинается кипение, и вещество с самой низкой температурой кипения испаряется, покидая смесь. Пары выводят из пространства, где они образовались, направляют по определенному каналу и охлаждают, достигая конденсации жидкости, теперь с высокой чистотой.

Как только вещество с самой низкой температурой кипения было полностью удалено, температура смеси опять начинает повышаться, пока не достигнет температуры кипения второго вещества с наименьшей температурой кипения, начинается кипение указанного вещества, температура опять перестает повышаться, пары указанного второго вещества собирают и конденсируют, и так далее, пока из смеси не будут удалены все компоненты, которые желательно удалить.

Типичный пример дистилляции определенно относится к дистилляции водно-спиртовых растворов. Если вино или пиво заливают в перегонный куб, температуру сначала доводят до 64,7°С. Тем самым достигают выкипания метанола. Пары охлаждают, и полученный метанол утилизируют. Затем, как только был удален весь метанол, температура начинает повышаться опять и достигает 78,1°С, когда происходит кипение смеси 95% этанола и 5% воды, которую удаляют из исходной смеси. Пары этанола конденсируют, и конденсат собирают для использования. Когда в смеси больше не остается этанола, температура опять начинает повышаться вплоть до 100°С, когда происходит испарение воды.

Только что приведенный пример представляет собой пример простой дистилляции, но он создает одну из проблем в этой практике: простой дистилляцией невозможно получить лишенный воды этанол, поскольку смесь «этанол-вода» в соотношении 95:5 имеет более низкую температуру кипения, чем оба ее компонента, и определяет «азеотропную смесь». Разделение азеотропной смеси составляет одну из проблем, которые возникают в практике дистилляции, и требовало применения более сложных растворов, которые позволяют преодолеть это препятствие.

Хотя дистилляция начиналась как получение спиртов и чистого алкоголя, ее широко применяют также в других отраслях, таких как в нефтехимической промышленности, и известен способ фракционирования нефти дистилляцией, в результате которого получают топливные фракции и сырьевые материалы для промышленности органических химических веществ.

К продуктам нефтехимической промышленности также относятся смазочные материалы, такие как масла для двигателей или для машинных узлов. Их также обычно получают, исходя из нефти и продуктов ее дистилляции, затем представляющие интерес фракции подвергают дополнительной обработке для придания смазочным материалам физических и физико-химических свойств, необходимых для исполнения желательных действий.

Как известно, смазочные материалы ухудшаются по мере использования, поскольку движения между деталями, в которые они вовлечены, тем не менее связаны со значительным уровнями трения, даже в присутствии смазочных материалов, с выделением тепла и обусловленными этим реакциями дегидратации, дегидрирования, расщепления, разрушения, конденсации, рекомбинации, и тому подобными. Эта ситуация вызывает изменение химического состава смазочных материалов с течением времени, даже в значительной степени. Более того, частицы твердых веществ, металла или полимера могут накапливаться в смазочном материале вследствие отделения при процарапывании стенок деталей машины. Все это обусловливает ухудшение технических характеристик со временем, и, при длительной работе использование смазочного материала, теперь измененного, может даже привести к выходу из строя машин, в которых оно применено.

Тогда становится необходимым, чтобы восстановить хорошую смазку, временно останавливать машины и заменять отработанный смазочный материал на свежий смазочный материал. Отработанный смазочный материал является вредоносным для окружающей среды, содержащим токсичные вещества и материалы с плохой разлагаемостью. По этой причине уже в течение длительного времени приходилось собирать отработанные смазочные материалы и помещать их в обязательные сборники, чтобы избежать неправильной утилизации и загрязнения почвы и грунтовых вод.

Утилизация этих отработанных масел, также регулярно накапливаемых в сборниках, составляет проблему, которая со временем вылилась в такие варианты, которые также весьма отличались друг от друга. Во-первых, масло по-разному сжигали, чтобы избавиться от него. Однако это решение имеет два недостатка: это создает парниковые газы (когда при этом не образуются еще и ядовитые газы), и не позволяет улучшить отходы. На этом основании были разработаны решения, которые предусматривают регенерацию отработанного масла, с устранением всего, что снижает его качество, и получением основы для смазочных материалов, затем подвергаемой обработке, чтобы получить опять смазочные материалы с желательными техническими характеристиками, и битум, который может найти различные варианты применения, в зависимости от его качества.

Среди способов регенерации и улучшения отработанных масел хорошие подходы - некоторые из каковых запатентованы Заявителем настоящего изобретения - предусматривают стадии дистилляции, как флэш-дистилляции с резким перепадом давления, так и в насадочной колонне, иногда проводимые при пониженном давлении или вообще в вакууме. Проблема, связанная с такими насадочными колоннами, состоит в том, что вследствие загрязняющих примесей, содержащихся в регенерируемом масле, к определенному моменту может происходить засорение, вызывая заметные падения давления и делая дистилляцию невозможной, в конце концов блокируя жидкость в технологических трубопроводах. Это вынуждает останавливать установку, очищать дистилляционную насадочную колонну, возможно, заменять насадку, и вновь включать установку; все это создает существенные проблемы, снижающие производительность установки, сводящие к минимуму ее энергетическую эффективность, и повреждающие компоненты установки, в которых проводят процесс. Не только это, но и то, что даже до наступления засорения, которое вынуждает останавливать процесс, накопление засоряющих веществ начинает противодействовать течению технологических жидкостей, заметно повышая расход энергии при том же выходе продукта.

Патентный документ US2012/031 747 раскрывает способ разделения высококипящих и низкокипящих фракций дистилляцией.

Патентный документ US 5 590 543 раскрывает способ фракционной дистилляции жидкого воздуха. Предусмотрена вспомогательная колонна для поглощения примесей после вытекания из дистилляционной колонны.

По мнению Заявителя, ближайшим аналогом является патент США 5 590 543, имеющий вспомогательную колонну для поглощения примесей. Однако такая вспомогательная колона не используется в качестве дополнительной к основной колоне как в заявленном изобретении.

В основу изобретения положена задача создания дистилляционной колонны, которая преодолевает упомянутые недостатки, и которая позволяет избежать засорения и периодов простоя установки для очистки колонны и возможной замены насадки. Эта цель достигнута посредством аварийной дистилляционной колонны, соединенной с установкой, в которой присутствует основная дистилляционная колонна, отличающейся тем, что такое присоединение производится посредством отвода от трубопроводов, которые питают указанную основную колонну, каковой отвод имеет устройства перекрывания жидкости, которые позволяют снабжать указанную аварийную колонну, когда падения давления ниже по потоку относительно основной колонны превышают предварительно заданное пороговое значение. Настоящее изобретение, согласно второму аспекту, относится к установке для регенерации отработанных масел, включающей дистилляционную колонну (1), отличающейся тем, что она, кроме того, включает аварийную дистилляционную колонну (2), как определенную выше. Зависимые пункты формулы изобретения описывают предпочтительные признаки изобретения.

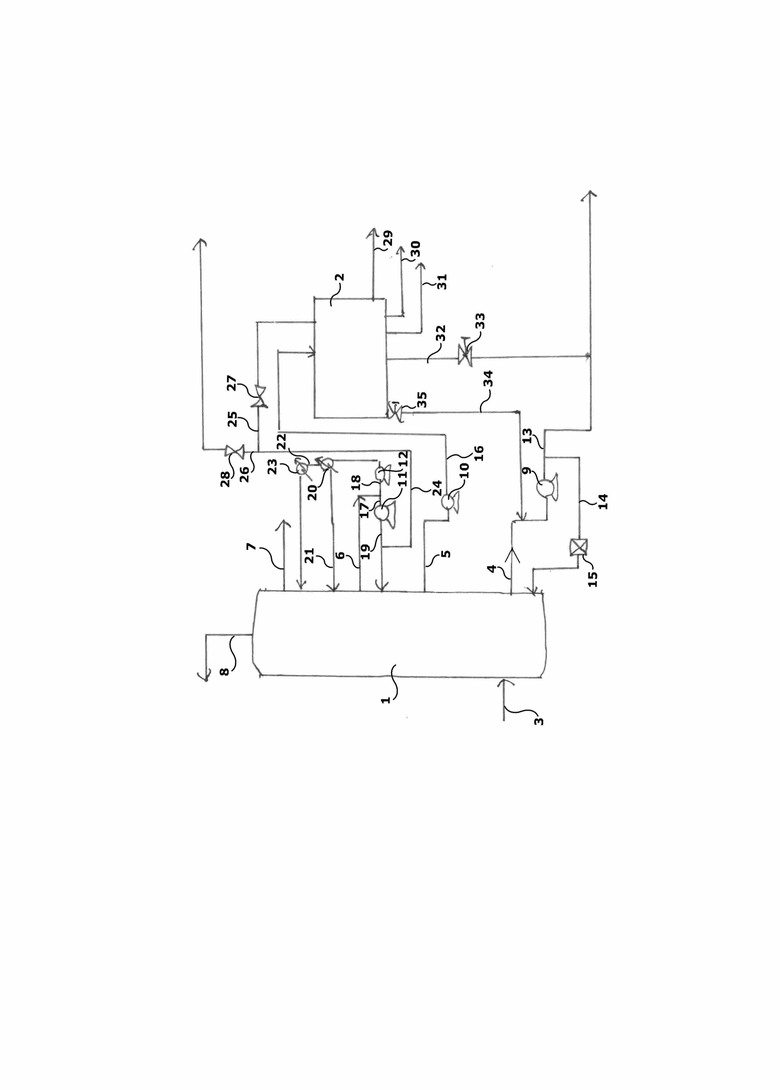

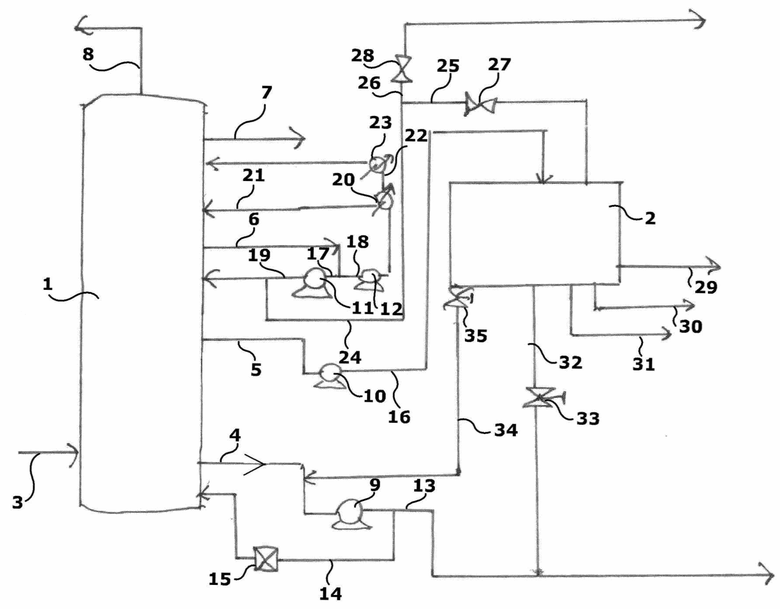

Дополнительные признаки и преимущества изобретения в любом случае будут более ясными из нижеследующего подробного описания предпочтительного варианта осуществления, приведенного исключительно в качестве неограничивающего примера и иллюстрированного в сопроводительном чертеже, который представляет часть установки, включающей дистилляционную колонну, на основе предпочтительного варианта осуществления настоящего изобретения.

Сопроводительный чертеж представляет часть типичной химической или нефтехимической установки. На основе такого представления, установка включает дистилляционную колонну 1 и, согласно настоящему изобретению, аварийную дистилляционную колонну 2; на основе предпочтительного варианта осуществления, колонна 2 имеет меньший объем, чем объем основной дистилляционной колонны 1, поскольку ее соучастие ожидается как временное.

Разделяемую смесь подают в колонну 1 по потоку 3. Колонна 1 может представлять собой колонну любого типа: тарельчатую колонну, флэш-колонну, насадочную колонну. Предпочтительно она представляет собой насадочную колонну или тарельчатую колонну, причем последняя облегчает измерение и оценку падений давления.

Различные потоки 4, 5, 6, 7 выходят из колонны 1, и на верху колонны происходит выведение головного продукта 8.

Потоки 4-6 регулируются посредством соответствующих насосов или компрессоров 9-12.

Если анализировать отдельные потоки, их пути являются такими, как описано далее.

Поток 4 подается на насос или компрессор 9. От выходного потока 13 из насоса 9 производится отвод на поток 14, который на его пути проходит отсечный клапан 15, который открывает для потока 14 рециркуляцию на дно колонны 1. Поток 13 проходит к следующим технологическим стадиям, имеющим отношение к продукту, содержащемуся в том же потоке 13.

Поток 5 подается на насос или на компрессор 10. Поток 16, выходящий из насоса 10, подается в аварийную колонну 2.

Поток 6 разделяется на два потока, 17 и 18, соответственно. Поток 17 подается на насос или компрессор 11, который создает выходной поток 19, который отправляется обратно для рециркуляции в колонну 1. Поток 18 подается на насос или компрессор 12, который направляет его в теплообменник 20. Из теплообменника 20 выходят два потока. Первый поток 21 возвращается обратно в колонну 1 непосредственно при температуре, полученной в результате теплообмена в теплообменнике 20. Второй поток 22 подается во второй теплообменник 23, который доводит его до более высокой температуры и отправляет в рециркуляцию в колонну 1 в более высоком положении, чем поток 21. Возвращаясь к потоку 19, выходящему из насоса 11, он разделяется, и, в дополнение к потоку 19, вводится в рециркуляцию, как видно, в колонну 1, и получается второй поток 24. Поток 24 разделяется на два потока 25 и 26, проходящих через отсечный клапан 27 и 28, соответственно. Поток 26 извлекается как продукт, тогда как поток 25 подается в колонну 2. Колонна 2 предпочтительно относится к такому же типу, как колонна 1 (так что это не потребует повторной калибровки технологических параметров), и создает выходные потоки 29, 30 и 31. Еще один выходной поток 32 оснащен отсечным клапаном 33 и сливается с потоком 13. Наконец, течение выходного потока 34, регулируемое отсечным клапаном 35, направляется из колонны 2 для объединения с потоком 4. Из вышеизложенного легко можно сделать вывод, что указанные устройства перекрывания течения жидкостей представляют собой отсечные клапаны 28, 33 и 35.

Во время стандартной работы регенерируемое масло подается потоком 3 в колонну 1. Фракционная дистилляция приводит к серии фракций, имеющих различный вес, и тем самым с различной температурой кипения, частично направляемых на извлечение в качестве более или менее ценного продукта, частично на рециркуляцию. Как правило, колонна 1 способна выполнять дистилляцию в известном режиме, фракционируя масло стандартным образом.

Согласно настоящему изобретению, разность давлений между входным потоком и выходным потоком в подвергаемой дистилляции жидкости непрерывно измеряют и сравнивают с заданным пороговым значением. Указанное пороговое значение предпочтительно варьирует между 2 и 100 Торр (от 266,64 до 13332,2 Па), более предпочтительно между 5 и 50 Торр (от 666,61 до 6666,1 Па), и в наиболее предпочтительном режиме от 7 до 15 Торр (от 933,25 до 1999,83 Па); тем самым качество продуктов не ухудшается вследствие засорения колонны 1. Измерение указанной разности давлений может быть проведено в различных местоположениях, например, на входном потоке в колонну 1 и в соответствии с одним из выходных потоков, или на одной из тарелок колонны 1, или в любом другом контрольном положении.

Пока измеренная разность давлений составляет величину ниже указанного порогового значения, колонна 1 работает независимо, продолжая дистилляцию, и аварийная колонна 2 остается неактивной. Когда разность давлений возрастает выше заданного порогового значения, свидетельствуя о нарастающем засорении, приводится в действие аварийная колонна 2 так, чтобы быть способной поддерживать установку в полном рабочем состоянии. Клапаны 27, 33 и 35 открываются, и колонна 2 приводится в действие. Поток 16 и поток 25 поступают в колонну 2, и начинается дистилляционное разделение их. Из колонны 2 выходят потоки 29, 30 и 31, которые направляются непосредственно на регенерацию продукта. Поток 32 объединяется вместо потока 13, тогда как поток 34 сливается с потоком 4 с образованием потоков 13 и 14. Аварийная колонна предпочтительным образом действует при давлении 2000-3500 Па.

Колонна 1 тем самым приводится в нерабочее состояние, и может быть подготовлена для ее регенерации общеизвестным путем, с удалением всего засоряющего материала, тогда как колонна 2 в течение этого времени продолжает желательное разделение для этого процесса.

На основе предпочтительного варианта осуществления настоящего изобретения, с аварийной колонной 2 связан жидкостный циркуляционный насос, подходящий для поддерживания вакуума в голове колонны 2, без чрезмерного повышения общего энергопотребления.

Как только была проведена регенерация, колонна 1 вновь приводится в действие, и измерение разности давлений будет давать значение ниже пороговой величины. Тем самым клапаны 27, 33 и 35 закрываются, и колонна 2 прекращает работу, оставляя выполнение задачи только колонне 1.

В этот момент может быть подходящей очистка колонны 2, чтобы поддерживать ее готовой к любым новым вмешательствам, без риска доведения ее до слишком засоренного состояния и необходимости опять останавливать установку, чем достигаются экстраординарные эффекты настоящего изобретения.

Эти путем можно избежать вынужденной остановки установки, тем самым сокращая потери энергии и материала, всегда обеспечивая работу в оптимальном режиме и в условиях экономии энергии, и поддерживая неизменным качество продукта. Колонне 2, как можно видеть, могут быть приданы меньшие размеры, поскольку работа обычно проводится в течение очень коротких периодов времени. Хорошее размещение соединений между аварийной колонной 2 и остальной установкой позволяет минимизировать повышение расходов, связанных с работой колонны 2, с использованием вспомогательно добываемой энергии в различных стадиях процесса или используя для этого собственные функционирующие устройства уже в ходе применения.

В еще одном альтернативном варианте осуществления предусмотрена колонна для термической деасфальтизации, предназначенная для регенерации отработанных масел, состоящая из двух отдельных фракционирующих сегментов, один из которых состоит из основной дистилляционной колонны 1, а другой состоит из аварийной колонны 2, которая была описана ранее. Колонна предпочтительно находится под вакуумом. На основе этого варианта осуществления два сегмента действуют во взаимодополняющем режиме, и один поддерживает другого.

На основе этого варианта осуществления, колонна для термической деасфальтизации, сформированная тем самым из двух сегментов, имеет переменное число тарелок, в зависимости от качества регенерируемого отработанного масла.

Однако понятно, что изобретение не должно рассматриваться как ограниченное конкретной иллюстрированной выше конструкцией, которая приведена только как примерный вариант осуществления его, но что возможны различные варианты, все из которых в пределах компетенции квалифицированного специалиста в этой области технологии, без выхода за пределы области правовой защиты изобретения, как определенной пунктами нижеследующей формулы изобретения.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

1 основная дистилляционная колонна

2 аварийная дистилляционная колонна

3 подводимый поток (в 1)

4 выходящий поток (из 1)

5 выходящий поток (из 1)

6 выходящий поток (из 1)

7 выходящий поток (из 1)

8 поток, образованный на верху колонны (из 1)

9 насос или компрессор

10 насос или компрессор

11 насос или компрессор

12 насос или компрессор

13 выходящий поток (из 9)

14 поток

15 отсечный клапан (на 14)

16 выходящий поток (из 10)

17 поток

18 поток

19 выходящий поток (из 11)

20 теплообменник

21 точка рециркуляции (с 1)

22 выходящий поток (из 20)

23 теплообменник

24 поток

25 поток

26 поток

27 отсечный клапан (на 25)

28 отсечный клапан (на 26)

29 выходящий поток (из 2)

30 выходящий поток (из 2)

31 выходящий поток (из 2)

32 поток

33 отсечный клапан (на 32)

34 выходящий поток (из 2)

35 отсечный клапан (на 34)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МОТОРНЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2186096C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ СМАЗОЧНЫХ МАСЕЛ | 1994 |

|

RU2107716C1 |

| СПОСОБ УДАЛЕНИЯ ЗАГРЯЗНЯЮЩИХ ПРИМЕСЕЙ ИЗ ПОСТУПАЮЩЕГО ПОТОКА | 2001 |

|

RU2215871C2 |

| СПОСОБ ОБРАБОТКИ ВОДЫ ДЛЯ ДОБЫЧИ НЕФТИ ТЕПЛОВЫМИ МЕТОДАМИ | 2000 |

|

RU2247232C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МАСЕЛ ПУТЕМ ДЕМЕТАЛЛИЗАЦИИ И ДИСТИЛЛЯЦИИ | 2004 |

|

RU2356939C2 |

| СПОСОБ РЕКОНСТРУКЦИИ УСТАНОВКИ ДЛЯ ДИСТИЛЛЯЦИИ МЕТАНОЛА | 2019 |

|

RU2788870C2 |

| СПОСОБЫ РАЗДЕЛЕНИЯ ПИРОЛИЗНЫХ МАСЕЛ | 2017 |

|

RU2749813C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ЗАГРЯЗНЕНИЙ ИЗ НЕФТЕПРОДУКТОВ | 1995 |

|

RU2140433C1 |

| СПОСОБ ОБРАБОТКИ МАСЕЛ ПИРОЛИЗА ПЛАСТИКОВ В ЦЕЛЯХ ИХ ИСПОЛЬЗОВАНИЯ В УСТАНОВКЕ ПАРОВОГО КРЕКИНГА | 2020 |

|

RU2826640C1 |

| Способ регенерации отработанного триарилфосфатного огнестойкого турбинного масла | 2020 |

|

RU2750729C1 |

Настоящее изобретение относится к аварийной дистилляционной колонне и к ее применению, в частности, для регенерации отработанных масел. Установка для регенерации отработанных масел состоит из двух отдельных фракционирующих сегментов, один из которых состоит из основной дистилляционной колонны (1), а другой состоит из аварийной дистилляционной колонны (2), предпочтительно под вакуумом. Указанные два сегмента действуют взаимодополняющим образом, и один поддерживает другой. Аварийная дистилляционная колонна (2) соединена с основной дистилляционной колонной (1) посредством отвода от трубопроводов, которые питают указанную основную дистилляционную колонну (1). Упомянутый отвод имеет устройства перекрывания жидкости, которые позволяют снабжать указанную аварийную дистилляционную колонну (2), когда падения давления ниже по потоку относительно основной дистилляционной колонны (1) превышают предварительно заданное пороговое значение. Техническим результатом является отсутствие засорения и периодов простоя установки для очистки колонны и возможной замены насадки. 2 н. и 9 з.п. ф-лы, 1 ил.

1. Установка для регенерации отработанных масел, отличающаяся тем, что она состоит из двух отдельных фракционирующих сегментов, один из которых состоит из основной дистилляционной колонны (1), а другой состоит из аварийной дистилляционной колонны (2), предпочтительно под вакуумом, и тем, что указанные два сегмента действуют взаимодополняющим образом и один поддерживает другой, причем аварийная дистилляционная колонна (2) соединена с основной дистилляционной колонной (1) посредством отвода от трубопроводов, которые питают указанную основную дистилляционную колонну (1), причем упомянутый отвод имеет устройства перекрывания жидкости, которые позволяют снабжать указанную аварийную дистилляционную колонну (2), когда падения давления ниже по потоку относительно основной дистилляционной колонны (1) превышают предварительно заданное пороговое значение.

2. Установка по п. 1, отличающаяся тем, что аварийная дистилляционная колонна (2) имеет меньший объем, чем объем основной дистилляционной колонны (1).

3. Установка по п. 1 или 2, отличающаяся тем, что указанные устройства перекрывания жидкости представляют собой отсечные клапаны (28; 33; 35).

4. Установка по п. 1, отличающаяся тем, что число тарелок в указанной установке может варьироваться в зависимости от качества отработанного масла, подлежащего регенерированию.

5. Установка по п. 1, отличающаяся тем, что указанное пороговое значение находится в диапазоне между 2 и 100 Торр (от 266,64 до 13332,2 Па).

6. Установка по п. 1, отличающаяся тем, что указанное пороговое значение находится в диапазоне между 5 и 50 Торр (от 666,61 до 6666,1 Па).

7. Установка по пп. 3 и 4, отличающаяся тем, что указанное пороговое значение находится в диапазоне между 7 и 15 Торр (от 933,25 до 1999,83 Па).

8. Установка для регенерации отработанных масел, содержащая дистилляционную колонну (1), отличающаяся тем, что она дополнительно включает аварийную дистилляционную колонну (2), причем аварийная дистилляционная колонна (2) соединена с дистилляционной колонной (1) посредством отвода от трубопроводов, которые питают указанную дистилляционную колонну (1), причем упомянутый отвод имеет устройства перекрывания жидкости, которые позволяют снабжать указанную аварийную дистилляционную колонну (2), когда падения давления ниже по потоку относительно дистилляционной колонны (1) превышают предварительно заданное пороговое значение.

9. Установка по п. 8, отличающаяся тем, что аварийная дистилляционная колонна (2) имеет меньший объем, чем объем дистилляционной колонны (1).

10. Установка по п. 8 или 9, отличающаяся тем, что указанные устройства перекрывания жидкости представляют собой отсечные клапаны (28; 33; 35).

11. Установка по п. 8, отличающаяся тем, что с аварийной колонной (2) связан жидкостный циркуляционный насос для поддерживания вакуума внутри указанной колонны.

| US 2012031747 A1, 09.02.2012 | |||

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2599782C1 |

| US 5590543 A, 07.01.1997 | |||

| EP3392328 A1, 24.10.2018 | |||

| US 4502921 A, 05.03.1985. | |||

Авторы

Даты

2025-04-04—Публикация

2021-07-02—Подача