Область техники, к которой относится изобретение

Настоящее изобретение относится к способу обработки масла пиролиза пластиков с целью получения углеводородного потока, состав которого совместим с сырьем, подаваемым на установку парового крекинга. Более конкретно, настоящее изобретение относится к способу обработки сырья, полученного в результате пиролиза пластиковых отходов, с целью удалить по меньшей мере часть примесей, в частности олефинов (моно-, диолефинов), металлов, в частности кремния, и галогенов, в частности хлора, которые указанное сырье может содержать в довольно больших количествах, и чтобы таким образом, гидрировать сырье, чтобы его можно было использовать в установке парового крекинга с повышенным выходом легких олефинов.

Уровень техники

Пластики из каналов сбора и сортировки могут подвергаться стадии пиролиза для получения, среди прочего, пиролизных масел. Эти масла пиролиза пластиков обычно сжигают для выработки электроэнергии и/или используют в качестве топлива в промышленных котлах или котлах центрального теплоснабжения.

Другим способом использования масел пиролиза пластиков может быть применение этих масел пиролиза пластиков в качестве сырья для установки парового крекинга с целью образования (повторного) олефинов, которые являются мономерами, входящими в состав некоторых полимеров. Однако пластиковые отходы, как правило, представляют собой смеси нескольких полимеров, например, смеси полиэтилена, полипропилена, полиэтилентерефталата, поливинилхлорида, полистирола. Кроме того, в зависимости от применения, пластики, помимо полимеров, могут содержать и другие соединения, такие как пластификаторы, пигменты, красители или остатки катализаторов полимеризации. Пластиковые отходы могут также в меньших количествах содержать, например, биомассу, происходящую из бытовых отходов. Следовательно, масла, полученные в результате пиролиза пластиковых отходов, содержат много примесей, в частности, диолефины, металлы, в частности кремний, или даже галогенированные соединения, в частности соединения на основе хлора, гетероэлементы, такие как сера, кислород и азот, нерастворимые вещества, часто в высоких содержаниях, не совместимых с установками парового крекинга или установками, расположенными после установок парового крекинга, в частности, в процессах полимеризации и процессах селективного гидрирования. Эти примеси могут создавать проблемы производственной технологичности и, в частности, проблемы коррозии, закоксовывания или дезактивации катализатора или даже проблемы несовместимости при использовании целевых полимеров. Присутствие диолефинов также может приводить к проблемам нестабильности пиролизного масла, характеризующейся образованием смол. Это явление обычно ограничивается благодаря надлежащему хранению сырья. Смолы и нерастворимые вещества, которые могут присутствовать в пиролизном масле, могут создавать проблемы засорения в процессах.

Кроме того, на этапе парового крекинга выходы легких олефинов, востребованных в нефтехимии, в частности этилена и пропилена, сильно зависит от качества сырья, направляемого на паровой крекинг. Для характеризации углеводородных фракций часто используется индекс BMCI (индекс корреляции Бюро горнодобывающей промышленности). Как правило, выходы легких олефинов увеличиваются при увеличении содержания парафинов и/или при снижении BMCI. И наоборот, выходы нежелательных тяжелых соединений и/или кокса увеличиваются при увеличении значения BMCI.

Документ WO 2018/055555 предлагает глобальный и очень общий способ вторичной переработки пластиковых отходов, начиная от непосредственно этапа пиролиза пластиковых отходов и заканчивая этапом парового крекинга. Способ согласно заявке WO 2018/055555 включает, наряду с прочим, этап гидроочистки жидкой фазы, полученной непосредственно в результате пиролиза, предпочтительно в достаточно жестких условиях, в частности, что касается температуры, например, при температуре от 260°C до 300°C, этап разделения гидроочищенного потока, а затем этап гидродеалкилирования отделенного тяжелого потока при предпочтительно повышенной температуре, например, от 260°C до 400°C.

Целью настоящего изобретения является устранение этих недостатков и участие во вторичной переработке пластиков, предлагая способ обработки масла пиролиза пластиков для его очистки и гидрообработки, чтобы получить углеводородный поток с пониженным содержанием примесей, состав которого совместим с сырьем, подаваемым на установку парового крекинга, что приводит к улучшенным выходам по легким олефинам на этапе парового крекинга при одновременном снижении, в частности, рисков засорения на этапах обработки масел пиролиза пластиков, какие описаны в предшествующем уровне техники, и образования значительных количеств кокса и/или рисков коррозии, возникающие на этапе парового крекинга масел пиролиза пластиков.

Сущность изобретения

Изобретение относится к способу обработки сырья, содержащего масло пиролиза пластиков, включающему по меньшей мере следующие этапы:

a) этап селективного гидрирования, осуществляемый в реакционной секции, в которую подается указанное сырье и газообразный поток, содержащий водород, в присутствии по меньшей мере одного катализатора селективного гидрирования, при температуре от 100°C до 150°C, парциальном давлении водорода от 1,0 до 10,0 МПа абс. и объемной часовой скорости от 1,0 до 10,0 ч-1, чтобы получить гидрированный поток;

b) этап гидроочистки, осуществляемый в реакционной секции гидроочистки, содержащей реактор с неподвижным слоем, содержащий n расположенных последовательно каталитических слоев, где n является целым числом больше или равным 1, каждый из которых содержит по меньшей мере один катализатор гидроочистки, при этом в указанную реакционную секцию гидроочистки подается, на уровне первого каталитического слоя, указанный гидрированный поток, выходящий с этапа a), и газообразный поток, содержащий водород, и этап b) выполняется при температуре от 250°C до 430°C, парциальном давлении водорода от 1,0 до 10,0 МПа абс. и объемной часовой скорости от 0,1 до 10,0 ч-1, чтобы получить гидроочищенный поток;

c) этап разделения, на который подается гидроочищенный поток, выходящий с этапа b), и водный раствор, причем указанный этап выполняется при температуре от 50°C до 370°C, чтобы получить по меньшей мере газообразный поток, водный поток и углеводородный поток.

Преимущество предлагаемого изобретением способа состоит в том, чтобы предлагается точная последовательность операций, которая позволяет избавить масло, полученное в результате пиролиза пластиковых отходов, от по меньшей мере части его примесей, гидрировать масло, чтобы сделать его, в частности, совместимым с обработкой на установке парового крекинга для повторного образования легких олефинов с повышенным выходом, которые можно использовать в качестве мономеров при производстве полимеров. Изобретение позволяет также предотвратить риски засорения и/или коррозии обрабатывающей установки, в которой реализуется способ согласно изобретению, причем эти риски усугубляются присутствием, часто в значительных количествах, диолефинов, металлов и галогенированных соединений в масле пиролиза пластиков.

Таким образом, способ по изобретению позволяет получить поток, образованный из масла пиролиза пластиков, избавленный от по меньшей мере части примесей в исходном масле пиролиза пластиков, что снижает проблемы производственной технологичности, такие как проблемы коррозии, закоксовывания или дезактивации катализатора, которые могут вызывать эти примеси, в установках парового крекинга и/или в установках, находящихся за установками парового крекинга, в частности, в установках полимеризации и селективного гидрирования. Удаление по меньшей мере части примесей из масел пиролиза пластиковых отходов позволит также расширить спектр применения целевых полимеров при снижении несовместимости использования.

Еще одно преимущество изобретения заключается в участии в переработке пластиков и сохранении ископаемых ресурсов, позволяя использовать масла, полученные в результате пиролиза пластиков, в установке парового крекинга. Действительно, это позволяет проводить очистку и гидроочистку этих масел, которые затем можно вводить в установку парового крекинга для получения олефинов и, таким образом, для нового получения полимеров.

Способ позволяет также получить фракции нафты и/или дизеля из сырья, содержащего масла пиролиза пластиков, фракций, которые специалисты по нефтепереработке могли бы напрямую вводить в пул нафты и/или в пул дизеля, полученные путем переработки сырой нефти.

Описание вариантов осуществления

Согласно изобретению, "масло пиролиза пластиков" представляет собой масло, благоприятно жидкое при температуре окружающей среды, полученное в результате пиролиза пластиков, предпочтительно пластиковых отходов, поступающих, в частности, из каналов сбора и сортировки. Оно включает, в частности, смесь углеводородных соединений, в частности парафины, моно- и/или диолефины или, возможно, нафтены и ароматические соединения, причем эти углеводородные соединения предпочтительно имеют температуру кипения ниже 700°C и предпочтительнее ниже 550°C. Кроме того, масло пиролиза пластиков может содержать, а чаще всего содержит примеси, такие как металлы, в частности, кремний и железо, галогенированные соединения, в частности, хлорированные соединения. Эти примеси могут присутствовать в масле пиролиза пластиков в высоких содержаниях, например, до 350 в.ч./млн или же до 700 в.ч./млн и даже до 1000 в.ч./млн галогенированных элементов, вносимых галогенированными соединениями, до 100 в.ч./млн или даже до 200 в.ч./млн металлических или полуметаллических элементов. Щелочные, щелочноземельные металлы, переходные металлы, легкие металлы и металлоиды могут быть уподоблены примесям металлической природы, называемыми металлами или металлическими или полуметаллическими элементами. В частности, металлы или металлические или полуметаллические элементы, которые могут присутствовать в маслах пиролиза пластиковых отходов, содержат кремний, железо или оба этих элемента. Масло пиролиза пластиков может также содержать другие примеси, как гетероэлементы, вносимые, в частности, соединениями серы, кислородсодержащими соединениями и/или азотсодержащими соединениями, в содержаниях обычно ниже 10000 в.ч./млн гетероэлементов, предпочтительно ниже 4000 в.ч./млн гетероэлементов.

Согласно настоящему изобретению, давления являются абсолютными давлениями, обозначенными также абс., и указываются в абсолютных МПа (или МПа абс.).

Согласно настоящему изобретению, выражения "в интервале от … до …" и "от …. до …" являются эквивалентными и означают, что предельные значения интервала включены в диапазон описанных значений. Если это не так, и предельные значения не включены в описываемый диапазон, это будет уточнено в настоящем изобретении.

В контексте настоящего изобретения различные диапазоны параметров для заданного этапа, такие, как диапазоны давлений и диапазоны температур, могут использоваться по отдельности или в комбинации. Например, в контексте настоящего изобретения диапазон предпочтительных значений давления может комбинироваться с диапазоном более предпочтительных значений температуры.

Далее будут описаны частные варианты осуществления изобретения. Они могут применяться по отдельности или в комбинации друг с другом, без ограничения комбинаций, если это технически реализуемо.

Изобретение относится к способу обработки сырья, содержащего масло пиролиза пластиков, включающему по меньшей мере следующие этапы:

a) этап селективного гидрирования, предпочтительно в неподвижном слое, на котором сырье и водород приводятся в контакт в присутствии по меньшей мере одного катализатора селективного гидрирования, причем указанное селективное гидрирование реализуется при температуре от 100°C до 250°C, предпочтительно от 110°C до 200°C, предпочтительнее от 130°C до 180°C, парциальном давлении водорода от 1,0 до 10,0 МПа абс. и объемной часовой скорости от 1,0 до 10,0 ч-1, благоприятно в по меньшей мере одном реакторе, предпочтительно в по меньшей мере двух реакторах, предпочтительнее в двух соединенных последовательно переключаемых реакторах типа PRS (Permutable Reactor System), чтобы получить по меньшей мере один выходящий поток с пониженным содержанием диолефинов, называемый также гидрированным потоком;

b) этап гидроочистки, реализуемый в неподвижном слое, на котором гидрированный поток, выходящий с этапа a) селективного гидрирования, приводится в контакт с водородом в присутствии по меньшей мере одного катализатора гидроочистки, причем указанный этап проводится в по меньшей мере одном реакторе с неподвижным слоем, предпочтительно содержащем n расположенных последовательно каталитических слоев, где n является целым числом больше или равным 1, предпочтительно от 2 до 10, предпочтительнее от 2 до 5, при температуре от 250°C до 430°C, предпочтительно от 280°C до 380°C, парциальном давлении водорода от 1,0 до 10,0 МПа абс. и при объемной часовой скорости (VVH) от 0,1 до 10,0 ч-1, предпочтительно от 0,1 до 5,0 ч-1, предпочтительно от 0,2 до 2,0 ч-1, предпочтительнее от 0,2 до 0,8 ч-1, при этом на вход каждого каталитического слоя, начиная со второго каталитического слоя, вводится дополнительный газообразный поток, содержащий водород, чтобы получить по меньшей мере один гидроочищенный выходящий поток;

c) этап разделения гидроочищенного потока, выходящего с этапа b), содержащий секцию промывки/разделения, в которую подается гидроочищенный поток с этапа b) и, благоприятно, водный поток, причем указанный этап разделения проводится при температуре от 50°C до 370°C, предпочтительно от 100°C до 340°C, предпочтительнее от 200°C до 300°C, чтобы получить по меньшей мере газообразный поток, водный поток и углеводородный поток.

Сырье

Сырье для способа согласно изобретению содержит по меньшей мере одно масло пиролиза пластиков. Указанное сырье может состоять исключительно из одного или нескольких масел пиролиза пластиков. Предпочтительно, указанное сырье содержит по меньшей мере 50 вес.%, предпочтительнее от 75 до 100 вес.%, масла пиролиза пластиков, то есть предпочтительно от 50 до 100 вес.%, предпочтительнее от 70 до 100 вес.% масла пиролиза пластиков. Кроме одного или нескольких масел пиролиза пластиков, сырье для способа согласно изобретению может содержать также обычно нефтяное сырье, которое в таком случае обрабатывается вместе с маслом от пиролиза пластиков.

Масло пиролиза пластиков в указанном сырье содержит углеводородные соединения, предпочтительно парафиновые, и примеси, такие, в частности как моно- и/или диолефины, металлы, в частности, кремний и железо, галогенированные соединения, в частности, хлорированные соединения, гетероэлементы, вносимые серосодержащими, кислородсодержащими и/или азотсодержащими соединениями. Эти примеси часто присутствуют в высоких содержаниях, например, до 350 в.ч./млн или же до 700 в.ч./млн и даже до 1000 в.ч./млн галогеновых элементов, вносимых галогенированными соединениями, и до 100 в.ч./млн, даже до 200 в.ч./млн металлических или полуметаллических элементов.

Указанное сырье, содержащее масло пиролиза пластиков, можно с успехом предварительно обработать на этапе a0) предварительной обработки до этапа a) селективного гидрирования, чтобы получить предварительно обработанное сырье, которое подается на этап a). Этап a0) предварительной обработки позволяет уменьшить количество загрязняющих примесей, в частности, количество кремния, возможно присутствующего в сырье, содержащем масло пиролиза пластиков. Так, этап a0) предварительной обработки сырья, содержащего масло пиролиза пластиков, предпочтительно проводить, в частности, когда указанное сырье содержит более 50 в.ч./млн, в частности, более 20 в.ч./млн, более конкретно более 10 в.ч./млн и даже более 5 в.ч./млн металлических элементов, и в частности, когда указанное сырье содержит более 20 в.ч./млн, более конкретно, более 10 в.ч./млн и даже более 5 в.ч./млн и еще более конкретно более 1,0 в.ч./млн кремния.

Указанный этап a0) предварительной обработки проводится до этапа a) селективного гидрирования в секции адсорбции, в которую подается указанное сырье, содержащее масло пиролиза пластиков, и которая работает при температуре от 0°C до 150°C, предпочтительно от 5°C до 100°C и абсолютном давлении от 0,15 до 10,0 МПа, предпочтительно от 0,2 до 1,0 МПа, в присутствии по меньшей мере одного адсорбента, предпочтительно типа оксида алюминия, имеющего удельную поверхность больше или равную 100 м2/г, предпочтительно больше или равную 200 м2/г. Удельная поверхность указанного, по меньшей мере одного, адсорбента благоприятно меньше или равна 600 м2/г, в частности, меньше или равна 400 м2/г. Удельная поверхность адсорбента представляет собой поверхность, измеренную методом БЭТ, то есть удельную поверхность, определенную по адсорбции азота в соответствии со стандартом ASTM D 3663-78, базирующемся на методе Брунауэра-Эммета-Теллера, описанном в журнале The Journal of the American Chemical Society, 60, 309 (1938). Указанный адсорбент предпочтительно содержит менее 1 вес.% металлических элементов, предпочтительно вообще не содержит металлических элементов. Под металлическими элементами адсорбента следует понимать элементы групп с 6 по 10 периодической системы элементов.

Указанная секция адсорбции содержит по меньшей мере одну адсорбционную колонну, предпочтительно две адсорбционные колонны, содержащие указанный адсорбент. Когда секция адсорбции содержит две адсорбционные колонны, режим работы может быть так называемым переключаемым режимом, или "swing", согласно устоявшемуся английскому термину, при котором одна из колонн находится в работе, тогда как другая колонна в резерве. Когда адсорбент в работающей колонне будет отработан, эту колонну отключают, а резервную колонну запускают в работу. Затем отработанный адсорбент можно регенерировать in-situ и/или заменить свежим адсорбентом, чтобы вернуть колонну в работу, после того как другая колонна будет отключена. Другой режим работы предусматривает последовательную работу двух колонн, когда адсорбент передней колонны будет отработан, эту первую колонну отключают, и отработанный адсорбент либо регенерируют in-situ, либо заменяют свежим адсорбентом. Затем колонну возвращают в работу во второй позиции, и так далее. Этот режим называется режимом опережения-запаздывания, или "lead and lag" согласно устоявшемуся английскому термину. Сочетание двух адсорбционных колонн позволяет устранить отравление и/или возможное засорение адсорбента, возможно быстрое, в результате совместного действия металлических примесей, диолефинов, смол, образованных из диолефинов, и нерастворимых соединений, возможно присутствующих в подлежащем обработке масле пиролиза пластиков. Действительно, наличие двух адсорбционных колонн облегчает замену и/или регенерацию адсорбента, благоприятно без остановки установки предварительной обработки или даже процесса, что позволяет снизить риск засорения и, следовательно, избежать остановки установки из-за засорения, контролировать затраты и ограничить расход адсорбента.

Этап a) селективного гидрирования

Согласно изобретению, способ включает этап a) селективного гидрирования, реализуемый в присутствии водорода, в условиях по давлению водорода и температуры, которые позволяют поддерживать фазу жидкой, и при количестве растворенного водорода, необходимом для селективного гидрирования диолефинов, присутствующих в масле пиролиза пластиков. Таким образом, селективное гидрирование диолефинов в жидкой фазе позволяет предотвратить или по меньшей мере ограничить образование смол, то есть полимеризацию диолефинов и, следовательно, образование олигомеров и полимеров, которые могут засорять реакционную секцию на следующем этапе гидроочистки. Указанный этап a) селективного гидрирования позволяет получить гидрированный поток, то есть поток со сниженным содержанием диолефинов и даже без диолефинов.

Согласно изобретению, указанный этап a) селективного гидрирования проводится в реакционной секции, в которую подается указанное сырье, содержащее масло пиролиза пластиков, или предварительно обработанное сырье, поступающее с возможного этапа a0) предварительной обработки, и газообразный поток, содержащий водород (H2). Указанная реакционная секция осуществляет селективное гидрирование, предпочтительно в неподвижном слое, в присутствии по меньшей мере одного катализатора селективного гидрирования, благоприятно при температуре от 100°C до 250°C, предпочтительно от 110°C до 200°C, предпочтительнее от 130°C до 180°C, парциальном давлении водорода от 1,0 до 10,0 МПа абс. и объемной часовой скорости (VVH) от 1,0 до 10,0 ч-1. Согласно этапу a) способа по изобретению, объемная часовая скорость (VVH) определяется как отношение часового объемного расхода сырья, содержащего масло пиролиза пластиков, возможно предварительно обработанное, к объему катализаторов. Количество газообразного потока, подаваемого в указанную реакционную секцию этапа a), благоприятно таково, чтобы покрытие водородом составляло от 1 до 50 Нм3 водорода на м3 сырья (Нм3/м3), предпочтительно от 5 до 20 Нм3 водорода на м3 сырья (Нм3/м3). Покрытие водородом определяется как отношение объемного расхода водорода, приведенного к нормальным условиям по температуре и давлению, к объемному расходу сырья при 15°C (в нормальных м3, обозначено Нм3, H2 на м3 сырья). Газообразный поток, содержащий водород, подаваемый в реакционную секцию этапа a), может состоять из подпиточного водорода и/или рециркулирующего водорода, поступающего, в частности, с этапа c) разделения.

Предпочтительно, реакционная секция указанного этапа a) содержит по меньшей мере один реактор. Предпочтительно, реакционная секция содержит по меньшей мере 2 реактора, предпочтительнее содержит два реактора, которые работают в переключаемой системе, называемой также английским термином PRS от Permutable Reactor System. Сочетание двух так называемых PRS-реакторов позволяет отключить реактор, выгрузить отработанный катализатор, загрузить в реактор свежий катализатор и снова запустить указанный реактор без остановки процесса. Технология PRS описана, в частности, в патенте FR2681871.

Предпочтительно, для предотвращения засорения реактора(ов) могут использоваться внутренние устройства реактора, например, фильтрующие пластины. Пример фильтрующей пластины описан в патенте FR3051375.

Предпочтительно, указанный, по меньшей мере один, катализатор селективного гидрирования содержит подложку, предпочтительно минеральную, и гидрирующую-дегидрирующую функцию.

Гидрирующая-дегидрирующая функция содержит, в частности, по меньшей мере один элемент группы VIII, предпочтительно выбранный из группы, состоящей из никеля и кобальта, и/или по меньшей мере один элемент группы VIB, предпочтительно выбранный из группы, состоящей из молибдена и вольфрама. Полное содержание оксидов металлических элементов групп VIB и VIII (то есть сумма металлических элементов групп VIB и VIII) предпочтительно составляет от 1 до 40 вес.%, предпочтительно от 5 до 30 вес.% от полного веса катализатора. Весовое отношение, выраженное в оксиде металлов, металла (или металлов) группы VIB к металлу (или металлам) группы VIII предпочтительно составляет от 1 до 20, предпочтительнее от 2 до 10. Например, реакционная секция указанного этапа a) включает катализатор селективного гидрирования, содержащий от 0,5 до 10 вес.% никеля, предпочтительно от 1 до 5 вес.% никеля (выражено в оксиде никеля NiO от веса указанного катализатора), и от 1 до 30 вес.% молибдена, предпочтительно от 3 до 20 вес.% молибдена (выраженного в оксиде молибдена MoO3 от веса указанного катализатора) на подложке, предпочтительно минеральной.

Подложка указанного, по меньшей мере одного, катализатора селективного гидрирования предпочтительно выбрана из группы, состоящей из оксида алюминия, оксида кремния, алюмосиликатов, оксида магния, глин и их смесей. Кроме того, указанная подложка может включать легирующие соединения, в частности, оксиды, выбранные из группы, состоящей из оксида бора, в частности триоксида бора, оксид циркония, оксида церия, оксида титана, фосфорного ангидрида и смесей этих оксидов. Предпочтительно, указанный, по меньшей мере один, катализатор селективного гидрирования содержит алюмооксидную подложку, предпочтительнее легированную фосфором и, возможно, бором. Когда присутствует фосфорный ангидрид P2O5, его концентрация составляет менее 10 вес.% от веса оксида алюминия и благоприятно не менее 0,001 вес.% от полного веса оксида алюминия. Когда присутствует триоксид бора B2O3, его концентрация составляет менее 10 вес.% от веса оксида алюминия и предпочтительно не менее 0,001% от полного веса оксида алюминия. В качестве оксида алюминия можно использовать оксид алюминия γ (гамма) или η (эта).

Указанный катализатор селективного гидрирования находится, например, в виде экструдатов.

Очень предпочтительно, по меньшей мере один катализатор селективного гидрирования, использующийся на этапе a) способа, содержит менее 1 вес.% никеля и по меньшей мере 0,1 вес.% никеля, предпочтительно 0,5 вес.% никеля, выраженного в оксиде никеля NiO, от веса указанного катализатора, и менее 5 вес.% молибдена, но не менее 0,1 вес.% молибдена, предпочтительно 0,5 вес.% молибдена, выраженного в оксиде молибдена MoO3, от веса указанного катализатора, на алюмооксидной подложке, с целью как можно более селективного гидрирования диолефинов.

Сырье, содержащее масло пиролиза пластиков, возможно предварительно обработанное, факультативно можно смешать с газообразным потоком, содержащим водород, до реакционной секции.

Указанное сырье, возможно в смеси с газообразным потоком, можно также нагреть, например, путем теплообмена, в частности, с гидроочищенным потоком, перед реакционной секцией, чтобы достичь температуры, близкой к температуре, используемой в реакционной секции, в которую подается сырье.

Содержание примесей, в частности диолефинов, в гидрированном потоке, полученном на выходе этапа a), меньше содержания некоторых примесей, в частности, диолефинов, в сырье для процесса. Этап a) позволяет превратить по меньшей мере 90%, а предпочтительно по меньшей мере 99% диолефинов, содержащихся в исходном сырье. Этап a) позволяет также удалить, по меньшей мере частично, другие загрязняющие вещества, как, например, кремний. Гидрированный поток предпочтительно направляют непосредственно на этап b) гидроочистки.

Этап b) гидроочистки

Согласно изобретению, способ обработки включает этап b) гидроочистки, предпочтительно в неподвижном слое, указанного гидрированного потока, выходящего с этапа a), в присутствии водорода и по меньшей мере одного катализатора гидроочистки, чтобы получить гидроочищенный поток.

Предпочтительно, указанный этап b) проводится в реакционной секции гидроочистки, содержащей реактор с неподвижным слоем, имеющий n каталитических слоев, где n означает целое число больше или равное 1, предпочтительно от 2 до 10, предпочтительнее от 2 до 5, соединенных последовательно, каждый из которых содержит по меньшей мере один катализатор гидроочистки. В указанную реакционную секцию подается, предпочтительно на уровне первого каталитического слоя, указанный гидрированный поток, выходящий с этапа a), и газообразный поток, содержащий водород.

Предпочтительно, указанная реакционная секция гидроочистки работает при давлении, эквивалентном давлению, использующемуся в реакционной секции этапа a) селективного гидрирования, но при более высокой температуре, чем в реакционной секции этапа a) селективного гидрирования. Так, указанная реакционная секция гидроочистки функционирует предпочтительно при температуре от 250°C до 430°C, предпочтительно от 280°C до 380°C, при парциальном давлении водорода от 1,0 до 10,0 МПа абс. и объемной часовой скорости (VVH) от 0,1 до 10,0 ч-1, предпочтительно от 0,1 до 5,0 ч-1, предпочтительно от 0,2 до 2,0 ч-1, предпочтительнее от 0,2 до 0,8 ч-1. Согласно этапу b) способа по изобретению, объемная часовая скорость (VVH) определяется как отношение объемного часового расхода гидрированного потока, выходящего с этапа a), к объему катализаторов. Покрытие водородом на этапе b) предпочтительно составляет от 50 до 1000 Нм3 водорода на м3 гидрированного потока, выходящего с этапа a), предпочтительно от 50 до 500 Нм3 водорода на м3 гидрированного потока, выходящего с этапа a) селективного гидрирования, предпочтительнее от 100 до 300 Нм3 водорода на м3 гидрированного потока, выходящего с этапа a) селективного гидрирования. Здесь покрытие водородом определено как отношение объемного расхода водорода, приведенного к нормальным условиям по температуре и давлению, к объемному расходу гидрированного потока, выходящего с этапа a) (выражено в нормальных м3, обозначено Нм3, H2 на м3 гидрированного потока, выходящего с этапа a)). Водород может представлять собой подпиточный и/или рециркулирующий водород, полученный, в частности, на этапе c) разделения.

Предпочтительно, на вход каждого каталитического слоя, начиная со второго каталитического слоя, вводят дополнительный газообразный поток, содержащий водород. Эти дополнительные газообразные потоки называются также охлаждающим потоком. Они позволяют контролировать температуру в реакторе гидроочистки, где проводимые реакции обычно являются сильно экзотермическими.

Предпочтительно, указанный, по меньшей мере один, катализатор гидроочистки, использующийся на указанном этапе b), может выбираться из известных катализаторов гидродеметаллизации, гидроочистки, улавливания кремния, используемых, в частности, для обработки нефтяных фракций, и их комбинаций. Известные катализаторы гидродеметаллизации описаны, например, в патентах EP 0113297, EP 0113284, US 5221656, US 5827421, US 7119045, US 5622616 и US 5089463. Известные катализаторы гидроочистки описаны, например, в патентах EP 0113297, EP 0113284, US 6589908, US 4818743 или US 6332976. Известные катализаторы улавливания кремния описаны, например, в патентных заявках CN 102051202, US 2007/080099.

В частности, указанный, по меньшей мере один, катализатор гидроочистки содержит подложку, предпочтительно минеральную, и по меньшей мере один металлический элемент, обладающий гидрирующей-дегидрирующей активностью. Указанный, по меньшей мере один, металлический элемент, обладающий гидрирующей-дегидрирующей активностью, предпочтительно содержит по меньшей мере один элемент группы VIII, предпочтительно выбранный из группы, состоящей из никеля и кобальта, и/или по меньшей мере один элемент группы VIB, предпочтительно выбранный из группы, состоящей из молибдена и вольфрама. Полное содержание оксидов металлических элементов из групп VIB и VIII предпочтительно составляет от 1 до 40 вес.%, предпочтительно от 5 до 30 вес.%, от полного веса катализатора. Весовое отношение металла (или металлов) группы VIB к металлу (или металлам) группы VIII, выраженное в оксиде металла, предпочтительно составляет от 1,0 до 20, предпочтительнее от 2,0 до 10. Например, реакционная секция гидроочистки на этапе b) способа включает катализатор гидроочистки, содержащий от 0,5 до 10 вес.% никеля, предпочтительно от 1 до 5 вес.% никеля, выраженного в оксиде никеля NiO, от полного веса катализатора гидроочистки, и от 1,0 до 30 вес.% молибдена, предпочтительно от 3,0 до 20 вес.% молибдена, выраженного в оксиде молибдена MoO3, от полного веса катализатора гидроочистки, на минеральной подложке.

Подложка указанного, по меньшей мере одного, катализатора гидроочистки предпочтительно выбрана из группы, состоящей из оксида алюминия, оксида кремния, алюмосиликатов, оксида магния, глин и их смесей. Кроме того, указанная подложка может включать легирующие соединения, в частности, оксиды, выбранные из группы, состоящей из оксида бора, в частности, триоксида бора, оксида циркония, оксида церия, оксида титана, фосфорного ангидрида и смеси этих оксидов. Предпочтительно, указанный, по меньшей мере один, катализатор гидроочистки содержит алюмооксидную подложку, предпочтительнее подложку из оксида алюминия, легированного фосфором и, возможно, бором. Когда присутствует фосфорный ангидрид P2O5, его концентрация составляет менее 10 вес.% от веса оксида алюминия и благоприятно не менее 0,001 вес.% от полного веса оксида алюминия. Когда присутствует триоксид бора B2O3, его концентрация составляет меньше 10 вес.% от веса оксида алюминия, но предпочтительно не менее 0,001% от полного веса оксида алюминия. В качестве оксида алюминия можно использовать оксид алюминия γ (гамма) или η (эта).

Указанный катализатор гидроочистки находится, например, в виде экструдатов.

Предпочтительно, указанный, по меньшей мере один, катализатор гидроочистки, использующийся на этапе b) способа, имеет удельную поверхность больше или равную 250 м2/г, предпочтительно больше или равную 300 м2/г. Удельная поверхность указанного катализатора гидроочистки благоприятно меньше или равна 800 м2/г, предпочтительно меньше или равна 600 м2/г, в частности, меньше или равна 400 м2/г. Удельная поверхность катализатора гидроочистки измеряется по методу БЭТ, то есть удельная поверхность определена по адсорбции азота в соответствии со стандартом ASTM D 3663-78, основанном на методе Брунауэра-Эммета-Теллера, описанном в журнале "The Journal of the American Chemical Society", 60, 309 (1938). Такая удельная поверхность позволяет еще больше улучшить удаление загрязнителей, в частности, металлов, таких как кремний.

Факультативно, этап b) может включать секцию нагрева, расположенную перед реакционной секцией гидроочистки, в которой гидрированный поток, выходящий с этапа a), нагревают до достижения температуры, подходящей для гидроочистки, то есть до температуры 250°C-370°C. Указанная факультативная секция нагрева может содержать один или несколько теплообменников, предпочтительно обеспечивающих теплообмен между гидрированным потоком и гидроочищенным потоком, и/или печь предварительного нагрева.

Предпочтительно, этап b) гидроочистки обеспечивает гидрирование всех олефинов, присутствующих в исходном сырье, и возможно полученных после этапа a) селективного гидрирования, а также конверсию по меньшей мере части других примесей, присутствующих в сырье, таких как ароматические соединения, соединения металлов, сернистые соединения, азотистые соединения, галогенированные соединения (в частности, хлорированные соединения), оксигенированные соединения и т.п. Этап b) может также позволить дополнительно уменьшить содержание загрязняющих примесей, таких как соли металлов, в частности, содержание кремния.

Этап c) разделения

Согласно изобретению, способ обработки включает этап c) разделения, предпочтительно проводимый в по меньшей мере одной секции промывки/разделения, в которую подается по меньшей мере гидроочищенный поток с этапа b), чтобы получить по меньшей мере газообразный поток, водный поток и углеводородный поток.

Газообразный поток предпочтительно содержит водород, предпочтительно содержит в основном водород, то есть по меньшей мере 90 об.%, предпочтительно по меньшей мере 95 об.%, предпочтительнее по меньшей мере 99 об.% водорода. Предпочтительно, указанный газообразный поток, который предпочтительно содержит в основном водород, можно по меньшей мере частично вернуть на этапы a) селективного гидрирования и/или b) гидроочистки, при этом система рециркуляции может содержать секцию очистки. Водный поток предпочтительно содержит соли аммония и/или соляную кислоту. Указанный углеводородный поток содержит углеводородные соединения и предпочтительно соответствует маслу от пиролиза пластиков в сырье или маслу от пиролиза пластиков и фракции обычного нефтяного сырья, обрабатываемого вместе с пиролизным маслом, по меньшей мере частично освобожденному от этих примесей, в частности, олефиновых (ди- и моноолефины), металлических, галогенированных примесей.

Указанный этап c) разделения позволяет, в частности, удалить соли хлорида аммония, которые образуются в результате реакции хлоридных ионов, выделяющихся при гидрировании хлорсодержащих соединений на этапе b), и ионов аммония, образующихся в результате гидрирования азотистых соединений на этапе b), и/или вносимых в результате введения амина, и, таким образом, ограничить риски забивки, в частности, в транспортных линиях, и/или в секциях способа по изобретению, и/или в линиях транспортировки к установке парового крекинга из-за осаждения солей хлорида аммония. Он также позволяет устранить соляную кислоту, образующуюся в результате реакции ионов водорода и хлоридных ионов.

В зависимости от содержания хлорсодержащих соединений в исходном сырье, подлежащем обработке, поток аминов можно ввести до этапа a) селективного гидрирования, между этапом a) селективного гидрирования и этапом b) гидроочистки и/или между этапом b) гидроочистки и этапом c) разделения, предпочтительно до этапа a) селективного гидрирования, чтобы обеспечить достаточное количество ионов аммония для соединения с хлоридными ионами, образуемыми на этапе гидроочистки, что позволяет ограничить образование соляной кислоты и, таким образом, ограничить коррозию после секции разделения.

Предпочтительно, этап c) разделения включает в себя введение водного раствора в гидроочищенный поток, выходящий с этапа b), до секции промывки/разделения, чтобы растворить, по меньшей мере частично, соли хлорида аммония и/или соляную кислоту и улучшить, тем самым, удаление хлорных примесей и уменьшить риски засорения из-за скопления этих солей хлорида аммония.

Этап c) разделения целесообразно проводить при температуре от 50°C до 370°C, предпочтительно от 100°C до 340°C, предпочтительнее от 200°C до 300°C. Предпочтительно, этап c) разделения проводится при давлении, близком к давлению, используемому на этапах a) и/или b), чтобы облегчить рециркуляцию водорода.

Секция промывки/разделения на этапе c) может быть по меньшей мере частично реализована в общем или отдельном оборудовании промывки и разделения, это оборудование хорошо известно (барабаны-сепараторы, которые могут работать при различных давлениях и температурах, насосы, теплообменники, тепловые насосы, промывочные колонки и др.).

В одном возможном варианте осуществления изобретения, используемом самостоятельно или в дополнение к другим описанным вариантам осуществления изобретения, этап c) разделения включает введение водного раствора в гидроочищенный поток, выходящий с этапа b), после секции промывки/разделения, предпочтительно включающей стадию разделения, позволяющую получить по меньшей мере водный поток, наполненный солями аммония, промытый жидкий углеводородный поток и частично промытый газообразный поток. Водный поток, наполненный солями аммония, и промытый жидкий углеводородный поток можно затем разделить в резервуаре-отстойнике, чтобы получить указанный углеводородный поток и указанный водный поток. Указанный частично промытый газообразный поток можно параллельно ввести в промывочную колонну, где он движется в противотоке водному потоку, предпочтительно той же природы, что и водный раствор, вводимый в гидроочищенный поток, что позволяет удалить по меньшей мере часть, а предпочтительно всю соляную кислоту, содержащуюся в частично промытом газообразном потоке, и получить в результате указанный газообразный поток, предпочтительно содержащий в основном водород, и кислый водный поток. Указанный водный поток, выходящий из отстойного резервуара, факультативно можно смешать с указанным кислым водным потоком и использовать, возможно в смеси с указанным кислым водным потоком, в контуре рециркуляции воды для подачи на этап c) разделения в указанном водном растворе до секции промывки/разделения и/или в указанном водном потоке в промывочную колонну. Указанный контур рециркуляции воды может содержать подпиточную воду, и/или щелочной раствор, и/или продувку, позволяющую удалить растворенные соли.

В другом возможном варианте осуществления изобретения, используемом самостоятельно или в комбинации с другими описанными вариантами осуществления изобретения, этап c) разделения может предпочтительно включать секцию промывки/разделения при "высоком давлении", которая работает при давлении, близком к давлению на этапе a) селективного гидрирования и/или этапе b) гидроочистки, чтобы облегчить рециркуляцию водорода. Эта возможная секция "высокого давления" на этапе c) может быть дополнена секцией "низкого давления", чтобы получить жидкую углеводородную фракцию, лишенную части газов, растворенных при высоком давлении, и предназначенную для обработки напрямую в процессе парового крекинга или, факультативно, для направления на этап d) фракционирования.

Углеводородный поток, выходящий с этапа c) разделения направляется либо сразу на вход установки парового крекинга, либо на факультативный этап d) фракционирования. Предпочтительно, жидкий углеводородный поток направляется на этап d) фракционирования.

Этап d) фракционирования (факультативный)

Способ согласно изобретению может включать и предпочтительно включает этап фракционирования углеводородного потока, чтобы получить по меньшей мере один газообразный поток и по меньшей мере два потока углеводородов с разными температурами кипения. Указанный этап d) фракционирования может, например, позволить получить фракцию нафты с температурой кипения ниже 150°C, в частности, от 80°C до 150°C, и углеводородную фракцию с температурой кипения выше 150°C, или фракцию нафты с точкой кипения ниже 150°C, в частности, от 80°C до 150°C, фракцию дизеля с точкой кипения от 150°C до 385°C и фракцию углеводородов с точкой кипения выше 385°C, называемую тяжелой углеводородной фракцией.

Когда этап d) проводится, он позволяет, в частности, удалить, в частности, под действием потока водяного пара, газы, растворенные в жидких углеводородных потоках, такие, например, как аммиак, сероводород и легкие углеводороды, содержащие от 1 до 4 атомов углерода.

Факультативный этап d) фракционирования целесообразно выполнять при абсолютном давлении меньше или равном 1,0 МПа, предпочтительно от 0,1 до 1,0 МПа. Этап d) можно также реализовать в секции, содержащей отпарную колонну, оборудованную контуром орошения, содержащим флегмовый сосуд. В указанную отпарную колонну подается жидкий углеводородный поток, выходящий с этапа c), и поток водяного пара. Жидкий углеводородный поток с этапа c) факультативно можно повторно нагреть перед вводом в отпарную колонну. В результате наиболее легкие соединения увлекаются вверх колонны и в контур орошения, содержащий флегмовый сосуд, где происходит газожидкостное разделение. Газовая фаза, которая содержит легкие углеводороды, отбирается из флегмового сосуда в газообразный поток. По меньшей мере часть жидкой фазы предпочтительно отбирается из флегмового сосуда в поток углеводородов с относительно низкой температурой кипения, например, фракцию нафты с точкой кипения ниже 150°C. Поток углеводородов, предпочтительно жидких, с точкой кипения выше, чем у углеводородного потока, отбираемого в голове колонны, например, выше 150°C, отбирается из куба отпарной колонны.

Согласно другим вариантам осуществления, на этапе d) фракционирования может использоваться отпарная колонна, установленная до дистилляционной колонны, или только дистилляционная колонна.

Указанные углеводородные потоки, например, фракцию нафты с точкой кипения ниже 150°C и фракцию с точкой кипения выше 150°C, можно направить, возможно в смеси, на установку парового крекинга, на выходе которой могут быть снова образованы олефины для участия в образовании полимеров. В другом варианте поток нафты, например, с точкой кипения ниже 150°C, можно направить в пул нафты, то есть в потоки нафты, получаемые из более традиционного нефтяного сырья, производимые на том же нефтеперерабатывающем заводе, на котором реализуется процесс согласно изобретению, при этом поток углеводородов с точкой кипения выше 150°C направляется на установку парового крекинга. Если факультативный этап d) приводит к получению фракции нафты (в частности, с точкой кипения ниже 150°C), фракции дизеля (в частности, с точкой кипения от 150°C до 385°C) и тяжелой фракции (в частности, с точкой кипения выше 385°C), фракцию нафты можно направить в пул нафты, производимый на этом же нефтеперерабатывающем заводе, а фракцию дизеля можно также направить либо на установку парового крекинга вместе с тяжелой фракцией, либо в пул дизеля, вырабатываемый на нефтеперерабатывающем заводе.

Согласно одному или нескольким предпочтительным вариантам осуществления изобретения, взятым по отдельности или в сочетании друг с другом, способ обработки сырья, содержащего масло пиролиза пластиков, включает, а предпочтительно состоит из последовательности описанных выше этапов, предпочтительно в указанном порядке, т.е.: этап a0) предварительной обработки, этап a) селективного гидрирования, этап b) гидроочистки, этап c) разделения и, факультативно, этап d) фракционирования, для получения обработанного масла пиролиза пластиков, имеющий состав, совместимый с подачей на вход установки парового крекинга.

Указанный углеводородный поток или, когда способ согласно изобретению включает этап фракционирования, указанные потоки углеводородов с разными точками кипения, полученные обработкой масла пиролиза пластиков способом по изобретению, имеют состав, совместимый со спецификациями сырья для ввода в установку парового крекинга. В частности, состав углеводородного потока или указанных углеводородных потоков предпочтительно таков, что:

- полное содержание элементарных металлов меньше или равно 5,0 в.ч./млн, предпочтительно меньше или равно 2,0 в.ч./млн, предпочтительно меньше или равно 1,0 в.ч./млн и предпочтительнее меньше или равно 0,5 в.ч./млн, при этом:

- содержание элемента кремний (Si) меньше или равно 1,0 в.ч./млн, предпочтительно меньше или равно 0,6 в.ч./млн, и

- содержание элемента железо (Fe) меньше или равно 0,1 в.ч./млн,

- содержание серы меньше или равно 500 в.ч./млн, предпочтительно меньше или равно 200 в.ч./млн,

- содержание азота меньше или равно 500 в.ч./млн, предпочтительно меньше или равно 200 в.ч./млн,

- содержание асфальтенов меньше или равно 5,0 в.ч./млн,

- полное содержание элемента хлор меньше или равно 0,05 в.ч./млн,

- содержание олефиновых соединений (моно- и диолефины) меньше или равно 5,0 вес.%, предпочтительно меньше или равно 2,0 вес.%, предпочтительнее меньше или равно 0,5 вес.%.

Содержания указаны в относительных весовых концентрациях: весовых процентах (%), весовых частях на миллион (в.ч./млн), от полного веса рассматриваемого потока.

Таким образом, способ согласно изобретению позволяет обрабатывать масла пиролиза пластиков с получением потока, который можно нагнетать в установку парового крекинга. Таким образом, способ согласно изобретению позволяет повторно использовать масла пиролиза пластиков, снижая при этом образование кокса и, следовательно, риски засорения и/или преждевременного снижения активности катализаторов, используемых в установке парового крекинга, и снижая риски коррозии.

Этап e) парового крекинга (факультативный)

Углеводородный поток, выходящий с этапа c) разделения, или по меньшей мере один из двух углеводородных потоков, выходящих с факультативного этапа d), можно направить на этап e) парового крекинга.

Указанный этап e) парового крекинга целесообразно проводить в по меньшей мере одной пиролизной печи при температуре от 700°C до 900°C, предпочтительно от 750°C до 850°C, и относительном давлении от 0,05 до 0,3 МПа. Время пребывания углеводородных соединений обычно меньше или равно 1,0 сек (секунды), предпочтительно составляет от 0,1 до 0,5 сек. Предпочтительно, водяной пар вводится до факультативного этапа e) парового крекинга и после разделения (или фракционирования). Количество введенной воды, предпочтительно в виде водяного пара, составляет от 0,3 до 3,0 кг воды на кг углеводородных соединений на входе этапа e). Предпочтительно проводить факультативный этап e) в нескольких пиролизных печах, работающих параллельно, чтобы адаптировать рабочие условия к различным потокам, поступающим на этап e), в частности, выходящих с этапа d), а также управлять временем очистки труб от кокса. Печь содержит одну или несколько труб, расположенных параллельно. Под печью может также иметься в виду группа печей, работающих параллельно. Например, одна печь может предназначаться для крекинга углеводородного потока, содержащего соединения с температурой кипения ниже 150°C, в частности, от 80°C до 150°C, а другая печь предназначена для углеводородного потока, содержащего соединения с температурой кипения выше 150°C.

Указанный этап e) парового крекинга позволяет получить по меньшей мере один выходящий поток на поток углеводородов, направляемый на этап e) парового крекинга, содержащий олефины с 2, 3 и/или 4 атомами углерода (то есть олефины C2, C3 и/или C4) в удовлетворительных содержаниях, в частности, больше или равных 30 вес.%, в частности больше или равных 40 вес.% и даже больше или равных 50 вес.% от всех олефинов, содержащих 2, 3 и 4 атома углерода, в расчете на вес рассматриваемого потока, выходящего с парового крекинга. Затем указанные олефины C2, C3 и C4 можно с успехом использовать в качестве мономеров для получения полиолефинов.

Согласно одному или нескольким предпочтительным вариантам осуществления изобретения, используемым самостоятельно или в сочетании друг с другом, способ обработки сырья, содержащего масло пиролиза пластиков, включает, а предпочтительно состоит из последовательности описанных выше этапов, предпочтительно в указанном порядке, то есть: этап a0) предварительной обработки, этап a) селективного гидрирования, этап b) гидроочистки, этап c) разделения, факультативно этап d) фракционирования и этап e) парового крекинга.

Когда способ согласно изобретению включает указанный этап e) парового крекинга, он позволяет получить из масел пиролиза пластиков, например, пластиковых отходов, олефины, которые могут использоваться в качестве мономеров для синтеза новых полимеров с относительно удовлетворительными выходами, без засорения и без коррозии установок.

Следующие фигуры и примеры иллюстрируют изобретение, не ограничивая его объем.

Используемые методы анализа

Методы анализа и/или стандарты, используемые для определения характеристик различных потоков, в частности, обрабатываемого сырья и выходящих потоков, специалистам известны. В частности, они перечислены ниже:

Список фигур

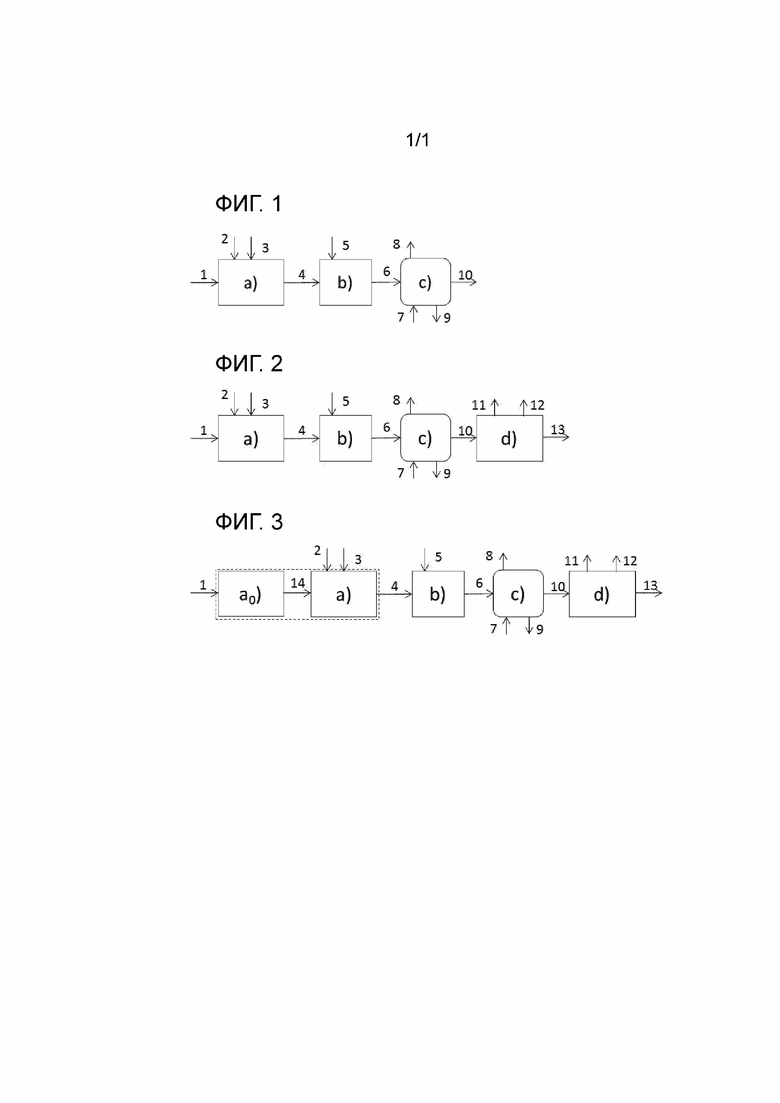

Упоминание элементов, обозначенных позициями на фиг. 1-3, позволяет лучше понять изобретение, не ограничивая его конкретными вариантами осуществления, показанными на фиг. 1-3. Различные представленные варианты осуществления можно использовать по отдельности или в сочетании друг с другом, без ограничения комбинации.

На фиг. 1 показана схема одного варианта осуществления способа по настоящему изобретению, включающая:

- этап a) селективного гидрирования углеводородного сырья, поступающего с пиролиза пластиков 1, в присутствии газа 2, богатого водородом, и, возможно, амина, подаваемого через поток 3, реализуемый в по меньшей мере одном реакторе с неподвижным слоем, содержащем по меньшей мере один катализатор селективного гидрирования, чтобы получить выходящий поток 4;

- этап b) гидроочистки потока 4, выходящего с этапа a), в присутствии водорода 5, реализуемый в по меньшей мере одном реакторе с неподвижным слоем, содержащем по меньшей мере один катализатор гидроочистки, чтобы получить гидрообработанный поток 6;

- этап c) разделения потока 6, реализуемый в присутствии промывочного водного раствора 7 и позволяющий получить по меньшей мере фракцию 8, содержащую водород, водную фракцию 9, содержащую растворенные соли, и жидкую углеводородную фракцию 10.

Вместо подачи потока амина 3 на вход этапа a) селективного гидрирования можно подавать его на вход этапа b) гидроочистки, на вход этапа c) разделения или же вообще не вводить, в зависимости от характеристик сырья.

На фиг. 2 показан вариант осуществления способа согласно изобретению, представленного на фиг. 1. В варианте осуществления, показанном на фиг. 2, жидкая углеводородная фракция 10, полученная на выходе этапа c), направляется на этап d) фракционирования, позволяющий получить по меньшей мере газообразную фракцию 11, фракцию 12, содержащую нафту, и углеводородную фракцию 13.

На фиг. 3 показан вариант осуществления способа согласно изобретению, представленного на фиг. 2. В варианте осуществления, представленном на фиг. 3, углеводородное сырье 1, поступающее с пиролиза пластиков, подвергается этапу a0) предварительной обработки до этапа a) селективного гидрирования. Затем предварительно обработанное сырье 14 подается на этап a) селективного гидрирования.

Для лучшего понимания изобретения на фигурах 1-3 показаны только основные этапы с основными потоками. Понятно, что присутствует все оборудование, необходимое для работы (баллоны, насосы, теплообменники, печи, колонны и т.д.), даже если оно не показано. Само собой разумеется также, что газообразный поток, богатый водородом (подпиточным или рециркулирующим), может, как описано выше, вводиться на вход каждого реактора или каталитического слоя или между двумя реакторами или двумя каталитическими слоями. Могут применяться хорошо известные специалистам средства очистки и рециркуляции водорода.

На выходе этапа d) фракцию 12, содержащую нафту, и/или углеводородную фракцию 13 направляют на процесс парового крекинга.

Примеры

Пример 1 (согласно изобретению)

Сырье, обрабатываемое способом, представляет собой масло пиролиза пластиков (то есть состоящее на 100 вес.% из указанного масла пиролиза пластиков), имеющее характеристики, указанные в таблице 2.

Таблица 2: Характеристики сырья

10%

30%

50%

70%

90%

100%

°C

°C

°C

°C

°C

98

161

232

309

394

432

(1)Метод MAV описан в статье C. López-García и др. Near Infrared Monitoring of Low Conjugated Diolefins Content in Hydrotreated FCC Gasoline Streams, Oil & Gas Science and Technology - Rev. IFP, Vol. 62 (2007), No. 1, pp. 57-68

Сырье 1 подвергается этапу a) селективного гидрирования, реализуемому в реакторе с неподвижным слоем в присутствии водорода 2 и катализатора селективного гидрирования типа NiMo на оксиде алюминия в условиях, указанных в таблице 3.

Таблица 3: Условия на этапе a) селективного гидрирования

На выходе этапа a) селективного гидрирования все диолефины, изначально присутствовавшие в сырье, были преобразованы.

Поток 4, выходящий с этапа a) селективного гидрирования, подвергают напрямую, без разделения, этапу b) гидроочистки, выполняемому в неподвижном слое в присутствии водорода 5 и катализатора гидроочистки типа NiMo на оксиде алюминия в условиях, указанных в таблице 4.

Таблица 4: Условия на этапе b) гидроочистки

Поток 6, выходящий с этапа b) гидроочистки, подвергается этапу c) разделения: водный поток вводится в поток, выходящий с этапа b) гидроочистки; затем смесь обрабатывается в промывочной колонне кислыми газами, в сепараторных баллонах. Затем полученный жидкий поток направляется на этап d) фракционирования, который включает отпарную колонну. Выходы различных фракций, полученных после разделения и фракционирования, указаны в таблице 5 (при этом выходы соответствуют отношениям весовых количеств различных полученных продуктов к весу сырья до этапа a), выраженных в процентах и обозначенных % в/в).

Таблица 5: Выходы различных продуктов, полученных после разделения и фракционирования

Характеристики жидких фракций PI-150°C и 150°C+ (а также фракции PI+, которая представляет собой сумму фракций PI-150°C и 150°C+), полученных после этапа c) разделения и этапа фракционирования, представлены в таблице 6.

Таблица 6: Характеристики фракции PI-150°C, 150°C+ и PI+

PI-150°C

PI+

5%

10%

30%

50%

70%

90%

95%

100%

°C

°C

°C

°C

°C

°C

°C

32

40

82

108

126

142

146

150

162

174

226

281

346

395

404

432

53

92

155

227

305

391

398

432

Обе жидкие фракции PI-150°C и 150°C+ имеют составы, совместимые с установкой парового крекинга, поскольку они:

- не содержат олефинов (моно- и диолефинов);

- имеют очень низкие содержания элемента хлор (соответственно не обнаруживаемое содержание и содержание 0,025 в.ч./млн), ниже предела, требуемого для сырья для установки парового крекинга (≤ 0,050 в.ч./млн);

- имеют также очень низкие содержания металлов, в частности, железа (Fe) (не детектируемые содержания металлов для фракции PI-150°C и <1 в.ч./млн для фракции 150°C+; не детектируемые содержания Fe для фракции PI-150°C и 0,050 в.ч./млн для фракции 150°C+), ниже пределов, требуемых для сырья для установки парового крекинга (≤5,0 в.ч./млн, очень предпочтительно ≤1 в.ч./млн для металлов; ≤0,100 в.ч./млн для Fe);

- наконец, они включают серу (<2 в.ч./млн для фракции PI-150°C и <10 в.ч./млн для фракции 150°C+) и азот (<0,5 в.ч./млн для фракции PI-150°C и < 5 в.ч./млн для фракции 150°C+) в содержаниях, намного ниже пределов, требуемых для сырья для установки парового крекинга (≤ 500 в.ч./млн, предпочтительно ≤200 в.ч./млн для S и N).

Оказалось также, что смесь этих двух жидких фракций, а именно PI+, также имеет очень низкие содержания олефинов и загрязняющих примесей (в частности, металлов, хлора, серы, азота), что делает состав совместимым с установкой парового крекинга.

Полученные жидкие фракции PI-150°C и 150°C+ направляются затем на этап парового крекинга, где жидкие фракции подвергаются крекингу в разных условиях (смотри таблицу 7). Смесь PI+ может быть также направлена напрямую на этап парового крекинга в условиях, приведенных в таблице 7.

Таблица 7: Условия на этапе парового крекинга

Потоки, выходящие из разных печей парового крекинга, подвергаются этапу разделения, позволяющему вернуть насыщенные соединения в печи парового крекинга и получить выходы, представленные в таблице 8 (выход=вес.% продукта от веса каждой фракции до этапа парового крекинга, обозначено % в/в).

Таблица 8: Выходы на этапе парового крекинга

PI-150°C

150°C+

PI+

Рассматривая выходы, полученные для различных жидких фракций PI-150°C и 150°C+ (и их смеси PI+) в процессе обработки пиролизного масла (смотри таблицу 5), можно определить глобальные выходы продуктов, полученных на этапе парового крекинга, относительно исходного сырья типа масла пиролиза пластиков, вводимого на этап a).

Таблица 9: Глобальные выходы процесса после этапа парового крекинга

PI-150°C

Когда жидкая фракция PI+ подвергается этапу парового крекинга, способ согласно изобретению позволяет достичь глобальных весовых выходов этилена и пропилена соответственно 34,7% и 18,9% от весового количества исходного сырья типа масла пиролиза пластиков. Когда фракции PI-150°C и 150°C+ направляются на установку парового крекинга по отдельности, способ согласно изобретению позволяет достичь глобальных весовых выходов этилена и пропилена соответственно 33,9% (= 9,5+24,4) и 18,5% (= 5,2+13,3) от веса исходного сырья типа масла пиролиза пластиков.

Кроме того, особая схема этапов до этапа парового крекинга позволяет ограничить образование кокса и избежать проблем коррозии, которые возникли бы, если бы хлор не был удален.

Пример 2 (согласно изобретению)

В этом примере этап фракционирования использует, помимо отгонной колонны, секцию дистилляции, чтобы получить фракцию дизеля, которую можно напрямую ввести в пул дизеля, то есть отвечающую спецификациям, требуемым для дизеля, в частности, спецификации T90 стандарта D86 при 360°C.

Обрабатываемое сырье идентично сырью, описанному в примере 1 (смотри таблицу 2).

Это сырье подвергается этапам a) селективного гидрирования, b) гидроочистки и c) разделения, проводимым в тех же условиях, которые описаны в примере 1. Жидкий поток, полученный на выходе этапа c) разделения, направляются в отпарную колонну, как и в примере 1. На выходе отпарной колонны получают две фракции PI-150°C и 150°C+, как в примере 1. Они имеют те же характеристики, что и в примере 1 (смотри таблицу 6). Фракция 150°C+ направляется в дистилляционную колонну, где она перегоняется на две фракции: фракция 150-385°C и фракция 385°C+. В таблице 10 приведены глобальные выходы различных фракций, полученных после этапов c) разделения и d) фракционирования (которые включают отпарную колонну и дистилляционную колонну).

Таблица 10: Выходы различных продуктов, полученных после разделения и фракционирования

В таблице 11 приводятся характеристики фракций 150-385°C и 385°C+ и промышленные спецификации на дизель согласно EN-590.

Таблица 11: Характеристики фракций 150-385°C и 385°C+ и промышленные спецификации EN-590

150-385°C

5%

10%

30%

50%

70%

90%

95%

100%

°C

°C

°C

°C

°C

°C

°C

160

171

216

263

318

369

380

390

381

383

391

398

404

420

426

429

5%

10%

30%

50%

70%

90%

95%

100%

°C

°C

°C

°C

°C

°C

°C

187

193

225

262

305

344

355

358

403

396

389

384

387

394

398

395

Таблица 11 показывает, что фракция 150-385°C имеет характеристики, требуемые для непосредственной отправки в пул дизеля.

Пример 3 (не по изобретению)

В этом примере углеводородное сырье типа пиролизного масла, идентичного использованному в примере 1, направлялось сразу на этап парового крекинга.

Весовые выходы различных полученных продуктов рассчитывались по отношению к исходному сырью (смотри таблицу 12).

Таблица 12: Выходы на этапе парового крекинга

Выходы этилена и пропилена, полученные после парового крекинга напрямую из пиролизного масла (способ не по изобретению) и представленные в таблице 12, ниже, чем выходы, полученные после парового крекинга сырья, поступающего после обработки способом по изобретению того же масла пиролиза пластиков по примеру 1 (смотри таблицу 8), что демонстрирует преимущество способа согласно изобретению. Кроме того, обработка пиролизного масла непосредственно в печи парового крекинга (пример 2) приводит к повышенному коксообразованию, что требует преждевременной остановки печи.

Изобретение относится к способу обработки масла пиролиза пластиков, включающему: a) этап селективного гидрирования указанного сырья в присутствии водорода и по меньшей мере одного катализатора селективного гидрирования, при температуре от 100 до 150°C, парциальном давлении водорода от 1,0 до 10,0 МПа абс. и объемной часовой скорости от 1,0 до 10,0 ч-1, чтобы получить гидрированный поток; b) этап гидроочистки указанного гидрированного потока в присутствии водорода и по меньшей мере одного катализатора гидроочистки при температуре от 250 до 370°C, парциальном давлении водорода от 1,0 до 10,0 МПа абс. и объемной часовой скорости от 0,1 до 10,0 ч-1, чтобы получить гидроочищенный поток; c) этап разделения гидроочищенного потока, выходящего с этапа b), в присутствии водного потока, причем указанный этап выполняется при температуре от 50 до 370°C, с получением по меньшей мере газового потока, водного потока и углеводородного потока. Указанный этап с) разделения включает в себя введение водного раствора в гидроочищенный поток, выходящий с этапа b), до секции промывки/разделения. Технический результат - улучшение выхода по легким олефинам на этапе парового крекинга при одновременном снижении, в частности, рисков засорения на этапах обработки масел пиролиза пластиков. 11 з.п. ф-лы, 3 пр., 12 табл., 3 ил.

1. Способ обработки сырья, содержащего масло пиролиза пластиков, включающий по меньшей мере следующие этапы:

a) этап селективного гидрирования, осуществляемый в реакционной секции, в которую подают указанное сырье, поддерживаемое в жидкой фазе, и газовый поток, содержащий водород, в присутствии по меньшей мере одного катализатора селективного гидрирования, при температуре от 100 до 150°C, парциальном давлении водорода от 1,0 до 10,0 МПа абс. и объемной часовой скорости от 1,0 до 10,0 ч-1, с получением гидрированного потока;

b) этап гидроочистки, осуществляемый в реакционной секции гидроочистки, содержащей реактор с неподвижным слоем, содержащий n расположенных последовательно каталитических слоев, где n является целым числом больше или равным 1, каждый из которых содержит по меньшей мере один катализатор гидроочистки, при этом в указанную реакционную секцию гидроочистки подают, на уровне первого каталитического слоя, указанный гидрированный поток, выходящий с этапа a), и газовый поток, содержащий водород, и этап b) выполняют при температуре от 250 до 430°C, парциальном давлении водорода от 1,0 до 10,0 МПа абс. и объемной часовой скорости от 0,1 до 10,0 ч-1, с получением гидроочищенного потока;

c) этап разделения, на который подают гидроочищенный поток, выходящий с этапа b), и водный раствор, причем указанный этап выполняется при температуре от 50 до 370°C, с получением по меньшей мере газового потока, водного потока и углеводородного потока, указанный этап с) разделения включает в себя введение водного раствора в гидроочищенный поток, выходящий с этапа b), до секции промывки/разделения.

2. Способ по п. 1, причем этап a) селективного гидрирования реализуют при температуре от 110 до 200°C, предпочтительнее от 130 до 180°C, на этапе a).

3. Способ по одному из предыдущих пунктов, причем количество газообразного потока, подаваемого в реакционную секцию этапа a), таково, чтобы покрытие водородом составляло от 1 до 50 Нм3 водорода на 1 м3 сырья, предпочтительно от 5 до 20 Нм3 водорода на 1 м3 сырья.

4. Способ по одному из предыдущих пунктов, причем в реакционной секции этапа a) используют два реактора, которые работают по принципу переключаемой системы.

5. Способ по одному из предыдущих пунктов, причем указанный по меньшей мере один катализатор селективного гидрирования содержит подложку, предпочтительно выбранную из группы, состоящей из оксида алюминия, оксида кремния, алюмосиликатов, оксида магния, глин и их смесей, а гидрирующая-дегидрирующая функция, содержащая по меньшей мере один элемент группы VIII, предпочтительно выбрана из группы, состоящей из никеля и кобальта, и/или по меньшей мере один элемент группы VIB, предпочтительно выбранный из группы, состоящей из молибдена и вольфрама.

6. Способ по п. 5, причем указанный по меньшей мере один катализатор селективного гидрирования содержит менее 1 вес.% никеля, выраженного в оксиде никеля NiO, от веса указанного катализатора и менее 5 вес.% молибдена, выраженного в оксиде молибдена MoO3, от веса указанного катализатора на алюмооксидной подложке.

7. Способ по одному из предыдущих пунктов, причем на вход каждого каталитического слоя, начиная со второго каталитического слоя реакционной секции гидроочистки этапа b), вводят дополнительный газовый поток, содержащий водород.

8. Способ по одному из предыдущих пунктов, причем количество газового потока, подаваемого в реакционную секцию гидроочистки на этапе b), таково, чтобы покрытие водородом составляло от 50 до 500 Нм3 водорода на 1 м3 гидрированного потока, выходящего с этапа a), предпочтительно от 50 до 500 Нм3 водорода на 1 м3 гидрированного потока, выходящего с этапа a), предпочтительнее от 100 до 300 Нм3 водорода на 1 м3 гидрированного потока, выходящего с этапа a).

9. Способ по одному из предыдущих пунктов, причем указанный по меньшей мере один катализатор гидроочистки имеет подложку, предпочтительно выбранную из группы, состоящей из оксида алюминия, оксида кремния, алюмосиликата, оксида магния, глин и их смесей, а гидрирующая-дегидрирующая функция содержит по меньшей мере один элемент группы VIII, предпочтительно выбранный из группы, состоящей из никеля и кобальта, и/или по меньшей мере один элемент группы VIB, предпочтительно выбранный из группы, состоящей из молибдена и вольфрама.

10. Способ по одному из предыдущих пунктов, причем указанный по меньшей мере один катализатор гидроочистки имеет удельную поверхность больше или равную 250 м2/г, предпочтительно больше или равную 300 м2/г.

11. Способ по одному из предыдущих пунктов, дополнительно включающий этап d) фракционирования.

12. Способ по одному из предыдущих пунктов, дополнительно включающий этап e) парового крекинга, реализуемый в по меньшей мере одной пиролизной печи при температуре от 700 до 900°C и относительном давлении от 0,05 до 0,3 МПа.

| US 5904838 A1, 18.05.1999 | |||

| US 20160264874 A1, 15.09.2016 | |||

| WO 2014001632 A1, 03.01.2014 | |||

| FR 3054557 A1, 02.02.2018 | |||

| US 3492220 A1, 27.01.1970 | |||

| US 20190270939 A1, 05.09.2019 | |||

| СПОСОБ И УСТАНОВКА ГИДРООЧИСТКИ | 2014 |

|

RU2668274C2 |

Авторы

Даты

2024-09-16—Публикация

2020-11-16—Подача