ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к области получения поли-α-олефинов, в частности, к системе для проведения реакции получения поли-α-олефина и к способу получения поли-α-олефина.

УРОВЕНЬ ТЕХНИКИ

[0002] Поли-α-олефин представляет собой разновидность синтетического базового масла. Поли-α-олефин получают путем дополнительных полимеризации и гидрирования альфа-олефина, полученного полимеризацией этилена. Это наиболее часто используемое синтетическое базовое масло для смазочных материалов, имеющее самый широкий спектр применения. Поли-α-олефиновое синтетическое масло обладает хорошими вязкостно-температурными свойствами и низкотемпературной текучестью и является идеальным базовым маслом для приготовления высококачественных и специальных смазочных масел.

[0003] В процессе производства поли-α-олефинов в качестве реакторов полимеризации обычно используются реакторы с перемешиваемым слоем, резервуарные реакторы, трубчатые реакторы, башенные реакторы и т.д., которые, однако, обеспечивают ограниченные площадь фазовой границы и коэффициент массопереноса. Скорость использования газа низкая, и эффективность реакции низкая, поэтому трудно достичь значительного улучшения производительности реакции, что, в свою очередь, влияет на общую эффективность реакции. Кроме того, неравномерное смешивание газовой и жидкой фаз приводит к неравномерному распределению молекулярной массы и низкой однородности получаемого поли-α-олефина, что влияет на качество продукта.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] По причине вышесказанного изобретение предлагает систему для проведения реакции получения поли-α-олефина и способ его получения. Первая задача состоит в том, чтобы создать систему для проведения реакции получения поли-α-олефина с увеличением межфазных поверхностей. Размещение первого генератора межфазных поверхностей внутри первого реактора полимеризации и размещение второго генератора межфазных поверхностей во втором реакторе полимеризации, с одной стороны, увеличивает площадь массопереноса между материалом газовой фазы и жидкой фазы, имеет высокую коэффициент использования газа, повышает эффективность реакции и снижает энергозатраты, а с другой стороны, приводит к более равномерному смешиванию газовой и жидкой фаз, более равномерному распределению молекулярной массы полученного поли-α-олефина и улучшению качество продукции.

[0005] Вторая задача состоит в том, чтобы создать способ для получения поли-α-олефина с использованием описанной выше системы , в котором температура и потребление энергии, необходимые для реакции, являются низкими, а продукт реакции получения поли-α-олефина имеет хорошее качество и высокий выход продукта.

[0006] Для решения вышеупомянутых задач настоящего изобретения специально приняты следующие технические схемы.

[0007] Настоящее изобретение представляет систему для проведения реакции получения поли-α-олефина, содержащую последовательно соединенные друг с другом первый реактор полимеризации и второй реактор полимеризации, при этом имеется первый генератор межфазных поверхностей для диспергирования и разделения на микропузырьки, который расположен снаружи первого реактора полимеризации, и второй генератор межфазных поверхностей для диспергирования и разделения на микропузырьки, который расположен внутри второго реактора полимеризации. Нижняя часть второго реактора полимеризации снабжена выпускным отверстием, и выпускное отверстие соединено с колонной для удаления галогеноводорода для удаления побочных продуктов, образующихся во время реакции катализатора и водорода; колонна для удаления галогеноводорода имеет верхнюю часть, снабженную первой выпускной трубой для выпуска газообразного галогеноводорода, и имеет нижнюю часть, снабженную выпускным каналом для продукта разделения для выпуска продукта реакции получения поли-α-олефина. Выпускной канал для продукта отделения соединен с испарительным резервуаром для мгновенной очистки и отделения продукта реакции получения поли-α-олефина, так что отделенный водород и циркулирующий материал удаляются из верхней части испарительного резервуара, а отделенный поли-α-олефин выгружается из нижней части испарительного резервуара и направляют в очиститель на молекулярных ситах для удаления влаги из поли-α-олефина.

[0008] Кроме того, первая боковая стенка первого генератора межфазных поверхностей снабжена загрузочным отверстием для подачи сырья для получения α-олефина, а вторая боковая стенка первого генератора межфазных поверхностей соединена с первым реактором полимеризации. Нижняя часть первого генератора межфазных поверхностей дополнительно снабжена первым впускным каналом, и первый впускной канал выполнен с возможностью использоваться для введения галоидных катализаторов, водорода и органического растворителя.

[0009] Кроме того, верхняя часть второго генератора межфазных поверхностей снабжена вторым впускным каналом для введения галоидных катализаторов, водорода и органического растворителя, второй генератор межфазных поверхностей соединен с одним концом циркулирующей жидкой фазы трубопровод, а другой конец трубопровода циркуляции жидкой фазы соединен с боковой стенкой второго реактора полимеризации.

[0010] Кроме того, верхняя часть испарительного резервуара соединена с конденсором для сжижения циркулирующего материала.

[0011] Кроме того, конденсор соединен с боковой стенкой резервуара для разделения газа и жидкости, а верхняя часть резервуара для разделения газа и жидкости снабжена второй выпускной трубой для выпуска водорода; выпускной канал нижней части резервуара для разделения газа и жидкости соединен с циркуляционным трубопроводом для циркуляции циркулирующего материала в первый генератор межфазных поверхностей, а циркуляционный трубопровод снабжен нагнетательным насосом.

[0012] Кроме того, очиститель на молекулярном сите соединен с накопителем для сбора поли-α-олефина, и резервуар соединен с контейнером для сбора.

[0013] Способ проведения реакции получения поли-α-олефина с увеличением межфазных поверхностей включает следующие этапы:

[0014] смешивание, диспергирование и разделение реакционного сырья, катализаторов и растворителей на микропузырьки для реакции полимеризации, затем удаление примесей и проведение мгновенного испарения и финальная сушка.

[0015] Кроме того, температура реакции полимеризации составляет от 120 до 132°С.

[0016] Кроме того, давление при реакции полимеризации составляет от 1 до 1,2 МПа.

[0017] Специалисту в данной области техники может быть понятно, что генератор межфазных поверхностей, используемый в настоящем изобретении, воплощен в предшествующих патентах тех же изобретателей, таких как патентная заявка CN201610641119, патенты CN205833127U и CN207581700U. В более раннем патенте CN 20161064119.6 подробно описаны конкретная структура продукта и принцип работы генератора микропузырьков (т.е. генератора межфазных поверхностей). Эта публикация раскрывает, что «генератор межфазных поверхностей содержит основной корпус и вторичный разделяющий элемент, в основном корпусе предусмотрена полость, на основном корпусе на первом и втором торцах предусмотрен впускной канал, сообщающийся с полостью, противоположные друг другу полости открыты, при этом площадь поперечного сечения полости уменьшается от середины полости к первому и второму краям полости. Вторичный разделяющий элемент предусмотрен по крайней мере на одном из первого и второго краев полости, часть вторичного разделяющего элемента предусмотрена в полости, кольцевой канал образован между вторичным разделяющим элементом и сквозными отверстиями, открытыми с двух концов полости; и генератор микропузырьков дополнительно содержит трубу впускного канала и трубу выпускного канала». Из конкретной конструкции, раскрытой в этой заявке, можно определить, что конкретный принцип его работы заключается в следующем: жидкость тангенциально входит в генератор микропузырьков посредством трубы впускного канала для жидкости, а газ вращается и разделяется со сверхвысокой скоростью, так что пузырьки газа разбиваются на микропузырьки микронного размера, тем самым увеличивая площадь массообмена между жидкой фазой и газовой фазой. Кроме того, генератор микропузырьков в настоящем патенте является пневматическим генератором межфазных поверхностей.

[0018] Кроме того, в более раннем патенте 201610641251.7 раскрыто, что первичный измельчитель пузырьков имеет впускной канал для циркулирующей жидкости, впускной канал для циркулирующего газа и выпускной канал для газожидкостной смеси, а вторичный измельчитель пузырьков сообщен с впускным каналом для подачи с выпускного канала для газожидкостной смеси, что указывает на то, что измельчитель пузырьков нуждается в газожидкостной смеси для входа. Кроме того, из следующих рисунков можно определить, что первичный измельчитель пузырьков в основном использует циркулирующую жидкость в качестве движущей силы, и, таким образом, первичный измельчитель пузырьков относится к гидравлическому генератору межфазных поверхностей, а вторичный измельчитель пузырьков одновременно вводит газожидкостную смесь в эллипсоидальный вращающийся шар для вращения, тем самым обеспечивая разрушение пузырьков в процессе вращения, и поэтому вторичный измельчитель пузырьков фактически относится к генератору межфазных поверхностей газожидкостных связей. Фактически, либо гидравлический генератор межфазных поверхностей, либо газожидкостный генератор межфазных поверхностей является особой формой генератора межфазных поверхностей. Однако генератор межфазных поверхностей, используемый в настоящем изобретении, не ограничивается вышеупомянутыми формами, а конкретная структура измельчителя пузырьков, раскрытая в предыдущем патенте, представляет собой только одну форму генератора межфазных поверхностей по настоящему изобретению, которая может быть использована.

[0019] Кроме того, в более раннем патенте 201710766435.0 раскрывается, что «принцип действия измельчителя пузырьков заключается в высокоскоростной струе для достижения столкновения газов друг с другом», а также указывается, что измельчитель пузырьков может использоваться в реакторе с увеличением межфазных поверхностей, чтобы доказать корреляцию между измельчителем пузырьков и генератором межфазных поверхностей. Кроме того, в более раннем патенте CN 106187660 также содержится соответствующее описание конкретной конструкции измельчителя пузырьков. Подробнее см. абзацы [0031]-[0041] в описании и на чертеже, конкретный принцип работы измельчителя пузырьков S-2 подробно описан выше. Верхняя часть измельчителя пузырьков является впускным каналом для жидкости, его боковая поверхность является впускным каналом для газа, а жидкая фаза, поступающая сверху, обеспечивает мощность закручивания, чтобы добиться эффекта разделения на сверхмелкие пузырьки. На рисунке также можно определить, что измельчитель пузырьков имеет коническую структуру, а диаметр верхней части больше, чем нижней части, и мощность закручивания также может быть лучше обеспечена для жидкой фазы.

[0020] Поскольку генератор межфазных поверхностей был только что разработан на ранней стадии предшествующей патентной заявки, на ранней стадии он назывался генератором микропузырьков (CN201610641119.6) и измельчителем пузырьков (201710766435.0). В связи с непрерывным технологическим усовершенствованием генератор межфазных поверхностей назван позже, и генератор межфазных поверхностей в настоящем изобретении эквивалентен предыдущему генератору микропузырьков, измельчителю пузырьков и т. д., но их названия другие.

[0021] В заключение, генератор межфазных поверхностей по настоящему изобретению относится к предшествующему уровню техники. Хотя некоторые измельчители пузырьков относятся к типу пневматических измельчителей пузырьков, некоторые измельчители пузырьков относятся к типу гидравлических измельчителей пузырьков, а некоторые измельчители пузырьков относятся к типу газожидкостных измельчителей пузырьков, разница между этими типами в основном выбираются в зависимости от различных условий эксплуатации. Кроме того, что касается соединения между генератором межфазных поверхностей и реактором и другими устройствами, генератор межфазных поверхностей содержит структуры соединения и позиции соединения, которые определяются в соответствии со структурой генератора межфазных поверхностей и не ограничены этим.

[0022] По сравнению с уровнем техники изобретение имеет следующие полезные эффекты: система для проведения реакции получения поли-α-олефина согласно изобретению путем размещения первого генератора межфазных поверхностей снаружи первого реактора полимеризации при размещении второго генератора межфазных поверхностей во втором реакторе полимеризации, с одной стороны, увеличивает площадь массопереноса между газовой фазой и жидкофазным материалом, повышает эффективность реакции и снижает потребление энергии, а с другой стороны приводит к более равномерному смешению газовой и жидкой фаз, к более высокой однородности получаемого поли-α-олефина и к улучшению качества продукта.

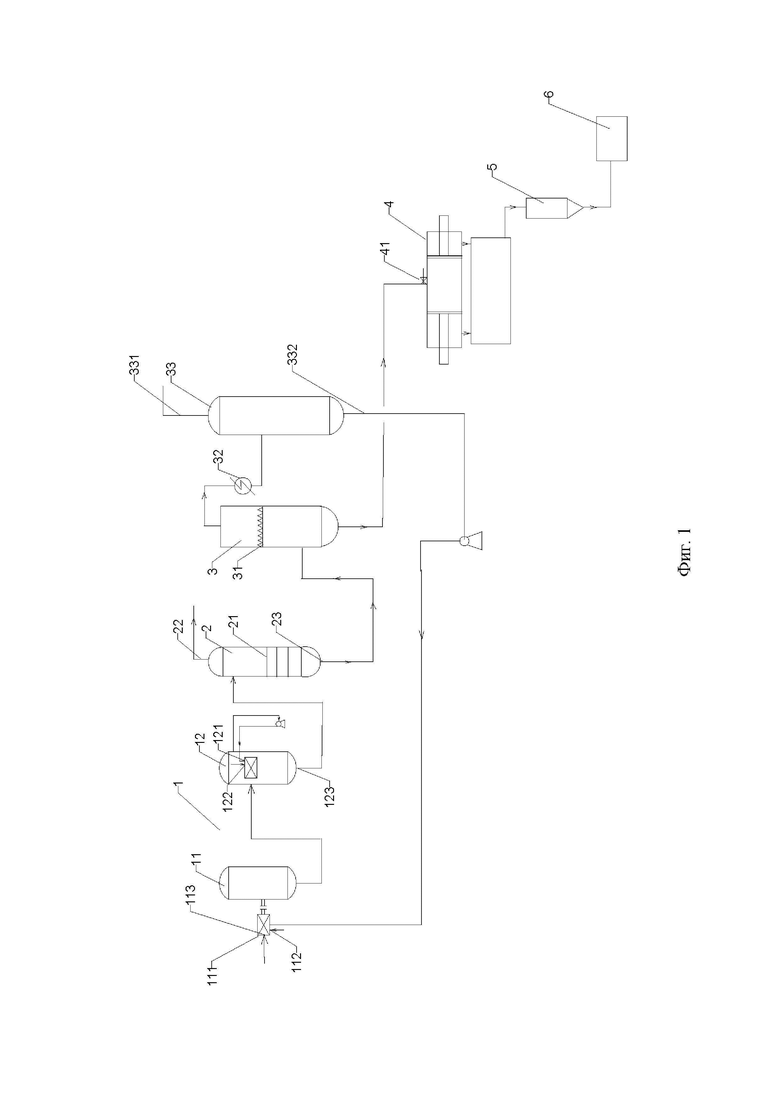

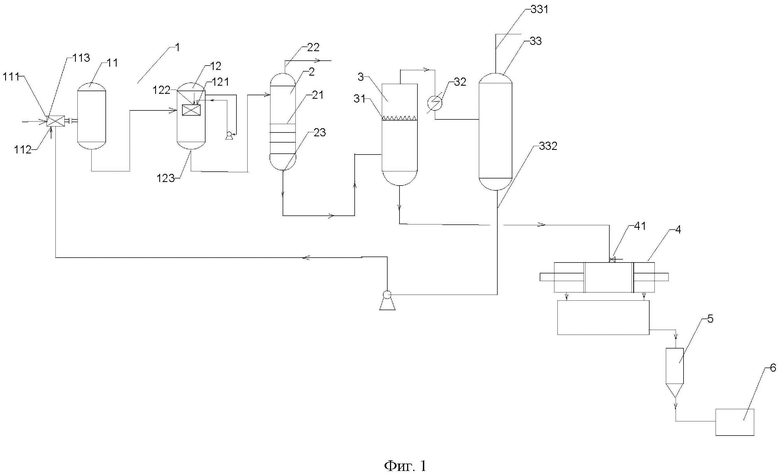

[0024] Фиг. 1 представляет собой структурную схему системы для проведения реакции получения поли-α-олефина в соответствии с примером осуществления настоящего изобретения.

[0025] Ссылочные обозначения на чертеже:

11 - первый реактор полимеризации;

111 - первый генератор межфазных поверхностей;

112 - первый впускной канал;

113 - загрузочное отверстие;

12 - второй реактор полимеризации;

121 - второй генератор межфазных поверхностей;

122 - второй впускной канал;

123 - выпускное отверстие;

2 - колонна для удаления галогеноводорода;

21 - адсорбционный слой для галогеноводорода;

22 - первая выпускная труба;

23 - выпускной канал для продукта отделения;

3 - испарительный резервуар;

31 - резистивный провод;

32 - конденсор;

33 - резервуар для разделения газа и жидкости;

331 - вторая выпускная труба;

332 - циркуляционная труба;

4 - очиститель на молекулярном сите; 41 - клапан;

5 - накопитель; 6 - накопительный контейнер.

Подробное описание

[0026] Технические схемы настоящего изобретения будут ясно и полностью описаны ниже со ссылкой на прилагаемые чертежи и конкретные варианты осуществления, но специалистам в данной области техники будет понятно, что описанные ниже примеры осуществления являются частью примеров осуществления настоящего изобретения, но не всеми примерами. Они используются только для иллюстрации настоящего изобретения и не должны рассматриваться как ограничивающие объем настоящего изобретения. Основываясь на примерах осуществления настоящего изобретения, все другие примеры осуществления, полученные специалистами в данной области техники без творческих усилий, подпадают под объем охраны настоящего изобретения. Если в примерах не указаны конкретные условия, их проводят в соответствии с общепринятыми условиями или условиями, предложенными изготовителем. Реагенты или инструменты, используемые без указания производителя, являются обычными продуктами, которые можно приобрести на рынке.

[0027] В настоящем описании следует отметить, что такие термины, как «центр», «верхний», «нижний», «левый», «правый», «вертикальный», «горизонтальный», «внутренний», «внешний» и т. д., указанная ориентация или взаимное расположение основаны на ориентации или взаимном расположении, показанных на прилагаемом чертеже, который предназначен только для удобства описания настоящего изобретения и упрощения описания, а не указывают или подразумевают, что указанное устройство или элемент должны иметь определенную ориентацию или определенную ориентацию, конструкцию и работу и, следовательно, не должны рассматриваться как ограничивающие изобретение. Кроме того, такие термины, как «первый», «второй» и «третий», используются только в описательных целях и не должны толковаться как указывающие или подразумевающие относительную важность.

[0028] В описании настоящего изобретения следует отметить, что такие термины, как «установленный», «соединенный» и «сопряженный», следует понимать в широком смысле, если иное прямо не указано и не ограничивается, например, это может быть фиксированное соединение, разъемное соединение или неразъемное соединение; или это может быть механическое соединение или электрическое соединение; или это может быть связано напрямую или косвенно через промежуточную среду, или это может быть внутренняя связь между двумя элементами. Специалистам в данной области конкретные значения приведенных выше терминов в настоящем изобретении могут быть понятны в конкретных ситуациях.

[0029] На фиг. 1 показана система для проведения реакции получения поли-α-олефина согласно примеру осуществления изобретения. Система включает последовательно соединенные друг с другом первый реактор полимеризации 11 и второй реактор полимеризации 12, при этом первый генератор 111 межфазных поверхностей для диспергирования и разделения на микропузырьки расположен снаружи первого реактора 11 полимеризации, а второй генератор 121 межфазных поверхностей для диспергирования и разделения на микропузырьки расположен внутри второго реактора 12 полимеризации. Нижняя часть второго реактора 12 полимеризации снабжена выпускным отверстием 123, и выпускное отверстие 123 соединено с колонной 2 для удаления галогеноводорода для удаления побочных продуктов, образующихся во время реакции. Колонна 2 для удаления галогеноводорода имеет верхнюю часть, снабженную первой выпускной трубой 22 для отвода газообразного галогеноводорода, и имеет нижнюю часть, снабженную выпускным каналом 23 для продукта отделения для отвода продукта реакции получения поли-α-олефина. Выпускной канал 23 для продукта отделения соединен с испарительным резервуаром 3 для мгновенной очистки и отделения продукта реакции получения поли-α-олефина, так что отделенный водород и циркулирующий материал удаляются из верхней части испарительного резервуара 3, а отделенный поли-α-олефин выгружается из нижней части испарительного резервуара 3 и поступает в очиститель 4 с молекулярным ситом для удаления влаги из поли-α-олефина.

[0030] В частности, первый генератор 111 межфазных поверхностей выполняет как смешивание сырья для альфа-олефина, галоидных катализаторов, водорода и органического растворителя, так и диспергирование и разделение вышеуказанных веществ на микропузырьки, а сырья для альфа-олефина, галоидные катализаторы, водород и органический растворитель полностью эмульгируются в первом реакторе 11 полимеризации, а затем подвергаются реакции полимеризации с образованием первого полимера. Второй генератор 121 межфазных поверхностей выполняет как смешивание первого полимера, галоидных катализаторов, водорода и органического растворителя, так и диспергирование и разделение вышеуказанных веществ на микропузырьки, а первый полимер, галоидные катализаторы, водород и органический растворитель полностью эмульгируются во втором реакторе 12 полимеризации, а затем подвергаются реакции полимеризации с образованием полимеризованного продукта реакции.

[0031] В этом примере осуществления тип сырья для альфа-олефина не ограничен, при условии, что он может обеспечить получение поли-α-олефина, и он может быть выбран из одного или смеси группы веществ, состоящей из этилена, пропилена, альфа-олефина, бутена, альфа-гексена и т.д. Если добавляют газообразные вещества, такие как этилен, пропилен, α-бутен и т. д., то они вводятся непосредственно в первый генератор межфазных поверхностей; если добавляют жидкое вещество, такое как α-гексен, то α-гексен и тому подобное могут испаряться в газообразное состояние и вводиться в первый генератор 111 межфазных поверхностей.

[0032] Тип галоидного катализатора не ограничен, и его выбирают из галогенида переходного металла группы VIB, оксида галогена и т.д., такого как TiCl4, TiCl3, VOI3, VOCl3 и т. д. При добавлении галоидного катализатора в первый генератор 111 межфазных поверхностей и второй генератор 121 межфазных поверхностей эффективность реакции полимеризации может быть улучшена, так что полученный поли-α-олефин будет иметь более высокую однородность и улучшенное качество продукта.

[0033] В частности, первая боковая стенка первого генератора 111 межфазных поверхностей снабжена загрузочным отверстием 113 для подачи сырья для альфа-олефина, а вторая боковая стенка первого генератора 111 межфазных поверхностей а соединена с первым реактором 11 полимеризации. Первый генератор 111 межфазных поверхностей дополнительно снабжен первым впускным каналом 112 для введения галоидных катализаторов, водорода и органического растворителя, а второй генератор 121 межфазных поверхностей снабжен вторым впускным каналом 122 для введения галоидных катализаторов, водорода и органического растворителя. Первый генератор 111 межфазных поверхностей представляет собой пневматический генератор межфазных поверхностей.

[0034] Второй генератор 121 межфазных поверхностей представляет собой гидравлический генератор 121 межфазных поверхностей, и второй генератор 121 межфазных поверхностей соединен с трубопроводом циркуляции жидкой фазы для питания второго генератора 121 межфазных поверхностей. Трубопровод циркуляции жидкой фазы имеет один конец, соединенный с боковой стенкой второго реактора 12 полимеризации, а другой его конец соединен со вторым генератором 121 межфазных поверхностей.

[0035] Количество первых генераторов 111 межфазных поверхностей и количество вторых генераторов 121 межфазных поверхностей равно по меньшей мере одному.

[0036] В частности, нижняя часть второго реактора 12 полимеризации снабжена выпускным отверстием 123, а выпускное отверстие 123 соединено с колонной 2 для удаления галогеноводорода для удаления побочных продуктов, образующихся во время реакции катализатора. Средняя часть колонны 2 для удаления галогеноводорода снабжена адсорбционным слоем 21 для галогеноводорода, а адсорбционным слой 21 для адсорбции галогеноводорода состоит из нескольких слоев, при условии, что он может поглощать галогеноводород в полимеризованном продукте реакции и преобразовывать галогеноводород в газообразный галогеноводород. Колонна 2 для удаления галогеноводорода имеет верхнюю часть, снабженную первой выпускной трубой 22 для выпуска газообразного галогеноводорода, и колонна 2 для удаления галогеноводорода имеет нижнюю часть, снабженную выпускным каналом 23 для продукта отделения; выпускной канал 23 для продукта отделения соединен с испарительным резервуаром 3.

[0037] В этом примере осуществления количество адсорбционных слоев 21 для галогеноводорода установлено равным трем, слои расположены горизонтально друг к другу, чтобы предотвратить слишком высокую стоимость из-за слишком большого количества адсорбционных слоев 21 для галогеноводорода и избежать неполного удаления галогеноводорода из-за слишком небольшого адсорбционного слоя 21 для галогеноводорода.

[0038] Кроме того, выпускной канал 23 для продукта отделения соединен с испарительным резервуаром 3 для мгновенного испарения полимеризованного продукта реакции, а середина испарительного резервуара 3 снабжена резистивным проводом 31. Любое количество резистивных проводов 31 может быть установлено при условии обеспечения мгновенной перегонки полимеризованного продукта реакции. Испарительный резервуар имеет нижнюю часть, соединенную с очистителем 4 на молекулярном сите, и верхнюю часть, соединенную с конденсором 32.

[0039] В этом примере осуществления число резистивных проводов 31 равно единице, и испарительный резервуар 3 выполняет мгновенное испарение полимеризованного продукта реакции для разделения на водород, циркулирующий материал и поли-α-олефин. Водород и циркулирующий материал поступают в конденсор 32 через выпускной канал в верхней части для последующей обработки, а поли-α-олефин поступает в очиститель 4 на молекулярном сите через выпускной канал испарительного резервуара 3 в нижней части для выполнения процесса сушки. Трубопровод, между которым выпускной канал 23 для продукта отделения соединен с испарительным резервуаром 3, дополнительно снабжен редукционным клапаном и нагревателем, так что перед мгновенным испарением выполняется нагрев для повышения эффективности мгновенного испарения. Редукционный клапан предпочтительно представляет собой редукционный клапан мембранного типа. По сравнению с другими редукционными клапанами, редукционный клапан мембранного типа более чувствителен к давлению, а его точность выше ±1%. Циркулирующий материал включает сырье для альфа-олефина, галоидный катализатор и органический растворитель.

[0040] Кроме того, конденсор 32 соединен с резервуаром 33 для разделения газа и жидкости для сжижения конденсированного водорода и циркулирующего материала, а верхняя часть резервуара 33 для разделения газа и жидкости снабжена второй выпускной трубой 331 для выпуска водорода. Циркулирующий материал в жидком состоянии возвращается в первый генератор 111 межфазных поверхностей через соединительную циркуляционную трубу 332 в нижней части резервуара 33 для разделения газа и жидкости для рециркуляции, что увеличивает степень использования реакционного сырья. Циркуляционная труба 332 снабжена нагнетательным насосом.

[0041] Кроме того, очиститель 4 с молекулярным ситом соединен с испарительным резервуаром 3 для сушки поли-α-олефина. Верхняя часть очистителя 4 с молекулярным ситом снабжена клапаном 41 для регулирования поступающего количества поли-α-олефина.

[0042] В приведенном выше примере осуществления дополнительно имеется накопитель 5. Нижняя часть накопителя 5 соединена со накопительным контейнером 6 для сбора поли-α-олефина со дна накопителя в накопительный контейнер 6.

[0043] Рабочий процесс и принцип работы системы для проведения реакции получения поли-α-олефина согласно изобретению кратко описаны ниже.

[0044] Сырье для альфа-олефина, вводимое через впускное отверстие 113, и водород, галоидный катализатор и органический растворитель, вводимые через первый впускной канал 112, смешиваются в первом генераторе 111 межфазных поверхностей, диспергируются и разделяются на микропузырьки, затем диспергированные и разделенные микропузырьки полностью эмульгируются и подвергаются реакции полимеризации с образованием первого полимера. Первый полимер, галоидный катализатор, водород и органический растворитель вводятся во второй генератор 121 межфазных поверхностей, разделяются на микропузырьки вторым генератором 121 межфазных поверхностей и полностью эмульгируются, а затем вводятся во второй реактор 12 полимеризации для реакции полимеризации. Затем полимеризованные продукты реакции вводят в колонну 2 для удаления галогеноводорода, причем газообразный галогеноводород является побочным продуктом, образующимся в результате реакции катализатора с водородом, при этом газообразный галогеноводород отводят через первую выхлопную трубу 22 в верхней части колонны 2 для удаления галогеноводорода, и продукт реакции получения поли-α-олефина из выпускного канала в нижней части колонны для удаления галогеноводорода вводят в испарительный резервуар 3 для мгновенного испарения; испаренный водород и циркулирующие материалы вводят в конденсор 32 через выпускной канал в верхней части испарительного резервуара 3 для сжижения циркулирующих материалов, которые включают сырье для альфа-олефина, галоидный катализатор и органический растворитель. Водород и сжиженные циркулирующие материалы разделяются в резервуаре 33 для разделения газа и жидкости, при этом водород выпускается из второй выпускной трубы 331, расположенной в верхней части резервуара 33 для разделения газа и жидкости, сжиженные циркулирующие материалы вводятся в первый генератор 111 межфазной поверхностей через циркуляционную трубу 332 для рециркуляции, а продукт реакции получения поли-α-олефина вводят в очиститель 4 с молекулярным ситом через выпускной канал в нижней части испарительного резервуара 3 для удаления влаги. Поли-α-олефин с удаленной влагой вводят в накопительный контейнер 6 через накопитель 5. Тип галоидного катализатора не ограничен и может быть выбран из галогенида переходного металла группы VIB, оксида галогена и т. д.

[0045] Таким образом, для проведения реакции получения поли-α-олефина с увеличением межфазных поверхностей согласно изобретению вследствие размещения первого генератора 111 межфазных поверхностей вне первого реактора 11 полимеризации при размещении второго генератора 121 межфазных поверхностей во втором реакторе 12 полимеризации, с одной стороны, увеличивает площадь массообмена между материалом газовой фазы и жидкой фазы, обеспечивает более высокое использование газа, повышает эффективность реакции и снижает потребление энергии, а с другой стороны приводит к более равномерному смешиванию газовой и жидкой фаз, к более высокой однородности полученного поли-α-олефина и к улучшению качества продукта.

[0046] До сих пор специалисты в данной области техники понимали, что, хотя примеры осуществления изобретения были показаны и подробно описаны здесь, многочисленные другие примеры или модификации, согласующиеся с принципами изобретения, могут быть непосредственно определены или получены из раскрытия, без отхода от него, исходя из сущности и объема изобретения. Соответственно, следует понимать, что объем изобретения охватывает все такие другие примеры или модификации.

[0047] Приведенные выше описания являются только предпочтительными примерами осуществления настоящего изобретения и не предназначены для ограничения настоящего изобретения. Для специалистов в данной области техники настоящее изобретение может иметь различные модификации и изменения. Любая модификация, эквивалентная замена, усовершенствование и т.д., выполненные в духе и принципе настоящего изобретения, должны быть включены в объем охраны настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ ПРОВЕДЕНИЯ РЕАКЦИИ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА С УВЕЛИЧЕНИЕМ МИКРОПОВЕРХНОСТЕЙ С ИСПОЛЬЗОВАНИЕМ ПОЛИМЕРИЗАЦИИ В РАСТВОРЕ | 2020 |

|

RU2808489C1 |

| РЕАКЦИОННАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ БУТИРАЛЬДЕГИДА КАРБОНИЛИРОВАНИЕМ ПРОПИЛЕНА | 2021 |

|

RU2823300C1 |

| УЛУЧШЕННЫЕ РЕАКЦИОННАЯ СИСТЕМА С ВСТРОЕННЫМ СРЕДСТВОМ ДЛЯ СОЗДАНИЯ МЕЖФАЗНЫХ МИКРОПОВЕРХНОСТЕЙ И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ С ИСПОЛЬЗОВАНИЕМ ПАРАКСИЛОЛА | 2020 |

|

RU2760675C1 |

| УСТРОЙСТВО ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2015 |

|

RU2701923C2 |

| СИСТЕМА ОКИСЛЕНИЯ С УЛУЧШЕННЫМ СОЗДАНИЕМ МЕЖФАЗНЫХ МИКРОПОВЕРХНОСТЕЙ И СПОСОБ ОКИСЛЕНИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕРОКСИДА ВОДОРОДА | 2021 |

|

RU2837851C2 |

| СПОСОБ И СИСТЕМА, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА | 2020 |

|

RU2809919C2 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ПУТЕМ СОЕДИНЕНИЯ НАФТЫ И МЕТАНОЛА | 2022 |

|

RU2838959C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПРОПЕНА И C4 УГЛЕВОДОРОДА | 2016 |

|

RU2727699C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПРОПЕНА И C4 УГЛЕВОДОРОДА | 2016 |

|

RU2726483C1 |

| РЕАКТОР С ТУРБУЛЕНТНЫМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ, УСТРОЙСТВО И СПОСОБ, В КОТОРОМ ИСПОЛЬЗУЮТ КИСЛОРОДСОДЕРЖАЩЕЕ СОЕДИНЕНИЕ ДЛЯ ПРОИЗВОДСТВА ПРОПЕНА И C4 УГЛЕВОДОРОДА | 2016 |

|

RU2712274C1 |

Изобретение представляет систему для проведения реакции получения поли-α-олефина, которая содержит последовательно соединенные друг с другом первый реактор полимеризации (11) и второй реактор полимеризации (12), при этом имеется первый генератор межфазных поверхностей (111) для диспергирования сырья для α-олефина, галоидных катализаторов, водорода и органического растворителя и разделения их на микропузырьки, который расположен снаружи первого реактора полимеризации, и второй генератор межфазных поверхностей (121) для диспергирования первого полимера, галоидных катализаторов, водорода и органического растворителя и разделения их на микропузырьки, который расположен внутри второго реактора полимеризации. Нижняя часть второго реактора полимеризации снабжена выпускным отверстием (123), и выпускное отверстие соединено с колонной для удаления галогеноводорода (2). При этом система сконфигурирована с возможностью выполнения следующих функций: смешивание, диспергирование и разделение реакционного сырья, катализаторов и растворителей на микропузырьки для реакции полимеризации, затем удаление примесей и проведение мгновенного испарения и финальная сушка, температура реакции полимеризации составляет от 120 до 132°С, давление реакции полимеризации составляет от 1 до 1,2 МПа. Технический результат - увеличение площади массопереноса между газовой фазой и жидкофазным материалом, повышает эффективность реакции и снижает потребление энергии, а с другой стороны, приводит к более высокой однородности поли-α-олефина и улучшению качества продукта. 1 ил.

Система для проведения реакции получения поли-α-олефина, содержащая:

последовательно соединенные друг с другом первый реактор полимеризации и второй реактор полимеризации, при этом имеется первый генератор межфазных поверхностей для диспергирования сырья для α-олефина, галоидных катализаторов, водорода и органического растворителя и разделения их на микропузырьки, который расположен снаружи первого реактора полимеризации, и второй генератор межфазных поверхностей для диспергирования первого полимера, галоидных катализаторов, водорода и органического растворителя и разделения их на микропузырьки, который расположен внутри второго реактора полимеризации;

нижняя часть второго реактора полимеризации снабжена выпускным отверстием, и выпускное отверстие соединено с колонной для удаления галогеноводорода для удаления побочных продуктов, образующихся во время реакции катализатора и водорода; колонна для удаления галогеноводорода имеет верхнюю часть, снабженную первой выпускной трубой для выпуска газообразного галогеноводорода, и имеет нижнюю часть, снабженную выпускным каналом для продукта разделения для выпуска продукта реакции получения поли-α-олефина;

выпускной канал для продукта разделения соединен с испарительным резервуаром для мгновенной очистки и разделения продукта реакции получения поли-α-олефина, так что отделенный водород и циркулирующий материал удаляются из верхней части испарителя, а отделенный поли-α-олефин выгружается из нижней части испарителя и направляется в очиститель на молекулярных ситах для удаления влаги из поли-α-олефина,

первая боковая стенка первого генератора межфазных поверхностей снабжена загрузочным отверстием для введения сырья для получения α-олефина, а вторая боковая стенка первого генератора межфазных поверхностей соединена с первым реактором полимеризации; нижняя часть первого генератора межфазных поверхностей дополнительно снабжена первым впускным каналом, и первый впускной канал выполнен с возможностью использоваться для введения галоидных катализаторов, водорода и органического растворителя,

верхняя часть второго генератора межфазных поверхностей снабжена вторым впускным каналом для введения галоидных катализаторов, водорода и органического растворителя, второй генератор межфазных поверхностей соединен с одним концом трубопровода циркуляции жидкой фазы, а другой конец трубопровода циркуляции жидкой фазы соединен с боковой стенкой второго реактора полимеризации,

верхняя часть испарительного резервуара соединена с конденсатором для сжижения циркулирующего материала,

конденсатор соединен с боковой стенкой резервуара для разделения газа и жидкости, а верхняя часть резервуара для разделения газа и жидкости снабжена второй выпускной трубой для выпуска водорода; выпускной канал нижней части резервуара для разделения газа и жидкости соединен с циркуляционным трубопроводом для циркуляции циркулирующего материала в первый генератор межфазных поверхностей, и циркуляционный трубопровод снабжен нагнетательным насосом,

очиститель на молекулярном сите соединен с накопителем для сбора поли-α-олефина, а накопитель соединен с накопительным контейнером,

при этом система сконфигурирована с возможностью выполнения следующих функций: смешивание, диспергирование и разделение реакционного сырья, катализаторов и растворителей на микропузырьки для реакции полимеризации, затем удаление примесей и проведение мгновенного испарения и финальная сушка,

температура реакции полимеризации составляет от 120 до 132°С,

давление реакции полимеризации составляет от 1 до 1,2 МПа.

| CN 101613426 B, 19.01.2011 | |||

| Устройство для закалки изделий с круглым сечением | 1930 |

|

SU24431A1 |

| CN 210176791 U, 24.03.2020 | |||

| CN 1863827 A, 15.11.2006 | |||

| CN 108559010 A, 21.09.2018 | |||

| Форма выполнения духовки, обогреваемой примусом с несколькими концентрическими кожухами | 1929 |

|

SU19753A1 |

| Нагревательный прибор | 1926 |

|

SU7457A1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ ПРИ ФАЗОВЫХ ПЕРЕХОДАХ СВЕРХКРИТИЧЕСКИХ ФЛЮИДОВ И УСТРОЙСТВО ДЛЯ ЕГО ПРОВЕДЕНИЯ | 2009 |

|

RU2405001C2 |

Авторы

Даты

2024-03-11—Публикация

2020-06-18—Подача