Область техники

[0001] Изобретение относится к области получения полиэтилена, в частности к системе для проведения реакции получения полиэтилена с увеличением микроповерхностей с использованием полимеризации в растворе.

УРОВЕНЬ ТЕХНИКИ

[0002] В настоящее время полиэтилен представляет собой термопластичный полимер, полученный полимеризацией этилена. В промышленности полиэтилен также включает сополимер этилена и небольшое количество α-олефинов. Полиэтилен не имеет запаха, не токсичен и на ощупь напоминает воск, обладает отличной стойкостью к низким температурам, имеет минимальную температуру использования от -100°C до 70°C, обладает хорошей химической стабильностью, может противостоять эрозии большинства кислот и оснований, нерастворим в обычном растворителе при комнатной температуре, имеет небольшое водопоглощение и обладает хорошими электроизоляционными свойствами. В течение десятилетий созданы двадцать технологических маршрутов для производства полиэтилена, и различные технологические методы можно разделить в зависимости от типа полимеризации на процесс в растворе, процесс в суспензии (также называемый процессом с растворителем), объемный процесс, газофазный процесс и комбинированный объемный и газофазный процесс.

[0003] В настоящее время полимеризация в растворе в основном используется для производства полипропиленовых тканых мешков со специальной лентой, имеющих более низкий модуль упругости и более высокую ударную вязкость по сравнению с полипропиленовыми ткаными мешками, изготовленными суспензионным способом. В полимеризации в растворе в качестве реактора полимеризации обычно используют реактор с мешалкой, котловой реактор, трубчатый реактор и башенный реактор. Однако площадь поверхности раздела и коэффициент массопереноса, обеспечиваемые растворным процессом, ограничены, а коэффициент использования газа низок, поэтому эффективность реакции относительно низка. Следовательно, относительно трудно получить улучшение реакционной способности, тем самым влияя на общую эффективность реакции. Кроме того, поскольку смешивание между газовой и жидкой фазами и двумя жидкими фазами не является однородным, молекулярно-массовое распределение также не является однородным, и полученный полиэтилен не имеет высокой однородности, что влияет на качество продукта.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] Ввиду этого настоящее изобретение предлагает систему для проведения реакции получения полиэтилена с увеличением микроповерхностей с использованием полимеризации в растворе и способ. Первая задача настоящего изобретения состоит в том, чтобы создать систему для проведения реакции получения полиэтилена с увеличением микроповерхностей с использованием полимеризации в растворе. В системе для проведения реакции с увеличением микроповерхностей генератор межфазных микроповерхностей расположен на реакторе предварительной полимеризации, а другой генератор межфазных микроповерхностей расположен на реакторе полимеризации. С одной стороны, область массопереноса между веществами в газовой фазе и жидкой фазе увеличивается, эффективность реакции повышается, а потребление энергии снижается. С другой стороны, газожидкостная смесь более однородна, а полученный полиэтилен имеет более высокую однородность, тем самым улучшая качество продукта.

[0005] Вторая задача настоящего изобретения состоит в том, чтобы предложить способ получения полиэтилена с использованием полимеризации в растворе путем применения вышеупомянутой системы для проведения реакции с увеличением микроповерхностей, чтобы получить продукт реакции получения полиэтилена хорошего качества и с высоким выходом.

[0006] Для решения вышеуказанных задач настоящего изобретения специально приняты следующие технические схемы.

[0007] В настоящем изобретении предлагается система для проведения реакции получения полиэтилена с увеличением микроповерхностей с использованием полимеризации в растворе, которая содержит реактор предварительной полимеризации и реактор полимеризации, соединенные последовательно, а также устройство циркуляционной сушки полиэтилена, удаляющее остаточную влагу из материала, при этом реактор предварительной полимеризации снабжен генератором межфазных микроповерхностей при предварительной полимеризации для диспергирования и разделения материала на микропузырьки, и реактор полимеризации снабжен генератором межфазных микроповерхностей для диспергирования и разделения материала на микропузырьки. Выпускной канал для продукта реакции полимеризации расположен на дне реактора полимеризации, и выпускной канал для продукта реакции полимеризации соединен с испарительным резервуаром для мгновенного испарения продукта реакции полимеризации; нижний выпускной канал испарительного резервуара для выпуска продукта реакции получения полиэтилена расположен на дне испарительного резервуара; нижний выпускной канал испарительного резервуара соединен с десольватационной колонной для удаления растворителей и примесей из продукта реакции получения полиэтилена, внутри десольватационной колонны расположен генератор межфазных микроповерхностей азота для диспергирования и разделения высокотемпературного азота на микропузырьки, выпускной канал для продукта расположен на боковой стенке десольватационной колонны, и выпускной канал для продукта соединен с пропарочным резервуаром для разложения катализатора, имеющегося в полимере, выпускной канал для материала расположен на боковой стенке пропарочного резервуара, и выпускной канал для материала соединен с водяным фильтром для предварительного удаления влаги из материала. Устройство циркуляционной сушки полиэтилена содержит сушильную камеру, воздушный насос, электронагреватель и циркуляционную трубу, впускной канал и выпускной канал циркуляционной трубы соответственно соединены с верхней частью сушильной камеры, газовый насос и электротермический нагреватель последовательно расположены на циркуляционной трубе в направлении впускного канала циркуляционной трубы, а водяной фильтр соединен с сушильной камерой.

[0008] Кроме того, на циркуляционной трубе дополнительно расположен буферный резервуар для обеспечения стабильного расхода циркулирующего газа по трубопроводу, причем буферный резервуар расположен рядом с выпускным каналом циркуляционной трубы.

[0009] Кроме того, циркуляционная труба соединена с выпускным патрубком, на одной стороне выпускного патрубка расположена труба сброса давления, а на трубе сброса давления расположен клапан сброса давления.

[0010] Кроме того, сушильная камера соединена с накопителем, накопитель используется для сбора полиэтилена, и накопитель соединен с накопительным резервуаром.

[0011] Кроме того, выпускной канал для газовой фазы расположен в верхней части испарительного резервуара, так что материал из выпускного канала для газовой фазы может быть введен в колонну предварительной промывки для промывки и удаления примесей.

[0012] Кроме того, выпускной канал для порошка полиэтилена расположен на дне колонны предварительной промывки, и выпускной канал для порошка полиэтилена соединен с рукавным фильтром для отделения порошка полиэтилена.

[0013] Кроме того, выпускной канал для смеси соединен с пропарочным резервуаром для отфильтровывания порошка полиэтилена, поступающего в пропарочный резервуар.

[0014] Кроме того, сушильная камера и циркуляционная труба заполнены инертным газом.

[0015] Способ проведения реакции получения полиэтилена с увеличением микроповерхностей с использованием полимеризации в растворе включает следующие стадии:

[0016] после того, как этилен диспергирован и разделен на микропузырьки, проводят реакцию предварительной полимеризации в присутствии катализатора с получением форполимера;

[0017] полимеризация форполимера с этиленом и водородом, которые диспергированы и разделены на микропузырьки, с получением продукта; а также

[0018] выполнение испарения, промывки и удаления примесей, удаления растворителей и примесей, пропаривания, сцеживания воды и сушки продукта.

[0019] Кроме того, температура реакции полимеризации составляет от 130 до 145°С, а давление реакции полимеризации составляет от 2 до 2,5 МПа.

[0020] Специалисту в данной области техники может быть понятно, что генератор межфазных микроповерхностей, используемый в настоящем изобретении, воплощен в предшествующих патентах тех же изобретателей, таких как патенты с номерами заявок CN201610641119.6, CN201610641251.7, CN201710766435.0, CN106187660, CN105903425 A, CN109437390 A, CN205831217 U и CN207581700 U. Конкретная структура продукта и принцип работы генератора микропузырьков (т.е. генератора межфазных микроповерхностей) подробно описаны в более раннем патенте CN 20161064119.6, причем эта публикация раскрывает, что «генератор микропузырьков содержит корпус и вторичный разделяющий элемент, в корпусе предусмотрена полость, на корпусе на первом и втором торцах предусмотрен вход, сообщающийся с полостью, противоположные друг другу полости открыты, а площадь поперечного сечения полости уменьшается от середины полости к первому и второму краям полости; вторичный разделяющий элемент предусмотрен по крайней мере на одном из первого и второго краев полости, часть вторичного разделяющего элемента предусмотрена в полости, кольцевой канал образован между вторичным разделяющим элементом и сквозными отверстиями, открытыми с двух концов полости; и генератор микропузырьков дополнительно содержит трубу впускного канала и трубу выпускного канала». Из конкретной конструкции, раскрытой в заявочном документе, можно определить, что конкретный принцип его работы заключается в следующем: жидкость тангенциально входит в генератор микропузырьков посредством трубы впускного канала для жидкости, а газ вращается и разделяется со сверхвысокой скоростью, так что пузырьки газа разбиваются на микропузырьки микронного размера, тем самым увеличивая площадь массообмена между жидкой фазой и газовой фазой. Кроме того, генератор микропузырьков в настоящем патенте является пневматическим генератором межфазных микроповерхностей.

[0021] Кроме того, в более раннем патенте 201610641251.7 раскрыто, что первичный измельчитель пузырьков имеет впускной канал для циркулирующей жидкости, впускной канал для циркулирующего газа и выпускной канал для газожидкостной смеси, а вторичный измельчитель пузырьков сообщен с впускным каналом для подачи с выпускного канала для газожидкостной смеси, что указывает на то, что измельчитель пузырьков нуждается в газожидкостной смеси для входа. Кроме того, из следующих рисунков можно определить, что первичный измельчитель пузырьков в основном использует циркулирующую жидкость в качестве движущей силы, и, таким образом, первичный измельчитель пузырьков относится к гидравлическому генератору межфазных микроповерхностей, а вторичный измельчитель пузырьков одновременно вводит газожидкостную смесь в эллипсоидальный вращающийся шар для вращения, тем самым обеспечивая разрушение пузырьков в процессе вращения, и поэтому вторичный измельчитель пузырьков фактически относится к генератору межфазных микроповерхностей газожидкостных связей. Фактически, либо гидравлический генератор межфазных микроповерхностей, либо газожидкостный генератор межфазных микроповерхностей является особой формой генератора межфазных микроповерхностей. Однако генератор межфазных микроповерхностей, используемый в настоящем изобретении, не ограничивается вышеупомянутыми формами, а конкретная структура измельчителя пузырьков, раскрытая в предыдущем патенте, представляет собой только одну форму генератора межфазных микроповерхностей по настоящему изобретению, которая может быть использована.

[0022] Кроме того, в более раннем патенте 201710766435.0 раскрывается, что «принцип действия измельчителя пузырьков заключается в высокоскоростной струе для достижения столкновения газов друг с другом», а также указывается, что измельчитель пузырьков может использоваться в реакторе с увеличением межфазных микроповерхностей, чтобы доказать корреляцию между измельчителем пузырьков и генератором межфазных микроповерхностей. Кроме того, в более раннем патенте CN 106187660 также содержится соответствующее описание конкретной конструкции измельчителя пузырьков. Подробнее см. абзацы [0031]-[0041] в описании и на чертеже, конкретный принцип работы измельчителя пузырьков S-2 подробно описан выше. Верхняя часть измельчителя пузырьков является впускным каналом для жидкости, его боковая поверхность является впускным каналом для газа, а жидкая фаза, поступающая сверху, обеспечивает мощность закручивания, чтобы добиться эффекта разделения на сверхмелкие пузырьки. На рисунке также можно определить, что измельчитель пузырьков имеет коническую структуру, а диаметр верхней части больше, чем нижней части, и мощность закручивания также может быть лучше обеспечена для жидкой фазы.

[0023] Поскольку генератор межфазных микроповерхностей был только что разработан на ранней стадии предшествующей патентной заявки, на ранней стадии он назывался генератором микропузырьков (CN201610641119.6) и измельчителем пузырьков (201710766435.0). В связи с непрерывным технологическим усовершенствованием генератор межфазных микроповерхностей назван позже, и генератор межфазных микроповерхностей в настоящем изобретении эквивалентен предыдущему генератору микропузырьков, измельчителю пузырьков и т.д., но их названия другие.

[0024] В заключение, генератор межфазных микроповерхностей по настоящему изобретению относится к предшествующему уровню техники. Хотя некоторые измельчители пузырьков относятся к типу пневматических измельчителей пузырьков, некоторые измельчители пузырьков относятся к типу гидравлических измельчителей пузырьков, а некоторые измельчители пузырьков относятся к типу газожидкостных измельчителей пузырьков, разница между этими типами в основном выбираются в зависимости от различных условий эксплуатации. Кроме того, что касается соединения между генератором межфазных микроповерхностей и реактором и другими устройствами, генератор межфазных микроповерхностей содержит структуры соединения и позиции соединения, которые определяются в соответствии со структурой генератора межфазных микроповерхностей и не ограничены этим.

[0025] По сравнению с уровнем техники технический результат настоящего изобретения заключаются в следующем: в системе для проведения реакции получения полиэтилена с увеличением микроповерхностей с использованием полимеризации в растворе по настоящему изобретению генератор межфазных микроповерхностей расположен в реакторе предварительной полимеризации, и генератор межфазных микроповерхностей расположен в реакторе полимеризации, с одной стороны, увеличивается площадь массообмена между материалами газовой фазы и жидкой фазы, повышается эффективность реакции и снижается потребление энергии; с другой стороны, газожидкостная смесь более однородна, а полученный полиэтилен имеет более высокую однородность, что улучшает качество продукта.

Краткое описание чертежей

[0026] Из приведенного ниже подробного описания предпочтительных вариантов осуществления специалистам в данной области техники очевидны различные другие преимущества и выгоды. Чертежи используются только с целью иллюстрации предпочтительных примеров осуществления и не рассматриваются как ограничение изобретения. Кроме того, на всех чертежах одни и те же ссылочные позиции используются для обозначения одних и тех же компонентов.

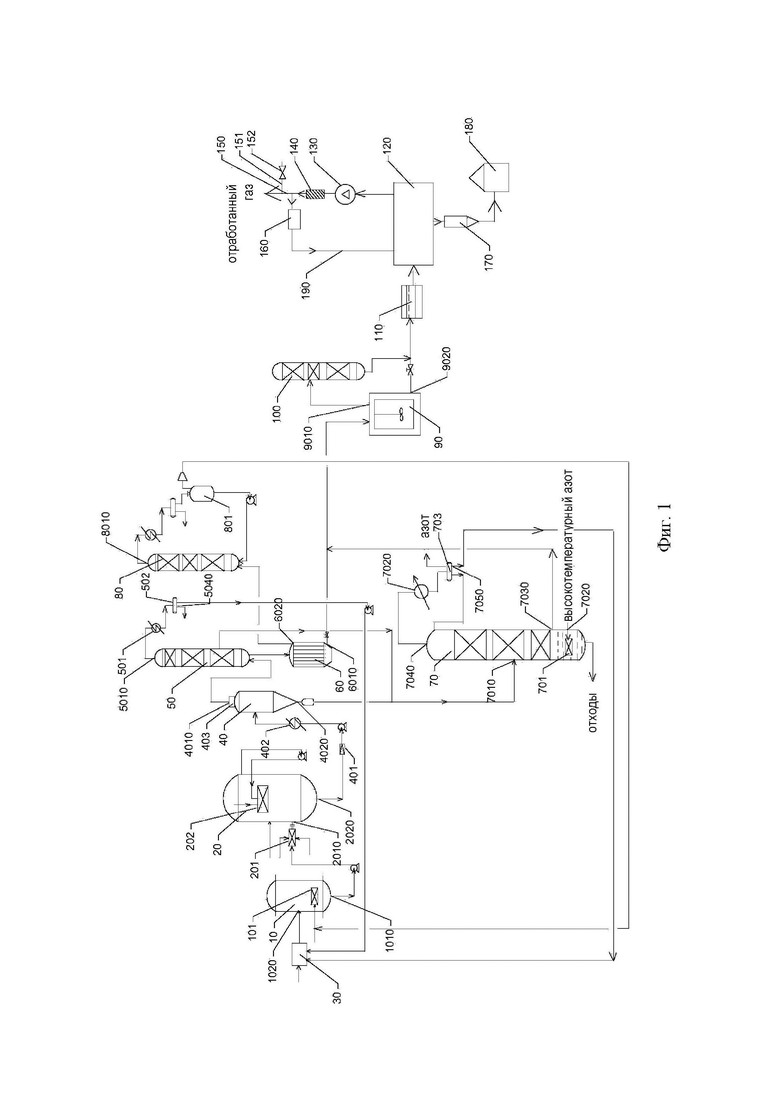

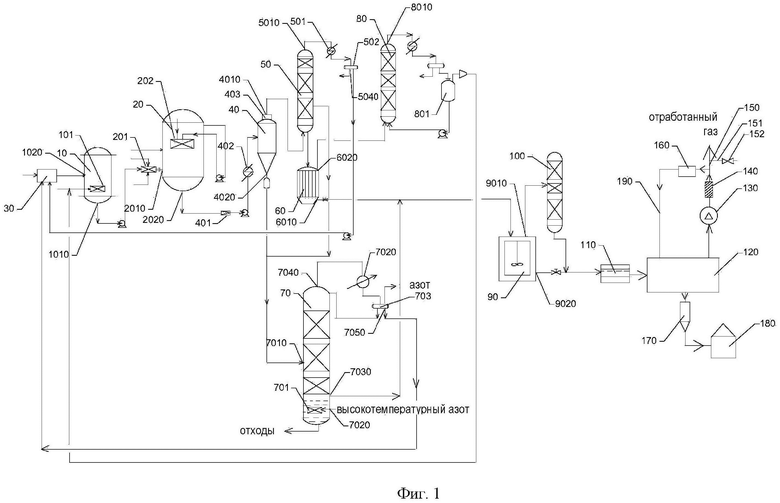

[0027] Фиг. 1 представляет собой структурную схему системы для проведения реакции получения полиэтилена с использованием полимеризации в растворе согласно настоящему изобретению.

Подробное описание

[0028] Чтобы сделать задачу и преимущества изобретения более ясными, изобретение будет дополнительно раскрыто с вариантами осуществления. Следует понимать, что конкретные примеры осуществления, упомянутые здесь, использованы только для пояснения изобретения, а не для его ограничения.

[0029] Далее иллюстративные примеры осуществления настоящего изобретения будут описаны более подробно со ссылкой на прилагаемые чертежи. Хотя на чертежах показаны примеры осуществления настоящего изобретения, следует понимать, что настоящее изобретение может быть реализовано в различных формах и не должно ограничиваться примерами осуществления, изложенными в настоящем документе. Наоборот, эти примеры осуществления предоставлены для обеспечения более полного понимания настоящего изобретения и полной передачи объема настоящего изобретения специалистам в данной области техники. Следует отметить, что примеры осуществления настоящего изобретения и признаки могут быть объединены друг с другом, если нет противоречий. Далее настоящее изобретение будет подробно описано со ссылкой на чертежи и примеры осуществления.

[0030] Следует понимать, что в описании изобретения ориентации или взаимосвязи положений, обозначенные терминами верхний, нижний, передний, задний, левый, правый, внутри, снаружи и т.п., являются ориентациями или взаимосвязями положений, основанными на направлении или отношения положения, показанные на чертежах, которые предназначены только для простоты описания, а не указывают или подразумевают, что устройство или элемент должны иметь определенную ориентацию, быть сконструированы и работать в определенной ориентации, и поэтому не могут быть поняты как ограничение изобретение. Кроме того, термины «первый», «второй» и «третий» используются только в описательных целях и не могут пониматься как указывающие или подразумевающие относительную важность.

[0031] Далее следует также отметить, что в описании изобретения термины «монтаж», «соединенный» и «соединение» следует понимать широко, например, может быть неразъемным соединением, а также может быть разъемным соединением или неразъемным соединением. связь; может быть механическое соединение, а также может быть электрическое соединение; а может быть прямой связью, также может быть опосредованной связью через посредника, а также может быть связью внутренностей двух компонентов. Специалисты в данной области техники могут понять конкретное значение терминов в изобретении в соответствии с конкретными обстоятельствами.

[0032] Для более ясного пояснения технических схем настоящего изобретения нижеследующее описание будет дано в форме конкретных вариантов осуществления.

[0033] Пример осуществления

На фиг. 1 показана система для проведения реакции получения полиэтилена с использованием полимеризации в растворе согласно примеру осуществления настоящего изобретения. Система для проведения реакции содержит реактор 10 предварительной полимеризации и реактор 20 полимеризации, а также устройство циркуляционной сушки полиэтилена для удаления остаточной влаги из материала. Генератор 101 межфазных микроповерхностей для предварительной полимеризации для диспергирования и разделения материала на мелкие капли расположен внутри реактора 10 предварительной полимеризации. Поверхность стенки реактора 10 предварительной полимеризации, через которую проходит трубопровод подачи этилена, соединена с генератором 101 межфазных микроповерхностей для введения этилена в генератор межфазных микроповерхностей предварительной полимеризации. Реактор 20 полимеризации снабжен генератором межфазных микроповерхностей для диспергирования раздробленных материалов на мелкие капли.

[0034] Следует подчеркнуть, что генератор межфазных микроповерхностей содержит первый генератор 201 межфазных микроповерхностей и второй генератор 202 межфазных микроповерхностей, причем первый генератор 201 межфазных микроповерхностей расположен вне реактора 20 полимеризации, второй генератор 202 межфазных микроповерхностей расположен внутри реактора 20 полимеризации, первый генератор 201 межфазных микроповерхностей установлен на входе в реактор 20 полимеризации для получения форполимера. В частности, выпускной канал 1010 для форполимера расположен на дне реактора 10 предварительной полимеризации, а впускной канал 2010 для сырья расположен на боковой стенке реактора 20 полимеризации. Один конец первого генератора 201 межфазных микроповерхностей соединен с впускным каналом 2010 для сырья, а другой конец первого генератора межфазных микроповерхностей соединен с выпускным каналом 1010 для форполимера. Второй генератор 202 межфазных микроповерхностей соединен с трубопроводом газовой фазы для извлечения газа над уровнем жидкости реактора 20 полимеризации и трубопроводом циркуляции жидкой фазы для повышения мощности второго генератора 202 межфазных микроповерхностей. Один конец трубопровода циркуляции жидкой фазы соединен с боковой стенкой реактора 20 полимеризации, а другой конец трубопровода циркуляции жидкой фазы соединен с вторым генератором 202 межфазных микроповерхностей.

[0035] В этом примере осуществления изобретения впускной канал 1020 для смешанного растворителя расположен на боковой стенке реактора 10 предварительной полимеризации, впускной канал 1020 для смешанного растворителя соединен с резервуаром 30 для предварительного смешивания, и резервуар 30 для предварительного смешивания используется для предварительного смешивания материала, катализатора и растворителя. Посредством предварительного смешивания реакционный материал, катализатор и растворитель можно смешать до однородности, и активируется реакционный центр катализатора. Внутри резервуара 30 для предварительного смешивания расположен автоматический механизм перемешивания, и смесь смешивается более однородно за счет дополнительного перемешивания.

[0036] Кроме того, выпускной канал 2020 для продукта реакции полимеризации расположен на дне полимерного реактора 20, и выпускной канал 2020 для продукта реакции полимеризации соединен с испарительным резервуаром 40 для мгновенного испарения продукта реакции полимеризации. Трубопровод, соединяющий выпускной канал 2020 для продукта реакции полимеризации с испарительным резервуаром 40, снабжен последовательно расположенными клапаном 401 сброса давления и нагревателем 402. Перед испарением выполняется нагрев, тем самым повышается эффективность мгновенного испарения. Клапан 401 сброса давления предпочтительно представляет собой тонкопленочный предохранительный клапан. По сравнению с другими предохранительными клапанами мембрана тонкопленочного предохранительного клапана более чувствительна к давлению и имеет точность до ± 1%.

[0037] В частности, мощный сепаратор 403 расположен в верхней части испарительного резервуара 40 для отделения полиэтиленового порошка от материала газовой фазы, насколько это возможно. Поскольку газ, перерабатываемый в верхней части испарительного резервуара 40, необходимо рециркулировать и использовать, а унос порошка, насколько это возможно, незначителен или отсутствует, на выходе в верхней части испарительного резервуара 40 расположен мощный сепаратор 403, поэтому что большая часть порошка может оставаться в испарительном резервуаре 40, тем самым повышая эффективность разделения испарительного резервуара 40.

[0038] Кроме того, дополнительно нижний выпускной канал 4020 испарительного резервуара для выпуска продукта реакции получения полиэтилена расположен на дне испарительного резервуара 40, выпускной канал 4010 для газовой фазы расположен в верхней части испарительного резервуара 40, и материал, выходящий из выпускного канала 4010 газовой фазы, вводится в колонну 50 предварительной промывки для промывки и удаления примесей. В частности, выпускной канал 5010 для этилена в газовой фазе расположен в верхней части башни 50 предварительной промывки, а выпускной канал 5010 для этилена в газовой фазе последовательно соединен со вторым конденсором 501 и вторым резервуаром 502 для хранения конденсата. Второй резервуар 502 для хранения конденсата соединен с резервуаром 30 для предварительного смешивания для повторного использования этилена. Этилен в газовой фазе, выходящий из верхней части колонны 50 предварительной промывки, охлаждается вторым конденсором 501 и затем поступает во второй резервуар 502 для хранения конденсата. Производственная линия расположена на одной стороне дна второго резервуара 502 для хранения конденсата. Так как в газовую фазу этилена входит некоторое количество этана, а этан является инертным компонентом, не участвующим в реакции, то после многократного извлечения и накопления количество этана будет становиться все больше и больше. Следовательно, оставшийся этилен необходимо постоянно исключать и повторно возвращать в резервуар 30 для предварительного смешивания для повторного использования после охлаждения, тем самым экономя ресурсы. Соответственно выпускной канал 5040 для экстракции расположен на дне второго резервуара 502 для хранения конденсата, а выпускной канал для раствора полиэтилена расположен на боковой стенке колонны 50 предварительной промывки. Выпускной канал для порошка полиэтилена расположен на дне колонны 50 предварительной промывки. Выпускной канал для порошка полиэтилена соединен с рукавным фильтром 60 для отделения порошка полиэтилена.

[0039] В частности, выпускной канал 6010 для смеси расположен в нижней части рукавного фильтра 60, а второй выпускной канал 6020 для паров расположен в верхней части рукавного фильтра. Второй выпускной канал 6020 соединен с нижней частью колонны 80 для промывки этилена низкого давления для извлечения этилена в газовой фазе. Третий выпускной канал 8010 для паров расположен в верхней части колонны 80 для промывки этилена низкого давления. Сепаратор 801 тумана соединен с выпускным каналом 8010 для паров для удаления примесей из извлеченного этилена в газовой фазе. Этилен в газовой фазе из верхней части сепаратора 801 тумана возвращается в генератор 101 межфазных микроповерхностей для предварительной полимеризации для повторного использования.

[0040] В этот пример осуществления изобретения дополнительно включена десольватационная колонна 70. Десольватационная колонна 70 используется для удаления сольватов и примесей из продукта реакции получения полиэтилена. Впускной канал 7010 для полиэтилена расположен в середине десольватационной колонны 70. Впускной канал 7010 для полиэтилена соединен как с нижним выпускным каналом 4020 испарительного резервуара, так и с выпускным каналом для раствора полиэтилена для слияния материала двустороннего трубопровода, а затем для подачи в десольватационную колонну 70 для удаления растворителей и примесей. Генератор 701 межфазных микроповерхностей азота для диспергирования микропузырьков, разделенных на высокотемпературный азот, расположен внутри десольватационной колонны 70. Впускной канал 7020 для газа расположен на боковой стенке десольватационной колонны 70. Впускной канал 7020 для газа соединен с генератором 701 межфазных микроповерхностей азота посредством трубопровода для подачи высокотемпературного азота в генератор 701 межфазных микроповерхностей азота.

[0041] Кроме того, выпускной канал 7040 для растворителя с низкой температурой кипения расположен в верхней части десольватационной колонны 70. Выпускной канал 7040 для растворителя с низкой температурой кипения соединен последовательно с первым конденсором и первым резервуаром 703 для хранения конденсата. Выпускной канал для жидкости обратного потока расположен в нижней части первого резервуара 703 для хранения конденсата, и выпускной канал для жидкости обратного потока соединен с верхней частью десольватационной колонны 70 для обратного потока в верхней части колонны. Выпускной канал 7050 для конденсата также расположен на дне первого резервуара 703 для хранения конденсата. Выпускной канал 7050 для конденсата соединен с нижней частью резервуара 30 для предварительного смешивания для повторного использования сконденсированного растворителя. Выпускной канал для газообразного азота дополнительно расположен в верхней части первого резервуара 703 для хранения жидкого конденсата для извлечения азота. Выпускной канал для остатка дополнительно расположен в нижней части десольватационной колонны для выпуска небольших количеств растворителей с высокой температурой кипения и катализатора.

[0042] В этом примере осуществления изобретения выпускной канал 7030 для продукта расположен на боковой стенке десольватационной колонны 70 для обезвоживания полиэтилена, выходящего после удаления примесей. Выпускной канал 7030 для продукта и выпускной канал 6010 для смеси соединены с пропарочным резервуаром 90 для отделения катализатора от полимера. В частности, первый выпускной канал 9010 для паров дополнительно расположен в верхней части пропарочного резервуара 90. Газ, выходящий из первого выпускного канала 9010 для паров, поступает в колонну 100 для промывки полиэтилена для извлечения небольших количеств полиэтиленового порошка, уносимого паром.

[0043] Кроме того, выпускной канал 9020 для материала расположен на боковой стенке пропарочного резервуара 90. Выпускной канал 9020 для материала соединен с сетчатым фильтром 110 для воды для предварительного удаления воды. Сетчатый фильтр 110 для воды подсоединен к нижней части колонны 100 для промывки полиэтилена и используется для слияния и агрегации порошка полиэтилена, смытого со дна колонны 100 для промывки полиэтилена, и полиэтилена, выходящего из выпускного канала 9020 для материала, а затем поступающего в сетчатый фильтр 110 для воды для предварительного удаления воды. Сетчатый фильтр 110 для воды соединен с устройством циркуляционной сушки полиэтилена для удаления остаточной влаги из материала.

[0044] В частности, устройство циркуляционной сушки полиэтилена содержит сушильную камеру 120, газовый насос 130, электротермический нагреватель 140 и циркуляционную трубу 190. Впускной канал и выпускной канал циркуляционной трубы 190 соответственно соединены с верхней частью сушильной камеры 120, газовый насос 130 и электротермический нагреватель 140 расположены на циркуляционной трубе 190 последовательно в направлении входа в циркуляционную трубу 190. Водяной фильтр 110 соединен с сушильной камерой 120. Циркуляционная труба 190 дополнительно снабжен буферным резервуаром 160 для обеспечения стабильного расхода циркуляционного воздуха на трубопроводе. Буферный резервуар 160 расположен рядом с выпускным каналом циркуляционной трубы 190. Выпускной коллектор 150 соединен с циркуляционной трубой 190. Труба 151 сброса давления расположена на одной стороне выпускного коллектора 150. Клапан 152 сброса давления расположен на трубе 151 сброса давления.

[0045] В приведенном выше примере осуществления изобретения дополнительно имеется накопитель 170. Накопитель 170 соединен с дном сушильного ящика для сбора полиэтилена; и нижняя часть нпакопителя 170 соединена с накопительным резервуаром 180 для полиэтилена, который из нижней части накопителя поступает в накопительный резервуар 180 для сбора. Процесс и принцип работы системы для проведения реакции для получения полиэтилена с использованием процесса в растворе по настоящему изобретению кратко описаны ниже.

[0046] Сначала материал, катализатор и растворитель предварительно смешивают в резервуаре 30 для предварительного смешивания, а затем вводят в реактор 10 предварительной полимеризации, а газообразный этилен вводят в генератор 101 межфазных микроповерхностей для предварительной полимеризации и диспергируют и разделяют на мелкие капли, а диспергированный и раздробленный этилен и предварительную смесь полностью эмульгируют и затем подвергают реакции предварительной полимеризации с получением форполимера. Форполимер вводят в первый генератор 201 межфазных микроповерхностей, достаточно эмульгируют с этиленом и водородом, вводимыми одновременно, и затем вводят в реактор 20 полимеризации для полимеризации. Реакция полимеризации протекает в реакторе 20 полимеризации при температуре от 130 до 145°С и давлении от 2 до 2,5 МПа. Затем продукт полимеризации поступает в испарительный резервуар 40 для мгновенного испарения и удаления примесей. Газовая фаза из верхней части испарительного резервуара 40 поступает в колонну 50 предварительной промывки для промывки и удаления примесей. Этилен в газовой фазе из верхней части колонны 50 предварительной промывки конденсируется и затем возвращается в резервуар 30 для предварительного смешивания с целью повторного использования. Раствор полиэтилена, отбираемый с боковой стенки колонны 50 предварительной промывки, и вязкая жидкость со дна испарительного резервуара 40 собираются и затем вводятся в десольватационную колонну 70 для удаления растворителей и примесей; полиэтиленовый порошок в нижней части колонны 50 предварительной промывки поступает в рукавный фильтр 60 для фильтрации с получением полиэтиленового порошка. Полиэтилен, выходящий из боковой стенки десольватационной колонны 70, и полиэтиленовый порошок объединяют и затем вводят в пропарочный резервуар 90 для пропаривания. Пропаренный продукт подается в колонну 100 для промывки полиэтилена, затем поступает в сетчатый фильтр 110 для воды для удаления оставшейся воды, затем подается к устройству циркуляционной сушки полиэтилена для удаления оставшейся воды в материале; и полученный полиэтилен после удаления воды поступает в накопитель 170, а затем в накопительный резервуар 180.

[0047] Таким образом, в системе для проведения реакции с увеличением межфазных микроповерхностей для получения полиэтилена с использованием процесса в растворе по настоящему изобретению генератор межфазных микроповерхностей расположен в реакторе предварительной полимеризации, а генератор межфазных микроповерхностей расположен в реакторе полимеризации. С одной стороны, увеличивается площадь массообмена между материалами в газовой фазе и жидкой фазе, повышается эффективность реакции и снижается потребление энергии. С другой стороны, газожидкостная смесь становится более однородна, а полученный полиэтилен имеет более высокую однородность, что улучшает качество продукта.

[0048] Техническое решение изобретения было описано выше в сочетании с предпочтительными примерами осуществления, показанными на чертежах. Однако специалистам в данной области легко понять, что объем охраны изобретения, очевидно, не ограничивается этими конкретными примерами осуществления. Без отступления от принципа изобретения специалисты в данной области техники могут вносить эквивалентные изменения или замены в соответствующие технические признаки, которые входят в объем охраны изобретения. Вышеизложенное является лишь предпочтительными примерами осуществления изобретения, а не ограничениями изобретения. Специалисты в данной области техники могут вносить различные модификации и изменения в изобретение. Любая модификация, эквивалентная замена, усовершенствование и т.п., выполненные в духе и принципе изобретения, должны быть включены в объем охраны изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ ПРОВЕДЕНИЯ РЕАКЦИИ ПОЛУЧЕНИЯ ПОЛИ α-ОЛЕФИНА | 2020 |

|

RU2815103C1 |

| РЕАКЦИОННАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ БУТИРАЛЬДЕГИДА КАРБОНИЛИРОВАНИЕМ ПРОПИЛЕНА | 2021 |

|

RU2823300C1 |

| УЛУЧШЕННЫЕ РЕАКЦИОННАЯ СИСТЕМА С ВСТРОЕННЫМ СРЕДСТВОМ ДЛЯ СОЗДАНИЯ МЕЖФАЗНЫХ МИКРОПОВЕРХНОСТЕЙ И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ С ИСПОЛЬЗОВАНИЕМ ПАРАКСИЛОЛА | 2020 |

|

RU2760675C1 |

| СИСТЕМА ОКИСЛЕНИЯ С УЛУЧШЕННЫМ СОЗДАНИЕМ МЕЖФАЗНЫХ МИКРОПОВЕРХНОСТЕЙ И СПОСОБ ОКИСЛЕНИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕРОКСИДА ВОДОРОДА | 2021 |

|

RU2837851C2 |

| УСТРОЙСТВО ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2015 |

|

RU2701923C2 |

| МНОГОРЕАКТОРНАЯ И МНОГОЗОНАЛЬНАЯ ПОЛИМЕРИЗАЦИЯ ПОЛИОЛЕФИНА | 2019 |

|

RU2781189C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСУШЕННОГО ПОРОШКА | 2017 |

|

RU2673556C1 |

| ГАЗОФАЗНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ЭТИЛЕНА | 2019 |

|

RU2770427C1 |

| РЕАКТОР С ТУРБУЛЕНТНЫМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ, УСТРОЙСТВО И СПОСОБ, В КОТОРОМ ИСПОЛЬЗУЮТ КИСЛОРОДСОДЕРЖАЩЕЕ СОЕДИНЕНИЕ ДЛЯ ПРОИЗВОДСТВА ПРОПЕНА И C4 УГЛЕВОДОРОДА | 2016 |

|

RU2712274C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПРОПЕНА И C4 УГЛЕВОДОРОДА | 2016 |

|

RU2727699C1 |

Изобретение относится к области получения полиэтилена, в частности к системе для проведения реакции получения полиэтилена с увеличением микроповерхностей с использованием полимеризации в растворе. Описана система для проведения реакции получения полиэтилена с использованием полимеризации в растворе, содержащая: реактор предварительной полимеризации (10) и реактор полимеризации (20), соединенные последовательно, а также устройство циркуляционной сушки полиэтилена для удаления остаточной влаги из материала, при этом реактор предварительной полимеризации снабжен генератором межфазных микроповерхностей (101) при предварительной полимеризации для диспергирования и разделения этилена на микропузырьки, выпускной канал для форполимера расположен на дне реактора предварительной полимеризации; реактор полимеризации снабжен первым генератором межфазных микроповерхностей (201), который соединен с выпускным каналом для форполимера, установлен на входе в реактор полимеризации и предназначен для диспергирования и разделения форполимера на микропузырьки, реактор полимеризации (20) снабжен также вторым генератором межфазных микроповерхностей (202), расположенным внутри реактора полимеризации. Выпускной канал (1010) для продукта реакции полимеризации расположен на дне реактора полимеризации, и выпускной канал для продукта реакции полимеризации соединен с испарительным резервуаром для мгновенного испарения продукта реакции полимеризации; нижний выпускной канал испарительного резервуара для выпуска продукта реакции получения полиэтилена расположен на дне испарительного резервуара. Нижний выпускной канал испарительного резервуара соединен с десольватационной колонной для удаления растворителей и примесей из продукта реакции получения полиэтилена, внутри десольватационной колонны (70) расположен генератор межфазных микроповерхностей азота для диспергирования и разделения высокотемпературного азота на микропузырьки. Выпускной канал для полученного полиэтилена расположен на боковой стенке десольватационной колонны, и выпускной канал для продукта соединен с пропарочным резервуаром для разложения катализатора, имеющегося в полимере; выпускной канал для материала расположен на боковой стенке пропарочного резервуара, и выпускной канал для материала соединен с водяным фильтром для предварительного удаления влаги из материала. Устройство циркуляционной сушки полиэтилена содержит сушильную камеру, воздушный насос, электронагреватель и циркуляционную трубу, впускной канал и выпускной канал циркуляционной трубы соответственно соединены с верхней частью сушильной камеры, газовый насос и электротермический нагреватель последовательно расположены на циркуляционной трубе в направлении впускного канала циркуляционной трубы, а водяной фильтр соединен с сушильной камерой. Технический результат заявленного изобретения - обеспечение системы для проведения реакции получения полиэтилена с увеличением микроповерхностей с использованием полимеризации в растворе, где генератор микроповерхностей расположен в реакторе предварительной полимеризации, и генератор микроповерхностей расположен в реакторе полимеризации, что позволяет, с одной стороны, увеличить площадь массообмена между материалами газовой фазы и жидкой фазы, повысить эффективность реакции и снизить потребление энергии, с другой стороны, обеспечить большую однородность газожидкостной смеси, а также большую однородность полученного полиэтилена, что улучшает качество продукта. 7 з.п. ф-лы, 1 ил.

1. Система для проведения реакции получения полиэтилена с использованием полимеризации в растворе, содержащая:

реактор предварительной полимеризации и реактор полимеризации, соединенные последовательно, а также устройство циркуляционной сушки полиэтилена для удаления остаточной влаги из материала, при этом реактор предварительной полимеризации снабжен генератором межфазных микроповерхностей при предварительной полимеризации для диспергирования и разделения этилена на микропузырьки, выпускной канал для форполимера расположен на дне реактора предварительной полимеризации; реактор полимеризации снабжен первым генератором межфазных микроповерхностей, который соединен с выпускным каналом для форполимера, установлен на входе в реактор полимеризации и предназначен для диспергирования и разделения форполимера на микропузырьки, реактор полимеризации снабжен также вторым генератором межфазных микроповерхностей, расположенным внутри реактора полимеризации;

выпускной канал для продукта реакции полимеризации расположен на дне реактора полимеризации, и выпускной канал для продукта реакции полимеризации соединен с испарительным резервуаром для мгновенного испарения продукта реакции полимеризации; нижний выпускной канал испарительного резервуара для выпуска продукта реакции получения полиэтилена расположен на дне испарительного резервуара;

нижний выпускной канал испарительного резервуара соединен с десольватационной колонной для удаления растворителей и примесей из продукта реакции получения полиэтилена, внутри десольватационной колонны расположен генератор межфазных микроповерхностей азота для диспергирования и разделения высокотемпературного азота на микропузырьки,

выпускной канал для полученного полиэтилена расположен на боковой стенке десольватационной колонны, и выпускной канал для продукта соединен с пропарочным резервуаром для разложения катализатора, имеющегося в полимере; выпускной канал для материала расположен на боковой стенке пропарочного резервуара, и выпускной канал для материала соединен с водяным фильтром для предварительного удаления влаги из материала;

устройство циркуляционной сушки полиэтилена содержит сушильную камеру, воздушный насос, электронагреватель и циркуляционную трубу, впускной канал и выпускной канал циркуляционной трубы соответственно соединены с верхней частью сушильной камеры, газовый насос и электротермический нагреватель последовательно расположены на циркуляционной трубе в направлении впускного канала циркуляционной трубы, а водяной фильтр соединен с сушильной камерой.

2. Система для проведения реакции получения полиэтилена с использованием полимеризации в растворе по п. 1, отличающаяся тем, что на циркуляционной трубе дополнительно расположен буферный резервуар для обеспечения стабильного расхода циркуляционного газа по трубопроводу, при этом буферный резервуар расположен рядом с выпускным каналом циркуляционной трубы.

3. Система для проведения реакции получения полиэтилена с использованием полимеризации в растворе по п. 2, отличающаяся тем, что циркуляционная труба соединена с выпускным патрубком, с одной стороны выпускного патрубка расположена труба сброса давления, и клапан сброса давления расположен на трубе сброса давления.

4. Система для проведения реакции получения полиэтилена с использованием полимеризации в растворе по п. 1, отличающаяся тем, что сушильная камера соединена с накопителем, накопитель предназначен для сбора полиэтилена, и накопитель соединен с накопительным резервуаром.

5. Система для проведения реакции получения полиэтилена с использованием полимеризации в растворе по п. 1, отличающаяся тем, что выпускной канал для газовой фазы расположен в верхней части испарительного резервуара, и материал из выпускного канала для газовой фазы вводится в колонну предварительной промывки для промывки и удаления примесей.

6. Система для проведения реакции получения полиэтилена с использованием полимеризации в растворе по п. 1, отличающаяся тем, что выпускной канал для порошка полиэтилена расположен на дне колонны предварительной промывки, а выпускной канал для порошка полиэтилена соединен с рукавным фильтром для отделения порошка полиэтилена.

7. Система для проведения реакции получения полиэтилена с использованием полимеризации в растворе по п. 1, отличающаяся тем, что выходной канал для смеси соединен с пропарочным резервуаром для отфильтровывания порошка полиэтилена, поступающего в пропарочный резервуар.

8. Система для проведения реакции получения полиэтилена с использованием полимеризации в растворе по п. 1, отличающаяся тем, что сушильная камера и циркуляционная труба заполнены инертным газом.

| Устройство для закалки изделий с круглым сечением | 1930 |

|

SU24431A1 |

| CN 101613426 B, 19.01.2011 | |||

| CN 210045217 U, 11.02.2020 | |||

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2008 |

|

RU2466144C2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ И РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1992 |

|

RU2050364C1 |

| ПРОИЗВОДСТВО ПОЛИЭТИЛЕНА В МНОГОРЕАКТИВНОЙ СИСТЕМЕ ПОЛИМЕРИЗАЦИИ | 2013 |

|

RU2655159C2 |

| ПРОИЗВОДСТВО ПОЛИЭТИЛЕНА В МНОГОРЕАКТОРНОЙ СИСТЕМЕ ПОЛИМЕРИЗАЦИИ | 2013 |

|

RU2644473C2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 2015 |

|

RU2679899C2 |

| ГАЗОФАЗНАЯ ПОЛИМЕРИЗАЦИЯ АЛЬФА-ОЛЕФИНА | 2011 |

|

RU2490281C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174128C1 |

| Переносный кухонный очаг | 1918 |

|

SU2456A1 |

Авторы

Даты

2023-11-28—Публикация

2020-06-18—Подача