Изобретение относится к машиностроению, областям производства изделий крепежа, например, штамповкой, механической обработкой, экструзией или порошковой металлургией и может быть использовано при сборке широкого спектра изделий.

Известно техническое решение по ГОСТ 6402-70 "Шайбы пружинные" включающее шайбу со срезанными под углом и разведенными концами, имеющими фиксирующие выступы заостренной формы с высотой, зависящей от диаметра винта. Шайба производит стопорение дополнительным трением за счет упругих свойств материала выступающих кромок фиксирующих выступов заостренной формы на концах шайбы. Шайба позволяет выполнять стопорение винтов, однако она резко теряет эффективность при использовании под ней плоской шайбы, кроме того, возникающие при затяжке винта от выступов напряжения изгиба в стержне винта приводят к снижению его прочности.

Наиболее близким аналогом - прототипом изобретения является шайба по ГОСТ 10464-81 Шайба стопорная. Шайба стопорная содержит первый элемент, внутренняя поверхность которого имеет форму правильного усеченного конуса, и охватывает второй элемент в форме правильного усеченного конуса, один торец которого со стороны малого диаметра конуса, предназначенного для вставки ввинчиваемого элемента, ортогонален плоскостям шайбы, образованным конусами шайбы, на другом торце со стороны большого диаметра конуса выполнены зубья с углом поворота к плоскости шайбы и наклонением зубьев, соответствующим направлению поворота ввинчиваемого элемента.

Шайба производит стопорение дополнительным трением за счет упругих свойств материала выступающих кромок зубьев. Шайба позволяет выполнять стопорение винтов с потайной и полупотайной головкой, однако для установки шайбы требуется зенковка отверстия в материале детали с высотой не менее, чем высота головки винта, что не позволяет производить монтаж со стопорением тонкостенных деталей, например, кожухов приборов. Кроме того, она не применима для деталей, имеющих лакокрасочное покрытие, ввиду повреждения покрытия при монтаже-демонтаже и нарушения товарного (эстетического) внешнего вида. Кроме того, при монтаже, ввиду наличия у шайбы наклоненных зубьев с острыми кромками, требуется ее предварительная центровка в отверстии, в противном случае, при смещении, за счет наличия зазора в отверстии и шайбе и, как следствие, установки с перекосом, снижается эффективность стопорения.

Задачей, на решение которой направлено изобретение, является упрощение монтажа конструкции и расширение функциональных возможностей.

Техническим результатом изобретения является упрощение монтажа конструкции, повышение технологичности сборки резьбового соединения и расширение функциональных возможностей.

Указанный технический результат достигается тем, что в шайбе стопорной, содержащей первый элемент, внутренняя поверхность которого имеет форму правильного усеченного конуса, и охватывает второй элемент в форме правильного усеченного конуса, один торец которого со стороны малого диаметра конуса, предназначенного для вставки ввинчиваемого элемента, ортогонален плоскостям шайбы, образованным правильными усеченными конусами шайбы, на другом торце со стороны большого диаметра конуса выполнены зубья с углом поворота к плоскости шайбы и наклонением зубьев, соответствующим направлению поворота ввинчиваемого элемента, в отличие от имеющегося, первый элемент шайбы выполнен в форме диска, внутренняя коническая поверхность которого переходит в цилиндрическую поверхность с диаметром равным малому диаметру правильного усеченного конуса первого элемента шайбы, а высота не более высоты конуса головки ввинчиваемого элемента, при этом внешняя боковая цилиндрическая поверхность диска параллельна оси правильного усеченного конуса, а торцы ортогональны оси правильного усеченного конуса, на внешней поверхности правильного усеченного конуса второго элемента выполнены фиксирующие выступы заостренной формы, взаимодействующие с поверхностью головки ввинчиваемого элемента, от торцевой поверхности со стороны большого диаметра правильного усеченного конуса второго элемента до края цилиндрической поверхности, и на торцевой поверхности диска, противоположной поверхности второго элемента, выполнены фиксирующие выступы заостренной формы, от внешней боковой цилиндрической поверхности диска до края цилиндрической поверхности, при этом, кромка выступа, образована вертикальной плоскостью и наклонной плоскостью с наклонением, соответствующим направлению поворота ввинчиваемого элемента, выступы расположены радиально относительно оси правильного усеченного конуса и распределены равномерно по окружности, при этом, угол конуса фиксирующих выступов заостренной формы на внешней поверхности правильного усеченного конуса второго элемента меньше или равен углу конуса головки ввинчиваемого элемента, а угол конуса фиксирующих выступов заостренной формы на торцевой поверхности диска равен углу конуса фиксирующих выступов заостренной формы на внешней поверхности правильного усеченного конуса второго элемента.

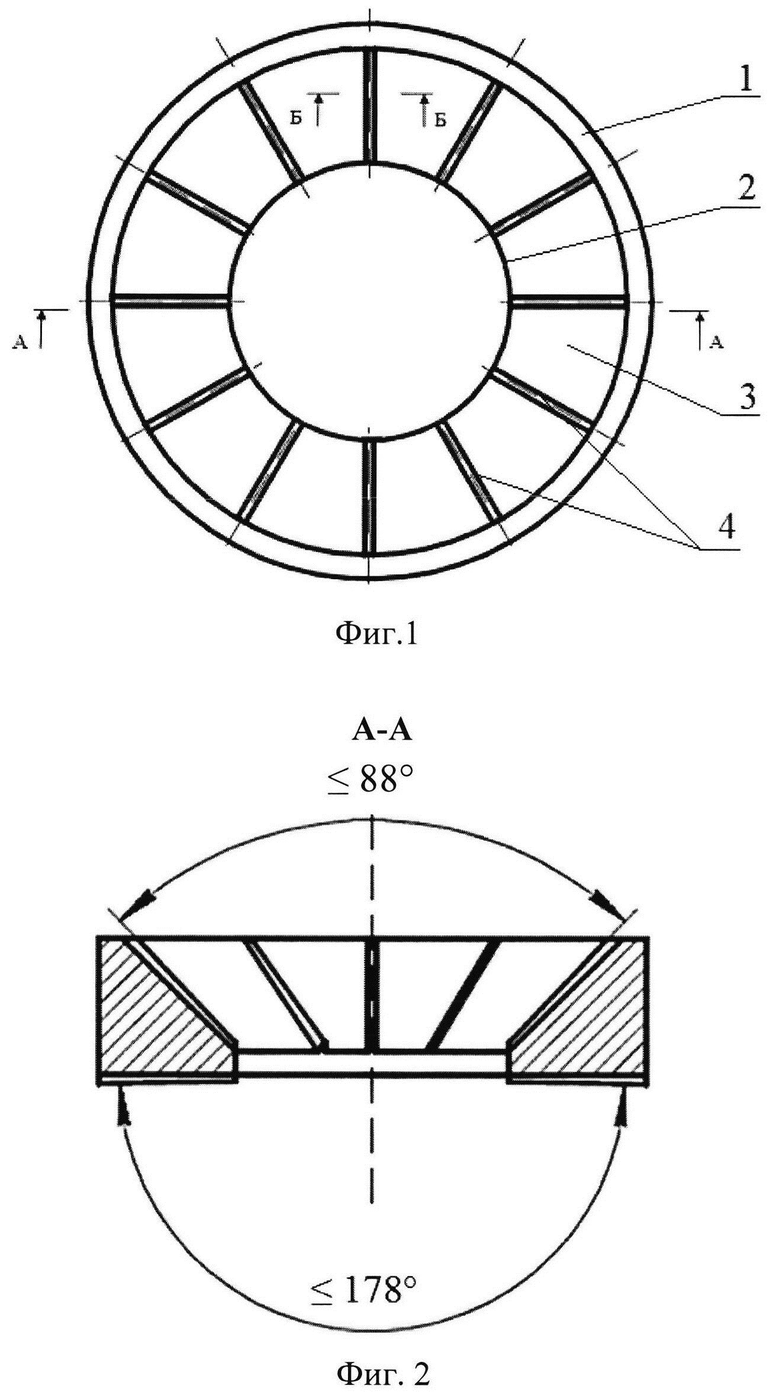

Суть изобретения поясняется фиг. 1-5, где

на фиг. 1 изображена шайба стопорная вид сверху;

на фиг. 2 изображена шайба стопорная в разрезе;

на фиг. 3 изображено сечение фиксирующего выступа заостренной формы;

на фиг. 4 изображена шайба стопорная вид снизу;

на фиг. 5 изображено сечение фиксирующего выступа заостренной формы.

Шайба стопорная согласно настоящему изобретению состоит из первого элемента в форме диска 1, внутренняя коническая поверхность которого переходит в цилиндрическую поверхность, образуя отверстие 2 сложной формы (отверстие), с диаметром равным малому диаметру правильного усеченного конуса первого элемента шайбы, а высота не более высоты конуса головки ввинчиваемого элемента, второго элемента в форме правильного усеченного конуса 3, высота которого соответствует высоте конуса головки ввинчиваемого элемента, с фиксирующими выступами заостренной формы 4, торцевой поверхности 5 диска с фиксирующими выступами заостренной формы 4.

Сборку резьбового соединения деталей выполняют следующим образом.

На тонкостенную деталь, например, кожух, в которой выполнено крепежное отверстие, предназначенную для соединения с другой деталью, в которой выполнено резьбовое отверстие, устанавливают шайбу стопорную, выполненную из металла с последующей, при необходимости, термообработкой, совмещая отверстие в шайбе с крепежным отверстием в детали и заворачивают крепежным элементом - винтом с потайной головкой (как вариант - винтом с полупотайной головкой, как вариант - шурупом). При этом винт сначала точно направляется в отверстие 2 диска 1 поверхностью правильного усеченного конуса 3, а затем цилиндрической поверхностью отверстия 2 в крепежное отверстие и вворачивается в резьбовое отверстие по оси без перекоса, что упрощает монтаж и позволяет, при этом, автоматизировать процесс и повысить технологичность сборки резьбового соединения. Винт затягивают до упора с назначенным моментом. При этом, происходит контактное взаимодействие фиксирующих выступов заостренной формы 4 с поверхностью головки винта и с установочной поверхностью детали. Фиксирующие выступы могут выполняться заодно с шайбой, например, штамповкой, механической обработкой, экструзией или порошковой металлургией с учетом возможностей инструмента и оборудования. Расположение фиксирующих выступов на поверхности второго элемента и торцевой поверхности диска может варьироваться и выбираться в зависимости уровня требований к предохранению резьбового соединения от самоотвинчивания (стопорению) и направления затяжки винта. Высота фиксирующих выступов зависит от диаметра винта, аналогично шайбе по ГОСТ 6402-70 и может ей соответствовать, а количество выступов и диаметр отверстия 2 также зависит от диаметра винта и может соответствовать количеству зубьев и диаметру отверстия шайбы по ГОСТ 10464-81. При затяжке винта по часовой стрелке (направление поворота правое) фиксирующие выступы могут быть расположены радиально относительно оси отверстия, (как вариант - по спирали с наклоном спирали по часовой стрелке) и распределены равномерно по окружности. Контактное взаимодействие фиксирующих выступов шайбы от затяжки винта с поверхностью головки винта и, соответственно, с установочной поверхностью детали, согласно эпюре распределения напряжений в головке винта (см. Биргер И.А. и др. "Расчет на прочность деталей машин" Москва, Машиностроение, 1979 г. стр. 55), максимально около отверстия диска и уменьшается по нелинейной зависимости в радиальном направлении. В соответствии с чем, сопротивление трению также уменьшается в радиальном направлении. Для увеличения сопротивления трению в радиальном направлении (выравнивания эпюры распределения напряжений в головке винта, и, соответственно, увеличения момента сил трения) угол конуса фиксирующих выступов заостренной формы на втором элементе выполнен меньше или равным углу конуса головки винта (на 2-3°, с учетом углового допуска 90-2°, например, винта по ГОСТ 17475-72). В этом случае, при затяжке резьбовой части винта контактное взаимодействие фиксирующих выступов с поверхностью головки винта начинается от торцевой поверхности правильного усеченного конуса и далее, за счет упругой деформации контактирующих материалов, распространяется на всю поверхность кромок фиксирующих выступов до края цилиндрической поверхности. Угол конуса фиксирующих выступов заостренной формы на торцевой поверхности диска выполнен равным углу конуса фиксирующих выступов заостренной формы на внешней поверхности правильного усеченного конуса второго элемента. В этом случае, при затяжке резьбовой части винта контактное взаимодействие фиксирующих выступов с установочной поверхностью детали начинается от внешней боковой цилиндрической поверхности диска, и далее, за счет упругой деформации контактирующих материалов, распространяется на всю поверхность кромок фиксирующих выступов до края цилиндрической поверхности.

В отличие от прототипа, заявленная шайба стопорная производит стопорение дополнительным трением за счет увеличения момента сил трения на кромках фиксирующих выступов заостренной формы при увеличении длины кромок.

Для исключения проскальзывания торца шайбы при монтаже -демонтаже винта на торце шайбы выполнены фиксирующие выступы заостренной формы (как вариант симметричной заостренной формы) по всей площади торца и может быть увеличена площадь торца шайбы с конструктивным исполнением боковой поверхности конической.

При увеличении угла конуса второго элемента с 90° до 120° также производится стопорение винтов с потайной и полупотайной головкой с углом 120°, а при увеличении угла до 180° стопорение винтов и с плоской головкой. В исполнении шайбы для винтов с плоской головкой фиксирующие выступы на торце выполняются аналогично выступам на втором элементе, не более диаметра головки винта, а шайба универсальной по установке.

Разные конструктивные исполнения, удорожающие изготовление, вполне нивелируются при серийном производстве шайбы, а удобство монтажа и товарный (эстетический) внешний вид делают применение шайбы обоснованным.

Таким образом, по сравнению с прототипом заявленная шайба стопорная позволяет упростить монтаж, повысить технологичность сборки резьбового соединения и расширить функциональные возможности ее применения.

Изобретение относится к машиностроению, областям производства изделий крепежа. Шайба стопорная содержит первый элемент, внутренняя поверхность которого имеет форму правильного усеченного конуса, и охватывает второй элемент в форме правильного усеченного конуса, один торец которого со стороны малого диаметра конуса, предназначенного для вставки ввинчиваемого элемента, ортогонален плоскостям шайбы, образованным правильными усеченными конусами шайбы, на другом торце со стороны большого диаметра конуса выполнены зубья с углом поворота к плоскости шайбы и наклонением зубьев, соответствующим направлению поворота ввинчиваемого элемента. Первый элемент шайбы выполнен в форме диска, внутренняя коническая поверхность которого переходит в цилиндрическую поверхность с диаметром, равным малому диаметру правильного усеченного конуса первого элемента шайбы, а высота не более высоты конуса головки ввинчиваемого элемента. Внешняя боковая цилиндрическая поверхность диска параллельна оси правильного усеченного конуса, а торцы ортогональны оси правильного усеченного конуса. На внешней поверхности правильного усеченного конуса второго элемента выполнены фиксирующие выступы заостренной формы, взаимодействующие с поверхностью головки ввинчиваемого элемента. От торцевой поверхности со стороны большого диаметра правильного усеченного конуса второго элемента до края цилиндрической поверхности, и на торцевой поверхности диска, противоположной поверхности второго элемента, выполнены фиксирующие выступы заостренной формы, от внешней боковой цилиндрической поверхности диска до края цилиндрической поверхности. Кромка выступа образована вертикальной плоскостью и наклонной плоскостью с наклонением, соответствующим направлению поворота ввинчиваемого элемента. Выступы расположены радиально относительно оси правильного усеченного конуса и распределены равномерно по окружности. Угол конуса фиксирующих выступов заостренной формы на внешней поверхности правильного усеченного конуса второго элемента меньше или равен углу конуса головки ввинчиваемого элемента, а угол конуса фиксирующих выступов заостренной формы на торцевой поверхности диска равен углу конуса фиксирующих выступов заостренной формы на внешней поверхности правильного усеченного конуса второго элемента. Технический результат: упрощение монтажа конструкции, повышение технологичности сборки резьбового соединения и расширение функциональных возможностей. 5 ил.

Шайба стопорная, содержащая первый элемент, внутренняя поверхность которого имеет форму правильного усеченного конуса, и охватывает второй элемент в форме правильного усеченного конуса, один торец которого со стороны малого диаметра конуса, предназначенного для вставки ввинчиваемого элемента, ортогонален плоскостям шайбы, образованным правильными усеченными конусами шайбы, на другом торце со стороны большого диаметра конуса выполнены зубья с углом поворота к плоскости шайбы и наклонением зубьев, соответствующим направлению поворота ввинчиваемого элемента, отличающаяся тем, что первый элемент шайбы выполнен в форме диска, внутренняя коническая поверхность которого переходит в цилиндрическую поверхность с диаметром, равным малому диаметру правильного усеченного конуса первого элемента шайбы, а высота не более высоты конуса головки ввинчиваемого элемента, при этом внешняя боковая цилиндрическая поверхность диска параллельна оси правильного усеченного конуса, а торцы ортогональны оси правильного усеченного конуса, на внешней поверхности правильного усеченного конуса второго элемента выполнены фиксирующие выступы заостренной формы, взаимодействующие с поверхностью головки ввинчиваемого элемента, от торцевой поверхности со стороны большого диаметра правильного усеченного конуса второго элемента до края цилиндрической поверхности, и на торцевой поверхности диска, противоположной поверхности второго элемента, выполнены фиксирующие выступы заостренной формы, от внешней боковой цилиндрической поверхности диска до края цилиндрической поверхности, при этом кромка выступа образована вертикальной плоскостью и наклонной плоскостью с наклонением, соответствующим направлению поворота ввинчиваемого элемента, выступы расположены радиально относительно оси правильного усеченного конуса и распределены равномерно по окружности, при этом угол конуса фиксирующих выступов заостренной формы на внешней поверхности правильного усеченного конуса второго элемента меньше или равен углу конуса головки ввинчиваемого элемента, а угол конуса фиксирующих выступов заостренной формы на торцевой поверхности диска равен углу конуса фиксирующих выступов заостренной формы на внешней поверхности правильного усеченного конуса второго элемента.

| СТОПОРНАЯ ШАЙБА ДВОЙНОГО ДЕЙСТВИЯ | 2011 |

|

RU2594866C2 |

| СТОПОРНАЯ ШАЙБА | 1972 |

|

SU429191A1 |

| МЕТАЛЛИЧЕСКАЯ СТОПОРНАЯ ШАЙБА С ШЕРОХОВАТОЙ ПОВЕРХНОСТЬЮ | 2013 |

|

RU2614614C2 |

| 0 |

|

SU367012A1 |

Авторы

Даты

2025-04-08—Публикация

2024-05-20—Подача