Настоящее изобретение относится к стопорной шайбе, посредством которой система винт-гайка может удерживаться зафиксированной от поворота после ее затягивания.

Известные стопорные шайбы образованы, например, из пружинящего усеченного кольца, деформированного в значительной степени для того, чтобы два свободных конца кольца образовывали зубцы. Таким образом, кольцо предназначено для входа в контактное взаимодействие, например, с опорным элементом и гайкой при его размещении между ними, когда стержень винта выступает от опорного элемента и проходит через пружинящее кольцо. Во время затягивания гайки пружинящее кольцо сплющивается между опорным элементом и гайкой, при этом зубцы кольца становятся соответственно заделанными в него, чтобы тем самым образовать тормозной элемент.

Подобные стопорные шайбы являются сравнительно простыми, но их эффективность ограничена.

Другие, более сложные стопорные шайбы содержат два венца шайбы, установленные коаксиально рядом друг с другом, и они выполнены с возможностью контактного взаимодействия с опорным элементом и гайкой при размещении между ними. Каждый из венцов шайбы имеет поверхность контактного взаимодействия и противоположную, ребристую опорную поверхность. Поверхность контактного взаимодействия как таковая имеет асимметричные радиальные зубья, и асимметричные радиальные зубья имеют, с одной стороны, вершину и основание зуба, расположенное на определенном расстоянии в угловом направлении от вершины под углом, который по существу меньше, чем приблизительно 60°, и, с другой стороны, две противоположные стороны. Одна из сторон по существу наклонена относительно средней плоскости, образуемой венцом шайбы, и она простирается под углом между вершиной и основанием зуба. Она предназначена для образования скользящей стороны. Другая сторона по существу перпендикулярна к наклонной стороне следующего зуба, и она образует стопорную сторону. Таким образом, поверхности контактного взаимодействия венцов шайбы предназначены для размещения их рядом друг с другом так, что, с одной стороны, наклонные скользящие стороны соответственно входят в контакт друг с другом, и, с другой стороны, стопорные стороны соответственно входят в опорный контакт друг с другом.

Кроме того, когда гайка затянута, стопорная шайба удерживается с обеспечением ее зажима между опорным элементом и гайкой, и при этом поверхности контактного взаимодействия смещаются в аксиальном направлении друг к другу под давлением. В свою очередь, когда гайка стремится к отвинчиванию, она «увлекает» за собой венец шайбы, на который она опирается при повороте, и, следовательно, скользящие стороны венца шайбы будут скользить по скользящим сторонам другого венца шайбы при одновременном образовании скоса. Таким образом, венцы шайбы отделяются в аксиальном направлении друг от друга, и осевое напряжение, которое создается в системе винт-гайка, существенно увеличивается. Вследствие этого силы трения, создающиеся в системе винт-гайка, значительно увеличиваются и обеспечивают фиксацию гайки от поворота. Более точно, скользящая сторона наклонена относительно оси системы винт-гайка под углом, превышающим угол наклона спирали в системе. Кроме того, в тот момент, когда гайка вызывает поворот венца шайбы при отвинчивании гайки, шайба смещается в аксиальном направлении к гайке и обеспечивает ее фиксацию за счет расклинивающего действия.

Однако шайба данного типа, которая описана, в частности, в ЕР 0131556, имеет некоторые недостатки.

В действительности шайба данного типа эффективна при условии, что венец шайбы входит в контактное взаимодействие с гайкой при ее отвинчивании, и это имеет место при всех обстоятельствах. Тем не менее со временем и в соответствии с условиями применения система винт-гайка, включающая в себя опорный элемент, имеет склонность к разбалтыванию. Это явление вызывается или вследствие того, что винт смещается относительно венца шайбы, или вследствие текучести и/или релаксации элементов, подвергаемых воздействию усилий затягивания. В данных двух случаях не обеспечивается поворот двух венцов друг относительно друга, и аксиальное напряжение не увеличивается, и скорее наоборот, оно снижается. Следовательно, стопорение гайки становится неэффективным.

Проблема, которая также возникает и на решение которой направлено настоящее изобретение, заключается в разработке стопорной шайбы, которая может быть более эффективной при всех обстоятельствах независимо от условий применения и окружающей среды.

Для этого в соответствии с настоящим изобретением предложена стопорная шайба, предназначенная для сжатия ее в аксиальном направлении между опорным элементом и завинчиваемым элементом, при этом указанный завинчиваемый элемент соединен с указанным опорным элементом посредством стержневого элемента, выполненного с возможностью перемещения через указанную стопорную шайбу, при этом указанная стопорная шайба содержит два венца шайбы, каждый из которых имеет поверхность контактного взаимодействия, при этом указанная поверхность контактного взаимодействия имеет множество асимметричных радиальных зубьев, где каждый из указанных асимметричных радиальных зубьев имеет, с одной стороны, вершину и основание зуба, расположенное на определенном расстоянии от указанной вершины в угловом направлении, и, с другой стороны, скользящую сторону, которая наклонена и простирается под углом между указанной вершиной и указанным основанием зуба, при этом поверхности контактного взаимодействия указанных венцов шайбы выполнены с возможностью прилегания друг к другу, в то время как скользящие стороны соответственно входят в контакт друг с другом, при этом указанные венцы шайбы, которые прилегают друг к другу и удерживаются сжатыми под действием осевого давления между завинчиваемым элементом и опорным элементом, выполнены с возможностью обеспечения их поворота соответственно вместе с завинчиваемым элементом и опорным элементом при отвинчивании завинчиваемого элемента, так что обеспечивается поворот венцов шайбы друг относительно друга, в то время как обеспечивается смещение соответствующих скользящих сторон соответственно со скольжением друг относительно друга, при одновременном образовании скоса, для отделения венцов шайбы друг от друга в аксиальном направлении для обеспечения стопорения завинчиваемого элемента от поворота. В соответствии с изобретением стопорная шайба имеет форму усеченного конуса, и она выполнена с возможностью упругого деформирования для обеспечения возможности ее уплощения при одновременном образовании пружинящего элемента между опорным элементом и завинчиваемым элементом для поддержания по существу постоянного осевого давления, в результате чего обеспечивается возможность поворота венцов шайбы друг относительно друга, когда опорный элемент и завинчиваемый элемент отделяются друг от друга в аксиальном направлении.

Таким образом, отличительной особенностью изобретения является обеспечение наличия двух конических венцов шайбы, которые выполнены из материала, который является упругодеформируемым, и которые входят в контактное взаимодействие друг с другом. Таким образом, при деформировании двух венцов до уплощенного состояния между опорным элементом и завинчиваемым элементом, например гайкой, они соответственно создают осевое давление, действующее на опорный элемент и на завинчиваемый элемент. Когда гайка по какой-либо причине отделяется в аксиальном направлении от опорного элемента, два венца за счет эффекта пружины будут иметь тенденцию к возвращению к их исходной конической форме и будут продолжать создавать осевое давление, действующее соответственно на завинчиваемый элемент и опорный элемент. Следовательно, когда гайка имеет тенденцию к отвинчиванию в данном положении, в котором она отделена от опорного элемента, венцы шайбы остаются в контактном взаимодействии соответственно с гайкой и опорным элементом при повороте вместе с ними. Кроме того, обеспечивается их поворот друг относительно друга, и создается эффект стопорения. Таким образом, как будет разъяснено с дополнительными подробностями в нижеприведенном описании, угол, обеспечивающий наибольший наклон относительно средней плоскости шайбы, превышает угол наклона винтовой линии завинчиваемого элемента для обеспечения стопорения.

Для того чтобы венцы шайбы обладали способностью входить в контактное взаимодействие соответственно с гайкой и с опорной частью, необходимо, чтобы силы трения между данными элементами были значительными, и, следовательно, то же самое относится к осевому давлению. До известной степени несущие опорные части венцов шайбы, противоположные по отношению к их поверхности контактного взаимодействия, остаются в контакте соответственно с опорным элементом и с завинчиваемым элементом на большей части их поверхностей. Благодаря конусности стопорной шайбы в соответствии с настоящим изобретением данное осевое давление сохраняется, и его эффективность с течением времени остается постоянной. Следовательно, отсутствует необходимость в выполнении на несущих опорных частях венцов шайбы радиальных бороздок, которые проявляют тенденцию к повреждению гайки, а также - что является наиболее существенным - к повреждению соответственно опорного элемента за счет того, что они врезаются в него. Также отсутствует какая-либо необходимость в том, чтобы были предусмотрены определенные дополнительные средства для обеспечения входа венцов шайбы в контактное взаимодействие соответственно с завинчиваемым элементом и опорным элементом. Таким образом, стопорная шайба в соответствии с изобретением пригодна для использования вместе со стандартными завинчиваемыми элементами.

Кроме того, следует отметить, что венцы шайбы выполнены с возможностью деформирования до тех пор, пока они не станут плоскими, в результате чего существует возможность значительного уменьшения длины стержней винтов по сравнению со стержнями винтов, используемыми с более сложными и толстыми стопорными шайбами. Кроме того, поскольку венцы шайбы удерживаются в их деформированном, уплощенном состоянии между опорным элементом и завинчиваемым элементом, силы трения и, следовательно, силы адгезионного взаимодействия между несущими опорными частями и соответственно опорным элементом и завинчиваемым элементом являются максимальными при заданном напряжении в стержневом элементе, что создает повышенное сопротивление скольжению. Более точно, в отношении сцепления за счет трения следует заметить, что оно, таким образом, зависит от сил трения и расстояния, на котором они будут приложены, относительно оси поворота. В том случае, когда стопорная шайба, имеющая форму усеченного конуса, не была деформирована до уплощенного состояния, сцепление за счет трения, следовательно, может быть компенсировано - по меньшей мере частично - за счет увеличения диаметра шайбы и/или за счет выполнения подходящих фиксирующих средств. Таким образом, благодаря изобретению отсутствует необходимость в увеличении диаметра стопорной шайбы для того, чтобы несущие опорные части венца шайбы, находящиеся в контакте, в частности, с опорным элементом, были расположены дальше от оси завинчиваемого элемента, чтобы тем самым точно усилить сцепление за счет трения. Таким образом, стопорные шайбы в соответствии с изобретением требуют меньшего расхода материала и, следовательно, являются более экономичными.

Кроме того, поскольку венцы шайбы удерживаются деформированными до уплощенного состояния между опорным элементом и завинчиваемым элементом, также существует возможность ограничения величины механического напряжения в предварительно напряженном резьбовом стержневом элементе, что придает ему сопротивление усталости, которое в очень значительной степени увеличивается.

Асимметричные радиальные зубья поверхностей контактного взаимодействия каждого из венцов шайбы предпочтительно имеют идентичный профиль. Данная конфигурация обеспечивает возможность улучшенного взаимодействия скользящих сторон друг с другом и, следовательно, обеспечивает уменьшение сил трения между поверхностями контактного взаимодействия, что особенно желательно, как будет разъяснено в дальнейшем.

Кроме того, более предпочтительно, если каждый из асимметричных радиальных зубьев имеет стопорную сторону, противоположную скользящей стороне относительно указанных вершин, и стопорные стороны указанных асимметричных радиальных зубьев поверхностей контактного взаимодействия соответственно входят в контакт друг с другом, когда поверхности контактного взаимодействия указанных венцов шайбы прилегают друг к другу. Таким образом, при завинчивании завинчиваемого элемента под действием усилия для того, чтобы он обеспечил удерживание двух венцов шайбы, предусмотренных в стопорной шайбе, прижатыми друг к другу, венцы шайбы удерживаются зафиксированными от поворота благодаря стопорным сторонам, и обеспечивается трение завинчиваемого элемента о стопорную шайбу при его скольжении относительно стопорной шайбы, если стопорная шайба остается введенной в контактное взаимодействие с опорным элементом. Очевидно, если она входит в контактное взаимодействие с завинчиваемым элементом, она сама будет скользить относительно опорного элемента при трении относительно него.

Стопорные стороны и скользящие стороны предпочтительно соединяются вдоль линии пересечения, которая проходит в радиальном направлении. Кроме того, поверхности контактного взаимодействия венцов шайбы взаимодействуют в полной мере для того, чтобы не было никакого свободного пространства между двумя венцами, прилегающими друг к другу. Таким образом, получают стопорную шайбу, которая является саморегулирующейся и, следовательно, стойкой к воздействию сжимающих сил.

В соответствии с особо предпочтительным вариантом осуществления изобретения венцы шайбы имеют осевые плоскости, пересекающие асимметричные радиальные зубья вдоль указанной вершины, при этом стопорные стороны по существу наклонены относительно указанных осевых плоскостей, например, на несколько градусов. Таким образом, когда стопорные стороны одного из венцов шайбы входят в прилегающий/опорный контакт со стопорными сторонами другого венца шайбы, отсутствует какой бы то ни было риск того, что стопорные стороны будут скользить друг по другу во время затягивания завинчиваемого элемента. Таким образом, во время данной операции венцы шайбы будут оставаться соединенными друг с другом при повороте.

Кроме того, в том случае, когда указанные венцы шайбы имеют осевые плоскости, пересекающие асимметричные радиальные зубья вдоль указанной вершины, и перпендикулярные плоскости, пересекающие указанные осевые плоскости перпендикулярно вдоль указанных вершин, скользящие стороны предпочтительно будут по существу наклонены относительно перпендикулярных плоскостей, например, на несколько градусов и под углом, который больше угла наклона винтовой линии завинчиваемого элемента, рассматриваемого в той же системе координат.

Кроме того, поверхность контактного взаимодействия каждого из указанных венцов шайбы имеет от восьми до тридцати асимметричных радиальных зубьев. Для некоторых применений венцы шайбы имеют от десяти до двадцати асимметричных радиальных зубьев. Они могут иметь, например, пятнадцать асимметричных радиальных зубьев. Таким образом, обеспечивается идеальное перемещение двух венцов в аксиальном направлении друг относительно друга, и силы хорошо распределяются по контуру венцов шайбы, если принять во внимание их толщину. Кроме того, один из указанных венцов шайбы имеет выпуклую поверхность контактного взаимодействия, в то время как другой из венцов шайбы имеет вогнутую поверхность контактного взаимодействия. Таким образом, венец шайбы, имеющий выпуклую поверхность контактного взаимодействия, входит в контактное взаимодействие с венцом шайбы, имеющим вогнутую поверхность контактного взаимодействия. Таким образом, стопорная шайба состоит из двух венцов шайбы, введенных в контактное взаимодействие друг с другом с одновременным образованием одного единого конического элемента до их деформирования до уплощенного состояния. Кроме того, радиальные зубья венцов шайбы соответственно взаимодействуют друг с другом таким образом, что скользящие стороны зубьев будут находиться соответственно в контакте друг с другом до деформирования двух венцов до уплощенного состояния. Посредством подобной отличительной особенности можно избежать перемещения венцов друг относительно друга во время затягивания завинчиваемого элемента и, следовательно, перемещения зубьев одного из венцов шайбы относительно зубьев другого из венцов шайбы.

Поверхности контактного взаимодействия предпочтительно выполнены с возможностью их входа в непрерывный контакт на всей их протяженности, что позволяет удерживать венцы шайбы в сопряженном состоянии при одновременном обеспечении возможности нанесения, например, адгезива на поверхности контактного взаимодействия. Подобная отличительная особенность также облегчает доведение до требуемого состояния.

Кроме того, в соответствии с особо предпочтительным вариантом осуществления венцы шайбы предпочтительно изготовлены из пружинной стали, например из кремнистой стали. Кроме того, поверхности контактного взаимодействия подвергают обработке для уменьшения сил трения между скользящими сторонами. Под обработкой поверхностей контактного взаимодействия в данном случае понимается как физическая или химическая обработка, так и нанесение покрытия. Кроме того, несущие опорные части, противоположные поверхностям контактного взаимодействия венцов шайбы, предпочтительно подвергнуты обработке или нанесению покрытия для увеличения сил трения между ними и соответственно гайкой и опорным элементом. Таким образом, обеспечивается дополнительная возможность исключения радиальных бороздок на несущих опорных точках венцов шайбы, которые будут проявлять тенденцию к повреждению опорного элемента за счет врезания в него.

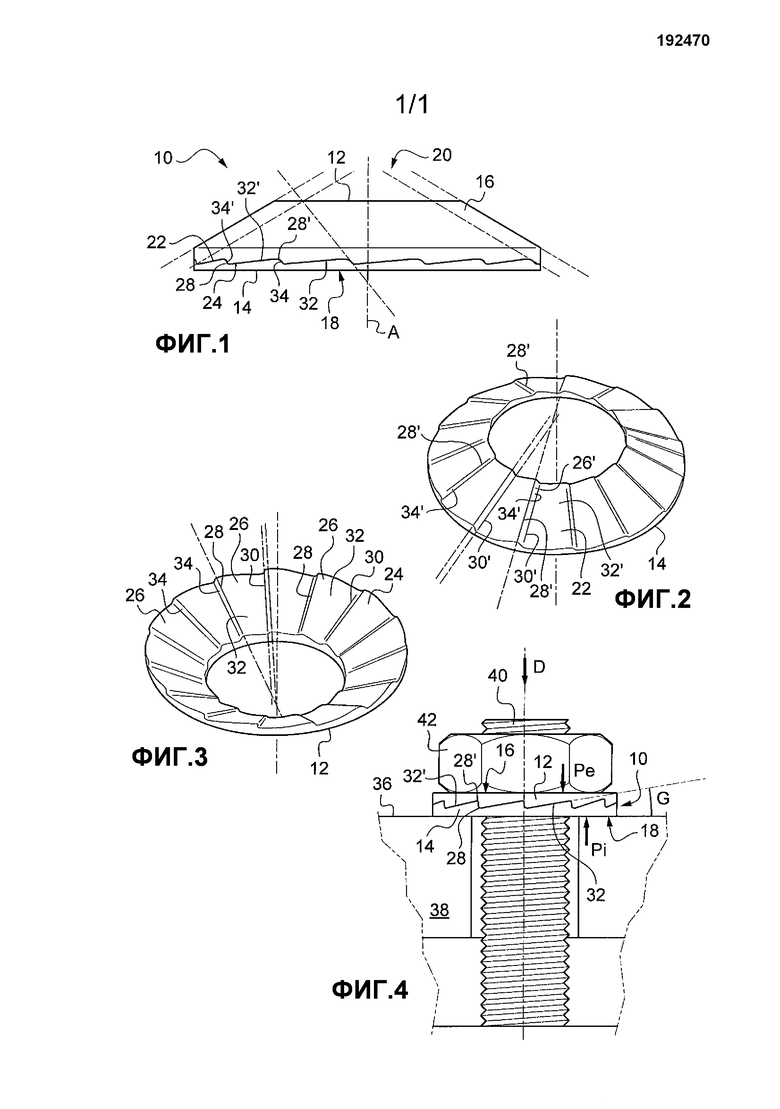

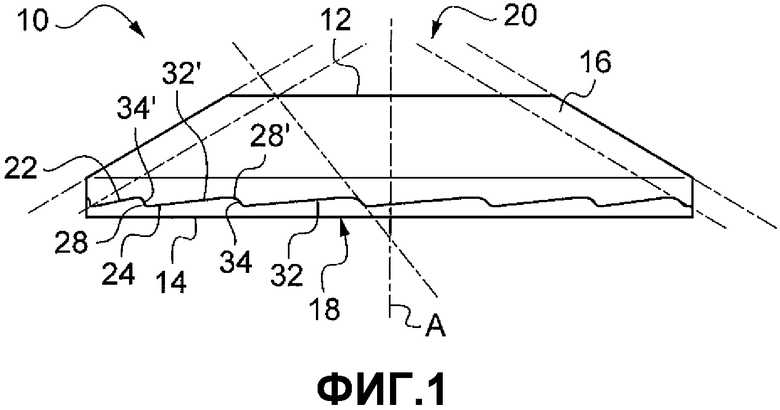

Другие отличительные особенности и преимущества изобретения станут очевидными при изучении нижеприведенного описания конкретного варианта осуществления изобретения, приведенного в качестве неограничивающего примера со ссылкой на сопровождающие чертежи, в которых:

- фиг. 1 представляет собой схематическое сечение стопорной шайбы в соответствии с изобретением;

- фиг. 2 представляет собой схематический вид в перспективе элемента стопорной шайбы, показанной на фиг. 1;

- фиг. 3 представляет собой схематический вид в перспективе другого элемента стопорной шайбы, показанной на фиг. 1; и

- фиг. 4 представляет собой схематический вертикальный вид сбоку узла, включающего в себя стопорную шайбу в соответствии с изобретением в рабочем положении.

Фиг. 1 иллюстрирует в сечении стопорную шайбу 10, имеющую форму усеченного конуса и ось А симметрии. Она имеет наружный венец 12 шайбы и с внутренней стороны внутренний венец 14 шайбы. Два венца 12, 14 введены в контактное взаимодействие друг с другом, как будет разъяснено с дополнительными подробностями в дальнейшем. Наружный венец 12 шайбы имеет наружную несущую опорную часть 16 и внутреннюю несущую опорную часть 18, скрытую на фиг. 1, при этом стопорная шайба 10 имеет круглое центральное отверстие 20, обеспечивающее возможность взаимодействия, например, с резьбовым стержневым элементом.

Далее попеременно рассматриваются фиг. 2 и 3. На фиг. 2 внутренний венец 14 шайбы показан на виде в перспективе, если смотреть сверху, в то время как на фиг. 3 наружный венец 12 шайбы будет виден на виде, если смотреть снизу. Наружный венец 12 шайбы образует первый средний конус, в то время как внутренний венец 14 шайбы образует второй средний конус. Внутренний венец 14 шайбы имеет выпуклую поверхность 22 контактного взаимодействия, в то время как наружный венец 12 шайбы имеет вогнутую поверхность 24 контактного взаимодействия. Две поверхности 22, 24 контактного взаимодействия являются взаимодополняющими и выполнены с возможностью контактного взаимодействия друг с другом так, что при этом между двумя венцами 14, 12 не остается никакого свободного пространства. Два венца 12, 14 предпочтительно выполнены из пружинной стали для обеспечения возможности их упругого деформирования в аксиальном направлении между коническим состоянием и уплощенным состоянием. Венцы 12, 14 предпочтительно получают горячей штамповкой и затем подвергают снятию заусенцев, чтобы впоследствии подвергнуть термообработке, предназначенной для гомогенизации их механических свойств. В некоторых случаях на них также может быть нанесено покрытие.

В отношении вогнутой поверхности 24 контактного взаимодействия наружного венца 12 шайбы, показанного на фиг. 3, следует отметить, что она имеет 15 первых асимметричных радиальных зубьев 26, равномерно распределенных по окружной периферии венца шайбы. Каждый из данных первых асимметричных радиальных зубьев 26 имеет первую вершину 28, которая простирается в радиальном направлении, и первое основание 30 зуба, которое расположено на определенном расстоянии от первой вершины 28 под углом, по существу составляющим 24°, и которое также простирается в радиальном направлении. Таким образом, каждый из первых асимметричных радиальных зубьев 26 имеет, с одной стороны, первую скользящую сторону 32, которая простирается наклонно под углом между первой вершиной 28 и первым основанием 30 зуба. Первая скользящая сторона 32 каждого из первых асимметричных радиальных зубьев 26 пересекает первый средний конус, определенный выше, с образованием угла, составляющего несколько градусов, например 5°, относительно уровня линии пересечения. С другой стороны, первые асимметричные радиальные зубья 26 имеют первую стопорную сторону 34, которая простирается напротив первой скользящей стороны 32 относительно первой вершины 28 и которая соединяется с первым основанием 30 зуба, имеющимся у следующего первого асимметричного радиального зуба 26. В свою очередь, первая стопорная сторона 34 пересекает первый средний конус с образованием смежного угла, составляющего, например, 90°, 95° плюс или минус 10°, относительно уровня линии пересечения. Кроме того, первая стопорная сторона 34 простирается под углом/наклонно между первой вершиной 28 и первым основанием 30 зуба, имеющимся у следующего первого асимметричного радиального зуба 26, вдоль первого среднего конуса, определенного выше, только на несколько градусов, например, два градуса.

Далее, при рассмотрении фиг. 2 следует отметить, что выпуклая поверхность 22 контактного взаимодействия внутреннего венца 14 шайбы имеет форму, которая является дополняющей по отношению к форме вогнутой поверхности 24 контактного взаимодействия наружного венца 12 шайбы. Кроме того, ее аналогичные элементы обозначены теми же ссылочными позициями, предусмотренными с символом штриха «′». Таким образом, она имеет 15 вторых асимметричных радиальных зубьев 26′, имеющих такой же профиль, как первые асимметричные радиальные зубья 26, и распределенных вдоль окружной периферии. Каждый из вторых зубьев 26′ имеет вторую вершину 28′, которая простирается в радиальном направлении, и второе основание 30′ зуба, которое расположено на определенном расстоянии от второй вершины 28′ под углом, составляющим приблизительно 24°. Каждый из вторых асимметричных радиальных зубьев 26′ также имеет, с одной стороны, вторую скользящую сторону 32′, которая простирается наклонно под углом между второй вершиной 28′ и вторым основанием 30′ зуба. Данная вторая скользящая сторона 32′ каждого из вторых асимметричных радиальных зубьев 26′ пересекает второй средний конус, определенный выше, с образованием угла, составляющего несколько градусов, например 5°, относительно уровня линии пересечения. С другой стороны, вторые асимметричные радиальные зубья 26′ имеют вторую стопорную сторону 34′, которая простирается напротив второй скользящей стороны 32′ относительно второй вершины 28′ и которая соединяется со вторым основанием 30′ зуба, имеющимся у следующего второго асимметричного радиального зуба 26′. В свою очередь, вторая стопорная сторона 34′ пересекает второй средний конус с образованием смежного угла, составляющего 90°, относительно уровня линии пересечения. Кроме того, вторая стопорная сторона 34′ простирается под углом/наклонно между второй вершиной 28′ и вторым основанием 30′ зуба, имеющимся у следующего второго асимметричного радиального зуба 26′, вдоль второго среднего конуса, определенного выше, только на несколько градусов, например два градуса.

Таким образом, наружный венец 12 шайбы и внутренний венец 14 шайбы соединяются, при этом выпуклая поверхность 22 контактного взаимодействия прилегает к вогнутой поверхности 24 контактного взаимодействия, как показано на фиг. 1. Кроме того, первые и вторые скользящие стороны 32, 32′ соответственно опираются друг на друга, в то время как первые и вторые стопорные стороны 34, 34′ соответственно упираются друг в друга. Поскольку две поверхности 22, 24 контактного взаимодействия являются взаимодополняющими, когда они соединены, никакого свободного пространства не остается между двумя венцами 12, 14. В свою очередь, смазочный материал предпочтительно наносят на поверхности 22, 24 контактного взаимодействия для облегчения перемещения скользящих сторон 32, 32′ друг по другу, как будет разъяснено в дальнейшем.

После соединения наружного венца 12 шайбы и внутреннего венца 14 шайбы с обеспечением прилегания выпуклой поверхности 22 контактного взаимодействия к вогнутой поверхности 24 контактного взаимодействия и после размещения стопорной шайбы, образованной таким образом, между завинчиваемым элементом и опорным элементом с обеспечением контактного взаимодействия с ними поворот завинчиваемого элемента вызывает синхронную осевую деформацию двух венцов 12, 14, в то время когда они зафиксированы от поворота друг относительно друга благодаря стопорным сторонам 34, 34′ зубьев, соответственно прилегающим друг к другу. Таким образом, зубья 26, 26′ двух венцов 12, 14 остаются в контактном взаимодействии/в зацеплении друг с другом во время деформирования. Кроме того, зубья 26, 26′ не повреждаются во время деформирования стопорной шайбы до плоского состояния.

Стопорная шайба 10 с формой усеченного конуса, которая видна на фиг. 4, уплощена, и она остается плотно прилегающей к опорной поверхности 36 опорного элемента 38, и через нее проходит резьбовой стержневой элемент 40, при этом она должна удерживаться с зажимом ее между гайкой 42, навинченной на стержневой элемент 40. Таким образом, наружный венец 12 шайбы, а также внутренний венец 14 шайбы уплощены между навинченной и затянутой гайкой 42 и опорной поверхностью 36. Следовательно, имеющая форму усеченного конуса стопорная шайба 10 упруго сжимается между гайкой 42 и опорной поверхностью 36. Если смотреть снизу вдоль стрелки D, должно быть очевидным, что гайка 42 была перемещена при ее вращении в направлении по часовой стрелке, чтобы позволить ей опираться на наружную несущую опорную часть 16 наружного венца 12 и обеспечивать упругую деформацию собранных вместе венцов 12, 14, образующих стопорную шайбу 10, имеющую форму усеченного конуса, перед ее уплощением.

После затягивания венцы 12, 14 шайбы, прилегающие друг к другу, удерживаются сжатыми под действием осевого давления между гайкой 42 и опорной поверхностью 36. Таким образом, гайка 42 обеспечивает приложение - к наружной несущей опорной части 16 наружного венца 12 шайбы - заданного внешнего давления Ре, эквивалентного внутреннему давлению Pi, действующему со стороны опорной поверхности 36 на внутреннюю несущую опорную часть 18 внутреннего венца 14. Следует отметить, что данное давление представляет собой результат затягивания 42, а также, в частности, упругого отскакивания стопорной шайбы 10, имеющей форму усеченного конуса.

Таким образом, в данной ситуации, когда резьбовой узел, проиллюстрированный на фиг. 4, подвергается воздействию, например, колебаний, гайка 42 будет проявлять тенденцию к отвинчиванию в направлении против часовой стрелки. С учетом давлений, которые действуют между несущими опорными частями 16, 18 и соответственно гайкой 42 и опорной поверхностью 36, когда гайка 42 проявляет тенденцию к отвинчиванию в направлении против часовой стрелки, силы трения являются настолько большими, что наружный венец 12 шайбы входит в контактное взаимодействие с гайкой 42, в то время как внутренний венец 14 шайбы входит в контактное взаимодействие с опорной поверхностью 36, при этом в результате обеспечивается поворот наружного венца 12 шайбы вместе с гайкой 42, в то время как внутренний венец 14 шайбы остается в фиксированном положении. Кроме того, два венца 12, 14 отделяются в аксиальном направлении друг от друга, поскольку обеспечивается скольжение скользящих сторон 32 внутренней поверхности 24 контактного взаимодействия относительно скользящих сторон 32′ наружной поверхности 22 контактного взаимодействия при одновременном образовании скоса. Данное трение облегчается посредством смазочного материала. Поскольку угол G наклона скользящих сторон 32, 32′, который соответствует углу наибольшего наклона относительно средней плоскости стопорной шайбы 10, больше угла наклона винтовой линии резьбового стержневого элемента 40 относительно его прямого сечения, наружный венец 12 шайбы заклинивается во время поворота гайки 42 и тем самым сразу же блокирует ее поворот. Следовательно, отвинчивание гайки 42 быстро прерывается.

В свою очередь, когда, например, резьбовой стержневой элемент 40 увеличивается в размерах под действием температуры или по какой-либо другой причине, и гайка 42 и опорная поверхность 36 опорного элемента 38 отделяются в аксиальном направлении друг от друга, стопорная шайба 10, имеющая форму усеченного конуса, будет проявлять тенденцию к возвращению к ее исходной форме усеченного конуса. Таким образом, внешнее давление Ре и внутреннее давление Pi, действующие, с одной стороны, соответственно между наружной опорной частью 16 наружного венца 12 шайбы и гайкой 42 и, с другой стороны, между опорной поверхностью 36 и внутренней несущей опорной частью 18, сохраняются в известной степени и остаются по существу постоянными. Таким образом, несвоевременное отвинчивание гайки 42 всегда будет вызывать поворот наружного венца 12 шайбы относительно внутреннего венца 14 шайбы и, следовательно, стопорение гайки 42 от поворота под действием тех же сил, которые были упомянуты выше.

Очевидно, что подобную стопорную шайбу 10, имеющую форму усеченного конуса, также можно регулировать между головкой винта и любой несущей опорной частью для обеспечения тех же эффектов стопорения. Фактически именно напряжение, которое действует в резьбовом стержне, вызывает создание основного трения в системе винт-гайка и «торможение» ее, когда один из элементов поворачивается относительно другого.

Кроме того, следует отметить, что число асимметричных радиальных зубьев не является ограничивающим в данном описании. Очевидно, что венцы шайбы, имеющие, например, шесть зубьев или даже двадцать зубьев, также могут быть в полной мере пригодными.

Изобретение относится к стопорной шайбе, которая предназначена для вставки между опорным элементом и завинчиваемым элементом и которая включает в себя два венца шайбы, каждый из которых имеет поверхность контактного взаимодействия. Указанные венцы, которые входят в контактное взаимодействие друг с другом и удерживаются сжатыми под действием осевого давления между указанным завинчиваемым элементом и указанным опорным элементом, выполнены с возможностью - при отвинчивании указанного завинчиваемого элемента - входить в контактное взаимодействие соответственно с указанным завинчиваемым элементом и указанным опорным элементом с возможностью поворота для обеспечения поворота указанных венцов шайбы друг относительно друга с целью фиксации указанного завинчиваемого элемента от поворота. В соответствии с изобретением указанная стопорная шайба имеет форму усеченного конуса, и указанная стопорная шайба выполнена с возможностью упругого деформирования для обеспечения возможности ее уплощения с образованием пружинящего элемента так, что указанное осевое давление поддерживается по существу постоянным. 9 з.п. ф-лы, 4 ил.

1. Стопорная шайба (10), предназначенная для сжатия ее в аксиальном направлении между опорным элементом (38) и завинчиваемым элементом (42), где указанный завинчиваемый элемент соединен с указанным опорным элементом (38) посредством стержневого элемента (40), выполненного с возможностью перемещения через указанную стопорную шайбу (10), при этом указанная стопорная шайба содержит два венца (12, 14) шайбы, каждый из которых имеет поверхность (22, 24) контактного взаимодействия, при этом указанная поверхность контактного взаимодействия имеет множество асимметричных радиальных зубьев (26, 26′), где каждый из указанных радиальных асимметричных зубьев имеет, с одной стороны, вершину (28, 28′) и основание (30, 30′) зуба, расположенное на расстоянии от указанной вершины в угловом направлении, и, с другой стороны, скользящую сторону (32, 32′), которая наклонена и простирается под углом между указанной вершиной (28, 28′) и указанным основанием (30, 30′) зуба, и при этом указанные поверхности (24, 22) контактного взаимодействия указанных венцов шайбы выполнены с возможностью прилегания друг к другу, в то время как скользящие стороны (32, 32′) соответственно входят в контакт друг с другом, причем указанные венцы (12, 14) шайбы, которые прилегают друг к другу и удерживаются сжатыми под действием осевого давления соответственно между завинчиваемым элементом (42) и опорным элементом (38), выполнены с возможностью обеспечения их поворота соответственно вместе с завинчиваемым элементом (42) и опорным элементом (38) при отвинчивании завинчиваемого элемента с целью обеспечения поворота венцов (12, 14) шайбы друг относительно друга, в то время как обеспечивается смещение соответствующих скользящих сторон (32, 32′) со скольжением друг относительно друга при одновременном образовании скоса для отделения венцов шайбы друг от друга в аксиальном направлении для обеспечения стопорения завинчиваемого элемента (42) от поворота,

отличающаяся тем, что стопорная шайба (10) имеет форму усеченного конуса, и тем, что указанная стопорная шайба (10) выполнена с возможностью упругого деформирования для обеспечения возможности ее уплощения при одновременном образовании пружинящего элемента между указанным опорным элементом (38) и указанным завинчиваемым элементом (42) для поддержания по существу постоянного указанного осевого давления, в результате чего обеспечивается возможность поворота указанных венцов (12, 14) шайбы друг относительно друга, когда указанный опорный элемент (38) и указанный завинчиваемый элемент (42) отделяются друг от друга в аксиальном направлении, причем угол G наклона скользящих сторон (32, 32′), который соответствует углу наибольшего наклона относительно средней плоскости стопорной шайбы (10), больше угла наклона винтовой линии резьбового стержневого элемента (40) относительно его прямого сечения.

2. Стопорная шайба по п. 1, отличающаяся тем, что асимметричные радиальные зубья (26, 26′) поверхностей (24, 22) контактного взаимодействия каждого из венцов (12, 14) шайбы имеют идентичный профиль.

3. Стопорная шайба по п. 1 или 2, отличающаяся тем, что каждый из асимметричных радиальных зубьев (26, 26′) также имеет стопорную сторону (34, 34′), противоположную указанной скользящей поверхности (32, 32′) относительно указанных вершин (28, 28′), и тем, что указанные стопорные стороны (34, 34′) указанных асимметричных радиальных зубьев указанных поверхностей (24, 22) контактного взаимодействия соответственно входят в контакт друг с другом, когда указанные поверхности (24, 22) контактного взаимодействия указанных венцов шайбы прилегают друг к другу.

4. Стопорная шайба по п. 3, отличающаяся тем, что стопорные стороны (34, 34′) и скользящие стороны (32, 32′) соединяются вдоль линии пересечения, которая проходит в радиальном направлении.

5. Стопорная шайба по п. 3, отличающаяся тем, что указанные венцы (12, 14) шайбы имеют осевые плоскости, пересекающие асимметричные радиальные зубья (26, 26′) вдоль указанной вершины (28, 28′), при этом стопорные стороны (34, 34′) по существу наклонены относительно осевых плоскостей.

6. Стопорная шайба по п. 1, отличающаяся тем, что указанные венцы (12, 14) шайбы имеют осевые плоскости, пересекающие асимметричные радиальные зубья (26, 26′) вдоль указанной вершины (28, 28′), и перпендикулярные плоскости, пересекающие осевые плоскости перпендикулярно вдоль указанной вершины, при этом указанные скользящие стороны (32, 32′) по существу наклонены относительно указанных перпендикулярных плоскостей.

7. Стопорная шайба по п. 1, отличающаяся тем, что поверхность (22, 24) контактного взаимодействия каждого из указанных венцов (14, 12) шайбы имеет от десяти до двадцати асимметричных радиальных зубьев (26, 26′).

8. Стопорная шайба по п. 1, отличающаяся тем, что один из венцов (12, 14) шайбы имеет выпуклую поверхность (24) контактного взаимодействия, в то время как другой из венцов шайбы имеет вогнутую поверхность (22) контактного взаимодействия.

9. Стопорная шайба по п. 1, отличающаяся тем, что указанные венцы (12, 14) шайбы изготовлены из пружинной стали.

10. Стопорная шайба по п. 1, отличающаяся тем, что указанные поверхности контактного взаимодействия обработаны для уменьшения сил трения между указанными скользящими сторонами (32, 32′).

| Коммутационное устройство для автоматической сортировальной машины для сортировки, например, писем | 1960 |

|

SU131556A1 |

| ЭЛЕКТРОМАГНИТНЫЙ ПРИВОД | 0 |

|

SU166964A1 |

| Электролит для осаждения сплавов никель-железо | 1974 |

|

SU514923A1 |

| Устройство для диагностирования параллельно включенных тяговых электродвигателей | 1978 |

|

SU767903A1 |

| Контровочная шайба | 1989 |

|

SU1742538A1 |

| Стопорная шайба | 1983 |

|

SU1199998A1 |

Авторы

Даты

2016-08-20—Публикация

2011-06-24—Подача