Предлагаемое изобретение относится к химической промышленности, в частности, к получению концентратов редкоземельных элементов (РЗЭ) из фосфогипса, являющегося отходом производства фосфорной кислоты.

Гипсосодержащие отходы (ГСО) являются одним из видов крупнотонажных отходов, проблема утилизации которых актуальна не только для России, но и для всего мира [Гипсовые материалы и изделия (производство и применение). Справочник. Под общей редакцией А.В. Ферронской. Изд-во АСВ, 2004. – 488 с.]. Это обусловлено тем, что при больших объемах ежегодного образования, процент переработки данного сырья крайне низкий (15 %), основной объем ГСО накапливается в хранилищах или сбрасывается в океан. Существующие способы извлечения РЗЭ из фосфогипса предусматривают методы экстракции. Данные методы осуществляются с применением дорогостоящих экстракционных колонн, а также с применением большого количества олеиновой кислоты. Также существуют способы извлечения РЗЭ при помощи соляной и серной кислот. Как показали результаты экспериментов, выход извлеченных РЗЭ с применением соляной кислоты меньше, чем с применением азотной кислоты. Стоит отметить, что обедненный гипс, после извлечения РЗЭ, в дальнейшем может использоваться в качестве минерального компонента органоминеральных удобрений, ввиду большого количества нитратов, которые образовались в результате использования азотной кислоты.

Известен способ извлечения редкоземельных элементов из фосфогипса по патенту RU 2473708 (09.08.2011). Способ включает приготовление пульпы из фосфогипса и сорбцию редкоземельных элементов на сорбенте. Приготовление пульпы ведут из измельченного фосфогипса и сернокислого раствора с рН = 0,5 ÷ 2,5 до соотношения Ж : Т (жидкое : твердое) = 4 ÷ 7. Сорбцию проводят непосредственно из пульпы фосфогипса на сорбенте с сульфокислотными функциональными группами в течение 5 ÷ 7 часов при отношении твердое : сорбент = 4 ÷ 6, а эффективность способа достигается за счет увеличения извлечения РЗЭ исключением стадии фильтрации.

Недостатком данного способа является низкая рентабельность за счет использования дополнительного ингредиента (сорбента), низкой концентрацией РЗЭ в пульпе (1,75 г/л РЗЭ), а также сложность технологии сорбционно-десорбционного извлечения РЗЭ.

Известен способ извлечения редкоземельных элементов из фосфогипса по патенту RU 2509726 (18.06.2012). Способ включает карбонизацию фосфогипса с получением осадка фосфомела, растворение его в азотной кислоте с образованием продукционной суспензии и последующее отделение нерастворимого остатка – чернового концентрата редкоземельных элементов фильтрацией. Продукционную суспензию делят на две части, одну из которых подают на фильтрацию для отделения нерастворимого остатка - чернового концентрата, вторую – на предварительное смешение с азотной кислотой. Процесс смешения ведут в течение 3-5 минут при отношении СаО/НNО3, равном 0,75 – 2,25. При растворении поддерживают рН равный 2,2 – 4. Изобретение позволяет извлекать редкоземельные элементы из фосфогипса в виде чернового концентрата с высоким содержанием в нем редкоземельных элементов и стабилизировать процесс в промышленных условиях.

Недостатком является техническая сложность представленного способа за счет многостадийности и высокой стоимости процесса за счет использования большого количества кислоты, приводящей, в свою очередь, к низкой рентабельности извлечения РЗЭ.

Известен способ извлечения редкоземельных элементов из фосфогипса по патенту RU 2739409 (19.03.2020). Способ включает обработку фосфогипса раствором карбоната аммония с получением мела, содержащего РЗЭ. Растворение мела проводят в избытке азотной кислоты 120 – 150 % от стехиометрии с получением пульпы, которую фильтруют от не растворившегося в азотной кислоте остатка, а полученный фильтрат охлаждают до температуры –10 ÷ –15 °С и отделяют скристаллизовавшийся тетрагидрат нитрата кальция. Раствор осаждают щелочным агентом при pH от 0,7 до 1,3 и фильтруют с получением концентрата РЗЭ.

Недостатком данного способа является увеличение энергозатрат, включающих в себя охлаждение фильтрата до температуры –10 ÷ –15 °С, что напрямую влияет на конечную стоимость получаемого концентрата, а также низким содержанием РЗЭ в концентрате (16 %).

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ получения концентрированного водного раствора солей, содержащих редкоземельные элементы, извлекаемые из фосфогипса [Nikulin I.S. et.al. Optimization of Technological Parameters for Obtaining a Concentrated Aqueous Solution of Salts Containing Rare Earth Elements Extracted from Phosphogypsum. Journal of Siberian Federal University. Chemistry 2024 17(2), 26.04.2024, с. 177-185.]. Способ включает каскадное выщелачивание фосфогипса (не менее 4 каскадов) и выпаривание полученного после выщелачивания раствора для увеличения содержание в нем редкоземельных элементов. Для проведения каскада используется 2 молярный раствор азотной кислоты. При упаривании раствора концентрата до 90 % концентрация суммы редкоземельных элементов достигает значения 43 г/л.

Недостатком данного способа является увеличение затрат на конечный продукт, включающий в себя повышение расхода азотный кислоты (2 молярный раствор HNO3), а также отсутствие способа возврата азотной кислоты для дальнейшего ее использования.

Задачей изобретения является расширение арсенала способов получения концентрата редкоземельных элементов в растворе при обработке фосфогипса и возвратом азотной кислоты.

Технический результат – решение поставленной задачи за счет создания способа увеличения концентрации редкоземельных элементов в растворе при обработке фосфогипса с возвратом азотной кислоты.

Технический результат предлагаемого изобретения достигается за счет отгонки воды и азотной кислоты из раствора, в котором содержится концентрат редкоземельных элементов. Раствор, в котором содержится концентрат редкоземельных элементов является продуктом каскадной обработки фосфогипса 1,75 молярным раствором азотной кислоты. Суммарное содержание редкоземельных элементов в растворе после осуществления 4-х каскадов составляет не менее 8,5 г/л до процесса упаривания и 43 г/л после процесса упаривания.

Заявленный способ осуществляют в 2 этапа.

На первом этапе проводят каскадное выщелачивание. Сначала просеянный через сито с размером ячейки 0,16 мм фосфогипс в количестве 1 кг постепенно засыпают в 1,75 молярный раствор азотной кислоты объемом 2 л, таким образом получают соотношение твердого вещества к жидкому 1:2. Колбу с полученной смесью погружают в емкость с 14% водным раствором хлорида кальция и нагревают до 110 °С, так как именно при такой концентрации хлорида кальция достигается температура кипения раствора азотной кислоты. После закипания раствора фосфогипса в азотной кислоте, колбу с указанным раствором, погруженную в раствор хлорида кальция, выдерживают в водяной бане из хлорида кальция 10 минут, поскольку выход редкоземельных элементов при дальнейшей обработке не увеличивается, а увеличивается лишь содержание серы, кальция и фосфора в растворе. После этого горячий раствор фосфогипса в азотной кислоте разделяют на твердую и жидкую фракции. Твердую фракцию - обедненный фосфогипс извлекают путем фильтрования. В оставшуюся жидкую фракцию 1,75 молярный раствор азотной кислоты, обогащенный редкоземельными элементами, засыпают новую партию просеянного фосфогипса в количестве 1 кг и повторяют вышеописанные действия, выполняя вторую каскадную реакцию. Всего выполняется 4 каскадных реакции. С каждой проведенной каскадной реакцией концентрация редкоземельных элементов в жидкой фракции увеличивается и после проведения 4-го каскада достигает 8,5 г/л. Затем жидкую фракцию, обогащенную редкоземельными элементами, охлаждают до комнатной температуры. В процессе охлаждения в растворе в виде осадка выделяется кальций, который удаляется при помощи фильтрации раствора.

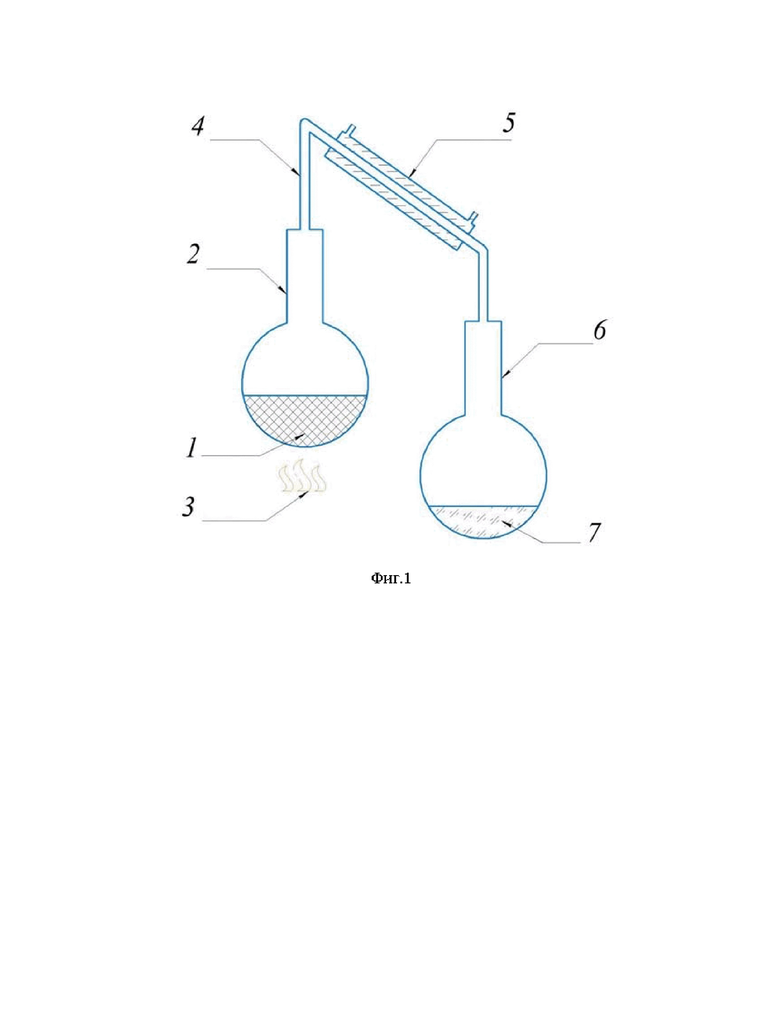

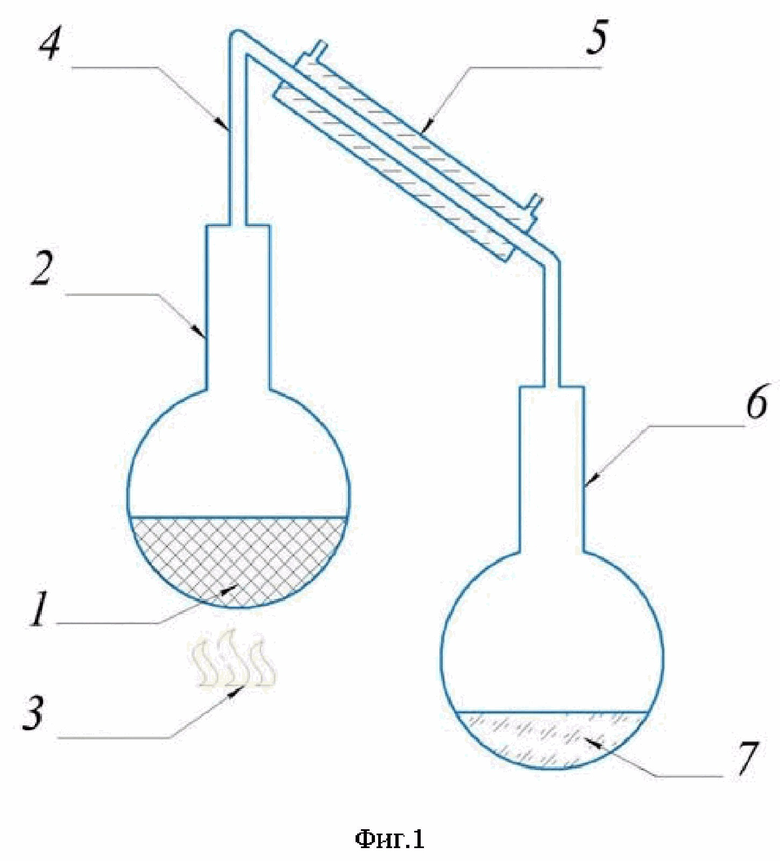

На втором этапе оставшуюся охлажденную жидкую фракцию после фильтрации в объеме 2 л упаривают на 90%, с помощью экспериментальной установки, которая поясняется фигурой 1, где:

1 – обогащенный редкоземельными элементами концентрированный раствор;

2 – нагреваемая сферическая колба;

3 – источник тепла;

4 – трубка, по которой поднимается пар;

5 – обратный холодильник;

6 – накопительная сферическая колба;

7 – раствор азотной кислоты.

Обогащенный редкоземельными элементами концентрированный раствор 1 в объеме 2 л помещают в сферическую колбу 2. За счет источника тепла 3 производят нагрев раствора. После закипания раствора по трубке 4 поднимается пар и конденсируется в обратном холодильнике 5. Сконденсированная жидкость скапливается в накопительной сферической колбе 6. Температуру в колбе 6 доводят до температуры 80-110 °С и в течение 50 минут упаривают обогащенный редкоземельными элементами концентрированный раствор 1 на 90%. При этом в накопительной сферической колбе 6 скапливается раствор азотной кислоты 7 с концентрацией не менее 60-65%.

Пример 1. Производят каскадное выщелачивание. Сначала просеянный через сито с размером ячейки 0,16 мм фосфогипс в количестве 1 кг постепенно засыпают в 1,75 молярный раствор азотной кислоты объемом 2 л, таким образом получают соотношение твердого вещества к жидкому 1:2. Колбу с полученной смесью погружают в емкость с 14% водным раствором хлорида кальция, который нагревают до 80-110 °С – температуры кипения раствора азотной кислоты. После закипания раствора фосфогипса в азотной кислоте, колбу с указанным раствором, погруженную в раствор хлорида кальция, выдерживают в водяной бане из хлорида кальция 10 минут, поскольку выход редкоземельных элементов при дальнейшей обработке не увеличивается, а увеличивается лишь содержание серы, кальция и фосфора в растворе. После этого горячий раствор фосфогипса в азотной кислоте разделяют на твердую и жидкую фракции. Твердую фракцию - обедненный фосфогипс извлекают путем фильтрования. В оставшуюся жидкую фракцию 1,75 молярный раствор азотной кислоты, обогащенный редкоземельными элементами, засыпают новую партию просеянного фосфогипса в количестве 1 кг и повторяют вышеописанные действия, выполняя вторую каскадную реакцию. Всего выполняется 4 каскадных реакции. С каждой проведенной каскадной реакцией концентрация редкоземельных элементов в жидкой фракции увеличивается и после проведения 4-го каскада достигает 8,5 г/л. Затем жидкую фракцию, обогащенную редкоземельными элементами, охлаждают до комнатной температуры. В процессе охлаждения в растворе в виде осадка выделяется кальций, который удаляется при помощи фильтрации раствора. Обогащенный редкоземельными элементами концентрированный раствор 1 в объеме 2 л, находящийся в колбе 2, нагревают до температуры 80 °С, затем в течение 50 минут раствор 1 упаривают. За это время раствор 1 упаривается на 50%. В оставшемся упаренном растворе концентрация редкоземельных элементов составляет 12 г/л, pH раствора достигает значения 2. Для дальнейшего извлечения редкоземельных элементов из раствора в виде гидроксидов, потребуется 2 л 2 молярного раствора NaOH. В накопительной сферической колбе 6 скапливается вода.

Данный температурный режим отгонки не является целесообразным, ввиду низких показателей концентрации редкоземельных элементов и pH.

Пример 2. Производят каскадное выщелачивание по способу, описанному в примере 1. Обогащенный редкоземельными элементами концентрированный раствор 1 в объеме 2 л, находящийся в колбе 2, нагревают до температуры 100 °С, затем в течение 50 минут раствор 1 упаривают. За это время раствор 1 упаривается на 70%. В оставшемся упаренном растворе концентрация редкоземельных элементов составляет 20 г/л, pH раствора достигает значения 3,5. Для дальнейшего извлечения редкоземельных элементов из раствора в виде гидроксидов, потребуется 1,6 л 2 молярного раствора NaOH. В накопительную сферическую колбу 6 скапливается преимущественно вода с примесью азотной кислоты не более 30%.

Данный температурный режим отгонки также не является целесообразным, ввиду низких показателей концентрации редкоземельных элементов и pH.

Пример 3. Производят каскадное выщелачивание по способу, описанному в примере 1. Обогащенный редкоземельными элементами концентрированный раствор 1 в объеме 2 л, находящийся в колбе 2, нагревают до температуры 110 °С, затем в течение 50 минут раствор 1 упаривают. За это время раствор 1 упаривается на 90%. В оставшемся упаренном растворе концентрация редкоземельных элементов составляет 43 г/л, pH раствора достигает значения 5. Для дальнейшего извлечения редкоземельных элементов из раствора в виде гидроксидов, потребуется 1,3 л 2 молярного раствора NaOH. В накопительную сферическую колбу 6 скапливается водный раствор азотной кислоты с концентрацией не менее 60%, что является целесообразным, так как затраты на кислоту составляют весомую часть от общих затрат по получению концентрата редкоземельных элементов из фосфогипса. Данный раствор азотной кислоты можно в дальнейшем использовать для получения 1,75 молярного раствора азотной кислоты для каскадных реакций.

Таким образом, изобретение реализует техническую задачу, обеспечивая способ повышения концентрации редкоземельных элементов в растворе 43 г/л и возврата 60-65% азотной кислоты с помощью упаривания. Уменьшение кислотности раствора за счет выпаривания азотной кислоты также благоприятно сказывается на дальнейшем осаждении редкоземельных элементов, так как чем меньше кислотность раствора, тем меньше нужно NaOH для дальнейшего осаждения гидроксидов редкоземельных элементов, что снижает стоимость увеличения концентрации редкоземельных элементов в растворе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2010 |

|

RU2456358C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ФОСФАТА ДЛЯ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2560802C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ РЕДКОЗЕМЕЛЬНЫЕ ЭЛЕМЕНТЫ | 2012 |

|

RU2519692C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЗЭ ИЗ ФОСФОГИПСА | 2016 |

|

RU2689631C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ФОСФОГИПСА | 2011 |

|

RU2487185C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2004 |

|

RU2258036C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ФОСФОГИПСА | 2012 |

|

RU2509726C2 |

| Способ извлечения редкоземельных металлов из полугидратного фосфогипса | 2021 |

|

RU2770118C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ФОСФОГИПСА С ПОЛУЧЕНИЕМ КОНЦЕНТРАТА РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ И ГИПСА СТРОИТЕЛЬНОГО | 2019 |

|

RU2706401C1 |

| Способ переработки отходов фосфогипса с получением концентрата РЗЭ и гипса строительного | 2019 |

|

RU2708718C1 |

Изобретение относится к химической промышленности, к получению концентратов редкоземельных элементов (РЗЭ) из фосфогипса, являющегося отходом производства фосфорной кислоты. Способ включает 2 этапа. При этом на первом этапе производят каскадное выщелачивание, при котором просеянный через сито с размером ячейки 0,16 мм фосфогипс засыпают в 1,75 молярный раствор азотной кислоты при соотношении твердого вещества к жидкому 1:2, нагревают до температуры кипения раствора азотной кислоты и выдерживают 10 мин. Причем нагрев фосфогипса в растворе азотной кислоты осуществляют на водяной бане. После горячий раствор фосфогипса в азотной кислоте разделяют на твердую и жидкую фракции путем фильтрования. В оставшуюся жидкую фракцию 1,75 молярного раствора азотной кислоты, обогащенного РЗЭ, засыпают новую партию просеянного фосфогипса при соотношении твердого вещества к жидкому 1:2. Причем выполняют 4 каскадные реакции выщелачивания. Жидкую фракцию охлаждают и фильтруют для удаления осадка в виде кальция. Полученную жидкую фракцию на втором этапе упаривают на 90 % в течение 50 мин при температуре 110°С, с получением водного раствора азотной кислоты и раствора РЗЭ с концентрацией 43 г/л и pH, равным 5. Обеспечивается увеличение концентрации РЗЭ в растворе и возврат азотной кислоты. 1 ил., 3 пр.

Способ получения концентрата редкоземельных элементов в растворе при обработке фосфогипса, включающий 2 этапа, при этом на первом этапе производят каскадное выщелачивание, при котором просеянный через сито с размером ячейки 0,16 мм фосфогипс засыпают в раствор азотной кислоты, нагревают до температуры кипения раствора азотной кислоты и выдерживают 10 мин, после этого горячий раствор фосфогипса в азотной кислоте разделяют на твердую и жидкую фракции путем фильтрования, в оставшуюся жидкую фракцию раствора азотной кислоты, обогащенного редкоземельными элементами, засыпают новую партию просеянного фосфогипса, причем таким образом выполняют 4 каскадные реакции выщелачивания, затем жидкую фракцию, обогащенную редкоземельными элементами, охлаждают до комнатной температуры и производят фильтрацию раствора для удаления осадка в виде кальция, далее на втором этапе оставшуюся охлажденную жидкую фракцию после фильтрации упаривают на 90 %, с получением водного раствора азотной кислоты и раствора редкоземельных элементов с концентрацией 43 г/л, отличающийся тем, что фосфогипс засыпают в 1,75 молярный раствор азотной кислоты при соотношении твердого вещества к жидкому 1:2, при этом нагрев фосфогипса в растворе азотной кислоты осуществляют на водяной бане, содержащей 14 % водный раствор хлорида кальция, новую партию просеянного фосфогипса засыпают в оставшуюся жидкую фракцию 1,75 молярного раствора азотной кислоты, обогащенного редкоземельными элементами, при соотношении твердого вещества к жидкому 1:2, упаривание охлажденной жидкой фракции осуществляют в течение 50 мин при температуре 110°С, при этом получают раствор редкоземельных элементов с pH, равным 5.

| NIKULIN I.S | |||

| et | |||

| al | |||

| Optimization of Technological Parameters for Obtaining a Concentrated Aqueous Solution of Salts Containing Rare earth Elements Extracted from Phosphogypsum | |||

| Journal of Siberian Federal University | |||

| Двухосный автомобиль | 1924 |

|

SU2024A1 |

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

| US 20210388466 A1, 16.12.2021 | |||

| СПОСОБ ПЕРЕРАБОТКИ РЕДКОЗЕМЕЛЬНОГО КОНЦЕНТРАТА | 2014 |

|

RU2573905C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ И ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО ГИПСА ИЗ ФОСФОГИПСА ПОЛУГИДРАТА | 2013 |

|

RU2528576C1 |

Авторы

Даты

2025-04-28—Публикация

2024-07-17—Подача