Изобретение относится к технологии изготовления стальных сварных конструкций и может быть использовано для изготовления конструкций с высокими требованиями по прочности и герметичности сварного шва, а также минимизации образования сварочных деформаций, в том числе для устройства регулирования потоков теплоносителя, применяемом в контурных трубах для систем обеспечения тепловых режимов и терморегулирования космических аппаратов.

Основной причиной деформации сварного соединения является расширение и сжатия расплавленного металла в зоне сварного шва при нагревании в процессе сварки и остывании после сварки, что требует принятия соответствующих профилактических мер для компенсации деформации.

Известен способ изготовления металлических тонколистовых сварных конструкций без остаточных сварочных деформаций [RU 2291770, B23K 28/00, В63В 9/00], при котором сварку осуществляют предварительно нагрев листы по всей площади до требуемой температуры, при этом для предотвращения сжатия листов, их закрепляют на сборочном стенде или к смежным конструкциям, а после остывания листов производят их сборку и сварку.

Указанный способ позволяет компенсировать сварочные деформации методом, исключающим использование сложного силового оборудования и приложения больших усилий.

Однако, данный способ предназначен для сварки тонколистовых конструкций и не может быть использован для предотвращения или минимизации образования сварочных деформаций кольцевых сварных соединений.

Известен способ электронно-лучевой сварки кольцевого соединения тонкостенной и толстостенной деталей, выполненных из разнородных алюминиевых сплавов [RU 2803446, B23K 15/04, B23K 31/02, B23K 33/00, B23K 103/18], содержащий сборку деталей встык, направление электронного луча на стык и осуществление сварки путем перемещения электронного луча с симметричной разверткой по стыку деталей при их вращении вокруг продольной оси, при этом сварку производят при постоянном снижении величины погонной энергии в начале прохода до величины погонной энергии в конце прохода по линейной зависимости, причем перед сваркой осуществляют предварительный прогрев деталей.

Этот способ электронно-лучевой сварки кольцевого соединения тонкостенной и толстостенной деталей, выполненных из разнородных алюминиевых сплавов, обеспечивает получение качественных кольцевых соединений с повышенными требованиями к прочности и герметичности толстостенной и тонкостенной деталей с разной температуропроводностью и свариваемостью, выполненных из алюминиевых сплавов, но не решает задачу предотвращения или минимизации образования сварочных деформаций стальных конструкций.

Технической проблемой, решаемой с помощью предлагаемого изобретения, является изготовление стальных сварных конструкций, состоящих из аксиально расположенных тонкостенной детали и толстостенной детали и коаксиально установленного внутри свариваемых деталей штока с обеспечением постоянного зазора между ними путем применения оптимальных режимов сварки с минимизацией сварочных деформаций.

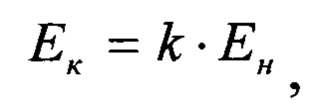

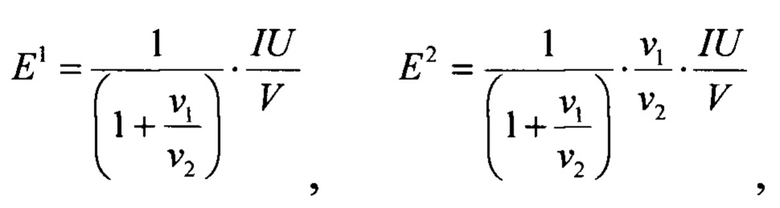

Указанная проблема решается тем, что в предлагаемом способе изготовления стальных сварных конструкций, состоящих из аксиально расположенных тонкостенной детали, выполненной в виде втулки, и толстостенной детали, выполненной в виде стакана с осевым отверстием в днище, а также штока, коаксиально установленного внутри свариваемых деталей с обеспечением постоянного зазора между ними, в процессе изготовления конструкции осуществляют сборку деталей встык с последующей фиксацией, установку штока с допусками, обеспечивающими его скользящую посадку в осевом отверстии днища стакана, и кольцевое соединение толстостенной и тонкостенной детали посредством электронно-лучевой сварки, в процессе которой направляют электронный луч на стык и осуществляют сварку путем перемещения электронного луча с симметричной разверткой по стыку деталей при их вращении вокруг продольной оси, при этом сварку осуществляют в три последовательных этапа, включающих предварительный прогрев свариваемых деталей до температуры от 80°С до 120°С, дополнительный прогрев свариваемых деталей до температуры от 140°С до 260°С и непосредственно сварку, осуществляемую при изменении погонной энергии электронного луча и при различном долевом распределении погонной энергии относительно стыка свариваемых деталей, при этом величину погонной энергии снижают по линейной зависимости от величины Ен, Дж/м, в начале оборота детали до величины погонной энергии Ек, Дж/м, в конце оборота деталей определяемой из соотношения

где 37000 Дж/м ≤ Ен ≤ 50000 Дж/м; 0,6≤k≤0,8, причем на первом и втором этапе на стык деталей воздействуют импульсным расфокусированным или сфокусированным лучом, а на третьем этапе - импульсным сфокусированным лучом, при этом импульсное воздействие электронного луча осуществляют с частотой в диапазоне от 4 до 10 Гц.

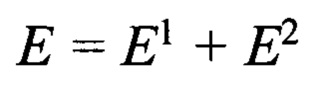

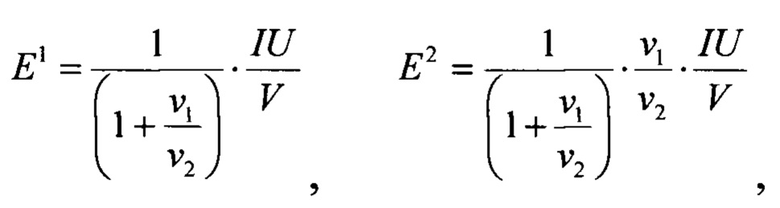

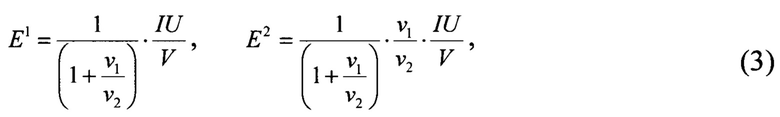

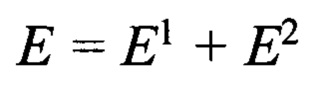

Кроме того, величину погонной энергии определяют из соотношения

Е1 - погонная энергия электронного луча на угловом интервале развертки от 0° до 180°, приходящаяся на тонкостенную деталь, Дж/м;

Е2 - погонная энергия электронного луча на угловом интервале развертки от 180° до 360°, приходящаяся на толстостенную деталь, Дж/мм,

причем величину долевого распределения погонной энергии относительно стыка деталей определяют соотношениями

где ν1 - скорость движения электронного луча в угловом интервале развертки от 0° до 180° на тонкостенной детали, м/с;

ν2 - скорость движения электронного луча в угловом интервале развертки от 180° до 360° на толстостенной детали, м/с.

Кроме того, скорость движения электронного луча по круговой развертке в угловом интервале от 0° до 180° в 2 раза больше скорости движения электронного луча в интервале от 180° до 360°.

Кроме того, скорость оборота свариваемых по стыку деталей при их вращении вокруг продольной оси на первом и втором этапе в 2 раза меньше, чем на третьем этапе.

Кроме того, на втором этапе при развороте деталей осуществляют по меньшей мере четыре прихватки, которые равномерно распределяют по стыку деталей в диаметрально противоположных направлениях.

Предварительный прогрев свариваемых деталей до температуры от 80°С до 120°С позволяет провести дегазацию кромок деталей в области сварного шва, осуществить нагрев деталей и уменьшить деформацию после сварки.

Фиксация и дополнительный прогрев свариваемых деталей до температуры от 140°С до 260°С позволяет уменьшить деформацию после сварки.

Сварка, осуществляемая при изменении погонной энергии электронного луча и при различном долевом распределении погонной энергии относительно стыка свариваемых деталей, обеспечивает равномерное проплавление деталей разной толщины, что позволяет произвести непосредственно сварку по горячему и фиксированному соединению.

Постоянное снижение погонной энергии по линейной зависимости в указанных пределах при сварке позволяет обеспечить однородность проплава сварного соединения.

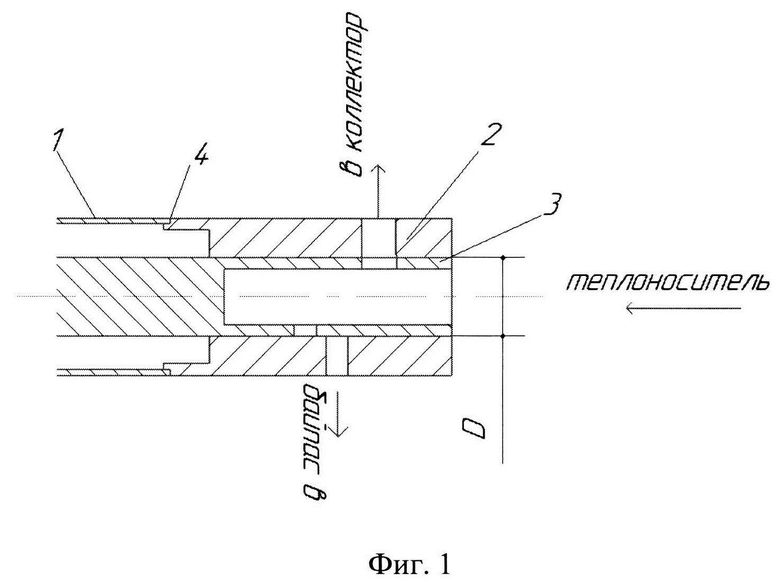

Сущность изобретения поясняется чертежами, где:

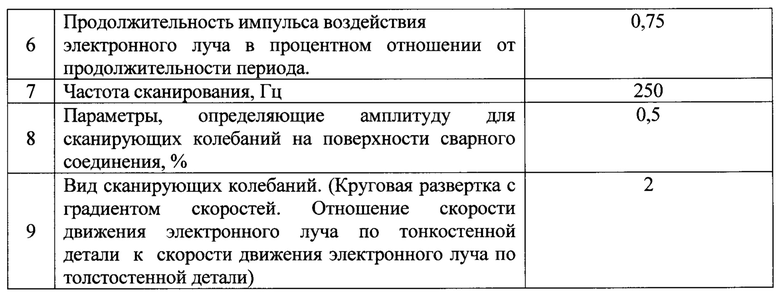

Фиг. 1 - общий вид конструкции устройства управления потоками теплоносителя.

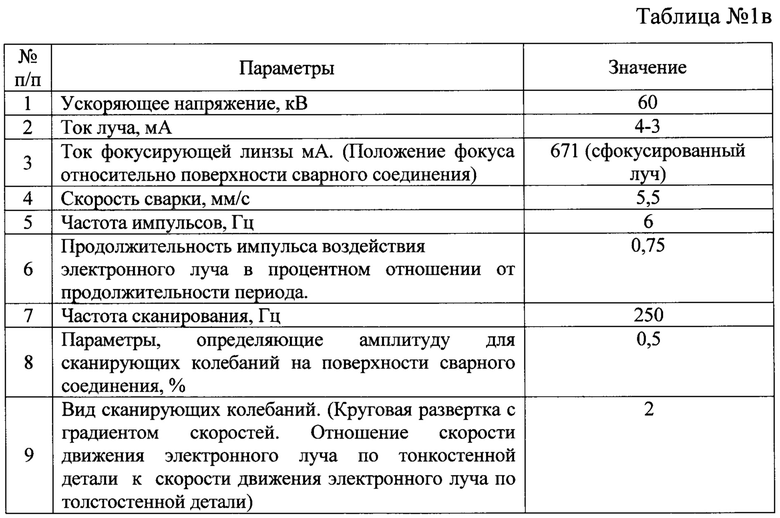

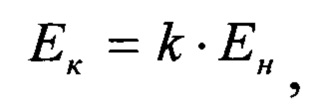

Фиг. 2 - изображение симметричной развертки электронного луча в виде окружности.

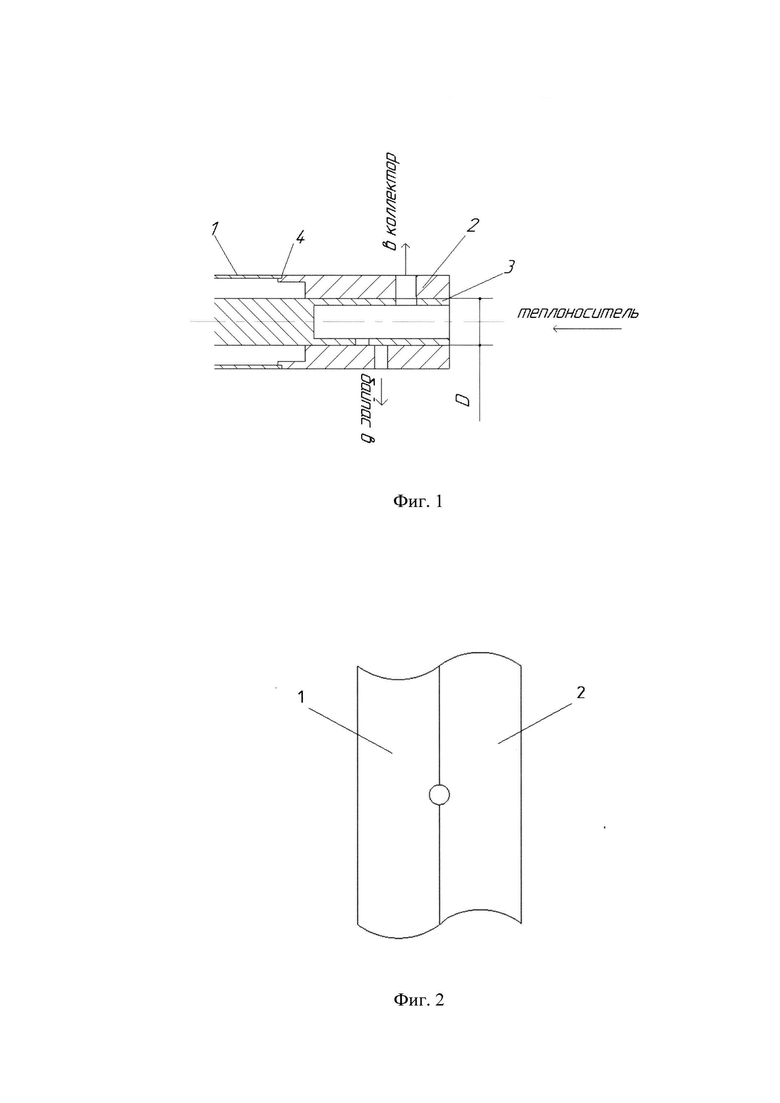

Фиг. 3 - снимок макроструктуры сварного шва.

Реализация заявленного способа может быть показана на примере изготовления стальной сварной конструкции для регулирования потоков теплоносителя (Фиг. 1).

Перед сваркой поверхности сварных соединений готовят согласно ОСТ 92-1152-75, а саму сварку осуществляют с учетом требований ОСТ 92-1021-81.

Свариваемая конструкция типа С90 выполнена из стали (например, марки 12Х18Н10Т) и состоит из аксиально расположенных тонкостенной делали 1 и толстостенной делали 2, а также штока 3, коаксиально установленного внутри свариваемых деталей с обеспечением постоянного зазора между ними.

При этом шток устанавливается в конструкцию до начала сварки с допусками, обеспечивающими его скользящую посадку в осевом отверстии днища стакана до начала и окончания сварки, например, при диаметре штока 6,989÷6,996 мм, внутренний диаметр D отверстия стакана до и после сварки должен находиться в пределах от 7,000 до 7,009 мм (включая оба значения).

После сварки конструкции, шток не должен заклинивать во внутреннем отверстии корпуса свариваемых деталей.

Процесс сварки осуществляют в вакууме путем перемещения электронного луча с симметричной разверткой с заданной частотой (Фиг. 2) по стыку тонкостенной и толстостенной деталей при их вращении вокруг продольной оси в три этапа.

Каждый этап при сварке осуществляют при вращении конструкции в манипуляторе с различной скоростью, а именно: скорость оборота свариваемых по стыку деталей при их вращении вокруг продольной оси на первом и втором этапе в 2 раза меньше, чем на третьем этапе, причем третий этап осуществляют не более, чем через 30 секунд после завершения первого и второго этапа из-за перезагрузки программ.

На первом этапе осуществляют предварительный прогрев свариваемых деталей до температуры от 80 до 120°С, что позволяет провести дегазацию кромок деталей в области сварного шва (согласно п. 4.1.14 ОСТ 92 1152-75) и способствует уменьшению деформации сварного соединения после третьего этапа (этапа сварки).

На втором этапе производят фиксацию деталей за счет прихваток и осуществляют дополнительный прогрев деталей, что позволят уменьшить деформацию после этапа сварки.

На третьем этапе при сварке горячих замкнутых (кольцевых) и фиксированных соединений вывод луча производится после перекрытия участка, на котором ток луча увеличивается до рабочего значения (согласно п. 4.1.9 ОСТ 92-1151-81), что обеспечивает улучшение качества кольцевого сварного соединения.

В качестве примера конкретной реализации предложенного способа рассмотрено изготовление конструкции устройства для регулирования потоков теплоносителя со стыковым сварным соединением 4, типа С90, выполненной из стали 12Х18Н10Т, с диаметром 14 мм, толщиной стенки крышки 0,8 мм и корпуса с диаметром 14 мм, толщиной стенки 2 мм (см. Фиг. 1).

После подготовки поверхности сварных соединений процесс сварки осуществляют по стыку деталей за три этапа в вакуумной камере электроннолучевой установки типа СВ-112 путем перемещения электронного луча с симметричной разверткой типа круга с градиентом скорости с частотой 250-500 Гц.

Первый и второй этап (термообработка) осуществляют с постоянной скоростью 2,4 мм/с, а на третьем этапе скорость вращения деталей равна 5,5 мм/с и при ускоряющем напряжении 60 кВ.

Параметры развертки на первом этапе задаются в интерфейсе программного обеспечения установки значениями в процентном соотношении по оси X и Y, соответственно, 0,5 и 0,5; максимальный ток при этом составляет 1,5 мА.

Параметры развертки на втором этапе задаются в интерфейсе программного обеспечения установки значениями в процентном соотношении по оси X и Y, соответственно, 0,5 и 0,5; максимальный ток при этом составляет 3 мА.

Третий этап осуществляют не более, чем через 30 секунд после завершения второго этапа из-за перезагрузки программ. Параметры развертки на третьем этапе задаются в интерфейсе программного обеспечения установки значениями в процентном соотношении по оси X и Y, соответственно, 0,5 и 0,5; максимальный ток составляет 4 мА.

На всех трех этапах скорость движения электронного луча по круговой развертке в угловом интервале 0 до 180° в 2 раза больше скорости движения электронного луча в интервале от 180 до 360°, что позволяет обеспечить прогрев свариваемых по стыку деталей до необходимых параметров на каждом этапе сварки.

На первом и втором этапах скорость оборота свариваемых по стыку деталей при их вращении вокруг продольной оси на первом и втором этапе в 2 раза меньше, чем на третьем этапе.

Из уровня техники известно (ГОСТ Р ИСО 857-1-2009), что величина погонной энергии имеет прямую зависимость от сварочного тока и ускоряющего напряжения, а также обратную зависимость от линейной скорости вращения свариваемых деталей вокруг продольной оси. Соответственно, на третьем этапе сварку осуществляют с различной погонной энергией, а также при различном долевом распределении погонной энергии относительно стыка свариваемых деталей и постоянным снижением погонной энергии от начала и до конца прохода по линейной зависимости, при этом величину погонной энергии определяют из соотношения

где U - ускоряющее напряжение, кВ;

V - линейная скорость свариваемых деталей вокруг продольной оси, см/с;

I - сварочный ток луча, А.

Величина суммарной погонной энергии определяют из соотношения

Так как величина погонной энергии на третьем этапе распределяется относительно стыка деталей, то величину долевого распределения погонной энергии относительно стыка определяют из соотношений

где Е1 - погонная энергия электронного луча на угловом интервале развертки от 0° до 180°, приходящаяся на тонкостенную деталь, Дж/м;

Е2 - погонная энергия электронного луча на угловом интервале развертки от 180° до 360°, приходящаяся на толстостенную деталь, Дж/мм;

ν1 - скорость движения электронного луча в угловом интервале развертки от 0° до 180° на тонкостенной детали, м/с;

ν2 - скорость движения электронного луча в угловом интервале развертки от 180° до 360° на толстостенной детали, м/с.

При этом величину погонной энергии снижают по линейной зависимости от величины Ен, Дж/м, в начале оборота детали до величины погонной энергии Ек, Дж/м, в конце оборота деталей определяемой из соотношения

где 37000 Дж/м≤Ен≤50000 Дж/м; 0,6≤k≤0,8.

Снижение погонной энергии в начале оборота детали Ен до величины в конце оборота детали Ек по линейной зависимости (4) осуществляли для того, чтобы скомпенсировать постоянное повышение температуры детали при сварке кольцевых соединений.

На первом и втором этапе на стык деталей воздействуют импульсным расфокусированным или сфокусированным лучом, а на третьем этапе - импульсным сфокусированным лучом с частотой в диапазоне от 4 до 10 Гц.

На каждом этапе сварки скорость движения электронного луча по круговой развертке в угловом интервале от 0 до 180° в 2 раза больше скорости движения электронного луча в интервале от 180 до 360°.

Известно, что сварку следует вести в импульсном режиме, что понижает деформацию конструкции сварного шва [ОСТ 92-1151-81]. Использование импульсного режима с диапазоном частот импульсов от 1 Гц до 10 Гц определялся техническими возможностями используемого оборудования установки для электронно-лучевой сварки типа СВ-112. Установлено, что данный режим обеспечивал необходимую степень деформации конструкции.

Другим вариантом реализации заявленного способа может быть на примере изготовления регулятора.

Осуществление поставленной задачи демонстрируется следующим примером.

В начале проводят нагрев и фиксацию сварных соединений устройства регулирования потоков теплоносителя (первый и второй этапы) и сварку (третий этап), соответственно, на скоростях 2,4 мм/с и 5,5 мм/с. Начальный ток луча на первом этапе равен 1,5 мА, на втором этапе - 3 мА, на третьем - 4 мА. При полном обороте устройства регулирования потоков теплоносителя ток луча изменяется до 1 мА на первом этапе и до 3 мА на третьем этапе. В связи с тем, что на втором этапе осуществляют прихватки, ток был неизменный и составлял 3 мА. Прихватки производили участками 60° в диаметрально противоположных местах (ОСТ 92-1151-81). Были нанесены две перпендикулярных пары прихваток. Временной промежуток между процессом термообработки (первый и второй этапы) и процессом сварки (третий этап) составлял не более 30 секунд. Остальные параметры, используемые при термообработке сварного соединения на первом этапе, представлены в Таблице №1а, на втором этапе - Таблица №1б, на третьем этапе -Таблица №1в.

Технические характеристики, определяющие режимы процесса термообработки сварных соединений устройства регулирования потоков теплоносителя на первом этапе представлены в Таблице №1а.

Технические характеристики, определяющие режимы процесса (установка прихваток) термообработки сварных соединений устройства регулирования потоков теплоносителя на втором этапе представлены в Таблице №1б.

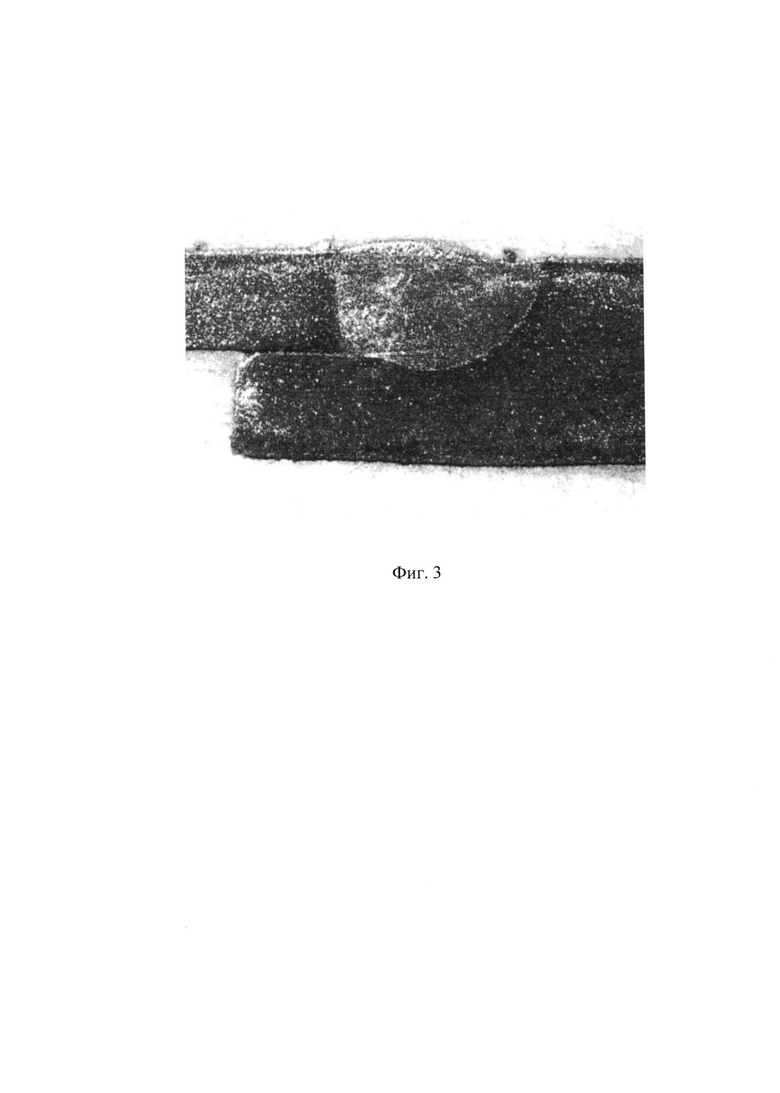

Технические характеристики, определяющие режимы процесса сварки соединений устройства регулирования потоков теплоносителя на третьем этапе представлены в Таблице №1в.

Полученные сварные швы стали марки 12Х18Н10Т были подвергнуты рентгенографическому контролю на наличие дефектов. Согласно данным исследованиям дефектов в сварных швах не обнаружены. Металлографические исследования показали отсутствие непровара и газовых пор (Фиг. 3). Испытания на прочность и герметичность показали, что прочностные характеристики соответствуют требованиям конструкторской документации. Рентгенографические исследования подтвердили однородность проплава сварных швов. При этом режим сварки кольцевого шва не привел к существенной деформации внутреннего отверстия корпуса конструкции устройства управления потоками теплоносителя. Для контроля деформации внутреннего отверстия корпуса был использован допусковый метод с использованием калибр-пробки. Калибр-пробка легко проходил во внутреннее отверстие до и после сварки. Проверка данным методом внутреннего отверстия корпуса показала, что деформация корпуса находится в интервале допуска для данного отверстия, что не приводит к заклиниванию клапана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электронно-лучевой сварки кольцевого соединения тонкостенной и толстостенной деталей, выполненных из разнородных алюминиевых сплавов | 2022 |

|

RU2803446C1 |

| Способ электронно-лучевой сварки стыковых соединений | 2019 |

|

RU2701262C1 |

| СПОСОБ СВАРКИ ДЕТАЛЕЙ РАЗЛИЧНОГО ДИАМЕТРА И РАЗНОЙ ТОЛЩИНЫ | 2014 |

|

RU2572435C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОТОЛЩИННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2024 |

|

RU2837932C1 |

| СПОСОБ СВАРКИ ДЕТАЛЕЙ РАЗНОЙ ТОЛЩИНЫ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2013 |

|

RU2552823C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ПЛИТЫ С ОРЕБРЁННОЙ ПОВЕРХНОСТЬЮ | 2016 |

|

RU2627553C1 |

| Способ сварки кольцевых стыков | 1991 |

|

SU1757812A1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ТРУБ БОЛЬШОГО ДИАМЕТРА С УЛЬТРАЗВУКОВОЙ ОБРАБОТКОЙ | 2018 |

|

RU2697685C1 |

| Способ изготовления изделий из трубных заготовок | 2017 |

|

RU2659539C1 |

Изобретение может быть использовано для изготовления стальных конструкций, в частности устройства регулирования потоков теплоносителя, применяемого в контурных трубах для систем обеспечения тепловых режимов и терморегулирования космических аппаратов. Свариваемая конструкция состоит из аксиально расположенных тонкостенной детали в виде втулки и толстостенной детали в виде стакана с осевым отверстием в днище. Внутри свариваемых деталей коаксиально установлен шток. Осуществляют сборку деталей встык с их фиксацией, установку штока с обеспечением его скользящей посадки и последующее кольцевое соединение толстостенной и тонкостенной деталей посредством электронно-лучевой сварки. Перемещают электронный луч с симметричной разверткой по стыку деталей при их вращении вокруг продольной оси. Сварку осуществляют при изменении погонной энергии электронного луча с различным долевым ее распределением относительно стыка свариваемых деталей и постоянным ее снижением от начала и до конца оборота детали по линейной зависимости импульсным расфокусированным или сфокусированным лучом. Выбор оптимальных режимов сварки позволяет получить сварной шов с высокими требованиями по прочности и герметичности, минимизировать сварочные деформации и обеспечить постоянный зазор между аксиально расположенными деталями и коаксиально установленным внутри них штоком. 4 з.п. ф-лы, 3 ил., 3 табл.

1. Способ изготовления стальной сварной конструкции, состоящей из аксиально расположенных тонкостенной детали, выполненной в виде втулки, и толстостенной детали, выполненной в виде стакана с осевым отверстием в днище, а также штока, коаксиально установленного внутри свариваемых деталей с обеспечением постоянного зазора между ними, включающий сборку деталей встык с последующей их фиксацией, установку штока с допусками, обеспечивающими его скользящую посадку в осевом отверстии днища стакана, и кольцевое соединение толстостенной и тонкостенной детали посредством электронно-лучевой сварки, в процессе которой направляют электронный луч на стык и осуществляют сварку путем перемещения электронного луча с симметричной разверткой по стыку деталей при их вращении вокруг продольной оси, при этом последовательно осуществляют три этапа, включающие предварительный нагрев свариваемых деталей электронным лучом до температуры от 80 до 120°С, фиксацию деталей и нагрев свариваемых деталей от 140 до 260°С, после чего осуществляют сварку с изменением величины погонной энергии Е электронного луча при долевом распределении погонной энергии, приходящейся на тонкостенную и толстостенную детали, относительно стыка свариваемых деталей, при этом изменение величины погонной энергии производят путем ее снижения по линейной зависимости от величины Ен, Дж/м в начале оборота детали до величины погонной энергии Ек, Дж/м в конце оборота деталей, определяемой из соотношения

где 37000≤Ен≤50000 Дж/м; 0,6≤k≤0,8,

причем на первом и втором этапе на стык деталей воздействуют импульсным расфокусированным или сфокусированным лучом, а на третьем этапе - импульсным сфокусированным лучом с частотой в диапазоне от 4 до 10 Гц.

2. Способ по п. 1, отличающийся тем, что величину погонной энергии Е определяют из соотношения

,

,

где Е1 - погонная энергия электронного луча на угловом интервале развертки от 0 до 180°, приходящаяся на тонкостенную деталь, Дж/м,

E2 - погонная энергия электронного луча на угловом интервале развертки от 180 до 360°, приходящаяся на толстостенную деталь, Дж/м,

причем Е1 и Е2 характеризуют долевое распределение погонной энергии относительно стыка деталей и вычисляют из соотношений

где ν1 - скорость движения электронного луча в угловом интервале развертки от 0 до 180° на тонкостенной детали, м/с,

ν2 - скорость движения электронного луча в угловом интервале развертки от 180 до 360° на толстостенной детали, м/с,

U – ускоряющее напряжение, кВ,

V – линейная скорость свариваемых деталей вокруг продольной оси, см/с,

I – сварочный ток луча, А.

3. Способ по п. 1, отличающийся тем, что на первом и втором этапе скорость движения электронного луча по круговой развертке в угловом интервале от 0 до 180° в 2 раза больше скорости движения электронного луча в интервале от 180 до 360°.

4. Способ по п. 1, отличающийся тем, что скорость оборота свариваемых по стыку деталей при их вращении вокруг продольной оси на первом и втором этапе в 2 раза больше, чем на третьем этапе.

5. Способ по п. 1, отличающийся тем, что фиксацию деталей на втором этапе осуществляют при развороте деталей по меньшей мере четырьмя прихватками, которые равномерно распределяют по стыку деталей в диаметрально противоположных направлениях.

| Способ электронно-лучевой сварки кольцевого соединения тонкостенной и толстостенной деталей, выполненных из разнородных алюминиевых сплавов | 2022 |

|

RU2803446C1 |

| Способ электронно-лучевой сварки стыковых соединений | 2019 |

|

RU2701262C1 |

| Вакуумная установка пиролиза | 2018 |

|

RU2700872C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ | 1987 |

|

RU1665615C |

| JP 58023592 A, 12.02.1983. | |||

Авторы

Даты

2025-05-06—Публикация

2024-07-11—Подача