Изобретение относится к сварке толстостенных металлоконструкций, в частности к сварке продольных швов сформованной цилиндрической заготовки, и может быть использовано при производстве сварных труб большого диаметра.

Традиционно трубы большого диаметра производят методом многодуговой сварки под флюсом. К недостаткам данного метода стоит отнести низкую производительность и большую погонную энергию, что приводит к увеличению зоны термического воздействия, разупрочнению этой зоны и низким вязко-пластическим свойствам.

В качестве альтернативы многодуговой сварке под флюсом применяют гибридную лазерно-дуговую сварку, имеющую высокую производительность и обеспечивающую высокие механические характеристики сварного шва. Недостатком данного способа, несмотря на высокую ударную вязкость и предел текучести металла сварного шва, является высокая твердость сварного шва и образующиеся поры из пузырьков газа, вследствие высоких скоростей охлаждения, которые затрудняют выход газа из сварочной ванны.

Известен способ из патента US 7754033, согласно которому для улучшения ударной вязкости проводят ударную ультразвуковую обработку.

Однако данный способ не обладает достаточной эффективностью на больших толщинах обрабатываемого металла, то есть данный способ эффективен лишь для обработки поверхностного слоя.

Известен способ из патента JP S5322843, согласно которому проводят ультразвуковую обработку продольного сварного шва, полученного методом дуговой сварки неплавящимся электродом, трубы малого диаметра путем введения трубы в бункер ультразвуковой обработки.

Однако данный способ неприменим при производстве труб большого диаметра методом гибридной лазерно-дуговой сварки ввиду больших габаритных размеров трубы, не позволяющих осуществить ввод трубы в бункер ультразвуковой обработки.

Наиболее близким аналогом заявляемого изобретения является способ из патента RU 2469108, согласно которому проводят ультразвуковую обработку путем ввода ультразвуковых колебаний в область сварного шва для снятия остаточных напряжений.

Однако данный способ не позволяет размещать датчик ближе 150 мм, а при таких значениях ультразвуковая обработка становится неэффективной. Кроме того, в изобретении применяется пьезоэлектрический датчик, работающий с помощью контактирующей жидкости. Применение данной жидкости при гибридной лазерно-дуговой сварке приведет к увеличению скорости охлаждения металла, и как следствие, образованию нежелательных закалочных структур.

Техническая проблема, на решение которой направлено заявляемое изобретение, заключается в образовании пор из пузырьков газа в сварном шве, которые снижают механические характеристики сварного шва полученном методом гибридной лазерно-дуговой сварки.

Техническим результатом заявляемого изобретения является улучшение механических характеристик сварного шва, полученного методом гибридной лазерно-дуговой сварки.

Заявляемый технический результат достигается за счет того, что в способе гибридной лазерно-дуговой сварки труб большого диаметра с ультразвуковой обработкой на стык свариваемой трубной заготовки воздействуют первой дуговой сварочной горелкой, затем - лазерным лучом, после чего - второй дуговой сварочной горелкой, затем через два электромагнитно-акустических датчика, установленных по обе стороны стыка свариваемой трубной заготовки, передают ультразвуковые колебания, при этом электромагнитно-акустические датчики расположены на расстоянии до 120 мм от сварочной ванны.

Сервоприводы электромагнитно-акустических датчиков могут быть не связаны с сервоприводами первой и второй дуговых сварочных горелок и лазерной головки.

Заявляемый технический результат достигается благодаря введению ультразвуковых колебаний в расплавленный металл сварочной ванны под действием электрической дуги и лазерного луча на протяжении всего цикла сварки. Ультразвуковые колебания, действующие в расплавленном металле, разбивают крупные образующиеся дендриты на множество мелких, тем самым образовывая множество центров кристаллизации, что приводит к снижению скорости кристаллизации металла шва и улучшению его механических свойств, а именно, повышению ударной вязкости и снижению твердости.

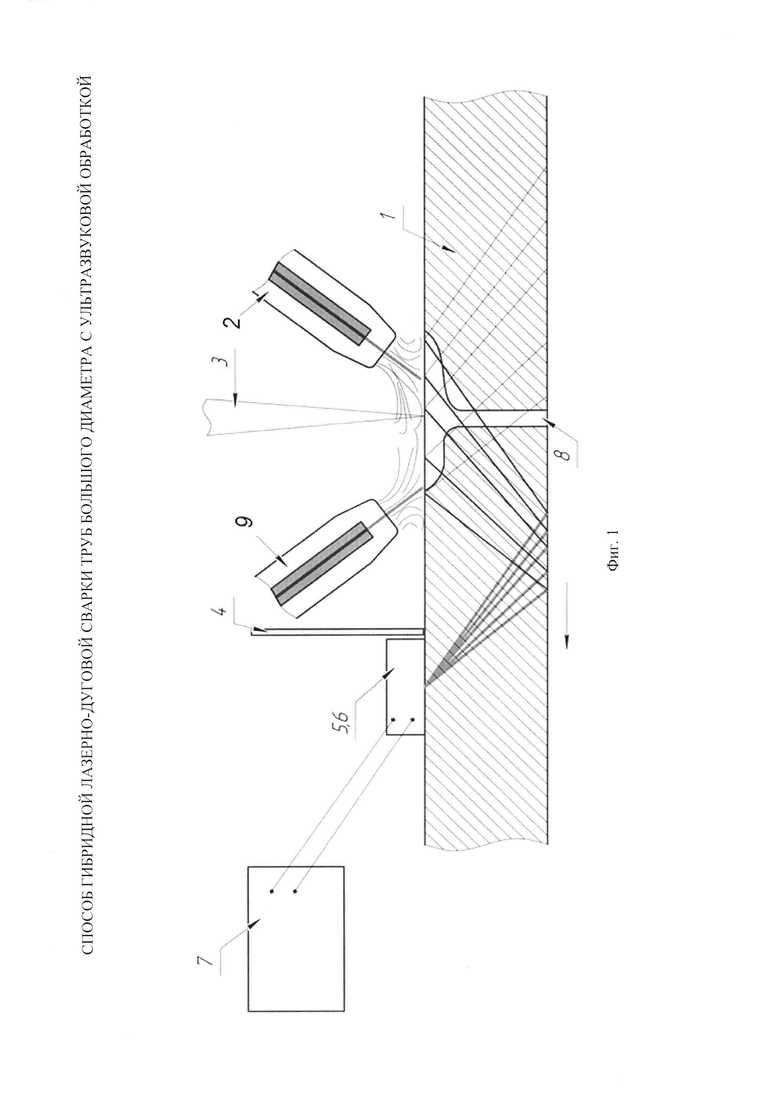

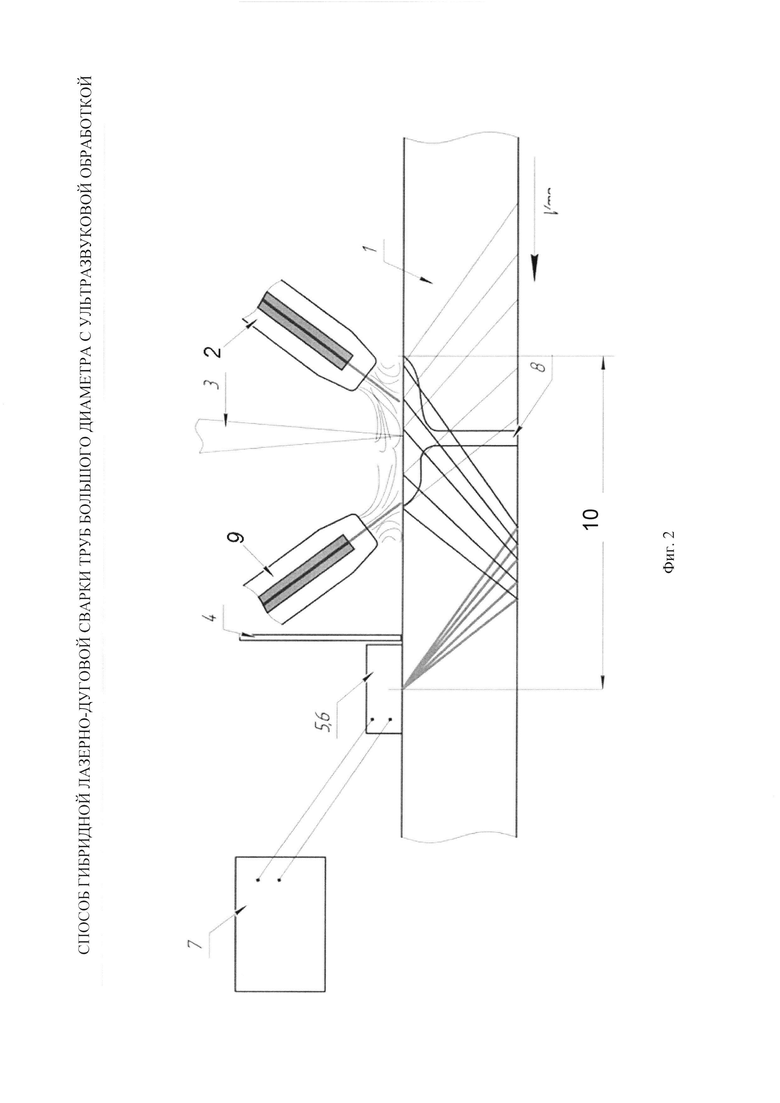

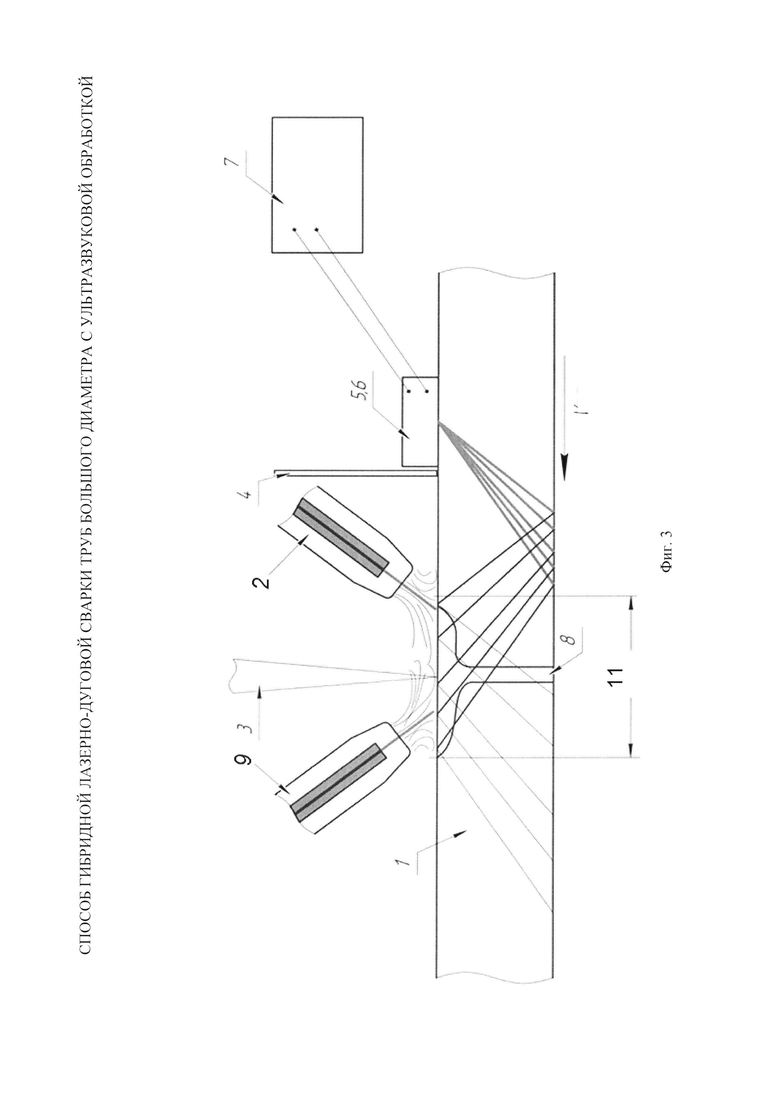

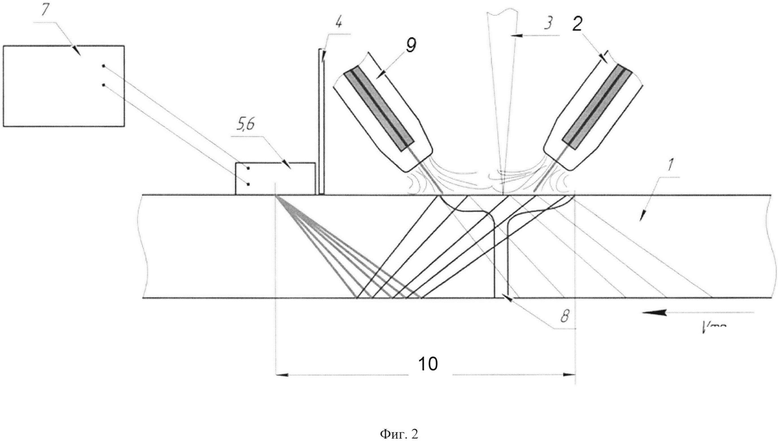

Заявляемый способ поясняется с помощью фиг. 1-3, на которых изображены:

Фиг. 1 - вид на продольное сечение стыка свариваемой трубной заготовки;

Фиг. 2 - вид на продольное сечение стыка свариваемой трубной заготовки при положении электромагнитно-акустических датчиков за сварочной ванной;

Фиг. 3 - вид на продольное сечение стыка свариваемой трубной заготовки при положении электромагнитно-акустических датчиков перед сварочной ванной.

На фиг. 1-3 позициями 1-11 показаны:

1 - трубная заготовка;

2 - первая дуговая сварочная горелка;

3 - лазерный луч;

4 - защитный экран;

5, 6 - электромагнитно-акустические датчики;

7 - ультразвуковой генератор;

8 - сварочная ванна;

9 - вторая дуговая сварочная горелка

10 - расстояние от сварочной ванны до датчика (Т);

11 - протяженность сварочной ванны (t);

Стрелкой на фиг. 1-3 показано направление движения трубной заготовки 1, которая сваривается, при этом лазерная головка и первая и вторая дуговые сварочные горелки 2 и 9 неподвижны, т.к. движется трубная заготовка (Vтр).

Способ осуществляют следующим образом.

На стык свариваемой трубной заготовки 1 (фиг. 1) направлена первая дуговая сварочная горелка 2, расположенная справа от лазерного луча 3. Электрическая дуга первой дуговой сварочной горелки 2 расплавляет поверхностный металл, облегчая прохождение лазерного луча 3, и выполняет функцию предварительного подогрева. За электрической дугой первой дуговой сварочной горелки 2 следует лазерный луч 3, обеспечивающий сквозное проплавление и перемешивание присадочного материала от электрической дуги и основного металла трубной заготовки. За лазерным лучом 3 следует вторая дуговая сварочная горелка 9, расположенная слева от лазерного луча 3 лазерной головки, воздействие которой позволяет снизить скорость охлаждения сварного шва и снизить вероятность появления в нем газовых пор. Затем через два электромагнитно-акустических датчика (electro-magnetic acoustic transducer - EMAT) 5 и 6, установленные по обе стороны сварного шва, передают ультразвуковые колебания от ультразвукового генератора 7. Один электромагнитно-акустический датчик отвечает за отправку сигнала, второй - за прием. Данные электромагнитно-акустические датчики 5, 6 позволяют проводить ультразвуковую обработку без использования контактирующей жидкости с сохранением высокого качества обработки. Электромагнитно-акустические датчики 5 и 6 ограждены от сварочной ванны защитным экраном 4. Ультразвуковые колебания, действующие в расплавленном металле сварочной ванны 8, разбивают крупные образующиеся дендриты на множество мелких, тем самым образуя множество центров кристаллизации, что приводит к снижению скорости кристаллизации металла шва и улучшению механических свойств, а именно, повышению ударной вязкости и снижению твердости. Ударная вязкость повышается в среднем на 15-30%, твердость снижается на 5-15%, что зависит от частоты ультразвука, мощности передатчика, расстояния от электромагнитно-акустических датчиков 5, 6 до сварочной ванны 8 и др. При этом установлено, что ультразвуковая обработка наиболее эффективна при расположении электромагнитно-акустических датчиков 5 и 6 на расстоянии Т до 120 мм от сварочной ванны 8 таким образом, чтобы в ходе движения трубной заготовки 1 образующийся сварочный шов перемещался в сторону электромагнитно-акустических датчиков 5, 6, а не от них, в результате чего через сварочную ванну 8 проходят не только отраженные ультразвуковые волны, но и прямые, увеличивая продолжительность ультразвуковой обработки (фиг. 2). Минимально возможное расстояние Т зависит от конструктивных особенностей установки, режима, т.е. как близко установлены первая 2 и вторая 9 дуговые сварочные горелки по отношению к лазерной головке, на каком расстоянии установлен защитный экран 4. При этом сервоприводы, отвечающие за перемещение электромагнитно-акустических датчиков 5, 6 не связаны с сервоприводами, отвечающими за перемещения первой 2 и второй 9 дуговых сварочных горелок и лазерной головки. Это позволяет перемещать электромагнитно-акустические датчики 5, 6 независимо от лазерной головки.

Таким образом, ультразвуковая обработка замедляет кристаллизацию, повышает ударную вязкость, снижает твердость, а вторая дуга улучшает дегазацию, то есть выход пузырьков газа на поверхность, обеспечивая комплексное влияние ультразвуковой обработки и второй электрической дуги на улучшение механических свойств.

Эксперименты проводили следующим образом: прикрепляли волновод на разном расстоянии от сварного шва, и в результате максимальное улучшение ударной вязкости почти на 30% было зафиксировано при расстоянии 120 мм от волновода до шва.

Заявляемый способ позволяет увеличить ударную вязкость сварного шва и зоны термического воздействия с 230 Дж/см2 до 330 Дж/см2, а также снизить твердость сварного шва с 240 HV10 до 190 HV10.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления труб сваркой | 2017 |

|

RU2637039C1 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки толстостенных стыковых соединений | 2018 |

|

RU2697754C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ТОЛСТОСТЕННЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ ВЫСОКОПРОЧНЫХ МАРОК СТАЛИ | 2018 |

|

RU2678110C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки тонкостенных стыковых соединений | 2018 |

|

RU2697756C1 |

| Способ гибридной лазерно-дуговой сварки продольного шва трубы | 2017 |

|

RU2637035C1 |

| Способ гибридной лазерно-дуговой сварки толстостенных труб | 2022 |

|

RU2787195C1 |

Изобретение относится к сварке толстостенных металлоконструкций, в частности к сварке продольных швов сформованной цилиндрической заготовки, и может быть использовано при производстве сварных труб большого диаметра. Технический результат изобретения заключается в улучшении механических характеристик сварного шва. В процессе гибридной лазерно-дуговой сварки труб большого диаметра осуществляют ультразвуковую обработку. На стык свариваемой трубной заготовки воздействуют первой дуговой сварочной горелкой, затем лазерным лучом, после чего второй дуговой сварочной горелкой. Ультразвуковую обработку осуществляют посредством двух электромагнитно-акустических датчиков, установленных по обе стороны стыка свариваемой трубной заготовки на расстоянии 120 мм от сварочной ванны. 1 з.п. ф-лы, 3 ил.

1. Способ сварки труб большого диаметра, включающий гибридную лазерно-дуговую

сварку стыка свариваемой трубной заготовки путем воздействия первой дуговой сварочной горелкой, лазерным лучом, после чего второй дуговой сварочной горелкой, отличающийся тем, что в процессе сварки осуществляют ультразвуковую обработку посредством двух электромагнитно-акустических датчиков, которые устанавливают по обе стороны стыка свариваемой трубной заготовки на расстоянии 120 мм от сварочной ванны.

2. Способ по п.1, отличающийся тем, что используют электромагнитно-акустические датчики с сервоприводами, не связанными с сервоприводами первой и второй дуговых сварочных горелок и лазерной головки.

| RU 2013112304 A, 27.09.2014 | |||

| СПОСОБ МНОГОСЛОЙНОЙ СВАРКИ ТРУБ | 2013 |

|

RU2511191C1 |

| СПОСОБ СНИЖЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ МЕТАЛЛОВ | 2009 |

|

RU2424885C1 |

| KR 1020090016853 A, 18.02.2009 | |||

| US 20030066869 A1, 10.04.2003 | |||

| JP 56154293 A, 28.11.1981. | |||

Авторы

Даты

2019-08-16—Публикация

2018-05-25—Подача