Изобретение относится к области сварочного производства и может быть использовано при автоматической дуговой сварке кольцевых стыков преимущественно толстостенных обечаек.

Известен способ сварки кольцевых стыков обечаек при котором заготовки зажимают в вращателе и одновременно вводят формирующую подкладку под стык. Сварку осуществляют электродом по отбортовке кромок, вращая обечайку с постоянной скоростью и при неизменном сварочном режй5 ме. Недостатком этого способа является ограниченность области его применения: он используется при однопроходной сварке только тонкостенных обечаек. При сварке толстостенных обечаек его применять нецелесообразно ввиду низкой производительности сварочного прои звбдства.

Этот недостаток устранен в способе сварки толстостенных обечаек, при котором свариваемые обечайки устанавливают на вращатель, а в зазор вводят проволоки и осуществляют электрошлакбЪый процесс на постоянном сварочном реШМе с пбстоян- ной скоростью вращения обечайки. Сварочный процесс высокопроизводителен и обеспечивает сварку стыка за один оборот обечайки независимо от толщины ее стенки. Недостатком этого способа является трудности осуществления замыкания начала, и конца кольцевого шва, так как начинать сварку приходится в рабочей части шва на планке установленной в зазоре между кромками, на этот участок шва получается дефек 4сл 1

00

ю

тным. поэтому1 его с помощью резака или сторожкой придают специальную форму. Кроме того, электрошлаковая сварка приводит к значительным энергетическим затратам и вызывает развитие значительных напряжений в конструкции.

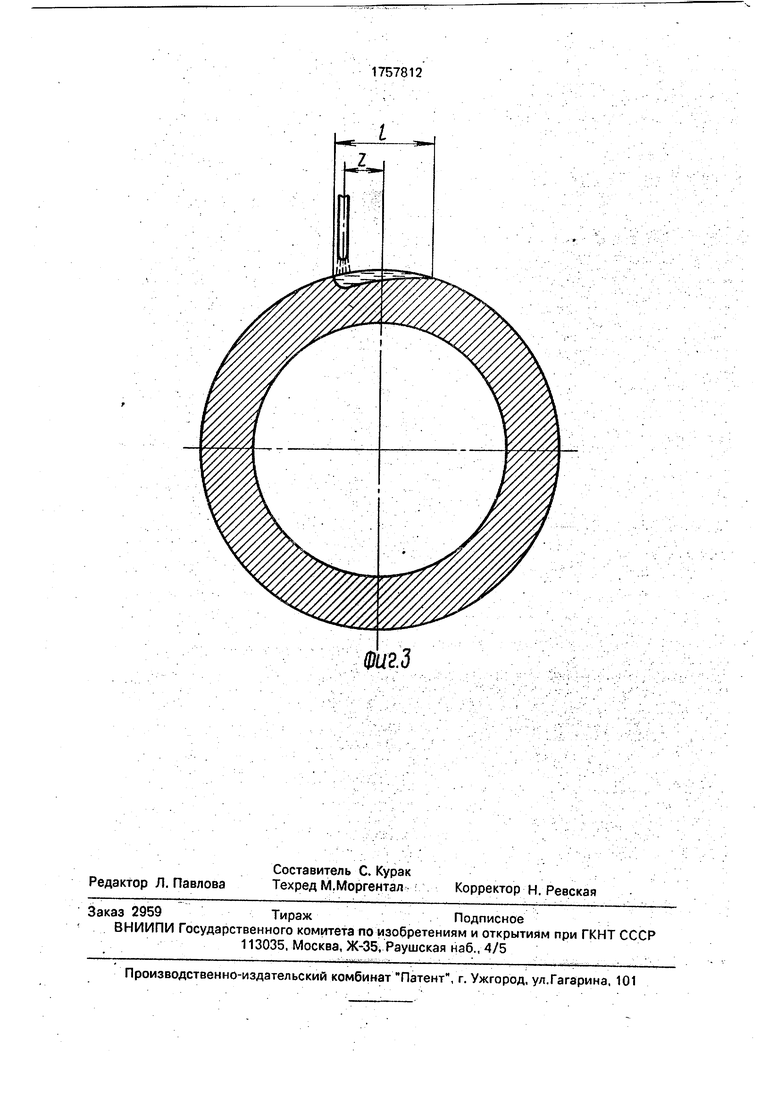

Наиболее близким по своей сущности и достигаемому эффекту, принимаемым за протбтип, Шляется способ сварки кольцевых стыков, при котором заготовки устанавливают на вращатель, в зазор вводят плавящийся электрод и осуществляют сварочный процесс, вращая обечайку с постоянной скоростью и при неизменном сварочном режиме, формируя многослойный шов до полного заполнения разделки кромок. При сварке обечаек малого диаметра, для предупреждения стекания жидкого металла с цилиндрической поверхности, электрод устанавливают со смещением с зенита в сторону, противоположную направлению вращения изделия. Величина смещения остается неизменной на протяжении всего сварочного процесса и назначается в зависимости от диаметра обечайки и сварочного режима.

Как правило, толстостенные обечайки изготавливают для эксплуатации в сложных условиях, следовательно, к сварным швам предъявляются высокие требования по качеству, стабильности по длине соединения. Однако, каждый последующий слой многопроходного шва при сварке по известному способу будет отличаться по параметрам вследствие того, что он более удален от центра вращения ойечайки. При удалении слоя шва от центра обечайки в зоне сварки увеличивается скорость сварки вследствие увеличения окружной скорости ее вращения, следовательно, направляемый валик будет иметь отличную форму от предыдущего, то есть известный способ не обеспечивает стабильность размеров валиков многослойного шва, что особенно важно при сварке в узкий зазор , и является его недостатком.

Целью изобретения является повышение качества многослойного кольцевого шва путем стабилизации характеристик каждого его слоя.

Указанная цель достигается тем, что в известном способе, сварки, при котором свариваемые заготовки устанавливают на вращатель, вводят в зазор электрод и осуществляют сварочный процесс при постоянной скорости вращения обечайки и смещают электрод от зенита обечайки в сторону, противоположную направлению вращения изделия, при переходе к наплавке

последующего валика сварочный ток увеличивают по закону iN i / i H

ice

lo (1 +

2л:Яс

).

0)

5 а смещение электрода от зенита производят в соответствии с формулой:

v|N,

где:1св - сварочный ток при выполнении N-ro слоя многопроходного шва, А;

lo сварочный ток при выполнении 1-го слоя многопроходного шва, А;

Н - высота наплавленного слоя, см; RO - внутренний радиус обечайки, см; р - угол поворота обечайки с начала

сварочного процесса, рад.;

Zn - уровень смещения электрода от зенита обечайки при выполнении N-ro слоя многопроходного шва, см; q - погонная энергия, кал/сек;

К - коэффициент теплопроводности, кал/см.сек, °С;

су объемная теплоемкость, кал/см3.°С;

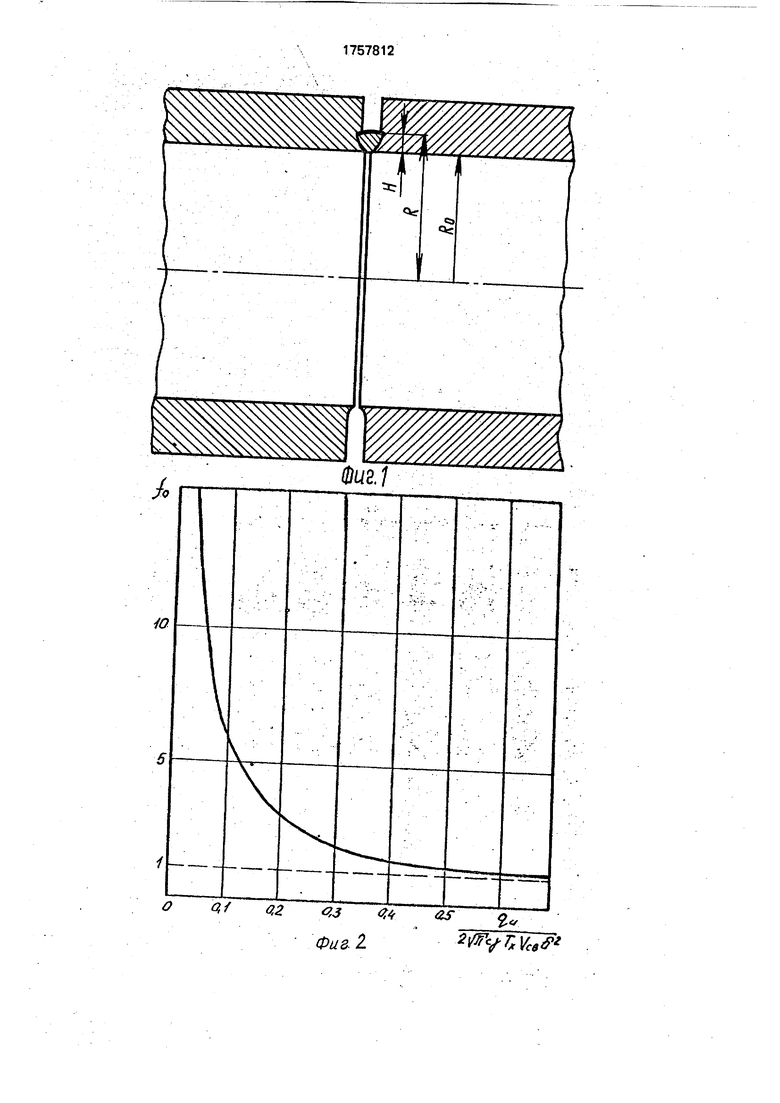

св - скорость сварки, см/сек; fo- функция;

Тпя - температура плавления металла, °С.

Изменяя сварочный ток и смещение электрода от зенита в соответствии с выражениями (1) и (2) обеспечивается стабильное формирование валиков многослойного шва.

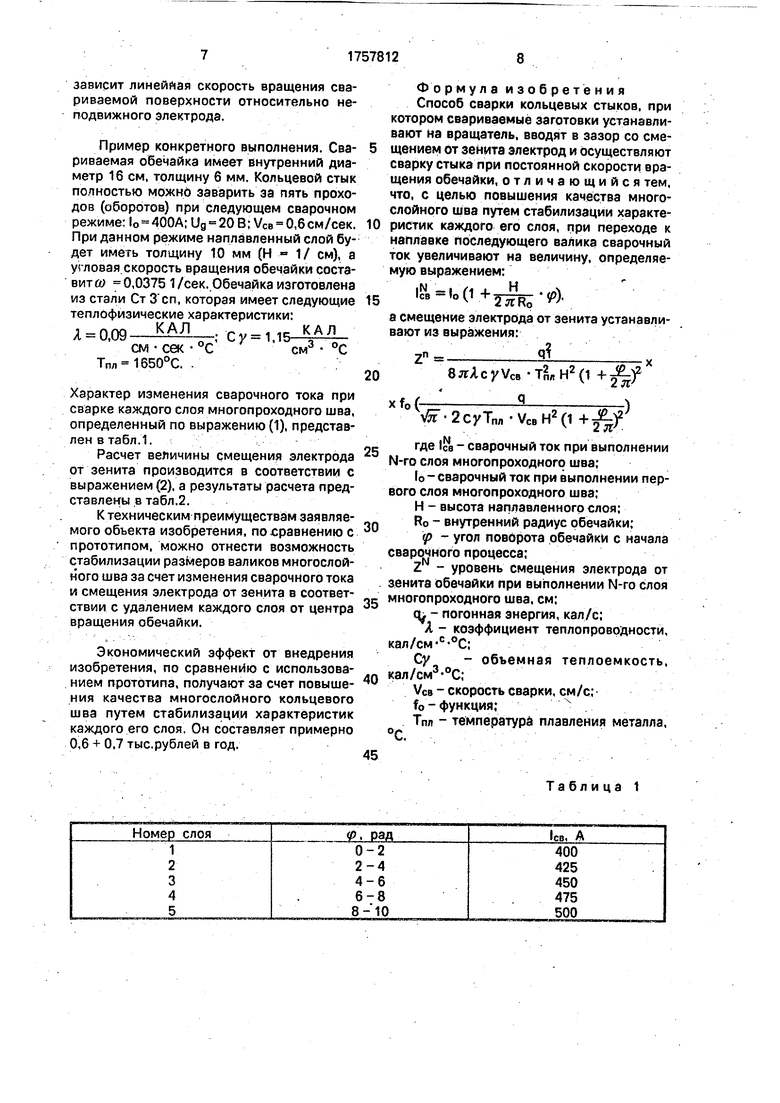

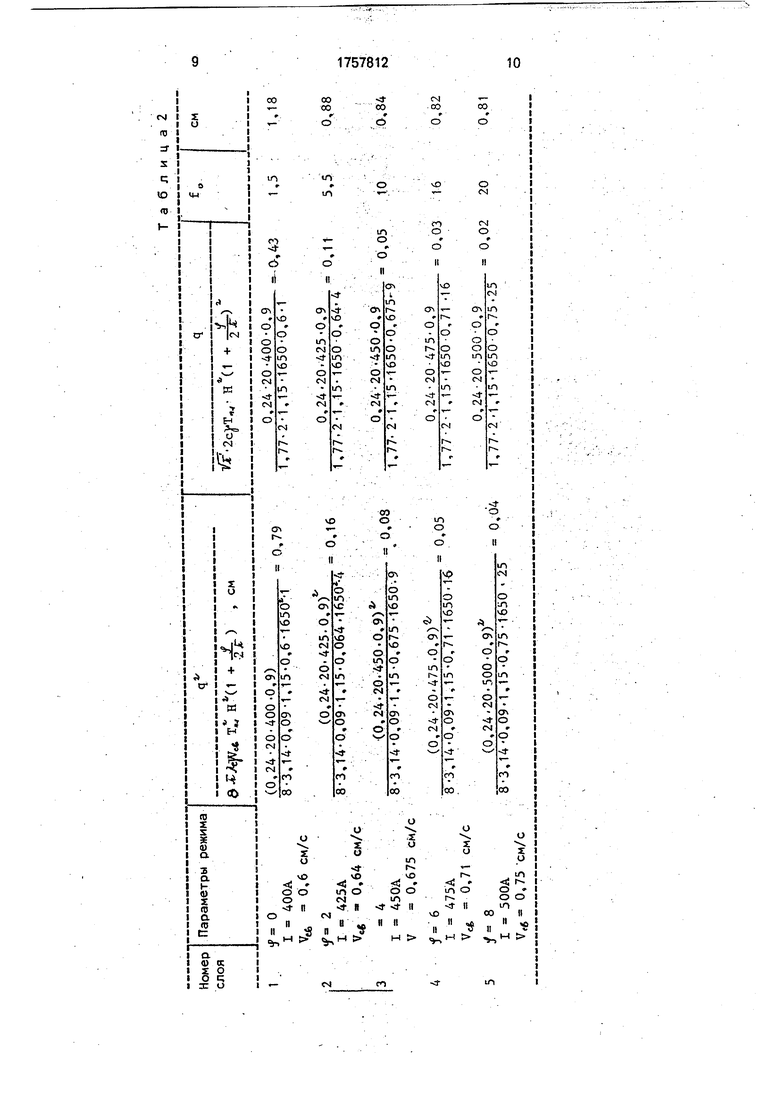

Сущность изобретения поясняется со- вместно с чертежами, на которых изображено следующее: фиг.1 - продольное сечение толстостенной обечайки; фиг.2 - значения функции fo; фиг.З - схема смещения электрода от зенита.

При сварке толстостенных обечаек, при сварке каждого последующего слоя увеличивается расстояние R от оси вращения обечайки до наплавляемого валика. При этом скорость сварки будет увеличиваться по заКОНУ;

VCB (),(3)

где й - угловая скорость вращения обечайки, сек 1,

Стабильность сварочного процесса при сварке каждого слоя многопроходного шва может быть обеспечена только при неизменном тепловложении

0,2 (р Ug св П,..

qn r ng--- const, (4)

VCB

где 11д - напряжение дуги, В;

if- эффективный КПД процесса.

Значения параметров и изменяются в узких пределах, поэтому наиболее эффективно обеспечить выполнение условия (4) при заполнении разделки кромок можно увеличением сварочного тока пропорционально скорости сварки

1Й, К VCB .(5)

где К - const - коэффициент пропорциональности.

Поставляя выражение (3) в (5), получим

().(6)

Значение коэффициента можно определить из начальных условий, т.е. при выполнении первого слоя многопроходного шва

св lol

(p OJ -(7)

Тогда

10 - К a) Ro(8)

и

Подставляя значения коэффициента К из выражения (9) в выражение (6), после преобразования получим

( Ј(«

-1с

JN

ICB

); 1о

jN Ло о , ,j ICB - Vp- о + о -р Hj

Т&У

IN ICB

ju jo (1 +

или

й-1

(Ю)

(11)

(12) (13) (14)

.

Выражение (15) позволяет учитывать при изменении тока в количество слоев многопроходного шва по углу поворота обечайки и толщине наплавленного слоя Н.

Так же в процессе сварки происходит изменение сварочного тока, будет происходить изменение длины сварочной ванны, следовательно, чтобы предупредить стека- ние жидкого металла, размер смещения электрода от зенита должен также смещаться, т.е.

Z f(l).Об)

Оптимальным размером смещения является величина равная половике длины сварочной ванны.,

- (17)

Длина сварочной ванны аналитически может быть вычислена с достаточной для

0

0

практического применения точностью, с использованием зависимостей предложенных Рыкалиным Н.Н.

О „

I-0

Xfo((18)

VCB -2 -dT, )

Qn

r-2-су-Тпл -VCB

где б - толщина стенки свариваемой обечайки за один проход, см. Применительно к многопроходной сварке величина д будет изменяться в соответствии с суммарной толщиной наплавленных валиков

5 5вК1+).09)

Подставляя значение I и д из выражения (18) и (19) в (20), после преобразований, получим

q2

2

8ггЛсуУсв-т2„Н2(1 +J2-)2

2л

5

xfo(v$F-2cyT™ -ССвН2(1 +Ј-

) (20)

1п

Выражение (20) позволяет определять оптимальный размер смещения электрода от зенита в зависимости от номера выполнения слоя многослойного шва. д В совокупности выражения (15) и (20) .обеспечивают оптимизацию сварочного тока и смещения электрода от зенита в зависимости от номера выполнения слоя многослойного шва, обеспечивая стабиль- с ность размеров каждого валика в сравнении с валиком первого прохода.

Существенное отличие заявляемого объекта изобретения От ранее известных заключается в том, что изменяя параметры л режима сварки, в частности сварочный ток, по определенному закону и смещение электрода от зенита обеспечивается постоянство характеристик и стабильность каждого слоя многопроходного шва при сварке кольцевых стыков толстостенных обечаек, так 5 как при выполнении такбгсГшва расстояние между каждым слоем и центром вращения обечайки увеличивается. Указанное отличие позволяет повысить качество многопроходного шва и, следовательно, эксплуатационо ные хаРактеРистики сварной конструкции за счет равномерности распределения напряжений и деформаций по всему сечению шва. Ни один из известных дуговых способов сварки кольцевых швов не обеспечивает е получение отмеченных свойств, так как при их выполнении каждый валик многопроходного шва будет„иметь различные размеры, так как не учитывается их местонахождение от центра вращения изделия, от которого

зависит линеййая скорость вращения свариваемой поверхности относительно неподвижного электрода.

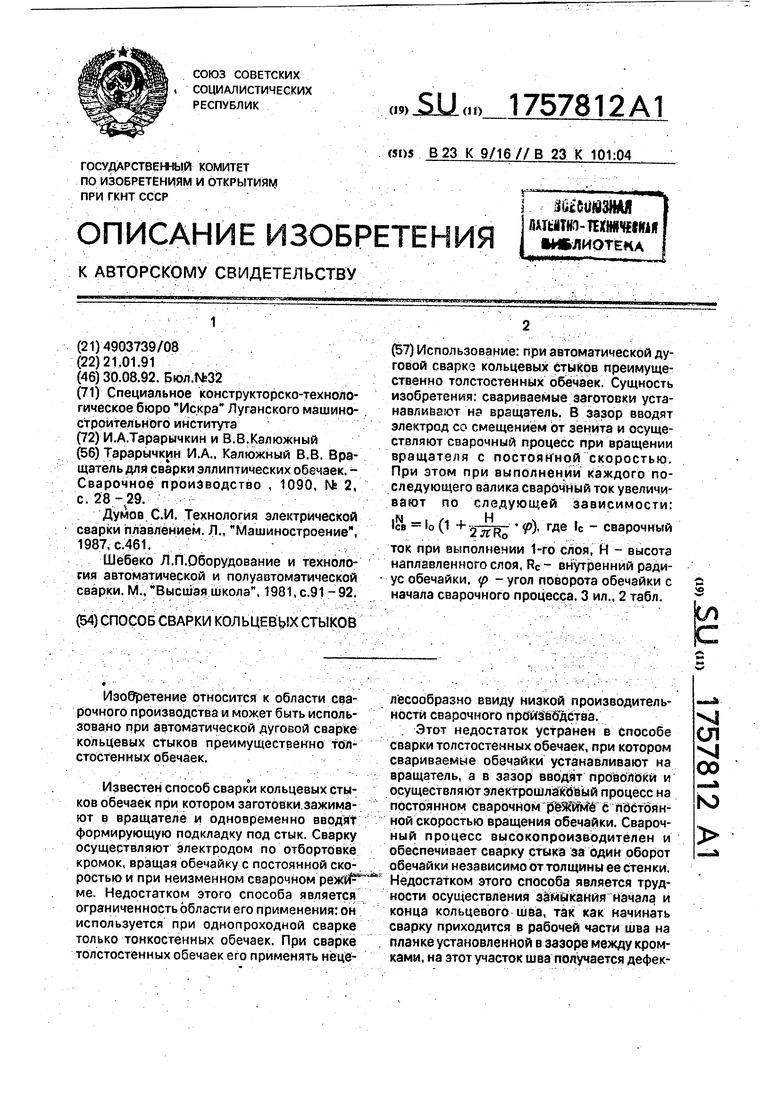

Пример конкретного выполнения. Свариваемая обечайка имеет внутренний диаметр 16 см, толщину б мм. Кольцевой стык полностью можно заварить за пять проходов (оборотов) при следующем сварочном режиме: 10 400A;Ug 20 В; VCB 0,6 см/сек. При данном режиме наплавленный слой будет иметь толщину 10 мм (Н 1/ см), а угловая скорость вращения обечайки составит о) 0,03751/сек. Обечайка изготовлена из стали Ст З сп, которая имеет следующие теплофизические характеристики:

КАЛ . г„ , е КАЛ

-- , L/ г I 1

см3 °С

Тпл

Я 0,09

см- сек

1650°С.

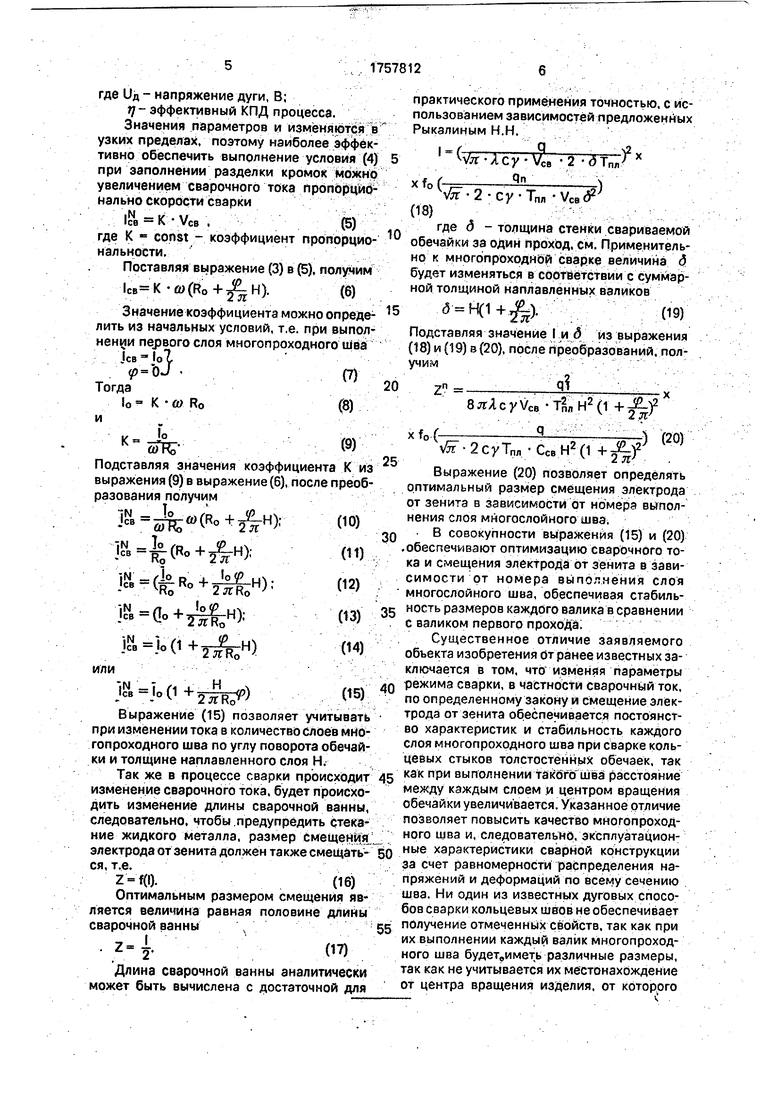

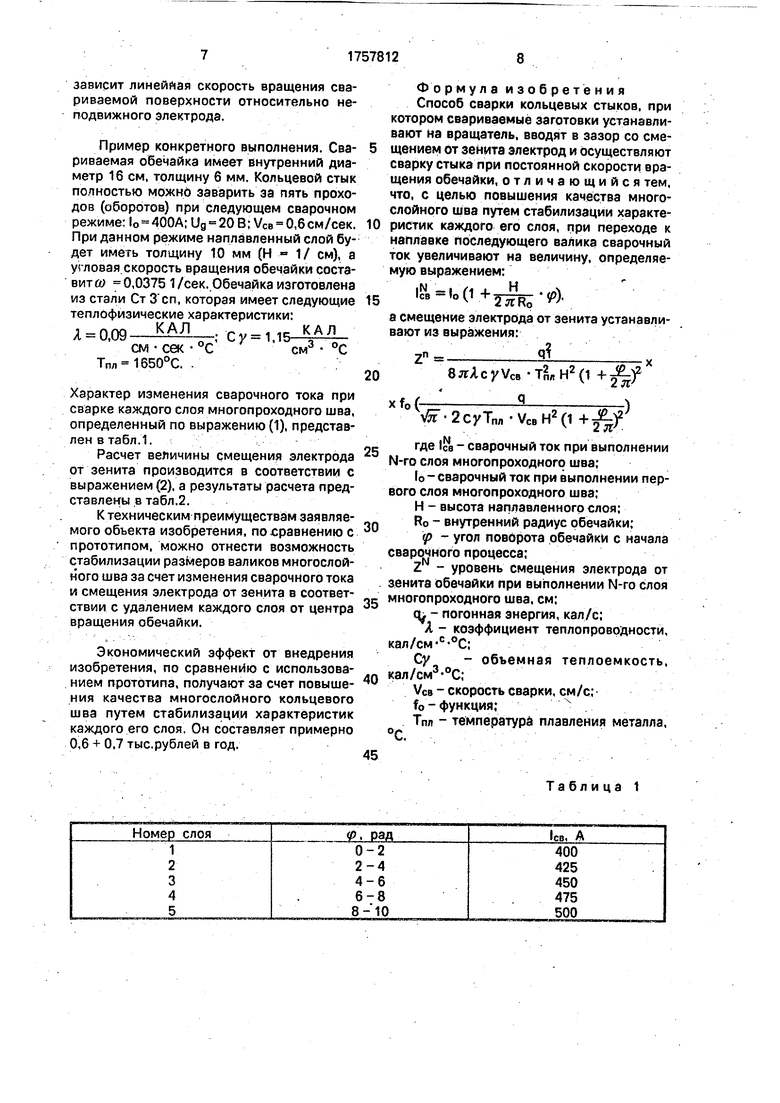

Характер изменения сварочного тока при сварке каждого слоя многопроходного шва, определенный по выражению (1), представлен в табл.1.

Расчет величины смещения электрода от зенита производится в соответствии с выражением (2), а результаты расчета представлены в табл.2.

К техническим преимуществам заявляемого обьекта изобретения, по сравнению с прототипом, можно отнести возможность стабилизации размеров валиков многослойного шва за счет изменения сварочного тока и смещения электрода от зенита в соответствии с удалением каждого слоя от центра вращения обечайки.

Экономический эффект от внедрения изобретения, по сравнению с использованием прототипа, получают за счет повышения качества многослойного кольцевого шва путем стабилизации характеристик каждого его слоя. Он составляет примерно 0,6 н- 0,7 тыс.рублей в год.

0

5

Формула изобретения Способ сварки кольцевых стыков, при котором свариваемые заготовки устанавливают на вращатель, вводят в зазор со смещением от зенита электрод и осуществляют сварку стыка при постоянной скорости вращения обечайки, отличающийся тем, что, с целью повышения качества многослойного шва путем стабилизации характеристик каждого его слоя, при переходе к наплавке последующего валика сварочный ток увеличивают на величину, определяемую выражением:

Н

2jfRo

а смещение электрода от зенита устанавливают из выражения:

Я

0

,N ICB

lo(1+:

р).

zn.

Xfr

8яАсуУсв-Т&,Н2(1 -f-)2

(19)

W 2 Су Тпл VceH2

где ICB - сварочный ток при выполнении N-ro слоя многопроходного шва;

10-сварочный ток при выполнении первого слоя многопроходного шва;

Н - высота наплавленного слоя;

RO - внутренний радиус обечайки;

р - угол поворота обечайки с начала сварочного процесса;

2N - уровень смещения электрода от зенита обечайки при выполнении N-ro слоя многопроходного шва. см;

q - погонная энергия, кал/с;

Я - коэффициент теплопроводности, кал/см - С:

Су - объемная теплоемкость, кал/см3-°С;

VCB - скорость сварки, см/с;

fo - функция;N

Тпл - температура плавления металла, °С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки кольцевых стыков многослойных обечаек | 1991 |

|

SU1838066A3 |

| Способ сварки поворотных спиральных и кольцевых стыков цилиндрических изделий | 1982 |

|

SU1098726A1 |

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ ДЕТАЛЕЙ РАЗЛИЧНОЙ ТОЛЩИНЫ | 2021 |

|

RU2763952C1 |

| Способ комбинированной автоматической двухсторонней лазерно-дуговой сварки неповоротных кольцевых стыковых соединений трубопроводов | 2024 |

|

RU2832257C1 |

| Способ многопроходной сварки | 1982 |

|

SU1016122A1 |

| Способ двусторонней многопроходной сварки | 1990 |

|

SU1708556A1 |

| Способ многослойной сваркиплАВлЕНиЕМ | 1979 |

|

SU833390A1 |

| Устройство для двухдуговой сварки | 1975 |

|

SU742088A1 |

| Способ автоматической дуговой сварки разнородных металлов | 1979 |

|

SU863234A1 |

| Устройство для дуговой сварки | 1990 |

|

SU1780958A1 |

Использование: при автоматической дуговой сварке кольцевых стыков преимущественно толстостенных обечаек. Сущность изобретения: свариваемые заготовки устанавливают на вращатель. В зазор вводят электрод со смещением от зенита и осуществляют сварочный процесс при вращении вращателя с постоянной скоростью. При отом при выполнении каждого последующего валика сварочный ток увеличивают по следующей зависимости: мН 1св - lo (1 4- 2-д-р- Р)- гДе с - сварочный ток при выполнении 1-го слоя, Н - высота наплавленного слоя, Rc - внутренний радиус обечайки. р - угол поворота обечайки с начала сварочного процесса. 3 ил., 2 табл. сл с

Таблица 1

0,75 см/с

QS 0,2 Z3 44 &f

i .f

Фиг.З

| Тэрарычкии И.А. | |||

| Калюжный В.В | |||

| Вращатель для сварки эллиптических обечаек | |||

| - Сварочное производство , 1090, № 2, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Думов С.И | |||

| Технология электрической сварки плавлением | |||

| Л., Машиностроение, 1987, с.461 | |||

| Шебеко Л.П.Оборудование и технология автоматической и полуавтоматической сварки | |||

| М., Высшая школа, 1981.С.91 -92. | |||

Авторы

Даты

1992-08-30—Публикация

1991-01-21—Подача