Область техники

Настоящее изобретение относится к области гетерогенного катализа и, в частности, относится к катализатору по типу «яичной скорлупы», и его способу получения и применению в реакции гидроформилирования пропилена.

Уровень техники

Получение бутиральдегида реакцией гидроформилирования пропилена является очень важным процессом в промышленности. Пропилен может быть получен при крекинге нефти, в угольной химической промышленности и т.д., и продукт бутиральдегид, особенно н-бутиральдегид, является важным химическим сырьем. В настоящее время в реакции гидроформилирования пропилена в качестве катализатора в основном используют комплекс родия, включая две технологии гомогенного катализа и двухфазного катализа.

Гомогенная технология успешно разрабатывается совместно Union Carbide Corporation, Davy Company и Johnson Matthey Company (Chemical Technology Market, 2005, 8:15-18). Название промышленного катализатора, используемого в этом способе, ROPAC, который в целом представляет собой гидрид карбонилтрис(трифенилфосфин)родия (I), ацетилацетонатокарбонилтрифенилпосфинеродий (I) и лиганд (трифенилфосфин)карбонилацетилацетоната родия. Двухфазная технология была промышленно использована в 1984 году, и в ней использовался комплекс типа Wilkinson HRh(CO) (TPPTS)3 из TPPTS и Rh в качестве катализатора.

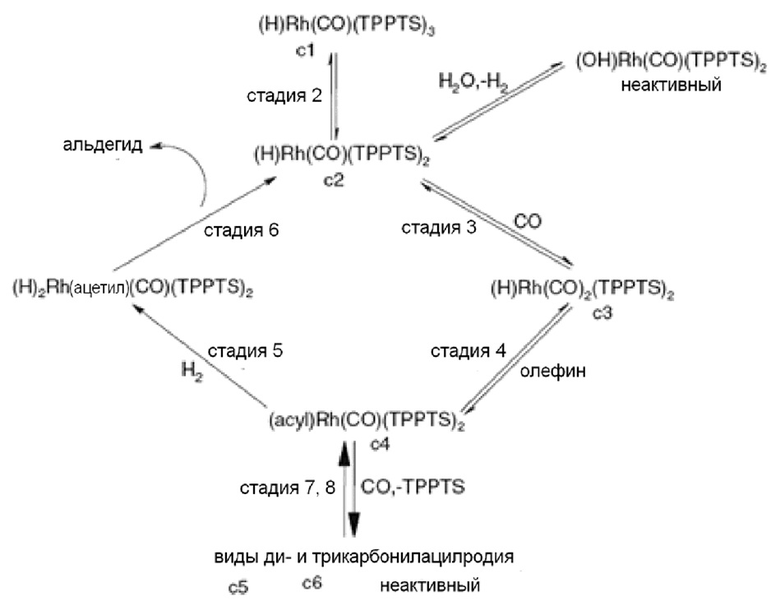

В гомогенной технологии и двухфазной технологии трудно регенерировать благородные металлы из Rh-катализаторов. Хотя двухфазная технология значительно упрощает стадии разделения и регенерирования благородных металлов из катализаторов (J Mol Catal A: Chem, 1995, 97:65-72), катализатор с TPPTS в качестве фосфинового лиганда более склонен к инактивации (J Mol Catal А: Chem, 1997, 126:133-140), и процесс инактивации показан в формуле 1.

Формула 1. Механизм двухфазного катализа вода/масло и процесс инактивации катализатора

В настоящее время, в литературе описано множество способов осуществления реакции многофазного гидроформилирования пропилена. Эти способы достигли определенного успеха, но потеря активных компонентов катализатора, легкая инактивация катализатора и низкая селективность получаемого альдегида все еще являются проблемами, которые необходимо решить. Промышленных примеров катализатора этого типа нет (Eur. J. Org. Chem., 2012, 2012: 6309-6320).

Сущность изобретения

Для решения вышеуказанных проблем, целью настоящего изобретения является предложение катализатора по типу «яичной скорлупы» для реакции гидроформилирования олефина, и способа его получения и применения.

Техническое решение настоящего изобретения заключается в следующем:

Предложен катализатор по типу «яичной скорлупы». Активные компоненты выбраны из одного, двух или более двух из Rh, Со, Ir, Ru и Pd; носителем катализатора по типу «яичной скорлупы» является полимерная гранула фосфинового лиганда;

Полимерную гранулу фосфинового лиганда формируют путем автополимеризации одного или более чем одного из монодентатных лигандов винила или сополимеризации монодентатных лигандов винила и полидентатных лигандов винила; размер частиц полимерной гранулы составляет от 0,5 до 7 мм (предпочтительно, 0,5-4 мм); компоненты активного металла скоординированы на поверхностном слое полимерной гранулы с образованием слоя катализатора по типу «яичной скорлупы»; и толщина (глубина активности металла от поверхности носителя, скоординированной с носителем) слоя катализатора по типу «яичной скорлупы» (поверхностный слой носителя, содержащего компоненты активного металла, называется слоем «яичной скорлупы») составляет 0,1-0,2 мм (предпочтительно, 0,1-0,15 мм).

Диапазон нагрузки металла в катализаторе по типу «яичной скорлупы» составляет 0,01-8% масс., и предпочтительный диапазон составляет 0,1-2% масс.;

При приготовлении катализатора по типу «яичной скорлупы» используют способ пропитки избыточным раствором; полимерную гранулу фосфинового лиганда добавляют к раствору, содержащему один или более одного из предшественников активных компонентов Rh, Со, Ir, Ru и Pd, тщательно перемешивают и координируют; и активный металл катализатора по типу «яичной скорлупы» координируют с фосфиновым лигандом в каркасе полимера для образования слоя катализатора по типу «яичной скорлупы», таким образом получая катализатор по типу «яичной скорлупы».

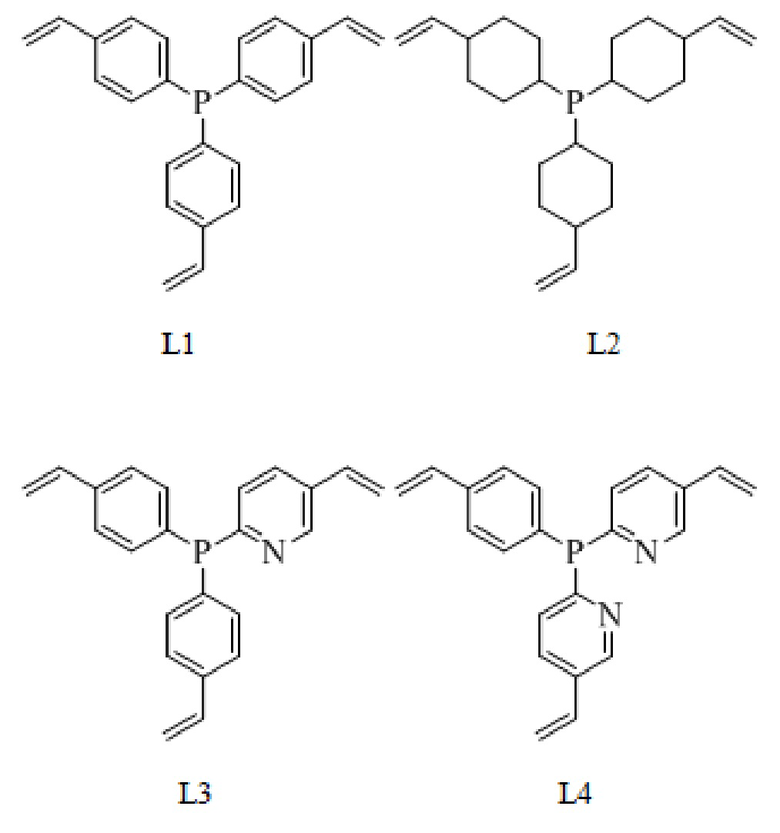

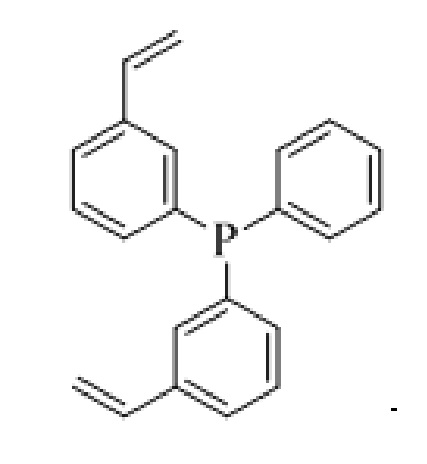

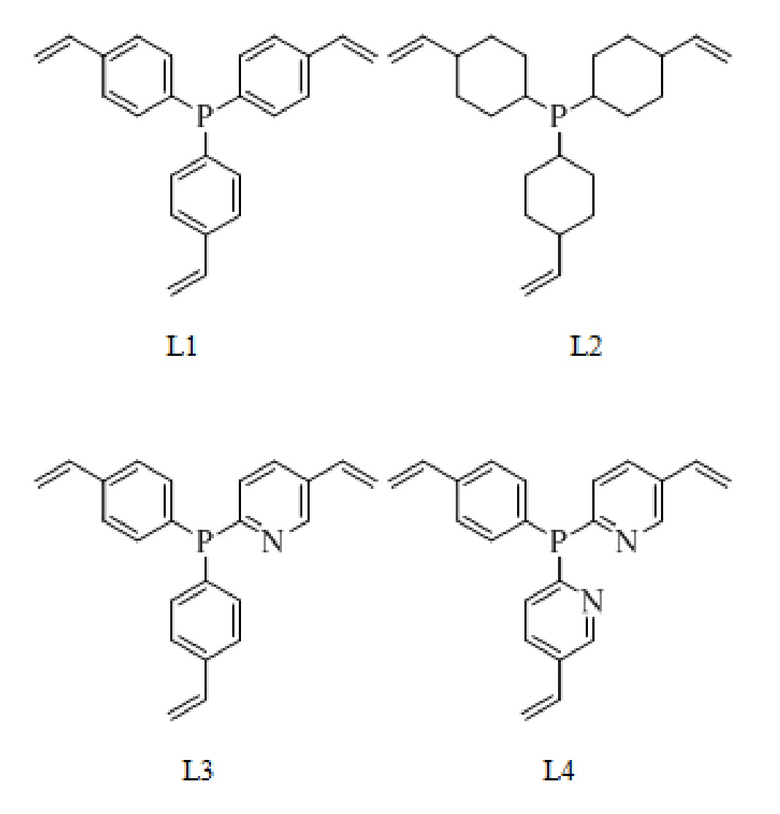

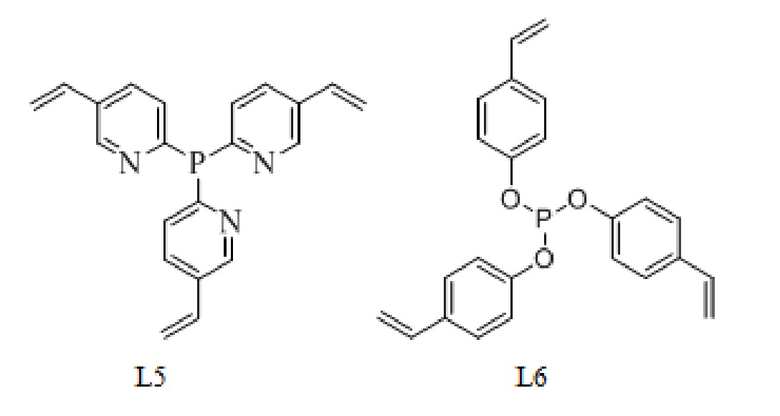

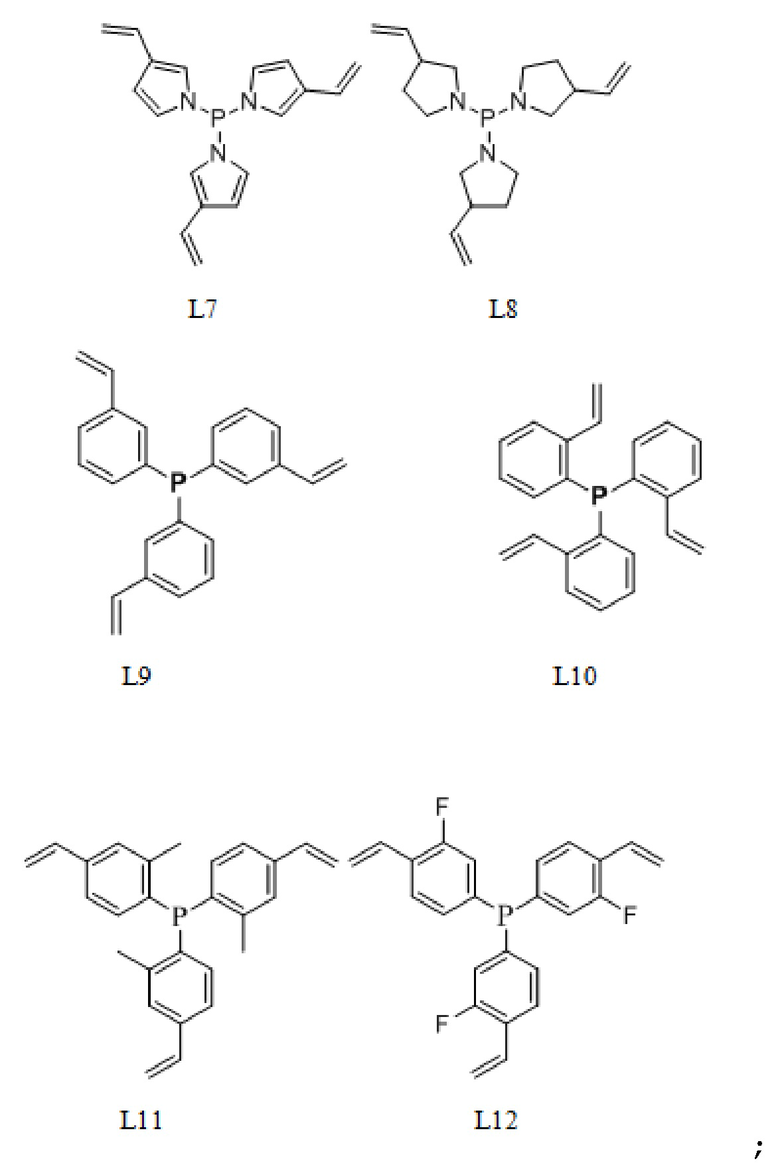

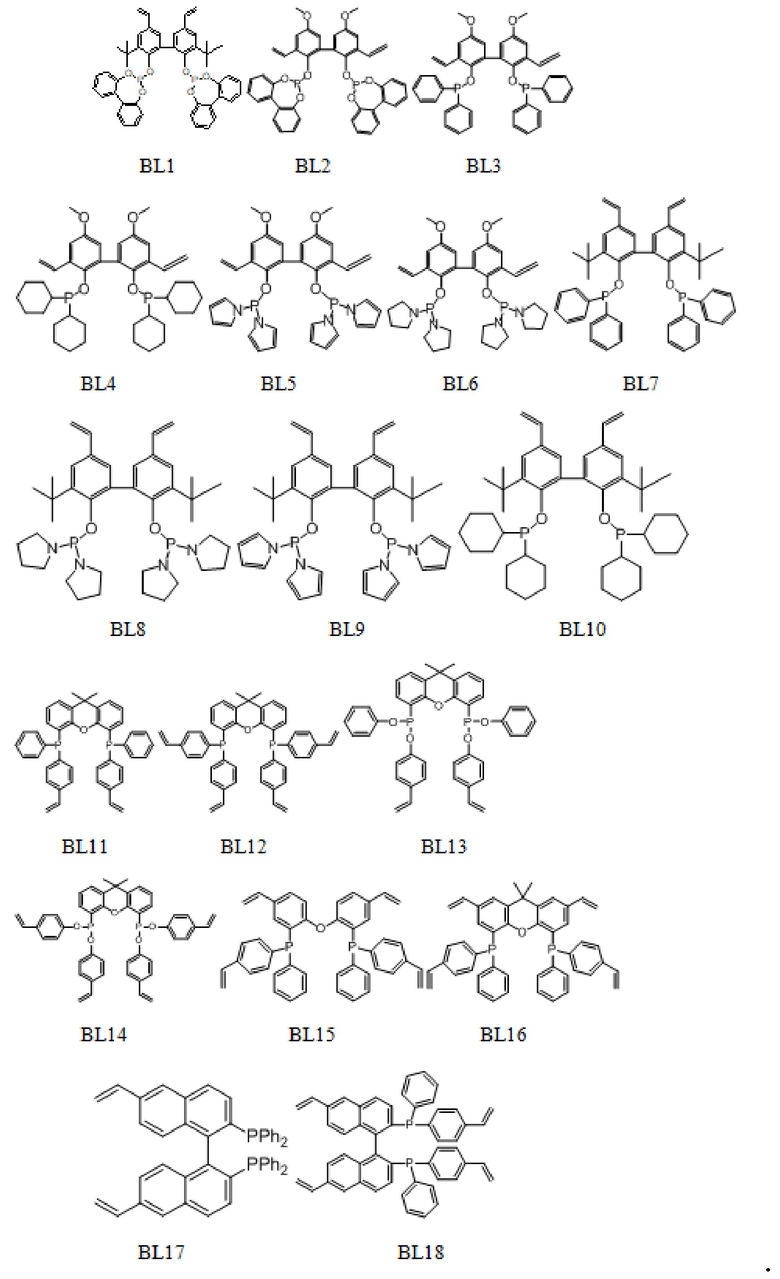

Монодентатные фосфиновые лиганды винила представляют собой один или более одного из следующих:

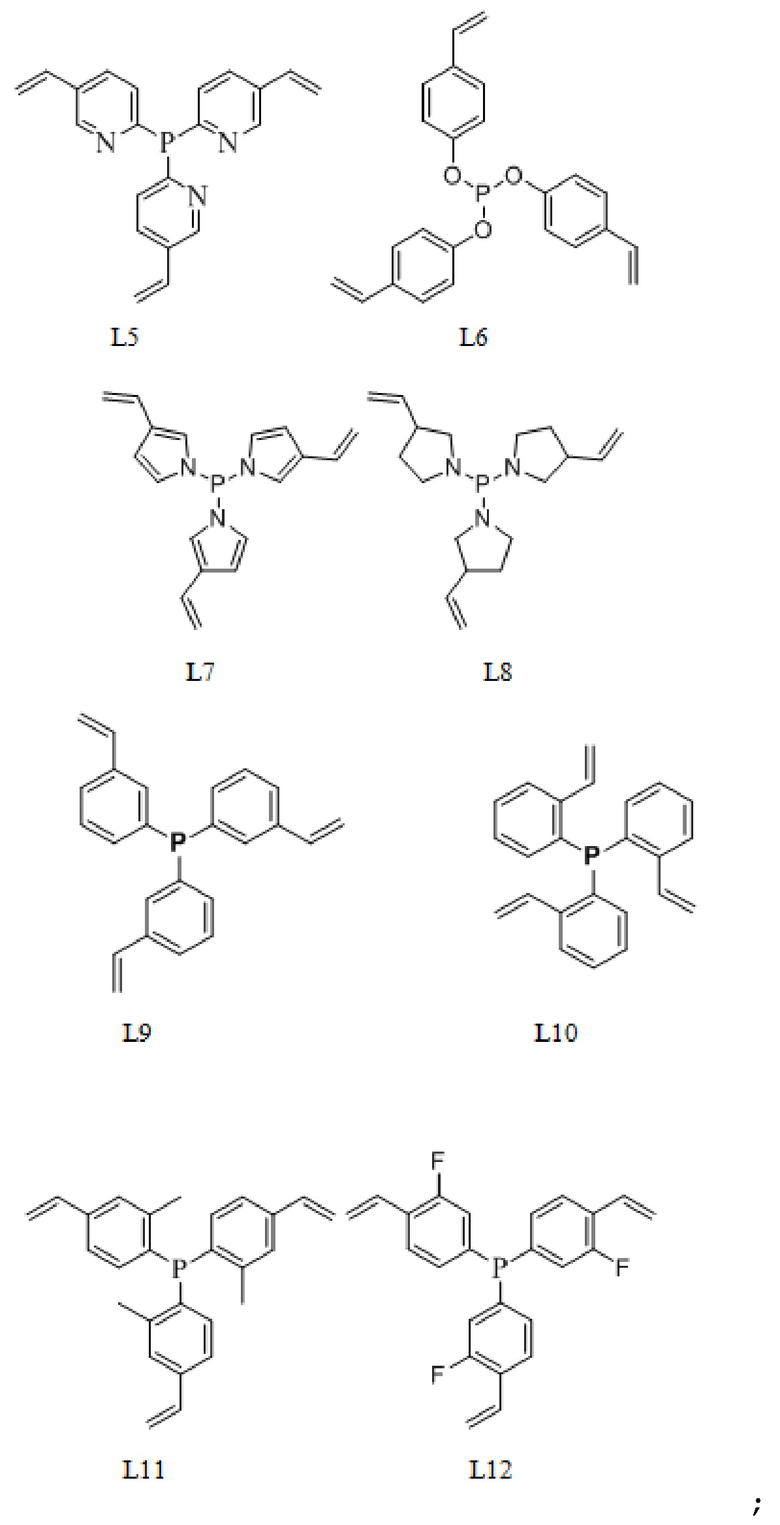

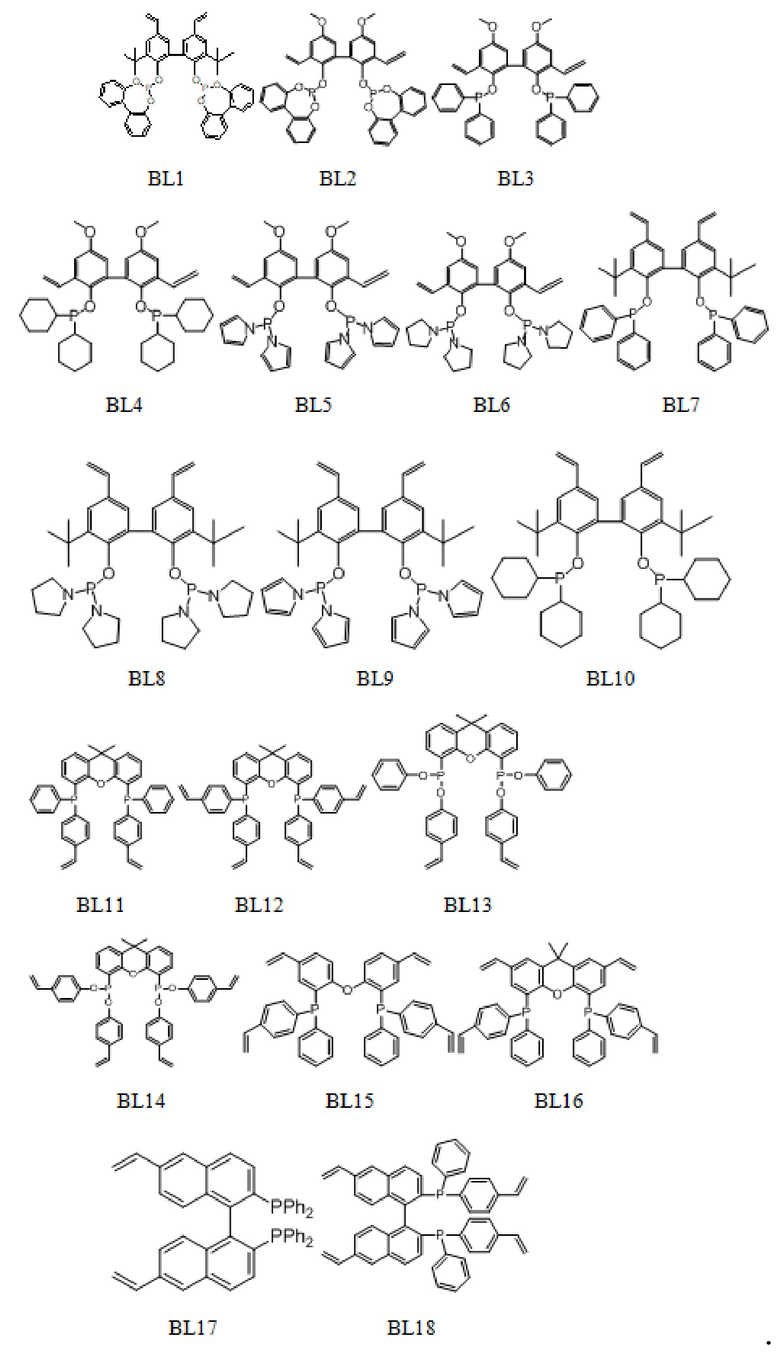

Полидентатные лиганды винила представляют собой один или более одного из следующих:

Удельная площадь поверхности полимерной гранулы фосфинового лиганда составляет 50-3000 мг2/г, и предпочтительный диапазон составляет 200-1500 мг2/г; объем пор составляет 0,2-10,0 см3/г, и предпочтительно, 0,5-3,0 см3/г; и размер пор распределен в диапазоне 0,01-100,0 нм, и предпочтительно, 0,2-10,0 нм.

Способ получения полимерной гранулы фосфинового лиганда включает:

после полного растворения одного или более чем одного из монодентатных фосфиновых лигандов винила, добавление или не добавление полидентатных фосфиновых лигандов винила, добавление инициатора свободнорадикальной полимеризации и получение полимерной гранулы фосфинового лиганда путем полимеризации в суспензии.

Способ получения катализатора по типу «яичной скорлупы» включает: во-первых, добавление полимерной гранулы фосфинового лиганда к раствору, содержащему конкурентный координационный агент, и затем удаление растворителя; затем добавление полимерной гранулы фосфинового лиганда к раствору для пропитки предшественника, содержащему компоненты активного металла; полное перемешивание для координации компонентов активного металла с фосфиновым лигандом в поверхностном слое полимерной гранулы; и выпаривание растворителя для получения катализатора по типу «яичной скорлупы».

Конкретные стадии получения катализатора по типу «яичной скорлупы» включают:

а) под защитой атмосферы инертного газа при 273-493 К (предпочтительно, 273-453 К), добавление монодентатных фосфиновых лигандов винила к растворителю, добавление или не добавление полидентатных фосфиновых лигандов винила и равномерное перемешивание для применения;

b) под защитой атмосферы инертного газа при 298-433 К (предпочтительно, 298-393 К) добавление суспендирующего агента в воду до полного растворения; добавление вышеуказанного смешанного раствора в водную фазу при перемешивании; добавление инициатора свободнорадикальной полимеризации; и полимеризацию фосфиновый лиганд в полимерной грануле при скорости перемешивания 20-2000 об/мин (предпочтительно, 50-800 об/мин);

c) удаление твердых частиц, полученных на стадии b); очистка растворителем, в 10-1000 (предпочтительно, 20-800) раз превышающим объем; и затем удаление растворителя при 298-453 К (предпочтительно, 298-393 К) для получения полимерной гранулы фосфинового лиганда;

d) под защитой атмосферы инертного газа при 273-453 К (предпочтительно, 273-413 К) перемешивание полимерной гранулы фосфинового лиганда, полученной на стадии с), в растворе, содержащем конкурентную адсорбцию и координацию, в течение 0,1-10 часов (предпочтительно, 0,1-5 часов); затем удаление растворителя при 298-433 К (предпочтительно, 298-393 К); затем добавление полимерной гранулы к раствору, содержащему предшественники компонентов активного металла; перемешивание в течение 0,1-100 часов, и предпочтительно, в диапазоне 0,5-12 часов; и затем удаление растворителя при 273-433 К (предпочтительно, 273-393 К) с получением катализатора по типу «яичной скорлупы», где диапазон концентраций конкурентной адсорбции и координации и активного металла в растворе предшественника составляет 0,0001-5 моль⋅л-1, соответственно (предпочтительно, 0,0001-1 моль⋅л-1).

Органический растворитель на стадии а) выбран из одного или более чем одного из толуола, ксилола, бензола, н-алкана С5-С15 и циклогексана.

Перед полимеризацией полимерной гранулы, диапазон концентраций монофосфиновых лигандов винила в растворителе составляет 0,01-1000 г/л, предпочтительно, 1-100 г/л; молярное отношение монофосфиновых лигандов к полилентатным лигандам составляет 5:1-200:1 при одновременном добавлении монофосфиновых лигандов винила и полидентатных лигандов винила; молярное отношение монодентатных фосфиновых лигандов, содержащих алкилен, к инициатору свободнорадикальной полимеризации составляет 500:1-10:1, предпочтительно, 100:1-10:1.

Инициатором свободнорадикальной полимеризации на стадии b) является один или более одного из пероксида дибензоила, пероксида циклогексанона, гидропероксида трет-бутила или азодиизобутиронитрила; суспендирующий агент выбран из одного или более чем одного из N-додецилдиметиламина, стеарата натрия, додецилбензолсульфоната кальция, поливинилового спирта и поливинилпирролидона; и объемное отношение масляной фазы и водной фазы при полимеризации в суспензии составляет 1000:1-1:1000 (предпочтительно, 100:1-1:1000).

Растворителем для очистки полимерной гранулы на стадии с) является один или более одного из бензола, толуола, ксилола, изопропанола, этанола, дихлорметана, петролейного эфира, трихлорметана, воды или тетрагидрофурана.

Конкурентный адсорбент и агент координации на стадии d) выбран из одного или более одного из MgCl2, MgSO4, AlCl3, CaCl2, CuSO4 и ZnSO4; при пропитке конкурентного адсорбента и активного металла используют способ пропитки избыточным раствором; и объемное отношение полимерной гранулы к пропитывающему раствору составляет 1:1,01-1:1000 (предпочтительно, 1:1,01-1:500).

Атмосфера инертного газа на стадиях а), b) и d) выбрана из одного или более чем одного из СО2, Ar, Не и Н2.

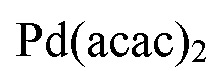

Активными компонентами являются один или более одного из Rh, Со, Ir, Ru и Rd, где предшественником Rh является один или более одного из RhH(CO)(PPh3)3, Rh(СО)2(асас), RhCl3 и Rh (СН3СОО)2; предшественником Со является один или более одного из Со(СН3СОО)2, Со(СО)2(асас), Со(асас)2 и CoCl2; предшественником Ir является один или более одного из Ir(СО)3(асас), Ir(СН3СОО)3, Ir(асас)3 и IrCl4; предшественниками Ru являются дихлорид (1,5-циклооктадиен)рутения (II), RuCl3, Ru(acac)3, додекакарбонил трирутения, [RuAr2(бензол)]2, [RuAr2(п-кумен)]2, [RuAr2(мезитилен)]2, [(п-аллил)Ru(cod)]2 и [(п-аллил)Ru(nbd)]2; предшественником Pd является один или более одного из Pd(CH3COO)2, Pd(acac)2, PdCl2, Pd(PPh3)4 и PdCl2(CH3CN)2, и диапазон нагрузки металла в катализаторе составляет 0,01-8% масс., предпочтительно, 0,1-2% масс.

Предлагается применение катализатора по типу «яичной скорлупы» в реакции гидроформилирования пропилена, включающей реакционный процесс загрузки катализатора по типу «яичной скорлупы» в реактор и введения сырья пропилена и смешанного газа, содержащего Н2 и СО для реакции гидроформилирования пропилена.

Основными компонентами смешанного газа являются Н2 и СО; объемное содержание Н2+СО составляет 10-100% (предпочтительно, 30-100%); объемное соотношение Н2/СО составляет 0,1-10,0 (предпочтительно, 0,6-1,5); другие компоненты газа представляют собой один или более одного из компонентов СО2, N2, Не и Ar; чистота сырья пропилена составляет 10-100% (предпочтительно, 50-100%), и другие компоненты газа состоят из одного или более одного из СО2, N2, Не и Ar; температура реакции составляет 313-433 К (предпочтительно, 343-393 К); давление реакции составляет 0,1-6,0 МПа (предпочтительно, 0,3-2,0 МПа); воздушная скорость смешанного газа составляет 100-10000 ч-1 (предпочтительно 300-3000 ч-1); и скорость потока пропилена составляет 0,01-40,0 ч-1 (предпочтительно, 0,1-10,0).

Реактор представляет собой реактор с трехфазным псевдоожиженным слоем, реактор с орошаемым слоем, баковый реактор, радиальный реактор или трубчатый реактор, предпочтительно, реактор с трехфазным псевдоожиженным слоем; катализатор по типу «яичной скорлупы» обладает высокой активностью; доля н-бутиральдегида в полученном альдегиде является высокой; и этот тип катализатора по типу «яичной скорлупы» демонстрирует большие перспективы промышленного применения.

Принцип реакции настоящего изобретения заключается в следующем:

Катализатор по типу «яичной скорлупы», раскрытый в настоящем изобретении, использует полимерную гранулу фосфинового лиганда с развитой пористой структурой в качестве носителя, и компоненты активного металла координированы в слое «яичной скорлупы» полимерной гранулы, содержащий высокую концентрацию фосфиновых лигандов и нанесены на подложку так, чтобы предотвратить потерю активных компонентов и лигандов. В то же время, при получении катализатора, распределение компонентов активного металла в полимерной грануле можно эффективно регулировать путем добавления конкурентного агента координации и прочими способами. Состояние специфического распределения компонентов активного металла и эффект удержания пористых каналов в полимерной грануле позволяют катализатору по типу «яичной скорлупы» обладать высокой селективностью н-бутиральдегида при применении в реакции гидроформилирования пропилена.

Настоящее изобретение имеет следующие полезные эффекты:

Компоненты активного металла катализатора по типу «яичной скорлупы», предложенные настоящим изобретением, прочно закреплены на поверхностном слое полимерной гранулы для осуществления гетерогенизации катализатора реакции гидроформилирования пропилена. Благодаря строгому контролю стадий получения катализатора по типу «яичной скорлупы», активность катализатора в реакции гидроформилирования пропилена является высокой, и селективность н-бутиральдегида является хорошей. Катализатор по типу «яичной скорлупы» обладает хорошим эффектом массообмена и теплопередачи и высокой степенью использования активного центра, и подходит для промышленного применения реакции гидроформилирования пропилена.

Описание чертежей

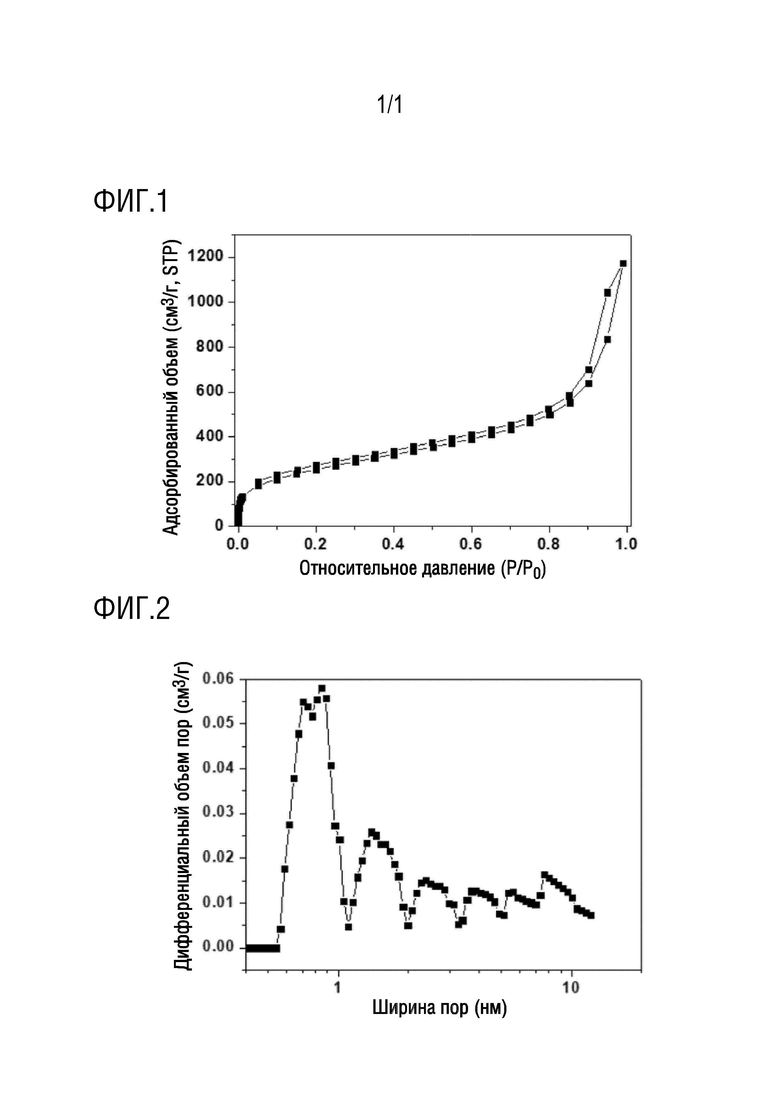

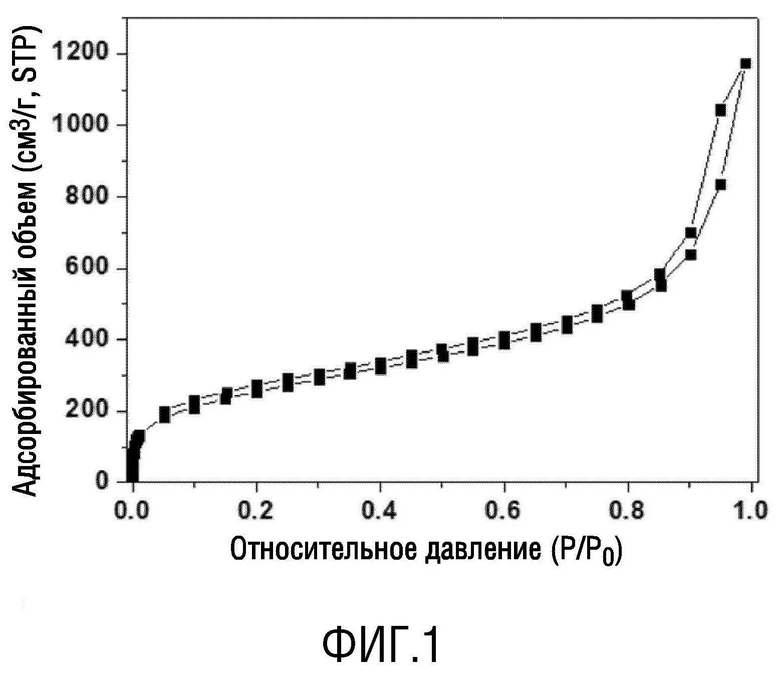

На Фиг. 1 представлена кривая физической адсорбции N2 полимерной гранулы, полученной в варианте осуществления 1;

На Фиг. 2 представлена диаграмма распределения пор по размерам полимерной гранулы полученной в варианте осуществления 1.

Подробное описание

Следующие варианты осуществления лучше иллюстрируют настоящее изобретение, но не ограничивают объем правовой охраны настоящего изобретения.

Вариант осуществления 1

Способ получения полимерной гранулы фосфинового лиганда:

В атмосфере СО2 при 20°С взвешивают 5 г три(3-винилфенил) фенилфосфина (лиганд L9), растворяют в 70 мл циклогексана и равномерно перемешивают для использования. В атмосфере СО2 при 40°С, 0,5 г стеарата натрия (суспендирующего агента) растворяют в 20 мл деионизированной воды; раствор, в котором растворены фосфиновые лиганды, добавляют к вышеуказанной деионизированной воде, в которой растворяют суспендирующий агент, при перемешивании (механическом перемешивании при скорости перемешивания 180 об/мин); добавляют 0,1 г азодиизобутиронитрила (инициатора), и затем непрерывно перемешивают (механическим перемешиванием, скорость перемешивания 180 об/мин) при 90°С и полимеризуют в течение 12 часов.

После охлаждения до комнатной температуры, 400 мл полимерных гранул отфильтровывают, промывают тетрагидрофураном, и затем сушат в вакууме при 75°С в течение 10 часов с получением полимерной гранулы фосфинового лиганда с диаметром в диапазоне 0,5-2,5 мм и средним размером частиц 1,8 мм. Кривая физической адсорбции N2 полимерных гранул показана на Фиг. 1. Подсчитано, что объем пор полимерных гранул составляет 1,82 см3/г, и удельная площадь поверхности составляет 908 м2/г. Поры полимерных гранул в основном распределены при 0,4-10 нм (Фиг. 2, кривая распределения пор по размерам полимерных гранул фосфинового лиганда).

Способ получения катализатора по типу «яичной скорлупы»:

Полимерные гранулы размером 1,5-2,0 мм просеивают. 1 г полимерных гранул размером 1,5-2,0 мм взвешивают в атмосфере СО2 при 30°С, добавляют к 20 мл 0,6 моль⋅л-1 водного раствора MgSO4 и перемешивают в течение 1 часа. Отфильтрованные полимерные гранулы сушат в вакууме при 80°С в течение 10 часов.

В атмосфере CO2 при 35°С, 1 г полимерных гранул, адсорбированных конкурентными адсорбентами, затем добавляют к 50,0 мл ксилола, содержащего 5,1 мг Rh(СО)2(асас) (CAS №14874-82-9), перемешивают при температуре 45°С и координируют в течение 48 часов.

Растворитель удаляют под вакуумом при 45°С с получением катализатора по типу «яичной скорлупы», применяемого для реакции гидроформилирования олефина. Поперечный разрез рассматривают с помощью электронного микроскопа. Активный компонент Rh равномерно скоординирован по поверхностному слою полимерных гранул. Толщина слоя катализатора (оболочки), содержащего металл Rh, составляет 0,15 мм. Распределение Rh в слое «яичной скорлупы» равномерное. Измеренная нагрузка металла в катализаторе составляет 0,20%.

Вариант осуществления 2

В варианте осуществления 2, когда получают полимерные гранулы фосфинового лиганда, процесс и условия синтеза полимерных гранул и катализатора по типу «яичной скорлупы» такие же, как в варианте осуществления 1, за исключением того, что 5 г фосфиновых лигандов L9 заменяют на 2,5 г фосфиновых лигандов L1 и 2,5 г фосфинового лиганда L10. Поперечное сечение рассматривают с помощью электронного микроскопа. Активный компонент Rh равномерно скоординирован на поверхностном слое полимерных гранул. Толщина слоя катализатора (оболочки), содержащего металл Rh, составляет 0,15 мм. Распределение Rh в слое «яичной скорлупы» равномерное. Измеренная нагрузка металла в катализаторе составляет 0,20%.

Вариант осуществления 3

В варианте осуществления 3, когда получают полимерные гранулы фосфинового лиганда, процесс и условия синтеза полимерных гранул и катализатора по типу «яичной скорлупы» такие же, как в варианте осуществления 1, за исключением того, что 5 г фосфиновых лигандов L9 заменяют на 5 г фосфиновых лигандов L6. Поперечное сечение рассматривают с помощью электронного микроскопа. Активный компонент Rh равномерно скоординирован на поверхностном слое полимерных гранул. Толщина слоя катализатора (оболочки), содержащего металл Rh, составляет 0,15 мм. Распределение Rh в слое «яичной скорлупы» равномерное. Измеренная нагрузка металла в катализаторе составляет 0,20%.

Вариант осуществления 4

В варианте осуществления 4, когда получают полимерные гранулы фосфинового лиганда, процесс и условия синтеза полимерных гранул и катализатора по типу «яичной скорлупы» такие же, как в варианте осуществления 1, за исключением того, что 5 г фосфиновых лигандов L9 заменяют на 5 г фосфиновых лигандов L11. Поперечное сечение рассматривают с помощью электронного микроскопа. Активный компонент Rh равномерно скоординирован по поверхностному слою полимерных гранул. Толщина слоя катализатора (оболочки), содержащего металл Rh, составляет 0,15 мм. Распределение Rh в слое «яичной скорлупы» равномерное. Измеренная нагрузка металла в катализаторе составляет 0,20%.

Вариант осуществления 5

В варианте осуществления 5, когда получают полимерные гранулы фосфинового лиганда, процесс и условия синтеза полимерных гранул и катализатора по типу «яичной скорлупы» такие же, как в варианте осуществления 1, за исключением того, что 5 г фосфиновых лигандов L9 заменяют на 4,8 г фосфиновых лигандов L9 и 0,2 г фосфинового лиганда BL2. Поперечное сечение рассматривают с помощью электронного микроскопа. Активный компонент Rh равномерно скоординирован по поверхностному слою полимерных гранул. Толщина слоя катализатора (оболочки), содержащего металл Rh, составляет 0,15 мм. Распределение Rh в слое «яичной скорлупы» равномерное. Измеренная нагрузка металла в катализаторе составляет 0,20%.

Вариант осуществления 6

В варианте осуществления 6, когда получают полимерные гранулы фосфинового лиганда, процесс синтеза и условия получения полимерных гранул и катализатора по типу «яичной скорлупы» такие же, как в варианте осуществления 1, за исключением того, что 5 г фосфиновых лигандов L9 заменяют на 4,5 г фосфиновых лигандов L9 и 0,5 г фосфинового лиганда BL17. Поперечное сечение рассматривают с помощью электронного микроскопа. Активный компонент Rh равномерно скоординирован по поверхностному слою полимерных гранул. Толщина слоя катализатора (оболочки), содержащего металл Rh, составляет 0,15 мм. Распределение Rh в слое «яичной скорлупы» равномерное. Измеренная нагрузка металла в катализаторе составляет 0,20%.

Вариант осуществления 7

В варианте осуществления 7, когда получают катализатор по типу «яичной скорлупы», процесс синтеза и условия получения полимерных гранул и катализатора по типу «яичной скорлупы» такие же, как в варианте осуществления 1, за исключением того, что 0,6 моль⋅л-1 водный раствор MgSO4 заменяют на 1,0 моль⋅л-1 водный раствор CaCl2 при пропитке конкурентного адсорбента. Поперечное сечение рассматривают с помощью электронного микроскопа. Активный компонент Rh равномерно скоординирован по поверхностному слою полимерных гранул. Толщина слоя катализатора (слоя скорлупы), содержащего металл Rh, составляет 0,15 мм. Распределение Rh в слое «яичной скорлупы» равномерное. Измеренная нагрузка металла в катализаторе составляет 0,20%.

Вариант осуществления 8

В варианте осуществления 8, процесс и условия синтеза полимерных гранул и катализатора по типу «яичной скорлупы» такие же, как в варианте осуществления 1, за исключением того, что Rh(СО)2(асас) заменяют на октакарбонил кобальта с тем же молярным числом. Можно получить катализатор по типу «яичной скорлупы» на основе Со, толщина слоя «яичной скорлупы» составляет 0,13 мм.

Вариант осуществления 9

В варианте осуществления 9, процесс и условия синтеза полимерных гранул и катализатора по типу «яичной скорлупы» такие же, как в варианте осуществления 1, за исключением того, что Rh(СО)2(асас) заменяют на IrCl4 с тем же молярным числом. Можно получить катализатор по типу «яичной скорлупы» на основе Ir, толщина слоя катализатора (оболочки) составляет 0,17 мм.

Вариант осуществления 10

В варианте осуществления 10, процесс и условия синтеза полимерных гранул и катализатора по типу «яичной скорлупы» такие же, как в варианте осуществления 1, за исключением того, что Rh(СО)2(асас) заменяют на [(п-аллил)Ru(cod)]2 с тем же молярным числом. Толщина слоя катализатора (оболочки) составляет 0,14 мм.

Вариант осуществления 11

В варианте осуществления 11, на стадии пропитки активным металлом, процесс синтеза и условия получения полимерных гранул и катализатора по типу «яичной скорлупы» такие же, как в варианте осуществления 1, за исключением того, что 50,0 мл ксилола заменяют на 100 мл 2-метилтетрагидрофурана для приготовления раствора для пропитки. Толщина слоя катализатора (оболочки) составляет 0,17 мм.

Эталонный пример 1

В эталонном примере 1, тип и количество используемого предшественника металла Rh в процессе пропитки такие же, как в варианте осуществления 1, за исключением того, что гомогенный катализатор получают способом сольвотермической полимеризации, упомянутым в предыдущем патенте CN 104707660 В.

Конкретный способ реализации заключается в следующем: 50 г фосфиновых лигандов L9 и 1 г азодиизобутиронитрила растворяют в 500 мл тетрагидрофурана в 1000 мл эмалированном реакторе высокого давления, перемешивают в течение 2 часов и иммобилизуют под защитой 373К азота в течение 24 часов для проведения реакции полимеризации. Затем раствор охлаждают до комнатной температуры, и растворитель удаляют при комнатной температуре с получением порошкового полимера фосфинового лиганда.

5,1 мг Rh(СО)2(асас) растворяют в 30,0 мл тетрагидрофурана под защитой атмосферы 298К и инертного газа. Добавляют 1,0 г порошкового полимерного носителя фосфинового лиганда (измельченного до 200-300 меш). Смесь перемешивают под защитой атмосферы 298К и инертного газа в течение 24 часов. Затем растворитель удаляют вакуумированием при комнатной температуре с получением гомогенного порошкового катализатора для реакции гидроформилирования.

Эталонный пример 2

В эталонном примере 2, процесс и условия синтеза полимерных гранул и катализатора по типу «яичной скорлупы» такие же, как в варианте осуществления 1, за исключением того, что отсутствует стадия пропитки конкурентного адсорбента. Поперечное сечение рассматривают с помощью электронного микроскопа. Активный компонент Rh равномерно скоординирован по поверхностному слою полимерных гранул. Толщина слоя катализатора (оболочки), содержащего металл Rh, составляет 0,04 мм. Распределение Rh в слое «яичной скорлупы» равномерное. Измеренная нагрузка металла в катализаторе составляет 0,20%.

Эталонный пример 3

В эталонном примере 3, процесс и условия синтеза полимерных гранул и катализатора по типу «яичной скорлупы» такие же, как в варианте осуществления 1, за исключением того, что отсутствует стадия пропитки конкурентного адсорбента и 50,0 мл ксилола заменяют на 5,0 мл ксилола для приготовления раствора для пропитки. Поперечное сечение рассматривают с помощью электронного микроскопа. Активный компонент Rh равномерно скоординирован по поверхностному слою полимерных гранул. Толщина слоя катализатора (оболочки), содержащего металл Rh, составляет 0,02 мм. Распределение Rh в слое «яичной скорлупы» равномерное. Измеренная нагрузка металла в катализаторе составляет 0,20%.

Эталонный пример 4

В эталонном примере 4, стадии приготовления катализатора по типу «яичной скорлупы» изменены на:

1 г полимерных гранул размером 1,5-2,0 мм взвешивают в СО2 в атмосфере при 30°С, добавляют к 20 мл 0,6 моль⋅л-1 водного раствора MgSO4 и перемешивают в течение 1 часа. Отфильтрованные полимерные гранулы сушат в вакууме при 80°С в течение 10 часов.

1 г полимерных гранул, адсорбированных конкурентными адсорбентами, добавляют к 500,0 мл ксилола, содержащего 5,1 мг Rh(СО)2(асас) (CAS №14074-82-9) при температуре -10°С, перемешивают при -10°С и координируют в течение 48 часов.

Растворитель удаляют под вакуумом при 45°С с получением катализатора по типу «яичной скорлупы», применяемого для реакции гидроформилирования олефина. Поперечное сечение рассматривают с помощью электронного микроскопа. Активный компонент Rh равномерно скоординирован по поверхностному слою полимерных гранул. Толщина слоя катализатора (оболочки), содержащего металл Rh, составляет 0,22 мм, и распределение Rh в слое «яичной скорлупы» равномерное. Измеренная нагрузка металла в катализаторе составляет 0,20%.

Эталонный пример 5

В эталонном примере 5, когда полимерные гранулы приготовлены, процесс синтеза полимерных гранул такой же, как в варианте осуществления 1, за исключением того, что 5 г лигандов L9 заменяют на 5 г монодентатных фосфиновых лигандов винила

Стадии приготовления катализатора по типу «яичной скорлупы» изменены на:

1 г полимерных гранул размером 1,5-2,0 мм взвешивают в СО2 в атмосфере при 70°С, добавляют к 20 мл 0,6 моль⋅л-1 водного раствора MgSO4 и перемешивают в течение 1 часа. Отфильтрованные полимерные гранулы сушат в вакууме при 80°С в течение 10 часов.

1 г полимерных гранул, адсорбированных конкурентными адсорбентами, добавляют к 500,0 мл ксилола, содержащего 5,1 мг Rh(СО)2(асас) (CAS №14874-82-9) при температуре -10°С, перемешивают при -10°С и координируют в течение 48 часов.

Растворитель удаляют под вакуумом при 45°С с получением катализатора по типу «яичной скорлупы», применяемого для реакции гидроформилирования олефина. Поперечное сечение рассматривают с помощью электронного микроскопа. Активный компонент Rh равномерно скоординирован по поверхностному слою полимерных гранул. Толщина слоя катализатора (оболочки), содержащего металл Rh, составляет 0,27 мм, и распределение Rh в слое «яичной скорлупы» равномерное. Измеренная нагрузка металла в катализаторе составляет 0,20%.

Эталонный пример 6

В эталонном примере 6, когда готовят катализатор по типу «яичной скорлупы», активный металл не пропитывают, и пропитывают только конкурентный адсорбент. Процесс и условия синтеза полимерных гранул и катализатора по типу «яичной скорлупы» такие же, как в варианте осуществления 1. Конкретные стадии следующие:

Приготовление катализатора по типу «яичной скорлупы»:

Полимерные гранулы 1,5-2,0 мм просеивают.1 г полимерных гранул размером 1,5-2,0 мм взвешивают в СО2 в атмосфере при 30°С, добавляют к 20 мл смешанного водного раствора 0,6 моль⋅л-1 MgSO4, 0,6 моль⋅л-1 MgCl2, 0,6 моль⋅л-1 MgSO4, 0,6 моль⋅л-1 AlCl3, 0,6 моль⋅л-1 CaCl2, 0,6 моль⋅л-1 CuSO4 и 0,6 моль⋅л-1 ZnSO4 и перемешивают в течение 1 часа. Отфильтрованные полимерные гранулы сушат в вакууме при 80°С в течение 10 часов.

Вариант осуществления 12

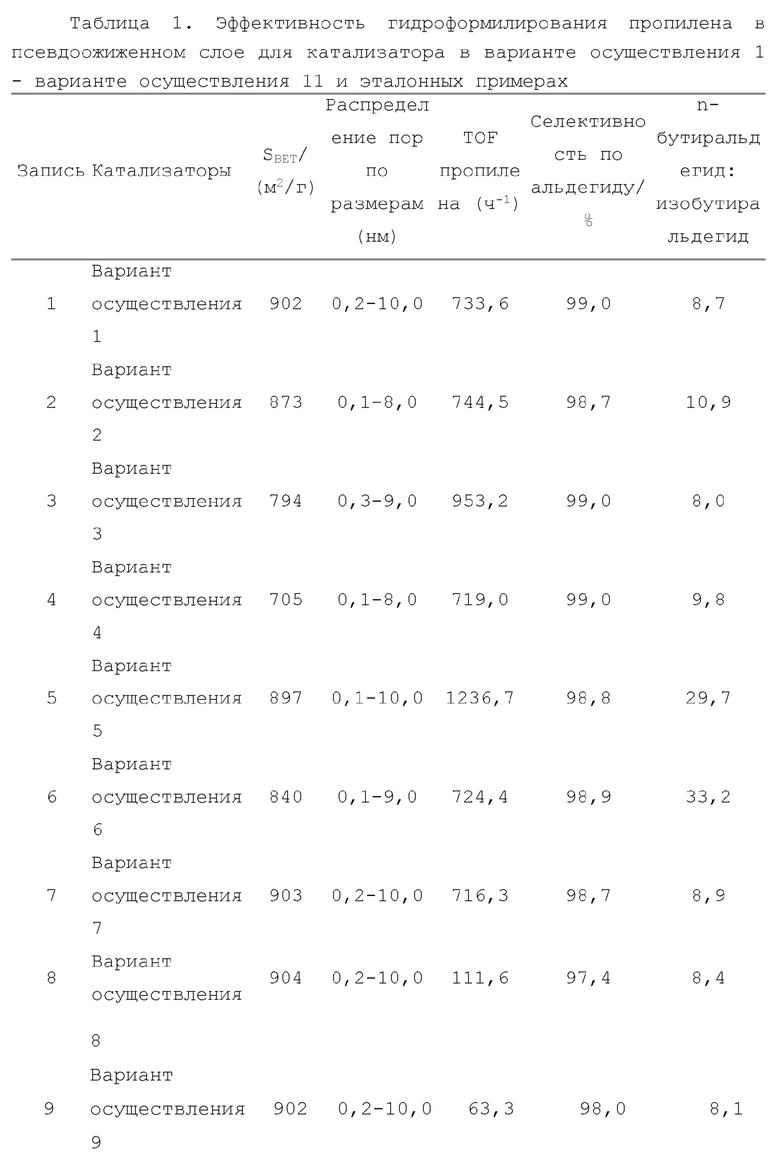

1 г катализаторов, приготовленных в вариантах осуществления 1-11 и эталонных примерах 1-6, загружают в реактор с трехфазным псевдоожиженным слоем емкостью 100 мл и добавляют 60 мл валеральдегида в виде жидкой суспензии. Вводят реакционный смешанный газ (Н2:СО:С3Н6=1:1:1). Реакцию гидроформилирования проводят при 378К, 0,8 МПа, скорости потока реакционного смешанного газа 1000 ч-1 и скоростью перемешивания 600 об/мин. В ходе реакции для сбора используют накопительный резервуар с постоянной температурой -10°С. Продукты реакции и жидкую суспензию, переносимая отходящими газами, растворяют в накопительном резервуаре. Собранную жидкость анализируют газовой хроматографией HP-7890N с капиллярной колонкой НР-5 и FID, и в качестве внутреннего стандарта используют этанол. Отходящий газ анализируют в онлайн с помощью газовой хроматографии HP-7890N с колонкой Porapak-QS и TCD. Результаты реакции приведены в Таблице 1.

Из Таблицы 1 видно, что варианты осуществления 1-11 представляют собой катализатор по типу «яичной скорлупы». Соотношение н-бутиральдегида к изобутиральдегиду в полученном альдегиде может быть в основном выше 8,0, и значение TOF пропилена может быть выше 700 ч-1. Когда раствор для сополимеризации монофосфиновых лигандов и полидентатных фосфиновых лигандов используют для приготовления полимерных гранул для приготовления катализатора по типу «яичной скорлупы», отношение н-бутиральдегида к изобутиральдегиду в полученном бутиральдегиде может составлять примерно 30 (варианты осуществления 5 и 6). В вариантах осуществления 8, 9 и 10, активными металлами являются Со, Ir и Ru, соответственно, и они обладают более низкими реакционными характеристиками, чем катализаторы с активным металлом Rh (вариант осуществления 1) (однако Со, Ir, Ru и т.д. имеют более низкую цену и больше подходят для металлов, не являющихся Rh, в некоторых промышленных случаях). Когда активным центром является Rh, можно видеть, что активность реакции гидроформилирования пропилена для катализатора по типу «яичной скорлупы» выше, чем у гомогенного катализатора соответствующего эталонного примера (эталонный пример 1), и селективность по н-бутиральдегиду аналогична. Когда отсутствует стадия пропитки конкурентного адсорбента (эталонный пример 2), отношение н-бутиральдегида к изобутиральдегиду в катализаторе по типу «яичной скорлупы» составляет 2,6. Пропитка конкурентного адсорбента может улучшить пространственное распределение активных компонентов катализатора в полимерных гранулах так, чтобы селективность по н-бутиральдегиду была выше в реакции гидроформилирования пропилена. Слой «яичной скорлупы» (0,02 мм) катализатора, приготовленного по эталонному примеру 3, тоньше, чем слои «яичной скорлупы» катализаторов, приготовленных по вариантам осуществления 1-11. Таким образом, селективность полученного н-бутиральдегида значительно ниже, чем в варианте осуществления 1, и активность также ниже, чем в варианте осуществления 1. Толщина слоев «яичной скорлупы», приготовленных с помощью эталонного примера 4 и эталонного примера 5, равна 0,22 мм и 0,27 мм, соответственно, что толще, чем в варианте осуществления 1. Селективность по н-бутиральдегиду существенно не улучшена по сравнению с вариантом осуществления 1, и реакционная способность пропилена ниже, чем в варианте осуществления 1. Это может быть связано с тем, что толщина слоя «яичной скорлупы» слишком велика, и более глубокие активные вещества Rh не могут полностью контактировать с реакционным субстратом. Подводя итог, соответствующая толщина слоя «яичной скорлупы» может обеспечить высокую селективность по н-бутиральдегиду (отношение н-бутиральдегида к изобутиральдегиду выше 8), обеспечивая при этом высокую активность реакции гидроформилирования пропилена (за исключением металлов, отличных от Rh, значение TOR пропилена в основном превышает 700 ч-1). В эталонном примере 6, пропитан только конкурентный адсорбент, и в результате теста установлено, что реакция гидроформилирования пропилена не активна. Это доказывает, что конкурентный адсорбент только регулирует распределение активного металла в катализаторе по типу «яичной скорлупы» во время приготовления катализатора, но не может катализировать реакцию гидроформилирования пропилена. Пространственное распределение компонентов активного металла в полимерных гранулах эффективно регулируется с помощью способа точного регулирования структуры пористых каналов полимерных гранул-носителей и добавления конкурентного координационного агента, так что приготовленный катализатор по типу «яичной скорлупы» обладает характеристиками высокой активности в реакции гидроформилирования пропилена и хорошей селективностью по н-бутиральдегиду в полученном альдегиде. Катализатор по типу «яичной скорлупы» обладает высокой механической прочностью полимерных гранул-носителей (измеряется как примерно 40 Н/гранула), может стабильно существовать в органических растворителях без набухания или превращения в порошок, и подходит для промышленного применения при гидроформилировании пропилена.

Вариант осуществления 13

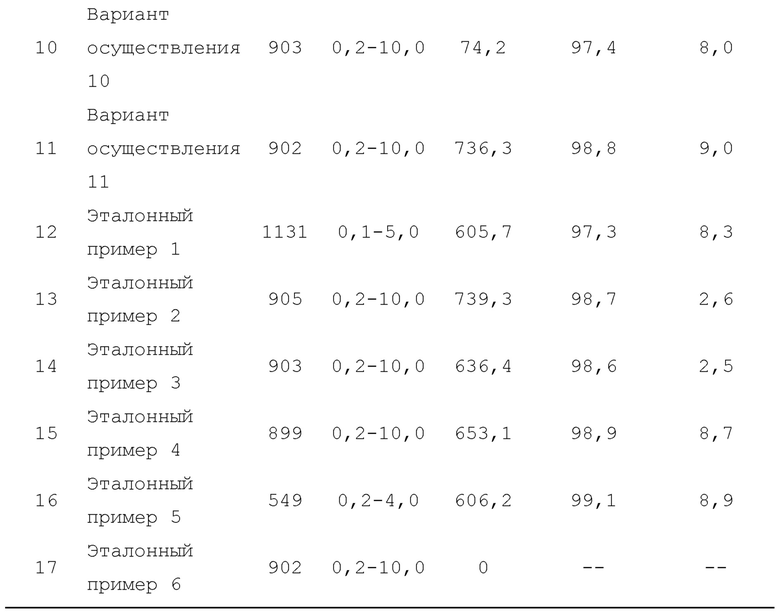

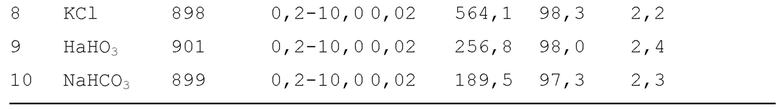

В варианте осуществления 13, когда получают катализатор по типу «яичной скорлупы», на стадии пропитки конкурентного адсорбента, процесс синтеза и условия получения полимерных гранул и катализатора по типу «яичной скорлупы» такие же, как в варианте осуществления 1, за исключением того, что 0,6 моль⋅л-1 водный раствор MgSO4 заменяют на 0,6 моль⋅л-1 MgCl2, AlCl3, CaCl2, CuSO4, ZnSO4, NaCl, KCl, NaNO3 и NaHCO3. Результаты эффективности гидроформилирования пропилена приведены в Таблице 2 способом оценки по варианту осуществления 12:

Из Таблицы 2 видно, что толщина катализатора по типу «яичной скорлупы» может быть значительно изменена при использовании различных конкурентных адсорбентов MgCl2, AlCl3, CaCl2, CuSO4 и ZnSO4. Исходя из предпосылки обеспечения высокого значения TOF пропилена (>690 ч-1), отношение н-бутиральдегида к изобутиральдегиду значительно изменяется. Отношение н-бутиральдегида к изобутиральдегиду составляет всего 13,5 и всего 3,2, что не могло быть достигнуто при использовании только монофосфинового лиганда для приготовления катализатора на ранней стадии.

Соли одновалентных металлов NaCl, KCl, NaNO3 и NaHCO3 используют в качестве конкурентных адсорбентов, которые не могут регулировать толщину слоя «яичной скорлупы». Отношение н-бутиральдегида к изобутиральдегиду аналогично отношению в эталонном примере 3 без добавления конкурентных адсорбентов. Наиболее важно, когда анион представляет собой NO3- или НСО3-, это может повлиять на активность катализатора, и значение TOF пропилена составляет всего примерно 200 ч.-1.

Вариант осуществления 14

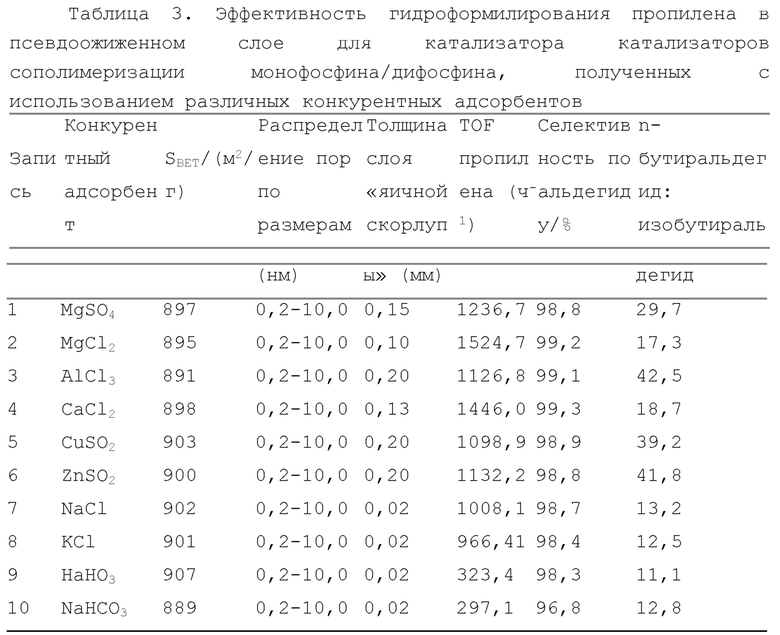

В варианте осуществления 14, когда получают катализатор по типу «яичной скорлупы», на стадии пропитки конкурентного адсорбента процесс синтеза и условия получения полимерных гранул и катализатора по типу «яичной скорлупы» такие же, как в варианте осуществления 5, за исключением того, что 0,6 моль⋅л-1 водный раствор MgSO4 заменяют на 0,6 моль⋅л-1 MgCl2, AlCl3, CaCl2, CuSO4, ZnSO4, NaCl, KCl, NaNO3 и NaHCO3. Результаты гидроформилирования пропилена приведены в Таблице 3 способом оценки по варианту осуществления 12:

Из Таблицы 3 видно, что толщина катализатора по типу «яичной скорлупы» сополимеризации монофосфина/дифосфина может быть значительно изменена при использовании конкурентных адсорбентов MgCl2, AlCl3, CaCl2, CuSO4 и ZnSO4. Значение TOF пропилена можно регулировать в диапазоне 1127-1525 ч-1, и отношение н-бутиральдегида к изобутиральдегиду также можно регулировать в широком диапазоне. Отношение н-бутиральдегида к изобутиральдегиду составляет не более 42,5 и не менее 3,2.

Соли одновалентных металлов NaCl, КС1, NaNO3 и NaHCO3 используют в качестве конкурентных адсорбентов, которые не могут регулировать толщину слоя «яичной скорлупы». Отношение н-бутиральдегида к изобутиральдегиду намного меньше, чем у солей двухвалентных и трехвалентных металлов MgCl2, AlCl3, CaCl2, CuSO4 и ZnSO4. Наиболее важно, когда анион представляет собой NO3- или НСО3-, это может повлиять на активность катализатора, и значение TOF пропилена составляет всего примерно 300 ч.-1.

Вариант осуществления 15

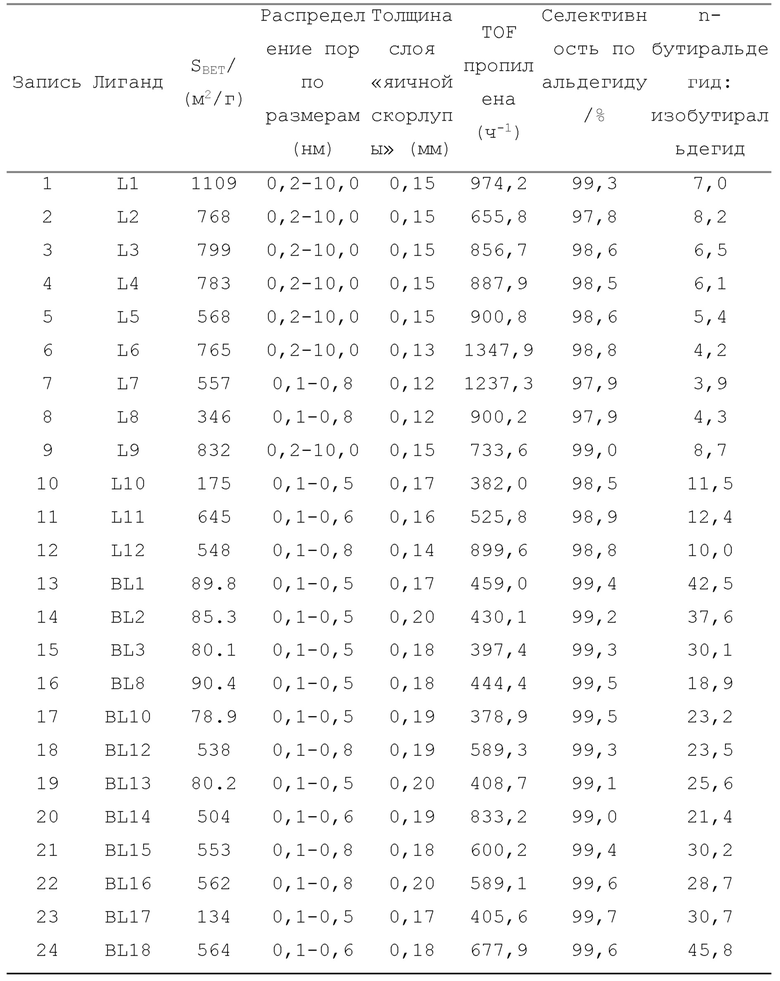

В варианте осуществления 15, когда получают катализатор по типу «яичной скорлупы», процесс и условия синтеза полимерных гранул и катализатора по типу «яичной скорлупы» такие же, как в варианте осуществления 1, за исключением того, что монодентатный лиганд L9 заменен другими монодентатными лигандами/полидентатными лигандами, упомянутыми в формуле изобретения для автополимеризации. Результаты гидроформилирования пропилена приведены в Таблице 4 способом оценки по варианту осуществления 12:

Из таблицы 4 видно, что отношение н-бутиральдегида к изобутиральдегиду в катализаторах по типу «яичной скорлупы», полученных автополимеризацией различных монофосфиновых лигандов, варьируется от 4 до 15. При использовании того же мономера, полученный катализатор по типу «яичной скорлупы» имеет более высокое отношение н-бутиральдегида к изобутиральдегиду, чем катализатор с тем же лигандом, полученный по предыдущему патенту CN 202110589670.1. Катализаторы по типу «яичной скорлупы», полученные автополимеризацией дифосфиновых лигандов BL12, BL14, BL15, BL16 и BL18, содержащих 4 винила, имеют значения TOF в диапазоне 589-833 ч-1 и отношения н-бутиральдегида к изобутиральдегиду в диапазоне 21-45. Другие катализаторы по типу «яичной скорлупы», полученные бисфосфиновыми лигандами (BL1- BL11, BL13 и BL17) с двумя винилами, имеют более высокое отношение н-бутиральдегида к изобутиральдегиду (23-42), но меньшую удельную поверхность и менее желательную активность (диапазон TOF составляет 378-459 ч-1). Эти лиганды пригодны для получения высокоэффективных катализаторов по типу «яичной скорлупы» в растворе сополимеризации с монофосфиновыми лигандами (варианты осуществления 5 и 6, с диапазоном TOF 724-1236 ч-1, и диапазон отношений н-бутиральдегида к изобутиральдегиду составляет 29-33).

Эталонный пример 7

В эталонном примере 7, когда получают катализатор по типу «яичной скорлупы», процесс синтеза и условия получения полимерных гранул и катализатора по типу «яичной скорлупы» такие же, как в варианте осуществления 1, за исключением того, что Rh(СО)2(асас) заменяют на Pt(acac)2 с тем же молярным числом. Можно получить катализатор на основе Pt по типу «яичной скорлупы», толщина слоя «яичной скорлупы» составляет 0,15 мм.

Эталонный пример 8

В эталонном примере 8, процесс и условия синтеза полимерных гранул и катализатора по типу «яичной скорлупы» такие же, как в варианте осуществления 1, за исключением того, что Rh(СО)2(асас) заменяют на Fe(acac)3 с тем же молярным числом. Можно получить катализатор на основе железа по типу «яичной скорлупы», толщина слоя «яичной скорлупы» составляет 0,15 мм.

Вариант осуществления 16

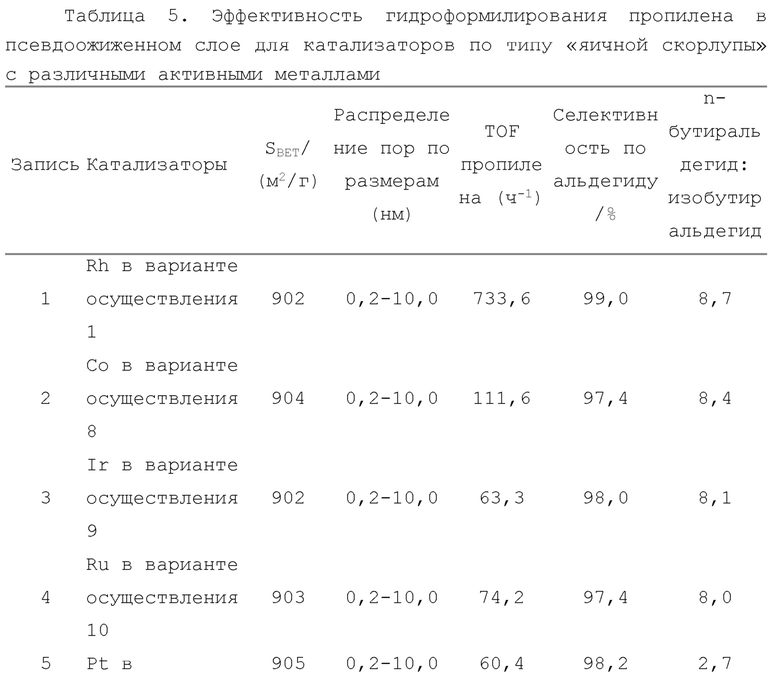

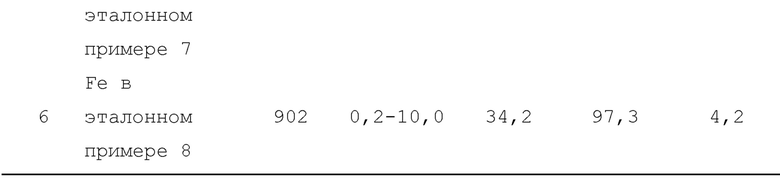

1 г полученных катализаторов по типу «яичной скорлупы» (Rh катализатор по типу «яичной скорлупы» в варианте осуществления 1, Со катализатор по типу «яичной скорлупы» в варианте осуществления 8, Ir катализатор по типу «яичной скорлупы» в варианте осуществления 9, Ru катализатор по типу «яичной скорлупы» в варианте осуществления 10, Pt катализатор по типу «яичной скорлупы» в эталонном примере 7 и Ее катализатор по типу «яичной скорлупы» в эталонном примере 8) из различных металлов загружают в реактор с трехфазным псевдоожиженным слоем емкостью 100 мл и добавляют 60 мл валеральдегида в виде жидкой суспензии. Вводят реакционный смешанный газ (Н2:СО:С3Н6=1:1:1). Реакцию гидроформилирования проводят при 378К, 0,8 МПа, скорости потока реакционного смешанного газа 1000 ч-1 и скоростью перемешивания 600 об/мин. В ходе реакции для сбора используют накопительный резервуар с постоянной температурой -10°С. Продукты реакции и жидкую суспензию, переносимая отходящими газами, растворяют в накопительном резервуаре. Собранную жидкость анализируют газовой хроматографией HP-7890N с капиллярной колонкой НР-5 и FID, и в качестве внутреннего стандарта используют этанол. Отходящий газ анализируют в онлайн с помощью газовой хроматографии HP-7890N с колонкой Porapak-QS и TCD. Результаты реакции приведены в Таблице 5.

Из Таблицы 5 видно, что когда активными металлами являются Rh, Со, Ir и Ru, отношение н-бутиральдегида к изобутиральдегиду в основном может быть выше 8, в то время как отношения н-бутиральдегида к изобутиральдегиду для Pt и Fe составляют всего 2,7 и 4,2, что не является предпочтительным решением патента.

Вариант осуществления 17

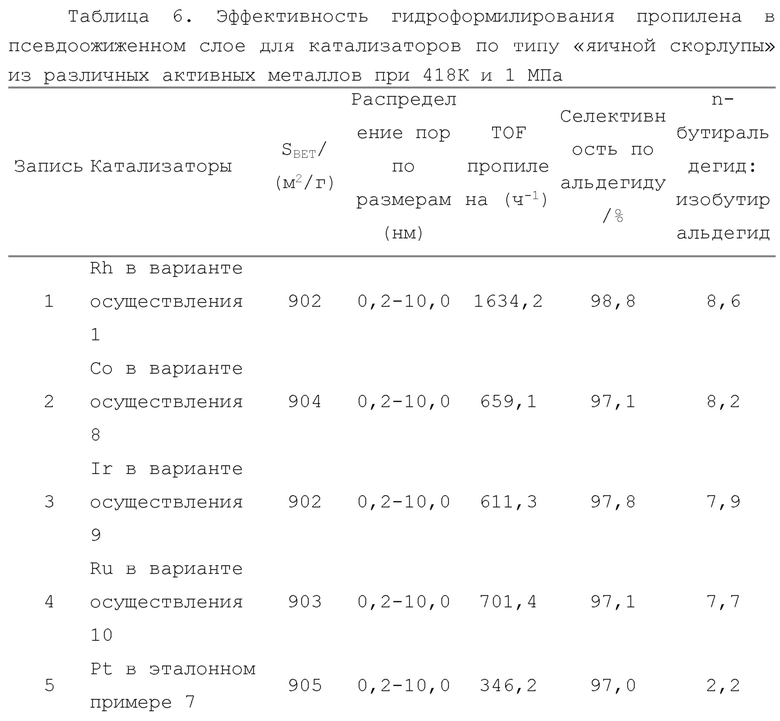

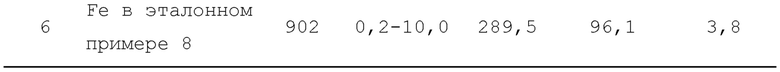

В варианте осуществления 17, процесс осуществления такой же, как и в варианте осуществления 16, за исключением того, что условия реакции доводятся до 418К и 1 Мпа. Измеряют реакцию в данных условиях, и результаты приведены в Таблице 6.

Из таблицы 6 видно, что после повышения температуры реакции до 418К и повышения давления до 1 Мпа, значение TOF Rh катализатора по типу «яичной скорлупы» может достигать 1634, и отношение н-бутиральдегида к изобутиральдегиду все еще поддерживается на высоком уровне. Значения TOF (значения TOF варьируются от 611 до 701 ч-1) Со, Ir и Ru катализаторов по типу «яичной скорлупы» также значительно увеличиваются. Значения TOF Pt и Fe катализаторов по типу «яичной скорлупы» увеличиваются только примерно до 300 ч-1, что не является предпочтительным решением патента.

Вариант осуществления 18

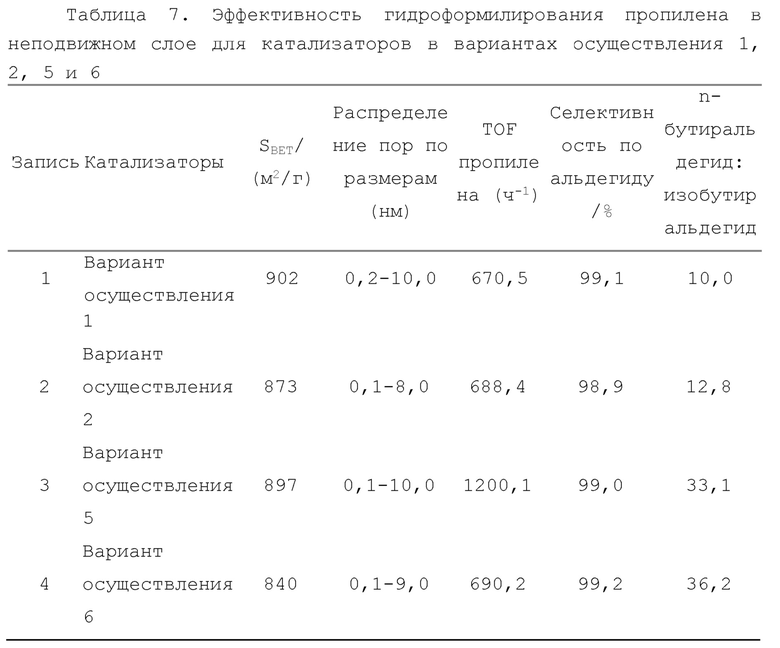

1 г катализаторов, приготовленных по предпочтительным вариантам осуществления 1, 2, 5 и 6 патента, загружают в реактор с неподвижным слоем, соответственно, и оба конца слоя катализаторов загружают кварцевым песком. Вводят реакционный смешанный газ (Н2:СО:С3Н6=1:1:1, об/об/об). Реакцию гидроформилирования проводят при 378К, 0,8 МПа и скорости потока реакционного смешанного газа смеси 1000 ч-1. В реакции, для абсорбции и сбора используют резервуар для сбора, содержащий 100 мл охлажденной деионизированной воды. Продукт реакции бутиральдегид полностью растворяют в воде в резервуаре для сбора. Полученный водный раствор анализируют методом газовой хроматографии HP-7890N с капиллярной колонкой НР-5 и FID, и в качестве внутреннего стандарта используют этанол. После абсорбции водой, остаточный реакционный газ анализируют онлайн с помощью газовой хроматографии HP-7890N с колонкой Porapak-QS и TCD. Результаты реакции приведены в Таблице 7.

Из Таблицы 7 видно, что при использовании реактора с неподвижным слоем, катализатор по типу «яичной скорлупы» демонстрирует лучшие характеристики, и по сравнению с реактором с трехфазным псевдоожиженным слоем, отношение н-бутиральдегида к изобутиральдегиду значительно увеличивается (что составляет более 10 для катализатора по типу «яичной скорлупы», полученного автополимеризацией монофосфиновых лигандов, и более 33 для катализатора по типу «яичной скорлупы», полученного сополимеризацией монофосфина и дифосфина). Селективность продукта по альдегиду немного повышается, в то время как TOF пропилена немного снижается. Форма реактора может быть гибко выбрана в соответствии с требованиями к продукту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ РЕГУЛИРОВАНИЯ ПРОЦЕССОВ ГИДРОФОРМИЛИРОВАНИЯ | 2019 |

|

RU2788171C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА, СОДЕРЖАЩАЯ КОМБИНАЦИЮ МОНОФОСФИНОВОГО, ТЕТРАФОСФИНОВОГО ЛИГАНДА, И СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ С ЕЕ ПРИМЕНЕНИЕМ | 2019 |

|

RU2804660C2 |

| СПОСОБЫ ЗАМЕДЛЕНИЯ ДЕАКТИВАЦИИ КАТАЛИЗАТОРА И/ИЛИ ЗАМЕДЛЕНИЯ РАСХОДА ТЕТРАФОСФИНОВОГО ЛИГАНДА В ПРОЦЕССАХ ГИДРОФОРМИЛИРОВАНИЯ | 2019 |

|

RU2795878C2 |

| СПОСОБЫ ПРЕВРАЩЕНИЯ ОЛЕФИНОВ В СПИРТЫ, ПРОСТЫЕ ЭФИРЫ ИЛИ ИХ КОМБИНАЦИИ | 2017 |

|

RU2751511C2 |

| РЕГУЛИРОВАНИЕ СООТНОШЕНИЯ АЛЬДЕГИД НОРМАЛЬНОГО СТРОЕНИЯ: АЛЬДЕГИД ИЗО-СТРОЕНИЯ В ПРОЦЕССЕ ГИДРОФОРМИЛИРОВАНИЯ СО СМЕШАННЫМ ЛИГАНДОМ РЕГУЛИРОВАНИЕМ ПАРЦИАЛЬНОГО ДАВЛЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2546110C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИКОЛЕВОГО АЛЬДЕГИДА | 2004 |

|

RU2371429C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2013 |

|

RU2639874C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 2007 |

|

RU2354642C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ | 2016 |

|

RU2719438C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ | 2013 |

|

RU2527455C1 |

Изобретение относится к катализатору по типу «яичной скорлупы». Катализатор характеризуется тем, что активные компоненты катализатора по типу «яичной скорлупы» выбраны из одного, двух или более двух из Rh, Со, Ir, Ru и Pd; носителем катализатора по типу «яичной скорлупы» является полимерная гранула фосфинового лиганда. Полимерную гранулу фосфинового лиганда формируют путем автополимеризации одного или более одного из монодентатных лигандов винила или сополимеризации монодентатных лигандов винила и полидентатных лигандов винила. Размер частиц полимерной гранулы составляет от 0,5 до 7 мм; компоненты активного металла координируются на поверхностном слое полимерной гранулы с образованием слоя катализатора по типу «яичной скорлупы»; и толщина слоя катализатора по типу «яичной скорлупы» (поверхностный слой носителя, содержащего компоненты активного металла, называется слоем «яичной скорлупы») составляет 0,1-0,2 мм. Также изобретение относится к способу получения катализатора и применению катализатора в реакции гидроформилирования пропилена. Катализатор обладает высокой активностью и хорошей селективностью. 3 н. и 7 з.п. ф-лы, 2 ил., 7 табл., 18 пр.

1. Катализатор по типу «яичной скорлупы», отличающийся тем, что: активные компоненты катализатора по типу «яичной скорлупы» выбраны из одного, двух или более двух из Rh, Со, Ir, Ru и Pd; носителем катализатора по типу «яичной скорлупы» является полимерная гранула фосфинового лиганда;

полимерную гранулу фосфинового лиганда формируют путем автополимеризации одного или более одного из монодентатных лигандов винила или сополимеризации монодентатных лигандов винила и полидентатных лигандов винила; размер частиц полимерной гранулы составляет от 0,5 до 7 мм (предпочтительно, 0,5-4 мм); компоненты активного металла координируются на поверхностном слое полимерной гранулы с образованием слоя катализатора по типу «яичной скорлупы»; и толщина (глубина активности металла от поверхности носителя, координированной с носителем) слоя катализатора по типу «яичной скорлупы» (поверхностный слой носителя, содержащего компоненты активного металла, называется слоем «яичной скорлупы») составляет 0,1-0,2 мм (предпочтительно, 0,1-0,15 мм).

2. Катализатор по типу «яичной скорлупы» по п. 1, отличающийся тем, что:

диапазон нагрузки металлом в катализаторе по типу «яичной скорлупы» составляет 0,01-8% масс, и предпочтительный диапазон составляет 0,1-2% масс.;

при приготовлении катализатора по типу «яичной скорлупы» используют способ пропитки избыточным раствором; полимерную гранулу фосфинового лиганда добавляют к раствору, содержащему один или более одного из предшественников активных компонентов Rh, Со, Ir, Ru и Pd, тщательно перемешивают и координируют; и активный металл катализатора по типу «яичной скорлупы» координируют с фосфиновым лигандом в полимерном каркасе с образованием слоя катализатора по типу «яичной скорлупы», таким образом получая катализатор по типу «яичной скорлупы».

3. Катализатор по типу «яичной скорлупы» по п. 1 или 2, отличающийся тем, что:

монодентатными лигандами винила являются один или более одного из следующих:

полидентатными лигандами винила являются один или несколько из следующих:

4. Катализатор по типу «яичной скорлупы» по любому из пп. 1-3, отличающийся тем, что: удельная площадь поверхности полимерной гранулы фосфинового лиганда составляет 50-3000 мг2/г, и предпочтительный диапазон составляет 200-1500 мг2/г; объем пор составляет 0,2-10,0 см3/г, и предпочтительно, 0,5-3,0 см3/г; и размер пор распределен в диапазоне 0,01-100,0 нм, и предпочтительно, 0,2-10,0 нм.

5. Способ получения катализатора по типу «яичной скорлупы» по любому из пп. 1-4, отличающийся тем, что:

способ получения полимерной гранулы фосфинового лиганда включает:

после полного растворения одного или более одного из монодентатных фосфиновых лигандов винила, добавление или не добавление полидентатных фосфиновых лигандов винила, добавление инициатора свободнорадикальной полимеризации и получение полимерной гранулы фосфинового лиганда путем полимеризации в суспензии;

способ получения катализатора по типу «яичной скорлупы» включает: во-первых, добавление полимерной гранулы фосфинового лиганда к раствору, содержащему конкурентный координационный агент, и затем удаление растворителя; затем добавление полимерной гранулы фосфинового лиганда к раствору для предварительной пропитки, содержащему компоненты активного металла; полное перемешивание для координации компонентов активного металла с фосфиновым лигандом в поверхностном слое полимерной гранулы; и выпаривание растворителя для получения катализатора по типу «яичной скорлупы».

6. Способ получения катализатора по типу «яичной скорлупы» по п. 5, отличающийся тем, что:

конкретными стадиями приготовления катализатора по типу «яичной скорлупы» являются:

a) под защитой атмосферы инертного газа при 273-493 K (предпочтительно, 273-453 K) добавление монодентатных фосфиновых лигандов винила к растворителю, добавление или не добавление полидентатных фосфиновых лигандов винила и равномерное перемешивание для получения смешанного раствора;

b) под защитой атмосферы инертного газа при 298-433 K (предпочтительно, 298-393 K) добавление суспендирующего агента в воду до полного растворения с получением водной фазы; добавление вышеуказанного смешанного раствора к водной фазе при перемешивании; добавление инициатора свободнорадикальной полимеризации; и полимеризация фосфинового лиганда в полимерную гранулу при скорости перемешивания 20-2000 об/мин (предпочтительно, 50-800 об/мин);

c) удаление твердых частиц, полученных на стадии b); очистка растворителем, в 10-1000 (предпочтительно, 20-800) раз превышающим объем; и затем удаление растворителя при 298-453 K (предпочтительно, 298-393 K) с получением полимерной гранулы фосфинового лиганда;

d) под защитой атмосферы инертного газа при 273-453 K (предпочтительно, 273-413 K) перемешивание полимерной гранулы фосфинового лиганда, полученной на стадии с), в растворе, содержащем конкурентную координацию адсорбции, в течение 0,1-10 часов (предпочтительно, 0,1-5 часов); затем удаление растворителя при 298-433 K (предпочтительно, 298-393 K); затем добавление полимерной гранулы к раствору, содержащему предшественники компонентов активного металла; перемешивание в течение 0,1-100 часов и предпочтительно, в течение 0,5-12 часов; и затем удаление растворителя при 273-433 K (предпочтительно, 273-393 K) с получением катализатора по типу «яичной скорлупы», при этом диапазон концентраций конкурирующей адсорбционной координации и активного металла в растворе предшественника составляет 0,0001-5 моль⋅л-1 соответственно (предпочтительно, 0,0001-1 моль⋅л-1).

7. Способ получения катализатора по типу «яичной скорлупы» по п. 6, отличающийся тем, что:

органический растворитель на стадии а) выбран из одного или более одного из толуола, ксилола, бензола, н-алкана C5-C15 и циклогексана;

перед полимеризацией полимерной гранулы диапазон концентраций монодентатных лигандов винила в растворителе составляет 0,01-1000 г/л, предпочтительно, 1-100 г/л; молярное отношение монодентатных лигандов к полидентатным лигандам составляет 5:1-200:1 при одновременном добавлении монодентатных лигандов винила и полидентатных лигандов винила; молярное отношение монодентатных фосфиновых лигандов, содержащих алкилен, к инициатору свободнорадикальной полимеризации составляет 500:1-10:1, предпочтительно, 100:1-10:1;

инициатором свободнорадикальной полимеризации на стадии b) является один или более одного из пероксида дибензоила, пероксида циклогексанона, гидропероксида трет-бутила или азодиизобутиронитрила; суспендирующий агент выбран из одного или более чем одного из N-додецилдиметиламина, стеарата натрия, додецилбензолсульфоната кальция, поливинилового спирта и поливинилпирролидона; и объемное отношение масляной фазы и водной фазы при полимеризации в суспензии составляет 1000:1-1:1000 (предпочтительно, 100:1-1:1000);

растворителем для очистки полимерной гранулы на стадии с) является один или более одного из бензола, толуола, ксилола, изопропанола, этанола, дихлорметана, петролейного эфира, трихлорметана, воды или тетрагидрофурана;

конкурентный адсорбент и координационный агент на стадии d) выбран из одного или более одного из MgCl2, MgSO4, AlCl3, CaCl2, CuSO4 и ZnSO4; для пропитки конкурентным адсорбентом и активным металлом используют способ пропитки избыточным раствором; объемное отношение полимерных гранул к пропитывающему раствору составляет 1:1,01-1:1000 (предпочтительно, 1:1,01-1:500);

атмосфера инертного газа на стадиях а), b) и d) выбрана из одного или более чем одного из CO2, Ar, Не и N2.

8. Способ получения по п. 5 или 6, отличающийся тем, что: активными компонентами являются один или более одного из Rh, Со, Ir, Ru и Pd, где предшественником Rh является один или более одного из RhH(СО)(PPh3)3, Rh(СО)2(асас), RhCl3 и Rh(CH3COO)2; предшественником Со является один или более одного из Со(СН3СОО)2, Со(СО)2(асас), Со(асас)2 и CoCl2; предшественником Ir является один или более одного из Ir(СО)3(асас), Ir(СН3СОО)3, Ir(асас)3 и IrCl4; предшественниками Ru являются дихлорид (1,5-циклооктадиен)рутения (II), RuCl3, Ru(acac)3, додекакарбонил трирутения, [RuAr2(бензол)]2, [RuAr2(п-цимен)]2, [RuAr2(мезитилен)]2, [(п-аллил)Ru(cod)]2 и [(п-аллил)Ru(nbd)]2; предшественником Pd является один или более одного из Pd(CH3COO)2,  , PdCl2, Pd(PPh3)4 и PdCl2(CH3CN)2, и диапазон нагрузки металлом в катализаторе составляет 0,01-8% масс., предпочтительно, 0,1-2% масс.

, PdCl2, Pd(PPh3)4 и PdCl2(CH3CN)2, и диапазон нагрузки металлом в катализаторе составляет 0,01-8% масс., предпочтительно, 0,1-2% масс.

9. Применение катализатора по типу «яичной скорлупы» по любому из пп. 1-4 в реакции гидроформилирования пропилена, включающее процесс загрузки в реактор катализатора по типу «яичной скорлупы» и введение сырья пропилена и смешанного газа, содержащего Н2 и СО, для реакции гидроформилирования пропилена.

10. Применение по п. 9, отличающееся тем, что: основными компонентами смешанного газа являются Н2 и СО; объемное содержание Н2+СО составляет 10-100% (предпочтительно, 30-100%); объемное отношение Н2/СО составляет 0,1-10,0 (предпочтительно, 0,6-1,5); другими компонентами газа являются один или более одного из CO2, N2, Не и Ar; чистота исходного пропилена составляет 10-100% (предпочтительно, 50-100%), и другими компонентами газа являются один или более одного из CO2, N2, Не и Ar; температура реакции составляет 313-433 K (предпочтительно, 343-393 K); давление реакции составляет 0,1-6,0 МПа (предпочтительно, 0,3-2,0 МПа); скорость потока смешанного газа составляет 100-10000 ч-1 (предпочтительно, 300-3000 ч-1); скорость потока пропилена составляет 0,01-40,0 ч-1 (предпочтительно, 0,1-10,0);

реактор представляет собой реактор с трехфазным псевдоожиженным слоем, реактор с орошаемым слоем, баковый реактор, радиальный реактор или трубчатый реактор, предпочтительно, реактор с трехфазным псевдоожиженным слоем; катализатор по типу «яичной скорлупы» обладает высокой активностью; доля н-бутиральдегида в полученном альдегиде является высокой; и данный тип катализатора по типу «яичной скорлупы» демонстрирует большие перспективы промышленного применения.

| CN 113402551 A, 17.09.2021 | |||

| ДИФОСФИНЫ И МЕТАЛЛОКОМПЛЕКСЫ | 2006 |

|

RU2408600C2 |

| ГИДРИД-КАРБОНИЛЬНЫЙ ПОЛИФОСФИТНЫЙ КОМПЛЕКС РОДИЯ СО СМЕШАННЫМИ ФОСФОРОРГАНИЧЕСКИМИ ЛИГАНДАМИ ДЛЯ КАТАЛИЗА ПРОЦЕССА ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ | 2015 |

|

RU2584952C1 |

| Способ переработки водного раствора отработанного родиевого катализатора гидроформилирования | 1987 |

|

SU1498380A3 |

Авторы

Даты

2025-05-12—Публикация

2023-04-12—Подача