Область техники

Настоящее изобретение относится к получению альдегидов способом гидроформилирования, в котором альфа-олефин подвергают гидроформилированию с монооксидом углерода и водородом в присутствии родиевого катализатора, модифицированного органофосфином, предпочтительно триарилфосфином. Согласно некоторым вариантам реализации способ, предложенный в настоящем изобретении, представляет собой непрерывный способ получения альдегидов путем гидроформилирования альфа-олефинов, содержащих от двух до двадцати атомов углерода.

Уровень техники

В патенте США № 3527809 («патент 809») описано значительное усовершенствование способа гидроформилирования альфа-олефинов для получения альдегидов с высокими показателями выхода, при низких температурах и давлениях, при превосходной стабильности катализатора, при этом, когда альфа-олефин содержит 3 или более атомов углерода, предложенный способ позволяет получать смеси альдегидов с высоким отношением изомеров с нормальной цепью к изомерам с изо-(или разветвленной) цепью. В таком способе для эффективного катализа гидроформилирования олефинов с водородом и монооксидом углерода используют определенные родиевые комплексные соединения при заданном наборе переменных параметров в присутствии выбранных триорганофосфорсодержащих лигандов. Указанные переменные параметры включают (1) катализатор на основе комплекса родия, (2) олефиновое сырье, (3) триорганофосфорсодержащий лиганд и его концентрацию, (4) относительно низкий диапазон температур, (5) относительно низкое общее давление водорода и монооксида углерода и (6) ограничение парциального давления, которое оказывает монооксид углерода. Варианты реализации настоящего изобретения при применении основ способов гидроформилирования, описанных в патенте США № 3527809, обеспечивают значительные успехи в такой технологии процесса гидроформилирования.

Среди катализаторов, описанных в патенте ‘809, представлены соединения, содержащие родий в сложной комбинации с монооксидом углерода и триарилфосфорсодержащими лигандами, в частности, триарилфосфиновыми лигандами, примером которых является трифенилфосфин (TPP). Типичным активным каталитическим соединением является гидридокарбонилтрис(трифенилфосфин) родия, имеющий формулу RhH(CO) (P(C6H5)3)3. В таких способах используют избыток триорганофосфорсодержащего лиганда.

Сообщалось и о других примерах активных катализаторов гидроформилирования для фосфитных катализаторов и катализаторов на основе полифосфита, включая катализаторы, приведенные в патентах США №№ 3415906, 4567302, 4567306, 4599206, 4717775, 4835299, 5741942, 5741944 и 6090987.

В типичных способах гидроформилирования для отделения продукта от раствора катализатора используют испаритель (т.е. процесс перегонки). Конечные альдегиды являются более летучими, чем органофосфористые лиганды, так что в общем случае указанное разделение представляет собой сравнительно простой процесс. Однако, несмотря на различия в температурах кипения между альдегидами и лигандами, в продукте перегонки все еще находят некоторые следовые количества органофосфорсодержащего лиганда. Это обсуждается, например, в патенте США № 5110990, согласно которому органофосфористые лиганды, такие как трифенилфосфин (TPP), имеют значительную летучесть в условиях испарителя, обычно включающих повышенные температуры (>100°C) и пониженное давление. Органофосфористый лиганд в потоке альдегидного продукта может привести к проблемам при последующих процессах, в частности, при гидрировании, поскольку фосфористые лиганды обычно являются ядами для катализаторов гидрирования. В патенте США № 5110990 также обсуждаются ограничения, налагаемые на отводимый сверху колонны поток пара из испарителя, применительно к комплексным системам уноса или высокотехнологичным системам перегонки, которые обычно способствуют образованию тяжелых фракций и появлению более высоких перепадов давления (требующих даже более тяжелых условий испарения). Проблемы образования тяжелых фракций и появления высоких перепадов давления также были выявлены, например, в патенте США № 5053551, в котором описан обратный конденсатор и насадка как часть испарителя, действующая для конденсации и рециркуляции более высококипящих компонентов. Хотя в патенте ‘551 основное внимание уделяется альдегидным тяжелым фракциям, лиганды также будут рециркулированы в испаритель таким способом. Однако тяжелые фракции не удаляются посредством такой схемы, при этом указанная система, в конечном счете, будет закупорена тяжелыми фракциями (т.е. тяжелые фракции, в конечном счете, приведут к заполнению системы инертными компонентами). Применяемая насадка и высокий противоток приведут к значительному перепаду давления и повышенному образованию тяжелых фракций вследствие более высоких температур при перегонке.

В патенте США № 5110990 предпринята попытка решить проблему, описанную в патенте ‘551, путем распыления неочищенного альдегида в верхнем погоне испарителя для конденсации низколетучего TPP без существенного уменьшения количества также удаляемых альдегидных тяжелых фракций. Однако при применении указанного способа тяжелые фракции возвращаются обратно в технологическую жидкость, что может привести к закупорке системы тяжелыми фракциями. Таким образом, подход, описанный в патенте США № 5110990, включает баланс между удалением из раствора катализатора альдегидных тяжелых фракций и удерживанием TPP. Конечным результатом является то, что способ, применяемый в патенте США № 5110990, все еще оставляет неприемлемо высокие уровни фосфористого лиганда (обычно >20 ppm).

После испарителя повторная перегонка неочищенного альдегидного продукта для удаления загрязнений может быть как дорогостоящей, так и требующей больших капиталовложений. См., например, патент США № 4792636. В патенте США № 5410091 описано применение второй системы перегонки после зоны разделения продукта и катализатора, ведущей к кубу периодического действия (системе перегонки, работающей как периодический процесс, а не непрерывный процесс). Следовые количества органофосфористого лиганда также удаляют, и альдегид может быть рециркулирован. Такой подход аналогичен подходу, описанному в патенте США № 5053551, хотя тяжелые фракции удаляют согласно схеме, описанной в патенте США № 5410091, поскольку поток остатков после перегонки не направляют непосредственно обратно в систему гидроформилирования. Тем не менее, такой подход все еще страдает от проблем, связанных со сложностью, перепадом давления и образованием тяжелых фракций.

После гидроформилирования стадия предварительной перегонки является обычной для парофазных процессов гидрирования и предназначена для введения альдегидов в паровую фазу, но такая стадия также может удалять органофосфористый лиганд и тяжелые фракции. Кроме того, способ повторного нагревания альдегидов для перегонки при давлениях гидрирования приводит к дополнительному образованию тяжелых фракций. Однако при применении современных жидкофазных процессов гидрирования, в которых перед гидрированием не осуществляют газификацию (см., например, патент США № 5093535 и публикацию США № 2013/0316893), средство для удаления такого загрязнения отсутствует и может происходить преждевременная дезактивация катализатора, поскольку присутствует содержащийся органофосфористый лиганд, способный дезактивировать катализатор с течением времени.

Краткое описание изобретения

Преимущество настоящего изобретения заключается в обеспечении простых и относительно недорогих способов уменьшения загрязнения органофосфористым лигандом потока альдегидного продукта как части способа гидроформилирования без повторной перегонки всего потока альдегидного продукта перед стадией гидрирования. Варианты реализации настоящего изобретения обеспечивают преимущества, заключающиеся в ускорении удаления из системы гидроформилирования альдегидных тяжелых фракций по мере их образования для избежания накопления при одновременном регулировании уровня органофосфористого лиганда в потоке альдегидного продукта.

Согласно одному из аспектов варианты реализации настоящего изобретения обеспечивают способ получения альдегидов, в котором олефиновое соединение, монооксид углерода и водород взаимодействуют в присутствии солюбилизированного родий-фосфористого комплекса, включающий: (a) получение потока парообразного альдегидного продукта ниже по потоку от реактора гидроформилирования, при этом указанный поток парообразного альдегидного продукта содержит альдегиды, фосфористый лиганд и побочные продукты конденсации альдегидов; (b) приведение потока парообразного альдегидного продукта в контакт с парциальным конденсатором для конденсации фосфористого лиганда и указанных побочных продуктов, при этом конденсируется до 10% масс. парообразного потока; (c) удаление сконденсированного фосфористого лиганда и сконденсированных побочных продуктов из жидкого сконденсированного потока с помощью очистной колонны; и (d) дальнейшую обработку парообразных альдегидов, выходящих из отдельной очистной колонны.

Согласно другому аспекту варианты реализации настоящего изобретения обеспечивают способ получения альдегидов, включающий (a) взаимодействие олефинового соединения, монооксида углерода и водорода в присутствии солюбилизированного родий-фосфористого комплекса, свободного фосфорсодержащего лиганда и побочных продуктов конденсации альдегидов с получением альдегидов в жидком реакционном растворе; (b) испарение жидкого реакционного раствора с получением потока парообразного альдегидного продукта, содержащего альдегиды, фосфористый лиганд и побочные продукты конденсации альдегидов; (c) частичную конденсацию потока парообразного продукта с помощью парциального конденсатора с получением жидкого сконденсированного потока, содержащего сконденсированный фосфористый лиганд и сконденсированные побочные продукты, и газового потока, содержащего альдегиды, при этом конденсируется до 10% масс. потока парообразного продукта; (d) удаление сконденсированного фосфористого лиганда и сконденсированных побочных продуктов из жидкого сконденсированного потока с помощью очистной колонны; и (e) дальнейшую обработку парообразных альдегидов, выходящих из отдельной очистной колонны.

Эти и другие варианты реализации более подробно обсуждаются в подробном описании.

Краткое описание чертежей

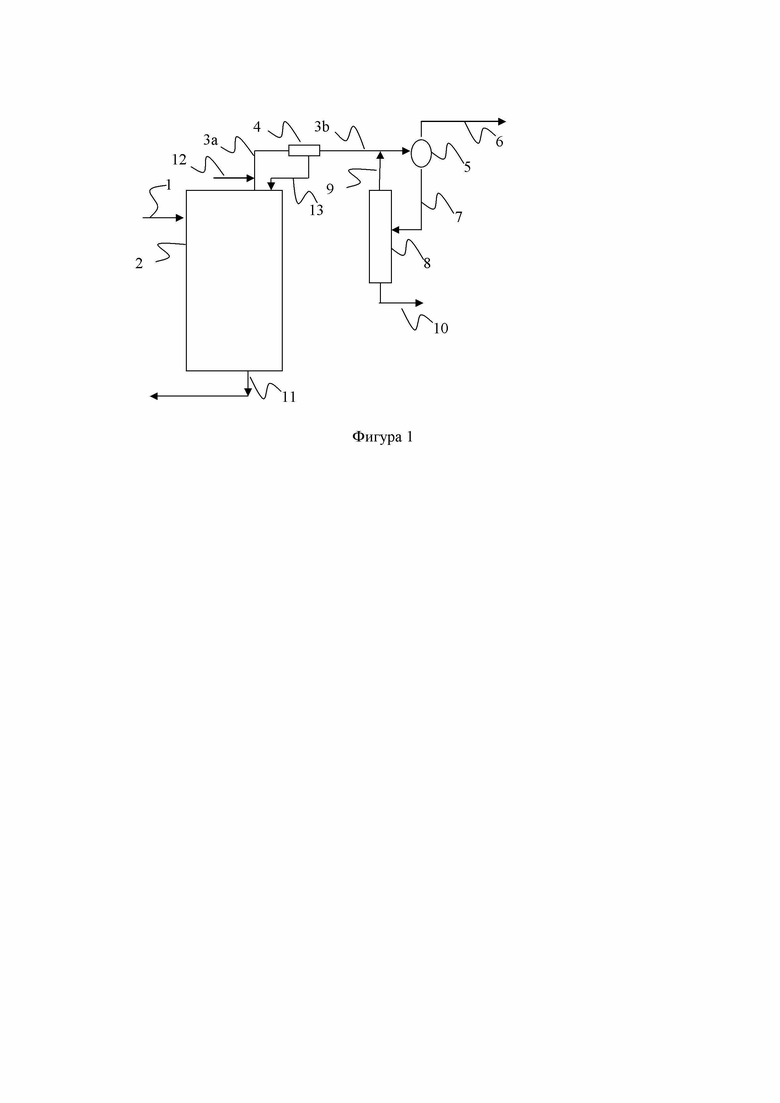

Фигура 1 представляет собой блок-схему, иллюстрирующую систему для осуществления способа согласно одному из вариантов реализации настоящего изобретения.

Подробное описание

Способы согласно настоящему изобретению реализуют в рамках способов гидроформилирования. В общем случае, такие изобретательские способы могут быть реализованы в самых разнообразных процессах гидроформилирования, известных специалистам в данной области техники, с учетом изложенных в настоящем документе идей. Как известно специалистам в данной области техники, способ гидроформилирования включает приведение в контакт CO, H2 и по меньшей мере одного олефина в условиях гидроформилирования, подходящих для образования по меньшей мере одного альдегидного продукта, в присутствии катализатора, содержащего в качестве компонентов переходный металл и органофосфористый лиганд.

Все ссылки на периодическую таблицу элементов и различные содержащиеся в ней группы относятся к версии, опубликованной в CRC Handbook of Chemistry and Physics, 72 издание. (1991-1992) CRC Press, стр. 1-10.

Если не указано обратное или неявно из контекста, все части и проценты приведены в расчете на массу и все способы исследования являются действующими на момент подачи настоящей заявки. Для целей практики патентования изобретений в США содержание любого упоминаемого патента, заявки на патент или публикации включено в полном объеме посредством ссылки (или их эквивалентная в США версия также включена посредством ссылки), особенно в отношении описания определений (в той степени, которая не противоречит каким-либо определениям, специально приведенным в настоящем документе) и известных знаний в данной области техники.

В настоящем документе существительные в единственном числе, «по меньшей мере один» и «один или более» используют взаимозаменяемо. Термины «содержит», «включает» и их варианты не имеют ограничивающего значения, когда указанные термины встречаются в настоящем описании и формуле изобретения. Таким образом, например, подразумевают, что водная композиция, содержащая частицы гидрофобного полимера, может означать композицию, содержащую частицы «одного или более» гидрофобных полимеров.

Кроме того, в настоящем документе перечисления числовых диапазонов с применением конечных точек содержат все числа, включенные в указанный диапазон (например, от 1 до 5 включает 1, 1,5, 2, 2,75, 3, 3,80, 4, 5 и т.п.). Для целей настоящего изобретения следует понимать, в соответствии с тем, что понимает специалист в данной области техники, что числовой диапазон предназначен для включения и поддержки всех возможных поддиапазонов, содержащихся в указанном диапазоне. Например, подразумевают, что диапазон от 1 до 100 включает от 1,01 до 100, от 1 до 99,99, от 1,01 до 99,99, от 40 до 60, от 1 до 55 и т.п. Кроме того, в настоящем документе перечисления числовых диапазонов и/или числовых значений, в том числе такие перечисления в формуле изобретения, можно рассматривать, как содержащие термин «примерно». В таких случаях термин «примерно» относится к числовым диапазонам и/или числовым значениям, которые по существу совпадают со значениями, приведенными в настоящем документе.

В настоящем документе термин «ppmw» означает количество частей на миллион по массе.

Для целей настоящего изобретения предполагают, что термин «углеводород» включает все допустимые соединения, содержащие по меньшей мере один атом водорода и один атом углерода. Такие допустимые соединения могут также содержать один или более гетероатомов. В широком аспекте допустимые углеводороды включают ациклические (содержащие или не содержащие гетероатомы) и циклические, разветвленные и неразветвленные, карбоциклические и гетероциклические, ароматические и неароматические органические соединения, которые могут быть замещенными или незамещенными.

В настоящем документе предполагают, что термин «замещенный» включает все допустимые заместители органических соединений, если не указано иное. В широком аспекте допустимые заместители включают ациклические и циклические, разветвленные и неразветвленные, карбоциклические и гетероциклические, ароматические и неароматические заместители органических соединений. Иллюстративные заместители включают, например, алкил, алкилокси, арил, арилокси, гидроксиалкил, аминоалкил, в которых количество атомов углерода может составлять от 1 до 20 или более, предпочтительно от 1 до 12, а также гидрокси, гало и амино. Допустимые заместители могут представлять собой один или более и одинаковые или разные заместители для соответствующих органических соединений. Предполагается, что настоящее изобретение не должно ограничиваться каким-либо образом допустимыми заместителями органических соединений.

В настоящем документе предполагают, что термин «гидроформилирование» включает, но не ограничивается ими, все допустимые асимметричные и не асимметричные способы гидроформилирования, включающие превращение одного или более замещенных или незамещенных олефиновых соединений или реакционной смеси, содержащей одно или более замещенных или незамещенных олефиновых соединений, в один или более замещенных или незамещенных альдегидов или реакционную смесь, содержащую один или более замещенных или незамещенных альдегидов.

В настоящем документе термины «реакционная жидкость», «реакционная среда» и «раствор катализатора» используют взаимозаменяемо и могут включать, но не ограничиваются ими, смесь, содержащую: (a) катализатор на основе комплекса металл-органофосфористый лиганд, (b) свободный органофосфористый лиганд, (c) альдегидный продукт, полученный в результате реакции, (d) непрореагировавшие реагенты, (e) растворитель для указанного катализатора на основе комплекса металл-органофосфористый лиганд и указанного свободного органофосфористого лиганда, и необязательно, (f) одно или более соединений фосфорной кислоты, полученных в результате реакции (которые могут быть гомогенными или гетерогенными, при этом указанные соединения включают соединения, прилипшие к поверхностям технологического оборудования) и (g) продукты разложения органофосфористого лиганда, такие как соответствующий оксид. Реакционная жидкость может включать, но не ограничивается ими, (a) жидкость в реакционной зоне, (b) поток жидкости по пути в зону разделения, (c) жидкость в зоне разделения, (d) рециркулируемый поток, (e) жидкость, удаленная из реакционной зоны или зоны разделения, (f) удаленная жидкость, подвергаемая обработке с помощью водного буферного раствора, (g) обработанная жидкость, возвращенная в реакционную зону или зону разделения, (h) жидкость во внешнем охлаждающем устройстве и (i) продукты разложения лиганда и их соли.

«Выше по потоку» означает, что зона или стадия процесса расположена или осуществляется перед упоминаемой зоной или стадией, например, реакционная зона указанного процесса гидроформилирования расположена перед зоной испарения или выше по потоку от указанной зоны, которая расположена перед зоной разделения газа и жидкости или выше по потоку от указанной зоны.

«Ниже по потоку» означает, что зона или стадия процесса расположена или осуществляется после упоминаемой зоны или стадии, например, зона разделения газа и жидкости процесса гидроформилирования расположена после зоны испарения или ниже по потоку от указанной зоны, которая расположена после реакционной зоны или ниже по потоку от указанной зоны.

Водород и монооксид углерода можно получить из любого подходящего источника, включая крекинг нефти и нефтепереработку. Смеси синтез-газа представляют собой предпочтительный источник водорода и CO.

Синтез-газ (из синтетического газа) – это название, данное газовой смеси, содержащей варьирующие количества CO и H2. Способы получения хорошо известны. Водород и CO обычно являются основными компонентами синтез-газа, но синтез-газ может содержать CO2 и инертные газы, такие как N2 и Ar. Молярное отношение H2 к CO сильно варьирует, но обычно составляет от 1:100 до 100:1 и предпочтительно от 1:10 до 10:1. Синтез-газ является коммерчески доступным и его часто используют в качестве источника топлива или в качестве промежуточного продукта для получения других химических веществ. Наиболее предпочтительное для получения химических веществ молярное отношение H2:CO составляет от 3:1 до 1:3 и обычно составляет от примерно 1:2 до 2:1 для большинства способов гидроформилирования.

Замещенные или незамещенные олефиновые ненасыщенные реагенты, которые можно использовать в способе гидроформилирования, включают как оптически активные (прохиральные и хиральные), так и оптически неактивные (ахиральные) олефиновые ненасыщенные соединения, содержащие от 2 до 40, предпочтительно от 3 до 20 атомов углерода. Такие соединения подробно описаны в US 7863487. Указанные олефиновые ненасыщенные соединения могут быть ненасыщенными на концах молекул или внутри молекул и могут иметь прямую цепь, разветвленную цепь или циклические структуры, а также представлять собой олефиновые смеси, такие как смеси, полученные в результате олигомеризации пропена, бутена, изобутена и т.п. (например, так называемый димерный, тримерный или тетрамерный пропилен и т.п., как описано, например, в US 4518809 и 4528403).

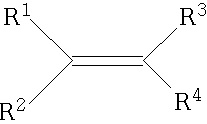

Прохиральные и хиральные олефины, применимые при асимметричном гидроформилировании, которые можно использовать для получения энантиомерных альдегидных смесей, включают олефины, представленные формулой:

где R1, R2, R3 и R4 представляют собой одинаковые или разные группы (при условии, что R1 отличается от R2 или R3 отличается от R4) и выбраны из водорода; алкила; замещенного алкила, при этом указанный заместитель выбран из диалкиламино, например, бензиламино и дибензиламино, алкокси, например, метокси и этокси, ацилокси, например, ацетокси, гало, нитро, нитрила, тио, карбонила, карбоксамида, карбоксальдегида, карбоксила и эфира карбоновой кислоты; арила, в том числе фенила; замещенного арила, в том числе фенила, при этом указанный заместитель выбран из алкила, амино, в том числе алкиламино и диалкиламино, например, бензиламино и дибензиламино, гидрокси, алкокси, например, метокси и этокси, ацилокси, например, ацетокси, гало, нитрила, нитро, карбоксила, карбоксальдегида, эфира карбоновой кислоты, карбонила и тио; ацилокси, например, ацетокси; алкокси, например, метокси и этокси; амино, в том числе алкиламино и диалкиламино, например, бензиламино и дибензиламино; ациламино и диациламино, например, ацетилбензиламино и диацетиламино; нитро; карбонила; нитрила; карбоксила; карбоксамида; карбоксальдегида; эфира карбоновой кислоты; и алкилмеркапто, например, метилмеркапто. Понятно, что прохиральные и хиральные олефины, определенные таким образом, также включают молекулы приведенной выше общей формулы, где R группы связаны с образованием кольцевых соединений, например, 3-метил-1-циклогексена и т.п.

Иллюстративные оптически активные или прохиральные олефиновые соединения, применимые при асимметричном гидроформилировании, описаны, например, в патентах США 4329507, 5360938 и 5491266.

В способе гидроформилирования успешно используют растворители. Можно использовать любой подходящий растворитель, который не оказывает чрезмерного влияния на процесс гидроформилирования. В качестве примера, подходящие растворители для процессов гидроформилирования, катализируемых родием, включают растворители, описанные, например, в патентах США 3527809; 4148830; 5312996; и 5929289. Неограничивающие примеры подходящих растворителей включают насыщенные углеводороды (алканы), ароматические углеводороды, воду, простые эфиры, альдегиды, кетоны, нитрилы, спирты, сложные эфиры и продукты конденсации альдегидов. Конкретные примеры растворителей включают: тетраглим, пентаны, циклогексан, гептаны, бензол, ксилол, толуол, диэтиловый эфир, тетрагидрофуран, бутиральдегид и бензонитрил. Органический растворитель также может содержать растворенную воду в количестве, не превышающем предела насыщения. Иллюстративные предпочтительные растворители включают кетоны (например, ацетон и метилэтилкетон), сложные эфиры (например, этилацетат, ди-2-этилгексилфталат, 2,2,4-триметил-1,3-пентандиол моноизобутират), углеводороды (например, толуол), нитроуглеводороды (например, нитробензол), простые эфиры (например, тетрагидрофуран (THF)) и сульфолан. В процессах гидроформилирования, катализируемых родием, может быть предпочтительным использовать в качестве основного растворителя альдегидные соединения, соответствующие альдегидным продуктам, которые желательно получить, и/или побочные продукты жидкостной конденсации более высококипящих альдегидов, например, которые могут быть получены в реакционной смеси во время процесса гидроформилирования, как описано, например, в US 4148830 и US 4247486. Как правило, основной растворитель будет, в конечном счете, содержать как альдегидные продукты, так и побочные продукты жидкостной конденсации более высококипящих альдегидов («тяжелые фракции»), вследствие природы такого непрерывного процесса. Количество растворителя не является особенно важным и должно быть только достаточным для обеспечения реакционной среды с требуемой величиной концентрации переходного металла. Как правило, количество растворителя составляет от примерно 5 процентов до примерно 95 процентов по массе в расчете на общую массу реакционной жидкости. Можно использовать смеси растворителей.

Иллюстративные комплексы с металл-органофосфористыми лигандами, применимые в таких реакциях гидроформилирования, включают катализаторы на основе комплекса металл-органофосфористый лиганд. Указанные катализаторы, а также способы их получения, хорошо известны в данной области техники и включают катализаторы и способы, описанные в патентах, упоминаемых в настоящем документе. В общем случае, такие катализаторы могут быть в готовой форме или получены в реакционной смеси и содержать металл в сложной комбинации с органофосфористым лигандом, монооксидом углерода и необязательно водородом. Лигандное комплексное соединение может присутствовать в одноядерной, двухъядерной форме и/или формах с более высокой ядерностью. Однако точная структура такого катализатора не известна.

Катализатор на основе комплекса металл-органофосфористый лиганд может быть оптически активным или оптически неактивным. Металлы могут включать металлы 8, 9 и 10 группы, выбранные из родия (Rh), кобальта (Co), иридия (Ir), рутения (Ru), железа (Fe), никеля (Ni), палладия (Pd), платины (Pt), осмия (Os) и их смесей, при этом предпочтительными металлами являются родий, кобальт, иридий и рутений, более предпочтительно родий, кобальт и рутений, особенно родий. Можно использовать смеси перечисленных металлов. Допустимые органофосфористые лиганды, составляющие комплексы металл-органофосфористый лиганд, и свободный органофосфористый лиганд, включают моно-, ди-, три- и более высокие полиорганофосфорсодержащие лиганды. В катализаторе на основе комплекса металл-органофосфористый лиганд и/или в свободном лиганде можно использовать смеси лигандов, при этом такие смеси могут быть одинаковыми или разными.

Органофосфористые соединения, которые могут служить в качестве лиганда в катализаторе на основе комплекса металл-органофосфористый лиганд и/или в качестве свободного лиганда, могут быть ахирального (оптически неактивного) или хирального (оптически активного) типа и хорошо известны в данной области техники. Предпочтительными являются ахиральные органофосфористые лиганды.

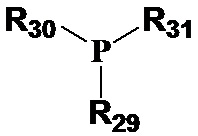

Органофосфиновые лиганды представляют собой предпочтительное органофосфористое соединение, применимое в способе согласно настоящему изобретению, и включают любое органическое соединение, содержащее один атом фосфора, ковалентно связанный с тремя алкильными, арильными или арилалкильными радикалами, или их комбинации. Можно также использовать смесь органофосфиновых лигандов. Типичные органомонофосфины включают соединения, имеющие формулу:

(I)

(I)

где каждый R29, R30 и R31 могут быть одинаковыми или разными и представляют собой замещенный или незамещенный алкильный радикал, содержащий от 1 до 30 атомов углерода или больше, или арильный радикал, содержащий от 4 до 40 атомов углерода или больше. Типичные триарилфосфины могут встречаться и рассматриваться более подробно, например, в US 3527809, описание которого включено в настоящий документ посредством ссылки. Иллюстративные органофосфиновые лиганды представляют собой трибутилфосфин, трициклогексилфосфин, циклогексилдифенилфосфин, трифенилфосфин, тринафтилфосфин, тритолилфосфин, три(п-бифенил)фосфин, три(п-метоксифенил)фосфин, три(м-хлорфенил)фосфин, п-N,N-диметиламинофенил-бис-фенилфосфин и т.п. Трифенилфосфин, т.е. соединение формулы II, где каждый R29, R30 и R31 представляет собой фенил, является примером предпочтительного органомонофосфинового лиганда. Как указано ранее, реакцию проводят в жидкой среде, содержащей избыток свободного триарилфосфина.

Также известно, что во время процесса гидроформилирования триарилфосфины могут образовывать алкилдиарилфосфины вследствие процесса разложения, описанного в US 4605780. Таким образом, по меньшей мере один или два из R29, R30 и R31 могут быть получены из олефина, применяемого в процессе гидроформилирования. Такие соединения обычно являются более ядовитыми в отношении активности катализа, чем исходный триарилфосфин, и часто более летучими, что, таким образом, создает большую проблему для последующих катализаторов гидрирования и, соответственно, желательно их удаление из конечного альдегида.

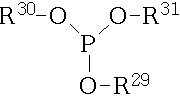

(II)

(II)

(III)

(III)

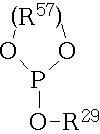

(IV)

(IV)

Фосфиты, такие как показанные в формулах (II), (III) и (IV), и амидофосфиты также представляют собой органофосфористые лиганды, которые можно использовать в настоящем изобретении. R10 представляет собой замещенный или незамещенный трехвалентный углеводородный радикал, содержащий от 4 до 40 атомов углерода или больше, такой как трехвалентные ациклические и трехвалентные циклические радикалы, например, трехвалентные алкиленовые радикалы, такие как радикалы, полученные из 1,2,2-триметилолпропана и т.п., или трехвалентные циклоалкиленовые радикалы, такие как радикалы, полученные из 1,3,5-тригидроксициклогексана и т.п. Такие моноорганофосфиты могут встречаться и рассматриваться более подробно, например, в US 4567306. R57 является двухвалентным органическим радикалом, содержащим от 4 до 40 атомов углерода, и может представлять собой алкил, арил или замещенные углеводороды. Примеры таких диорганофосфитов описаны в US 3415906 и 4567302, 4599206, 4717775, 4835299.

Предпочтительный катализатор согласно настоящему изобретению включает родий, образующий комплекс с монооксидом углерода и триарилфосфиновым лигандом. Наиболее желательный катализатор не содержит галогенов, связанных с металлом, таких как хлор, и содержит водород, монооксид углерода и триарилфосфин, образующие комплекс с металлом родий с получением катализатора, растворимого в упомянутой выше жидкой среде и стабильного в условиях реакции.

Родий предпочтительно вводят в жидкую среду в виде готового катализатора, например, стабильного кристаллического твердого гидридокарбонил-трис(трифенилфосфина) родия, RhH(CO) (PPh3)3. Родий можно ввести в жидкую среду в форме предшественника, который превращается в реакционной смеси в катализатор. Примерами такой формы предшественника являются карбонил трифенилфосфин ацетилацетонат родия, Rh2O3, Rh4 (CO)12, Rh6(CO)16, и дикарбонил ацетилацетонат родия. Оба таких катализатора, которые будут обеспечивать активное соединение в реакционной среде, и способ их получения, известны в данной области техники, см. Brown et al., Journal of the Chemical Society, 1970, pp. 2753-2764.

В конечном счете, концентрация родия в жидкой среде может составлять от примерно 25 ppm до примерно 1200 ppm родия в расчете на свободный металл, при этом триарилфосфин присутствует в диапазоне от примерно 0,5 процента до примерно 30 процентов по массе в расчете на массу всей реакционной смеси, и в количестве, достаточном для обеспечения по меньшей мере 10 молей свободного триарилфосфина на моль родия.

Как правило, оптимальная концентрация катализатора зависит от концентрации альфа-олефина, такого как пропилен. Например, чем выше концентрация пропилена, тем ниже обычно будет концентрация катализатора, которую можно использовать для достижения заданной степени превращения в альдегидные продукты в реакторе данного размера. Признавая наличие связи между парциальными давлениями и концентрацией, применение более высокого парциального давления пропилена приводит к повышению доли пропилена в «отходящем газе» из жидкой среды. Поскольку перед рециркуляцией в жидкую среду может потребоваться продувка части газового потока, выходящего из зоны извлечения продукта, для удаления части пропана, который может присутствовать, чем выше содержание пропилена в «отходящем газе», тем больше пропилена, который будет потерян в продувочном потоке пропана. Таким образом, необходимо сбалансировать промышленную стоимость пропилена, потерянного в продувочном потоке пропана, с экономией капитала, связанной с более низкой концентрацией катализатора.

Катализаторы на основе комплекса металл-органофосфористый лиганд могут быть в гомогенной или гетерогенной форме. Например, можно получить родиевые катализаторы на основе гидридо-карбонил-органофосфористого лиганда в готовом виде и ввести в реакционную смесь для гидроформилирования. Более предпочтительно, катализаторы на основе комплекса родий-органофосфористый лиганд можно получить из предшественника родиевого катализатора, который можно ввести в реакционную среду для получения в реакционной смеси активного катализатора. Например, предшественники родиевого катализатора, такие как дикарбонил ацетилацетонат родия, Rh2O3, Rh4(CO)12, Rh6(CO)16, Rh(NO3)3 и т.п., можно ввести в реакционную смесь вместе с органофосфористым лигандом для получения в реакционной смеси активного катализатора. Согласно предпочтительному варианту реализации дикарбонил ацетилацетонат родия используют в качестве предшественника родия и подвергают взаимодействию в присутствии растворителя с органофосфористым лигандом с получением каталитического предшественника на основе комплекса родий-органофосфористый лиганд, который вводят в реактор вместе с избытком (свободного) органофосфористого лиганда для получения в реакционной смеси активного катализатора. В любом случае достаточно, чтобы монооксид углерода, водород и органофосфористый лиганд все представляли собой лиганды, способные к комплексообразованию с металлом, и чтобы активный катализатор на основе металла-органофосфористого лиганда присутствовал в реакционной смеси в условиях, применяемых при реакции гидроформилирования. Карбонильные и органофосфористые лиганды могут образовывать комплекс с родием либо до процесса гидроформилирования, либо в реакционной смеси во время процесса гидроформилирования.

В качестве примера, предпочтительная композиция предшественника катализатора состоит по существу из солюбилизированного предшественника комплекса родия с карбонил органофосфиновым лигандом, растворителя и, необязательно, свободного органофосфинового лиганда. Предпочтительную композицию предшественника катализатора можно приготовить путем получения раствора дикарбонил ацетилацетонат родия, органического растворителя и органофосфинового лиганда. Органофосфористый лиганд легко заменяет один из карбонильных лигандов предшественника комплекса родия с ацетилацетонатом, о чем свидетельствует выделение газообразного монооксида углерода.

Соответственно, катализатор на основе комплекса металл-органофосфорсодержащий лиганд предпочтительно содержит металл, образующий комплекс с монооксидом углерода и органофосфористым лигандом, при этом указанный лиганд связан (образует комплекс) с металлом с образованием и/или без образования хелатов.

Можно использовать смеси катализаторов и лигандов. Количество катализатора на основе комплекса металл-органофосфористый лиганд, присутствующего в реакционной жидкости, должно только составлять такое минимальное количество, которое требуется для обеспечения заданной концентрации металла, необходимой для применения, и которое будет обеспечивать основу для по меньшей мере каталитического количества металла, необходимого для катализирования конкретного рассматриваемого процесса гидроформилирования, такого как описан, например, в приведенных выше патентах. В общем случае, концентрации каталитического металла, например, родия, в диапазоне от 10 ppmw до 1000 ppmw в расчете на свободный металл в реакционной среде должны быть достаточными для большинства процессов, хотя обычно предпочтительно использовать от 10 до 500 ppmw металла и более предпочтительно от 25 до 350 ppmw металла.

Наряду с катализатором на основе комплекса металл-органофосфористый лиганд в реакционной среде также может присутствовать свободный органофосфористый лиганд (т.е. лиганд, не образующий комплекс с металлом). Значение свободного лиганда описано в US 3527809, GB 1338225 и Brown et al., см. выше, стр. 2759 и 2761. Свободный органофосфористый лиганд может соответствовать любому из определенных выше органофосфористых лигандов, рассматриваемых выше. Предпочтительно, чтобы свободный органофосфористый лиганд был таким же, что и органофосфористый лиганд в применяемом катализаторе на основе комплекса металл-органофосфористый лиганд. Однако такие лиганды не обязательно должны быть одинаковыми в каком-либо заданном процессе. Способ гидроформилирования согласно настоящему изобретению может включать применение от 0,1 молей или менее до 100 молей или более свободного органофосфористого лиганда на моль металла в реакционной среде. Способ гидроформилирования предпочтительно осуществляют в присутствии от 1 до 80 молей органофосфористого лиганда на моль металла, присутствующего в реакционной среде. В случае триарилфосфинов более предпочтительно используют от 3 до 70 молей триарилфосфинового лиганда на моль металла. Указанные количества органофосфористого лиганда представляют собой сумму как количества органофосфористого лиганда, связанного (образующего комплекс) с присутствующим металлом, так и количества присутствующего свободного органофосфористого лиганда. При необходимости, дополнительное количество органофосфористого лиганда можно подавать в реакционную среду процесса гидроформилирования в любое время и любым подходящим способом, например, для поддержания предварительно заданного уровня свободного лиганда в реакционной среде.

В процессах, включающих тяжелые условия, таких как извлечение альдегида с помощью испарителя-сепаратора, наблюдалась медленная потеря активности катализатора гидроформилирования при применении металлических катализаторов активированных фосфиновыми лигандами. Неожиданно было обнаружено, что органическое азотсодержащее соединение при добавлении к реакционной жидкости, применяемой при гидроформилировании, уменьшает потерю активности катализатора.

Не желая быть связанными какой-либо точной теорией или механистическим рассуждением, полагают, что обнаруженная медленная потеря каталитической активности металлических катализаторов гидроформилирования, активированных триарилфосфином, обусловлена по меньшей мере частично тяжелыми условиями, такими как применяются при разделении и извлечении альдегидного продукта из жидкости, содержащей его продукты реакции. Например, было обнаружено, что при размещении родиевого катализатора, активированного триарилфосфином, в тяжелых условиях, таких как высокая температура и низкое парциальное давление монооксида углерода, которые имеют место в испарителе, указанный катализатор дезактивируется со временем ускоренными темпами по всей вероятности вследствие образования неактивного или менее активного родиевого соединения, которое также может быть подвержено осаждению при длительном воздействии указанных условий. Такие данные также согласуются с мнением, что активный катализатор, который, как полагают, в условиях гидроформилирования содержит комплекс родия, триарилфосфина, монооксида углерода и водорода, теряет по меньшей мере часть своего координированного лиганда в виде монооксида углерода при тяжелых условиях, таких как существуют при разделении, например, испарении, что обеспечивает траекторию образования такого каталитически неактивного или менее активного родиевого соединения, обсуждаемого выше. Средство предотвращения или минимизации указанной дезактивации и/или осаждения катализатора включает выполнение части процесса гидроформилирования, включающей тяжелые условия, такой как разделение, например, испарение, процедуры процесса гидроформилирования в присутствии одного или более свободных гетероциклических азотсодержащих соединений, как описано в WO2014149915, описание которого включено в настоящий документ посредством ссылки.

Иллюстративные конкретные примеры включают имидазол и замещенные имидазолы, такие как 1-метилимидазол, 1-этилимидазол, 1-н-пропилимидазол, 1-изопропилимидазол, 1-бутилимидазол, 2-метилимидазол, 2-этилимидазол, 2-н-пропилимидазол, 2-изопропилимидазол, 2-н-бутилимидазол, 2-н-гексилимидазол, 2-н-гептилимидазол и т.п.

Бензимидазолы являются особенно предпочтительными, и иллюстративные конкретные примеры включают бензимидазол и замещенные бензимидазолы, такие как 1-метилбензимидазол, 1-этилбензимидазол, 1-н-пропилбензимидазол, 1-изопропилбензимидазол, 1-бутилбензимидазол, 1-бензилбензимидазол, 2-бензилбензимидазол, 2-метилбензимидазол, 2-этилбензимидазол и т.п. Наиболее предпочтительным гетероциклическим азотсодержащим соединением из всех перечисленных соединений является бензимидазол.

При применении указанных необязательных аминов также появляется проблема предотвращения их присутствия в полученном альдегидном продукте. Другим преимуществом некоторых вариантов реализации настоящего изобретения является уменьшение указанных компонентов посредством того же механизма, что и в случае органофосфористого лиганда.

Процесс гидроформилирования и условия его функционирования хорошо известны. Процессы гидроформилирования могут быть асимметричными или не асимметричными, при этом предпочтительные процессы являются не асимметричными и могут быть выполнены любым периодическим, непрерывным или полунепрерывным способом и могут включать любую требуемую операцию по рециркуляции жидкого и/или газообразного катализатора.

Таким образом, должно быть ясно, что конкретный способ гидроформилирования для получения таких альдегидов из олефинового ненасыщенного соединения, а также условия реакции и ингредиенты, участвующие в процессе гидроформилирования, не являются важными признаками настоящего изобретения.

В общем случае, процедура рециркуляции жидкости включает непрерывное или периодическое удаление части жидкой реакционной среды, содержащей катализатор и альдегидный продукт, из реактора гидроформилирования, т.е. реакционной зоны, и извлечение из указанной части альдегидного продукта с помощью общепринятого и предпочтительного способа его перегонки, т.е. разделения посредством испарения, в одну или более стадий при нормальном, пониженном или повышенном давлении, в зависимости от ситуации, в отдельной зоне перегонки, при этом неиспаряющийся остаток, содержащий металлический катализатор, рециркулируют в реакционную зону, как описано, например, в US 5288918. Конденсацию испарившихся веществ и их разделение и дальнейшее извлечение, например, посредством дополнительной дистилляции, можно осуществить любым общепринятым способом, неочищенный альдегидный продукт можно направить на дальнейшую очистку и изомерное разделение, при необходимости, и любые извлеченные реагенты, например, олефиновый исходный материал и синтез-газ, можно рециркулировать любым желательным способом в зону гидроформилирования (реактор). Выделенный очищенный продукт, содержащий металлический катализатор, полученный в результате такого мембранного разделения, или неиспаряющийся остаток, содержащий металлический катализатор, полученный в результате такого разделения посредством испарения, можно рециркулировать в зону гидроформилирования (реактор) любым общепринятым желательным способом.

В способе рециркуляции газа, таком как описан в патенте США № 4247486, объединяют реакционную зону и зону испарения в том смысле, что для отгонки продукта из реакции гидроформилирования используют большой поток газа. Затем парообразный поток конденсируют для извлечения продукта, а несконденсированные газы рециркулируют (обычно с помощью компрессора) в реактор в виде отдувочного газа. Такой большой поток отдувочного газа также испаряет тяжелые фракции, но также может испарять органофосфористые лиганды. Некоторые варианты реализации настоящего изобретения также позволяют успешно сократить количество указанных органофосфористных лигандов, которые присутствуют в полученном продукте.

Согласно предпочтительному варианту реализации реакционная жидкость гидроформилирования включает любую жидкость, полученную в результате любого соответствующего процесса гидроформилирования, содержащую по меньшей мере некоторое количество четырех разных основных ингредиентов или компонентов, т.е. альдегидный продукт, катализатор на основе комплекса металл-органофосфористый лиганд, свободный органофосфористый лиганд и растворитель для указанного катализатора и указанного свободного лиганда. Композиции реакционной смеси гидроформилирования могут и, как правило, будут содержать дополнительные ингредиенты, такие как ингредиенты, которые либо преднамеренно использовались в способе гидроформилирования или образовались в реакционной смеси в ходе указанного процесса. Примеры таких дополнительных ингредиентов включают непрореагировавший олефиновый исходный материал, газообразные монооксид углерода и водород и образованные в реакционной смеси побочные продукты, такие как насыщенные углеводороды и/или непрореагировавшие изомеризованные олефины, соответствующие олефиновым исходным материалам, соединения, образовавшиеся при разложении лигандов, и высококипящие жидкие побочные продукты конденсации альдегидов, а также другие инертные материалы типа сорастворителей или углеводородные добавки, при применении.

Условия реакции процесса гидроформилирования могут включать любые условия гидроформилирования подходящего типа, используемые до сих пор для получения оптически активных и/или оптически неактивных альдегидов. Применяемые условия реакции гидроформилирования будут определяться типом требуемого альдегидного продукта. Например, общее газовое давление водорода, монооксида углерода и олефинового исходного соединения в процессе гидроформилирования может составлять от 1 до 69000 кПа. Однако в общем случае предпочтительно, чтобы процесс протекал при общем газовом давлении водорода, монооксида углерода и олефинового исходного соединения, составляющем менее 14000 кПа и более предпочтительно менее 3400 кПа. Минимальное общее давление преимущественно ограничено количеством реагентов, необходимых для обеспечения требуемой скорости реакции. Более конкретно, парциальное давление монооксида углерода в процессе гидроформилирования предпочтительно составляет от 1 до 6900 кПа и более предпочтительно от 21 до 5500 кПа, при этом парциальное давление водорода предпочтительно составляет от 34 до 3400 кПа и более предпочтительно от 69 до 2100 кПа. В общем случае, молярное отношение газообразных H2:CO может составлять от 1:10 до 100:1 или выше, более предпочтительное молярное отношение составляет от 1:10 до 10:1.

В общем случае, процесс гидроформилирования можно провести при любой рабочей температуре реакции. Процесс гидроформилирования предпочтительно проводят при температуре реакции от -25°C до 200°C, предпочтительно от 50°C до 120°C.

Процесс гидроформилирования можно осуществить с использованием одного или более подходящих реакторов, таких как, например, реактор с неподвижным слоем, реактор с псевдоожиженным слоем, проточный химический реактор с мешалкой (CSTR) или суспензионный реактор. Оптимальный размер и форма катализаторов будут зависеть от типа используемого реактора. Применяемая реакционная зона может представлять собой один сосуд или может содержать два или более отдельных сосудов. Применяемая зона разделения может представлять собой один сосуд или может содержать два или более отдельных сосудов. Реакционная зона(ы) и зона(ы) разделения, применяемые в настоящем изобретении, могут находиться в одном и том же сосуде или в разных сосудах. Например, в реакционной зоне(ах) могут использоваться методы реакционного разделения, такие как реакционная дистилляция и реакционное мембранное разделение.

Процесс гидроформилирования можно осуществить с применением рециркуляции неизрасходованных исходных материалов, при необходимости. Реакцию можно провести в одной реакционной зоне или во множестве реакционных зон, последовательно или параллельно. Стадии реакции можно осуществить путем нарастающего добавления одного из исходных материалов к другому. Кроме того, стадии реакции можно комбинировать путем совместного добавления исходных материалов. Когда полное превращение является нежелательным или не достижимым, исходные материалы можно отделить от продукта, например, путем перегонки и затем исходные материалы можно рециркулировать обратно в реакционную зону.

Процесс гидроформилирования можно провести в реакционном оборудовании, облицованном стеклом, выполненном из нержавеющей стали или аналогичного типа. Реакционная зона может быть оборудована одним или более внутренним и/или внешним теплообменником(ами) для регулирования чрезмерных температурных колебаний или для предотвращения любых возможных «неконтролируемых» температур реакции.

Способ гидроформилирования согласно настоящему изобретению можно осуществить в одну или более этапов или стадий. Точное количество этапов или стадий реакции будет определяться наилучшим сочетанием между капитальными затратами и достижением высокой селективности, активности, срока службы и работоспособности катализатора, а также внутренней химической активностью соответствующих исходных материалов и стабильностью исходных материалов и требуемым продуктом реакции в условиях реакции.

Согласно одному из вариантов реализации способ гидроформилирования, применимый в настоящем изобретении, можно осуществить в многоступенчатом реакторе, таком как описан, например, в US 5728893. Такие многоступенчатые реакторы могут быть сконструированы с применением внутренних, физических барьеров, которые создают более одной теоретической реакционной стадии на сосуд.

В целом, предпочтительно проводить процесс гидроформилирования непрерывным способом. Непрерывные процессы гидроформилирования хорошо известны в данной области техники. Непрерывный процесс можно осуществить в однопроходном режиме, т.е. когда паровую смесь, содержащую непрореагировавший олефиновый исходный материал(ы) и парообразный альдегидный продукт, удаляют из жидкой реакционной смеси, из которой извлекают альдегидный продукт, и добавочные олефиновый исходный материал(ы), монооксид углерода и водород подают в жидкую реакционную среду для следующего однократного прохождения без рециркуляции непрореагировавшего олефинового исходного материала(ов). Такие типы процедуры рециркуляции хорошо известны в данной области техники и могут включать жидкостную рециркуляцию жидкости, содержащей катализатор на основе металл-органофосфористого комплекса, отделенной от требуемого альдегидного продукта(ов) реакции, такую как описано, например, в US 4148830, или процедуру рециркуляции газа, такую как описано, например, в US 4247486, а также комбинацию процедуры как жидкостной рециркуляции, так и рециркуляции газа, при необходимости. Наиболее предпочтительный процесс гидроформилирования включает процесс непрерывной рециркуляции жидкого катализатора. Подходящие процедуры рециркуляции жидкого катализатора описаны, например, в патентах США 4668651; 4774361; 5102505 и 5110990.

Как указано выше, из реакционных смесей можно выделить требуемые альдегиды. Например, можно использовать методы выделения, описанные в патентах США 4148830 и 4247486. Например, в непрерывном процессе рециркуляции жидкого катализатора часть жидкой реакционной смеси (содержащей альдегидный продукт, катализатор и т.п.), т.е. реакционную жидкость, удаленную из реакционной зоны, можно направить в зону разделения катализатора и продукта, например, в испаритель/сепаратор, где требуемый альдегидный продукт можно отделить посредством перегонки на одной или более стадий при нормальном, пониженном или повышенном давлении от жидкой реакционной жидкости, сконденсированной и собранной в приемной емкости для продукта, и подвергнуть дальнейшей очистке, при необходимости. Затем жидкую реакционную смесь, содержащую оставшийся неиспаряющийся катализатор, можно рециркулировать обратно в реактор, как можно рециркулировать, при необходимости, и любые другие летучие материалы, например, непрореагировавший олефин, вместе с водородом и монооксидом углерода, растворенными в реакционной жидкости, после их отделения от сконденсированного альдегидного продукта, например, путем перегонки любым общепринятым способом. В общем случае, предпочтительно отделять требуемые альдегиды от содержащей катализатор реакционной смеси при пониженном давлении и при низких температурах с тем, чтобы избежать возможного разложения органофосфористого лиганда и продуктов реакции.

Более конкретно, перегонка и отделение требуемого альдегидного продукта от реакционной жидкости, содержащей катализатор на основе металл-органофосфористого комплекса, может происходить при любой подходящей требуемой температуре. В общем случае, предпочтительно, чтобы такая перегонка происходила при относительно низких температурах, например, ниже 150°C, и более предпочтительно при температуре в диапазоне от 50°C до 140°C. Также обычно предпочтительно, чтобы указанная перегонка альдегидов происходила при пониженном давлении, например, при общем газовом давлении, по существу более низком, чем общее газовое давление, применяемое при гидроформилировании, в котором участвуют низкокипящие альдегиды (например, C3 - C5), или в вакууме, когда участвуют высококипящие альдегиды (например, C7 или больше). Например, обычная практика состоит в том, чтобы подвергнуть жидкую среду, содержащую продукты реакции, удаленную из реактора гидроформилирования, воздействию пониженного давления с тем, чтобы испарить значительную часть непрореагировавших газов, растворенных в жидкой среде, которая теперь содержит значительно более низкую концентрацию синтетического газа, чем присутствует в реакционной среде в зоне перегонки, например, испарителе/сепараторе, где требуемый альдегидный продукт подвергается дистилляции. В общем случае, значения давления при перегонке, лежащие в диапазоне от давления вакуума до общего газового давления, составляющего 340 кПа, должны быть достаточными для реализации большинства целей.

Альтернативно, рециркулирующий газ можно использовать в испарителе отбензиненного газа, как описано в публикации PCT № WO2010/003073.

Варианты реализации настоящего изобретения позволяют улучшить общепринятые способы гидроформилирования. В общем случае, варианты реализации настоящего изобретения включают парциальную конденсацию парообразного продукта перед последующей обработкой, как далее описано в настоящем документе.

Согласно одному из вариантов реализации настоящего изобретения в способе получения альдегидов, в котором олефиновое соединение, монооксид углерода и водород взаимодействуют в присутствии солюбилизированного родий-фосфористого комплекса, предложенный процесс включает (a) получение потока парообразного альдегидного продукта ниже по потоку от реактора гидроформилирования, при этом указанный поток парообразного альдегидного продукта содержит альдегиды, фосфористый лиганд и побочные продукты конденсации альдегидов; (b) приведение потока парообразного альдегидного продукта в контакт с парциальным конденсатором для конденсации фосфористого лиганда и указанных побочных продуктов, при этом конденсируется до 10% масс. парообразного потока; (c) удаление сконденсированного фосфористого лиганда и сконденсированных побочных продуктов из жидкого сконденсированного потока с помощью очистной колонны; и (d) дальнейшую обработку парообразных альдегидов, выходящих из отдельной очистной колонны. Согласно некоторым вариантам реализации поток несконденсированного альдегидного продукта со стадии (b) направляют на дальнейшую обработку.

Согласно еще одному варианту реализации способ получения альдегидов, предложенный в настоящем изобретении, включает (a) взаимодействие олефинового соединения, монооксида углерода и водорода в присутствии солюбилизированного родий-фосфористого комплекса, свободного фосфорсодержащего лиганда и побочных продуктов конденсации альдегидов с получением альдегидов в жидком реакционном растворе; (b) испарение жидкого реакционного раствора с получением потока парообразного альдегидного продукта, содержащего альдегиды, фосфористый лиганд и побочные продукты конденсации альдегидов; (c) частичную конденсацию потока парообразного продукта с помощью парциального конденсатора с получением жидкого сконденсированного потока, содержащего сконденсированный фосфористый лиганд и сконденсированные побочные продукты, и газового потока, содержащего альдегиды, при этом конденсируется до 10% масс. потока парообразного продукта; (d) удаление сконденсированного фосфористого лиганда и сконденсированных побочных продуктов из жидкого сконденсированного потока с помощью очистной колонны; и (e) дальнейшую обработку парообразных альдегидов, выходящих из отдельной очистной колонны.

Согласно некоторым вариантам реализации температура кипения побочных продуктов конденсации альдегидов по меньшей мере на 30°C выше температуры кипения альдегидов.

Согласно некоторым вариантам реализации в парциальном конденсаторе конденсируется до 5% масс. потока парообразного продукта. Согласно некоторым вариантам реализации в парциальном конденсаторе конденсируется до 4% масс. потока парообразного продукта.

Согласно некоторым вариантам реализации сконденсированный фосфорсодержащий лиганд и сконденсированные побочные продукты не возвращают в описанный процесс.

Согласно некоторым вариантам реализации олефиновое соединение представляет собой олефин, содержащий от 2 до 8 атомов углерода.

Согласно некоторым вариантам реализации фосфорсодержащий лиганд представляет собой триорганофосфиновое соединение. Согласно некоторым вариантам реализации фосфорсодержащий лиганд содержит трифенилфосфин. Согласно некоторым вариантам реализации фосфорсодержащий лиганд содержит циклогексилдифенилфосфин.

Согласно некоторым вариантам реализации поток парообразного альдегидного продукта дополнительно содержит амины, при этом жидкий сконденсированный поток, выходящий из парциального конденсатора, дополнительно содержит сконденсированные амины.

На фигуре 1 показана система, которую можно использовать для осуществления способа согласно одному из вариантов реализации настоящего изобретения.

Как показано на фигуре 1, поток парообразного продукта (3b), выходящий из испарителя (2) и необязательного каплеуловителя (4), как описано выше, вводят в парциальный конденсатор (5), в котором конденсируется только небольшая часть пара. Поток парообразного продукта предпочтительно представляет собой парообразный продукт из зоны разделения катализатора и продукта (например, испарителя (2)), но также может включать потоки из вентиляционных отверстий сборника конденсата, вентиляционных отверстий устройства для регулирования давления, вентиляционных отверстий испарителя высокого и низкого давления и/или вентиляционных отверстий устройства для очистки альдегидов. Затем сконденсированный материал (7) очищают в очистной колонне (8) для извлечения любого альдегидного продукта и удаления органофосфористого лиганда и тяжелых фракций через трубопровод (10), при этом тяжелые фракции не возвращают в процесс гидроформилирования (в отличие от патента США № 5110990). Оставшийся пар в потоке (6) поступает на дальнейшую обработку (например, путем конденсации с получением жидкости или подается в систему перегонки).

Обратимся ко всей блок-схеме, показанной на фигуре 1, раствор катализатора (1), содержащий катализатор и альдегидный продукт (альдегиды) из реактора гидроформилирования, вводят в испаритель (2), при этом неочищенный альдегидный продукт и другие летучие вещества направляют посредством потока (3) мимо необязательного каплеуловителя (4) к парциальному конденсатору (5). В парциальном конденсаторе (5) большая часть парообразного продукта поступает на дальнейшую обработку через трубопровод (6), но небольшой поток сконденсированного материала направляют через трубопровод (7) в очистную колонну (8), в которой дополнительное количество альдегидов извлекают через трубопровод (9), а тяжелые фракции (например, побочные продукты конденсации альдегидов, амины (если они присутствуют)) и органофосфористый лиганд выходят через трубопровод (10). Неиспаряющийся материал из испарителя (2) выходит из нижней части через трубопровод (11) и направляется обратно в систему реактора гидроформилирования или на другую обработку раствора катализатора перед возвратом в реакторы. Необязательно, поток (12) вводят в виде распыленной системы неочищенных альдегидов в верхний погон испарителя, как описано в патенте США № 5110990. Поток (9) можно вернуть в поток пара либо перед парциальным конденсатором (5), либо после него, или отдельно направить на дальнейшую обработку (например, в колонну для разделения изомеров).

В парциальном конденсаторе (5) конденсируется только небольшая часть потока (3). Массовое отношение потока (7) к сумме потоков (6) и (7) должно составлять не более 10% масс., предпочтительно менее 5% масс. и наиболее предпочтительно менее 4% масс. Поскольку отводят только небольшую часть общего потока продуктов, размер очистной колонны (8) значительно уменьшен по сравнению с повторной перегонкой всего потока продуктов, так что варианты реализации настоящего изобретения могут обеспечить значительную экономию капитала и пара.

Парциальный конденсатор (5) может представлять собой любое подходящее теплообменное устройство и его конструкция не имеет важного значения для настоящего изобретения, поскольку частично сконденсированный технологический поток, выходящий из охлаждающего устройства, обрабатывают таким образом, что жидкая и газовая фазы потока находятся в термодинамическом равновесии друг с другом и были достаточно охлаждены, чтобы создать поток жидкости с требуемой скоростью потока. Например, теплообменное устройство может состоять из множества труб, расположенных внутри оболочки, при этом технологический поток протекает через указанную оболочку и охлаждающую среду, такую как охлаждающая вода, или какая-нибудь другая холодная жидкость проходит через трубы. Альтернативно, указанный технологический поток может проходить через трубы, а охлаждающая среда может проходить через оболочку. Альтернативно, теплообменное устройство может иметь любую конструкцию, хорошо известную в данной области техники, которая обеспечивает предпочтительные рабочие характеристики. Размер обменника, конкретная конструкция оболочки и труб, их расположение относительно друг друга, их ориентация и направления потоков через оболочку и трубу не имеют важного значения для настоящего изобретения и могут иметь любую конструкцию, хорошо известную в данной области техники и обеспечивающую требуемую степень парциальной конденсации. Предпочтительно регулировать степень охлаждения, чтобы можно было регулировать степень парциальной конденсации. Это можно осуществить путем варьирования температуры и/или расхода охлаждающей среды, протекающей через обменник. Предпочтительно, чтобы технологический поток испытывал очень небольшое сопротивление в отношении своей скорости потока в обменнике с тем, чтобы давление на выходе частично сконденсированной технологической жидкости было близко к ее давлению на входе; перепад давления менее 27 кПа, предпочтительно менее 14кПа является предпочтительным, но опять-таки не является важным для настоящего изобретения.

За теплообменным устройством или парциальным конденсатором должно следовать технологическое устройство, посредством которой частично сконденсированную жидкость отделяют от оставшегося пара. Такой устройство может представлять собой простой сосуд, хорошо известный в данной области техники, при этом указанный сосуд может быть соединен с теплообменным устройством или отделен от указанного устройства. Разделение газа и жидкости должно быть достаточным для обеспечения требуемой степени удаления из газовой фазы. Конструкция разделительного сосуда не имеет важного значения для настоящего изобретения и может представлять собой любой сосуд, хорошо известный в данной области техники. Например, на фигуре 1, изображен парциальный конденсатор (5), содержащий теплообменное устройство и устройство для разделения газа и жидкости в одном сосуде.

Работа колонны (8) для перегонки альдегида из тяжелых фракций и органофосфористого лиганда аналогична операциям, описанным выше в отношении работы зоны разделения катализатора и продукта, но может быть более интенсивной, поскольку не должен присутствовать катализатор, повергаемый дезактивации, и любые продукты разложения лиганда будут удалены путем продувки тяжелых фракций. В общем случае, такие условия хорошо известны в данной области техники и не должны включать чрезмерно высоких температур перегонки для сведения к минимуму образования альдегидных тяжелых фракций. Поскольку участвует только небольшая часть от общего потока продуктов, общее количество образовавшихся тяжелых фракций значительно уменьшается по сравнению с конструкциями известного уровня техники, включающими перегонку по существу всей альдегидной продукции (т.е. отношение потока (3), сконденсированного до эквивалента потока (7), составляет по существу 100% масс. в конструкциях известного уровня техники в отличие от не более 10% в настоящем изобретении). Согласно предпочтительному варианту реализации давление в очистной колонне (8) является как можно более низким для минимизации температуры основания колонны, хотя достаточно высоким, чтобы выходящий поток пара из верхней части колонны можно было непосредственно загружать обратно в парциальный конденсатор (5) без необходимости компрессии, закачивания насосом и т.п.

Поток (10) можно подвергнуть дальнейшей обработке, при этом органофосфористый лиганд(ы) можно отделить и рециркулировать из альдегидных тяжелых фракций в отдельной системе перегонки, например, при необходимости. Трубопровод (13) представляет собой обратный трубопровод из каплеуловителя (4), который может быть встроен в испаритель, а не представлять собой отдельный блок.

Иллюстративные оптически неактивные альдегидные продукты, которые могут быть получены с помощью вариантов реализации настоящего изобретения, включают, например, пропиональдегид, н-бутиральдегид, изобутиральдегид, н-валеральдегид, 2-метил-1-бутиральдегид, 3-метил-1-бутиральдегид, гексанал, гидроксигексанал, 2-метил-1-гептанал, нонанал, 2-метил-1-октанал, деканал, адипиновый альдегид, 2-метилглутаральдегид, 2-метиладипиновый альдегид, 3-гидроксипропиональдегид, 6-гидроксигексанал, алкеналы, например 2-, 3- и 4-пентенал, алкил-5-формилвалерат, 2-метил-1-нонанал, 2-метил-1-деканал, 3-пропил-1-ундеканал, пентадеканал, 3-пропил-1-гексадеканал, эйкозанал, 2-метил-1-трикозанал, пентакозанал, 2-метил-1-тетракозанал, нонакозанал, 2-метил-1-октакозанал, гентриаконтанал, и 2-метил-1-триаконтанал.

Иллюстративные оптически активные альдегидные продукты, которые могут быть получены с помощью вариантов реализации настоящего изобретения, включают (энантиомерные) альдегидные соединения, такие как, например, S-2-(p-изобутилфенил)пропиональдегид, S-2-(6-метокси-2-нафтил)пропиональдегид, S-2-(3-бензоилфенил)-пропиональдегид, S-2-(3-фтор-4-фенил)фенилпропиональдегид и S-2-(2-метилацетальдегид)-5-бензоилтиофен.

Все части и проценты в последующих примерах приведены по массе, если не указано иное. Давление приведено как абсолютное давление, если не указано иное. Количество органофосфористых лигандов и альдегидных тяжелых фракций в потоках продуктов было измерено с применением газовой хроматографии и/или газовой хроматографии в сочетании с масс-спектроскопией.

Некоторые варианты реализации настоящего изобретения будут теперь подробно описаны в следующем примере.

Пример

Описанный процесс является по существу тем же процессом, что и обычная система оксосинтеза с двумя одинаковыми реакторами CSTR, изображенными на фиг. 4.6 в докладе Process Economics Program Report 21D, OXO ALCOHOLS (Декабрь, 1999), который можно получить в компании IHS Inc. Катализатор представлял собой типичный Rh-TPP катализатор, описанный в примере 13 патента США № 4148830, и условия реакции по существу соответствовали условиям, применяемым в примере 13 для пропилена, за исключением того, что начальная заданная концентрация родия для первого реактора составляла от 250 до 300 ppm Rh. Каталитическая система представляла собой типичный Rh-TPP катализатор, работающий, как описано в патенте США № 4605780 и публикации PCT № WO2014/149915, и обычно содержала от 10 до 12% масс. TPP в реакционной жидкости, содержащей пропилдифенилфосфин (PDPP) с равновесной концентрацией до 3%.

Для облегчения объяснения настоящего примера использовали ссылочные номера оборудования/потоков, приведенные на фигуре 1, для обозначения соответствующего оборудования/потоков, описанных в настоящем примере.

Выбранные технологические условия и скорость получения неочищенных альдегидов показаны в таблице 1 в расчете на скорость подачи олефина, составляющую 32200 кг/час пропилена (чистота от 90 до 95%).

Таблица 1

111 (жидкость)

112 (нижняя часть)

Часть жидкого реакционного раствора непрерывно перекачивали из реактора 2 в ряд из двух испарителей, первый испаритель при высоком давлении для отвода неконденсирующихся газов (например, синтез-газа, аргона, азота,), тогда как второй испаритель при более низкой температуре для удаления альдегидного продукта. Выходящий поток из второго испарителя направляли в газожидкостной сепаратор, расположенный в нижней части испарителя, где парообразный альдегидный продукт отделяли от нелетучих компонентов жидкого реакционного раствора. Поток парообразного альдегидного продукта направляли через каплеуловитель (4) и затем парциальный конденсатор (5), где часть указанного потока конденсировали и направляли в очистную колонну (8) для TPP; оставшийся парообразный альдегид конденсировали и собирали в приемной емкости для продукта.

Нелетучие компоненты, в том числе катализатор, предназначенный для рециркуляции, из газожидкостного сепаратора (2) закачивали через рециркуляционный трубопровод (11) в реактор 1 (не показано). Скорость потока (12) составляла 540 кг/час. Поток (9) возвращали в процесс перед парциальным конденсатором (5).

Условия в парциальном конденсаторе (5) и отгоночной колонне (8) для TPP приведены в таблице 1 в расчете на технологическую подачу 51000 кг/час раствора, содержащего катализатор и продукт (соответствующего потоку (1) на фигуре 1), в сепаратор второго испарителя (соответствующего (2) на фигуре 1). Условия в конденсаторе (5) были таковы, что скорость потока (7) составляла 1100 кг/час (3,4% парообразного потока). Уровень органофосфористого лиганда в полученном потоке (6) обычно составлял менее 10 ppm и тяжелые фракции составляли менее 10 ppm. Без настоящего изобретения (в обход парциального конденсатора) концентрация TPP в неочищенном продукте была бы выше 100 ppm, концентрация пропилдифенилфосфина (PDPP) была бы выше 150 ppm и концентрация тяжелых фракций была бы выше 2000 ppm. Продувочный поток (10) тяжелых фракций состоял из 2,6% TPP, 4,5% PDPP и 50% тяжелых фракций. Расход (10) составлял 130 кг/час или 0,4% масс. от сырьевого потока (1) и, таким образом, соответствовал очень небольшой технологической потери и позволял эффективно удалять тяжелые фракции, полученные в реакционной системе, а также испарившийся TPP. Поток (10) содержал 50% тяжелых фракций, 3% TPP и 4% CHDPP.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ | 2015 |

|

RU2699368C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1988 |

|

RU2005714C1 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА, СОДЕРЖАЩАЯ КОМБИНАЦИЮ МОНОФОСФИНОВОГО, ТЕТРАФОСФИНОВОГО ЛИГАНДА, И СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ С ЕЕ ПРИМЕНЕНИЕМ | 2019 |

|

RU2804660C2 |

| СПОСОБЫ ПРЕВРАЩЕНИЯ ОЛЕФИНОВ В СПИРТЫ, ПРОСТЫЕ ЭФИРЫ ИЛИ ИХ КОМБИНАЦИИ | 2017 |

|

RU2751511C2 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ | 2013 |

|

RU2634719C2 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ | 2019 |

|

RU2799818C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1991 |

|

RU2041198C1 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ | 2018 |

|

RU2777364C2 |

| СПОСОБЫ РЕГУЛИРОВАНИЯ ПРОЦЕССОВ ГИДРОФОРМИЛИРОВАНИЯ | 2019 |

|

RU2788171C2 |

| СПОСОБЫ ЗАМЕДЛЕНИЯ ДЕАКТИВАЦИИ КАТАЛИЗАТОРА И/ИЛИ ЗАМЕДЛЕНИЯ РАСХОДА ТЕТРАФОСФИНОВОГО ЛИГАНДА В ПРОЦЕССАХ ГИДРОФОРМИЛИРОВАНИЯ | 2019 |

|

RU2795878C2 |

Настоящее изобретение относится к вариантам способа получения альдегидов. В одном из вариантов способа олефиновое соединение, монооксид углерода и водород взаимодействуют в присутствии солюбилизированного родий-фосфористого комплекса, при этом способ включает:

(a) получение потока парообразного альдегидного продукта ниже по потоку от реактора гидроформилирования, при этом указанный поток парообразного альдегидного продукта содержит альдегиды, фосфористый лиганд и побочные продукты конденсации альдегидов;

(b) приведение потока парообразного альдегидного продукта в контакт с парциальным конденсатором для конденсации фосфористого лиганда и указанных побочных продуктов, при этом конденсируется до 10% масс. парообразного потока;

(c) удаление сконденсированного фосфористого лиганда и сконденсированных побочных продуктов из жидкого сконденсированного потока с помощью очистной колонны; и

(d) дальнейшую обработку парообразных альдегидов, выходящих из отдельной очистной колонны. Предлагаемые варианты способа позволяют ускорить удаление из системы гидроформилирования альдегидных тяжелых фракций по мере их образования для избежания накопления при одновременном регулировании уровня органофосфористого лиганда в потоке альдегидного продукта. 2 н. и 8 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Способ получения альдегидов, в котором олефиновое соединение, монооксид углерода и водород взаимодействуют в присутствии солюбилизированного родий-фосфористого комплекса, включающий:

(a) получение потока парообразного альдегидного продукта ниже по потоку от реактора гидроформилирования, при этом указанный поток парообразного альдегидного продукта содержит альдегиды, фосфористый лиганд и побочные продукты конденсации альдегидов;

(b) приведение потока парообразного альдегидного продукта в контакт с парциальным конденсатором для конденсации фосфористого лиганда и указанных побочных продуктов, при этом конденсируется до 10% масс. парообразного потока;

(c) удаление сконденсированного фосфористого лиганда и сконденсированных побочных продуктов из жидкого сконденсированного потока с помощью очистной колонны; и

(d) дальнейшую обработку парообразных альдегидов, выходящих из отдельной очистной колонны.

2. Способ по п. 1, отличающийся тем, что поток несконденсированного альдегидного продукта со стадии (b) направляют на дальнейшую обработку.

3. Способ получения альдегидов, включающий:

(a) взаимодействие олефинового соединения, монооксида углерода и водорода в присутствии солюбилизированного родий-фосфористого комплекса, свободного фосфорсодержащего лиганда и побочных продуктов конденсации альдегидов с получением альдегидов в жидком реакционном растворе;

(b) испарение жидкого реакционного раствора с получением потока парообразного альдегидного продукта, содержащего альдегиды, фосфористый лиганд и побочные продукты конденсации альдегидов;

(c) частичную конденсацию потока парообразного продукта с помощью парциального конденсатора с получением жидкого сконденсированного потока, содержащего сконденсированный фосфористый лиганд и сконденсированные побочные продукты, и газового потока, содержащего альдегиды, при этом конденсируется до 10% масс. потока парообразного продукта;

(d) удаление сконденсированного фосфористого лиганда и сконденсированных побочных продуктов из жидкого сконденсированного потока с помощью очистной колонны; и

(e) дальнейшую обработку парообразных альдегидов, выходящих из отдельной очистной колонны.

4. Способ по любому из пп. 1-3, отличающийся тем, что температура кипения побочных продуктов конденсации альдегидов по меньшей мере на 30°C выше температуры кипения альдегидов.

5. Способ по любому из пп. 1-4, отличающийся тем, что олефиновое соединение представляет собой олефин, содержащий от 2 до 8 атомов углерода.

6. Способ по любому из пп. 1-5, отличающийся тем, что конденсируется до 5% масс. потока парообразного продукта.

7. Способ по любому из пп. 1-6, отличающийся тем, что фосфорсодержащий лиганд представляет собой триорганофосфиновое соединение или трифенилфосфин.

8. Способ по любому из пп. 1-6, отличающийся тем, что фосфорсодержащий лиганд содержит циклогексилдифенилфосфин.

9. Способ по любому из пп. 1-8, отличающийся тем, что сконденсированный фосфорсодержащий лиганд и сконденсированные побочные продукты не возвращают в процесс.

10. Способ по любому из пп. 1-9, отличающийся тем, что поток парообразного альдегидного продукта дополнительно содержит амины, при этом жидкий сконденсированный поток, выходящий из парциального конденсатора, дополнительно содержит сконденсированные амины.

| US 5110990 A1, 05.05.1992 | |||

| WO 2006115644 A2, 02.11.2006 | |||

| WO 2010003073 A1, 07.01.2010 | |||

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1988 |

|

RU2005714C1 |

Авторы

Даты

2020-04-17—Публикация

2016-10-27—Подача