Изобретение относится к способам измельчения вибрационными мельницами.

Известен СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ВОЛЬФРАМА, включающий нагрев в герметичном реакторе смеси нанопорошка вольфрама и графита до температуры не выше 1000°С, отличающийся тем, что нагрев осуществляют в течение не более 70 ч при вращении герметичного реактора с угловой скоростью не более 50÷60 оборотов в минуту, при этом используют графит в виде графитовых стержней и наночастицы вольфрама с размером частиц 10÷200 нм при следующем соотношении компонентов в смеси, мас.%: [RU2414992C2, опубл. 27.03.2011].

Недостатком аналога является отсутствие вибрирующей центробежной силы, что снижает эффективность измельчения полуфабриката нанопорошка, обусловленного крупной фракцией измельчаемого материала.

Наиболее близкое техническое решение описано в СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВЫСОКОЭНТРОПИЙНОГО СПЛАВА СО СФЕРИЧЕСКОЙ ФОРМОЙ ЧАСТИЦ, заключающийся в смешивании исходных порошков в соответствии с необходимым соотношением и последующей его карбидизации в восстановительной атмосфере, отличающийся тем, что в качестве исходных порошков берут 4-6 элементных порошков из ряда Ti, V, Zr, Nb, Hf, Ta, W, Mo чистотой не менее 99,5% в эквиатомном соотношении и предварительно смешивают в гравитационном смесителе на воздухе, далее смесь помещают в планетарную мельницу или аттритор с добавлением размольного агента и проводят механическое легирование в течение 1-50 часов, механическое легирование производят в инертной атмосфере до формирования однородного по химическому составу высокоэнтропийного сплава, после чего порошок просушивают и отсеивают от размольных шаров, далее из порошка выделяют фракции 15-63 и 63-125 мкм, затем проводят их низкотемпературную плазменную сфероидизацию и карбидизацию, в качестве рабочей атмосферы используют струю плазмы аргон-ацетиленовой смеси, которая является плазмообразующим газом, после низкотемпературной плазменной сфероидизации полученные капли расплава охлаждают в струе несущего газа, в качестве которого используется аргон, в результате чего формируются частицы сферической формы. [RU2762897C1, опубл. 23.12.2021].

Недостатком аналога является отсутствие вращения, а также вибрирующей центробежной силы, что снижает эффективность измельчения полуфабриката нанопорошка, обусловленного крупной фракцией измельчаемого материала, а также невозможность получения частиц измельчаемого материала размером менее 25 нанометров, соответствующего 12-му классу чистоты размольного агента.

Технической проблемой, решаемой заявленным изобретением, является устранение недостатков аналогов.

Задача изобретения – повышение производительности.

Технический результат заявленного изобретения заключается в повышении производительности при измельчении материала.

Указанный технический результат достигается тем, что согласно способу измельчения материала, посредством привода задают номинальную скорость (v) об/мин вращения емкости с измельчаемым материалом, после чего создают знакопеременное угловое ускорение, для чего проводят циклы изменения номинальной скорости (v) об/мин вращения емкости, которые включают: понижение скорости вращения емкости на (v1) об/мин в течение времени (t), последующее двухэтапное повышение скорости вращения емкости на (v1) до номинальной скорости (v) и на (v2) об/мин в течение времени (t), после чего осуществляют понижение скорости вращения емкости на (v2) до номинальной скорости (v) об/мин в течение времени (t), после чего цикл повторяют, при этом применяют привод с возможностью обеспечения скорости вращения емкости (v) в диапазоне от 1000 об/мин до 10000 об/мин, а изменение скорости вращения емкости (v1) и (v2) осуществляют в диапазоне от 300 об/мин до 6000 об/мин.

В частности, v1 равно v2;

В частности, v1 не равно v2;

В частности, применяют привод в виде электродвигателя;

В частности, применяют емкость, жестко смонтированную к валу электродвигателя;

В частности, цикл изменения номинальной скорости (v) об/мин вращения емкости осуществляют за счет изменения скорости вращения вала электродвигателя;

В частности, применяют емкость с дополнительной опорой, где опора жестко смонтирована к валу электродвигателя, а барабан смонтирован к опоре посредством пружин;

В частности, цикл изменения номинальной скорости (v) об/мин вращения емкости осуществляют за счет чередования отрицательного и положительного ускорения.

В частности, для измельчения выбирают сыпучий материал с размером частиц в диапазоне от 10 нм до 500 нм;

В частности, емкость выполнена вертикально ориентированной;

В частности, к внутренним стенкам емкости смонтированы молотки;

В частности, отношение объема измельчаемого сыпучего материала к внутреннему объему емкости выдерживают в диапазоне от 1:5 до 1:3;

В частности, перед началом вращения емкости внутри нее создают вакуум;

В частности, вакуум в емкости находится в диапазоне от 10-2 мм рт. ст. до 10-4 мм рт. ст.;

В частности, изменение скорости оборотов электродвигателя находится в диапазоне от 5 Гц до 100 Гц;

В частности, изменение скорости оборотов двигателя обеспечивают посредством частотного преобразователя;

Способ измельчения материала характеризуется изображениями:

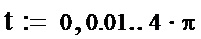

На фиг. 1 - показан общий вид на емкость центробежной вибромельницы;

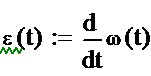

На фиг. 2 - показан общий вид на поперечное сечение емкости центробежной вибромельницы;

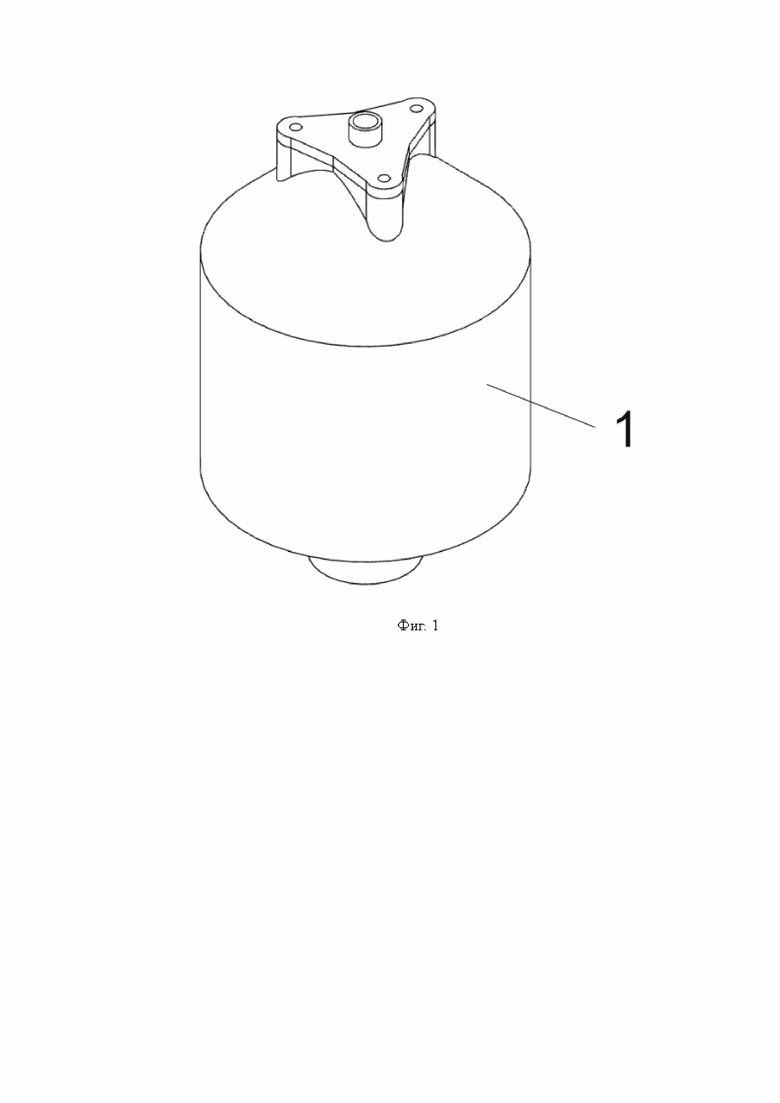

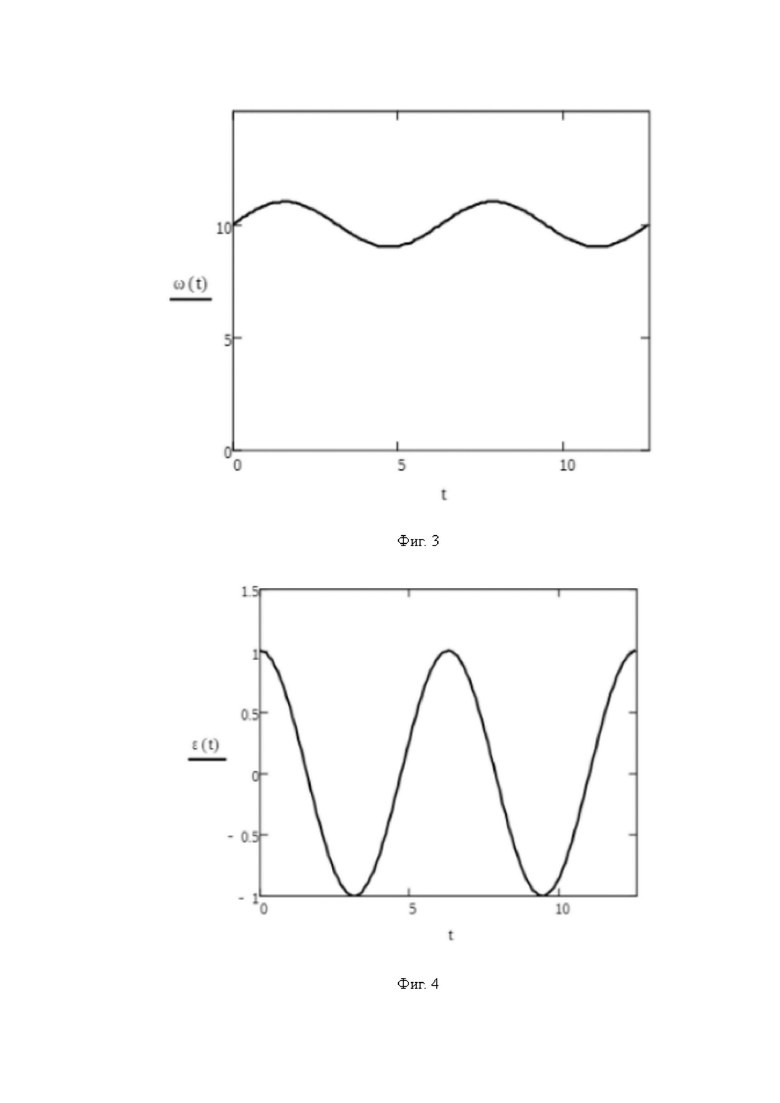

На фиг. 3 - показан график угловой скорости центробежной вибромельницы;

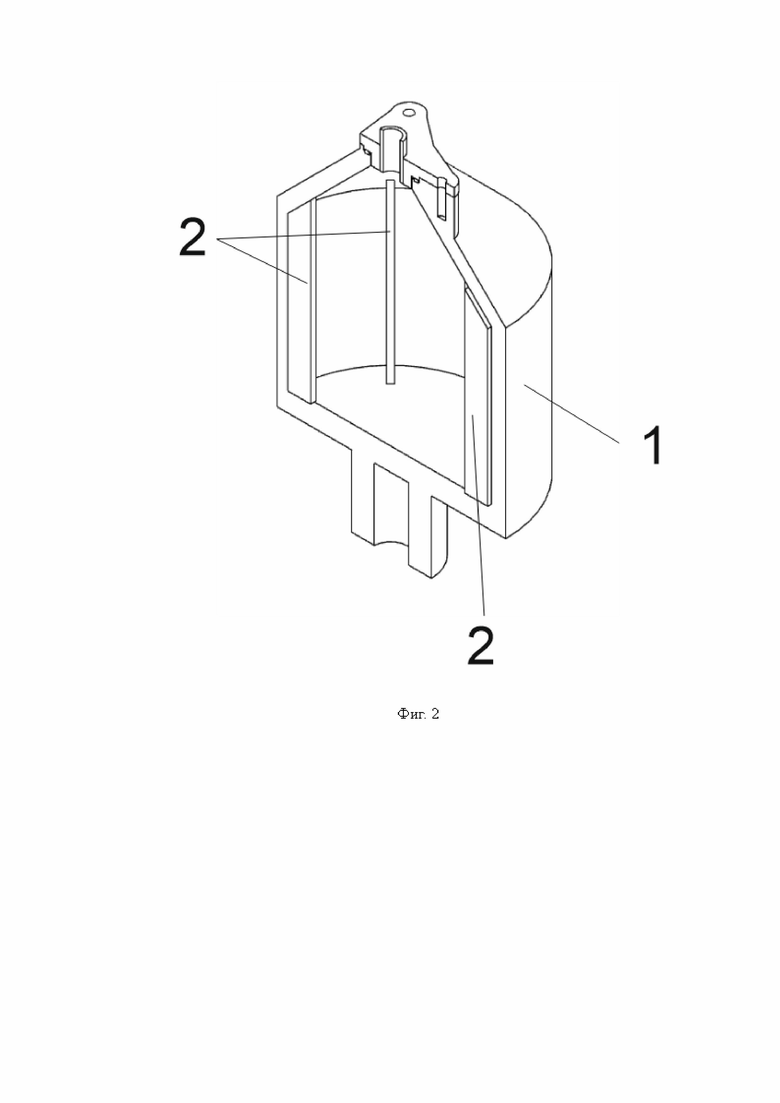

На фиг. 4 - показан график углового ускорения центробежной вибромельницы;

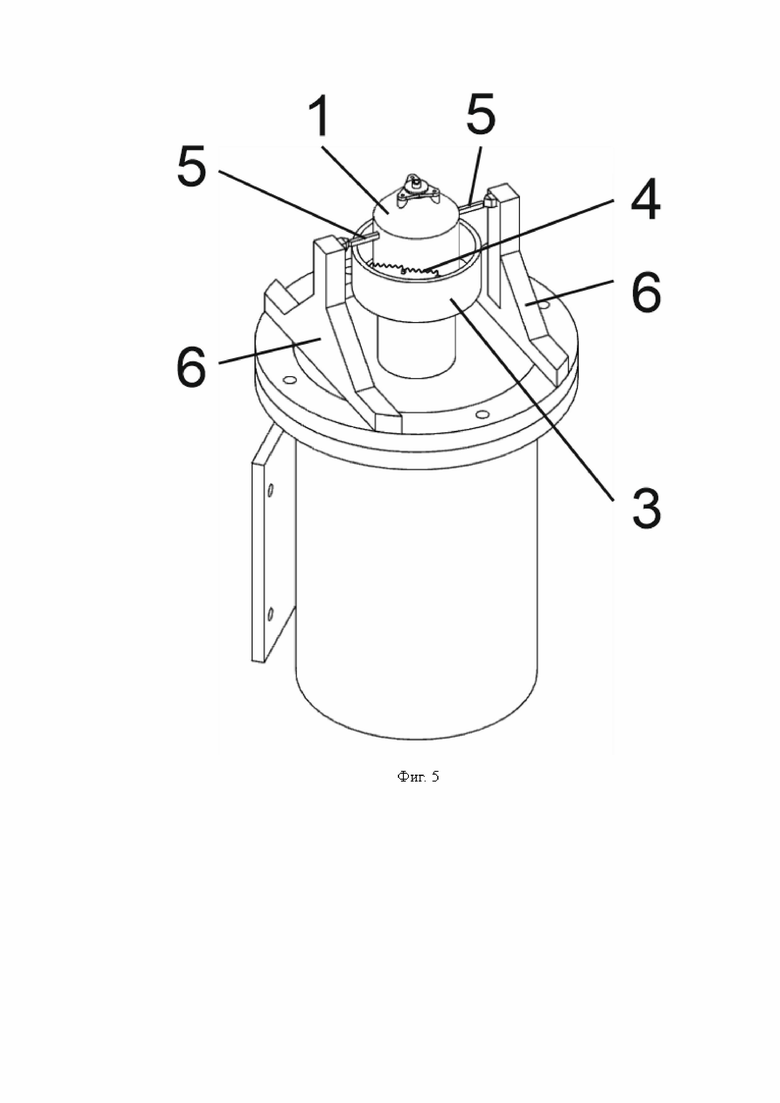

На фиг. 5 - показан общий вид на емкость центробежной вибромельницы с опорным барабаном.

На фигурах обозначено: 1 - емкость, 2 - молоток, 3 - опорный барабан, 4 - пружина, 5 - коромысло, 6 - стопор.

Заявленный способ измельчения материалов применяют для изготовления нанопорошка. Нанопорошки могут быть изготовлены из различных материалов, таких как металлы (например, алюминий, медь, железо), оксиды металлов (например, диоксид титана, оксид цинка), полупроводники (например, кремний, арсенид галлия) и другие. Нанопорошок — это материал, состоящий из частиц с размерами от 1 до 100 нанометров. Наночастицы обладают уникальными свойствами, которые делают их ценными для различных областей применения. Они широко используются в таких областях, как производство электроники, медицина, энергетика, авиация и космонавтика. В производстве электроники нанопорошки применяются для создания тонких плёнок и покрытий, а также для улучшения свойств материалов. В медицине они используются для доставки лекарств, диагностики заболеваний и создания биосовместимых материалов. В энергетике нанопорошки помогают улучшить характеристики топливных элементов и аккумуляторов. В авиации и космонавтике они применяются для создания лёгких и прочных материалов для самолётов и космических аппаратов. Свойства нанопорошков зависят от их состава, размера частиц и структуры.

Под повышением производительности измельчения материала подразумевается повышение скорости его измельчения, а также повышение дисперсности конечного продукта. Под повышением дисперсности при измельчении сыпучих материалов в данной заявке подразумевается достижение размера частицы конечного продукта до значений от 0,25 Нм до 5 Нм.

Вибрация - это механические колебательные движения систем или твёрдых тел.

Согласно изобретению, для измельчения выбирают сыпучий материал с размером частиц в диапазоне от 10 Нм до 500 Нм, что при необходимости может дополнительно повысить дисперсность конечного продукта при измельчении полуфабриката до заданных техническим заданием размеров частиц нанопорошка за счет предварительной подготовки к процессу измельчения и сокращения времени на измельчение.

Согласно изобретению, сыпучий материал размещают внутри емкости 1 (фиг. 1). При этом емкость 1 выполнена в виде вертикально ориентированного барабана, который является частью центробежной вибромельницы. Выполнение емкости 1 вертикально ориентированной, при необходимости может повысить эффективность при измельчении сыпучих материалов, которое обусловлено необходимостью обеспечения осевой симметрии, если поставить центробежную вибромельницу горизонтально, то возможно разрушение емкости 1 при высоких скоростях. При этом к внутренним стенкам емкости 1 смонтированы молотки 2 (фиг. 2), необходимые для эффективного измельчения сыпучих материалов, что в свою очередь может дополнительно повысить дисперсность конечного продукта.

Согласно изобретению, отношение объема измельчаемого сыпучего материала к внутреннему объему емкости 1 находится в диапазоне от 1:5 до 1:3, что при необходимости может дополнительно повлиять на эффективность его измельчения за счет беспрепятственного перемещения частиц сыпучего материала по емкости 1. Соотношение объема сыпучего материала к внутреннему объему емкости 1 меньше, чем 1:3 не рекомендуется ввиду недостаточного свободного места для разгона и ударов частиц друг об друга, что может снизить эффективность при измельчении. Соотношение объема сыпучего материала к внутреннему объему емкости больше, чем 1:5 не рекомендуется ввиду возможного затруднения свободного перемещения по внутреннему объему емкости 1, обусловленного невозможностью пересыпаться через молотки 2, что может снизить силу взаимодействия частиц полуфабриката внутри емкости 1, и снизить эффективность измельчения, обусловленную большим размером частиц конечного продукта.

После размещения сыпучего материала внутри емкости 1, внутри нее создают вакуум со значением в диапазоне от 10-2 мм рт. ст. до 10-4 мм рт. ст. Создание вакуума во время вращения емкости 1 при необходимости может положительно повлиять на качество измельчения сыпучих материалов за счет предотвращение окисления, так как вакуум позволяет снизить концентрацию кислорода в емкости 1, что предотвращает окисление измельчаемого материала и продуктов его разрушения. Это особенно важно при работе с химически активными материалами. Также отсутствие кислорода способствует уменьшению загрязнения продукта посторонними веществами и позволяет получить более чистый порошок. Вакуумная среда снижает износ рабочих элементов вибромельницы, таких как мелющие тела или стенки емкости 1, что продлевает срок службы оборудования и снижает затраты на его обслуживание. При этом работа в условиях вакуума снижает риск взрыва или возгорания при измельчении легковоспламеняющихся материалов, что особенно необходимо при условиях высокоскоростного вращения. Вакуум со значением меньше, чем 10-2 мм рт. ст. не рекомендуется ввиду возможного возникновения возгорания при измельчении легковоспламеняющихся материалов, что может вывести оборудование из строя, что может исключить возможность реализации заявленного способа по измельчению полуфабриката нанопорошка до заявленных значений частиц конечного продукта. Вакуум со значением больше, чем 10-4 мм рт. ст. не рекомендуется ввиду избыточности значений и отсутствии необходимости достижения таких параметров ввиду достаточности значений вакуума в заявленном диапазоне для обеспечения безопасного и эффективного измельчения сыпучих материалов.

После создания вакуума в емкости 1 с размещенным внутри сыпучим материалом, ее приводят во вращение, например, посредством электродвигателя, создавая при этом постоянную центробежную силу, обеспечивающую эффективное измельчение сыпучего материала за счет разрушения его гранул за счет ударов друг об друга, а также об элементы емкости 1, такие как молотки 2 и внутренние стенки емкости 1.

Скорость вращения емкости 1 при необходимости поддерживают в диапазоне от 1000 об/мин до 10000 об/мин, что при необходимости может повысить дисперсность при измельчении сыпучего материала за счет обеспечения и регулирования глубины его помола, обеспечиваемой силой взаимодействия частиц полуфабриката внутри емкости 1. Скорость вращения емкости 1 меньше, чем 1000 об/мин не рекомендуется ввиду недостаточно маленького размера частиц измельчаемого материала. Скорость вращения емкости 1 свыше 10000 об/минут не рекомендуется ввиду технически сложной конструкции центробежной вибромельницы, обусловленной повышенными требованиями к толщине стенок емкости 1, мощности электродвигателя и т.д., что может привести к повышению стоимости оборудования без существенного повышения дисперсности при измельчении сыпучего материала.

Согласно изобретению, емкости 1 с измельчаемым материалом задают вращение с номинальной скоростью (v) об/мин. Для возбуждения знакопеременного углового ускорения проводят циклы изменения заданной номинальной скорости (v). Один цикл изменения номинальной скорости (v) включает в себя понижение скорости вращения емкости на (v1) об/мин в течение времени (t), последующее двухэтапное повышение скорости вращения емкости на (v1) до номинальной скорости (v) и на (v2) об/мин в течение времени (t), после чего осуществляют понижение скорости вращения емкости на (v2) до номинальной скорости (v) об/мин в течение времени (t), после чего цикл повторяют. Таким образом цикл изменения номинальной скорости емкости 1 можно описать формулой:

v-v1+v1+v2-v2.

Таким образом, знакопеременное угловое ускорение, образованное посредством колебательного изменения номинальной скорости (v), позволяет существенно повысить взаимодействие между частицами измельчаемого материала внутри емкости 1, что повышает глубину помола измельчаемого материала, а также существенно повышает скорость изготовления конечного продукта, что в своей совокупности определяет повышение производительности при изготовлении сыпучего материала.

При этом значение (v1) при необходимости может быть равно (v2), в таком случае уменьшение номинальной скорости (v) будет пропорционально ее увеличению. При необходимости значение (v1) может отличаться и не быть равным значению (v2), что может повлиять на изменение знакопеременного углового ускорения. Таким образом возможность изменения номинальной скорости (v) на неравные значения (v1) и (v2) позволяет осуществлять дополнительную регулировку степени взаимодействия частиц измельчаемого материала, а соответственно влиять на глубину помола и дисперсность конечного помола, что определяет производительность заявленного способа.

Для подтверждения эффективности воздействия вибрирующей центробежной силой, образованной знакопеременным вибрационным угловым ускорением (ε), приводятся следующие аргументы, где: Угловое ускорение (ε) — это изменение угловой скорости (ω) во времени. Оно измеряется в рад/с² и показывает, как быстро изменяется угловая скорость (ω) тела. Если угловое ускорение (ε) положительное, то угловая скорость (ω) увеличивается, а если отрицательное — уменьшается. А угловая скорость (ω) — это величина, которая определяет, насколько быстро тело вращается или поворачивается вокруг оси. Она измеряется в радианах в секунду (рад/с) и показывает, на сколько радиан поворачивается тело за одну секунду.

Где:

,

,

То есть два оборота емкости 1 центробежной вибромельницы - 4π

Тогда:

ω (t):= sin(t) + 10

То есть переменная + постоянная (10) угловая скорость (фиг. 3)

Тогда:

То есть производная от угловой скорости - угловое ускорение (фиг. 4)

Для демонстрации эффективности измельчения полуфабриката нанопорошка заявленным способом были проведены испытания в виде математического моделирования, где сравнивалось измельчение заявленным способом с применением вибрирующей центробежной силы и измельчение известным способом посредством обычной вибрации, где измельчение осуществляют под действием силы тяжести. Известен метод получения нанопорошка в вибромельнице под воздействием силы тяжести. Его недостатком является естественное ограничение величины измельчения из-за постоянства и малости гравитационной силы и невозможности её увеличить. Заявляемый способ позволяет в широких, наперёд заданных пределах регулировать центробежную силу и, как следствие, размеры и массу частиц конечного продукта

По сравнению с измельчением посредством обычной вибрации, где измельчение происходит под действием силы тяжести, создание вибрирующей центробежной силы на корпусе емкости 1 центробежной вибромельницы существенно повышает эффективность измельчения сыпучих материалов за счет повышения силы взаимодействия их частиц, а именно:

Fц = m*v2/r = m*ω2*r ,

где:

Fц - центробежная сила;

m - масса объекта;

ω - угловая скорость вращения;

r - радиус вращения, где в качестве примера r = 0.1 м,

тогда при скорости вращения емкости, например, 3000 оборотов/мин: ω = 314 рад/сек;

Тогда:

Fц=m*3142*0,1= m* 9860 м/сек2

В то время как сила взаимодействия частиц при измельчении посредством обычной вибрации, где измельчение происходит под действием силы тяжести будет равняться:

Р = m*g = m*9.8 м/сек2;

Таким образом, за счет вибрирующей центробежной силы, сила взаимодействия частиц измельчаемого материала, по сравнению с измельчением посредством обычной вибрации увеличивается в 1000 раз, а дисперсность конечного продукта в 10002/3 = 100 раз.

Знакопеременное вибрационное угловое ускорение могут создавать, например, посредством изменения скорости оборотов электродвигателя, например с частотой от 5 Гц до 100 Гц (5-100 оборотов в секунду или 300-6000 об/мин), что при необходимости может повлиять на производительность при измельчении материала за счет регулирования глубины помола, а соответственно на дисперсность конечного продукта, при этом заявленные значения углового ускорения могут дополнительно повысить скорость измельчения конечного продукта за счет определения силы знакопеременного углового ускорения. При этом изменение скорости вращения емкости меньше, чем на 300 об/мин не допускается ввиду недостаточного значения угловой ускорения, что может лишь несущественного повлиять на производительность при измельчении материала. Изменение скорости вращения больше, чем на 6000 об/мин не целесообразно ввиду несущественного прироста производительности при значениях выше заявленного диапазона.

При этом регулирование скорости оборотов электродвигателя могут обеспечивать посредством частотного преобразователя. В таком виде конструкции вал электродвигателя жестко смонтирован к емкости 1 центробежной вибромельницы, таким образом при изменении скорости электродвигателя, изменяется скорость вращения емкости 1 центробежной вибромельницы соответственно. За счет частого изменения скорости оборотов электродвигателя на корпусе емкости 1 центробежной вибромельницы создается вибрационное угловое ускорение, а за счет возможности регулирования частоты изменения скорости оборотов электродвигателя можно дополнительно повысить дисперсность конечного продукта.

Знакопеременное вибрационное угловое ускорение могут создавать за счет наличия дополнительного опорного барабана 3 (фиг. 5). В таком случае емкость 1 центробежной вибромельницы с одной вращательной степенью свободы относительно опорного барабана 3 и соединена с ним через возвратные пружины 4 и подшипник скольжения. Опорный барабан 3 жестко закрепляют на валу рабочего электродвигателя. Вращение опорного барабана 3 передают емкости 1 центробежной вибромельницы через пружины 4. Емкость центробежной вибромельницы два раза за один оборот тормозят за счет зацепления тормозных коромысел 5 за регулируемые стопоры 6, которые неподвижны относительно корпуса рабочего электродвигателя. Пружины 4 напрягаются, а емкость 1 центробежной вибромельницы тормозится, таким образом создают отрицательное ускорение. Тормозные коромысла 5 соскальзывают с регулируемых стопоров 6 и освобождают пружины 4, которые толкают емкость 1 центробежной вибромельницы вперёд, тем самым создают дополнительное, положительное ускорение. Потом пружины 4 возвращаются в исходное положение и цикл повторяют снова.

Для подтверждения эффективности заявленного способа был проведен эксперимент, в ходе которого взяли 50 г медного порошка с размером частицы 300 Нм. Для проведения эксперимента были сконструированы центробежные вибромельницы двух типов, где первый тип выполнен с возможностью обеспечения знакопеременного вибрационного углового ускорения за счет регулирования скорости вращения вала электродвигателя, а второй тип обеспечивает знакопеременное вибрационное угловое ускорение за счет чередования отрицательного и положительного ускорения.

При эксперименте с первым типом центробежной вибромельницы была применена основная емкость 1 с внутренним диаметром 100 мм. При этом емкость 1 содержит молотки 2, смонтированные вдоль ее оси вращения, смонтированные к внутренним стенкам емкости 1. Емкость 1 разместили так, чтобы ось ее вращения была расположена вертикально. К нижней части емкости смонтировали электродвигатель. Электродвигатель содержит вал, выходящий за пределы корпуса электродвигателя и жестко смонтированный, например болтовым соединением с креплением, выполненным на нижней стенке емкости 1 центробежной вибромельницы. Таким образом после запуска электродвигателя, вал приводят в движение и за счет жесткого соединения вала с емкостью 1, емкость центробежной вибромельницы вращается вокруг своей оси с той же скоростью, что и вал электродвигателя центробежной вибромельницы. При этом скорость электродвигателя регулировали посредством частотного преобразователя, подключенного посредством проводов к электродвигателю центробежной вибромельницы. Для наиболее точного регулирования скорости оборотов емкости 1 центробежной вибромельницы был применен электродвигатель шагового типа. В ходе эксперимента в емкость центробежной вибромельницы через крышку, смонтированной в верхней ее части, загрузили медный порошок так, что его объем был примерно равен 20% от внутреннего объема емкости центробежной вибромельницы. После загрузки медного порошка крышку емкости закрыли и откачали воздух из нее посредством клапана, смонтированного в крышке центробежной вибромельницы и вакуумного насоса, трубку которого подключили к клапану центробежной вибромельницы. При этом значение вакуума внутри емкости 1 установили 10-3 мм рт. ст. Затем включили электродвигатель и постепенно установили скорость вращения его вала в 3000 об/мин. Таким образом, за счет жесткой сцепки между валом электродвигателя и емкостью центробежной вибромельницы скорость емкости 1 также была достигнута значения в 3000 об/мин. При достижении установленной техническим заданием эксперимента скорости в 3000 об/мин, посредством частотного преобразователя, подключенного к шаговому электродвигателю, скорость вращения вала начали частотно изменять так, чтобы скорость вращения вала изменялась не равномерно, а знакопеременно с частотой 50 Гц (50 оборотов в секунду или 300 об/мин). Таким образом средняя скорость вращения емкости 1 центробежной вибромельницы осталась равна 3000 об/мин, но в моменте ее скорость изменялась с частотой 50 Гц, то есть в первую секунду измеряемого периода скорость вращения емкости центробежной вибромельницы равна 3000 об/мин, во вторую секунду 2950 об/мин, в третью секунду 3000 об/мин, в четвертую 3050 об/мин, в пятую 3000 об/мин и так далее. При заданном частотном изменении скорости вращения емкости, за счет знакопеременного углового ускорения, на корпусе емкости 1 центробежной вибромельницы возникает вибрация. При этом сила взаимодействия частиц медного порошка внутри емкости центробежной вибромельницы в моменте ее работы с заданными установленным экспериментом параметрами определена как 492500 м/сек2. Эксперимент, а именно вращение емкости центробежной вибромельницы со скоростью 3000 об/мин и частотой изменения ее скорости 50 Гц осуществляли в течение 10 минут. После завершения эксперимента, полученный продукт извлекли из емкости и замерили размер его частицы, который составил 3Нм.

При эксперименте со вторым типом центробежной вибромельницы была применена емкость 1 с внутренним диаметром 120 мм. При этом емкость 1 содержит молотки 2, смонтированные вдоль ее оси вращения, смонтированные к внутренним стенкам емкости 1. Емкость 1 разместили так, чтобы ось ее вращения была расположена вертикально. В данной конструкции вал электродвигателя жестко, например болтовым соединением смонтирован к опорному барабану 3. Внутри опорного барабана 3 смонтирована основная емкость 1 центробежной вибромельницы при этом между ними остается одна степень свободы, а именно вращательная степень свободы между их осями. Основная емкость 1 смонтирована к внутренним стенкам опорного барабана 3 посредством пружин 4. В ходе эксперимента в емкость 1 центробежной вибромельницы через крышку, смонтированной в верхней ее части, загрузили медный порошок так, что его объем был примерно равен 25% от внутреннего объема емкости 1 центробежной вибромельницы. После загрузки медного порошка крышку емкости 1 закрыли и откачали воздух из нее посредством клапана, смонтированного в крышке центробежной вибромельницы и вакуумного насоса, трубку которого подключили к клапану центробежной вибромельницы. При этом значение вакуума внутри емкости 1 установили 10-2 мм рт. ст. После запуска электродвигателя во вращение привели опорный барабан 3 и постепенно довели до скорости оборотов в 6000 об/мин, согласно заданному представленным экспериментом техническому заданию. При этом скорость вращения опорного барабана 3 в ходе всего эксперимента постоянна и равна 6000 об/мин. Во время вращения опорного барабана 3, крутящий момент, посредством пружин 4, смонтированных между стенкой емкости 1 и внутренней поверхностью опорного барабана 3 передается от опорного барабана 3 к основной емкости 1 центробежной вибромельницы. При этом во время вращения емкость 1 постоянно тормозится и разгоняется за счет тормозных коромысел 5, жестко смонтированных к внешней стенке емкости 1 и стопоров 6, смонтированных на неподвижной станине. Таким образом два раза за один оборот емкость 1 тормозят за счет зацепления тормозных коромысел 5 за регулируемые стопоры 6, которые неподвижны относительно корпуса рабочего электродвигателя. Пружины 4 напрягаются, а емкость 1 центробежной вибромельницы тормозится, таким образом создают отрицательное ускорение. Тормозные коромысла 5 соскальзывают с регулируемых стопоров 6 и освобождают пружины 4, которые толкают емкость 1 центробежной вибромельницы вперёд, тем самым создают дополнительное, положительное ускорение. Потом пружины 4 возвращаются в исходное положение и цикл повторяют снова. В ходе эксперимента определено, что за счет постоянно торможения и разгона емкости 1 создается знакопеременное вибрационное угловое ускорение, приблизительно равное 60 Гц (3600 об/мин). При этом указанное знакопеременное угловое ускорение можно регулировать за счет изменения положения тормозных коромысел 5 и стопоров 6, что позволит регулировать зацеп. Также регулировать знакопеременное угловое ускорение можно за счет параметров пружин 4. Эксперимент, а именно вращение емкости 1 центробежной вибромельницы со скоростью 6000 об/мин и частотой изменения ее скорости 60 Гц осуществляли в течение 15 минут. После завершения эксперимента, полученный продукт извлекли из емкости 1 и замерили размер его частицы, который составил 2Нм.

Таким образом, размещение сыпучего материала внутри емкости, которой придают номинальное вращение и создают знакопеременное угловое ускорение за счет осуществления циклов изменения номинальной скорости (v) об/мин вращения емкости 1, которые включают: понижение скорости вращения емкости 1 на (v1) об/мин в течение времени (t), последующее двухэтапное повышение скорости вращения емкости 1 на (v1) до номинальной скорости (v) и на (v2) об/мин в течение времени (t), после чего осуществляют понижение скорости вращения емкости 1 на (v2) до номинальной скорости (v) об/мин в течение времени (t), а также повторение заявленного цикла в совокупности средств и примененных технологий существенно повышает производительность при измельчении материала, за счет повышения дисперсности конечного продукта и скорости его приготовления.

Примеры реализации.

Первый пример реализации.

Для измельчения взяли полуфабрикат с размером частиц 500 Нм, затем разместили его в емкости 1 центробежной вибромельницы, после чего закрыли крышку емкости 1 центробежной вибромельницы. Затем в емкости 1 центробежной вибромельницы создали вакуум в 10-2 мм рт. ст., после чего, посредством электродвигателя привели емкость 1 вибромельницы во вращение со скоростью 1000 об/мин, при этом на корпусе емкости вибромельницы создали вибрирующую центробежную силу, образованную знакопеременным угловым ускорением, создаваемой посредством изменения скорости вращения вала электродвигателя, при этом знакопеременное угловое ускорение применяют за счет проведения изменения номинальной скорости (v) циклами, которые включали в себя понижение номинальной скорости (v), равной 1000 об/мин на (v1) равной 300 об/мин, затем повышение скорости вращения емкости 1 на (v1) равной 300 об/мин, затем второе повышение скорости вращения емкости 1 на (v2) равной 300 об/мин и понижение скорости вращения емкости 1 на (v2) равной 300 об/мин и возврат к номинальной скорости вращения емкости (v), после чего данные циклы повторяли.

Таким образом, в представленном примере получилось существенно повысить производительность измельчения полуфабриката нанопорошка и добиться дробления его гранулы с 500 нм до 5 нм, а также изготовить его в течение 20 минут.

Второй пример реализации.

Для измельчения взяли порошок из алюминия с размером частиц 400 нм, затем разместили его в емкости 1 центробежной вибромельницы, после чего закрыли крышку емкости 1 центробежной вибромельницы. Затем посредством электродвигателя привели емкость 1 вибромельницы во вращение со скоростью 2000 об/мин, при этом на корпусе емкости вибромельницы создали вибрирующую центробежную силу, образованную знакопеременным угловым ускорением, создаваемой посредством изменения скорости вращения вала электродвигателя, при этом знакопеременное угловое ускорение применяют за счет проведения изменения номинальной скорости (v) циклами, которые включали в себя понижение номинальной скорости (v), равной 2000 об/мин на (v1) равной 400 об/мин, затем повышение скорости вращения емкости 1 на (v1) равной 400 об/мин, затем второе повышение скорости вращения емкости 1 на (v2) равной 400 об/мин и понижение скорости вращения емкости 1 на (v2) равной 400 об/мин и возврат к номинальной скорости вращения емкости (v), после чего данные циклы повторяли.

Таким образом, в представленном примере получилось существенно повысить производительность измельчения порошка алюминия и добиться размера его гранулы с 400 Нм до 3 Нм, при этом изготовить его в течение 18 минут.

Третий пример реализации.

Для измельчения взяли полуфабрикат нанопорошка с размером частиц 250 нм, затем разместили его в вертикально ориентированной емкости 1 центробежной вибромельнице так, чтобы отношение объема измельчаемого сыпучего материала к внутреннему объему емкости 1 было равно 1:4, после чего закрыли крышку емкости 1 центробежной вибромельницы. После чего привели емкость 1 вибромельницы во вращение со скоростью 5000 об/мин. На корпусе емкости вибромельницы создали вибрирующую центробежную силу, образованную знакопеременным угловым ускорением, создаваемой посредством изменения скорости вращения вала электродвигателя, при этом знакопеременное угловое ускорение применяют за счет проведения изменения номинальной скорости (v) циклами, которые включали в себя понижение номинальной скорости (v), равной 5000 об/мин на (v1) равной 2000 об/мин, затем повышение скорости вращения емкости 1 на (v1) равной 2000 об/мин, затем второе повышение скорости вращения емкости 1 на (v2) равной 2500 об/мин и понижение скорости вращения емкости 1 на (v2) равной 2500 об/мин и возврат к номинальной скорости вращения емкости (v), после чего данные циклы повторяли.

Таким образом, в представленном примере получилось существенно повысить производительность измельчения полуфабриката нанопорошка и снизить размер его гранулы с 250 Нм до 1 Нм, при этом изготовить его в течение 15 минут.

Четвертый пример реализации.

Для измельчения взяли полуфабрикат нанопорошка с размером частиц 100 Нм, затем разместили его в емкости 1 центробежной вибромельнице так, чтобы отношение объема измельчаемого сыпучего материала к внутреннему объему емкости 1 было равно 1:35, после чего закрыли крышку емкости 1 центробежной вибромельницы. После чего привели емкость 1 вибромельницы во вращение со скоростью 8000 об/мин. На корпусе емкости вибромельницы создали вибрирующую центробежную силу, образованную знакопеременным угловым ускорением, создаваемой посредством изменения скорости вращения вала электродвигателя, при этом знакопеременное угловое ускорение применяют за счет проведения изменения номинальной скорости (v) циклами, которые включали в себя понижение номинальной скорости (v), равной 8000 об/мин на (v1) равной 1500 об/мин, затем повышение скорости вращения емкости 1 на (v1) равной 1500 об/мин, затем второе повышение скорости вращения емкости 1 на (v2) равной 2500 об/мин и понижение скорости вращения емкости 1 на (v2) равной 2500 об/мин и возврат к номинальной скорости вращения емкости (v), после чего данные циклы повторяли.

Таким образом, в представленном примере получилось существенно повысить производительность измельчения и осуществить измельчение полуфабриката нанопорошка с 100 нм до 1,5 нм, при этом изготовить его в течение 13 минут.

Пятый пример реализации.

Для измельчения взяли медный порошок с размером частиц 10 нм, затем разместили его в вертикально ориентированной емкости 1 центробежной вибромельницы так, чтобы отношение объема измельчаемого сыпучего материала к внутреннему объему емкости 1 было равно 1:3, при этом к внутренним стенкам емкости 1 смонтированы молотки, после чего закрыли крышку емкости 1 центробежной вибромельницы. Затем в емкости 1 центробежной вибромельницы создали вакуум в 10-4 мм рт. ст, после чего привели емкость 1 вибромельницы во вращение со скоростью 10000 об/мин, при этом на корпусе емкости вибромельницы создали вибрирующую центробежную силу, образованную знакопеременным угловым ускорением, создаваемой посредством изменения скорости вращения вала электродвигателя, при этом знакопеременное угловое ускорение применяют за счет проведения изменения номинальной скорости (v) циклами, которые включали в себя понижение номинальной скорости (v), равной 10000 об/мин на (v1) равной 6000 об/мин, затем повышение скорости вращения емкости 1 на (v1) равной 6000 об/мин, затем второе повышение скорости вращения емкости 1 на (v2) равной 5000 об/мин и понижение скорости вращения емкости 1 на (v2) равной 5000 об/мин и возврат к номинальной скорости вращения емкости (v), после чего данные циклы повторяли.

Таким образом, в представленном примере получилось существенно повысить производительность измельчения медного порошка и в течение 7 минут работы вибромельницы получилось осуществить уменьшение размера его частиц с 10 нм до 0,25 нм.

Шестой пример реализации.

Для измельчения взяли полуфабрикат с размером частиц 500 Нм, затем разместили его в емкости 1 центробежной вибромельницы, после чего закрыли крышку емкости 1 центробежной вибромельницы. Затем в емкости 1 центробежной вибромельницы создали вакуум в 10-3 мм рт. ст., после чего, посредством электродвигателя привели опорный барабан 3 в движение во вращение со скоростью 1000 об/мин, при этом на корпусе емкости вибромельницы создали вибрирующую центробежную силу, образованную знакопеременным угловым ускорением, создаваемой посредством изменения скорости вращения емкости 1, обеспечиваемой конструкцией центробежной вибромельницей, а именно за счет соединения емкости 1 с опорным барабаном 3 посредством пружин 4, что обеспечивает чередование отрицательного и положительного ускорения, что позволило обеспечить знакопеременное угловое ускорение, а именно изменение номинальной скорости (v) циклами, которые включали в себя понижение номинальной скорости (v), равной 1000 об/мин на (v1) равной 300 об/мин, затем повышение скорости вращения емкости 1 на (v1) равной 300 об/мин, затем второе повышение скорости вращения емкости 1 на (v2) равной 300 об/мин и понижение скорости вращения емкости 1 на (v2) равной 300 об/мин и возврат к номинальной скорости вращения емкости (v), после чего данные циклы повторяли.

Таким образом, в представленном примере получилось существенно повысить производительность измельчения полуфабриката нанопорошка и уменьшить размер его частицы с 500 нм до 4,5 нм, при этом изготовить его в течение 22 минут.

Седьмой пример реализации.

Для измельчения взяли диоксид титана с размером частиц 350 нм, затем разместили его в емкости 1 центробежной вибромельницы, после чего закрыли крышку емкости 1 центробежной вибромельницы. Затем в емкости 1 центробежной вибромельницы создали вакуум в 10-4 мм рт. ст., после чего, посредством электродвигателя привели опорный барабан 3 в движение во вращение со скоростью 10000 об/мин, при этом на корпусе емкости вибромельницы создали вибрирующую центробежную силу, образованную знакопеременным угловым ускорением, создаваемой посредством изменения скорости вращения емкости 1, обеспечиваемой конструкцией центробежной вибромельницей, а именно за счет соединения емкости 1 с опорным барабаном 3 посредством пружин 4, что обеспечивает чередование отрицательного и положительного ускорения, что позволило обеспечить знакопеременное угловое ускорение, а именно изменение номинальной скорости (v) циклами, которые включали в себя понижение номинальной скорости (v), равной 10000 об/мин на (v1) равной 500 об/мин, затем повышение скорости вращения емкости 1 на (v1) равной 500 об/мин, затем второе повышение скорости вращения емкости 1 на (v2) равной 300 об/мин и понижение скорости вращения емкости 1 на (v2) равной 300 об/мин и возврат к номинальной скорости вращения емкости (v), после чего данные циклы повторяли.

Таким образом, в представленном примере получилось существенно повысить производительность измельчения диоксида титана и снизить размер его частицы с 350 Нм до 2,5 Нм, при этом изготовить его в течение 12 минут.

Восьмой пример реализации.

Для измельчения взяли кремниевый порошок с размером частиц 150 нм, затем разместили его в емкости 1 центробежной вибромельницы, после чего закрыли крышку емкости 1 центробежной вибромельницы. Затем в емкости 1 центробежной вибромельницы создали вакуум в 10-2 мм рт. ст., после чего, посредством электродвигателя привели опорный барабан 3 в движение во вращение со скоростью 6000 об/мин, при этом на корпусе емкости вибромельницы создали вибрирующую центробежную силу, образованную знакопеременным угловым ускорением, создаваемой посредством изменения скорости вращения емкости 1, обеспечиваемой конструкцией центробежной вибромельницей, а именно за счет соединения емкости 1 с опорным барабаном 3 посредством пружин 4, что обеспечивает чередование отрицательного и положительного ускорения, что позволило обеспечить знакопеременное угловое ускорение, а именно изменение номинальной скорости (v) циклами, которые включали в себя понижение номинальной скорости (v), равной 6000 об/мин на (v1) равной 300 об/мин, затем повышение скорости вращения емкости 1 на (v1) равной 300 об/мин, затем второе повышение скорости вращения емкости 1 на (v2) равной 500 об/мин и понижение скорости вращения емкости 1 на (v2) равной 500 об/мин и возврат к номинальной скорости вращения емкости (v), после чего данные циклы повторяли.

Таким образом, в представленном примере получилось существенно повысить производительность измельчения кремниевого порошка за снижения размера его частицы с 150 нм до 1 нм и скорости его изготовления в течение 10 минут.

Девятый пример реализации.

Для измельчения взяли заготовку в виде порошка с размером частиц 200 Нм, затем разместили его в емкости 1 центробежной вибромельницы, после чего закрыли крышку емкости 1 центробежной вибромельницы. Затем посредством электродвигателя привели опорный барабан 3 в движение во вращение со скоростью 4000 об/мин, при этом на корпусе емкости вибромельницы создали вибрирующую центробежную силу, образованную знакопеременным угловым ускорением, создаваемой посредством изменения скорости вращения емкости 1, обеспечиваемой конструкцией центробежной вибромельницей, а именно за счет соединения емкости 1 с опорным барабаном 3 посредством пружин 4, что обеспечивает чередование отрицательного и положительного ускорения, что позволило обеспечить знакопеременное угловое ускорение, а именно изменение номинальной скорости (v) циклами, которые включали в себя понижение номинальной скорости (v), равной 4000 об/мин на (v1) равной 1000 об/мин, затем повышение скорости вращения емкости 1 на (v1) равной 1000 об/мин, затем второе повышение скорости вращения емкости 1 на (v2) равной 1000 об/мин и понижение скорости вращения емкости 1 на (v2) равной 1000 об/мин и возврат к номинальной скорости вращения емкости (v), после чего данные циклы повторяли.

Таким образом, в представленном примере получилось существенно повысить производительность измельчения порошка и уменьшить размер его частицы с 200 Нм до 4 Нм, при этом изготовить его в течение 13 минут.

Десятый пример реализации.

Для измельчения взяли заготовку в виде порошка с размером частиц 300 Нм, затем разместили его в емкости 1 центробежной вибромельницы, после чего закрыли крышку емкости 1 центробежной вибромельницы. Затем посредством электродвигателя привели опорный барабан 3 в движение во вращение со скоростью 8000 об/мин, при этом на корпусе емкости вибромельницы создали вибрирующую центробежную силу, образованную знакопеременным угловым ускорением, создаваемой посредством изменения скорости вращения емкости 1, обеспечиваемой конструкцией центробежной вибромельницей, а именно за счет соединения емкости 1 с опорным барабаном 3 посредством пружин 4, что обеспечивает чередование отрицательного и положительного ускорения, что позволило обеспечить знакопеременное угловое ускорение, а именно изменение номинальной скорости (v) циклами, которые включали в себя понижение номинальной скорости (v), равной 8000 об/мин на (v1) равной 2000 об/мин, затем повышение скорости вращения емкости 1 на (v1) равной 2000 об/мин, затем второе повышение скорости вращения емкости 1 на (v2) равной 2000 об/мин и понижение скорости вращения емкости 1 на (v2) равной 2000 об/мин и возврат к номинальной скорости вращения емкости (v), после чего данные циклы повторяли.

Таким образом, в представленном примере получилось существенно повысить производительность измельчения порошка и уменьшить размер его частицы с 300 нм до 3 нм, при этом изготовить его в течение 15 минут.

Таким образом заявленным изобретением, за счет примененных в нем параметров и технологий удалось существенно повысить производительность при измельчении материала и осуществить наиболее эффективное и быстрое измельчение полуфабриката нанопорошка до размеров гранул, не превышающих 5 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛКОВАЯ МЕЛЬНИЦА | 2013 |

|

RU2546212C1 |

| ПРОЗРАЧНЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2473514C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296417C2 |

| СПОСОБ НАСТРОЙКИ ПОДВЕСА ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ГИДРОДИНАМИЧЕСКОГО ГИРОСКОПА, СПОСОБ НАСТРОЙКИ ЦЕНТРИРУЮЩЕЙ ЧАСТИ ПОДВЕСА ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ГИДРОДИНАМИЧЕСКОГО ГИРОСКОПА, СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАВУЧЕСТИ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ГИДРОДИНАМИЧЕСКОГО ГИРОСКОПА, СПОСОБ КОРРЕКТИРОВКИ КОЛИЧЕСТВА ЖИДКОСТИ В ПОДВЕСЕ ПОПЛАВКА ГИДРОДИНАМИЧЕСКОГО ГИРОСКОПА И УСТРОЙСТВО НАСТРОЙКИ ЦЕНТРИРУЮЩЕЙ ЧАСТИ ПОДВЕСА (ВАРИАНТЫ) | 2004 |

|

RU2269096C2 |

| Способ измельчения бемита | 2016 |

|

RU2626624C2 |

| Связка для изготовления алмазного инструмента | 2022 |

|

RU2827866C2 |

| АЭРОДИНАМИЧЕСКАЯ СУШИЛКА КОМБИНИРОВАННОГО ТИПА (АСКТ) | 2014 |

|

RU2577670C2 |

| СПОСОБ ОБМОЛОТА КОЛОСЬЕВ И СЕПАРАЦИИ ЗЕРНА И МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2352098C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1992 |

|

RU2015730C1 |

| СПОСОБЫ И УСТРОЙСТВА ПОТОЧНОЙ ДЕЗИНТЕГРАЦИИ, ОСУШЕНИЯ И СЕПАРАЦИИ СЫПУЧИХ МАТЕРИАЛОВ | 2017 |

|

RU2737484C2 |

Изобретение относится к способам измельчения вибрационными мельницами. Способ измельчения материала заключается в том, что посредством привода задают номинальную скорость (v), об/мин, вращения емкости с измельчаемым материалом, после чего создают знакопеременное угловое ускорение, для чего проводят циклы изменения номинальной скорости (v), об/мин, вращения емкости. Цикл включает понижение скорости вращения емкости на (v1), об/мин, в течение времени (t), последующее двухэтапное повышение скорости вращения емкости на (v1) до номинальной скорости (v) и на (v2) об/мин в течение времени (t), после чего осуществляют понижение скорости вращения емкости на (v2) до номинальной скорости (v), об/мин, в течение времени (t). Затем цикл повторяют. При этом применяют привод с возможностью обеспечения скорости вращения емкости (v) в диапазоне от 1000 об/мин до 10000 об/мин, а изменение скорости вращения емкости (v1) и (v2) осуществляют в диапазоне от 300 об/мин до 6000 об/мин. Способ обеспечивает наиболее эффективное измельчение полуфабриката нанопорошка до размеров гранул, не превышающих 5 нм. 8 з.п. ф-лы. 5 ил.

1. Способ измельчения материала, характеризующийся тем, что посредством привода задают номинальную скорость (v), об/мин, вращения емкости с измельчаемым материалом, после чего создают знакопеременное угловое ускорение, для чего проводят циклы изменения номинальной скорости (v), об/мин, вращения емкости, которые включают: понижение скорости вращения емкости на (v1), об/мин, в течение времени (t), последующее двухэтапное повышение скорости вращения емкости на (v1) до номинальной скорости (v) и на (v2), об/мин, в течение времени (t), после чего осуществляют понижение скорости вращения емкости на (v2) до номинальной скорости (v), об/мин, в течение времени (t), после чего цикл повторяют, при этом применяют привод с возможностью обеспечения скорости вращения емкости (v) в диапазоне от 1000 об/мин до 10000 об/мин, а изменение скорости вращения емкости (v1) и (v2) осуществляют в диапазоне от 300 об/мин до 6000 об/мин.

2. Способ измельчения материала по п. 1, отличающийся тем, что v1 равно v2.

3. Способ измельчения материала по п. 1, отличающийся тем, что v1 не равно v2.

4. Способ измельчения материала по п. 1, отличающийся тем, что применяют привод в виде электродвигателя.

5. Способ измельчения материала по п. 1, отличающийся тем, что перед началом вращения емкости внутри нее создают вакуум от 10-2 мм рт. ст. до 10-4 мм рт. ст.

6. Способ измельчения материала по п. 4, отличающийся тем, что применяют емкость, жестко смонтированную к валу электродвигателя.

7. Способ измельчения материала по п. 4, отличающийся тем, что цикл изменения номинальной скорости (v), об/мин, вращения емкости осуществляют за счет изменения скорости вращения вала электродвигателя.

8. Способ измельчения материала по п. 1, отличающийся тем, что применяют емкость с дополнительной опорой, где опора жестко смонтирована к валу электродвигателя, а емкость смонтирована к опоре посредством пружин.

9. Способ измельчения материала по п. 1 или 9, отличающийся тем, что цикл изменения номинальной скорости (v), об/мин, вращения емкости осуществляют за счет чередования отрицательного и положительного ускорения.

| Способ получения порошка карбида высокоэнтропийного сплава со сферической формой частиц | 2020 |

|

RU2762897C1 |

| Установка для измельчения сыпучих материалов | 1981 |

|

SU1028366A1 |

| Способ и устройство для измельчения сыпучих материалов | 2015 |

|

RU2614794C2 |

| Футеровка трубной мельницы | 1990 |

|

SU1738342A1 |

| БАНКА, ПРИГОДНАЯ ДЛЯ ПРИМЕНЕНИЯ СО СЪЕМНОЙ КРЫШКОЙ (ВАРИАНТЫ), КОРПУС БАНКИ (ВАРИАНТЫ) И СПОСОБ ОБРАБОТКИ КОРПУСА БАНКИ | 2016 |

|

RU2713976C2 |

| KR 1020100120112 A, 12.11.2010. | |||

Авторы

Даты

2025-05-12—Публикация

2024-11-19—Подача