Изобретение относится к пьезотехнике и может быть использовано для изготовления кристаллических элементов (КЭ) высокочастотных резонаторов, включая и прецизионные.

Известны способы формообразования КЭ пьезорезонансных датчиков, включающие химико-динамическое травление заготовок в жидком травителе при температуре 353±1К путем кругового перемещения заготовок в кассете с частотой 0,3÷3,0 об/с, а также одновременного вращения звеньев кассеты в потоке травителя [1].

Обеспечивается постоянная скорость обработки большой партии заготовок, однако не удается полностью исключить застойные зоны травления в местах соприкосновения заготовки с кассетой, а значит, получить оптимальное качество поверхности. Ближайшим аналогом является способ изготовления кварцевых пьезоэлементов, включающий химическое травления заготовок при температуре раствора (290÷368)±0,5К и перемещение их в растворе реверсивным круговым движением с частотой 0,17÷0,75 об/с на углы 180÷270°, а также возвратно-поступательное движение заготовок в вертикальной плоскости [2]. Способ успешно используется в производстве ВЧ-резонаторов для изготовления КЭ в форме обратной мезаструктуры. В данном случае застойные зоны травления приходятся на нерабочие участки КЭ. Очевидно, что способ не полностью реализует возможности химической полировки КЭ для прецизионных кварцевых резонаторов. Здесь требуется высокое качество обработки по всей поверхности плоских, а часто и линзовых КЭ. Кроме того, заготовки в процессе травления имеют разные скорости линейного перемещения относительно травителя, что приводит к разбросу по толщине КЭ в конце процесса травления.

Известно устройство для изготовления КЭ пьезорезонансных датчиков методом химико-динамического травления [1]. Устройство содержит емкость с жидким травителем, помещенную в термостат, подъемно-вращательный механизм и кассету этажерного типа, каждое звено которой вращается вместе с заготовками вокруг собственной оси на валу с турбинками. В процессе травления такая конструкция устройства обеспечивает подвод травителя со всех сторон заготовки по ее периметру. Однако не удается исключить застойные зоны в местах соприкосновения заготовки с элементами кассеты.

В технологии жидкостного полирующего травления используются устройства (кассеты) для помещения КЭ в травильный раствор [3, 4]. Кассета представляет собой жесткую ячеистую структуру, изготовленную из проволочных стяжек, скоб и перемычек с помощью точечной сварки. Размеры ячеек выбирают с расчетом, чтобы обрабатываемые заготовки находились в свободном или фиксированном состоянии, соприкасаясь с элементами кассеты только нерабочими участками поверхности. Также очевидно наличие застойных зон травления на КЭ, что не позволяет оптимизировать поверхность плоских или линзообразных КЭ для резонаторов термостатов.

Ближайшим аналогом по конструктивным признакам является устройство [2], содержащее сосуд с травильным раствором, помещенный в термостат, подъемно-вращательный механизм, включающий электродвигатель, на оси которого закреплен, по крайней мере, один кулачок, механически связанный с подвижным роликом, и кассету с ячейками для укладки заготовок. Устройство имеет указанные недостатки способа [2], что ограничивает его использование.

Задачей предлагаемого технического решения является расширение области использования технологии химической полировки КЭ до серийного изготовления ВЧ-резонаторов прецизионного класса с одновременным упрощением технологии.

Поставленная задача решается тем, что в способе изготовления КЭ, включающем химико-динамическое травление плоской или линзообразной заготовки в жидком травителе при круговом перемещении заготовки с частотой 0,3÷0,53 с-1 и одновременным возвратно-поступательным перемещением, угол атаки потока травителя относительно поверхности заготовки выбирают в пределах 2÷17° и обеспечивают плавание заготовки преимущественно в горизонтальной плоскости во время поворота на 270÷300° при каждом обороте кругового вращения и одновременное вращение заготовки относительно оси симметрии, нормальной ее плоскости.

Кроме того, поставленная задача решается тем, что в устройстве для изготовления КЭ, содержащем сосуд с жидким травителем, помещенный в термостат, подъемно-вращательный механизм, включающий электродвигатель, на оси которого закреплен кулачок, механически связанный с подвижным роликом, и кассету этажерного типа с ячейками для укладки заготовок, круговой выступ кулачка имеет пологий склон на угловой длине 270÷300° так, что обеспечивается угол атаки 2÷17° потока травителя относительно поверхности заготовки, и крутой склон, а ячейки кассеты имеют высоту 1,5÷3,0 мм.

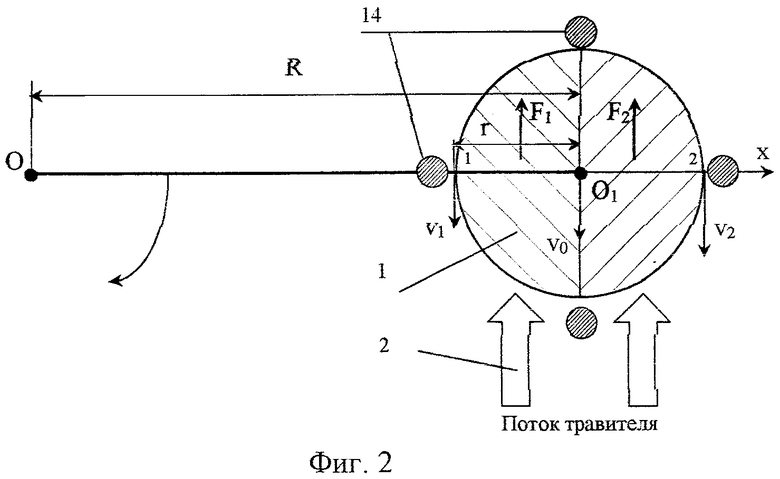

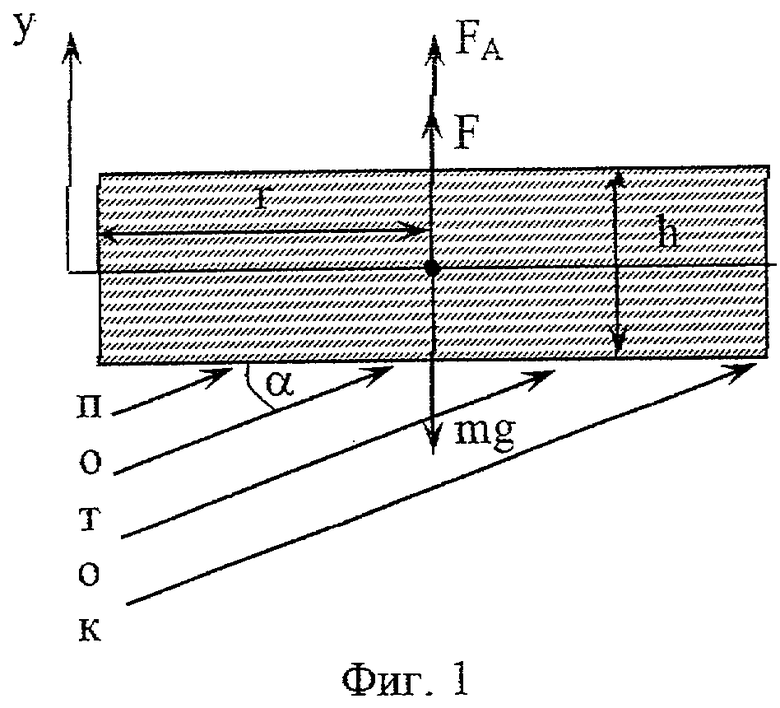

На фиг.1 и 2 изображены схемы перемещений заготовки в процессе травления.

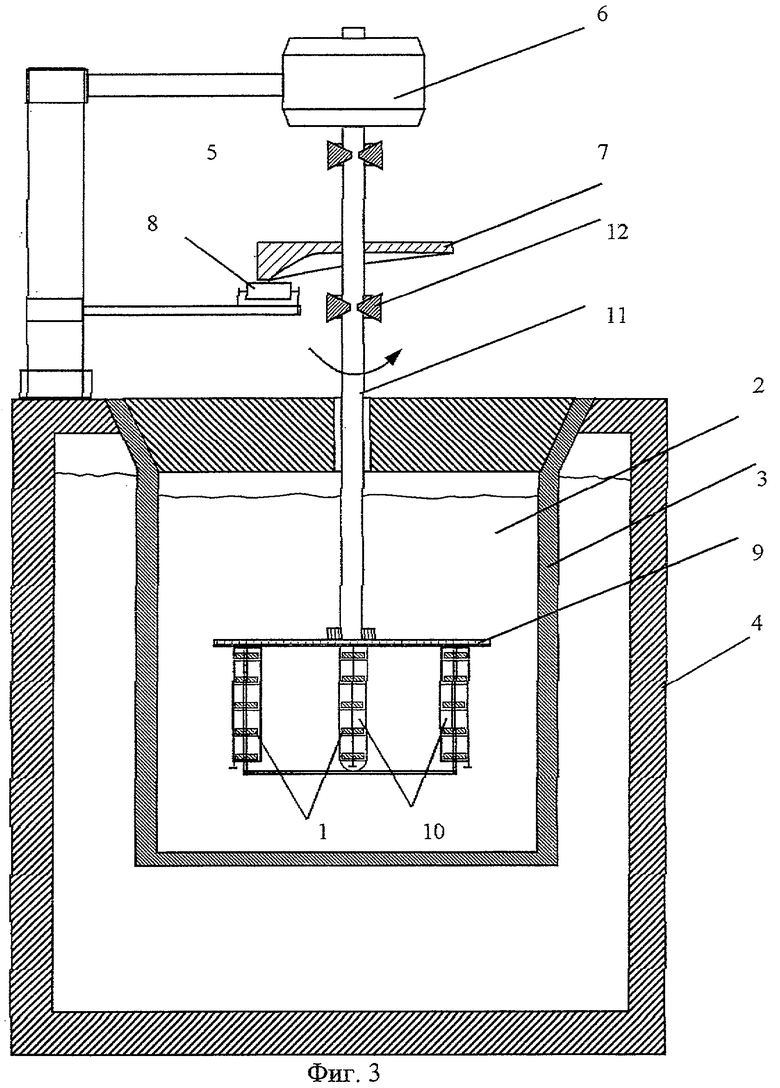

На фиг.3 изображена схема устройства травления.

На фиг.4 - эскиз четырехзвенной кассеты для укладки заготовок в двух проекциях.

На фиг.5 показаны развертки траектории перемещения заготовок при круговом и возвратно-поступательном движении кассеты.

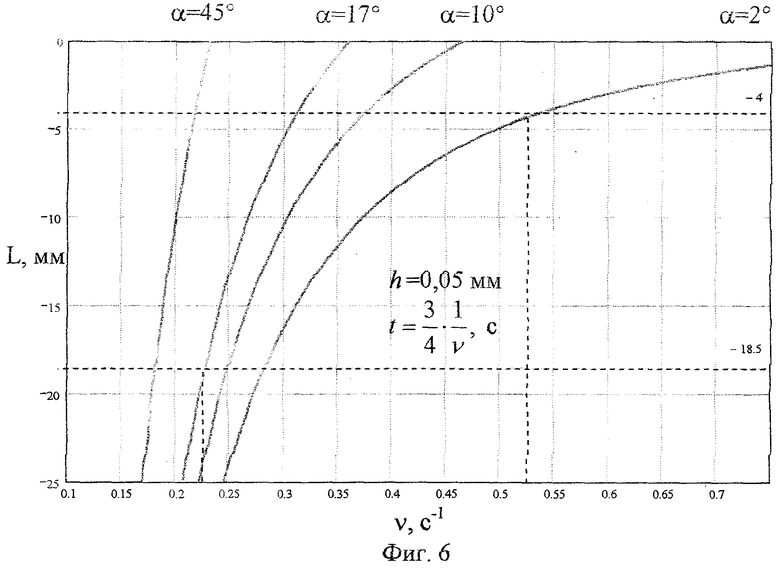

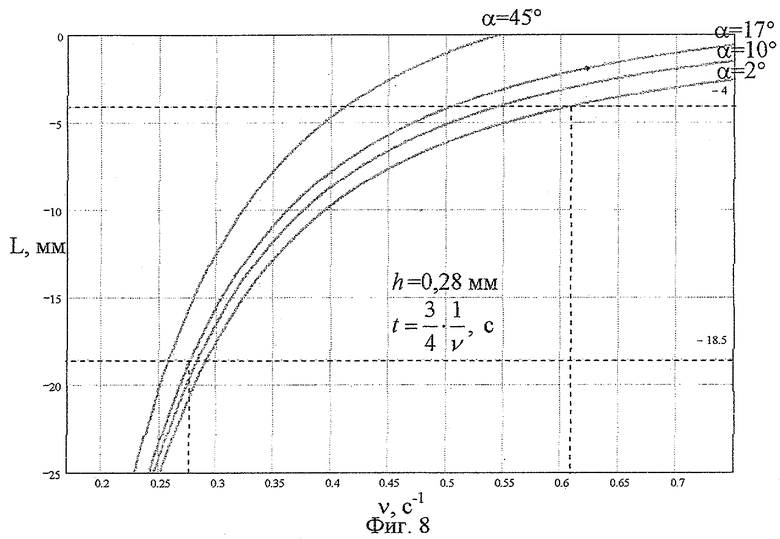

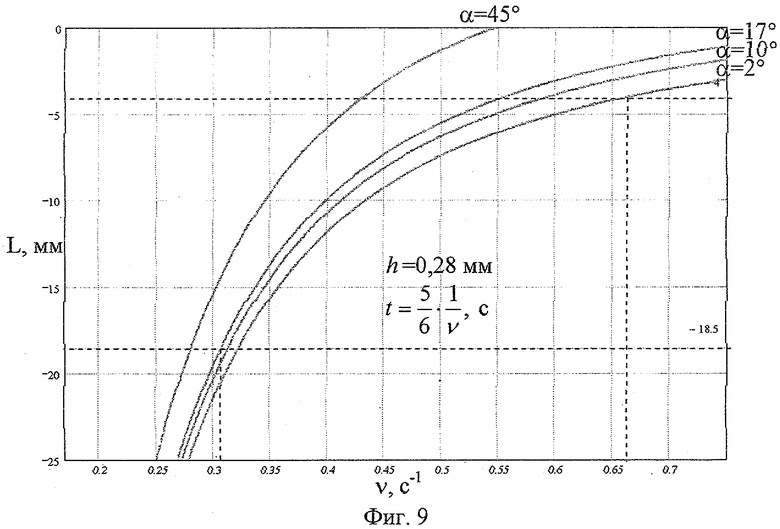

На фиг.6-9 приведены графические зависимости перемещения L заготовки в потоке травителя от частоты вращения кассеты ν для различных углов атаки α.

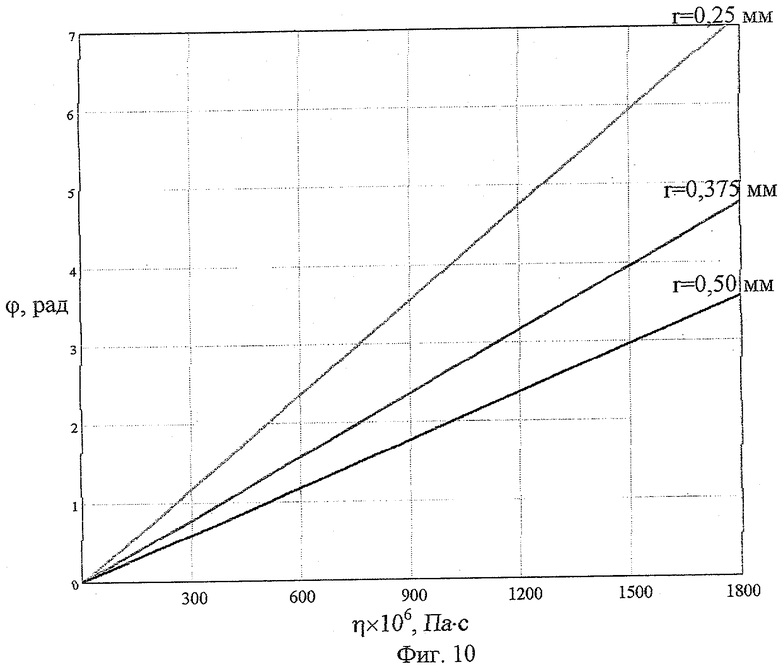

На фиг.10 даны расчетные зависимости угла поворота круглых заготовок от вязкости травителя.

Способ изготовления кристаллических элементов реализуется в такой последовательности, см. фиг.1 и 2. Плоскую заготовку 1 после механической обработки и промывки помещают в жидкий травитель 2 (кислотные, щелочные растворы). Обеспечивают одновременное возвратно-поступательное и круговое перемещение заготовки 1 с частотой 0,3÷0,53 с-1 и угол атаки потока травителя 2 относительно поверхности заготовки 1 в пределах 2÷17° на угловой длине 270÷300° в каждом цикле кругового перемещения. Таким образом задают режим свободного плавания заготовки 1 преимущественно в горизонтальной плоскости во время поворота на 270÷300° в каждом цикле и одновременное вращение заготовки относительно оси симметрии, нормальной ее плоскости, и осуществляют травление в таком режиме при температуре, например, 353 К до получения заданной толщины КЭ.

Заявленный способ реализуется с помощью устройства, которое предлагается в качестве самостоятельного изобретения, фиг.3 и 4.

Устройство для изготовления КЭ (фиг.3) содержит сосуд 3 с жидким травителем 2, помещенный в термостат 4, подъемно-вращательный механизм 5, включающий двигатель 6, на оси которого размещен кулачок 7, механически связанный с подвижным роликом 8, и кассету 9 (фиг.4) этажерного типа с ячейками 10 для укладки заготовок 1. Многозвенная кассета 9 через шток 11 и стандартный замок 12 соединена с осью двигателя 6. Детали кассеты 9 и шток 11 изготовлены из материалов, устойчивых к агрессивным травителям, например из никеля и фторопласта.

Устройство используется в такой последовательности. Вначале производят термостатирование сосуда 3 с жидким травителем 2 в термостате 4 и одновременно загружают заготовки 1 в кассету 9. Для загрузки кассеты 9 убирают затвор 13, размещают необходимое количество заготовок 1 в ячейки 10 между стяжками 14 и перемычками 15 (по одной в каждой ячейке 10) и устанавливают затвор 13 в гнездо 16 на основании 17. Далее кассету 9 соединяют со штоком 11, помещают в сосуд с жидким травителем, фиксируют шток 11 в замке 12, включают двигатель 6 и производят травления заготовок 1 в динамическом режиме в течение заданного времени. После окончания травления кассету 9 вынимают из сосуда с травителем, освобождая замок 12, промывают и сушат известными методами, убирают затвор 13 и выгружают готовые КЭ.

Предлагаемые технические решения и границы их использования были установлены модельными расчетами и опытной проверкой в производственных условиях.

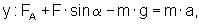

Расчеты выполнены для заготовок в виде круглых пластин кристаллического кварца. Согласно [5] в динамическом режиме вращательного и возвратно-поступательного движения на пластину действуют вдоль оси у сила притяжения mg, сила Архимеда FA и сила динамического давления F потока травителя, см. фиг.1:

где а - ускорение пластины под действием указанных сил;

α - угол атаки потока травителя на этапе перемещения, показанном на фиг.1;

m - масса пластины.

За время t пластина переместится на расстояние L

т.к. начальная скорость движения пластины вдоль оси у, ν0=0.

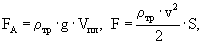

Распишем силы

где ρтр - плотность жидкого травителя;

Vпл=S·h - объем пластины;

v - скорость перемещения потока травителя относительно пластины;

h - толщина пластины;

S - площадь пластины (S=π·r2);

r - радиус пластины.

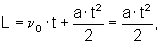

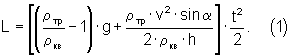

Учитывая, что плотность кварца  окончательно получим формулу для расчета перемещения пластины вдоль оси у на указанном этапе

окончательно получим формулу для расчета перемещения пластины вдоль оси у на указанном этапе

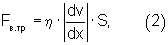

Кроме того, пластина, вращаясь вместе с кассетой относительно центра О по окружности, испытывает силу внутреннего трения Fв.тр [5] со стороны жидкого травителя, фиг2.

Из уравнения Ньютона величина силы внутреннего трения

где η - вязкость жидкого травителя;

- изменение линейной скорости пластины вдоль оси х;

- изменение линейной скорости пластины вдоль оси х;

S - площадь пластины.

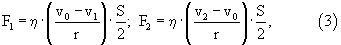

Ближняя и дальняя половины пластины относительно центра вращения испытывают силы внутреннего трения F1 и F2:

где v0, v1, v2 - линейные скорости пластины в указанных точках.

С достаточной точностью можно допустить, что эти силы приложены в центре симметрии каждой половины, тогда вращательные моменты для этих половин

Согласно расчетной модели (фиг.2) под действием сил внутреннего трения указанные половины пластины должны вращаться с разными угловыми ускорениями; пластина должна как бы катиться по воображаемой плоскости (вверх от точки 1 на фиг.2). Однако, реально находясь в ячейках между стяжками кассеты, пластина будет вращаться вокруг своей оси, преодолевая трение - скольжения в местах соприкосновения со стяжками. Это подтверждают и практические опыты.

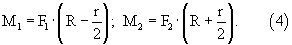

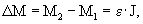

Результирующий вращательный момент, придающий пластине ускорение вращения, равен

где  - момент инерции пластины;

- момент инерции пластины;

m - масса пластины;

r - радиус пластины.

Находим угловое ускорение

После подстановок в 5 выражений 3 и 4, учитывая связь линейной и угловой скорости v=2πRν, получим окончательную формулу для ускорения вращения пластины вокруг центральной оси, нормальной ее плоскости:

где ν - угловая скорость вращения пластины вместе с кассетой вокруг центра О, см фиг.2.

По существу полезный эффект обусловлен свободным плаванием и вращением заготовки в потоке травителя в течение определенного времени. В таком режиме рабочие поверхности заготовки не соприкасаются с элементами конструкции, кроме того, вращение заготовки приводит к постоянной смене точек касания рабочих и нерабочих участков и конструкции в режиме скольжения. Так практически исключается появление застойных зон травления в местах экранирования потока травителя элементами конструкции.

Известно, что химическое полирующее травлении применяют для изготовления КЭ высокочастотных резонаторов от 10 МГц до 100 МГц и выше. Как правило, до частоты 30 МГц используют плоские или линзовые КЭ, а для более высоких частот - в форме обратной мезаструктуры. При этом заготовки для таких КЭ имеют толщину ≥50 мкм после механической шлифовки или полировки. Заготовки для плоских КЭ на 10 МГц по первой гармонике, например, для кварца AT-среза имеют толщину 0,18 мм, для БТ-среза - 0,28 мм. Здесь учтен допуск по толщине заготовок, который убирается на этапе полирующего травления. Такой анализ позволяет установить границы использования предлагаемого технического решения, связанные с толщиной заготовок: 0,05÷0,28 мм. Для решения практических задач пьезотехники на выбранных частотах используют обычно круглые КЭ с диаметрами 5÷10 мм.

Теперь проанализируем условия свободного плавания заготовок с указанными размерами в потоке травителя по формуле (1).

Во-первых, установим дополнительные условия. Например, заготовка диаметром 5 мм не выпадает из ячейки 10 кассеты (см. фиг.4) и не стопорится между перемычками 15 и стяжками 14, если высота ячейки кассеты l≤3,0 мм. Это показал 15-летний опыт использования установки [2] в производстве кварцевых резонаторов. С другой стороны, целесообразно, чтобы заготовки с любым из выбранных диаметров могли свободно перемещаться между перемычками ячеек кассеты на этапе свободного плавания хотя бы на 0,5l. Так выбираем высоту ячейки кассеты 1,5÷3,0 мм.

Во-вторых, практический опыт эксплуатации [2] позволил оптимизировать величину возвратно-поступательного перемещения кассеты с заготовками в сосуде с травителем. Здесь можно выделить два критических момента:

- расход травителя и размеры сосуда, в котором осуществляют травление;

- надежность срабатывания и срок службы механической пары кулачок 7 и подвижный ролик 8 на фиг.3.

Установлено, что согласование этих условий имеет место для высоты кругового выступа кулачка 7 в пределах 7÷20 мм.

Для предложенного технического решения надежность работы указанной механической пары обеспечивается только при условии, что крутой склон кругового выступа на кулачке 7 (см. фиг.3 и 5) имеет угловую длину 60° и более. При угловой длине крутого склона кулачка 7 меньше 60° происходит выработка поверхностей кулачка 7 и ролика 8 и сбои в работе устройства. Верхнюю границу угловой длины крутого склона кулачка 7 с учетом плавного перехода от крутого склона к пологому и точности изготовления такого эксцентрического кулачка целесообразно выбрать равной 90°. Таким образом, при вращении кассеты с заготовками на угловой длине в пределах 270÷300° обеспечивается такой угол атаки травителя α (фиг.1), при котором поток травителя переводит заготовки в режим свободного плавания.

Покажем достоверность такого утверждения и определим граничные значения α в технологических режимах изготовления КЭ ВЧ-резонаторов. На фиг.6-9 приведены графики зависимости перемещения L кварцевой пластины (заготовки) в потоке травителя от частоты вращения кассеты v для различных α, рассчитанные по формуле (1). В расчетах использованы стандартные значения ρкв=2,65 г/см3 и g=9,8 м/с, а также величина ρтр=1,12 г/см3, полученная на опыте взвешиванием дозированного объема травителя Vтр при температуре 353К, ρкв=mтр/Vтр, где mтр - масса травителя. В качестве жидкого травителя в опытах использован раствор плавиковой кислоты и бутанола - 1 [6]. Фиг.6 и 7 соответствуют толщине пластины 0,05 мм, но графики получены для двух крайних значений угловой длины режима свободного плавания заготовки: 270°, когда  и 300°, когда

и 300°, когда  см. формулу (1). Фиг.8 и 9 аналогичны, но соответствуют толщине пластины кварца 0,28 мм.

см. формулу (1). Фиг.8 и 9 аналогичны, но соответствуют толщине пластины кварца 0,28 мм.

Анализ графиков на фиг.6-9 показывает, что теоретическая модель заявленных технических решений работоспособна в пределах ν=0,17÷0,75 c-1 и α=2÷45°. Однако выше были установлены границы перемещения кассеты с пластинами по вертикали 7÷20 мм и границы ячеек кассеты 1,5÷3,0 мм. Очевидно, что при перемещении кассеты на 20 мм максимальное перемещение пластины составит L=(20-1,5)=18,5 мм. При перемещении кассеты на 7 мм минимальное перемещение пластины составит L=(7-3)=4 мм. Эти границы указаны на фиг.6-9.

На фиг.5 показаны траектории перемещения пластины при круговом и возвратно-поступательном движении кассеты. Здесь R - радиус, на котором помещена пластина от центра вращения О (см. фиг.2). Аналогичный вид имеет развертка кулачка 7 с круговым выступом, но при других значениях R и α (фиг.3). На фиг.5 "пологий склон" соответствует этапу свободного плавания пластины в травителе при каждом обороте кассеты. На этапе "крутой склон" кассета быстро перемещается вверх и пластина в какой-то момент ложится на перемычки кассеты, а потом снова всплывает на этапе "пологий склон". Для практически целесообразных значений R в пределах 15÷40 мм по данным на фиг.5 установлены граничные значения угла α=2÷17°.

Таким образом, из графиков на фиг.6-9 можно установить граничные значения частоты вращения кассеты с заготовками: 0,23÷0,53 с-1; 0,24÷0,58 с-1; 0,28÷0,61 с-1 и 0,30÷0,67 с-1 соответственно. Общей для всех графиков является область значений ν=0,3÷0,53 с-1, которая и выбрана в ограничительной части формулы изобретения.

Предлагаемые технические решения опробованы в технологическом маршруте изготовления КЭ для опытных партий прецизионных резонаторов AT-среза на частоту 10 МГц. В опытах использованы плоские кварцевые заготовки диаметром 7,5 мм и толщиной 0,12 мм после шлифовки на корунде М5 или механической полировки.

Применяли базовую установку [2] без включения реверса, но с модернизированным кулачком 7 (см. фиг.2): кулачок высотой 12 мм, пологий склон на угловой длине 270° при среднем диаметре рабочей плоскости кулачка 30 мм. Химическое травление заготовок проводили при стабилизированной температуре 353±0,5К в режиме вращательного и возвратно-поступательного перемещения с частотой 0,4 с-1 в растворах [6]. Следует отметить, что указанный режим обеспечивает высокое качество полирующего травления, т.к. и при вращении кассеты с заготовками в одну сторону заготовки имеют дополнительные степени свободы - вращаются вокруг осей симметрии, нормальных плоскостям.

Впервые этот эффект обнаружили на опыте, и, кроме ранее указанных, он имеет положительные стороны: вращение заготовок вокруг собственной оси в условиях плавания сравнимо с цикличным перемещением их по линии диаметра, также выравниваются линейные скорости разноудаленных участков заготовок от центра вращения кассеты О, см., например, точки 1 и 2 на фиг.2. Все это приводит к уменьшению разбега частот. В партиях из 20 кварцевых пластин за 40 мин травления разброс по частоте составил 6,5 кГц при стравливании 20 мкм предложенным способом и 10 кГц - в техпроцессе прототипа [2]. Получены КЭ для резонаторов на 10 МГц с шероховатостью ≤0,03 мкм в обоих случаях. Однако уровень активности КЭ в первом случае на 15% выше, чем во втором, при одинаковых условиях измерений. Можно отметить, что на частоте 65 МГц разброс частот вместо 10 кГц уже превышает 200 кГц и требует дополнительной сортировки заготовок. В подобных опытах визуально наблюдаются застойные участки в местах касания шлифованных заготовок с элементами кассеты для условий прототипа в первые 10 мин травления. Застойные области не обнаружены при травлении предложенным методом.

Также в опытах измерены углы поворота ϕ заготовок вокруг собственной оси симметрии. Сравнительный анализ проведен для дистиллированной воды при температуре 353К. На фиг.10 даны зависимости угла поворота ϕ круглых заготовок, полученные по формуле (6) при различных значениях вязкости. При этом угловая длина поворота  . Согласно [7] вязкость воды при 80°С равна η=355·10-6 Па·с. Таким образом, заготовка диаметром 7,5 мм за один оборот кассеты повернется вокруг своей оси на 53°, см. фиг.10. Опыт дает значения угла поворота 32±5°. Разницу можно объяснить наличием трения скольжения в местах касания заготовки со стяжками кассеты, а также наличием внутреннего трения в жидкости.

. Согласно [7] вязкость воды при 80°С равна η=355·10-6 Па·с. Таким образом, заготовка диаметром 7,5 мм за один оборот кассеты повернется вокруг своей оси на 53°, см. фиг.10. Опыт дает значения угла поворота 32±5°. Разницу можно объяснить наличием трения скольжения в местах касания заготовки со стяжками кассеты, а также наличием внутреннего трения в жидкости.

В травильном растворе [6] измеренные значения угла поворота для аналогичных условий ϕ=40±7°. Однако в опытах за 5 оборотов кассеты угол поворота заготовок ϕ превышает 360°. Можно предположить, что вязкость воды и кислотного раствора близка при 80°С. К сожалению, точных значений вязкости для сложных кислотных растворов получить не удалось.

Таким образом, предложенные технические решения обеспечивают свободное плавание и одновременное вращение заготовки относительно оси симметрии, нормальной ее плоскости. Это приводит к упрощению технологии и устройства для ее осуществления. Значительно сокращается операция сортировки заготовок на этапах травления, а также операции измерения при отбраковке готовых КЭ и изделий, т.к. уменьшается разброс их динамических параметров. Последнее и обеспечивает применение изобретений в производстве резонаторов прецизионного класса.

В устройстве для изготовления КЭ исключен механизм реверсивного кругового движения. Двигатель здесь с односторонним вращением и не требует дополнительной кулачковой пары для управления им. Кассета этажерного типа, кроме того, что имеет большую загрузочную емкость при сравнимых диаметрах, менее трудоемка в изготовлении. При изготовлении кассеты уменьшается количество сложных сгибов и новых мест точечной сварки. Увеличивается срок службы за счет ослабления коррозии в местах напряженных соединений и уменьшается число таких мест.

Источники информации

1. Разработка технологии формообразования кристаллических элементов пьезорезонансных датчиков. Отчет НИР "Макролон" Т-44191, ЦНИИ "Электроника", 1986 г.

2. Патент 1679940, Россия, МКИ Н 03 Н 3/02.

3. Кассета ЦЛ 7803-4041, разработка НИИ Приборостроения, 28.04.90 г., г.Омск.

4. Патент 2169985, Россия, 7 Н 03 Н 3/02.

5. Трофимова Т.И. Курс физики: Учебник для студентов вузов. - М.: Высш. шк. 1985, с.45-47, 76.

6. Кибирев С.Н., Ресненко О.А., Ярош А.М. Унифицированные технологии химического травления в производстве кварцевых резонаторов // Техника радиосвязи. - 1998. Вып.4. - с.148.

7. Енохович А.С. Справочник по физике. М., "Просвещение", 1978, с.98.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонких кристаллических пластин и тонких кристаллических элементов | 2019 |

|

RU2712426C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ С ЛИНЗООБРАЗНЫМИ ПРОФИЛЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2169985C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ АТ-СРЕЗА | 1995 |

|

RU2117382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ РЕЗОНАТОРОВ БТ-СРЕЗА | 1999 |

|

RU2169986C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ Z-СРЕЗА | 2012 |

|

RU2475950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ | 1989 |

|

RU1739826C |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ ПЬЕЗОЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

SU1679940A1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ РЕЗОНАТОР | 1992 |

|

RU2047267C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ РЕЗОНАТОР | 1994 |

|

RU2107987C1 |

| ВЫСОКОЧАСТОТНЫЙ ФИЛЬТРОВЫЙ КВАРЦЕВЫЙ РЕЗОНАТОР АТ-СРЕЗА | 2008 |

|

RU2377718C1 |

Изобретение относится к области электротехники, в частности к пьезотехнике, и может быть использовано для изготовления кристаллических элементов (КЭ) высокочастотных резонаторов, включая и прецизионные. Способ изготовления кристаллических элементов включает химико-динамическое травление плоской заготовки в жидком травителе с круговым вращением заготовки с частотой 0,3÷0,53 с-1 и одновременным возвратно-поступательным перемещением, угол атаки потока травителя относительно поверхности заготовки выбирают в пределах 2÷17° и обеспечивают плавание заготовки преимущественно в горизонтальной плоскости во время поворота на 270÷300° при обороте кругового вращения и одновременное вращение заготовки относительно оси симметрии, нормальной ее плоскости. Устройство для изготовления кристаллических элементов содержит сосуд с жидким травителем, помещенный в термостат, подъемно-вращательный механизм, содержащий электродвигатель, на оси которого закреплен кулачок, механически связанный с подвижным роликом, и кассету этажерного типа с ячейками для укладки заготовок, круговой выступ кулачка имеет пологий склон на угловой длине 270÷300° так, что обеспечивается угол атаки 2÷17° потока травителя относительно поверхности заготовок, и крутой склон, а ячейкам кассеты задают высоту 1,5÷3,0 мм. Техническим результатом изобретения является обеспечение высокого качества полирующего травления с одновременным упрощением технологии изготовления. 2 н.п. ф-лы, 10 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ ПЬЕЗОЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

SU1679940A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ С ЛИНЗООБРАЗНЫМИ ПРОФИЛЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2169985C2 |

| RU 223354 C1, 27.07.2004 | |||

| Устройство для травления кварцевых пластин | 1978 |

|

SU741414A1 |

| US 2005088257 A, 28.04.2005 | |||

| US 2005062363 A, 24.03.2005 | |||

| WO 03085739 A, 16.10.2003. | |||

Авторы

Даты

2007-03-27—Публикация

2005-05-30—Подача