Изобретение относится к технологическим процессам, в частности к мебельному производству.

Известен способ изготовления деревянных клееных конструкций (Хрулев В.М. «Производство конструкций из дерева и пластмасс», М., «Высш. шк.», 1989, с. 97; Ковальчук Л.М., Технология склеивания, М., "Лесная промышленность", 1973, с. 13), включающий нанесение клея на поверхности заготовок, прессование пакета.

Недостаток известного способа заключается в том, что он не обеспечивает приложение и поддержание равномерного давления по всей площади склеивания, поскольку усилие при запрессовке конструкции передается в отдельных точках его приложения, а также необходимость в дополнительном цикле работ по выпиливанию отверстий под фурнитуру.

Известен способ изготовления мебельных деталей, включающий нарезание заготовок из шпона дерева, укладку заготовок и склеивание их по толщине под давлением (патент РФ N 2122942 С1, кл. B27D 1/08, 10.12.1998).

Однако известный способ достаточно трудоемкий, в особенности при изготовлении деталей со сложной геометрией кромок, недостатком способа является также высокая себестоимость при изготовлении деталей из шпона ценных пород дерева.

Наиболее близким аналогом к заявляемому изобретению является способ изготовления мебельных деталей (патент РФ N2171614 от 18.01.2000 г., МГЖ: А47В 96/00; B27D 1/08; В27М 3/18), включающий нарезание заготовок из шпона дерева, укладку заготовок, склеивание их по толщине под давлением, форматную обрезку и калибрование по толщине полотна детали производят после склеивания, после чего выполняют отделку кромок и поверхностей.

Недостатками указанного способа являются большие трудозатраты, обусловленные необходимостью в дополнительном цикле работ по фрезерованию, например, под фурнитуру либо гравировку.

Задачей заявляемого изобретения является снижение трудозатрат за счет исключения дополнительного цикла работ по фрезерованию.

Для решения поставленной задачи в способе изготовления детали мебели, включающем нарезание заготовок из древесных плит, укладку заготовок и склеивание их по толщине под давлением, механическую обработку детали в отличие от прототипа, заготовки нарезают, по меньшей мере, две, каждая из которых представляет собой слой детали мебели, при этом, по меньшей мере, на одной заготовке выполняют технологический выпил под винт, и/или гайку, с укладкой последней на этапе укладки заготовок, и/или под фурнитуру, и/или под паз, и/или для создания углубления на предмете мебели; механическая обработка детали включает в себя шлифование краев и/или удаление вытекшего клея. Нарезание заготовок осуществляют лазерным станком с ЧПУ. Технологические выпилы могут быть выполнены гравировкой. После механической обработки детали выполняют финишную отделку поверхностей, например, покраска, нанесение эпоксидной смолы. В случае изготовление детали мебели изогнутой формы - одновременно с укладкой заготовки для склеивания осуществляют ее изгиб.

В качестве древесных плит могут быть использованы: древесный шпон, мелкодисперсная фракция (МДФ плита), или древесноволокнистая плита высокой плотности (ХДФ плита), или фанера.

Количество заготовок обусловлено необходимой толщиной детали мебели.

Использование лазерного станка с ЧПУ, позволяет автоматизировать процесс выпиливания заготовок, при этом используя менее дорогое оборудование.

Технологические выпилы могут быть сквозные, например, при изготовлении детали, имеющей углубление, и использовании тонкой фанеры, а могут быть выполнены гравировкой, в том случае, если взята более толстая древесная плита, например МДФ.

Склейка заготовок может быть выполнена клеями, например ПВА, монтажным клеем, цианоакрилатным, клеем на основе бутираль фенола, эпоксидным, а также другими клеями, предназначенными для древесины, а также лакокрасочными материалами. Время выдержки зависит от используемого клея и толщины его нанесения. Деталь помещают под пресс, до высыхания клея.

Механическая обработка детали включает в себя шлифование, удаление вытекшего клея, выравнивание краев. Лазерная резка позволяет исключить механическую обработку пласти, которая после фрезерования лазерным станком остается чистой, поэтому механической обработке подвергают преимущественно только края.

После механической обработки детали мебели может быть выполнена отделка поверхностей, например, приклеивание шпона или ламинированного слоя, нанесение эпоксидной смолы, масла для дерева, воска либо лакокрасочного покрытия.

Для обеспечения гнутой поверхности заготовки при укладывании поочередно фиксируют в изогнутом положении и проклеивают.

Данный способ позволяет исключить дополнительный цикл работ по фрезерованию под фурнитуру, либо декоративный паз, ввиду выпиливания заготовок с уже заложенными будущими отверстиями.

При осуществлении данного способа деталь мебели в сравнении с прототипом получается лучше склеена, поскольку склеиваются уже выпиленные заготовки, имеющие меньший размер, чем плита, поэтому при склеивании под давлением обеспечивается приложение и поддержание равномерного давления по всей площади склеивания.

Данный способ менее трудоемкий по отношению к аналогам, в особенности при изготовлении деталей со сложной геометрией кромок. Использование в качестве древесного полотна древесного шпона, фанеры, МДФ либо ХДФ позволяет снизить стоимость изделия, оставаясь при этом достаточно прочным.

Данный способ позволяет встраивать гайку на стадии склейки заготовок, таким образом, повышается эстетический вид изделия, и исключается возможность выпадения гайки.

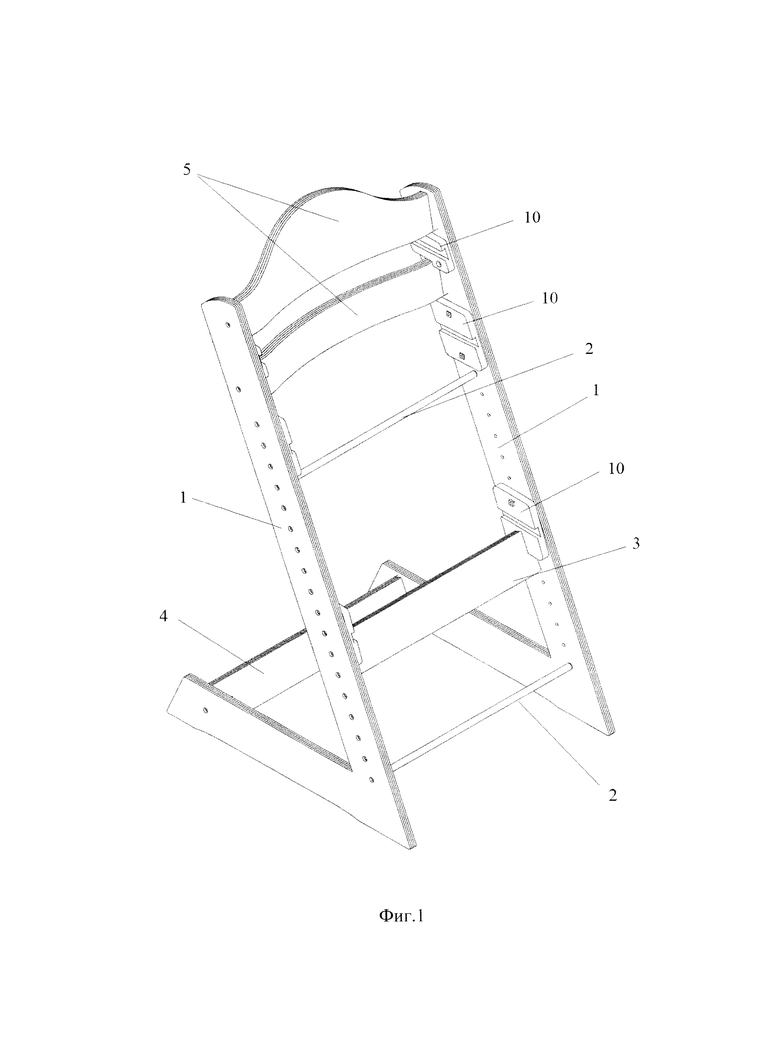

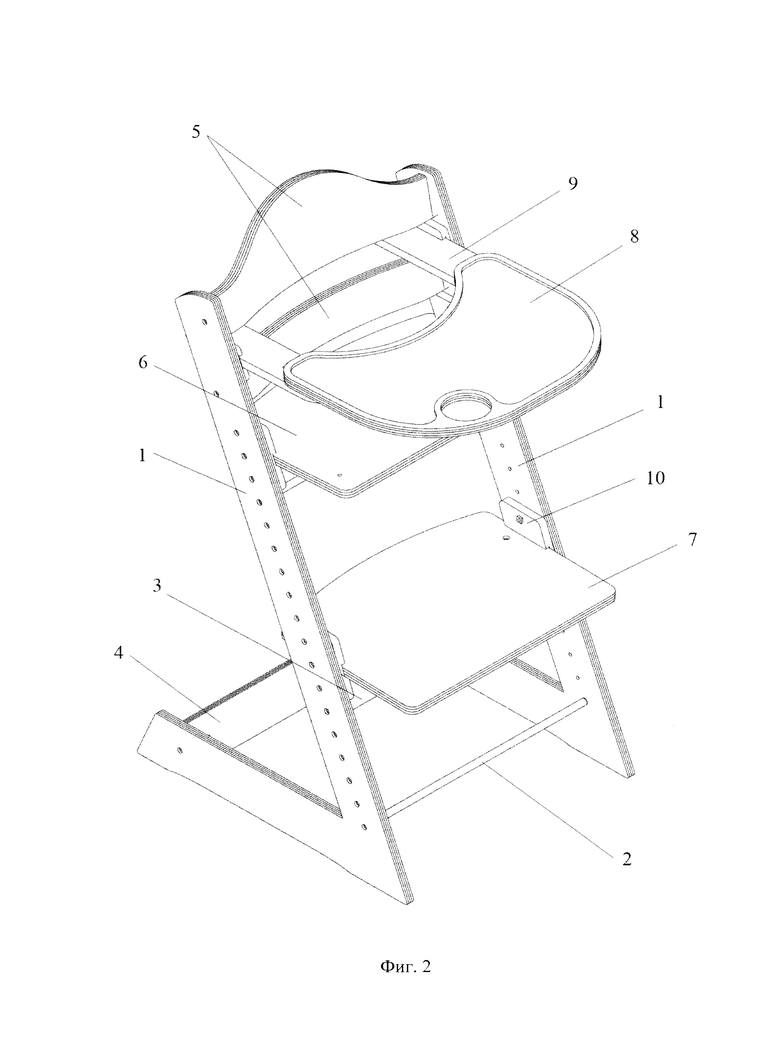

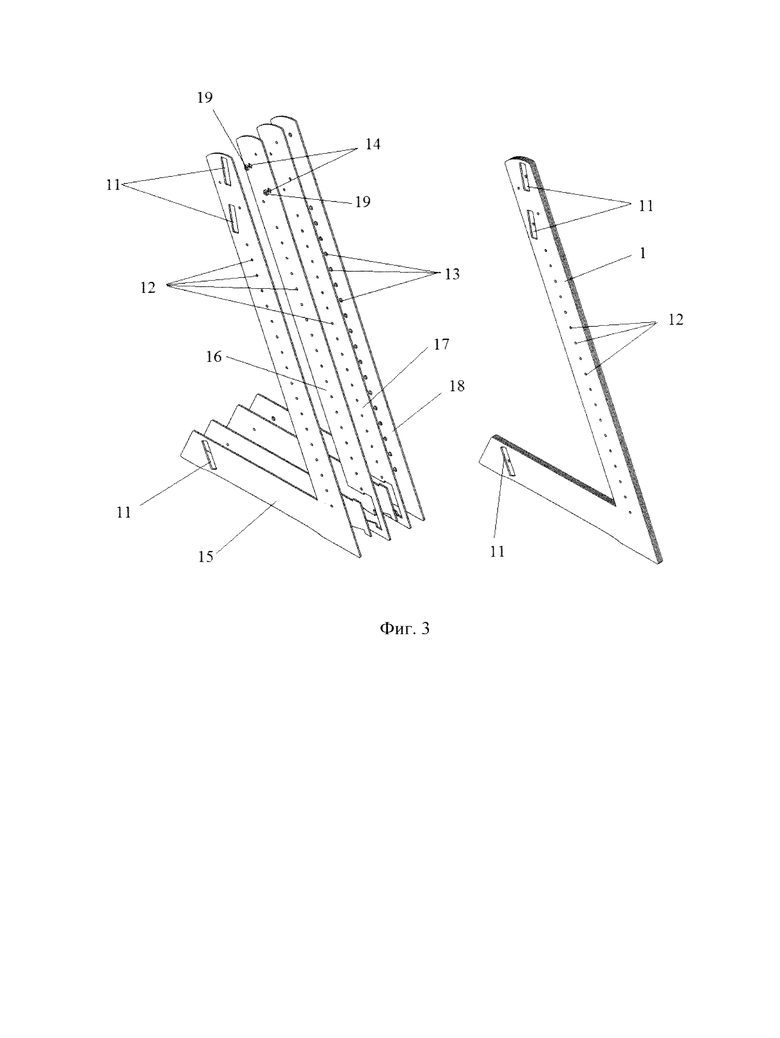

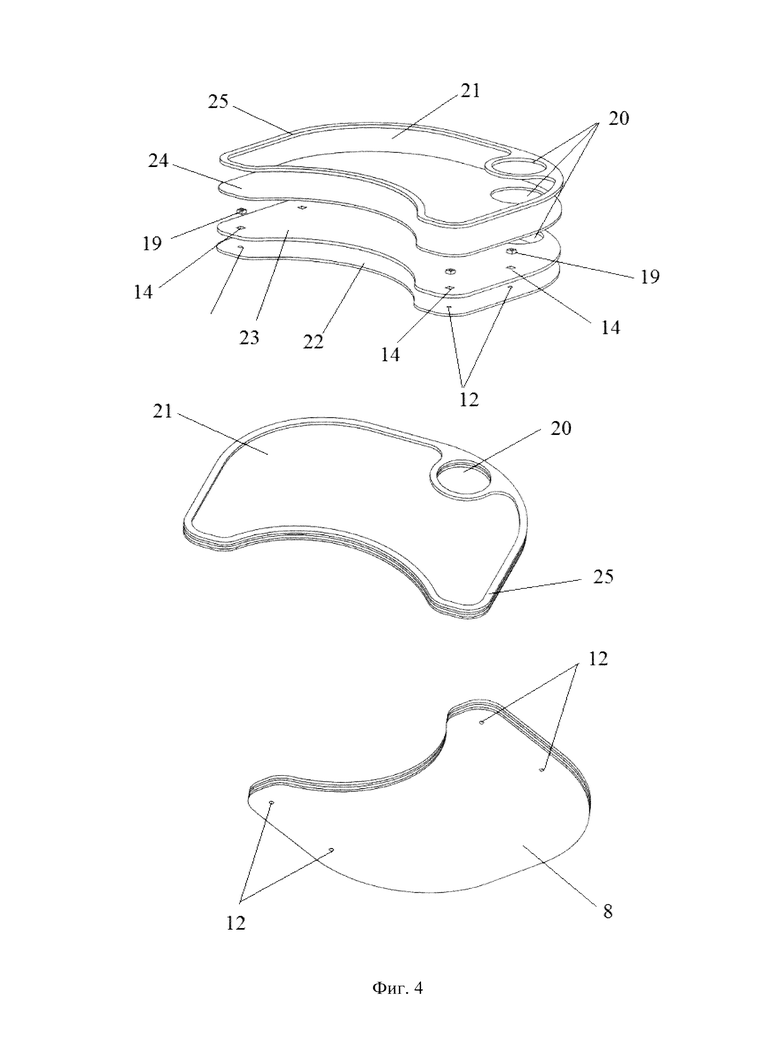

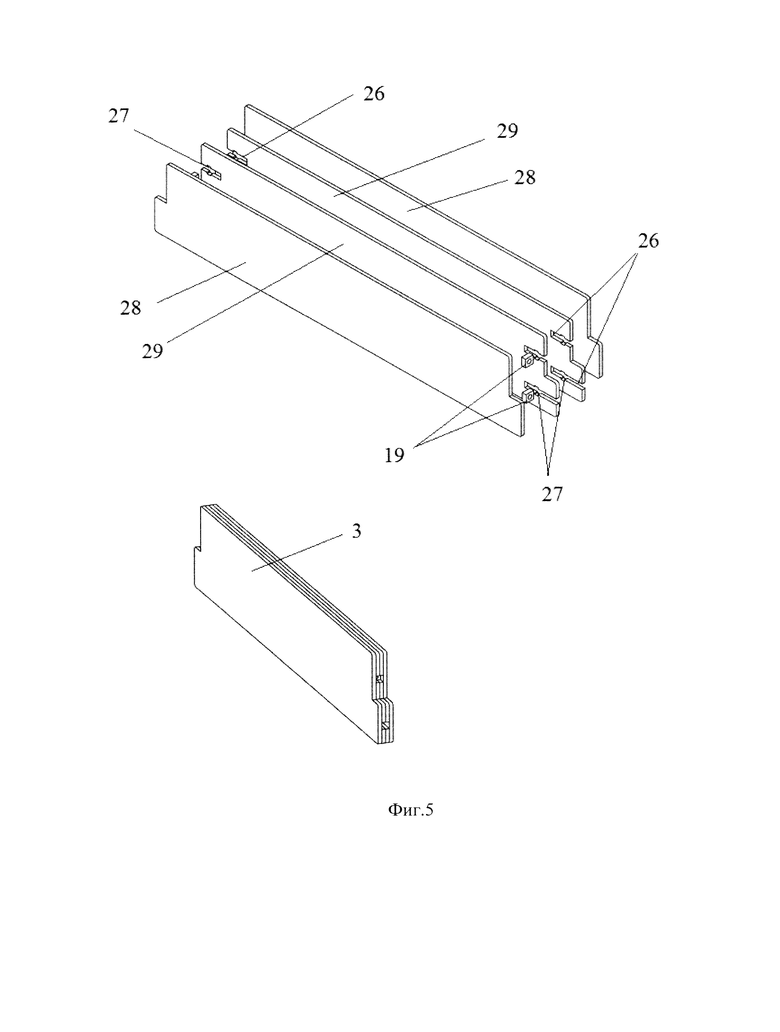

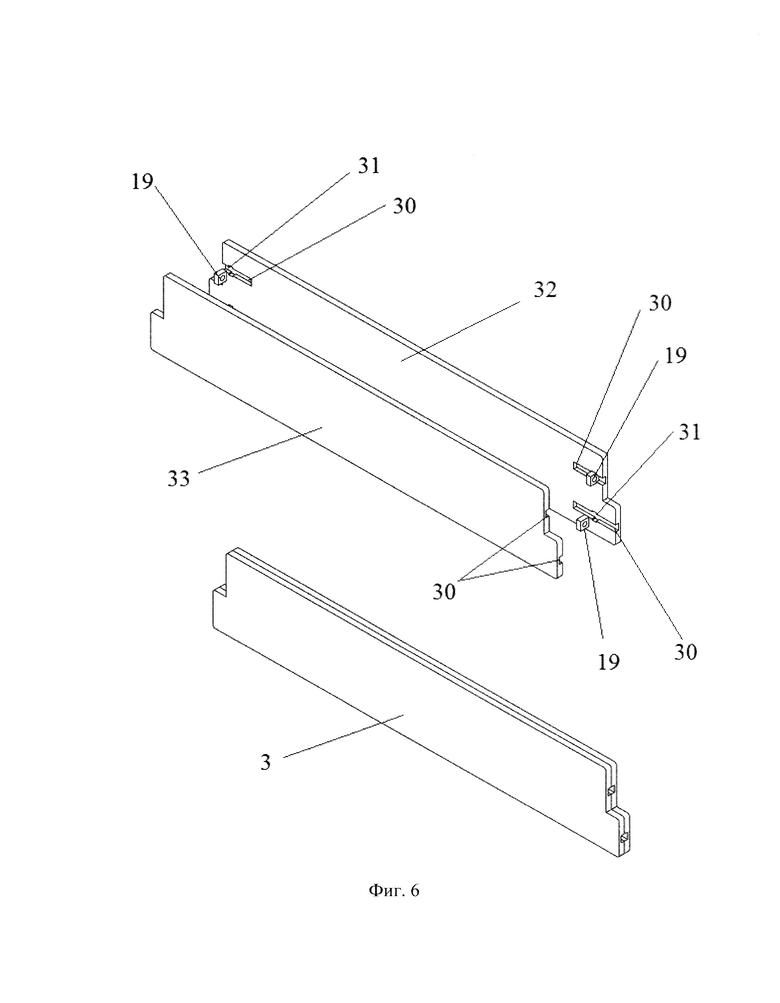

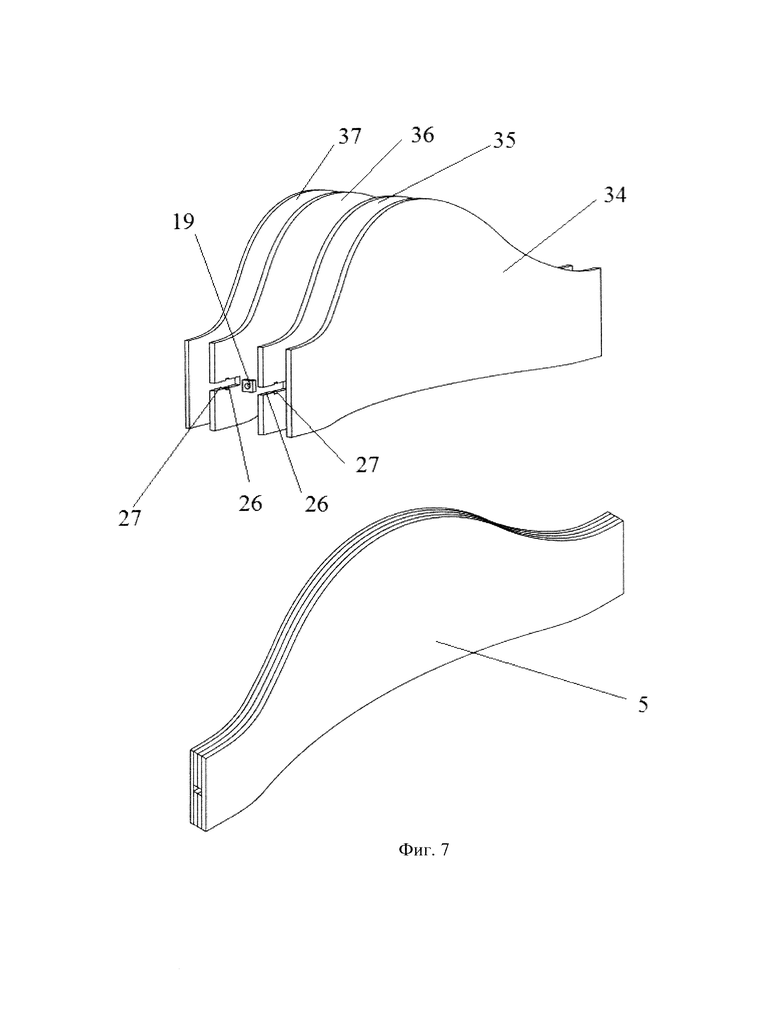

Осуществление заявляемого способа поясняется на примере производства деталей для стульчика для кормления. На Фиг. 1 - Каркас стульчика для кормления; Фиг. 2 - Стульчик для кормления; Фиг. 3 - Боковина; Фиг. 4 - Столик; Фиг. 5 - Стяжка из фанеры; Фиг. 6 - Стяжка из МДФ; Фиг. 7 - Спинка (верхняя часть).

Стульчик для кормления имеет каркас (Фиг. 1, Фиг. 2), состоящий из боковин 1, металлических стяжек 2 и стяжек 3 и 4, которые крепятся на боковинах 1 при помощи гаек и винтов через отверстия на боковинах, а также спинки 5, сиденья 6, подставки для ног 7 и столика 8, закрепляемого на ограничитель 9, держателей 10, закрепляемых на боковинах при помощи гаек и винтов через отверстия в боковинах и служащих для крепления на них ограничителя 9, сиденья 6 и подставки для ног 7.

Пример осуществления способа №1. Изготовление боковины (Фиг. 3)

Лазерный станок с ЧПУ программируют на выпиливание заготовок боковин с технологическими выпилами. Заготовки нарезают из фанеры. Для боковин 1 технологическими выпилами являются: прямоугольные отверстия 11 под спинку 5 и стяжку 4, отверстия круглого сечения 12, 13, отверстия под гайку 14.

Нарезают первую заготовку 15, в которой выполняют прямоугольные отверстия 11 под спинку 5 и стяжку 4, которые исключают прокручивание данных деталей, а также отверстия круглого сечения 12 под винт.

Нарезают вторую заготовку 16, в которой выпиливают отверстия под винт 12 и отверстия под гайку 14.

Нарезают третью заготовку 17, в которой выполняют технологические выпилы - отверстия под винт 12.

Нарезают четвертую заготовку 18, в которой выполняют технологические выпилы - отверстия круглого сечения под шляпку винта 13, что позволяет при фиксации винта исключить его выпирание над поверхностью боковины.

Выполняют последовательную укладку заготовок с нанесением клея ПВА на каждую из них. Укладывают на пресс первую заготовку 15, промазывают ее с одной стороны по пласти клеем ПВА, укладывают на промазанную клеем сторону вторую заготовку 16, укладывают в отверстия под гайки 14 гайки 19, промазывают сторону клеем ПВА, укладывают третью заготовку 17, промазывают сторону клеем, укладывают на промазанную клеем сторону третьей заготовки 17 четвертую заготовку 18.

Для исключения смещения заготовок в прессе их закрепляют фиксаторами. Осуществляют склеивание под прессом в течение 30 минут.

После склеивания осуществляют механическую обработку детали - отшлифовывают края, убирают клей, где образовались подтеки. Если изделие предполагается крашенным, тогда на деталь наносят краску и ждут ее высыхания, после чего собирают изделие из изготовленных деталей.

Скрытая гайка позволяет закрепить держатель между верхней и нижней частями спинки без видимых отверстий на боковине, к тому же исключается возможность выпадения гайки.

Пример осуществления способа №2. Изготовление столика (Фиг. 4)

На лазерном станке выпиливают заготовки столика 8 с технологическими выпилами. Для столика 8 технологическими выпилами являются: отверстия круглого сечения 12 под винт, отверстия под гайку 14, отверстие под стаканчик 20, отверстие для образования бортика 21. Заготовки нарезают из ХДФ плиты.

Нарезают первую заготовку 22, вырезая при этом технологические выпилы - отверстия круглого сечения 12 под винт.

Нарезают вторую заготовку 23, вырезая на ней технологические выпилы - отверстия под гайку 14 и отверстие под стаканчик 20.

Нарезают третью заготовку 24, вырезая на ней технологический выпил - отверстие под стаканчик 20.

Нарезают четвертую заготовку 25, вырезая на ней технологические выпилы - отверстие под стаканчик 20 и отверстие для образования бортика 21.

Укладывают заготовки, промазывая смежные стороны монтажным клеем. Укладывают на пресс первую заготовку 22, промазывают клеем, укладывают на промазанную сторону вторую заготовку 23, в отверстия под гайку кладут гайки 19. Укладывают на промазанную монтажным клеем сторону второй заготовки 23, третью заготовку 24, которую промазывают клеем, и на нее укладывают четвертую заготовку 25. Заготовки склеивают по толщине под давлением в прессе. Склеенные заготовки укладывают под пресс на 1 час.

Склеенную деталь механически обрабатывают, удаляя излишки клея и шлифуя торцы. На столик 8 наносят эпоксидную смолу.

Применение заявляемого способа при производстве столика 8 позволяет сократить затраты на используемые материалы, за счет исключения использования массива дерева, при этом технология позволяет делать бортики у столика, а потайные гайки позволяют жестко закреплять его на ограничителе 9 без видимой фурнитуры.

Пример осуществления способа №3. Изготовление стяжки из фанеры (Фиг. 5)

Программируют лазерный станок с ЧПУ на выпил нужной детали, учитывая при этом технологические выпилы. На лазерном станке с ЧПУ нарезают заготовки стяжки 3 с технологическими выпилами. Стяжка 3 крепится к боковинам 1 при помощи винта с гайкой. Технологическими выпилами для стяжки 3 являются: отверстия под винт 26, и прямоугольные отверстия под гайку 27. В верхней части стяжка имеет вырезы под держатели 10, вместе с которыми она крепится к боковинам. Поэтому отверстия под винт 26 сверху и снизу стяжки 3 имеют разную длины, но имеют одну глубину.

Заготовки нарезают из фанеры.

Нарезают первую заготовку 28, не имеющую технологических выпилов. Поскольку первая и четвертая заготовки одинаковые - заготовки нарезают в двух экземплярах.

Нарезают вторую заготовку 29, вырезая на ней технологические выпилы - отверстия под винт 26, и прямоугольные отверстия под гайку 27. Поскольку вторая и третья заготовки одинаковые - заготовки нарезают в двух экземплярах.

Укладывают первую заготовку 28 на пресс, промазывают цианоакрилатным клеем, укладывают на первую заготовку 28 вторую заготовку 29, промазывают клеем. Укладывают на вторую заготовку 29 третью заготовку, аналогичную второй заготовке 29, вставляют в отверстия под гайку 27 гайки 19. Промазывают цианоакрилатным клеем. Укладывают на промазанную клеем сторону третьей заготовки четвертую заготовку 28, аналогичную первой заготовке. Заготовки склеивают по толщине под давлением в прессе 10 минут.

Склеенную деталь механически обрабатывают, шлифуют и выполняют финишную отделку - наносят клей и осуществляют приклеивание шпона. В данном случае, все детали изделия должны также быть отделаны шпоном.

Выполнение стяжки предлагаемым способом позволяет скрывать фурнитуру, оставляя лицевую сторону детали ровной.

Пример осуществления способа №4. Изготовление стяжки из МДФ (Фиг. 6)

Программируют лазерный станок с ЧПУ на выпил нужной детали, учитывая при этом технологические выпилы. Заготовки нарезают из плиты МДФ. На лазерном станке с ЧПУ нарезают заготовки стяжки 3 с технологическими выпилами. Отличие от предыдущего примера применения способа заключается в том, что поскольку материал более толстый - выпилы выполняются гравировкой, без сквозных отверстий Технологическими выпилами для стяжки 3 являются: выпил под винт 30, и прямоугольные выпилы под гайку 31.

Нарезают первую заготовку 32, делая на ней технологические выпилы - выпил под винт 30, и прямоугольные выпилы под гайку 31.

Нарезают вторую заготовку 33, делая на ней технологические выпилы - выпил под винт 30, и прямоугольные выпилы под гайку 31.

Укладывают первую заготовку 32 на пресс, промазывают по пласти бутираль фенольным клеем, исключая выпилы 30 и 31. Вставляют в прямоугольные выпилы под гайку 31 гайки 19. Укладывают на промазанную клеем сторону вторую заготовку 33. Заготовки склеивают по толщине под давлением в прессе 1 час 30 минут. После склеенную деталь шлифуют и наносят финишное покрытие, например, воск.

Пример осуществления способа №5. Изготовление спинки стула (Фиг. 7)

Программируют лазерный станок с ЧПУ на нарезание заготовок верхней части спинки, учитывая при этом технологические выпилы. Технологическими выпилами для спинки являются: отверстия под винт 26, и прямоугольные отверстия под гайку 27. Заготовки нарезают из фанеры.

Нарезают первую заготовку 34, не имеющую технологических выпилов. Поскольку первая и четвертая заготовки одинаковые - заготовку нарезают в двух экземплярах.

Нарезают вторую заготовку 35, вырезая на ней технологические выпилы - отверстия под винт 26, и прямоугольные отверстия под гайку 27. Поскольку вторая и третья заготовки одинаковые - заготовку нарезают в двух экземплярах.

Укладывают первую заготовку 34 на пресс, при этом загибая ее для образования гнутой спинки. Промазывают одну сторону клеем ПВА. Укладывают на первую заготовку 34 вторую заготовку 35, аналогично повторяя загиб. Промазывают свободную сторону второй заготовки клеем ПВА. Укладывают на вторую заготовку 35 аналогичную третью заготовку, выполняя изгиб, вставляют в отверстия под гайку 27 гайки 19. Укладывают, изгибая, на промазанную клеем сторону третьей заготовки четвертую заготовку 34. Заготовки склеивают по толщине под давлением в прессе 30 минут.

Склеенную деталь механически обрабатывают: шлифуют и удаляют излишки клея.

Выполнение спинки 5 предлагаемым способом позволяет скрывать фурнитуру, оставляя деталь ровной, а возможность изготовление детали из нескольких слоев позволяет сделать ее гнутой.

Во всех приведенных примерах использования способа цикл фрезерования осуществляется только один раз - в момент выпиливания заготовок, что подтверждает заявляемый технический эффект - исключение дополнительного цикла работ по выпиливанию технологических отверстий.

Использование лазерного станка с ЧПУ позволяет значительно снизить трудозатраты.

Предлагаемый способ может быть использован при производстве деталей мебели, в том числе и гнутых, со скрытой крепежной фурнитурой и разного рельефа. Благодаря многослойной структуре детали изделие достаточно крепкое.

Предлагаемый способ позволит снизить трудозатраты и увеличить объемы производства ввиду исключения дополнительных фрезерных работ.

Изготовленная предлагаемым способом мебель обеспечивает полную имитацию мебели из массивных пород дерева, а также существенно сокращает трудоемкость. Дополнительным преимуществом заявляемого способа является эстетика мебельной детали, в которой не видно фурнитуры, например, гайки и винта.

Технический результат, достигаемый при использовании предлагаемого способа, заключается в снижении трудозатрат ввиду исключения дополнительного цикла работ по фрезерованию под фурнитуру или других выпилов.

Изобретение относится к технологическим процессам, в частности к мебельному производству. Способ изготовления детали мебели включает нарезание заготовок из древесных плит, укладку заготовок и склеивание их по толщине под давлением, механическую обработку детали. Заготовки нарезают, по меньшей мере, две, каждая из которых представляет собой слой детали мебели. По меньшей мере, на одной заготовке выполняют технологический выпил под винт, и/или гайку, с укладкой последней на этапе укладки заготовок, и/или под фурнитуру, и/или под паз, и/или для создания углубления на предмете мебели. Механическая обработка детали включает в себя шлифование краев и/или удаление вытекшего клея. Технический результат направлен на снижение трудозатрат ввиду исключения дополнительного цикла работ по фрезерованию под фурнитуру или других выпилов. 4 з.п. ф-лы, 7 ил.

1. Способ изготовления детали мебели, включающий нарезание заготовок из древесных плит, укладку заготовок и склеивание их по толщине под давлением, механическую обработку детали, отличающийся тем, что заготовки нарезают, по меньшей мере, две, каждая из которых представляет собой слой детали мебели, при этом, по меньшей мере, на одной заготовке выполняют технологический выпил под винт, и/или гайку, с укладкой последней на этапе укладки заготовок, и/или под фурнитуру, и/или под паз, и/или для создания углубления на предмете мебели; механическая обработка детали включает в себя шлифование краев и/или удаление вытекшего клея.

2. Способ по п. 1, отличающийся тем, что нарезание заготовок осуществляют лазерным станком с ЧПУ.

3. Способ по п. 1, отличающийся тем, что технологические выпилы выполняют гравировкой.

4. Способ по п. 1, отличающийся тем, что после механической обработки детали выполняют финишную отделку поверхностей.

5. Способ по п. 1, отличающийся тем, что одновременно с укладкой осуществляют изгиб заготовки.

| US 2013019453 A1, 24.01.2013 | |||

| CN 212241418 U, 29.12.2020 | |||

| JP 2004058591 A, 26.02.2004 | |||

| ПЛЮЩИЛЬНЫЕ ВАЛЬЦЫ | 0 |

|

SU190122A1 |

Авторы

Даты

2025-05-15—Публикация

2024-06-24—Подача