Область техники, к которой относится изобретение

Изобретение относится к области химического производства, а именно к технологической линии оксиалкилирования, предназначенной для получения как оксиэтилированных, так и оксипропилированных продуктов, которые в дальнейшем могут использоваться в различных видах промышленного производства, например, таких как фармацевтическое, косметическое, текстильное, кожевенное, целлюлозно-бумажное, лакокрасочное, керамическое производство, производство бытовой химии, смазочно-охлаждающих жидкостей, полиуретанов, резино-технических изделий и т.д.

Уровень техники

В настоящее время на предприятиях химической промышленности существуют производственные линии получения оксиэтилированной продукции, на которых тепло реакции снимается котловой водой, поступающей в трубное пространство теплообменника. Достоинством котловой воды как теплоносителя является ее невысокая стоимость, нетоксичность, пожаровзрывобезопасность, относительно высокий коэффициент теплоотдачи, высокая теплоемкость и др. Для расширения продуктового портфеля предприятия возникает насущная необходимость технического перевооружения таких производственных линий в части системы теплосъема реакции с использованием в качестве теплоносителя котловой воды с целью обеспечения возможности выпуска на таких линиях также оксипропилированной продукции.

Из уровня техники известны различные способы теплосъема реакции при получении оксиэтилированной и оксипропилированной продукции. Например, в патенте RU 2265030 C2, кл. МПК C08G 65/06, опубл. 27.11.2005, раскрыт способ управления процессом получения щелочных полиэфиров и деэмульгаторов в смесителях и реакторе-этерификаторе при проведении реакции оксипропилирования и оксиэтилирования с использованием выделенных зон регулирования и контуров циркуляции реакционной смеси, в котором тепло реакции снимается конденсатом, который затем направляется в сепаратор для улавливания капель и в виде вторичного пара используется для управления реакцией оксиэтилирования. В патенте RU 2141977 C1, кл. МПК C08G 65/06, опубл. 27.11.1999, раскрыт способ управления процессом получения простых полиэфиров, проводимом в смесителях, реакторе-этерификаторе периодического действия, теплообменнике и сепараторе. Заданную температуру реакции оксипропилирования устанавливают ниже заданной температуры реакции оксиэтилирования воздействием на клапан на линии подачи конденсата в теплообменник, а заданную температуру реакции оксиэтилирования поддерживают воздействием на клапан на линии выхода вторичного пара из сепаратора.

Раскрытие сущности изобретения

Технической проблемой является техническое перевооружение технологической линии получения оксиэтилированных продуктов для возможности производства на одной линии как оксиэтилированных, так и оксипропилированных продуктов при теплосъеме реакций оксиэтилирования и оксипропилирования с использованием в качестве теплоносителя котловой воды.

Решаемая настоящим изобретением техническая задача состоит в обеспечении получения на одной технологической линии как оксиэтилированных, так и оксипропилированных продуктов при теплосъеме реакций оксиэтилирования и оксипропилирования с использованием в качестве теплоносителя котловой воды.

Технический результат, достигаемый настоящим изобретением, заключается в обеспечении возможности производства на одной технологической линии как оксиэтилированных, так и оксипропилированных продуктов, обеспечении универсальности технологической линии, расширении видов продукции, производимых на одной технологической линии, и тем самым расширении функциональных возможностей технологической линии оксиалкилирования.

Вышеуказанный технический результат обеспечивается за счет технологической линии получения оксиалкилированных продуктов, которая включает:

- реактор оксиалкилирования, выполненный с возможностью приема реагентов реакционной смеси и взаимодействия реагентов реакционной смеси для получения оксиалкилированных продуктов в процессе реакции оксиалкилирования,

- основной циркуляционный контур реактора, включающий первый теплообменник, выполненный с возможностью отведения теплоты реакции от реакционной смеси для поддержания температуры реакции оксиалкилирования, при этом в трубное пространство первого теплообменника поступает котловая вода, а в межтрубное пространство реакционная смесь из реактора, и сепаратор, подключенный к первому теплообменнику,

- дополнительный контур охлаждения котловой воды, включающий второй теплообменник и выполненный с возможностью подключения к первому теплообменнику и сепаратору, при этом в трубное пространство второго теплообменника поступает оборотная вода, а в межтрубное пространство второго теплообменника поступает котловая вода от сепаратора основного циркуляционного контура,

при этом в трубное пространство первого теплообменника поступает котловая вода от сепаратора или котловая вода от второго теплообменника, в зависимости от температуры реакции оксиалкилирования.

Также вышеуказанный технический результат обеспечивается за счет контура охлаждения технологической линии получения оксиалкилированных продуктов, который включает:

- основной циркуляционный контур реактора, включающий первый теплообменник, выполненный с возможностью отведения теплоты реакции от реакционной смеси для поддержания температуры реакции оксиалкилирования, при этом в трубное пространство первого теплообменника поступает котловая вода, а в межтрубное пространство реакционная смесь из реактора, и сепаратор, подключенный к первому теплообменнику,

- дополнительный контур охлаждения котловой воды, включающий второй теплообменник и выполненный с возможностью подключения к первому теплообменнику и сепаратору, при этом в трубное пространство второго теплообменника поступает оборотная вода, а в межтрубное пространство второго теплообменника поступает котловая вода от сепаратора основного циркуляционного контура,

при этом в трубное пространство первого теплообменника поступает котловая вода от сепаратора или котловая вода от второго теплообменника, в зависимости от температуры реакции оксиалкилирования.

При этом расширение функциональных возможностей и универсальность технологической линии оксиалкилирования достигаются за счет контура охлаждения технологической линии, включающего основной циркуляционный контур реактора, сепаратор и дополнительный контур охлаждения котловой воды.

Оксиалкилированные продукты могут включать оксиэтилированные и оксипропилированные продукты.

Температура реакции оксиэтилирования может составлять от 140°С до 185°С, а температура реакции оксипропилирования может составлять от 110°С до 120°С.

Температура котловой воды, поступающей в трубное пространство первого теплообменника от сепаратора, может составлять от 140°С до 145°С, а температура котловой воды, поступающей в трубное пространство первого теплообменника от второго теплообменника, может составлять от 60°С до 80°С.

Целесообразно при проведении реакции оксиэтилирования осуществление подачи в трубное пространство первого теплообменника котловой воды от сепаратора, а при проведении реакции оксипропилирования осуществление подачи в трубное пространство первого теплообменника котловой воды от второго теплообменника.

Основной циркуляционный контур может быть выполнен с возможностью в процессе охлаждения реакционной массы в первом теплообменнике получения в сепараторе насыщенного пара давлением 200 кПа (2 кгс/см2), который используется для поддержания температуры реакции оксиалкилирования в реакторе, при этом полученный конденсат водяного пара самотеком из сепаратора поступает в трубное пространство первого теплообменника или в межтрубное пространство второго теплообменника.

Технологическая линия может включать малый циркуляционный контур реактора, выполненный с возможностью отведения теплоты от реакционной смеси и включающий третий теплообменник, при этом в трубное пространство третьего теплообменника поступает высокотемпературный органический теплоноситель с температурой от 20°С до 180°С при проведении реакции оксиэтилирования и с температурой от 20°С до 120°С при проведении реакции оксипропилирования, а в межтрубное пространство третьего теплообменника поступает реакционная смесь.

Основной циркуляционный контур и малый циркуляционный контур реактора могут быть выполнены с возможностью запуска как по отдельности, так и вместе.

Малый циркуляционный контур может быть выполнен с возможностью запуска при объеме сырья ниже минимального объема сырья, при котором возможен запуск циркуляционного насоса большого циркуляционного контура.

При производстве продуктов с низким коэффициентом роста LGR=1:6 технологическая линия может быть выполнена с возможностью запуска основного и малого циркуляционных контуров реактора вместе.

Краткое описание чертежей

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи, на которых изображено:

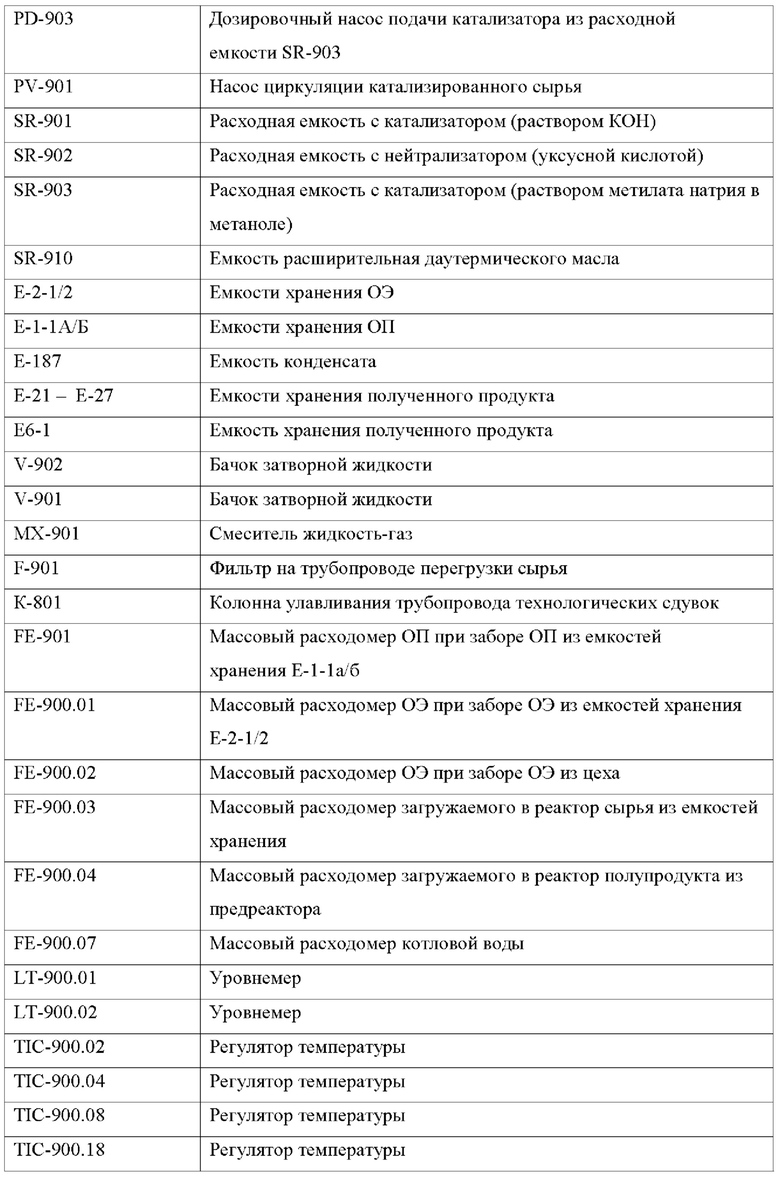

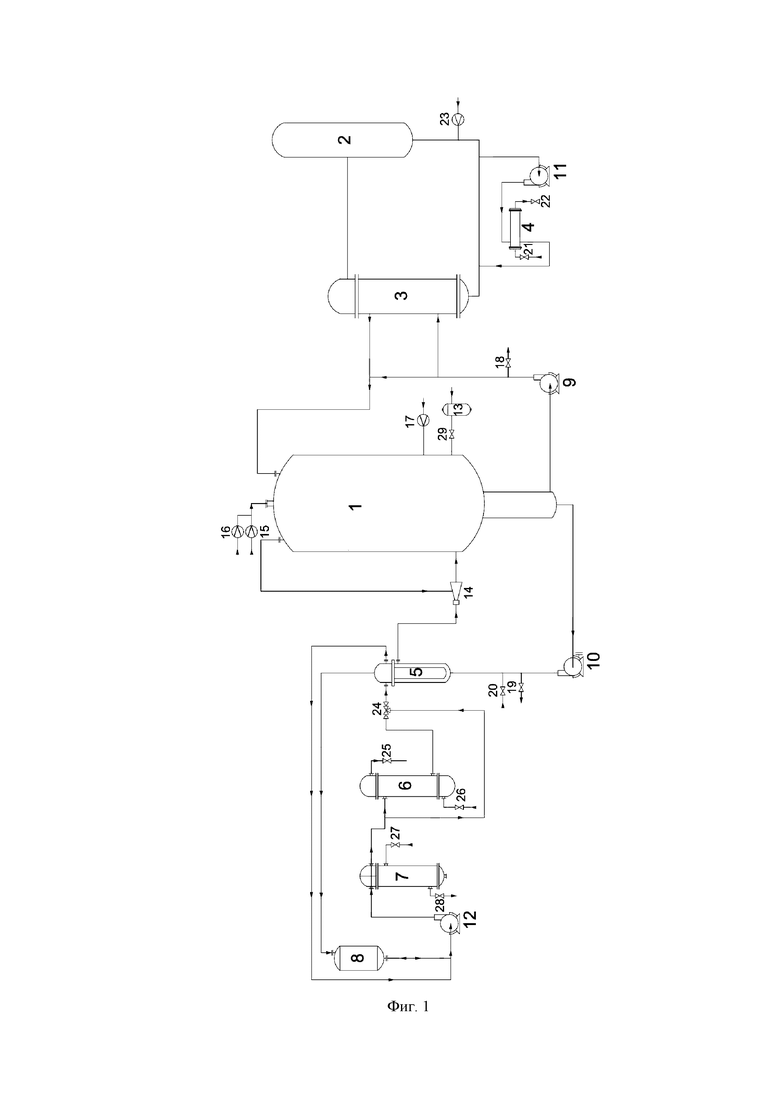

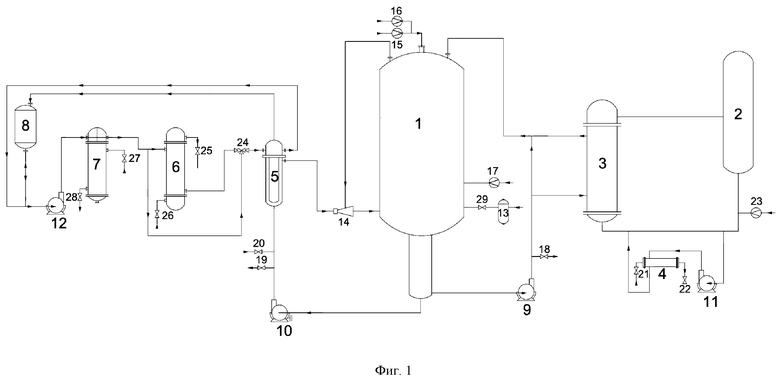

Фиг. 1 - иллюстрирует блок-схему технологической линии получения оксиалкилированных продуктов.

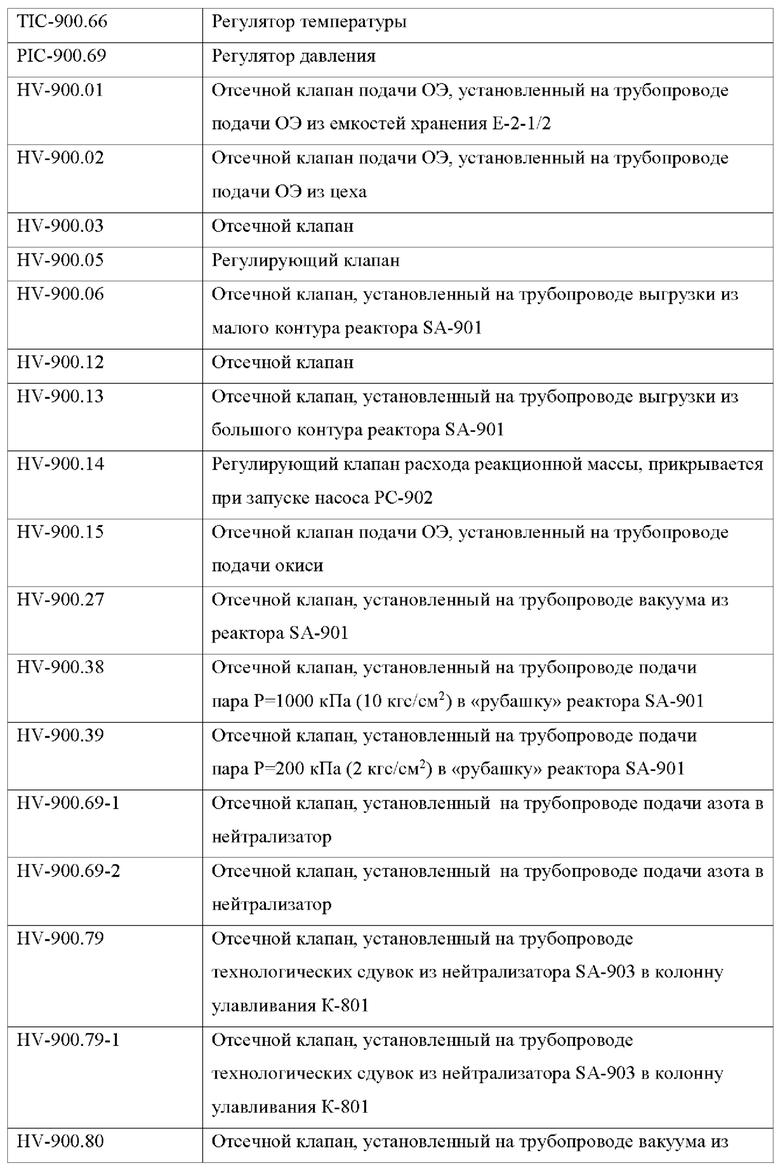

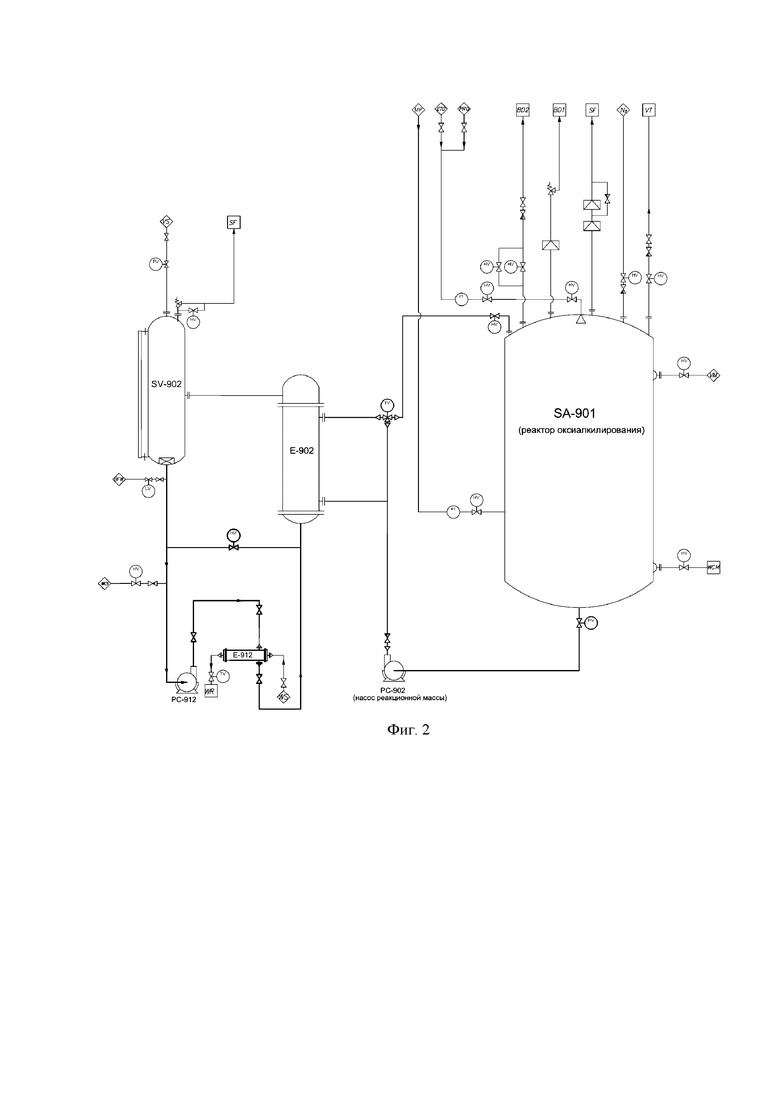

Фиг. 2 - иллюстрирует схематичный вид реакционного контура и дополнительного контура охлаждения технологической линии получения оксиалкилированных продуктов.

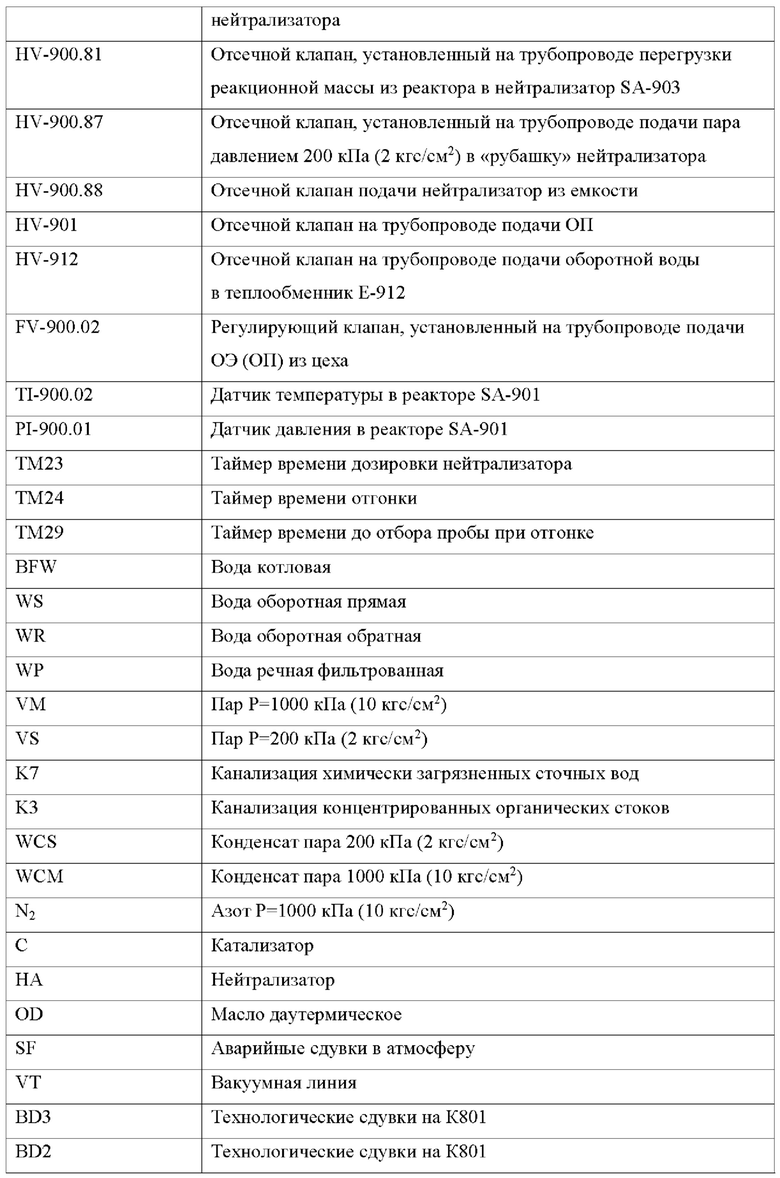

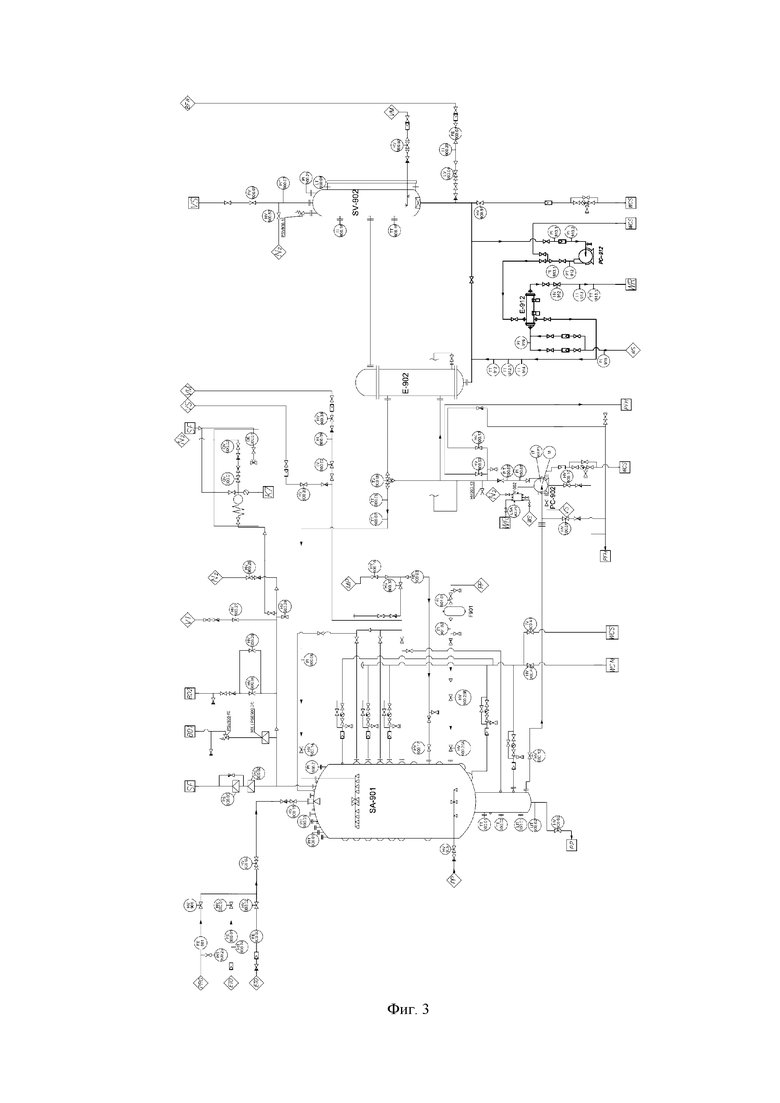

Фиг.3 - иллюстрирует вариант реализации технологической линии получения оксиалкилированных продуктов (показана часть технологической линии с дополнительным контуром охлаждения).

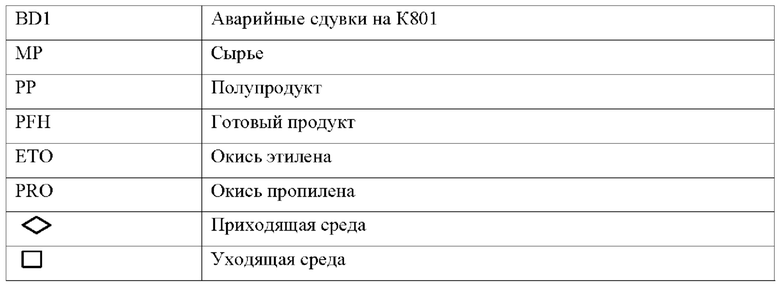

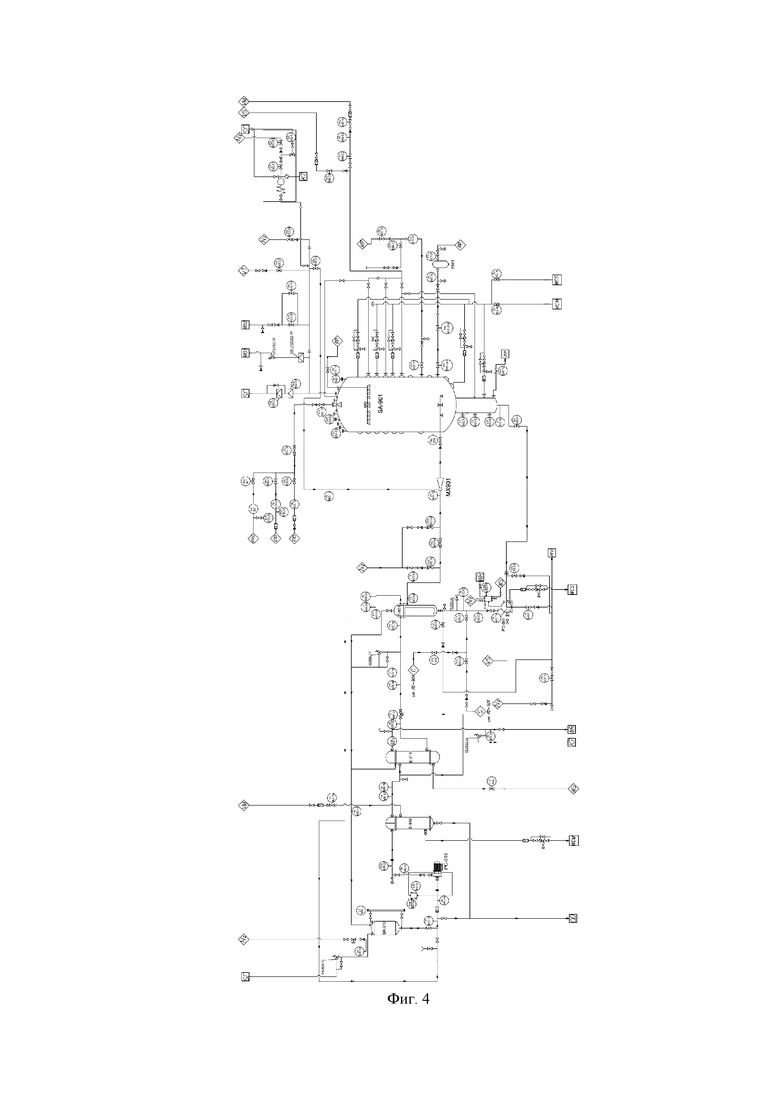

Фиг. 4 - иллюстрирует вариант реализации технологической линии получения оксиалкилированных продуктов (показана часть технологической линии с малым циркуляционным контуром).

Осуществление изобретения

Технологическая линия оксиалкилирования предназначена для получения оксиалкилированных продуктов, как оксиэтилированных, так и оксипропилированных.

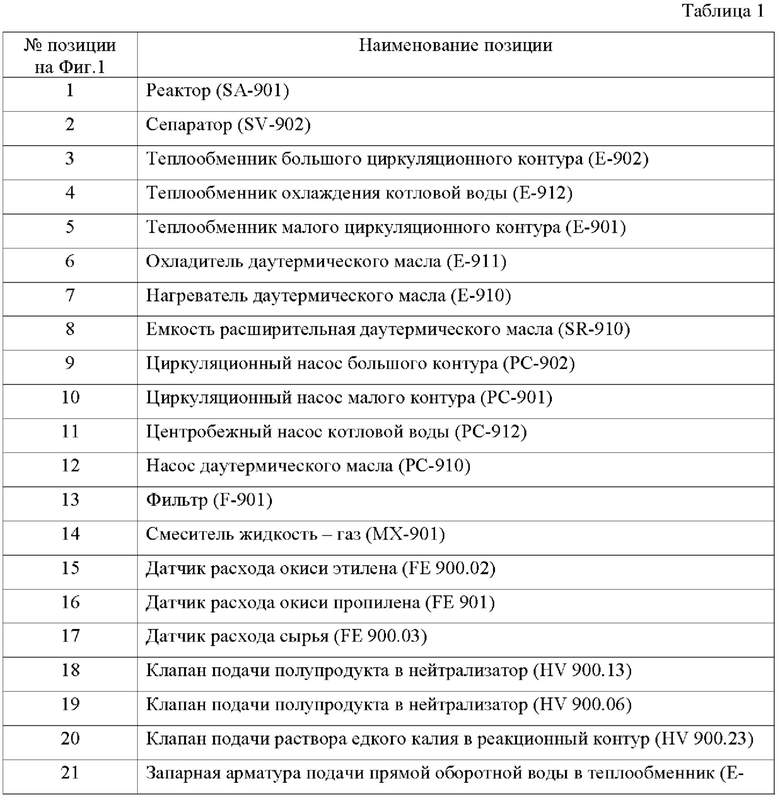

На Фиг. 1 представлена блок-схема технологической линии оксиалкилирования. В Таблице 1 приведены наименования позиций, показанных на Фиг. 1.

Технологическая линия получения оксиалкилированных (оксиэтилированных или оксипропилированных) продуктов включает реактор 1 оксиалкилирования, основной циркуляционный контур реактора, дополнительный контур охлаждения котловой воды. Реактор 1 оксиалкилирования выполнен с возможностью приема реагентов реакционной смеси и взаимодействия реагентов реакционной смеси для получения оксиалкилированных продуктов в процессе реакции оксиалкилирования (оксиэтилирования или оксипропилирования). Температура реакции оксиэтилирования составляет от 140°С до 185°С, а температура реакции оксипропилирования составляет от 110°С до 120°С.

Перегрузка подготовленного сырья в реактор из предреактора осуществляется по трубопроводу через фильтр 13 и клапан подачи сырья 29 и регулируется с помощью датчика расхода подготовленного сырья. Перегрузка сырья в реактор из емкостей хранения регулируется с помощью датчика расхода сырья 17. Подача окиси этилена в реактор регулируется с помощью датчика 15. Подача окиси пропилена в реактор регулируется с помощью датчика 16. Реакционная смесь циркулирует в большом циркуляционном контуре реактора с помощью циркуляционного насоса 9.

Большой (основной) циркуляционный контур реактора включает первый теплообменник 3 и сепаратор 2. Первый теплообменник 3 выполнен с возможностью отведения теплоты реакции от реакционной смеси для поддержания температуры реакции оксиалкилирования, при этом в трубное пространство первого теплообменника 3 поступает котловая вода, а в межтрубное пространство реакционная смесь из реактора 1. Сепаратор 2 подключен к первому теплообменнику 3. Дополнительный контур охлаждения котловой воды включает второй теплообменник 4 и центробежный насос котловой воды 11. Дополнительный контур охлаждения котловой воды выполнен с возможностью подключения к первому теплообменнику 3 и сепаратору 2, при этом в трубное пространство второго теплообменника 4 поступает оборотная вода, а в межтрубное пространство второго теплообменника 4 поступает котловая вода от сепаратора 2 основного циркуляционного контура. Подача оборотной воды в теплообменник 4 регулируется с помощью запарной арматуры 21 подачи прямой оборотной воды и клапана 22 обратной оборотной воды.

В трубное пространство первого теплообменника 3 поступает котловая вода от сепаратора 2 или котловая вода от второго теплообменника 4, в зависимости от температуры реакции оксиалкилирования. Подача котловой воды регулируется с помощью датчика расхода котловой воды 23. Температура котловой воды, поступающей в трубное пространство первого теплообменника от сепаратора, составляет от 140°С до 145°С, а температура котловой воды, поступающей в трубное пространство первого теплообменника от второго теплообменника, составляет от 60°С до 80°С. При проведении реакции оксиэтилирования осуществляется подача в трубное пространство первого теплообменника котловой воды от сепаратора, а при проведении реакции оксипропилирования подача в трубное пространство первого теплообменника котловой воды от второго теплообменника.

При проведении реакции оксиэтилирования в трубное пространство первого теплообменника 3 осуществляется подача котловой воды от сепаратора 2, а при проведении реакции оксипропилирования в трубное пространство первого теплообменника 3 осуществляется подача охлажденной котловой воды от второго теплообменника 4. Подача готового полупродукта из большого циркуляционного контура в нейтрализатор осуществляется через клапан 18.

В процессе охлаждения реакционной массы в первом теплообменнике 3 нагретая котловая вода в виде пароводяной смеси подается в сепаратор 2, в котором из нее получают насыщенный пар давлением 200 кПа (2 кгс/см2), который используется для поддержания температуры реакции оксиалкилирования в реакторе 1. При этом полученный конденсат водяного пара самотеком из сепаратора 2 поступает в трубное пространство первого теплообменника 3 или в межтрубное пространство второго теплообменника 4.

Реактор 1 оксиалкилирования также имеет малый циркуляционный контур, выполненный с возможностью отведения теплоты от реакционной смеси и включающий третий теплообменник 5. Реакционная смесь циркулирует в малом циркуляционном контуре реактора с помощью циркуляционного насоса 10. Распыление реакционной массы в реакторе происходит через форсунки распределителя, установленного в нижней части реактора, а также через смеситель 14. При этом в трубное пространство третьего теплообменника 5 поступает высокотемпературный органический теплоноситель (например, даутермическое масло) с температурой от 20°С до 180°С при проведении реакции оксиэтилирования, и с температурой от 20°С до 120°С при проведении реакции оксипропилирования, а в межтрубное пространство третьего теплообменника 5 поступает реакционная смесь из реактора 1. Через клапан 20 в малый циркуляционный контур осуществляется подача раствора едкого калия, а через клапан 19 осуществляется подача готового полупродукта из малого циркуляционного контура в нейтрализатор.

Подача даутермического масла в теплообменник 5 осуществляется из расширительной емкости 8 с помощью насоса 12 через нагреватель 7 или охладитель 6 и через трехходовой клапан 24 контура даутермического масла. Необходимая температура даутермического масла, подаваемого в теплообменник 5, поддерживается с помощью охладителя 6 и нагревателя 7 даутермического масла. В охладителе 6 даутермическое масло, поступающее в межтрубное пространство охладителя 6, охлаждается с помощью оборотной воды, поступающей в трубное пространство охладителя 6. Подача оборотной воды в охладитель 6 регулируется с помощью запарной арматуры 25 и клапана 26. В нагревателе 7 даутермическое масло, поступающее в трубное пространство нагревателя, нагревается с помощью подачи пара 1,0 МПа в межтрубное пространство нагревателя 7. Подача пара регулируется с помощью клапана 27. Отвод конденсата пара из нагревателя даутермического масла регулируется с помощью запарной арматуры 28.

Малый циркуляционный контур запускают при объеме сырья ниже минимального объема сырья, при котором возможен запуск циркуляционного насоса большого циркуляционного контура. При производстве продуктов с низким коэффициентом роста LGR=1:6 осуществляют запуск большого и малого циркуляционных контуров реактора вместе.

Вариант реализации технологической линии получения оксиалкилированной продукции согласно настоящему изобретению приведен на Фиг. 2, Фиг. 3 и Фиг. 4.

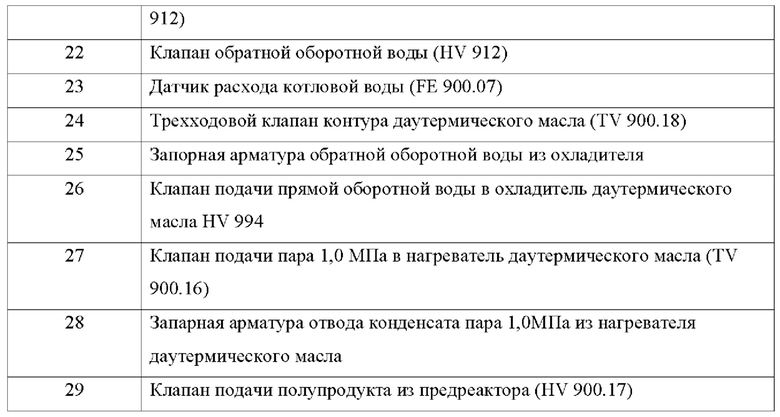

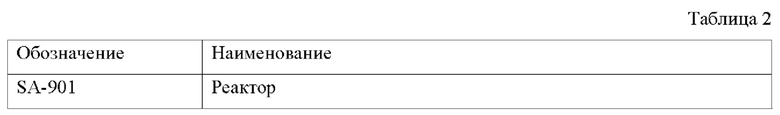

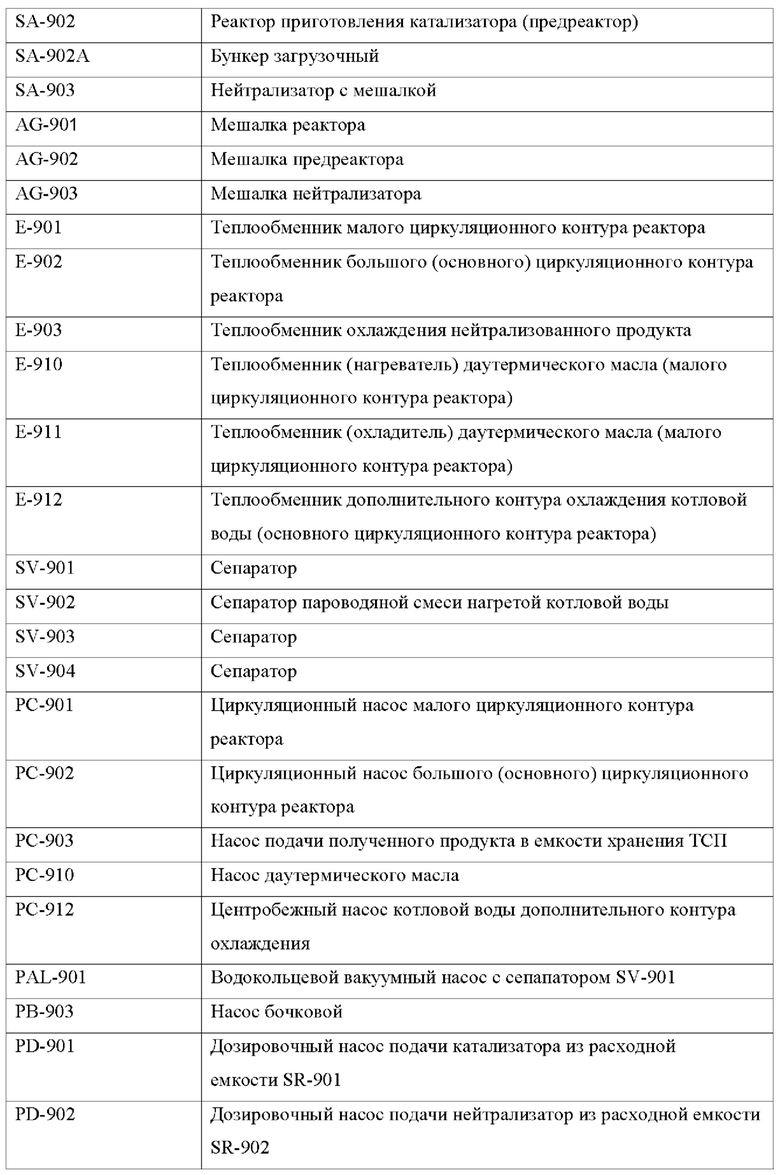

В Таблице 2 представлено краткое описание обозначений, которые используются при описании технологического процесса получения оксиалкилированной продукции.

УЗЕЛ СИНТЕЗА

В технологической линии оксиалкилирования используется реактор SA-901 с двумя внешними контурами циркуляции, малым и большим, снабженными теплообменниками Е-901 и Е-902 соответственно для отведения теплоты реакции и регулирования температуры. Малый циркуляционный контур реактора охлаждается даутермическим маслом, большой контур охлаждается методом производства насыщенного пара давлением Р=200 кПа (2 кгс/см2). Циркуляция по контурам может быть запущена как вместе, так и по отдельности. Малый контур предназначен для запуска партий с малым количеством сырья, таким образом, позволяя достигать очень высокого коэффициента роста (HGR=1:75) за одну партию.

Большой циркуляционный контур реактора при проведении оксиэтилирования охлаждается вскипанием котловой воды в теплообменнике поз. Е-902 и снабжен сепаратором SV-902. При проведении оксипропилирования охлаждение проводится с помощью дополнительного контура охлаждения котловой воды оборотной водой. Дополнительный контур снабжен циркуляционным насосом РС-912 и теплообменником Е-912 (Фиг. 2, Фиг. 3). На Фиг. 2 большой (основной) циркуляционный контур реактора выделен полужирной линией, а дополнительный контур охлаждения выделен жирной линией. Дополнительный контур охлаждения необходим для съема тепла с реакционный массы в теплообменнике Е-902 и обеспечения температуры реакции от 110°С до 120°С.

При производстве продуктов с низким коэффициентом роста (LRG=1:6) сразу начинают использоваться оба контура (Фиг. 3, Фиг. 4). Нижняя цилиндрическая часть реактора имеет меньший диаметр по сравнению с остальной частью, что позволяет уменьшить начальное количество сырья при наработке продуктов, имеющих высокий коэффициент роста.

Подача окиси этилена (ОЭ) или окиси пропилена (ОП) осуществляется постоянным распылением окиси через форсунку в газовую фазу в верхней части реактора. При работе малого контура распыление реакционной массы происходит через форсунки распределителя, установленного в нижней части реактора, а также через смеситель МХ-901. За счет создаваемого в нем разрежения происходит смешение газообразной ОЭ или ОП с циркулирующей реакционной массой. При работе большого контура распыление реакционной массы происходит через форсунки распределителя, установленного в верхней части реактора. Таким образом, реакция происходит в верхней части реактора, где реакционная масса через контуры циркуляции распыляется в газообразную среду, насыщенную ОЭ или ОП, и в нижней части реактора, где ОЭ или ОП в газовой фазе впрыскивается и смешивается с реакционной массой.

Стадия загрузки сырья

Перед началом стадии загрузки сырья открываются отсечные клапана, установленные на трубопроводе подачи пара давлением Р=200 кПа (2 кгс/см2) в «рубашку» реактора SA-901 и на трубопроводе конденсата пара давления Р=200 кПа (2 кгс/см2).

Загрузку сырья в реактор SA-901 возможно проводить тремя различными способами:

1. Из емкостей хранения.

Программа АСУТП проводит стадию загрузки сырья из емкостей хранения, включающую в себя следующие операции:

- проверка способа загрузки сырья (из емкостей хранения или из предреактора SA-902);

- обнуление значения массового расходомера;

- открытие отсечного клапана и регулирующего клапана на 100%, установленных на трубопроводе загрузки сырья. Для регулирования массового расхода сырья возможно изменять степень открытия регулирующего клапана;

- запуск таймера загрузки сырья;

- контроль за массой сырья и временем загрузки. При загрузке последних 50 кг сырья степень открытия регулирующего клапана становится равной 10% для избежания загрузки большего количества.

При достижении заданных условий включается в работу циркуляционный насос РС-901 и циркуляционный насос РС-902. Масса загружаемого сырья контролируется по массовому расходомеру FE-900.03.

После завершения загрузки сырья проводится продувка азотом участка трубопровода загрузки сырья в реактор SA-901. При этом закрывается регулирующий клапан, установленный на трубопроводе загрузки сырья, и открывается отсечной клапан, установленный на трубопроводе азота.

2. Из предреактора SA-902.

Программа АСУТП проводит стадию загрузки сырья из предреактора SA-902, включающую в себя следующие операции:

- проверка готовности предреактора к перегрузке;

- перегрузка сырья из предреактора SA-902 в реактор SA-901.

При этом происходит открытие отсечных клапанов, установленных на трубопроводе перегрузки сырья, и запускается таймер времени перегрузки сырья. При перегрузке сырья в предреакторе SA-902 поддерживается давление в пределах 50-100 кПа (0,5-1,0 кгс/см2) подачей азота. Трубопровод перегрузки сырья оборудован фильтром F-901;

- по окончании перегрузки сырья отсечные клапана закрываются.

3. Из предреактора SA-902 и из емкостей хранения.

Программа АСУТП проводит стадию загрузки сырья, включающую в себя аналогичные операции, описанные выше в пунктах 1 и 2. В первую очередь происходит загрузка сырья из предреактора S А-902, а затем из емкостей хранения.

Общая масса сырья складывается из суммы значений массовых расходомеров FE-900.03 и FE-900.04.

Подстадия разогрева сырья

Подстадия разогрева сырья необходима для проведения преднагрева сырья и работает параллельно стадии загрузки сырья.

Программа АСУТП проводит подстадию разогрева сырья, включающую в себя следующие операции:

- проверка уровня в реакторе SA-901 согласно уровнемеру LT-900.02. Значение уровня должно быть более параметра L5, указанного в параметрах процесса;

- проверка работы циркуляционного насоса РС-901;

- при значении уровня более параметра L5 и работе насоса РС-901 закрываются отсечные клапана, установленные на трубопроводе подачи пара давления Р=200 кПа (2 кгс/см2) в «рубашку» реактора SA-901 и трубопроводе конденсата пара Р=200 кПа (2 кгс/см2).

Затем открываются на 5% регулирующий клапан, установленный на трубопроводе подачи пара давления Р=1000 кПа (10 кгс/см2) в «рубашку» реактора SA-901, и отсечной клапан, установленный на трубопроводе конденсата пара Р=1000 кПа (10 кгс/см2).

Дозирование катализатора

Дозирование катализатора в реактор SA-901 осуществляется из расходной емкости SR-901 дозировочным насосом PD-901 или из расходной емкости SR-903 дозировочным насосом PD-903 в трубопровод нагнетания циркуляционного насоса РС-901. Дозирование катализатора (согласно рецепту) можно провести на каждой из двух реакций (оксиэтилирования, оксипропилирования). Проведение катализа в реакторе SA-901, без проведения катализа в предреакторе SA-902, является обязательным.

Дегидратация

Стадия дегидратации проводится для удаления воды из катализированного сырья.

Подготовка

Для предотвращения образования взрывоопасных смесей кислорода воздуха с парами ОЭ или ОП в реакторе SA-901 создается «азотная подушка», осуществляется нагрев катализированного сырья до температуры подготовки и проверка газовой фазы реактора по показателю «объемная доля кислорода», выраженная в ррм.

Стадия подготовки проводит разогрев катализированного сырья до температуры предреакции.

Пример получения оксиэтилированной продукции на технологической линии оксиалкилирования.

Предреакция

Стадия предреакции необходима для проверки реакционной способности катализированного сырья взаимодействовать с ОЭ.

Стадия предреакции включает в себя следующие операции:

- выставление уставок значений температуры и давления в реакторе SA-901 равных рецептурным значениям Т4 и Р5 соответственно (в зависимости от номера реакции);

- выставление уставки значения выходного сигнала регулятора TIC-900.02 равной 100%;

- проверка закрытия отсечных клапанов, установленных на трубопроводе подачи ОЭ из цеха или из емкостей хранения Е-2-1/2, а также на трубопроводе подачи ОЭ в реактор SA-901, и отсечных клапанов, установленных на трубопроводе технологических сдувок на колонну улавливания К-801;

- выставление уставки значения выходного сигнала регулятора TIC-900.18 равной минус 80% (работа контура даутермического масла только на охлаждение);

- активация подстадии, отвечающей за поддержание температуры в реакторе SA-901 при проведении предреакции;

- открытие отсечных клапанов HV-900.02 (при заборе ОЭ из цеха), HV-900.01 (при заборе ОЭ из емкостей хранения Е-2-1/2) и далее HV-900.15, установленных на трубопроводе подачи окиси, и регулирующего клапана FV-900.02;

- подача ОЭ в реактор SA-901. При этом массовый расход ОЭ поддерживается равным рецептурному значению.

Подача ОЭ при проведении предреакции происходит до выполнения одного из двух условий, которые при начале подачи параллельно проверяются:

1 достижение значения давления предреакции равного рецептурному значению;

2 достижение массы загруженной ОЭ равной рецептурному значению.

При достижении условия отсечные клапана и регулирующий клапан закрываются, запоминаются температура и давление в реакторе SA-901 и запускается таймер на время индукции, равное рецептурному значению. В течение работы таймера происходит проверка давления и температуры. Разница давления за время индукции должна составлять более значения параметра Р4, а значение температуры должно быть выше значения температуры, которое было запомнено после окончания подачи ОЭ.

При невыполнении вышеописанных условий дается возможность повторить стадию предреакции или ввести дополнительное время индукции.

Поддержание температуры в реакторе SA-901

На данной подстадии проводится проверка температуры в реакторе SA-901 и выполняются следующие операции:

- закрытие отсечного клапана HV-900.38, установленного на трубопроводе подачи пара Р=1000 кПа (10 кгс/см2) в «рубашку» реактора SA-901;

- открытие отсечного клапана HV-900.39, установленного на трубопроводе подачи пара Р=200 кПа (2 кгс/см2) в «рубашку» реактора SA-901;

- проверка температуры в реакторе. При снижении температуры в реакторе ниже рецептурного значения Т2 обогрев реактора снова переводится на подачу пара Р=1000 кПа (10 кгс/см2).

Реакция

Стадия реакции проводится подачей необходимого количества ОЭ в реактор SA-901. Реакция проводится при давлении в реакторе SA-901 не более 450 кПа (4,5 кгс/см2) и температуре не выше 180°С. Для поддержания температуры реактор обогревается паром давлением 200 кПа (2 кгс/см2). Сброс конденсата пара осуществляется в емкость конденсата Е-187 по трубопроводу конденсата пара Р=1000 кПа (10 кгс/см2).

При малой загрузке сырья (менее значения параметра Q8, определяющего минимальный объем сырья, при котором возможен запуск циркуляционного насоса большого циркуляционного контура) стадия реакции проходит только с использованием малого циркуляционного контура, а при достижении минимального допустимого количества загруженного сырья и ОЭ в работу включается и большой циркуляционный контур.

Для правильного перехода на проведение реакции на большом контуре используют две реакции. На первой реакции происходит загрузка необходимого количества ОЭ для пуска в работу большого циркуляционного контура (это количество прописывается в значение параметра QEO), пускается в работу циркуляционный насос РС-902 и запускается вторая реакция.

Подача ОЭ в реактор SA-901 осуществляется регулированием трех основных параметров процесса:

- температуры в реакторе SA-901, согласно датчику температуры;

- давления в реакторе SA-901, согласно датчику давления;

- массового расхода ОЭ, согласно расходомерам FE-900.02 (при заборе ОЭ из цеха) или FE-900.01 (при заборе ОЭ из емкостей хранения Е-2-1/2).

При оксиэтилировании при температуре реакции от 140°С до 185°С:

- теплосъем реакции малого контура осуществляется даутермическим маслом в теплообменнике Е-901. В свою очередь даутермическое масло охлаждается подачей оборотной воды в теплообменник Е-911.

Теплосъем реакции большого контура осуществляется:

- за счет испарения котловой воды, подаваемой в трубное пространство теплообменника Е-902. Образовавшаяся в трубном пространстве пароводяная смесь поступает в сепаратор SV-902, откуда конденсат водяного пара самотеком возвращается в трубное пространство теплообменника Е-902, а несконденсировавшиеся пары подаются в паровой коллектор с давлением Р=200 кПа (2 кгс/см2) для поддержания температуры реакции в реакторе SA-901.

По завершении загрузки необходимой ОЭ - проводится закрытие отсечных клапанов HV-900.02 или HV-900.01.

Пример получения оксипропилированной продукции на технологической линии оксиалкилирования.

Предреакция

Стадия предреакции необходима для проверки реакционной способности катализированного сырья взаимодействовать с ОП.

Стадия предреакции включает в себя следующие операции:

- выставление уставок значений температуры и давления в реакторе SA-901 равных рецептурным значениям Т4 и Р5 соответственно (в зависимости от номера реакции);

- выставление уставки значения выходного сигнала регулятора TIC-900.02 равного 100%;

- проверка закрытия отсечных клапанов, установленных на трубопроводе подачи ОП в реактор SA-901, и отсечных клапанов, установленных на трубопроводе технологических сдувок на колонну улавливания К-801;

- выставление уставки значения выходного сигнала регулятора TIC-900.18 равной минус 80% (работа контура даутермического масла только на охлаждение);

- активация подстадии, отвечающей за поддержание температуры в реакторе SA-901 при проведении предреакции;

- открытие отсечного клапана HV-901 при заборе ОП из емкостей хранения Е-1-1 А/Б и далее HV-900.15, установленного на трубопроводе подачи окиси, и регулирующего клапана FV-900.02;

- подача ОП в реактор SA-901. При этом массовый расход ОП поддерживается равным рецептурному значению.

Подача ОП при проведении предреакции происходит до выполнения одного из двух условий, которые при начале подачи параллельно проверяются:

1 достижение значения давления предреакции равного рецептурному значению;

2 достижение массы загруженной ОП равной рецептурному значению.

При достижении условия отсечные клапана и регулирующий клапан закрываются, запоминаются температура и давление в реакторе SA-901 и запускается таймер на время индукции, равное рецептурному значению. В течение работы таймера происходит проверка давления и температуры. Разница давления за время индукции должна составлять более значения параметра Р4, а значение температуры должно быть выше значения температуры, которое было запомнено после окончания подачи ОП.

При невыполнении вышеописанных условий дается возможность повторить стадию предреакции или ввести дополнительное время индукции.

Поддержание температуры в реакторе SA-901

Данная подстадия проводит проверку температуры в реакторе SA-901 и выполняет следующие операции:

- закрытие отсечного клапана HV-900.38, установленного на трубопроводе подачи пара Р=1000 кПа (10 кгс/см2) в «рубашку» реактора SA-901;

- открытие отсечного клапана HV-900.39, установленного на трубопроводе подачи пара Р=200 кПа (2 кгс/см2) в «рубашку» реактора SA-901;

- проверка температуры в реакторе. При снижении температуры в реакторе ниже рецептурного значения Т2 обогрев реактора снова переводится на подачу пара Р=1000 кПа (10 кгс/см2).

Реакция

Стадия реакции проводится подачей необходимого количества ОП в реактор SA-901. Реакция проводится при давлении в реакторе SA-901 не более 450 кПа (4,5 кгс/см2) и температуре не выше 120°С. Для поддержания температуры реактор обогревается паром давлением 200 кПа (2 кгс/см2). Сброс конденсата пара осуществляется в емкость конденсата Е-187 по трубопроводу конденсата пара Р=1000 кПа (10 кгс/см2).

При малой загрузке сырья (менее значения параметра Q8) стадия реакции проходит только с использованием малого циркуляционного контура, а при достижении минимального допустимого количества загруженного сырья и ОП в работу включается и большой циркуляционный контур.

Для правильного перехода на проведение реакции на большом контуре используют две реакции. На первой реакции происходит загрузка необходимого количества ОП для пуска в работу большого циркуляционного контура (это количество прописывается в значение параметра QEO), пускается в работу циркуляционный насос РС-902 и запускается вторая реакция.

Подача ОП в реактор SA-901 осуществляется регулированием трех основных параметров процесса:

- температуры в реакторе SA-901, согласно датчику температуры TI-900.02;

- давления в реакторе SA-901, согласно датчику давления PI-900.01;

- массового расхода ОП, согласно расходомеру FE-901 (при заборе ОП из емкостей Е-1-1 А/Б).

При оксипропилировании при температуре реакции от 110°С до 120°С:

- теплосъем реакции малого контура осуществляется даутермическим маслом в теплообменнике Е-901. В свою очередь даутермическое масло охлаждается подачей оборотной воды в теплообменник Е-911.

- теплосъем реакции большого контура осуществляется за счет охлаждения котловой водой, подаваемой в трубное пространство теплообменника Е-902 из дополнительного контура охлаждения.

Дополнительный контур охлаждения включает в себя:

- теплообменник Е-912, в котором происходит охлаждение котловой воды оборотной водой. В трубное пространство теплообменника поступает оборотная вода, а в межтрубное - котловая вода от сепаратора SV-902. Оборотная вода поступает в теплообменник путем открытия отсечного клапана HV-912;

- циркуляционный насос РС-912, который осуществляет циркуляцию котловой воды по контуру:

Насос РС-912 - теплообменник Е-912 - теплообменник Е-902 - сепаратор SV-902 -насос РС-912.

Насос РС-912 снабжен частотным преобразователем для возможности регулирования теплосъема реакции.

Температура циркулирующей котловой воды при этом поддерживается в пределах 60-80°С для поддержания температуры реакции оксипропилирования в пределах 110-120°С.

- по завершении загрузки необходимой ОП - закрытие отсечного клапана HV-901.

Выдержка

Стадия выдержки необходима для полного реагирования ОЭ или ОП в реакторе SA-901. По окончании выдержки выдача запроса на проведение коррекции количества ОЭ или ОП. При проведении коррекции последовательность повторяет стадию реакции. Последовательность - это рецептурный алгоритм действий автоматики, весь процесс наработки делится на последовательности.

Дегазация

Стадия дегазации необходима для удаления из реактора SA-901 непрореагировавшей остаточной ОЭ или ОП. Дегазация осуществляется путем сброса абгазов в колонну улавливания К-801 при остановленных циркуляционных насосах РС-901, РС-902.

Выгрузка насосами

Выгрузку из реактора можно проводить в нейтрализатор SA-903 или в емкости хранения, минуя нейтрализатор.

При выгрузке в емкости хранения происходит проверка закрытия отсечного клапана, установленного на трубопроводе перегрузки из реактора SA-901 в нейтрализатор SA-903, и открытие отсечных клапанов, установленных на трубопроводе выгрузки в емкости хранения.

При выгрузке в нейтрализатор SA-903 происходит проверка готовности нейтрализатора. При его готовности происходит открытие отсечного клапана установленного на трубопроводе перегрузки из реактора SA-901 в нейтрализатор SA-903;

- три параллельные проверки работы циркуляционного насоса РС-902, работы циркуляционного насоса РС-901 и работы данных насосов вместе.

1 Проверка работы циркуляционного насоса РС-902.

Если насос РС-902 находится в работе, открывается отсечной клапан HV-900.13, установленный на трубопроводе выгрузки из реактора SA-901, и закрывается регулирующий клапан HV-900.14 на степень открытия равную 5%.

Проводится проверка уровня в реакторе согласно уровнемеру LT-900.01. При достижении значения уровня менее значения параметра L2, циркуляционный насос останавливается. Закрываются отсечные клапана HV-900.12, HV-900.13, регулирующий клапан HV-900.14 открывается на степень открытия равную 100%. Проверка прекращается.

2 Проверка работы циркуляционного насоса РС-901.

Если насос РС-901 находится в работе, открывается отсечной клапан HV-900.06, установленный на трубопроводе выгрузки из реактора SA-901 и закрывается регулирующий клапан HV-900.05 на степень открытия равную 5%.

Проверка уровня в реакторе согласно уровнемеру LT-900.02. При достижении значения уровня менее значения параметра L3 циркуляционный насос останавливается. Закрывается отсечной клапан HV-900.03, а регулирующий клапан HV-900.14 открывается на степень открытия равную 100%. Проверка прекращается.

3 Проверка совместной работы циркуляционных насосов. При остановке обоих циркуляционных насосов регуляторы TIC-900.04 и TIC-900.08 переводятся в ручной режим и устанавливаются на 0% и 100% соответственно.

Слив и завершение

После остановки циркуляционных насосов РС-901, РС-902 последовательность выполняет открытие дренажных клапанов для полного освобождения циркуляционных контуров продувкой азотом.

Последовательность узла синтеза завершается.

УЗЕЛ НЕЙТРАЛИЗАЦИИ

Узел нейтрализации предназначен для охлаждения реакционной массы, отгонки остаточной ОЭ или ОП из реакционной массы и нейтрализации ее нейтрализующим агентом (уксусной кислотой) перед передачей полученного продукта, в зависимости от марки, насосом РС-903 или в емкости хранения ТСП, или в емкости хранения Е-21 - Е-27, или на установку чешуирования (кристаллизации), или в танк-контейнеры.

Предварительная проверка

При перегрузке реакционной массы из реактора SA-901 в нейтрализатор SA-903 последовательность проводит запись рецептурных значений.

Программа АСУТП проводит стадию предварительной проверки, включающую в себя следующие операции:

- запись и проверка параметров рецепта;

- проверка состояния отсечных клапанов, электродвигателя мешалки AG-903, насоса РС-903 и перевод управления в автоматический режим. Все клапана закрываются и электродвигатели останавливаются. Перевод регуляторов PIC-900.69 и TIC-900.66 в ручной режим с выходным сигналов равным 0%;

- открытие отсечных клапанов HV-900.79, HV-900.79-1, установленных на трубопроводе технологических сдувок из нейтрализатора SA-903 в колонну улавливания К-801;

- проверка уровня в расходной емкости SR-902 и при недостаточном уровне команда аппаратчику на проведение приема нейтрализатора (например, уксусной кислоты (УК));

- проверка готовности реактора SA-901 к стадии перегрузки и открытие отсечного клапана HV-900.81, установленного на трубопроводе перегрузки реакционной массы из реактора в нейтрализатор SA-903;

- активация блокировочных последовательностей.

Эта стадия проводится перед началом каждой операции.

Отгонка

Эту стадию возможно провести, предварительно указав в рецепте. Эта стадия проводится для отгонки остаточной ОЭ или ОП из реакционной массы.

Программа АСУТП проводит стадию отгонки, включающую в себя следующие операции:

- проверка уровня в нейтрализаторе SA-903 и при уровне более 10% - включение в работу мешалки AG-903;

- проверка окончания стадии выгрузки из реактора SA-901;

- проверка закрытия незадействованных отсечных клапанов в перегрузке реакционной массы и включение в работу водокольцевого вакуумного насоса PAL-901;

- проверка закрытия отсечного клапана HV-900.27, установленного на трубопроводе вакуума из реактора SA-901. При его закрытии - открытие отсечного клапана HV-900.80, установленного на трубопроводе вакуума из нейтрализатора, и отсечного клапана HV-900.87, установленного на трубопроводе подачи пара давлением 200 кПа (2 кгс/см2) в «рубашку» нейтрализатора. Активация подстадии последовательности приоритета набора вакуумметрического давления (описанная ниже);

- проверка давления в нейтрализаторе согласно рецептурному значению Р20 (давление отгонки). При давлении менее значения Р20 запускается таймер ТМ24 времени отгонки, равный рецептурному значению, в течение которого происходит проверка температуры в нейтрализаторе;

- проверка температуры в нейтрализаторе согласно рецептурному значению Т15 (температура отгонки). При достижении температуры Т15+5°С отсечной клапан HV-900.87 закрывается;

- по истечении таймера ТМ24 запускается таймер времени, равный значению параметра ТМ29 (время до отбора пробы при отгонке);

- проверка температуры в нейтрализаторе согласно рецептурному значению Т15 (температура отгонки). При достижении температуры Т15+5°С отсечной клапан HV-900.87 закрывается;

- закрытие клапана HV-900.80, остановка водокольцевого вакуумного насоса PAL-901 (если не используется другими последовательностями) и набор давления в нейтрализаторе открытием отсечных клапанов HV-900.69-1, HV-900.69-2, установленных на трубопроводе подачи азота в нейтрализатор;

- проверка давления в нейтрализаторе. При достижении давления более рецептурного значения Р21 отсечной клапан HV-900.69-1 закрывается, и регулятор PIC-900.69 переходит в автоматический режим с уставкой давления, равной значению параметра PF21 (рецептурное значение, которое определяет давление в нейтрализаторе).

Охлаждение в нейтрализаторе SA-903

Стадия охлаждения в нейтрализаторе поз.SA-903 включает в себя охлаждение, нейтрализацию и выгрузку готового продукта.

Проведение стадии охлаждения включает в себя следующие операции:

- проверка уровня в нейтрализаторе SA-903. При уровне более 10% включается мешалка AG-903;

- проверка окончания выгрузки из реактора SA-901;

- закрытие отсечных клапанов, установленных на трубопроводе технологических сдувок из нейтрализатора в колонну улавливания К-801, и отсечного клапана, установленного на трубопроводе перегрузки. Открытие отсечных клапанов, установленных на трубопроводе циркуляции контура нейтрализации;

- после 15-тисекундной задержки включение циркуляционного насоса РС-903 и по истечении 60-ти секунд после включения насоса выдача сообщения о подтверждении правильной работы насоса;

- переключение регулятора TIC-900.66 в автоматический режим с уставкой, равной рецептурному значению;

- проверка температуры в нейтрализаторе.

Нейтрализация:

1 открытие отсечного клапана, установленного на трубопроводе подачи УК в циркуляционный контур;

2 запуск дозировочного насоса PD-902 и запуск таймера ТМ23 плюс 30 секунд (время дозировки нейтрализатора);

3 по окончании загрузки необходимой массы нейтрализующего агента или истечении времени загрузки остановка дозировочного насоса PD-902 и закрытие отсечного клапана HV-900.88. Окончание подстадии;

- проверка окончания загрузки нейтрализующего агента. По окончании выдача сообщения о возможности отбора пробы или повторения нейтрализации;

- по окончании нейтрализации выдача сообщения о способе выгрузки готового продукта.

Существует 5 способов проведения выгрузки:

1 Выгрузка продукта в емкости хранения ТСП или танк-контейнера.

2 Выгрузка продукта в отделение чешуирования.

3 Выгрузка продукта в емкость хранения Е6-1

4 Выгрузка продукта в емкости хранения Е21-Е24.

5 Выгрузка продукта в емкости хранения Е25-Е27.

Возвращение узла нейтрализации в исходное состояние.

Стадия выполняет закрытие всех отсечных и регулирующих клапанов узла нейтрализации, остановку насоса РС-903 и мешалки AG-903, а также выдает сообщение о готовности к наработке новой продукции.

Примеры продукции, получаемой на технологической линии оксиалкилирования.

Оксиэтилированная продукция: НорПэг МА-Е50, 75 (сырье металлиловый спирт); СинтаНор АЛМ1, АЛМ2, АЛМ3, АЛМ7 (сырье Высшие жирные спирты С12-С14); НорПэг 200, 300, 600, 800 (сырье диэтиленгликоль); НорПэг НТА50, 75 (сырье изопропиловый спирт).

Оксипропилированная продукция: ПОЛИНОР ППГ10, 15, 50 (сырье пропиленгликоль); ПОЛИНОР АР Н8.12 (сырье 2 этилгегсанол).

Оксиалкилированная продукция (где есть и ОЭ и ОПР): ПОЛИНОР МР4202 (сырье пропиленгликоль); СтеНор 24Е4Р5, СтеНор 25Е5Р5, СтеНор 24ХО (сырье Высшие жирные спирты С12-С14); СтеНор МПГ Е10Р5 (сырье подсолнечное масло); СтеНор АРЕ Н8.12.2, СтеНор АРЕ Н8.12.8 (сырье 2 этилгегсанол); СтеНор 68.5.5 (сырье Высшие жирные спирты С16-С18).

В настоящих материалах представлено раскрытие предпочтительных вариантов осуществления заявленного технического решения, которое не должно использоваться как ограничивающее иные, частные воплощения его реализации, которые не выходят за рамки испрашиваемого объема правовой охраны и являются очевидными для специалиста в данной области техники.

Специалисту в данной области техники должно быть понятно, что различные вариации заявляемой технологической линии не изменяют сущность изобретения, а лишь определяют ее конкретные воплощения и применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ПРОСТЫХ ПОЛИЭФИРОВ | 1998 |

|

RU2141977C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ПРОСТЫХ ПОЛИЭФИРОВ И ДЕЭМУЛЬГАТОРОВ НА ИХ ОСНОВЕ | 2004 |

|

RU2265030C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОЛА ИЛИ ЦИКЛОГЕКСАНОНА | 2005 |

|

RU2296741C1 |

| СПОСОБ ПОДАЧИ ВОДЫ | 2010 |

|

RU2464656C2 |

| СИСТЕМА ПАССИВНОГО ОТВОДА ТЕПЛА ЧЕРЕЗ ПАРОГЕНЕРАТОР И СПОСОБ ЕЕ ЗАПОЛНЕНИЯ | 2022 |

|

RU2798483C1 |

| СИСТЕМА ПАССИВНОГО ОТВОДА ТЕПЛА ЧЕРЕЗ ПРЯМОТОЧНЫЙ ПАРОГЕНЕРАТОР И СПОСОБ ЕЕ ЗАПОЛНЕНИЯ | 2022 |

|

RU2798485C1 |

| СПОСОБ ПОДАЧИ ВОДЫ | 2010 |

|

RU2450380C1 |

| ТРУБЧАТЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ И СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ В НЕМ | 1999 |

|

RU2146653C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ДИОКСИДА СЕРЫ И СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2826252C1 |

| УСТАНОВКА ДЛЯ ЖИДКОФАЗНОГО ОДНОСТАДИЙНОГО СИНТЕЗА ИЗОПРЕНА (ВАРИАНТЫ) | 2003 |

|

RU2241533C1 |

Изобретение относится к области химического производства, а именно к технологической линии оксиалкилирования (1), выполненной с возможностью приема реагентов реакционной смеси и взаимодействия реагентов реакционной смеси для получения оксиалкилированных продуктов в процессе реакции оксиалкилирования, включающей основной циркуляционный контур реактора, включающий первый теплообменник (3), выполненный с возможностью отведения теплоты реакции от реакционной смеси для поддержания температуры реакции оксиалкилирования, при этом в трубное пространство первого теплообменника (3) поступает котловая вода, а в межтрубное пространство - реакционная смесь из реактора (1), и сепаратор (2), подключенный к первому теплообменнику (3), дополнительный контур охлаждения котловой воды, включающий второй теплообменник (4) и выполненный с возможностью подключения к первому теплообменнику (3) и сепаратору (2), при этом в трубное пространство второго теплообменника (4) поступает оборотная вода, а в межтрубное пространство второго теплообменника (4) поступает котловая вода от сепаратора (2) основного циркуляционного контура, при этом в трубное пространство первого теплообменника (3) поступает котловая вода от сепаратора (2) или котловая вода от второго теплообменника (4) в зависимости от температуры реакции оксиалкилирования. Изобретение также касается контура охлаждения технологической линии получения оксиалкилированныхх продуктов. Технический результат - обеспечение возможности производства на одной технологической линии как оксиэтилированных, так и оксипропилированных продуктов, обеспечение универсальности технологической линии. 2 н. и 18 з.п. ф-лы, 4 ил., 2 табл.

1. Технологическая линия получения оксиалкилированных продуктов, включающая:

- реактор оксиалкилирования (1), выполненный с возможностью приема реагентов реакционной смеси и взаимодействия реагентов реакционной смеси для получения оксиалкилированных продуктов в процессе реакции оксиалкилирования,

- основной циркуляционный контур реактора, включающий первый теплообменник (3), выполненный с возможностью отведения теплоты реакции от реакционной смеси для поддержания температуры реакции оксиалкилирования, и сепаратор (2), подключенный к первому теплообменнику (3), при этом первый теплообменник (3) выполнен с возможностью подачи в трубное пространство первого теплообменника (3) котловой воды, а в межтрубное пространство первого теплообменника (3) - реакционной смеси из реактора (1),

- дополнительный контур охлаждения котловой воды, включающий второй теплообменник (4) и выполненный с возможностью подключения к первому теплообменнику (3) и сепаратору (2), при этом второй теплообменник (4) выполнен с возможностью подачи в трубное пространство второго теплообменника (4) оборотной воды, а в межтрубное пространство второго теплообменника (4) - котловой воды от сепаратора (2) основного циркуляционного контура,

при этом первый теплообменник (3) выполнен с возможностью подачи в трубное пространство первого теплообменника (3) котловой воды от сепаратора (2) или котловой воды от второго теплообменника (4) в зависимости от температуры реакции оксиалкилирования.

2. Технологическая линия по п. 1, отличающаяся тем, что оксиалкилированные продукты включают оксиэтилированные и оксипропилированные продукты.

3. Технологическая линия по п. 2, отличающаяся тем, что температура реакции оксиэтилирования составляет от 140 до 185°C, а температура реакции оксипропилирования составляет от 110 до 120°C.

4. Технологическая линия по п. 1, отличающаяся тем, что температура котловой воды, поступающей в трубное пространство первого теплообменника (3) от сепаратора (2), составляет от 140 до 145°C, а температура котловой воды, поступающей в трубное пространство первого теплообменника (3) от второго теплообменника (4), составляет от 60 до 80°C.

5. Технологическая линия по п. 1, отличающаяся тем, что первый теплообменник (3) выполнен с возможностью подачи в трубное пространство первого теплообменника (3) котловой воды от сепаратора (2) при проведении реакции оксиэтилирования или котловой воды от второго теплообменника (4) при проведении реакции оксипропилирования.

6. Технологическая линия по п. 1, отличающаяся тем, что основной циркуляционный контур выполнен с возможностью в процессе охлаждения реакционной массы в первом теплообменнике (3) получения в сепараторе (2) насыщенного пара давлением 200 кПа, который используется для поддержания температуры реакции оксиалкилирования в реакторе (1), при этом полученный конденсат водяного пара предназначен для поступления самотеком из сепаратора (2) в трубное пространство первого теплообменника (3) или в межтрубное пространство второго теплообменника (4).

7. Технологическая линия по п. 1, отличающаяся тем, что включает малый циркуляционный контур реактора, выполненный с возможностью отведения теплоты от реакционной смеси и включающий третий теплообменник (5), при этом третий теплообменник выполнен с возможностью подачи в трубное пространство третьего теплообменника (5) высокотемпературного органического теплоносителя с температурой от 20 до 180°C при проведении реакции оксиэтилирования и с температурой от 20 до 120°C при проведении реакции оксипропилирования, а в межтрубное пространство третьего теплообменника (5) - реакционной смеси от реактора (1).

8. Технологическая линия по п. 7, отличающаяся тем, что основной циркуляционный контур и малый циркуляционный контур реактора выполнены с возможностью запуска как по отдельности, так и вместе.

9. Технологическая линия по п. 8, отличающаяся тем, что малый циркуляционный контур выполнен с возможностью запуска при объеме сырья ниже минимального объема сырья, при котором возможен запуск циркуляционного насоса большого циркуляционного контура.

10. Технологическая линия по п. 8, отличающаяся тем, что при производстве продуктов с низким коэффициентом роста LGR=1:6 технологическая линия выполнена с возможностью запуска основного и малого циркуляционных контуров реактора вместе.

11. Контур охлаждения технологической линии получения оксиалкилированных продуктов, включающий:

- основной циркуляционный контур реактора, включающий первый теплообменник (3), выполненный с возможностью отведения теплоты реакции от реакционной смеси для поддержания температуры реакции оксиалкилирования, и сепаратор (2), подключенный к первому теплообменнику (3), при этом первый теплообменник (3) выполнен с возможностью подачи в трубное пространство первого теплообменника (3) котловой воды, а в межтрубное пространство первого теплообменника (3) - реакционной смеси из реактора (1),

- дополнительный контур охлаждения котловой воды, включающий второй теплообменник (4) и выполненный с возможностью подключения к первому теплообменнику (3) и сепаратору (2), при этом второй теплообменник (4) выполнен с возможностью подачи в трубное пространство второго теплообменника (4) оборотной воды, а в межтрубное пространство второго теплообменника (4) - котловой воды от сепаратора (2) основного циркуляционного контура,

при этом первый теплообменник выполнен с возможностью подачи в трубное пространство первого теплообменника (3) котловой воды от сепаратора (2) или котловой воды от второго теплообменника (4) в зависимости от температуры реакции оксиалкилирования.

12. Контур охлаждения по п. 11, отличающийся тем, что оксиалкилированные продукты включают оксиэтилированные и оксипропилированные продукты.

13. Контур охлаждения по п. 12, отличающийся тем, что температура реакции оксиэтилирования составляет от 140 до 185°C, а температура реакции оксипропилирования составляет от 110 до 120°C.

14. Контур охлаждения по п. 11, отличающийся тем, что температура котловой воды, поступающей в трубное пространство первого теплообменника (3) от сепаратора (2), составляет от 140 до 145°C, а температура котловой воды, поступающей в трубное пространство первого теплообменника (3) от второго теплообменника (4), составляет от 60 до 80°C.

15. Контур охлаждения по п. 11, отличающийся тем, что первый теплообменник (3) выполнен с возможностью подачи в трубное пространство первого теплообменника (3) котловой воды от сепаратора (2) при проведении реакции оксиэтилирования или котловой воды от второго теплообменника (4) при проведении реакции оксипропилирования.

16. Контур охлаждения по п. 11, отличающийся тем, что основной циркуляционный контур выполнен с возможностью в процессе охлаждения реакционной массы в первом теплообменнике (3) получения в сепараторе (2) насыщенного пара давлением 200 кПа, который используется для поддержания температуры реакции оксиалкилирования в реакторе (1), при этом полученный конденсат водяного пара предназначен для подачи самотеком из сепаратора (2) в трубное пространство первого теплообменника (3) или в межтрубное пространство второго теплообменника (4).

17. Контур охлаждения по п. 11, отличающийся тем, что включает малый циркуляционный контур реактора, выполненный с возможностью отведения теплоты от реакционной смеси и включающий третий теплообменник (5), при этом третий теплообменник (5) выполнен с возможностью подачи в трубное пространство третьего теплообменника (5) высокотемпературного органического теплоносителя с температурой от 20 до 180°C при проведении реакции оксиэтилирования и с температурой от 20 до 120°C при проведении реакции оксипропилирования, а в межтрубное пространство третьего теплообменника (5) - реакционной смеси от реактора (1).

18. Контур охлаждения по п. 17, отличающийся тем, что основной циркуляционный контур и малый циркуляционный контур выполнены с возможностью запуска как по отдельности, так и вместе.

19. Контур охлаждения по п. 17, отличающийся тем, что малый циркуляционный контур выполнен с возможностью запуска при минимальном объеме сырья, при котором возможен запуск циркуляционного насоса большого циркуляционного контура.

20. Контур охлаждения по п. 17, отличающийся тем, что при производстве продуктов с низким коэффициентом роста LGR=1:6 контур охлаждения выполнен с возможностью запуска основного и малого циркуляционных контуров реактора вместе.

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ПРОСТЫХ ПОЛИЭФИРОВ | 1998 |

|

RU2141977C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ПРОСТЫХ ПОЛИЭФИРОВ И ДЕЭМУЛЬГАТОРОВ НА ИХ ОСНОВЕ | 2004 |

|

RU2265030C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИЛАТОВ | 2020 |

|

RU2802814C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАДДУКТОВ АЛКИЛЕНОКСИДОВ В ГАЗОЖИДКОСТНОМ ДИСПЕРСИОННОМ РЕАКТОРЕ | 1997 |

|

RU2193041C2 |

| US 20130331614 A1, 12.12.2013. | |||

Авторы

Даты

2025-05-16—Публикация

2024-10-17—Подача