Настоящее изобретение относится к машиностроению, преимущественно транспортному, конкретно - к стабилизаторам боковой (поперечной) устойчивости (наклона) железнодорожных, главным образом пассажирских, вагонов, а также безрельсовых транспортных средств (например, грузовых автомобилей).

Известны торсионные узлы стабилизаторов поперечной устойчивости (поперечного наклона) железнодорожных, главным образом пассажирских, вагонов, а также безрельсовых транспортных средств, в которых немаловажную роль играют шарнирные узлы крепления торсионного вала на вагоне.

Примерами могут служить разработанные и внедренные за последние 3...4 года при непосредственном участии заявителя инновационные решения как в отношении стабилизаторов в целом, так и в части его компонентов [1. RU 2770029 С1, МПК B61F 5/24, F16C 11/06, 14.04.2022; 2. RU 2743467 С1, МПК B61F 5/24, B60G 21/05, 18.02.2021; 3. RU 2763301 С1, МПК F16C 11/06, B61F 5/24, 28/12/2021; 4. RU 2777561 С1, МПК B61F 5/24, B60G 21/04, 08.08.2022, 5. RU 2788958 С1, МПК B61F 5/24, F16C 11/06. 26/01/2023; 6. RU 135614 S, МКПО 12-17, 02.03.2023.].

Среди зарубежных стабилизаторов-аналогов можно назвать устройство по источнику информации [7. Solutions. - URL: https://www.ferrabyrne.co.uk/solutions/ (дата выкладки 25.02.2020, дата обращения 20.09.2024)].

Каждому из аналогов присущи те или другие преимущества и недостатки, по большей мере освещенные в описаниях к патентам.

Наиболее близким к заявляемому устройству аналогом (прототипом) по назначению и совокупности существенных конструктивных признаков является торсионный стабилизатор «ПРС.106» поперечной устойчивости кузова, содержащий торсионный вал с возможностью монтажа, посредством шарнирных опор, на кузове поперек него от одного его борта до другого, рычаги, жестко закрепленные своими основаниями на концах торсионного вала между шарнирными опорами, а свободными концами шарнирно связанные с тягами, которые, в свою очередь, другими своими концами шарнирно связаны с колесными тележками, с возможностью нормированного ограничения угла поперечного наклона кузова при воздействии на него внешнего поперечного момента силы, причем каждая из упомянутых шарнирных опор выполнена в виде несущего кронштейна с корпусом для размещения шарнира опоры и конца торсионного вала, и с присоединительной плоскостью болтового соединения с кузовом, [8. RU 2823699 С1, МПК F16C 11/00,1/05, опубл. 29.07.2024 «Шарнирный узел», патентообладатель Павлов С.В.].

В прототипе каждый корпус несущего кронштейна, охватывающий собственно шарнир, выполнен цилиндрическим, с вынесенным в сторону от продольной оси опоры ответвлением (ножкой) с прямоугольным посадочным фланцем на свободном своем конце и с двумя сквозными разнесенными отверстиями, в смонтированном на вагоне положении ориентированным (ответвлением) вверх, с возможностью болтового присоединения к кузову. Какого-либо гидравлического демпфера не предусмотрено и, соответственно, отсутствует устройство его присоединения. То есть корпус несущего кронштейна опоры торсионного вала в прототипе двухфункционален (первая функция - фиксация шарнира и торсионного вала в пространстве горизонтально и поперек кузова, вторая функция - изоляция собственно шарнира от окружающей среды).

Однако, при всех своих положительных качествах, прототипу, с учетом особенностей практического применения в составе торсионных стабилизаторов поперечной устойчивости вагонов транспортных средств (в том числе применительно к железнодорожным вагонам), свойственны следующие недостатки.

Во-первых, с появлением варианта стабилизации с гидравлическим демпфером, на повестку поставлен вопрос «А как крепить гидродемпфер на транспортном средстве?». При этом тривиальным решением была бы организация дополнительного, однофункционального «целевого» кронштейна, что сопряжено с характерными для модернизаций запретами или трудоемкими процедурами согласования, от производителя базовых вагонов на внесение конструктивных изменений в базовую конструкцию (раму кузова, раму колесной тележки и т.д.). А номенклатура изделий пополнилась бы дополнительным изделием при поставках потребителю гидравлических демпферов (гидродемпферов).

Во-вторых, такая модернизация привела бы к неоправданному росту общей массы и габаритам, а значит она нерациональна.

В-третьих, описанное устройство крепления несущего кронштейна к кузову явно некомпактно, что дополнительно усугубляет компоновочные издержки введения в конструкцию специального, «целевого» (отдельного) кронштейна крепления валика гидравлического демпфера.

Все перечисленное обусловливает недостаточно широкие технико-эксплуатационные возможности стабилизатора и избыточную сложность конфигурации несущего кронштейна и транспортного средства в целом.

Проблема (задача), на решение которой направлено заявляемое изобретение (устройство), - разработать (спроектировать, предложить) торсионный стабилизатор с расширенными технико-эксплуатационными возможностями (ТЭВ), упрощением конструкции шарнирных опор торсионного вала и повышенной плотности компоновки на вагоне, для приоритетных проектов скоростных и высокоскоростных пассажирских поездов повышенной комфортности (повышенного класса).

Планируемый технический результат использования - расширение ТЭВ и возможностей торсионного стабилизатора (трехфункциональность ненесущего кронштейна вместо двухфункциональности у прототипа), конкретно - обеспечение возможности дополнительного присоединения к стабилизатору гидравлического демпфера, а также частичного упрощения устройства несущего кронштейна шарнирной опоры.

Решение обозначенной проблемы (задачи) достигается тем, что в торсионном стабилизаторе поперечной устойчивости кузова, содержащем торсионный вал с возможностью монтажа, посредством шарнирных опор, на кузове поперек него от одного его борта до другого, рычаги, жестко закрепленные своими основаниями на концах торсионного вала между шарнирными опорами, а свободными концами шарнирно связанные с тягами, которые, в свою очередь, другими своими концами шарнирно связаны с колесными тележками, с возможностью нормированного ограничения угла поперечного наклона кузова при воздействии на него внешнего поперечного момента силы, причем каждая из упомянутых шарнирных опор выполнена в виде несущего кронштейна с корпусом для размещения шарнира опоры и конца торсионного вала, и с присоединительной плоскостью болтового соединения с кузовом, согласно заявляемому изобретению, дополнительно предусмотрен вспомогательный кронштейн, выполненный заодно целое с корпусом несущего кронштейна оппозитно присоединительной плоскости последнего, с возможностью болтового присоединения к нему валика гидравлического демпфера, также дополнительно предусматриваемого в варианте конструкции вагона.

На решение поставленной задачи направлены и частные совокупности существенных признаков устройства в рамках основной совокупности его признаков, сформулированной в предыдущем абзаце и далее в формуле изобретения, а именно:

- каждый вспомогательный кронштейн может быть выполнен с фигурным продолговатым гребнем с плоской вершиной, центральной поднутряющей выборкой под часть тела валика гидравлического демпфера, и двумя глухими, разнесенными по отношению к выборке, резьбовыми отверстиями на вершине под болты упомянутого болтового присоединения валика гидравлического демпфера (это дополнительно повышает компактность устройства в варианте с гидродемпфером);

- корпус несущего кронштейна может быть выполнен в форме параллелепипеда со слабо выраженным сглаживанием ребер, при этом упомянутой присоединительной плоскостью болтового соединения с кузовом является грань этого параллелепипеда, которая в смонтированном на вагоне положении расположена горизонтально и ориентирована вверх, оппозитно дополнительному кронштейну. (это повышает компактность верхней, «собственно корпусной» части несущего кронштейна при сохранении его функции фиксации торсионного вала в шарнирных опорах и изоляции собственно шарнира от окружающей среды).

Среди массива известных устройств не обнаружены такие, совокупность существенных признаков которых совпадала бы с заявленной совокупностью признаков. В то же время, именно за счет последней достигается новый технический результат, что обусловливает наличие у заявляемого устройства первого квалификационного признака - «мировой уровень новизны».

Совокупность отличительных существенных признаков заявляемого устройства не является простой суммой известных технических результатов применения порознь известных компонентов системы. Имеет место эмерджентность - «сверхэффект» (в патентоведческом значении этого термина), который не был очевидным для специалиста из достигнутого уровня техники (разумеется, до рассмотрения заявляемого технического решения). Это убедительно демонстрирует изобретательский уровень разработки как второй из триады квалификационных признаков изобретения.

Третий квалификационный признак, - промышленная применимость, - также неоспорим и вытекает из огромного мирового опыта проектирования, производства и эксплуатации механических подвесных устройств в транспортной отрасли.

Подробнее сущность изобретения (на примере железнодорожного вагона как приоритетного объекта внедрения) раскрывается в приведенном ниже описании, иллюстрированном фигурами 1-12, где позициями обозначены:

1 - торсионный вал; 2 л, 2п - шарнирные опоры торсионного вала; 3 - кузов вагона; 4 л, 4п - рычаги; 5 л, 5п - шарниры взаимосвязи рычагов с тягами; 6 л, 6п - тяги; 7 л, 7п - шарниры взаимосвязи тяг с колесными тележками; 9 - несущий кронштейн; 8 - колесные тележки вагона; 9 - несущий кронштейн; 9а - корпус несущего кронштейна; 9б - присоединительная плоскость болтового соединения несущего кронштейна с кузовом; 10 - шарнир опоры; 11 - вспомогательный кронштейн; 11а - фигурный продолговатый гребень вспомогательного кронштейна; 11б - плоская вершина гребня вспомогательного кронштейна; 12 - валик гидродемпфера; 13 - центральная выборка (поднутрение); 14, 15 - глухие резьбовые отверстия присоединения валика гидродемпфера.

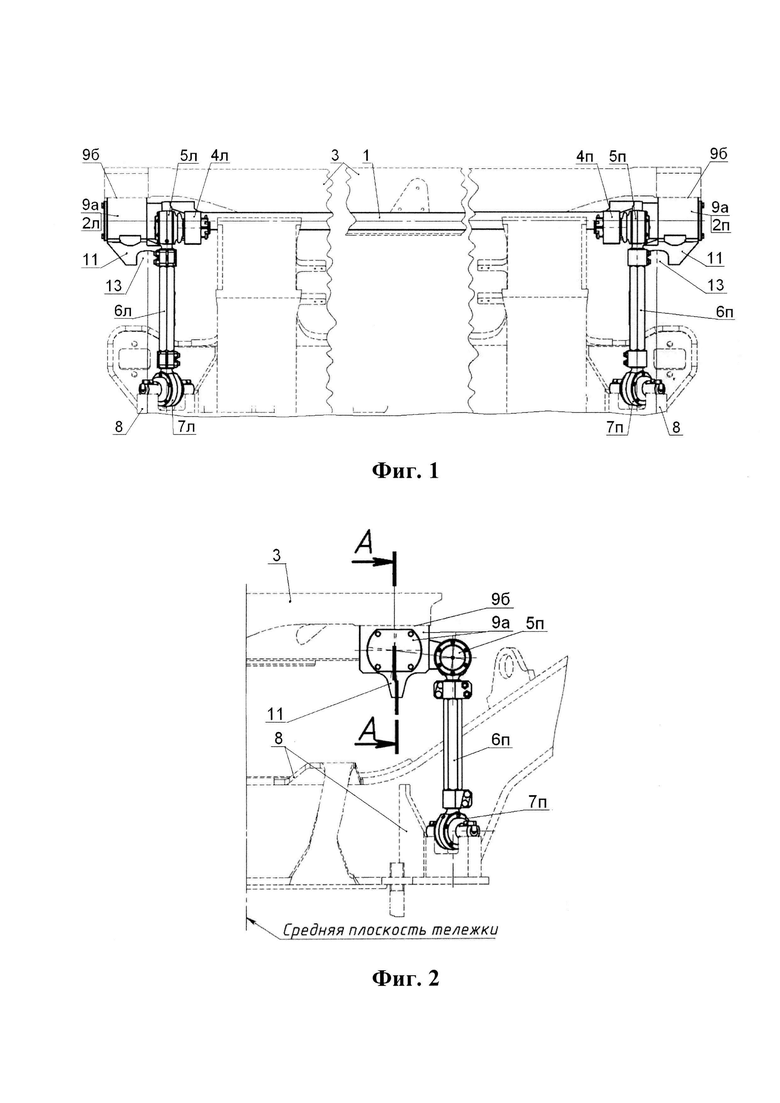

На фиг. 1 представлен эскиз компоновки торсионного стабилизатора «ПРС.107» поперечной устойчивости (наклона) кузова железнодорожного вагона в сборе.

На фиг. 2 - правая часть эскиза компоновки стабилизатора в сборе на вагоне.

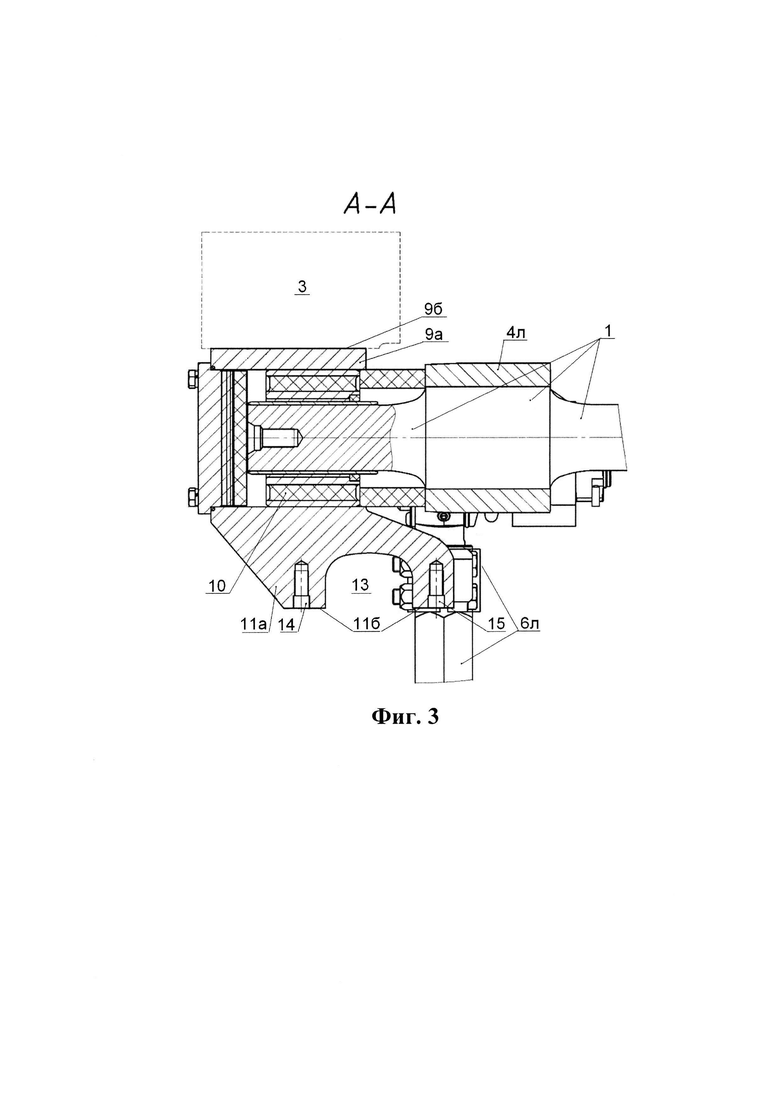

На фиг. 3 - разрез А-А на фиг. 2 с показом устройства собственно шарнира и шарнирной опоры.

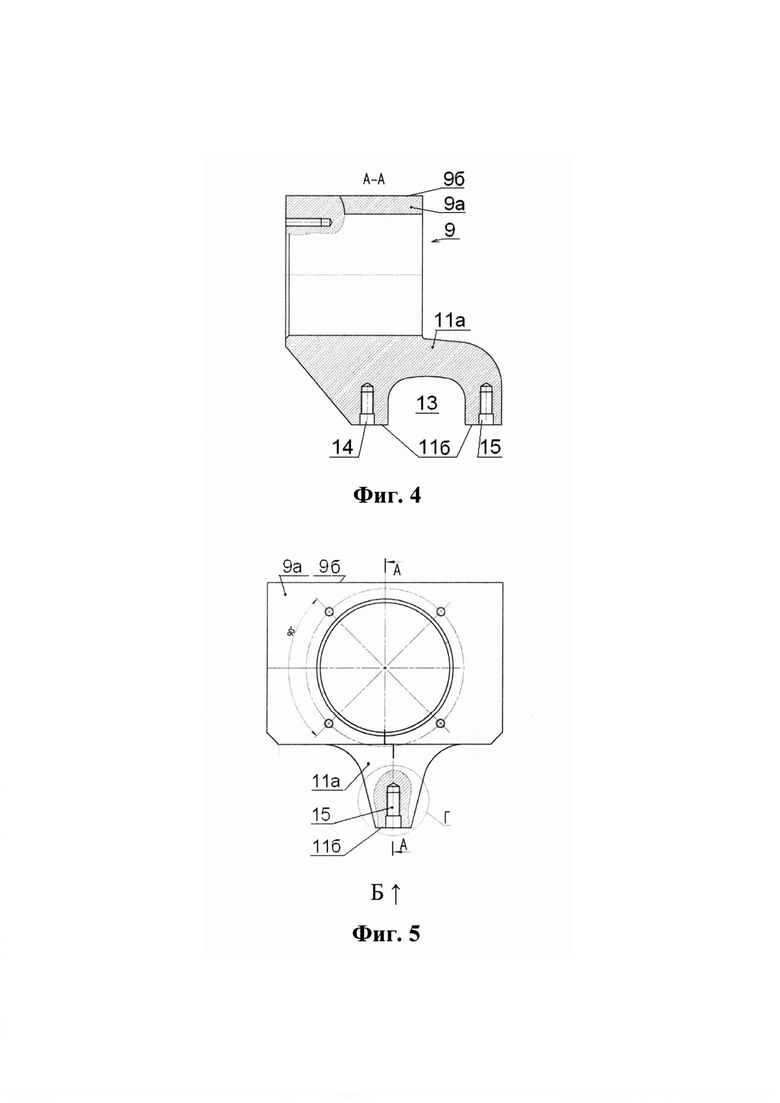

На фиг. 4 - отдельно несущий кронштейн в разрезе А-А.

На фиг. 5 - вид слева на фигуру 4, где Г - место присоединения валика гидродемпфера к вспомогательному кронштейну в составе кронштейна несущего.

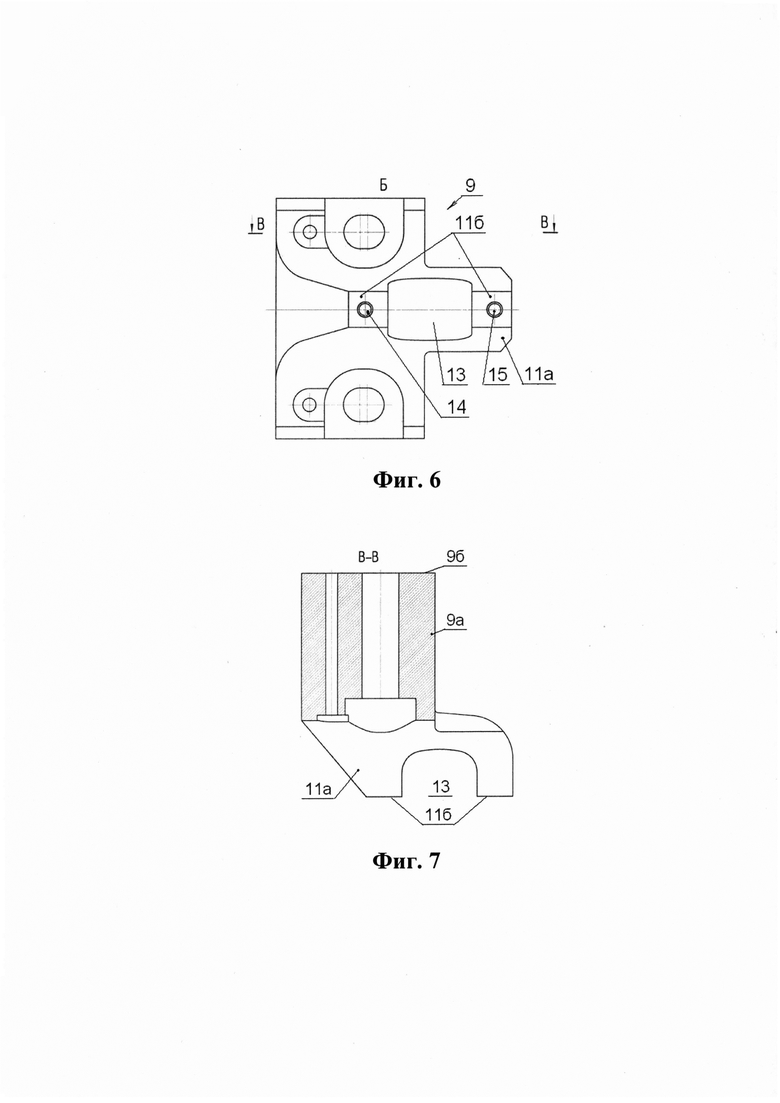

На фиг. 6 - вид Б на фигуре 5 (снизу на несущий кронштейн),

На фиг. 7- разрез В-В на фигуре 6.

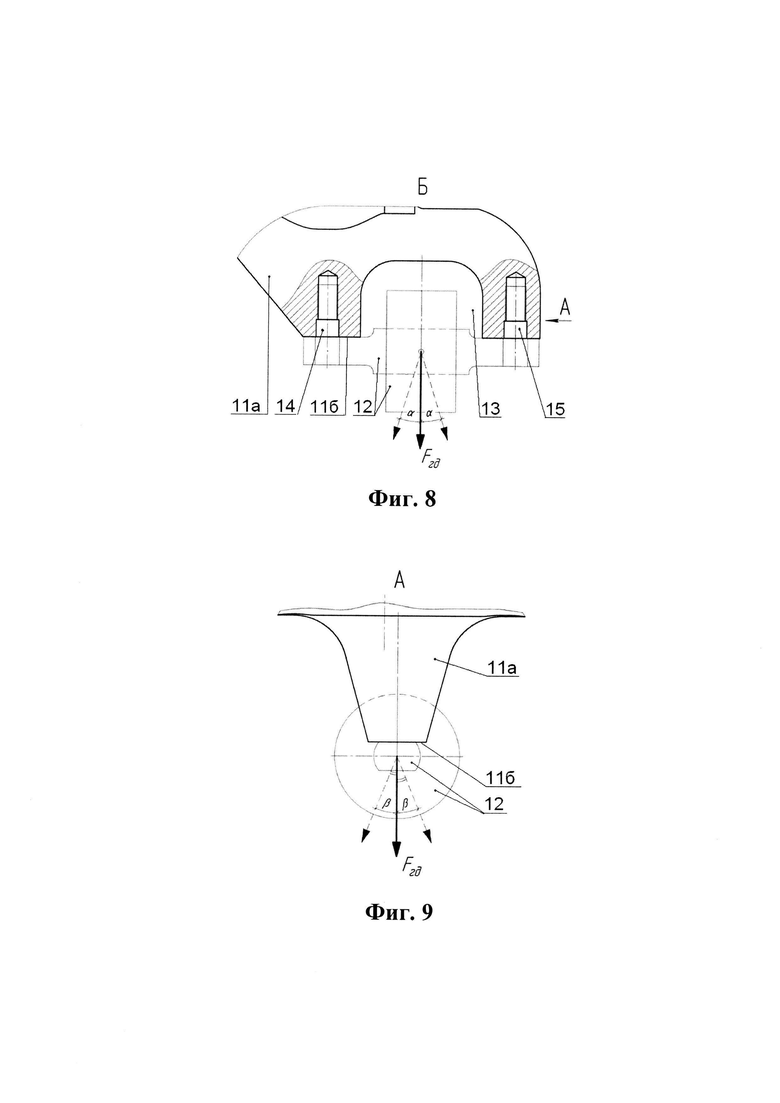

На фиг. 8 - фрагмент вида Б со схемой силового взаимодействия с гидродемпфером, где Fгд, α - соответственно, величина вектора усилия на гидродемпфере и наклона этого вектора к вертикали в поперечной плоскости вагона.

На фиг. 9 - вид А на фигуре 8,.

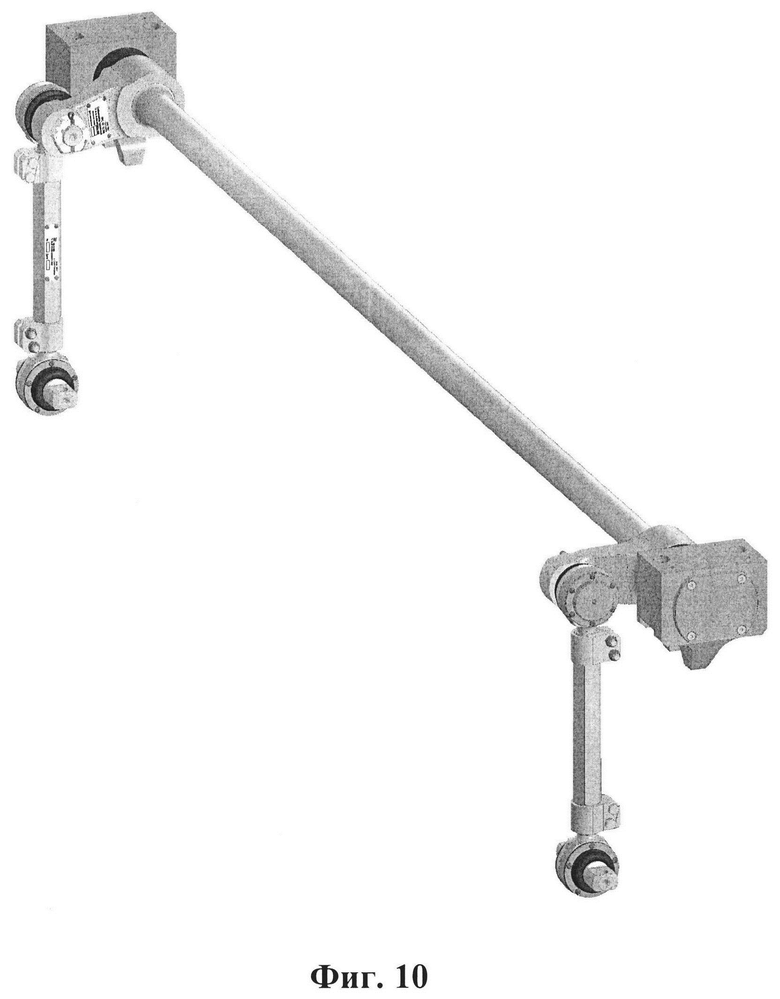

На фиг. 10 - представлен общий вид (3D-изображение) стабилизатора.

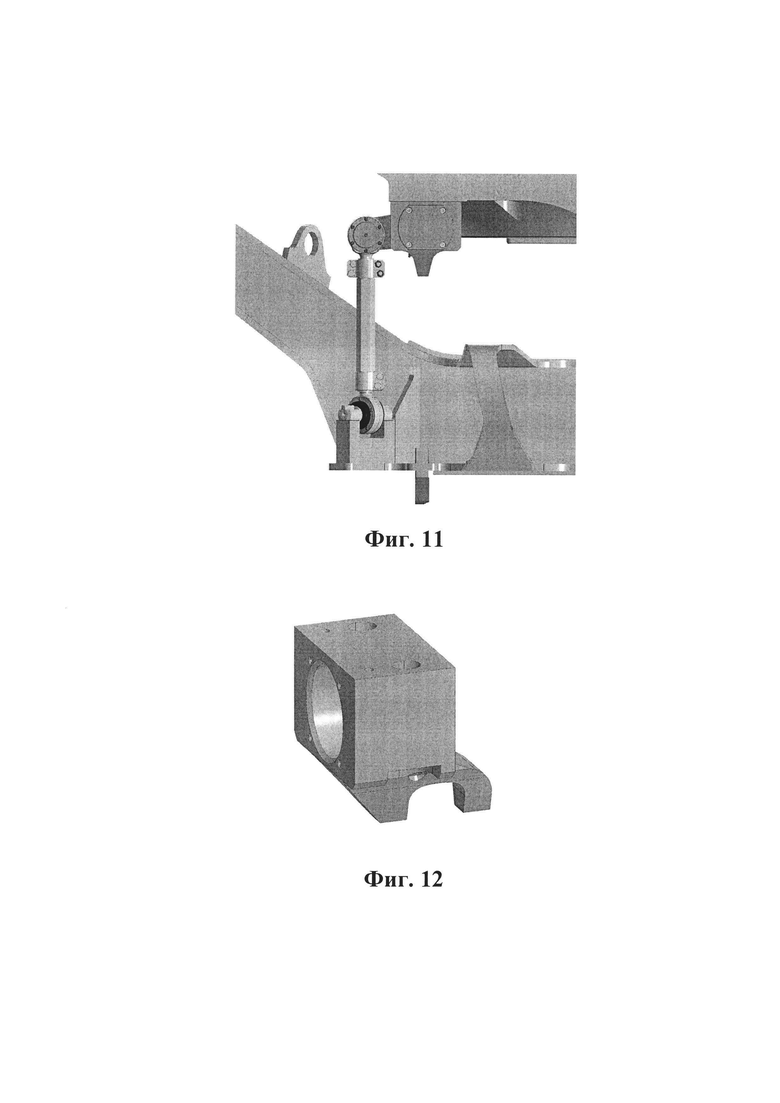

На фиг. 11 - фрагмент общего вида (3D-изображение) компоновки стабилизатора на вагоне, вид сбоку (спереди).

На фиг. 12 - общий вид (3D-изображение) несущего кронштейна (диметрия).

Торсионный стабилизатор «ПРС.107» поперечной устойчивости (наклона) кузова транспортного средства (вагона как приоритетный объект-пример), включает в свой состав:

- торсионный вал 1 с возможностью монтажа, посредством шарнирных опор 2 л и 2п, на кузове 3 вагона поперек него от одного его борта (левого - позиции с индексом «л») до другого (правого - позиции с индексом «п»),

- рычаги 4 л и 4п, жестко закрепленные своими основаниями на концах торсионного вала 1 между шарнирными опорами 2 л и 2п и свободными концами шарнирно (шарниры 5 л и 5п) связанные с тягами 6 л и 6п соответственно,

- тяги 6 л и 6п, которые другими (т.е. не связанные с рычагами 4 л и 4п) своими концами шарнирно (шарниры 7 л и 7п) связаны с колесными тележками 8 вагона.

С возможностью нормированного ограничения угла поперечного наклона кузова 3 при воздействии на него внешнего поперечного момента силы (для составов скоростных и высокоскоростных) 1,0-1,5 градусов.

Каждая из шарнирных опор 2 л и 2п выполнена в виде несущего кронштейна 9 с корпусом 9а для размещения шарнира 10 опоры (2) и конца торсионного вала 1, и с присоединительной плоскостью 9б болтового соединения с кузовом 3.

Дополнительно предусмотрен вспомогательный кронштейн 11, выполненный заодно целое с корпусом 9а несущего кронштейна 9 оппозитно присоединительной плоскости 9б последнего (9), с возможностью болтового присоединения к нему валика 12 гидравлического демпфера, также дополнительно предусматриваемого в опции(ях) конструкции вагона (третья функция несущего кронштейна 9 как универсального устройства).

На решение поставленной задачи направлены и нижеследующие частные совокупности существенных признаков устройства в рамках основной совокупности его признаков.

Каждый вспомогательный кронштейн 9 может быть выполнен с фигурным продолговатым гребнем 11а с плоской вершиной 11б, центральной поднутряющей выборкой 13 под часть тела валика 12 гидравлического демпфера, и двумя глухими, разнесенными по отношению к выборке 13, резьбовыми отверстиями 14, 15 на вершине 11б под болты упомянутого болтового присоединения валика 12 гидравлического демпфера.

Корпус 9а несущего кронштейна 9 может быть выполнен в форме параллелепипеда со слабо выраженным сглаживанием ребер, при этом присоединительной плоскостью 9б болтового соединения с кузовом 3 является грань этого параллелепипеда, которая в смонтированном на вагоне положении расположена горизонтально и ориентирована вверх, оппозитно вспомогательному кронштейну 11.

Пример реализации стабилизатора использует конкретные, освоенные промышленностью современные комплектующие (что дополнительно убеждает в выполнении патентоведческого критерия изобретения «промышленная применимость»), в частности коробчатые конструкции, стандартные изделия: болты (винты). Оригинальные детали в производстве не требуют каких-либо несуществующих технологий. В основном это изделия токарной и фрезерной обработки.

Заявляемый торсионный стабилизатор Проекта ПРС.107 работает (функционирует) следующим образом.

Собственно принцип действия торсионного стабилизатора в целом не отличается от аналогов и хорошо известен специалистам в области транспорта - и рельсового и безрельсового. В сжатом виде происходит следующее.

При боковых наклонах кузова 3 торсионный вал 1 поворачивается вокруг своей оси и одновременно упруго закручивается (последнее явление не к чему, но с ним приходится считаться), создавая усилие на рычагах 4 л и 4п, препятствующее этому боковому наклону и стремящееся вернуть кузов 3 в исходное положение, в основном за счет поворота рычагов 4 л, 4п с перемещением тяг 6 л, 6п в разные стороны. В случае бокового смещения (относа) кузова 3 осуществляется упругий его (3) наклон в сторону, противоположную относу. При этом на рычагах 4 л и 4п возникают разнонаправленные усилия, которые через тяги 6 л и 6п соответственно действуют на кузов 3 и наклоняют его в противоположную сторону относа. Суммарная сила этих двух сил стремится вернуть кузов 3 в положение равновесия. Максимальный нормированный угол наклона, повторим, не должен превышать для составов скоростных и высокоскоростных 1,0-1,5 градусов.

Шарнирные опоры 2 л и 2п выполняют также известные специалистам функции по обеспечению торсионным валом 1 его функционального назначения при минимизации энергетических потерь.

Однако под углом зрения заявляемого изобретения, особый интерес представляют особенности применения стабилизатора и физических процессов в нем:

В опциях стабилизатора без гидравлического демпфера вспомогательный кронштейн 11 кинематически и динамически практически не влияет на функционирование стабилизатора. В этом смысле несущий кронштейн 9 тоже универсален (по отношению к упомянутым опциям).

В опциях стабилизатора с гидравлическим демпфером (см. фиг. 8, 9) организация демпфирования колебаний в стабилизаторе (усилия Fгд на стабилизаторе, действующие в диапазоне углов α), как известно, улучшает качество выполнения главной функции стабилизатора, что дополнительно повышает комфортность транспортного средства как колебательной системы. В нашем случае на каждом борту вагона используется устройство 9+11 как трехфункциональное, универсальное, что, разумеется, выигрышно в смысле массогабаритных показателей вагона в целом (в сравнении с альтернативным устройством с двумя раздельными кронштейнами (несущим и дополнительным).

Плотная компоновка валика 12 гидравлического демпфера за счет выборки 13 дополнительно и существенно повышает компактность опции.

В любой из упомянутых опций, корпус 9а несущего кронштейна 9 в форме параллелепипеда есть оптимальное по простоте и компактности решение жесткой и компактной взаимосвязи несущего кронштейна 9 с остальными элементами торсионного узла стабилизатора, что особенно убедительно показано на фиг. 1-3, 11.

Во всем этом и заключается причинно-следственная связь между конструктивными особенностями и техническим результатом использования устройства.

Таким образом, предложено техническое решение, решающее поставленную проблему (задачу). Использование торсионного стабилизатора с комбинированными, универсальными, минимум трехфункциональными несущими кронштейнами шарнирных опор торсионного вала позволит расширить ТЭВ упомянутых опор и стабилизатора в целом, обеспечить частичное (локальное) упрощения устройства и вала и повысить плотность компоновки на транспортном средстве (вагоне).

| название | год | авторы | номер документа |

|---|---|---|---|

| Торсионный узел стабилизатора бокового наклона кузова вагона | 2020 |

|

RU2743467C1 |

| Универсальная тяга торсионного стабилизатора поперечной устойчивости кузова транспортного средства | 2024 |

|

RU2840115C1 |

| Шаровой шарнир | 2021 |

|

RU2763301C1 |

| Изделие-заготовка тяги торсионного стабилизатора поперечной устойчивости кузова транспортного средства | 2024 |

|

RU2839606C1 |

| Тяга торсионного стабилизатора вагона | 2020 |

|

RU2743601C1 |

| Болтовое соединение для крепления цилиндрического тела в полуцилиндрическом гнезде опорной детали | 2022 |

|

RU2782732C1 |

| ШАРНИРНЫЙ УЗЕЛ | 2024 |

|

RU2823699C1 |

| Стабилизатор поперечной устойчивости кузова железнодорожного вагона | 2021 |

|

RU2770029C1 |

| КОМПЛЕКТ ИЗ ТЯГИ ТОРСИОННОГО СТАБИЛИЗАТОРА ПОПЕРЕЧНОГО НАКЛОНА КУЗОВА ВАГОНА И ПОВОДКА ПРОДОЛЬНОЙ ВЗАИМОСВЯЗИ РАМЫ И КОЛЕСНОЙ ТЕЛЕЖКИ ВАГОНА | 2022 |

|

RU2772848C1 |

| ГИДРАВЛИЧЕСКИЙ СТАБИЛИЗАТОР ПОПЕРЕЧНОЙ УСТОЙЧИВОСТИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2023 |

|

RU2807559C1 |

Изобретение относится к стабилизаторам боковой устойчивости транспортных средств. Торсионный стабилизатор поперечной устойчивости кузова содержит торсионный вал, рычаги, тяги, вспомогательный кронштейн. Торсионный вал выполнен с возможностью монтажа посредством шарнирных опор на кузове. Рычаги жестко закреплены своими основаниями на концах торсионного вала между шарнирными опорами, а свободными концами шарнирно связаны с тягами. Тяги другими своими концами шарнирно связаны с колесными тележками с возможностью нормированного ограничения угла поперечного наклона кузова при воздействии на него внешнего поперечного момента силы. Каждая из шарнирных опор выполнена в виде несущего кронштейна с корпусом для размещения шарнира опоры и конца торсионного вала и с присоединительной плоскостью болтового соединения с кузовом. Вспомогательный кронштейн выполнен за одно целое с корпусом несущего кронштейна оппозитно присоединительной плоскости последнего с возможностью болтового присоединения к нему валика гидравлического демпфера вагона. Достигается возможность расширения технико-эксплуатационных возможностей стабилизатора, упрощение корпуса несущего кронштейна шарнирных опор и стабилизатора в целом, повышение плотности компоновки стабилизатора на вагоне. 2 з.п. ф-лы, 12 ил.

1. Торсионный стабилизатор поперечной устойчивости кузова, содержащий торсионный вал с возможностью монтажа посредством шарнирных опор на кузове поперек него от одного его борта до другого, рычаги, жестко закрепленные своими основаниями на концах торсионного вала между шарнирными опорами, а свободными концами шарнирно связанные с тягами, которые, в свою очередь, другими своими концами шарнирно связаны с колесными тележками с возможностью нормированного ограничения угла поперечного наклона кузова при воздействии на него внешнего поперечного момента силы, причем каждая из упомянутых шарнирных опор выполнена в виде несущего кронштейна с корпусом для размещения шарнира опоры и конца торсионного вала и с присоединительной плоскостью болтового соединения с кузовом, отличающийся тем, что дополнительно предусмотрен вспомогательный кронштейн, выполненный за одно целое с корпусом несущего кронштейна оппозитно присоединительной плоскости последнего с возможностью болтового присоединения к нему валика гидравлического демпфера, также дополнительно предусматриваемого в варианте конструкции вагона.

2. Торсионный стабилизатор по п. 1, отличающийся тем, что каждый вспомогательный кронштейн выполнен с фигурным продолговатым гребнем с плоской вершиной, центральной поднутряющей выборкой под часть тела валика гидравлического демпфера и двумя глухими, разнесенными по отношению к выборке, резьбовыми отверстиями на вершине под болты упомянутого болтового присоединения валика гидравлического демпфера.

3. Торсионный стабилизатор по п. 1, отличающийся тем, что корпус несущего кронштейна выполнен в форме параллелепипеда со слабо выраженным сглаживанием ребер, при этом упомянутой присоединительной плоскостью болтового соединения с кузовом является грань этого параллелепипеда, которая в смонтированном на вагоне положении расположена горизонтально и ориентирована вверх, оппозитно вспомогательному кронштейну.

| ШАРНИРНЫЙ УЗЕЛ | 2024 |

|

RU2823699C1 |

| RU 223276 U1, 12.02.2024 | |||

| Торсионный узел стабилизатора бокового наклона кузова вагона | 2020 |

|

RU2743467C1 |

| ТОРСИОННЫЙ УЗЕЛ В СОСТАВЕ СТАБИЛИЗАТОРА ПОПЕРЕЧНОЙ УСТОЙЧИВОСТИ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2023 |

|

RU2824050C1 |

| CN 110254462 A, 20.09.2019 | |||

| CN 203111196 U, 07.08.2013 | |||

| CN 112046527 B, 01.10.2021. | |||

Авторы

Даты

2025-05-19—Публикация

2024-11-11—Подача