Настоящее изобретение относится к машиностроению, преимущественно транспортному, конкретно - к стабилизаторам поперечной (боковой) устойчивости (наклона) железнодорожных, главным образом пассажирских, вагонов, а также безрельсовых транспортных средств (например, грузовых автомобилей).

Известны торсионные узлы стабилизаторов поперечной устойчивости (поперечного наклона) железнодорожных, главным образом пассажирских, вагонов, а также безрельсовых транспортных средств, в которых немаловажную роль играют общая компоновка и конструкции тяг с их шарнирными узлами.

Примерами могут служить разработанные и внедренные за последние 3...4 года при непосредственном участии заявителя инновационные решения как в отношении стабилизаторов в целом, так и в части его компонентов [1. RU 2 770 029 С1, МПК B61F 5/24, F16C 11/06, 14.04.2022; 2. RU 2 743 467 С1, МПК B61F 5/24, B60G 21/05, 18.02.2021; 3. RU 2 763 301С1, МПК F16C 11/06, B61F 5/24, 28.12.2021; 4. RU 2 777 561 С1, МПК B61F 5/24, B60G 21/04, 08.08.2022, 5. RU 2 788 958 С1, МПК B61F 5/24, F16C 11/06. 26.01.2023; 6. RU 135 614 S, МКПО 12-17, 02.03.2023].

Среди зарубежных стабилизаторов-аналогов можно назвать устройство по источнику информации [7. Solutions. - URL: https://www.ferrabyrne.co.uk/ solutions/ (дата выкладки 25.02.2020, дата обращения 20.09.2024)].

Каждому из аналогов присущи те или другие преимущества и недостатки, по большей мере освещенные в описаниях к патентам.

Не следует и забывать о реализации основных принципов конструирования, среди которых - принципы универсальности и взаимозаменяемости (унификации) изделий.

Наиболее близким к заявляемому устройству аналогом (прототипом) по назначению и совокупности существенных конструктивных признаков является тяга торсионного стабилизатора поперечной устойчивости кузова транспортного средства, содержащая стержень с головками на его концах в качестве корпусов для сферических шарниров, бортового расположения, взаимосвязи тяги соответственно со свободным концом рычага торсионного стабилизатора и с рамой транспортного средства (в данном случае конкретно с рамой колесной тележки и с рамой кузова транспортного средства, что непринципиально с позиций заявляемого устройства), причем в каждой головке предусмотрено центральное сквозное круглое отверстие с осью, перпендикулярной продольной оси стержня [8. RU 218 044 U1, МПК B61F 5/24, опубл..04.05.2023 «Тяга торсионного стабилизатора», патентообладатель Павлов С.В.].

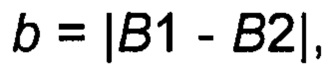

В прототипе, как и во всех известных аналогах, тяги выполнены прямыми, преимущественно круглого и/или шестигранного поперечных сечений, сборными и установлены по бортам транспортного средства, с двухплоскостным, в том числе поперечным, отклонением от вертикали (поперечной) - в частности, в компенсацию модуля ненулевой разности поперечных удаленностей B1 и B2 упомянутых шарниров от продольной вертикальной плоскости транспортного средства:

Однако, при всех своих положительных качествах, прототипу, с учетом особенностей практического применения в составе торсионных стабилизаторов поперечной устойчивости вагонов транспортных средств (в том числе применительно к железнодорожным вагонам), свойственны следующие недостатки.

Во-первых, из-за ненулевой разности упомянутых величин B1 и B2 мест крепления шарниров тяги, не достигнуты высокая компактность размещения стабилизатора на транспортном средстве и рациональное динамическое распределение усилий в нем (а значит, с учетом возросших угловых отклонений пальцев от их исходной ориентации повышенные износ и шум в шарнирах).

Во-вторых, тяги (а значит, и их заготовки) универсальны только своей пригодностью для любого из бортов транспортного средства - левого и правого (с их монтажом в той или иной позиции с разностью в 180° поворотом в горизонтальной плоскости), а при смене знака упомянутой разности (В1 - B2) такие тяги не универсальны в смысле их применения на транспортном средстве с такой разностью величин B1 и B2.

В-третьих, сборность конструкции тяги (здесь речь идет о средней ее части, т.е. без учета шарниров) не лучшим образом отражается на ее прочностных возможностях в условиях больших нагрузок (тяговых и крутильных), надежности и сроке службы, является вынужденной мерой в условиях требования регулировки длины тяги и допустимости сборной конструкции. В частности, озабоченность вызывают резьбовые соединения склонные к смятию резьбы.

Все перечисленное в отдельности и в совокупности определяет недостаточно высокие технико-эксплуатационные характеристики и возможности (ТЭХиВ) прототипа.

Проблема (задача), на решение которой направлено заявляемое изобретение (устройство), - разработать (спроектировать, предложить) тяг, хотя бы на уровне предфинишных изделий-заготовок для транспортных средств с разнознаковыми разностями (B1 - B2) поперечных габаритов по шарнирным узлам тяг, а также обеспечивающих повышенные показатели прочности, надежности и срока службы тяг и стабилизатора в целом.

Планируемый технический результат использования - улучшение ТЭХиВ и возможностей торсионного стабилизатора, конкретно - тяг и торсионного стабилизатора в целом (универсальность как возможность быстрого изготовления тяг для транспортных средств с разнознаковыми разностями (В1 - В2) поперечных габаритов по шарнирным узлам тяг, а также обеспечение повышенных показателей прочности, надежности и срока службы).

Решение обозначенной проблемы (задачи) достигается тем, что в изделии-заготовке тяги торсионного стабилизатора поперечной устойчивости кузова транспортного средства, содержащем стержень с головками на его концах в качестве корпусов для сферических шарниров, бортового расположения, взаимосвязи тяги соответственно со свободным концом рычага торсионного стабилизатора и с рамой транспортного средства, причем в каждой головке предусмотрено центральное сквозное круглое отверстие с осью, перпендикулярной продольной оси стержня, согласно заявляемому изобретению, стержень изогнут в средней своей части в плоскости, проходящей через оси упомянутых отверстий в головках, с взаимной параллельностью смещенных таким образом его концов на величину «b» в пределах установленного модуля разности поперечных удаленностей B1 и B2 упомянутых шарниров от продольной вертикальной плоскости транспортного средства:

а диаметры упомянутых отверстий равны наименьшим диаметрам ступенчатых центральных сквозных отверстий в корпусах головок тяг, с возможностью последующей расточки упомянутых наименьших отверстий до заданной ступенчатой конфигурации под шарниры и выполнения недостающих резьбовых отверстий под минимум одну торцевую крышку одной из головок тяги.

На решение поставленной задачи направлены и частные совокупности существенных признаков устройства в рамках основной совокупности его признаков, сформулированной в предыдущем абзаце и далее в формуле изобретения, а именно:

- стержень может быть выполнен цельнометаллическим, с прямоугольным поперечным сечением и сглаженными ребрами (это существенно повышает прочность изделия-заготовки, а значит и конечного продукта - тяги, как при ее работе на растяжение/сжатие, так и на кручение);

- на стержне может быть предусмотрена четырехугольная поперечная выборка под хомут проволочного поводка взаимосвязи тяги с рамой транспортного средства (это дополнительно расширяет ТЭВ стабилизатора, позволяя использовать страховочный тросовый поводок с компактным утапливанием его конца в теле тяги, повышает компактность).

Среди массива известных устройств не обнаружены такие, совокупность существенных признаков которых совпадала бы с заявленной совокупностью признаков. В то же время, именно за счет последней достигается новый технический результат, что обусловливает наличие у заявляемого устройства первого квалификационного признака - «мировой уровень новизны».

Совокупность отличительных существенных признаков заявляемого устройства не является простой суммой известных технических результатов применения порознь известных компонентов системы. Имеет место эмерджентность - «сверхэффект» (в патентоведческом значении этого термина), который не был очевидным для специалиста из достигнутого уровня техники (разумеется, до рассмотрения заявляемого технического решения). Это убедительно демонстрирует изобретательский уровень разработки как второй из триады квалификационных признаков изобретения.

Третий квалификационный признак, - промышленная применимость, - также неоспорим и вытекает из огромного мирового опыта проектирования, производства и эксплуатации механических подвесных устройств в транспортной отрасли..

Подробнее сущность изобретения (на примере стабилизатора по проекту ПРС.108 для железнодорожного вагона как приоритетного объекта внедрения) раскрывается в приведенном ниже описании, иллюстрированном фигурами 1-9, где позициями обозначены:

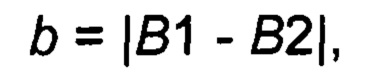

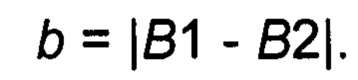

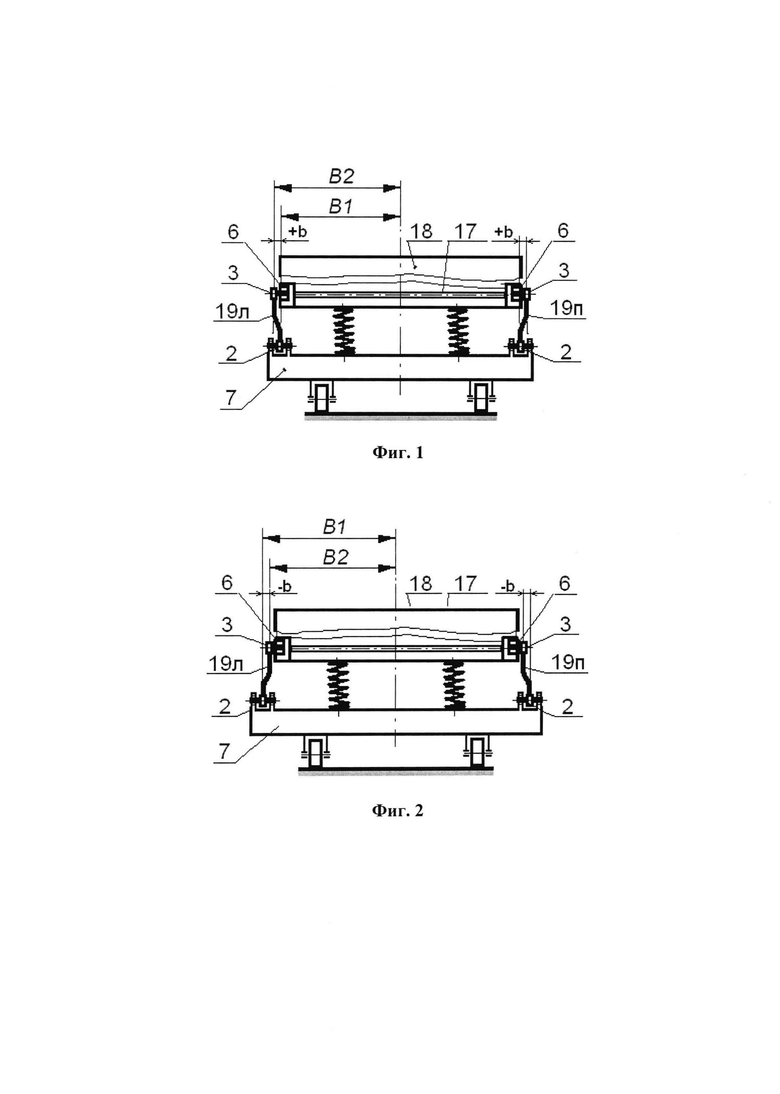

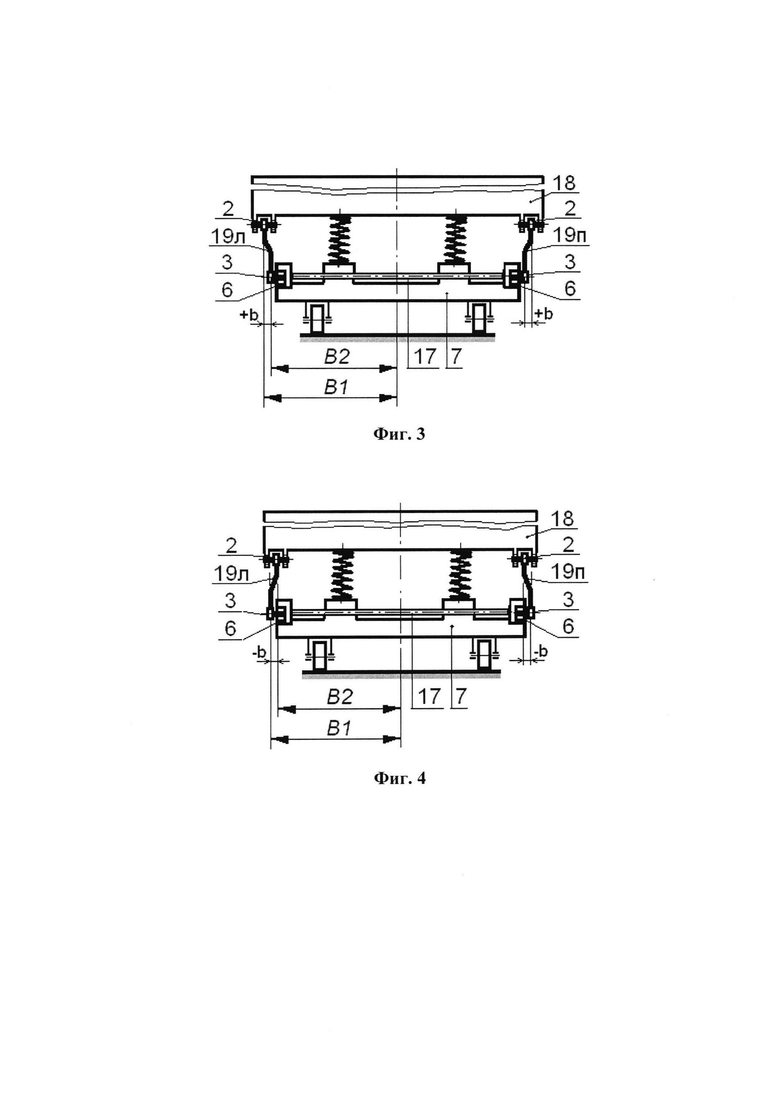

1 - стержень; 2, 3 - головки стержня (с функцией корпусов сферических шарниров); 4, 5 - сферические шарниры тяги; 6 - рычаг; 7 - рама транспортного средства (здесь конкретно рама колесной тележки); 8, 9 - центральные сквозные круглые отверстия в головках; 10, 11 - оси отверстий 8 и 9; 12 - продольная ось стержня; 13-15 - глухие резьбовые отверстия («фланцевые») в торцах головок тяги; 16 - поперечная выборка в стержне; 17 - торсион стабилизатора; 18 - рама транспортного средства (здесь конкретно рама кузова транспортного средства); 19 л, 19п - соответственно левая и правая тяги стабилизатора.

Символами обозначены:

b - взаимное смещение концов стержня 1;

B1, В2 - поперечные удаленности (расстояния) шарниров 4, 5 от продольной вертикальной плоскости транспортного средства ((вагона); D - диаметр отверстий 8, 9 в головках изделия-заготовки тяги; d - минимальный диаметр ступенчатых отверстий в головках тяги.

На фиг.1 представлена схема компоновки торсионного стабилизатора по варианту А (торсион установлен на раме кузова) и положительной величиной b, вид спереди;

На фиг.2 - схема компоновки торсионного стабилизатора по варианту А (торсион установлен на раме кузова) и отрицательной величиной b, вид спереди;

На фиг.3 - схема компоновки торсионного стабилизатора по варианту Б (торсион установлен на раме колесной тележки) и положительной величиной b, вид спереди;

На фиг.4 - схема компоновки торсионного стабилизатора по варианту Б (торсион установлен на раме колесной тележки) и отрицательной величиной b, вид спереди;

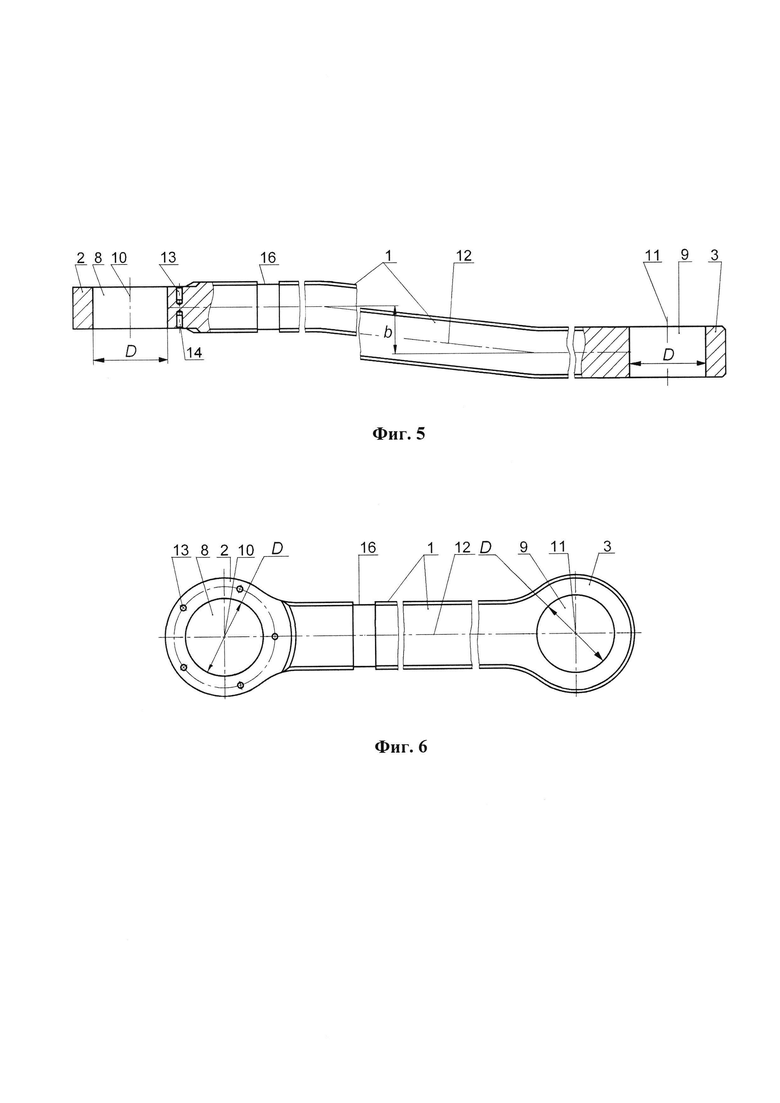

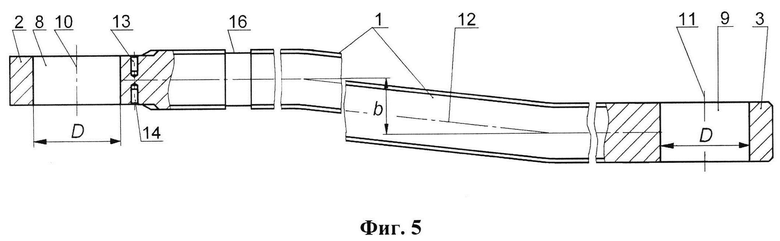

На фиг.5 - изделие-заготовка тяги, вид спереди;

На фиг.6 - изделие-заготовка тяги, вид сбоку.

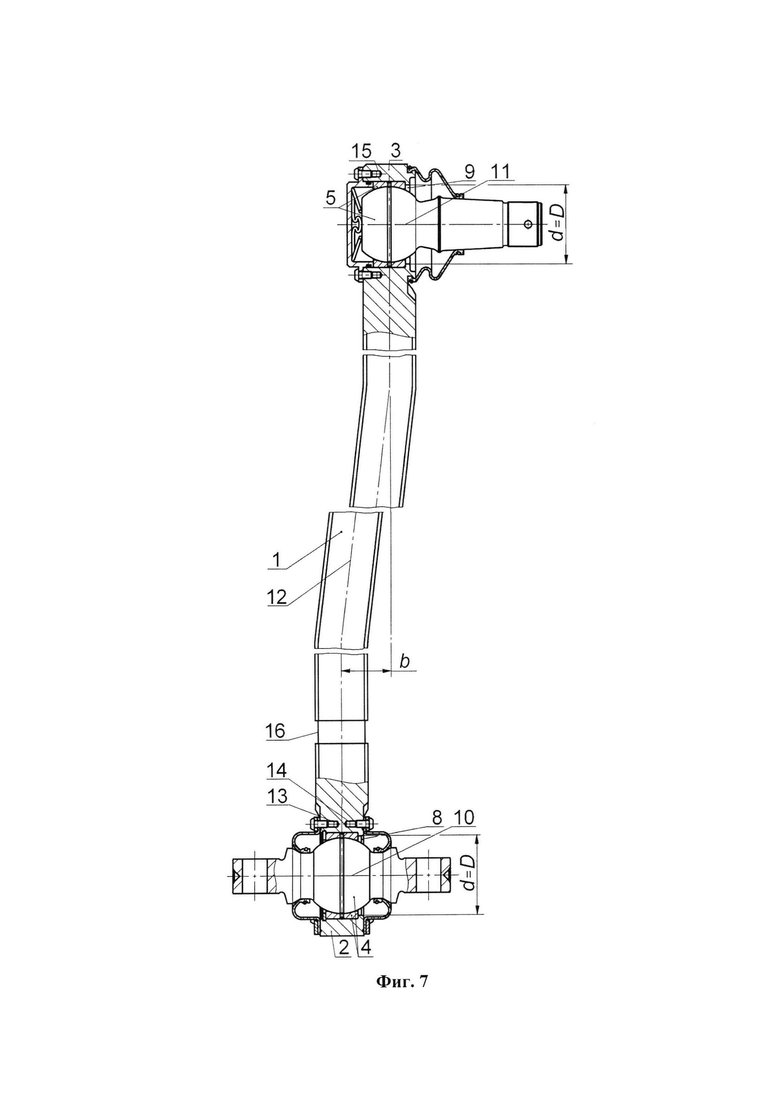

На фиг.7 - продольный разрез тяги в сборе, вид спереди;

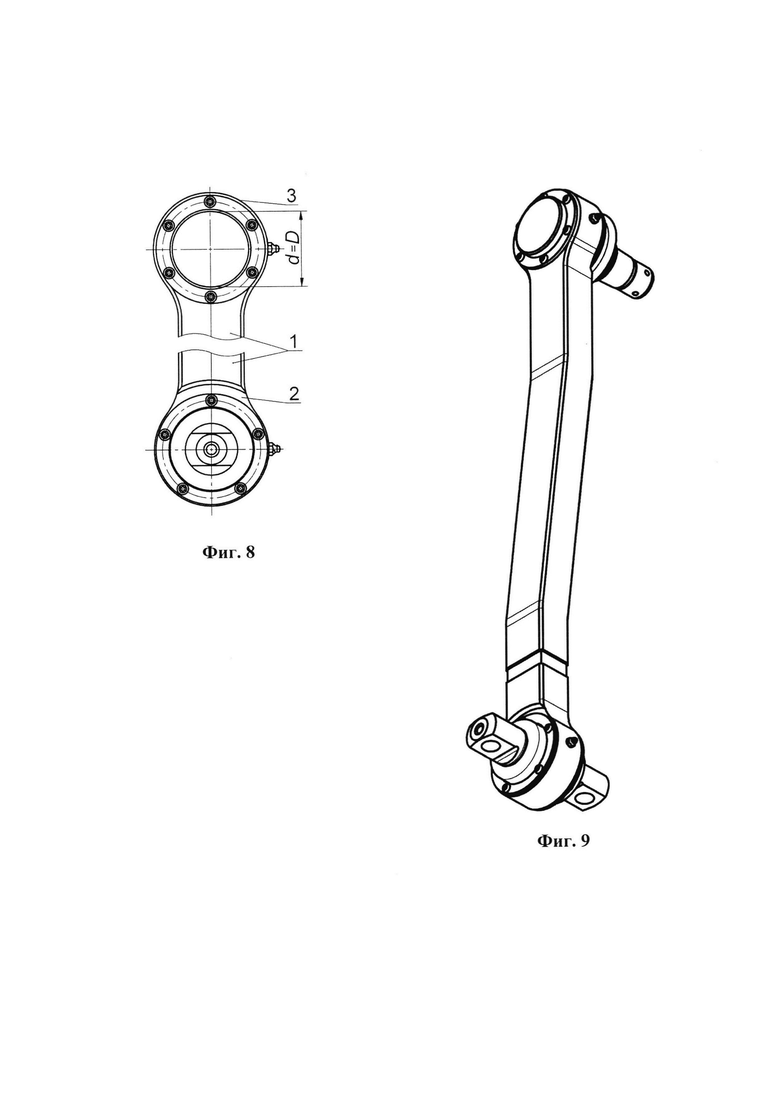

На фиг.8 - тяга в сборе, вид сбоку;

На фиг.9 - тяга в сборе, общий вид.

Изделие-заготовка тяги торсионного стабилизатора поперечной устойчивости кузова транспортного средства (см. фиг.5, 6) содержит стержень 1 с головками 2 и 3 на его концах в качестве корпусов для сферических шарниров 4 и 5 соответственно, бортового расположения (т.е. слева справа по бортам), взаимосвязи тяги соответственно со свободным концом рычага 6 торсионного стабилизатора и с рамой 7 транспортного средства (см. фиг.1-4). При этом в каждой головке 2, 3 предусмотрено центральное сквозное круглое отверстие 8, 9 с осью 10, 11 соответственно, перпендикулярной продольной оси 12 стержня 1

Стержень 1 изогнут в средней своей части в плоскости, проходящей через оси 10 и 11 отверстий 8 и 9 в головках 2 и 3 соответственно, с взаимной параллельностью смещенных таким образом его концов на величину b (см. фиг.5, 6) в пределах установленного модуля разности поперечных удаленностей B1 и B2 шарниров 4 и 5 от продольной вертикальной плоскости транспортного средства (см. фиг.1-4):

Диаметры D отверстий (см. фиг.5, 6) равны наименьшим диаметрам d ступенчатых центральных сквозных отверстий в корпусах головок 2 и 3 тяг 19 л, 19п (см. фиг.7, 8).

При этом предусмотрена возможность последующей расточки упомянутых наименьших отверстий до заданной ступенчатой конфигурации под шарниры 4 и 5 и выполнения недостающих резьбовых отверстий 13, 14, 15 (или только 15) под минимум одну торцевую крышку одной из головок тяги 19 (3).

На решение поставленной задачи направлены и нижеследующие частные совокупности существенных признаков устройства в рамках основной совокупности его признаков.

Стержень 1 изделия-заготовки может быть выполнен цельнометаллическим, с прямоугольным поперечным сечением и сглаженными ребрами (что и показано в данном примере).

На стержне 1 изделия-заготовки прямоугольного поперечного сечения может быть предусмотрена четырехугольная (или иная) поперечная выборка 16 под хомут проволочного поводка взаимосвязи тяги 19 с рамой 7 транспортного средства.

В общем же случае выборка 16 может быть иной формы, например круглой.

Заявляемое изделие-заготовку тяги используют следующим образом.

Собственно принцип действия торсионного стабилизатора в целом не отличается от аналогов и хорошо известен специалистам в области транспорта - и рельсового и безрельсового. В сжатом виде происходит следующее.

При боковых наклонах кузова 3 торсионный вал 17 поворачивается вокруг своей оси и одновременно упруго закручивается (последнее явление не к чему, но с ним приходится считаться), создавая усилие на рычагах 6, препятствующее этому боковому наклону и стремящееся вернуть кузов с его рамой 18 в исходное положение, в основном за счет поворота левого и правого рычагов 6 с перемещением тяг 19 л и 19п в разные стороны. В случае бокового смещения (относа) кузова (18) осуществляется упругий его наклон в сторону, противоположную относу. При этом на рычагах 6 возникают разнонаправленные усилия, которые через тяги 19 соответственно действуют на кузов (18) и наклоняют его в противоположную сторону относа. Суммарная сила этих двух сил стремится вернуть кузов (18) в положение равновесия. Максимальный нормированный угол наклона, не должен превышать для составов скоростных и высокоскоростных 1,0…1,5 градусов.

Шарнирные опоры выполняют также известные специалистам функции по обеспечению торсионным валом 17 его функционального назначения при минимизации энергетических потерь.

Однако под углом зрения заявляемого изобретения, актуальный интерес представляют особенности технологического перехода (т.е. на стадии изготовления) промежуточного изделия, названного здесь «изделием-заготовкой», в конечный продукт - тягу 19 по вариантам (опциям) А (см. фиг.1, 2) или Б (см. фиг 3, 4) на выбор: для какого подвижного состава в данном случае предназначен стабилизатор, по базовому габаритному показателю (B1-B2).

Поскольку заявляемое изделие-заготовка (см. фиг.5, 6) тяги (см. фиг.7-9) включает в себя большую часть операций по изготовлению вариантов А и Б (см. фиг 1-4), она универсальна для этих вариантов, что обусловливает целесообразность его включения в перечень производимой продукции предприятием-изготовителем, с общим пакетом чертежно-конструкторской документации (как изделие внутреннего пользования, в таком виде не поставляемого заказчику, или поставляемого, если заказчик пожелает использовать другого или смежного Производителя).

Финишная механическая доводка заявляемого изделия-заготовки тяги в конечный вариант конструкции А или Б (см. фиг.1-4, 7-9) будет заключаться лишь в нескольких токарных расточках отверстий минимального диаметра D=d и «фланцевых» отверстий 13-15 (или только 15) под торцевую(ые) крышку(ки), с разницей в их поперечной ориентации на 180°. А далее, разумеется, в монтаже шарниров 4, 5 в головках 2, 3.

В этом смысле заявляемое изделие-заготовка универсальна для тяг А и Б.

При этих условиях последние становятся «адресными» для вариантов А и Б.

Далее о влиянии дополнительного признака в отношении стержня тяги 19 и ее заготовки 1-3, 8, 9) цельнометаллический плюс прямоугольный профиль стержня 1, выполнение головок 2 и 3 заодно целое с центральной частью, выдерживает большие знакопеременные продольные и крутильные нагрузки (свойственные условиям работы подвижных составов согласно Техническому заданию). Соответственно, обеспечение заданных запасов прочности, показателей надежности и срока службы конечных изделий реализуются при больше простоте конструкции и в меньших массогабаритных показателях, уже на стадии изделия-заготовки. Отсутствие резьбовых соединений снимает распространенную проблему смятия резьбы.

Конструктивная организация прямоугольной (при прямоугольном сечении стержня 1) выборки (канавки-гнезда) 16 под хомут крепления страховочного тросика тяги характеризуется максимальной компактностью и надежностью в условиях вероятных деструктивных внешних механических воздействий. При прямоугольности и стержня 1 и выборки 16, получаются лучшее распределение напряжений от крутящих моментов на стержне тяги, чем при разной конфигурации поперечных сечений тяги 1 и выборки 16.

Во всем этом и заключается причинно-следственная связь между конструктивными особенностями и техническим результатом использования устройства.

Таким образом, предложено техническое решение, решающее поставленную проблему (задачу). Технический результат использования заключается в улучшении ТЭХиВ и возможностей торсионного стабилизатора, конкретно - тяг и торсионного стабилизатора в целом (частичная унификация, универсальность как возможность быстрого изготовления тяг для транспортных средств с разнознаковыми разностями поперечных габаритов по шарнирным узлам тяг, а также обеспечение повышенных показателей прочности, надежности и срока службы).

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальная тяга торсионного стабилизатора поперечной устойчивости кузова транспортного средства | 2024 |

|

RU2840115C1 |

| Тяга торсионного стабилизатора вагона | 2020 |

|

RU2743601C1 |

| КОМПЛЕКТ ИЗ ТЯГИ ТОРСИОННОГО СТАБИЛИЗАТОРА ПОПЕРЕЧНОГО НАКЛОНА КУЗОВА ВАГОНА И ПОВОДКА ПРОДОЛЬНОЙ ВЗАИМОСВЯЗИ РАМЫ И КОЛЕСНОЙ ТЕЛЕЖКИ ВАГОНА | 2022 |

|

RU2772848C1 |

| Торсионный стабилизатор "ПРС.107" поперечной устойчивости кузова | 2024 |

|

RU2840114C1 |

| УСТРОЙСТВО ВЗАИМОСВЯЗИ ПАСПОРТНОЙ ТАБЛИЧКИ И ИЗДЕЛИЯ, СНАБЖЕННОГО ГРАНЕНОЙ ГАЙКОЙ | 2022 |

|

RU2789559C1 |

| Болтовое соединение для крепления цилиндрического тела в полуцилиндрическом гнезде опорной детали | 2022 |

|

RU2782732C1 |

| Стабилизатор поперечной устойчивости кузова железнодорожного вагона | 2021 |

|

RU2770029C1 |

| ШАРНИРНЫЙ УЗЕЛ | 2024 |

|

RU2823699C1 |

| КОНТРОВОЧНОЕ УСТРОЙСТВО БОЛТОВОГО СОЕДИНЕНИЯ ФЛАНЦЕВЫХ ДЕТАЛЕЙ | 2024 |

|

RU2837822C1 |

| ШАРНИРНЫЙ НАКОНЕЧНИК ТЯГИ ТОРСИОННОГО СТАБИЛИЗАТОРА БОКОВОГО НАКЛОНА КУЗОВА ВАГОНА | 2022 |

|

RU2788958C1 |

Изобретение относится к стабилизаторам поперечной устойчивости. Изделие-заготовка тяги торсионного стабилизатора поперечной устойчивости кузова транспортного средства содержит стержень с головками на его концах. Головки выполнены в качестве корпусов для сферических шарниров бортового расположения, взаимосвязи тяги со свободным концом рычага торсионного стабилизатора и с рамой транспортного средства. В каждой головке предусмотрено центральное сквозное круглое отверстие с осью, перпендикулярной продольной оси стержня. Стержень изогнут в средней части в плоскости, проходящей через оси отверстий в головках, с взаимной параллельностью смещенных его концов на величину в пределах установленного модуля разности поперечных удаленностей шарниров от продольной вертикальной плоскости транспортного средства. Диаметры отверстий равны наименьшим диаметрам ступенчатых центральных сквозных отверстий в корпусах головок тяг, с возможностью последующей расточки до заданной ступенчатой конфигурации под шарниры и выполнения недостающих резьбовых отверстий под минимум одну торцевую крышку одной из головок тяги. Достигается универсальность для транспортных средств с разнознаковыми разностями поперечных габаритов по шарнирным узлам тяг, повышение технико-эксплуатационных характеристик. 2 з.п. ф-лы, 9 ил.

1. Изделие-заготовка тяги торсионного стабилизатора поперечной устойчивости кузова транспортного средства, содержащее стержень с головками на его концах в качестве корпусов для сферических шарниров, бортового расположения, взаимосвязи тяги соответственно со свободным концом рычага торсионного стабилизатора и с рамой транспортного средства, причем в каждой головке предусмотрено центральное сквозное круглое отверстие с осью, перпендикулярной продольной оси стержня, отличающееся тем, что стержень изогнут в средней своей части в плоскости, проходящей через оси упомянутых отверстий в головках, с взаимной параллельностью смещенных таким образом его концов на величину «b» в пределах установленного модуля разности поперечных удаленностей B1 и В2 упомянутых шарниров от продольной вертикальной плоскости транспортного средства:

а диаметры упомянутых отверстий равны наименьшим диаметрам ступенчатых центральных сквозных отверстий в корпусах головок тяг, с возможностью последующей расточки упомянутых наименьших отверстий до заданной ступенчатой конфигурации под шарниры и выполнения недостающих резьбовых отверстий под минимум одну торцевую крышку одной из головок тяги.

2. Изделие-заготовка тяги по п. 1, отличающееся тем, что его стержень выполнен цельнометаллическим, с прямоугольным поперечным сечением и сглаженными ребрами.

3. Изделие-заготовка тяги по п. 1, отличающееся тем, что на его стержне предусмотрена четырехугольная поперечная выборка под хомут проволочного поводка взаимосвязи тяги с рамой транспортного средства.

| ОРГЭНЕРГОСТРОЙ» | 0 |

|

SU218044A1 |

| КОМПЛЕКТ ИЗ ТЯГИ ТОРСИОННОГО СТАБИЛИЗАТОРА ПОПЕРЕЧНОГО НАКЛОНА КУЗОВА ВАГОНА И ПОВОДКА ПРОДОЛЬНОЙ ВЗАИМОСВЯЗИ РАМЫ И КОЛЕСНОЙ ТЕЛЕЖКИ ВАГОНА | 2022 |

|

RU2772848C1 |

| 0 |

|

SU153438A1 | |

| Торсионный узел стабилизатора бокового наклона кузова вагона | 2020 |

|

RU2743467C1 |

| CN 106828529 A, 13.06.2017 | |||

| CN 206141565 U, 03.05.2017 | |||

| CN 106184270 A, 07.12.2016. | |||

Авторы

Даты

2025-05-06—Публикация

2024-11-11—Подача