Изобретение относится к порошковой металлургии, а именно к способам получения металлокерамического композиционного материала методом селективного лазерного сплавления (СЛС) мелкодисперсного металлического композиционного порошка заданного гранулометрического состава на основе алюминиевого сплава, армированного частицами карбида кремния. Изобретение может быть использовано для изготовления деталей газотурбинных двигателей (ГТД) и деталей летательных аппаратов методом аддитивного производства.

Создание нового поколения ГТД и перспективной авиационной техники требует разработки и внедрения нового класса материалов, обладающих повышенными показателями удельной прочности и низким удельным весом. Металлические композиционные материалы на основе алюминия и его сплавов, армированные керамическими частицами, например, карбидом кремния, обладают вышеуказанными показателями, что делает данную группу материалов перспективной для применения в деталях ГТД и авиационной техники.

Одними из самых перспективных направлений в изготовлении деталей ГТД и авиационной техники являются аддитивные технологии, в частности, технология селективного лазерного сплавления. Применение данной технологии применительно к изготовлению деталей ГТД и авиационной техники позволяет:

- сократить сроки разработки и изготовления нового изделия;

- изготовить детали и сборочные единицы недостижимой для традиционных технологий геометрии;

- снизить весовые характеристики деталей и сборочных единиц за счет применения топологической оптимизации и материалов нового класса;

- изготовить детали и сборочные единиц в виде единой конструкции, исключая сварные и паяные соединения (сокращение количества деталей в ДСЕ).

Известен способ получения дисперсно-упрочненного алюминиевого сплава, включающий получение порошка композиции алюминиевого сплава с дисперсно-упрочненной микроструктурой, направление на него лазерного луча с низкой плотностью энергии, и охлаждение порошкообразной композиции сплава со скоростью, превышающей или равной 106 °С/сек, с получением дисперсно-упрочненного алюминиевого сплава. Получение порошка включает получение композиции следующей формулы: AlbalFeaSibXc, где X представляет собой по меньшей мере один элемент из группы, содержащей Mn, V, Cr, Mo, W, Nb, Та, «а» находится в интервале от 2,0 до 7,5 ат. %; «b» находится в интервале от 0,5 до 3,0 ат. %, «с» находится в интервале от 0,05 до 3,5 ат. %, остальное (bal) - алюминий и случайные примеси, при этом [Fe+X]:Si находится в диапазоне от 2:1 до 5:1 (ЕР 2796229 В1, 01.07.2015 г.).

К недостаткам данного способа относится применение низкоэнергетического режима селективного лазерного сплавления, а также отсутствие дополнительной операции горячего изостатического прессования (ГИП), что приводит к получению синтезированного дисперсно-упрочненного алюминиевого сплава с повышенной пористостью и, соответственно, сниженными механическими свойствами. Также к недостатку данного способа относится получение синтезированного материала с высоким содержанием газовых примесей из-за отсутствия предварительной сушки порошка дисперсно-упрочненного алюминиевого сплава.

Известен способ изготовления детали путем плавления или спекания частиц порошка посредством высокоэнергетического пучка. В способе используют единый порошок, частицы которого имеют сферичность в диапазоне от 0,8 до 1,0 и фактор формы в диапазоне от 1 до √2, при этом каждая частица порошка имеет по существу идентичный средний состав, при этом распределение по размеру частиц указанного порошка ограничено вокруг значения среднего диаметра d50% с обеспечением соблюдения следующих выражений:

(d90% - d50%)/d50%≤0,66

и (d50% - d10%)/d50%≤0,33,

при (d90% - d10%)/d50%≤1,00,

причем состав используемого порошка включает по меньшей мере один дополнительный химический элемент с ненулевым содержанием, которое составляет менее 0,5 масс. %, обеспечивающий модификацию микроструктуры указанного материала детали, которую получают из указанного материала, по сравнению с микроструктурой, получаемой в случае, в котором указанный дополнительный химический элемент отсутствует в составе порошка, при этом указанные частицы порошка обеспечивают армирующие элементы, а указанный дополнительный химический элемент обеспечивает облегчение смачивания армирующих элементов жидкостью, образованной при плавлении части частиц порошка высокоэнергетическим пучком (RU 2682188 С2, 15.03.2019).

К недостаткам данного способа относится отсутствие указания конкретных режимов селективного лазерного сплавления, а также отсутствие дополнительной операции ГИП, что приводит к получению синтезированного металлокерамического материала повышенной пористостью и, соответственно, сниженными механическими свойствами. Также к недостатку данного способа относится получение синтезированного материала с высоким содержанием газовых примесей из-за отсутствия предварительной сушки металлокерамического порошкового материала.

Наиболее близким аналогом является способ изготовления композиционного материала на основе алюминия методом селективного лазерного сплавления, включающий выбор порошка SiC чистотой более 99,9% и зернистостью 40-60 мкм и порошка AlSi10Mg чистотой более 99,9% и зернистостью 15-30 мкм, смешивание порошков, причем содержание порошка SiC в смеси должно составлять 3-10 масс. %, загрузку порошка в планетарную шаровую мельницу высокой мощности для измельчения и послойное селективное лазерное сплавление порошка до получения трехмерного блочного материала (CN 103045914 A, 17.04.2013 г.).

К недостаткам данного способа относится применение металлокерамического порошкового материала осколочной (несферичной) формы, что может привести к неравномерному нанесению материала на подложке в процессе СЛС, и отсутствие дополнительной операции ГИП, что в совокупности может привести к получению синтезированного материала с повышенной пористостью и, соответственно, сниженным механическим свойствам. Также к недостатку данного способа относится получение синтезированного материала с высоким содержанием газовых примесей из-за отсутствия предварительной сушки металлокерамического порошкового материала.

Технической задачей настоящего изобретения является разработка способа получения металлокерамического композиционного материала методом селективного лазерного сплавления (СЛС), предназначенного для получения деталей ГТД и деталей летательных аппаратов с улучшенными эксплуатационными характеристиками.

Техническим результатом настоящего изобретения является снижение пористости и повышение механических свойств синтезированного материала.

Для достижения поставленного технического результата предложен способ получения металлокерамического композиционного материала на основе алюминиевого сплава, армированного частицами карбида кремния, методом селективного лазерного сплавления, включающий нанесение слоя порошка на платформу построения и послойное селективное лазерное сплавление порошка с получением заготовки материала, причем используют порошок алюминиевого сплава, армированный частицами карбида кремния, при этом порошок предварительно подвергают вакуумной сушке при температуре 180-220°С, селективное лазерное сплавление проводят при мощности лазерного луча 200-500 Вт, скорости сканирования от 500 до 3500 м/с и диаметре пятна лазерного луча 80-150 мкм, после селективного лазерного сплавления порошка проводят горячее изостатическое прессование заготовки материала в течение 160-200 мин. при давлении 140-150 МПа и температуре 460-500°С.

Предпочтительно использовать порошок с коэффициентом сферичности менее 1,2, фракцией 10-180 мкм, равномерно армированный 1-20 масс. % частицами карбида кремния.

Применение фракций, лежащих в диапазоне от 10-180 мкм, обуславливает максимально возможную плотность засыпки порошка в камере построения при изготовлении материала методом СЛС, что позволяет получать синтезированный материал с низким уровнем пористости. Применение частиц размеров менее 10 мкм нежелательно, так как они обладают повышенной гигроскопичностью, повышают уровень кислорода в синтезированном материале и резко снижают технологические свойства порошка композиционного материала. При использовании порошка с размером частиц более 180 мкм наблюдается неполное сплавление материала в процессе СЛС, обусловленное недостаточным энерговложением для сплавления частиц такого крупного размера.

Используемый для СЛС порошок должен иметь коэффициент сферичности менее 1,2. Коэффициент сферичности более 1,2 свидетельствует об отклонении формы от сферической в соответствии с ГОСТ 25849-83. В методе СЛС применяются только порошки сферической формы из-за их высоких технологических свойств.

Применение перед процессом селективного лазерного сплавления вакуумной сушки сфериодизированного порошка при температуре 180-220°С позволяет наиболее эффективно, так как в данном интервале температур происходит наиболее интенсивное испарение частиц влаги с поверхности частиц порошков. Избыточная влага на поверхности частиц порошка ведет к снижению его технологических свойств и, как следствие, к неравномерному его нанесению на платформу построения, что негативно сказывается на пористости синтезированного материала. При температуре ниже 180°С понижается эффективность удаления влаги с поверхности частиц, при температуре выше 220°С могут происходить структурные изменения в материале алюминиевого сплава, аналогичные его старению.

Сочетание параметров СЛС в заданных интервалах: мощность лазерного луча 200-500 Вт, скорость сканирования от 500 до 3500 м/с, диаметр пятна лазера 80-150 мкм, позволяет эффективно сплавлять порошок композиционного материала с обеспечением минимального уровня пористости.

Использование более низких мощностей лазерного луча, чем 200 Вт, приводит к недостаточному проплавлению порошкового слоя, что ведет к формированию структуры с высокой пористостью, а использование более высоких мощностей лазерного луча, чем 500 Вт, приводит к избыточному переплаву слоя, который ведет к захвату газа из атмосферы в процессе селективного лазерного сплавления и формированию газовых пор в структуре материала.

Скорости сканирования менее 500 мм/с приводят к избыточному переплаву слоя, что приводит к аналогичным проблемам, как при высоких мощностях лазерного луча, скорости выше 3500 мм/с приводят к дестабилизации процесса кристаллизации, нарушению формы ванны расплава в процессе селективного лазерного сплавления и, как следствие, повышенную пористость.

Применение пятна лазера менее 80 мкм приводит к избыточному переплаву слоя, который ведет к захвату газа из атмосферы в процессе селективного лазерного сплавления и формированию газовых пор структуре материала (аналогично использованию высоких мощностей). Применение пятна лазера более 180 мкм приводит к недостаточному проплавлению порошкового слоя, что ведет к формированию структуры с высокой пористостью (аналогично использованию низких мощностей).

Дополнительная операция ГИП необходима для рекристаллизации структуры после СЛС и для залечивания дефектов в виде пор синтезированного материала, что приводит к повышению его механических характеристик. Температура менее 460°С не обеспечивает достаточную способность материала к пластической деформации, выше 500°С приводит к вторичной пористости вследствие выделения водорода и растворения частиц кремния. Давление менее 140 МПа недостаточно для интенсификации диффузионных процессов при залечивании пор, а давлении более 150 МПа может приводить к необратимым деформациям синтезированного материала и изменению его геометрических размеров. Время выдержки менее 160 мин недостаточно для полного прохождения диффузионных процессов в синтезированном материале, время выдержки более 200 мин приводит к неравномерному распределению уровня свойств в синтезированном материале.

Примеры осуществления изобретения

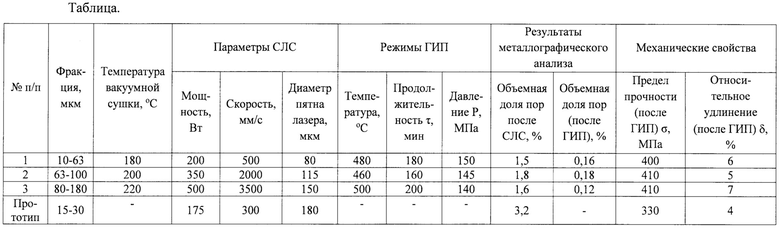

В качестве композиционного порошкового материала выбрали алюминиевый сплав системы Al-Si-Mg, легированный частицами SiC в количестве 7,5 масс. %. Коэффициент сферичности порошка после сфероидизации в планетарной шаровой мельнице составил 1,1±0,05. Применяли четыре фракции порошка: 10-63 мкм (пример 1), 63-100 мкм (пример 2), 80-180 мкм (пример 3) и 200-300 мкм для способа-прототипа (для сравнения). Перед процессом СЛС порошок был подвергнут вакуумной сушке при Т=180°С, Т=200°С и Т=220°С.

Процесс СЛС проходил в защитной среде азота. Для каждой фракции использовали индивидуальное сочетание параметров СЛС. После получения синтезированного материала были изготовлены шлифы для определения объемной доли пор методом металлографического анализа.

Затем для образцов, изготовленных из первых трех фракций порошка, проводили операцию ГИП, после которой также были изготовлены шлифы для металлографического анализа.

Для определения кратковременных механических свойств при температуре 20°С были изготовлены образцы после СЛС (для прототипа) и после операции ГИП (для предлагаемого способа).

Фракционный состав исходного порошка, температуры вакуумной сушки, параметры СЛС, режимы ГИП, результаты металлографического анализа на предмет наличия пор и испытаний на растяжение при Т=20°С (предел длительной прочности, относительное удлинение) материала, изготовленного предлагаемым способом и способом-прототипом, приведены в таблице.

Из данных таблицы видно, что предложенный способ позволяет получать синтезированный металлокерамический материал на основе алюминиевого сплава, армированный частицами карбида кремния, с уровнем объемной доли пор после СЛС в 1,7-2,1 раз ниже, чем у материала, полученного способом-прототипом, и в 17,7-26,7 раз ниже после проведения ГИП.

Механические свойства синтезированного металлокерамического материала сплава на основе алюминия, изготовленного предложенным способом, выше, чем у материала, полученного способом-прототипом, на 21-24% по значениям предела длительной прочности и на 25-75% по значениям относительного удлинения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заготовок послойным лазерным сплавлением металлических порошков сплавов на основе титана | 2022 |

|

RU2790493C1 |

| Способ получения заготовок деталей из алюминиевых сплавов методом селективного лазерного сплавления | 2023 |

|

RU2824508C1 |

| Алюминиевый композиционный материал, армированный SiC/TiC, для лазерного плавления и способ его получения | 2023 |

|

RU2831668C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МЕЛКОДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО ПОРОШКА НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА, АРМИРОВАННОГО ЧАСТИЦАМИ КАРБИДА КРЕМНИЯ | 2022 |

|

RU2795434C1 |

| СПОСОБ АДДИТИВНОГО ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПЛАВЛЕНИЕМ ИЛИ СПЕКАНИЕМ ЧАСТИЦ ПОРОШКА С ПОМОЩЬЮ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПУЧКА С ПОРОШКАМИ, АДАПТИРОВАННЫМИ К ЦЕЛЕВОЙ ПАРЕ ПРОЦЕСС/МАТЕРИАЛ | 2014 |

|

RU2682188C2 |

| Способ получения заготовок деталей и сборочных единиц индустриальных двигателей методом селективного лазерного сплавления металлического порошка | 2022 |

|

RU2811330C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2023 |

|

RU2816230C1 |

| Композиционный углеродсодержащий алюминиевый порошковый материал для аддитивных технологий | 2021 |

|

RU2771718C1 |

| Способ производства деталей малоразмерного газотурбинного двигателя с тягой до 150 кгс методом селективного лазерного сплавления | 2021 |

|

RU2767968C1 |

| Способ изготовления детали типа шлиц-шарнир методом селективного лазерного сплавления металлического порошка титанового сплава | 2023 |

|

RU2825235C1 |

Изобретение относится к порошковой металлургии, а именно к способу получения металлокерамического композиционного материала. На платформу построения наносят слой порошка алюминиевого сплава, армированного частицами карбида кремния. Осуществляют послойное селективное лазерное сплавление порошка с получением заготовки материала. Порошок предварительно подвергают вакуумной сушке при температуре 180-220°С. Селективное лазерное сплавление проводят при мощности лазерного луча 200-500 Вт, скорости сканирования от 500 до 3500 м/с и диаметре пятна лазерного луча 80-150 мкм. После сплавления порошка проводят горячее изостатическое прессование заготовки материала в течение 160-200 мин при давлении 140-150 МПа и температуре 460-500°С. Техническим результатом изобретения является снижение пористости и повышение механических свойств синтезированного материала, а также снижение содержания газовой примеси кислорода. 2 з.п. ф-лы, 1 табл., 1 пр.

1. Способ получения металлокерамического композиционного материала на основе алюминиевого сплава, армированного частицами карбида кремния, методом селективного лазерного сплавления, включающий нанесение слоя порошка на платформу построения и послойное селективное лазерное сплавление порошка с получением заготовки материала, причем используют порошок алюминиевого сплава, армированный частицами карбида кремния, отличающийся тем, что порошок предварительно подвергают вакуумной сушке при температуре 180-220°С, селективное лазерное сплавление проводят при мощности лазерного луча 200-500 Вт, скорости сканирования от 500 до 3500 м/с и диаметре пятна лазерного луча 80-150 мкм, после селективного лазерного сплавления порошка проводят горячее изостатическое прессование заготовки материала в течение 160-200 мин при давлении 140-150 МПа и температуре 460-500°С.

2. Способ по п. 1, отличающийся тем, что используют порошок с коэффициентом сферичности менее 1,2.

3. Способ по п. 1, отличающийся тем, что используют порошок фракцией 10-180 мкм, равномерно армированный 1-20 мас. % частицами карбида кремния.

| CN 0103045914 A, 17.04.2013 | |||

| СПОСОБ АДДИТИВНОГО ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПЛАВЛЕНИЕМ ИЛИ СПЕКАНИЕМ ЧАСТИЦ ПОРОШКА С ПОМОЩЬЮ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПУЧКА С ПОРОШКАМИ, АДАПТИРОВАННЫМИ К ЦЕЛЕВОЙ ПАРЕ ПРОЦЕСС/МАТЕРИАЛ | 2014 |

|

RU2682188C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2246379C1 |

| CN 0108480625 A, 04.09.2018 | |||

| WO 2017015241 A1, 26.01.2017. | |||

Авторы

Даты

2023-08-21—Публикация

2022-12-22—Подача