ОБЛАСТЬ ТЕХНИКИ

Настоящее раскрытие относится к способу для формования краев целлюлозных изделий в системе формующей формы, при этом система формующей формы выполнена с возможностью формовать целлюлозные изделия из воздушносформированной структуры целлюлозной заготовки. Система формующей формы содержит первую часть формы и вторую часть формы, выполненные с возможностью взаимодействовать друг с другом. Раскрытие также относится к системе формующей формы для формования краев целлюлозных изделий.

УРОВЕНЬ ТЕХНИКИ

Целлюлозные волокна часто используют в качестве сырьевого материала для получения или изготовления изделий. Изделия, образованные из целлюлозных волокон, могут быть использованы во множестве различных ситуаций, где необходимы экологически безопасные продукты. Из целлюлозных волокон может быть получен широкий диапазон изделий и некоторыми примерами являются одноразовые тарелки и чашки, столовые приборы, крышки, колпачки для бутылок, капсулы для кофе и упаковочные материалы.

Формующие формы обычно используют при изготовлении целлюлозных изделий из сырьевых материалов, включающих в себя целлюлозные волокна, при этом традиционно целлюлозные изделия получают с помощью технологий мокрого формования. Материал, обычно используемый для мокрого формования изделий из целлюлозного волокна, представляет собой волокнистую массу мокрого формования. Волокнистая масса мокрого формования имеет преимущество в том, что ее считают экологически безопасным упаковочным материалом, поскольку ее производят из биоматериалов, и она может быть переработана после использования. Следовательно, популярность волокнистой массы мокрого формования для различных применений быстро растет. Изделия из волокнистой массы мокрого формования обычно формируют погружением всасывающей формующей формы в жидкую или полужидкую суспензию волокнистой массы или кашицу, содержащую целлюлозные волокна, и при применении всасывания тело волокнистой массы формуют с формой желаемого изделия нанесением волокон на формующую форму. Во всех технологиях мокрого формования существует необходимость высушивать мокрое формованное изделие, при этом высушивание является очень время- и энергозатратной частью производства. Требования к эстетическим, химическим и механическим свойствам целлюлозных изделий возрастают, и за счет свойств мокро-формованных целлюлозных изделий ограничиваются механическая прочность, гибкость, свобода по толщине материала и химические свойства. Также в процессах мокрого формования сложно управлять механическими свойствами изделий с высокой точностью.

Одной из разработок в области получения целлюлозных изделий является формование целлюлозных волокон без использования технологий мокрого формования. Вместо формования целлюлозных изделий из жидкой или полужидкой суспензии волокнистой массы или кашицы, используют воздушносформированную структуру целлюлозной заготовки. Воздушносформированную структуру целлюлозной заготовки вставляют в формующую форму, и во время формования целлюлозных изделий структуру целлюлозной заготовки подвергают высокому давлению формования и высокой температуре формования, например, использованием стандартного оборудования для прессования. При использовании этого способа формования краевые структуры формованных целлюлозных изделий имеют тенденцию поглощать влагу в большей степени, чем остальные изделия, что может ослаблять конструкцию изделий. Дополнительно, если целлюлозные изделия созданы из слоев разных материалов, то материалы могут легко расслаиваться на краевых структурах, особенно при воздействии влаги. Другой вопрос заключается в очень малом приемлемом допуске при формировании краев традиционными режущими инструментами в формующей форме, и это особенно проблематично в многополостных формующих формах, где на одном этапе формования формуют множество изделий, при этом режущие кромки частей формующей формы перекрывают друг друга. Такие процессы резки также могут приводить к рыхлым целлюлозным волокнам на краях изделий.

US 6527687 B1 раскрывает формовочную систему для отрезания куска листового материала для создания заготовки и формования заготовки для создания контейнера, при этом формовочная система включает первую и вторую ответные половинки пресс-формы и режущий пуансон.

US 20110195829 A1 раскрывает оборудование для формования бумажных контейнеров, начиная от непрерывной ленты мокрой бумаги. Оно содержит подвижную полуформу и неподвижную полуформу, определяющие отпечаток, соответствующий производимому контейнеру.

SU 1727521 A3 раскрывает способ для формования листовых материалов и, в частности, металлических листов на прессе двойного действия, содержащем подушку из упругого материала, и формующее устройство по типу пресса двойного действия.

US 10562256 B2 раскрывает систему и способ для производства прессованных изделий из картона. Прессованное изделие может быть произведено между верхней формующей пресс-формой и нижней формующей пресс-формой.

Таким образом, существует необходимость в улучшенном способе и системе для формования целлюлозных изделий из воздушносформированной структуры целлюлозной заготовки.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задача настоящего раскрытия заключается в обеспечении способа для формования краев целлюлозных изделий в системе формующей формы и системы формующей формы для формования краев целлюлозных изделий, в которых исключены ранее упомянутые проблемы. Эта задача, по меньшей мере частично, достигается признаками независимых пунктов формулы изобретения. Зависимые пункты формулы изобретения содержат дополнительные развития способа для формования краев целлюлозных изделий в системе формующей формы и системы формующей формы для формования краев целлюлозных изделий.

Раскрытие относится к способу для формования краев целлюлозных изделий в системе формующей формы, при этом система формующей формы выполнена с возможностью формовать целлюлозные изделия из воздушносформированной структуры целлюлозной заготовки. Система формующей формы содержит первую часть формы и вторую часть формы, выполненные с возможностью взаимодействовать друг с другом. Первая часть формы содержит устройство формования краев с выступающим элементом, выполненным с возможностью уплотнять и отделять волокна структуры целлюлозной заготовки. Устройство формования краев установлено с возможностью перемещаться относительно структуры основания первой части формы, при этом устройство формования краев выполнено с возможностью взаимодействовать с элементом давления, расположенным в структуре основания. Способ содержит этапы: обеспечения воздушносформированной структуры целлюлозной заготовки и расположения структуры целлюлозной заготовки между первой частью формы и второй частью формы; формования уплотненной краевой структуры целлюлозных изделий отделением волокон структуры целлюлозной заготовки с помощью выступающего элемента, подачи температуры формования краев на структуру целлюлозной заготовки и уплотнения структуры целлюлозной заготовки приложения давления формования краев посредством элемента давления к структуре целлюлозной заготовки между выступающим элементом и второй частью формы.

Преимущества этих признаков заключаются в том, что на целлюлозных изделиях образуются сильно сжатые краевые секции, при этом предотвращаются расслоение краевых секций и рыхлые волокна на краевых секциях. Дополнительно, сформованные краевые секции с сильно сжатой структурой целлюлозной заготовки имеют тенденцию поглощать меньше влаги. Система формующей формы может быть выполнена более простой по конструкции с лучшими допусками, за счет взаимодействия между устройством формования краев и второй частью формы. Посредством взаимодействия элемента давления и второй части формы обеспечиваются вариации выравнивания между частями формы при операции формования краев. Это также делает конструкцию более дешевой и простой в обслуживании.

Согласно аспекту раскрытия, система формующей формы содержит нагревательный блок. Способ дополнительно содержит этапы: подачи уровня температуры формования краев в диапазоне 50-300 °C, предпочтительно в диапазоне 100-300 °C, на структуру целлюлозной заготовки с помощью нагревательного блока, и приложения уровня давления формования краев по меньшей мере 10 МПа, предпочтительно в диапазоне 10-4000 МПа, или более предпочтительно в диапазоне 100-4000 МПа, к структуре целлюлозной заготовки с помощью элемента давления. Нагревательный блок нагревает структуру целлюлозной заготовки до желаемой температуры формования краев, при этом нагревательный блок может, например, быть расположен в частях формы для нагревания структуры целлюлозной заготовки во время процесса формования.

Согласно другому аспекту раскрытия, способ дополнительно содержит этапы: подачи температуры формования краев на структуру целлюлозной заготовки с помощью выступающего элемента и/или второй части формы. При подаче тепла от выступающего элемента и/или второй части формы на структуру целлюлозной заготовки достигается эффективная передача тепла на структуру целлюлозной заготовки.

Согласно аспекту раскрытия, система формующей формы содержит останавливающий элемент, расположенный на первой части формы и/или второй части формы. Способ дополнительно содержит этап: предотвращения контакта между выступающим элементом и второй частью формы с помощью останавливающего элемента во время формования уплотненной краевой структуры. Останавливающий элемент предотвращает контакт между выступающим элементом и второй частью формы для эффективного процесса формования краев. Между выступающим элементом и второй частью формы в рабочем состоянии системы формующей формы образован зазор, при этом останавливающий элемент предотвращает дальнейшее смещение выступающего элемента и второй части формы друг к другу.

Согласно другому аспекту раскрытия, способ дополнительно содержит этапы: оказания давления формования краев на структуру целлюлозной заготовки при перемещении устройства формования краев относительно структуры основания через взаимодействие с элементом давления. Через перемещение устройства формования краев можно эффективно управлять краевым давлением, воздействующим на структуру целлюлозной заготовки, для процесса формования краев с высоким качеством сформованных краев.

Согласно дополнительному аспекту раскрытия, элемент давления содержит одну или более пружин, расположенных между структурой основания и устройством формования краев. Одна или более пружин оказывают давление формования краев на структуру целлюлозной заготовки между выступающим элементом и второй частью формы. Одна или более пружин эффективно управляют давлением формования краев и подходят для использования в качестве элемента давления через взаимодействие с установленным с возможностью перемещаться устройством формования краев. Когда первая часть формы и вторая часть формы взаимодействуют друг с другом во время формования целлюлозных изделий, одна или более пружин создают определенное давление формования краев, воздействующее на структуру целлюлозной заготовки. Подвижное расположение устройства формования краев относительно структуры основания управляет давлением формования вместе с одной или более пружинами.

Согласно аспекту раскрытия, элемент давления содержит блок гидравлического давления. Блок гидравлического давления содержит камеру давления, расположенную между структурой основания и устройством формования краев. Блок гидравлического давления оказывает давление формования краев на структуру целлюлозной заготовки между выступающим элементом и второй частью формы. Блок гидравлического давления подходит для использования в качестве альтернативного элемента давления через взаимодействие с установленным с возможностью перемещаться устройством формования краев. Когда первая часть формы и вторая часть формы взаимодействуют друг с другом во время формования целлюлозных изделий, блок гидравлического давления создает давление формования краев, воздействующее на структуру целлюлозной заготовки. Блок гидравлического давления используют для воздействия гидравлического давления на устройство формования краев для создания заданного давления формования краев. Когда устройство формования краев благодаря гидравлическому давлению перемещается в направлении ко второй части формы, давление формования краев создаётся точным и эффективным образом.

Согласно другому аспекту раскрытия, элемент давления содержит один или более фиксирующих механизмов, расположенных в структуре основания. Один или более фиксирующих механизмов выполнены с возможностью взаимодействовать с устройством формования краев для оказания давления формования краев на структуру целлюлозной заготовки между выступающим элементом и второй частью формы. Способ дополнительно содержит этапы: воздействия приложенной силой на устройство формования краев второй частью формы; и освобождения одного или более фиксирующих механизмов, когда приложенная сила равна или больше заданной силы освобождения для обеспечения перемещения устройства формования краев относительно структуры основания. При такой конфигурации системы давлением формования краев можно эффективно управлять посредством элемента давления, а функция освобождения одного или более фиксирующих механизмов позволяет выполнять операцию формования краев перед операцией формования изделия, и посредством ослабления давления формования краев через функцию освобождения, когда краевая структура целлюлозных изделий была сформована, может быть использовано большее полное доступное давление системы формующей формы на следующем этапе операции формования изделия.

Раскрытие дополнительно относится к системе формующей формы для формования краев целлюлозных изделий, при этом система формующей формы выполнена с возможностью формовать целлюлозные изделия из воздушносформированной структуры целлюлозной заготовки. Система формующей формы содержит первую часть формы и вторую часть формы, выполненные с возможностью взаимодействовать друг с другом. Первая часть формы содержит устройство формования краев с выступающим элементом, выполненным с возможностью уплотнять и отделять волокна структуры целлюлозной заготовки, при этом устройство формования краев установлено с возможностью перемещаться относительно структуры основания первой части формы. Устройство формования краев выполнено с возможностью взаимодействовать с элементом давления, расположенным в структуре основания. Система формующей формы выполнена с возможностью формовать уплотненную краевую структуру целлюлозных изделий посредством отделения волокон структуры целлюлозной заготовки с помощью выступающего элемента, подачи температуры формования краев на структуру целлюлозной заготовки, и уплотнения структуры целлюлозной заготовки посредством приложения давления формования краев посредством элемента давления на структуру целлюлозной заготовки между выступающим элементом и второй частью формы. При такой конфигурации системы формующей формы на целлюлозных изделиях образуются сильно сжатые краевые секции, при этом предотвращаются расслоение краевых секций и рыхлые волокна на краю секций. Дополнительно, сформованные краевые секции с сильно сжатой структурой целлюлозной заготовки имеют тенденцию поглощать меньше влаги. Система формующей формы может быть выполнена более простой по конструкции с лучшими допусками, за счет взаимодействия между устройством формования краев и второй частью формы. Это также делает конструкцию более дешевой и простой в обслуживании.

Согласно одному аспекту раскрытия, система формующей формы дополнительно содержит нагревательный блок. Нагревательный блок выполнен с возможностью подавать уровень температуры формования краев в диапазоне 50300 °C, предпочтительно в диапазоне 100-300 °C, на структуру целлюлозной заготовки, а элемент давления выполнен с возможностью прикладывать уровень давления формования краев по меньшей мере 10 МПа, предпочтительно в диапазоне 10-4000 МПа или более предпочтительно в диапазоне 100-4000 МПа, к структуре целлюлозной заготовки. Нагревательный блок нагревает структуру целлюлозной заготовки до желаемой температуры формования краев, при этом нагревательный блок может, например, быть расположен в частях формы для нагревания структуры целлюлозной заготовки во время процесса формования.

Согласно другому аспекту раскрытия, нагревательный блок выполнен с возможностью подавать температуру формования краев на структуру целлюлозной заготовки с помощью выступающего элемента и/или второй части формы. При таких конфигурациях достигается эффективная передача тепла к структуре целлюлозной заготовки.

Согласно дополнительному аспекту раскрытия, система формующей формы содержит останавливающий элемент, расположенный на первой части формы и/или второй части формы. Останавливающий элемент выполнен с возможностью предотвращать контакт между выступающим элементом и второй частью формы во время формования уплотненной краевой структуры, для эффективного процесса формования краев. Между выступающим элементом и второй частью формы в рабочем состоянии системы формующей формы образован зазор, при этом останавливающий элемент предотвращает дальнейшее смещение выступающего элемента и второй части формы друг к другу.

Согласно аспекту раскрытия, выступающий элемент содержит краевую секцию, обращенную ко второй части формы. Краевая секция вместе со второй частью формы выполнены с возможностью образовывать зону высокого давления в структуре целлюлозной заготовки между выступающим элементом и второй частью формы во время формования уплотненной краевой структуры. Краевую секцию используют для оказания высокого давления формования краев на структуру целлюлозной заготовки для формования сильно уплотненной краевой структуры с высоким качеством обработки.

Согласно другому аспекту раскрытия, вторая часть формы содержит поверхность высокого давления, обращенную к краевой секции. Поверхность высокого давления вместе с выступающим элементом выполнены с возможностью образовывать зону высокого давления во время формования уплотненной краевой структуры. Поверхность высокого давления предотвращает повреждение части формы для эффективного формования целлюлозных изделий. Поверхность высокого давления является достаточно плоской и/или находится на одном уровне со смежной окружающей поверхностью второй части формы.

Согласно аспекту раскрытия, система формующей формы выполнена с возможностью создавать давление формования краев при перемещении устройства формования краев относительно структуры основания через взаимодействие с элементом давления. Благодаря перемещению устройства формования краев можно эффективно управлять воздействующим давлением формования краев.

Согласно другому аспекту раскрытия, элемент давления содержит одну или более пружин, расположенных между структурой основания и устройством формования краев. Одна или более пружин эффективно управляют давлением формования краев. Одна или более пружин подходят для использования в качестве элемента давления через взаимодействие с устройством формования краев, установленным с возможностью перемещаться. Когда первая часть формы и вторая часть формы взаимодействуют друг с другом во время формования целлюлозных изделий, одна или более пружин создают определенное давление формования краев, воздействующее на структуру целлюлозной заготовки. Подвижное расположение устройства формования краев относительно структуры основания управляет давлением формования вместе с одной или более пружинами.

Согласно дополнительному аспекту раскрытия, элемент давления содержит блок гидравлического давления, при этом блок гидравлического давления содержит камеру давления, расположенную между структурой основания и устройством формования краев. Блок гидравлического давления подходит для использования в качестве альтернативного элемента давления через взаимодействие с устройством формования краев, установленным с возможностью перемещаться. Когда первая часть формы и вторая часть формы взаимодействуют друг с другом во время формования целлюлозных изделий, блок гидравлического давления создает давление формования краев, воздействующее на структуру целлюлозной заготовки. Блок гидравлического давления используют для воздействия гидравлического давления на устройство формования краев для создания заданного давления формования краев. Когда устройство формования краев благодаря гидравлическому давлению перемещается в направлении ко второй части формы, давление формования краев создается точным и эффективным образом.

Согласно аспекту раскрытия, элемент давления содержит один или более фиксирующих механизмов, расположенных в структуре основания, при этом один или более фиксирующих механизмов выполнены с возможностью взаимодействовать с устройством формования краев. Один или более фиксирующих механизмов подходят в качестве альтернативного элемента давления для эффективного управления давлением формования краев.

Согласно другому аспекту раскрытия, структура основания содержит внутреннюю секцию формующей формы, при этом устройство формования краев продолжается вокруг внутренней секции формующей формы. При такой конфигурации устройство формования краев может формовать краевые структуры целлюлозных изделий простым и эффективным образом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее раскрытие будет описано подробно со ссылкой на приложенные чертежи, на которых

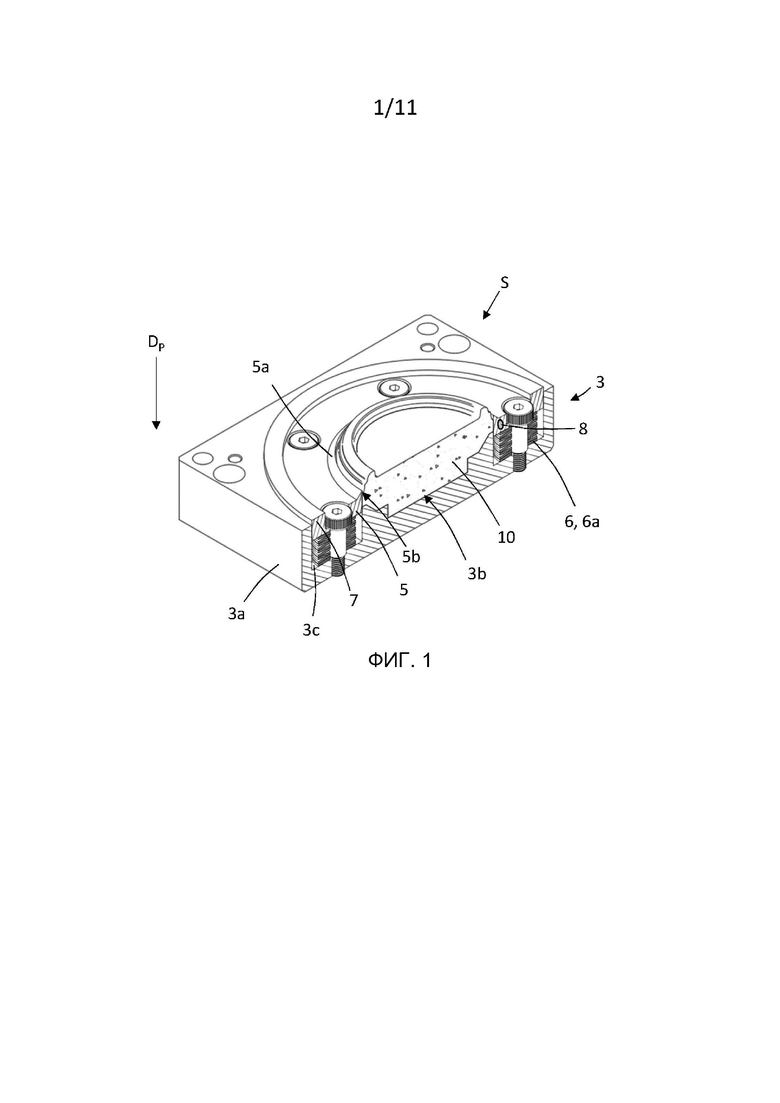

Фиг. 1 схематично показывает на виде в перспективе в сечении первую часть формы с устройством формования краев системы формующей формы согласно раскрытию,

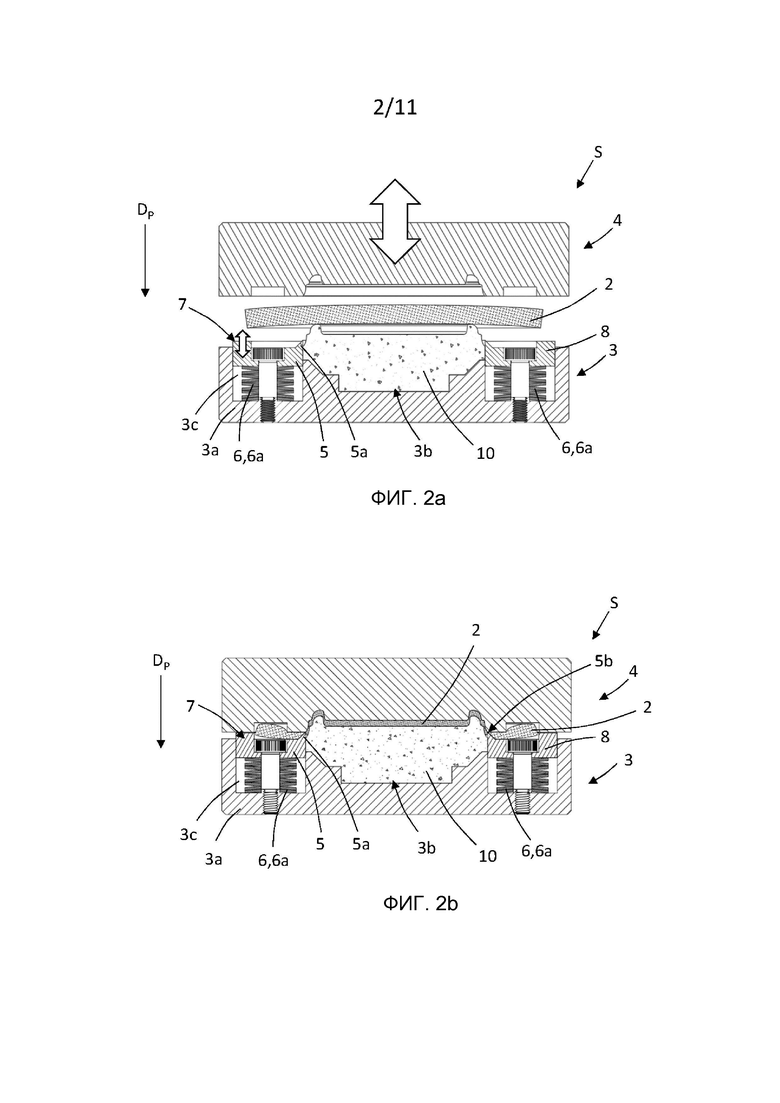

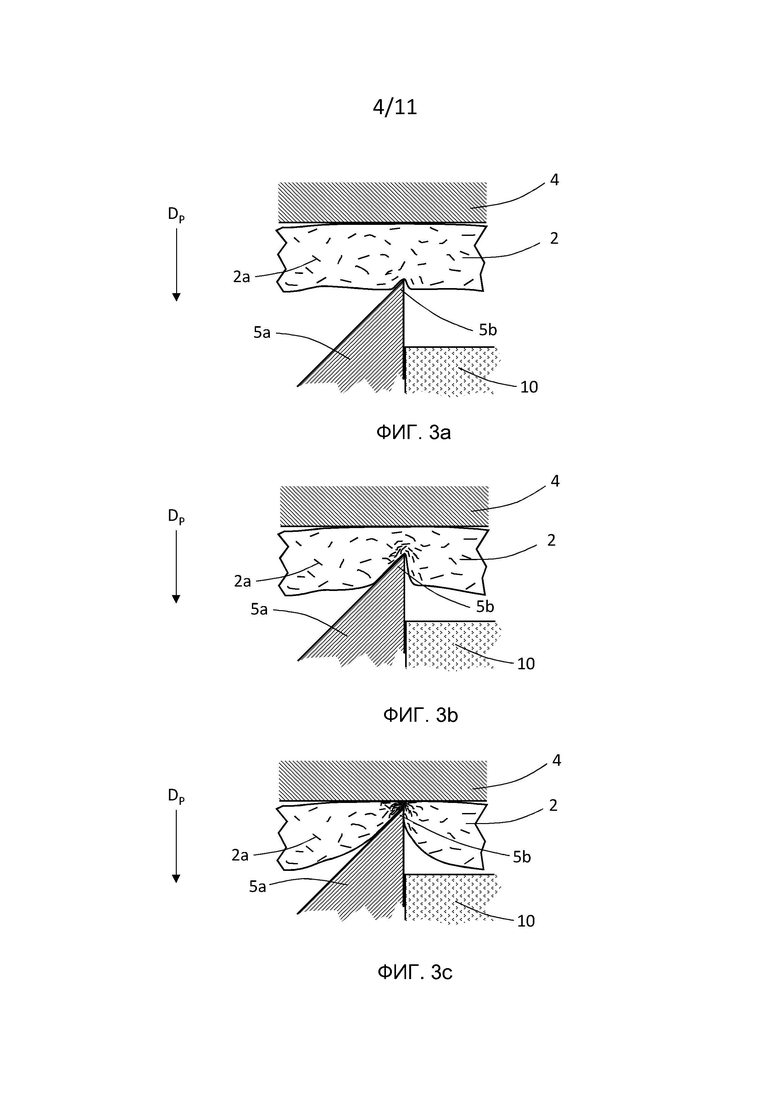

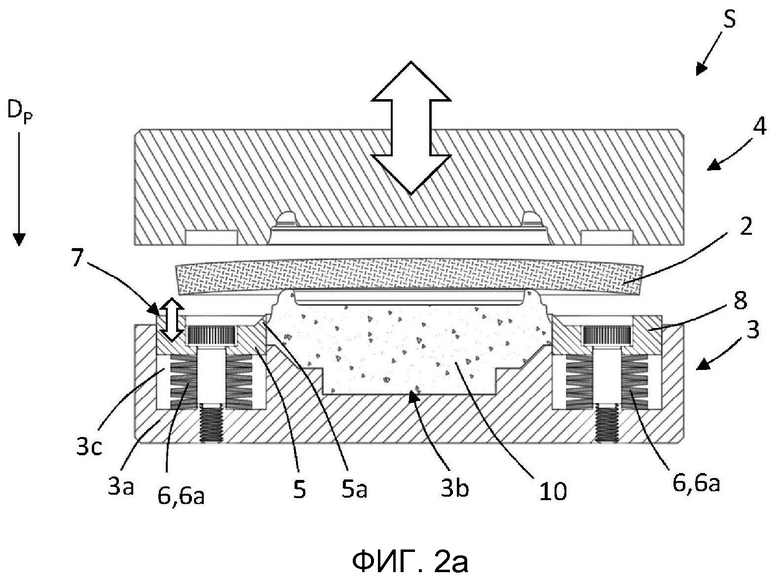

Фиг. 2a-d схематично показывают на видах сбоку в сечении систему формующей формы с устройством формования краев согласно раскрытию,

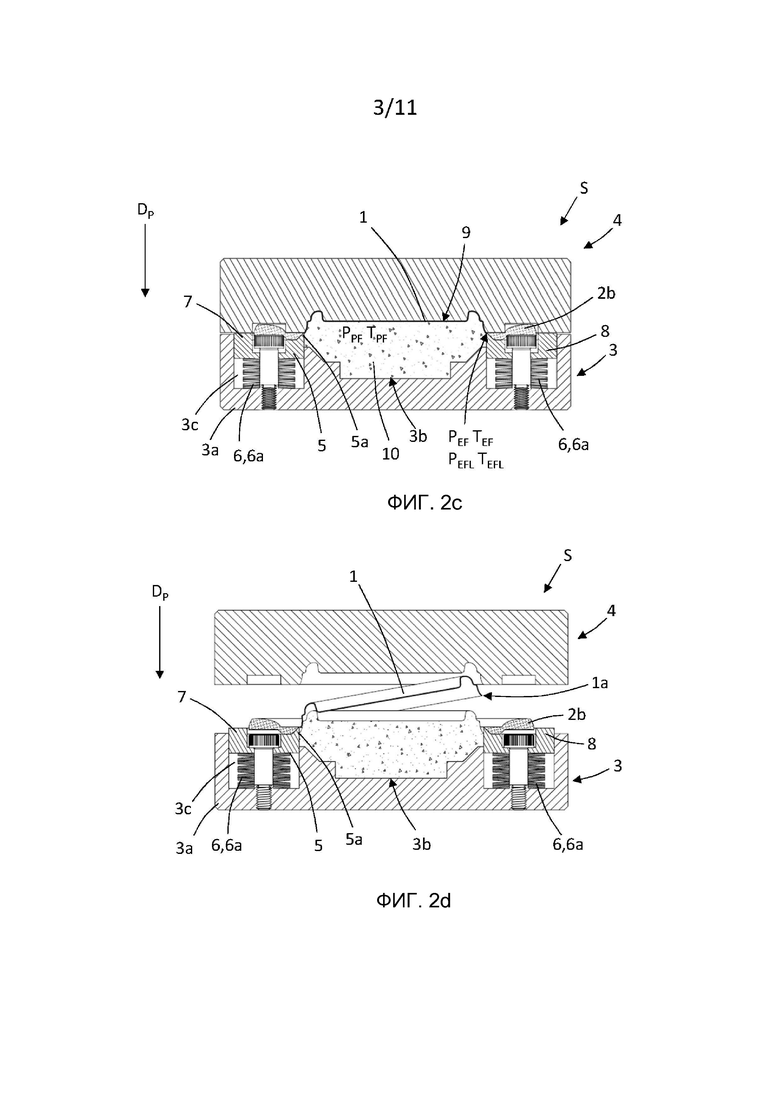

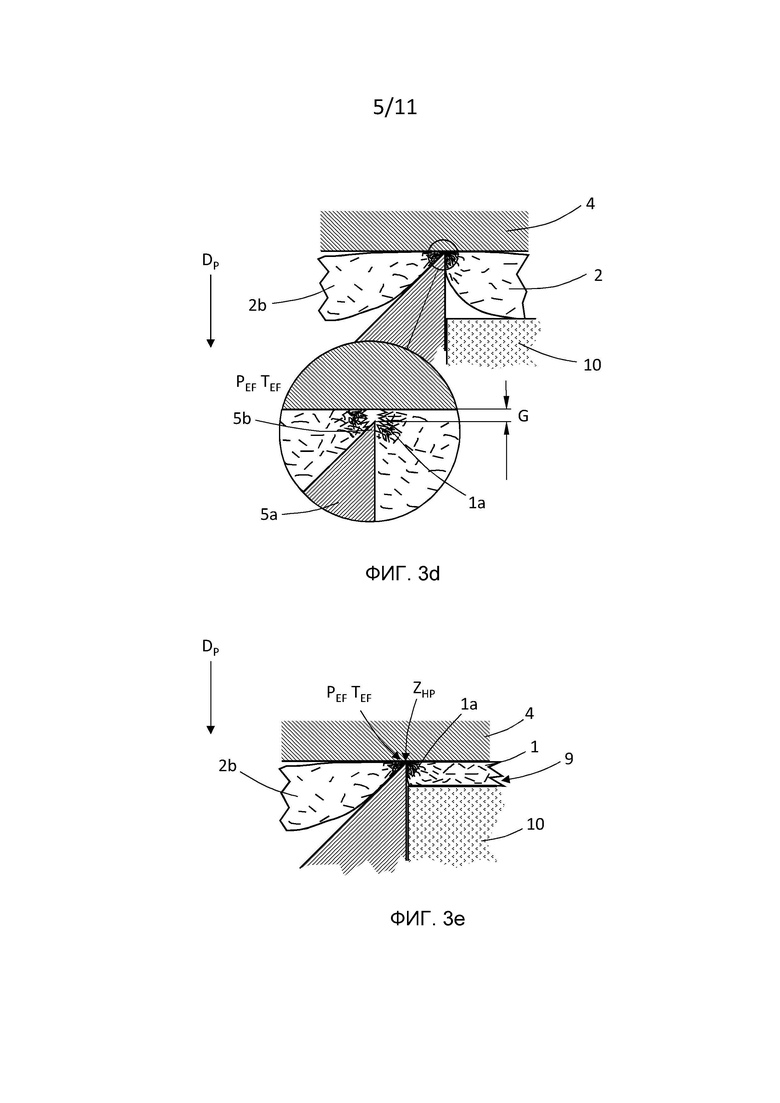

Фиг. 3a-e схематично показывают на видах сбоку в сечении выступающий элемент устройства формования краев в различных положениях формования краев согласно вариантам выполнения раскрытия,

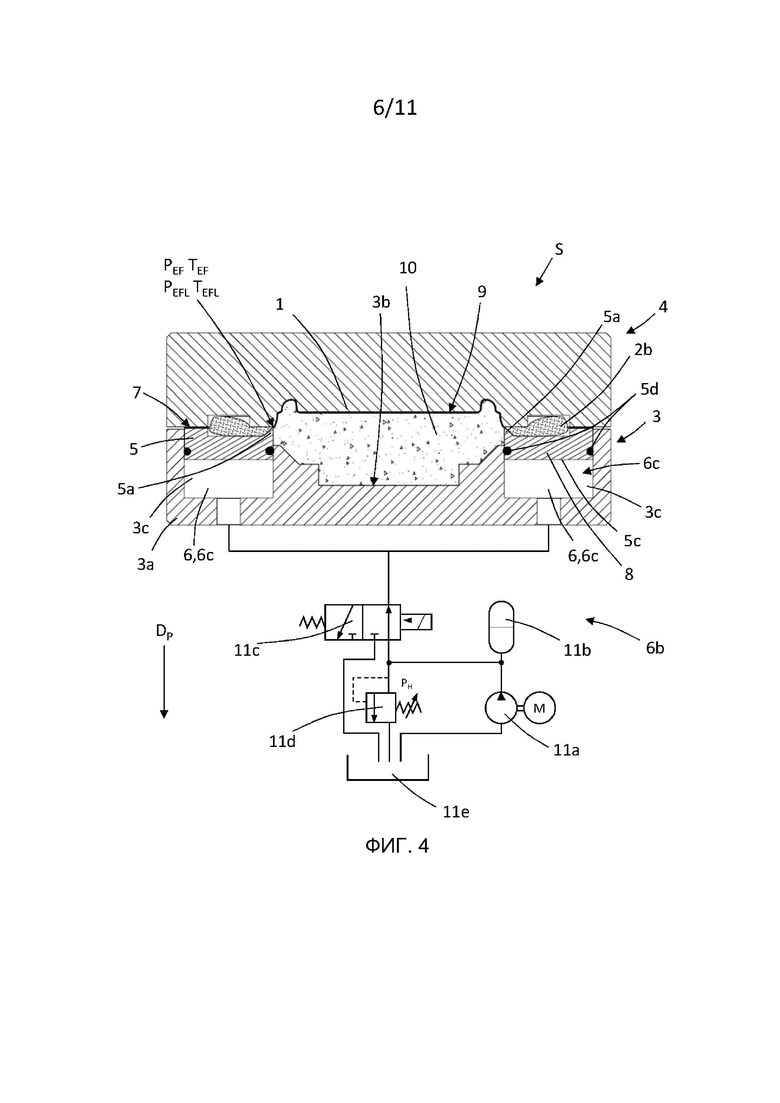

Фиг. 4 схематично показывает на виде сбоку в сечении систему формующей формы с устройством формования краев согласно другому варианту выполнения раскрытия,

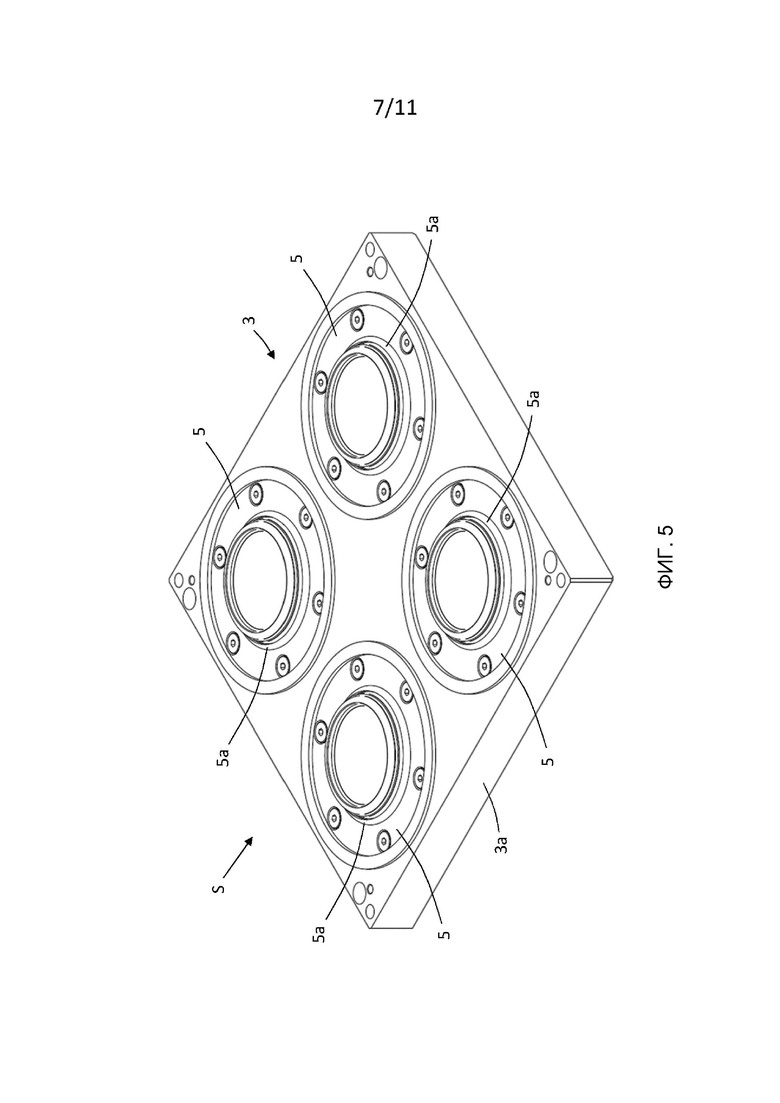

Фиг. 5 схематично показывает на виде в перспективе устройства формования краев в первой части формы системы формующей формы, имеющей многополостную конфигурацию согласно другому варианту выполнения раскрытия,

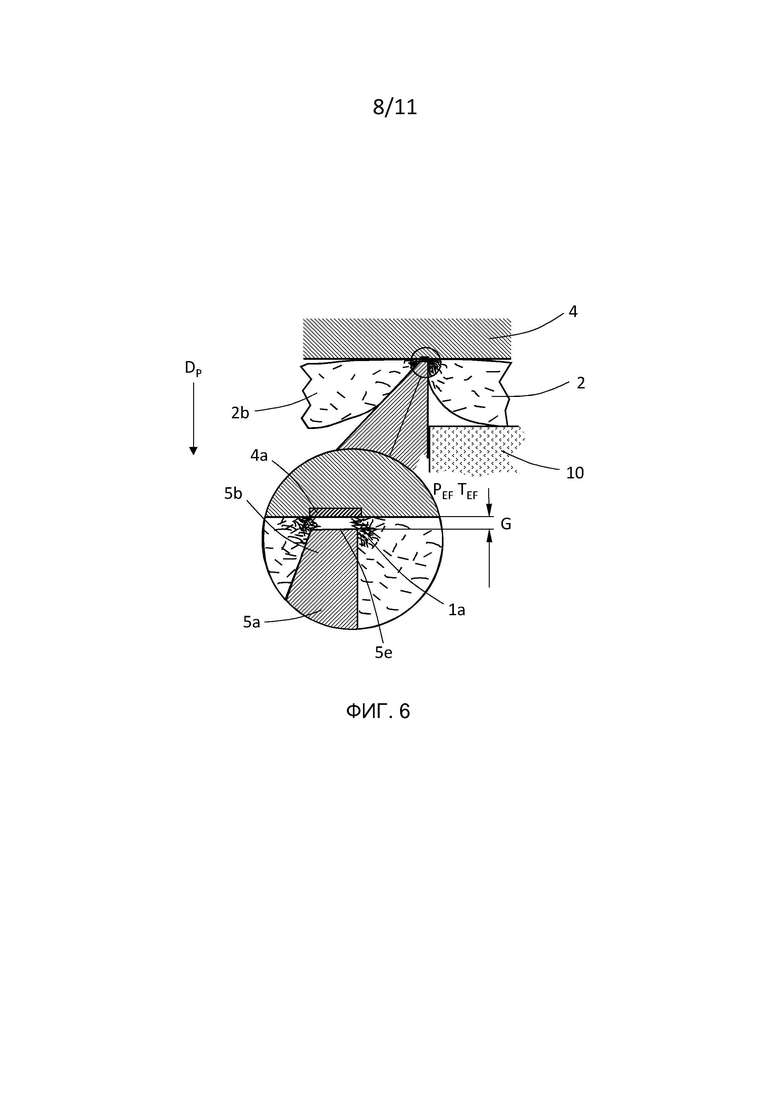

Фиг. 6 схематично показывает на виде сбоку в сечении выступающий элемент устройства формования краев с краевой секцией согласно другому варианту выполнения раскрытия,

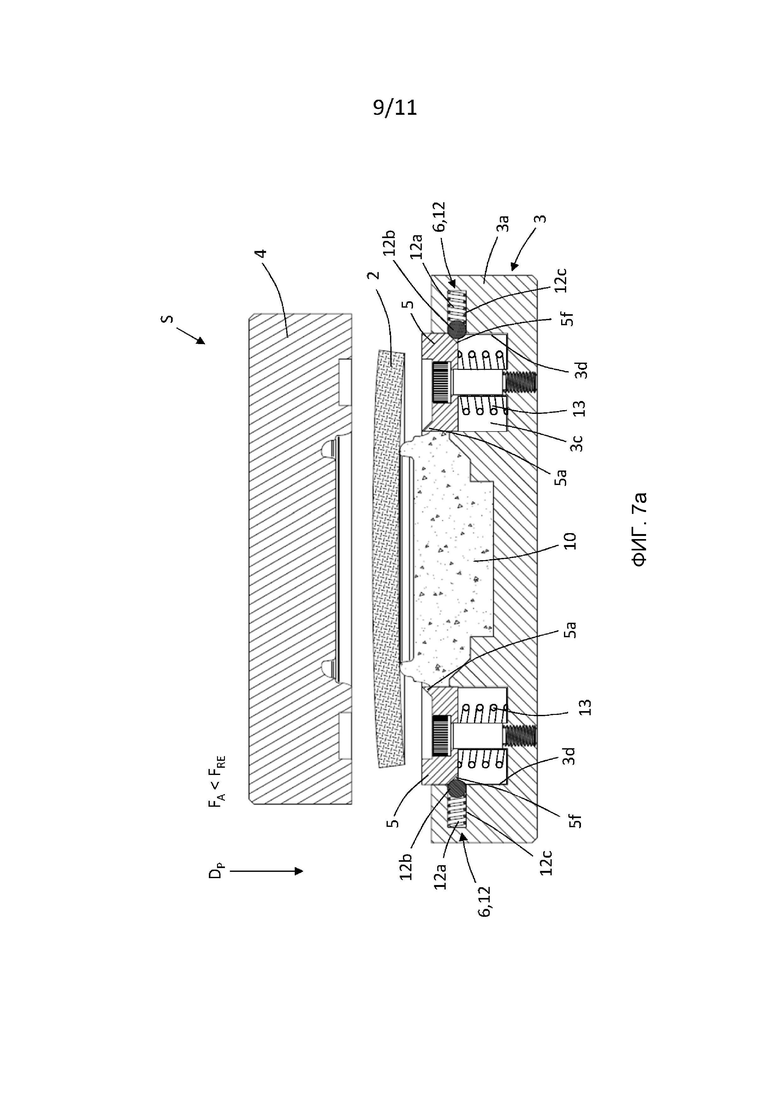

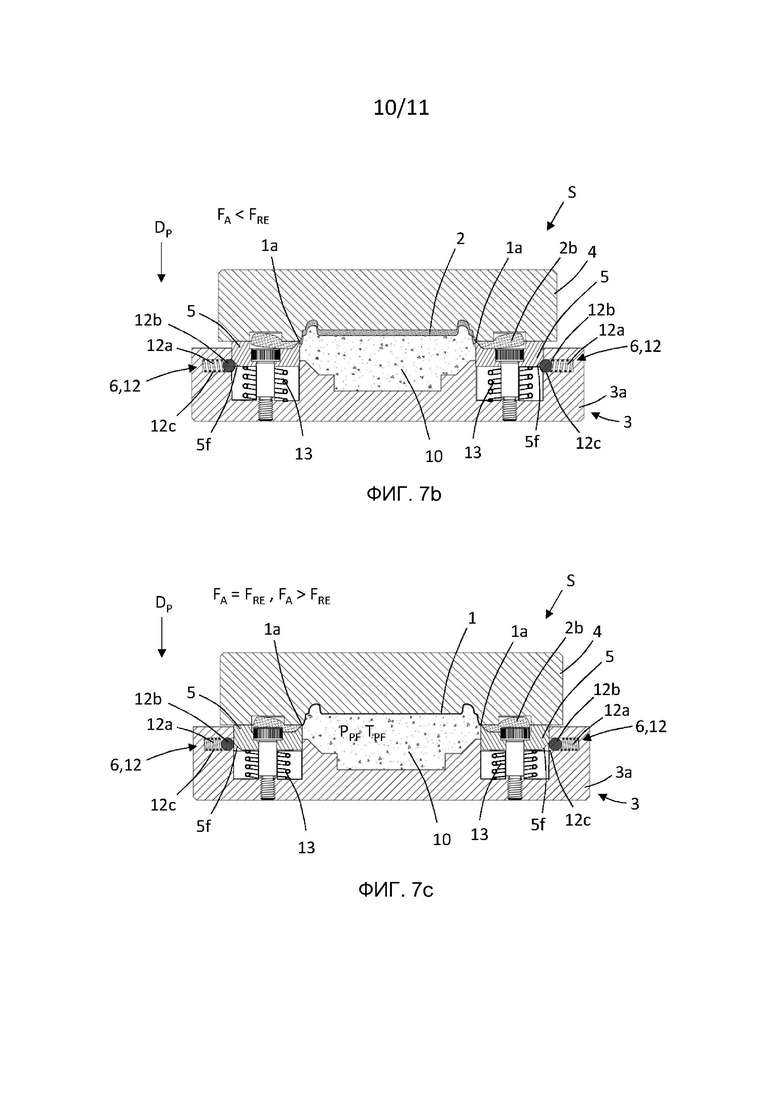

Фиг. 7a-c схематично показывают на видах сбоку в сечении систему формующей формы с устройством формования краев согласно другому варианту выполнения раскрытия, и

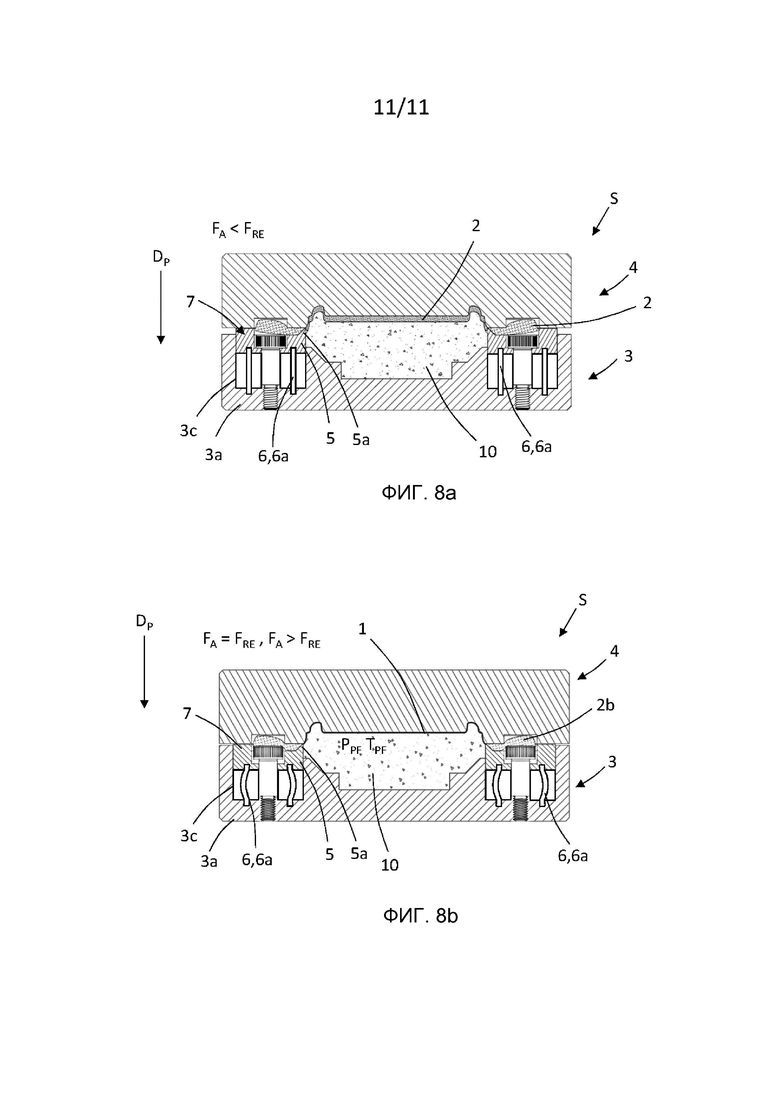

Фиг. 8a-b схематично показывают на видах сбоку в сечении систему формующей формы с устройством формования краев согласно другому варианту выполнения раскрытия.

ОПИСАНИЕ ПРИМЕРНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Далее будут описаны различные аспекты раскрытия в связи с приложенными чертежами для иллюстрации, а не для ограничения раскрытия, на которых подобные обозначения обозначают подобные элементы, а вариации описанных аспектов не ограничены конкретно показанными вариантами выполнения, но применимы к другим вариантам раскрытия.

Специалистам в области техники будет понятно, что этапы, службы и функции, разъясненные в настоящем документе, по меньшей мере частично могут быть осуществлены посредством отдельной аппаратной схемы, посредством программного обеспечения, функционирующее в связи с программируемым микропроцессором или компьютером общего назначения, посредством одной или более специализированных интегральных схем (ASIC) и/или посредством одного или более цифровых сигнальных процессоров (DSP). Также следует понимать, что, когда настоящее раскрытие описывают в терминах способа, оно также может быть реализовано в одном или более процессорах и одной или более памятях, соединенных с одним или более процессорами, при этом одна или более памятей хранят одну или более программ, которые выполняют этапы, службы и функции, раскрытые в настоящем документе, при выполнении одним или более процессором.

Раскрытие относится к способу для формования краев целлюлозных изделий 1 в системе формующей формы S и к системе формующей формы S для формования краев целлюлозных изделий 1. Система формующей формы S выполнена с возможностью формовать целлюлозные изделия 1 из воздушносформированной структуры целлюлозной заготовки 2. Фигуры 1 и 2a-d схематично показывают первый примерный вариант выполнения системы формующей формы S. Альтернативные примерные варианты выполнения системы формующей формы S схематично проиллюстрированы на фигурах 4, 5, 7a-c и 8a-b. На фигурах 3a-e и 6 схематично показаны детали системы в различных вариантах выполнения.

Согласно раскрытию, под воздушносформированной структурой целлюлозной заготовки 2 понимается структура волоконного полотна, полученная их целлюлозных волокон. Под воздушным формированием структуры целлюлозной заготовки 2 понимается формирование структуры целлюлозной заготовки в процессе сухого формирования, при котором целлюлозные волокна формируют воздухом для получения структуры целлюлозной заготовки 2. При формировании структуры целлюлозной заготовки 2 в процессе воздушного формирования целлюлозные волокна переносят и формируют в структуру волоконной заготовки 2 воздухом в качестве несущей среды. Это отличается от обычного процесса производства бумаги или традиционного процесса мокрого формирования, когда используют воду в качестве несущей среды для целлюлозных волокон при формировании бумажной или волоконной структуры. В процессе воздушного формирования небольшие количества воды или других веществ могут, при желании, быть добавлены к целлюлозным волокнам для изменения свойств целлюлозного изделия, но воздух все еще используют в качестве несущей среды в процессе формирования. При необходимости, структура целлюлозной заготовки 2 может иметь сухость, которая в основном соответствует влажности окружающей среды в атмосфере, окружающей воздушносформированную структуру целлюлозной заготовки 2. В качестве альтернативы, сухостью структуры целлюлозной заготовки 2 можно управлять, чтобы иметь подходящий уровень сухости при формовании целлюлозных изделий 1.

Воздушносформированная структура целлюлозной заготовки 2 может быть сформирована из целлюлозных волокон в традиционном процессе воздушного формирования и быть выполнены различными путями. Например, структура целлюлозной заготовки 2 может иметь композицию, в которой волокна имеют одинаковое происхождение, или альтернативно, содержат смесь двух или более типов целлюлозных волокон в зависимости от желаемых свойств целлюлозных изделий 1. Целлюлозные волокна, используемые в структуре целлюлозной заготовки 2, во время процесса формования целлюлозных изделий 1 прочно связаны друг с другом водородными связями. Целлюлозные волокна могут быть смешаны с другими веществами или соединениями до некоторого количества, как дополнительно будет описано ниже. Под целлюлозными волокнами понимают любой тип целлюлозных волокон, такой как натуральные целлюлозные волокна или изготовленные целлюлозные волокна. Структура целлюлозной заготовки 2 может конкретно содержать по меньшей мере 95% целлюлозных волокон или, более конкретно, по меньшей мере 99% целлюлозных волокон.

Воздушносформированная структура целлюлозной заготовки 2 может иметь однослойную или многослойную конфигурацию. Структура целлюлозной заготовки 2, имеющая однослойную конфигурацию, относится к структуре целлюлозной заготовки, которая сформирована из одного слоя, содержащего целлюлозные волокна. Структура целлюлозной заготовки 2, имеющая многослойную конфигурацию, относится к структуре целлюлозной заготовки, которая сформирована из двух или более слоев, содержащих целлюлозные волокна, при этом слои могут иметь одинаковые или разные композиции или конфигурации. Структура целлюлозной заготовки 2 может содержать армирующий слой, содержащий целлюлозные волокна, при этом армирующий слой обеспечен в качестве несущего слоя для других слоев структуры целлюлозной заготовки 2. Армирующий слой может иметь более высокую прочность на растяжение, чем другие слои структуры целлюлозной заготовки 2. Это полезно, когда один или более слоев структуры целлюлозной заготовки 2 имеют композиции с низкой прочностью на растяжение, чтобы избежать разрушения структуры целлюлозной заготовки 2 во время формования целлюлозных изделий 1. Армирующий слой с более высокой прочностью на растяжение действует в этом случае в качестве опорной структуры для других слоев структуры целлюлозной заготовки 2. Армирующий слой может, например, быть слоем ткани, содержащим целлюлозные волокна, причем уложенная воздухом структура содержит целлюлозные волокна, или другой подходящей слоистой структурой.

Воздушносформированная структура целлюлозной заготовки 2 представляет собой разрыхленную и воздушную структуру, при этом целлюлозные волокна, формующие структуру, расположены относительно свободно друг относительно друга. Разрыхленную структуру целлюлозной заготовки 2 используют для эффективного формования целлюлозных изделий 1, позволяющего целлюлозным волокнам формировать целлюлозные изделия 1 эффективным образом во время процесса формования.

Как проиллюстрировано на фигурах 1 и 2a-d, многополостная система формующей формы S содержит первую часть формы 3 и вторую часть формы 4, выполненные с возможностью взаимодействовать друг с другом при формовании целлюлозных изделий 1 и при формовании краев целлюлозных изделий 1.

Первая часть формы 3 и вторая часть формы 4 расположены с возможностью перемещаться друг относительно друга, причем первая часть формы 3 и вторая часть формы 4 выполнены с возможностью перемещаться друг относительно друга в направлении приложения давления DP. В вариантах выполнения, проиллюстрированных на фигурах 1 и 2a-d, первая часть формы 3 стационарна, а вторая часть формы 4 расположена с возможностью перемещаться относительно первой части формы 3 в направлении приложения давления DP. Как указано двойной стрелкой на фигуре 2a, вторая часть формы 4 выполнена с возможностью перемещаться, как к первой части формы 3, так и от первой части формы 3, при линейных перемещениях вдоль оси, продолжающейся в направлении приложения давления DP. В альтернативных вариантах выполнения вторая часть формы 4 может быть стационарной, а первая часть формы 3 расположены с возможностью перемещаться относительно второй части формы 4, либо обе части формы могут быть расположены с возможностью перемещаться друг относительно друга.

Следует понимать, что для всех вариантов выполнения согласно раскрытию, выражение «перемещение в направлении приложения давления DP» включает в себя перемещение вдоль оси, продолжающейся в направлении приложения давления DP, при этом перемещение может происходить вдоль оси в противоположных направлениях. Это выражение дополнительно включает в себя как линейные, так и нелинейные перемещения части формы для всех вариантов выполнения, при этом результатом перемещения во время формования является изменение положения части формы в направлении приложения давления DP.

Первая часть формы 3 содержит устройство формования краев 5, как схематично проиллюстрировано на фигурах 1, 2a-d, 3a-e и 6. Устройство формования краев 5 содержит выступающий элемент 5a, выполненный с возможностью уплотнять и отделять волокна 2a структуры целлюлозной заготовки 2. Выступающий элемент 5a выполнен с краевой секцией 5b, которая обращена ко второй части формы 4. Выступающий элемент 5a надлежащим образом обеспечен в виде непрерывного элемента, продолжающегося вокруг устройства формования краев 5, как указано на фигуре 1, при этом выступающий элемент 5a имеет круглое продолжение, соответствующее краевой форме или внешнему контуру целлюлозных изделий 1, полученных в системе формующей формы S. Однако следует понимать, что выступающий элемент 5a может иметь любое подходящее продолжение, такое как, например, не непрерывное, в зависимости от формы целлюлозных изделий 1, подлежащих формованию. Выступающий элемент 5a дополнительно имеет конфигурацию с заостренным сечением с краевой секцией 5b, как показано на фигурах 2a-d и 3a-e, или альтернативно, краевую секцию 5b с плоской верхней поверхностью 5e, как показано на фигуре 6.

В других, не проиллюстрированных вариантах выполнения, выступающий элемент 5a с краевой секцией 5b может иметь другие подходящие конфигурации сечений, например, скругленную краевую секцию 5b. Устройство формования краев 5 расположено с возможностью перемещаться относительно структуры основания 3a первой части формы 3, как проиллюстрировано двойной стрелкой на фигуре 2a, при этом устройство формования краев 5 выполнено с возможностью взаимодействовать с элементом давления 6, расположенным в структуре основания 3a. Структура основания 3a содержит внутреннюю секцию формующей формы 3b, при этом устройство формования краев 5 продолжается вокруг внутренней секции формующей формы 3b. Внутренняя секция формующей формы 3b обеспечена для формования целлюлозных изделий 1 благодаря взаимодействию с взаимодействующей секцией формы второй части формы 4. Во время формования целлюлозных изделий 1 на структуру целлюлозной заготовки 2 надлежащим образом воздействует давление формования изделия PPF, равное по меньшей мере 1 МПа, предпочтительно в диапазоне 4-20 МПа, и температура формования изделия TPF, находящаяся в диапазоне от 100°C до 300°C. При формовании целлюлозных изделий 1 образуются прочные водородные связи между целлюлозными волокнами в структуре целлюлозной заготовки 2, расположенной между внутренней секцией формующей формы 3b и второй частью формы 4. Уровни температуры и давления измеряют, например, в структуре целлюлозной заготовки 2 во время процесса формования, подходящими датчиками, расположенными в целлюлозных волокнах в структуре целлюлозной заготовки 2, или в соединении с ними.

Как показано на фигуре 1, устройство формования краев 5, расположенное с возможностью перемещаться, в проиллюстрированном варианте выполнения имеет кольцеобразную конфигурацию. Однако следует понимать, что устройство формования краев 5 может иметь любую подходящую форму и конфигурацию в зависимости от формы и конфигурации целлюлозных изделий 1. Устройство формования краев 5 может, например, быть расположено с возможностью скользить относительно структуры основания 3a в направлении приложения давления DP, а структура основания 3a снабжена углублением 3c для размещения устройства формования краев 5. Углубление 3c надлежащим образом имеет форму, соответствующую форме устройства формования краев 5. Устройство формования краев 5 и структура основания 3a могут быть изготовлены из любого подходящего материала, такого как, например, сталь, алюминий, другие металлы или металлические материалы, или альтернативно, из составных материалов или комбинации различных материалов.

Элемент давления 6 может содержать одну или более пружин 6a, расположенных между структурой основания 3a и устройством формования краев 5. В варианте выполнения, проиллюстрированном на фигурах 1 и 2a-d, элемент давления 6 содержит множество разнесенных пружин 6a, расположенных между структурой основания 3a и устройством формования краев 5. Множество разнесенных пружин 6a расположены, как показано, в углублении 3c. Каждая пружина 6a может быть расположена в виде единичной пружины, или двух или более взаимодействующих пружин, образующих пружинный узел. Пружина или пружины представляют собой подходящие пружины сжатия. В варианте выполнения, проиллюстрированном на фигурах 1 и 2a-d, каждая пружина 6a выполнена в виде пакета взаимодействующих тарельчатых пружин, при этом множество пружин 6a выполнено с возможностью создавать давление формования краев PEF на структуре целлюлозной заготовки 2 во время формования целлюлозных изделий 1. Другие пружины, которые могут быть использованы вместо тарельчатых пружин, представляют собой, например, спиральные пружины или другие типы пружинных шайб.

Для формования целлюлозных изделий 1 из воздушносформированной структуры целлюлозной заготовки 2 в системе формующей формы S в соответствии с вариантом выполнения, проиллюстрированном на фигурах 1 и 2ad, сначала обеспечивают воздушносформированную структуру целлюлозной заготовки 2 из подходящего источника. Структура целлюлозной заготовки 2 может быть воздушносформированной из целлюлозных волокон, и уложена в рулоны или в стопки. После этого рулоны или стопки могут быть расположены в соединении с системой формующей формы S. Альтернативно, структура целлюлозной заготовки может быть воздушносформированной из целлюлозных волокон в соединении с системой формующей формы S и непосредственно подана в части форм. Структура целлюлозной заготовки 2 расположена между первой частью формы 3 и второй частью формы 4, как показано на фигуре 2a. После этого вторую часть формы 4 перемещают в направлении к первой части формы 3 в направлении приложения давления DP в положение формования изделия, как проиллюстрировано на фигуре 2c. Формующая полость 9 для формования целлюлозных изделий 1 образована между первой частью формы 3 и второй частью формы 4 во время формования целлюлозных изделий 1, когда вторую часть формы 4 прижимают к первой части формы 3 со структурой целлюлозной заготовки 2, расположенной между частями форм. Давление формования изделия PPF и температуру формования изделия TPF подают на структуру целлюлозной заготовки 2 в формующей полости 9.

Деформационный элемент 10 для создания давления формования изделия может быть расположен в соединении с первой частью формы 3 и/или второй частью формы 4. В варианте выполнения, проиллюстрированном на фигурах 1 и 2a-d, деформационный элемент 10 прикреплен к первой части формы 3. Благодаря использованию деформационного элемента 10 давление формования изделия PPF может быть изостатическим давлением формования.

Для всех вариантов выполнения первая часть формы 3 и/или вторая часть формы 4 может содержать деформационный элемент 10, при этом деформационный элемент 10 выполнен с возможностью прикладывать давление формования изделия PPF к структуре целлюлозной заготовки 2 в формующей полости 9 во время формования целлюлозных изделий 1. Деформационный элемент 10 может быть прикреплен к первой части формы 3 и/или второй части формы 4 подходящим средством прикрепления, таким как, например, клей или механические крепежные элементы. Во время формования целлюлозных изделий 1 деформационный элемент 10 деформируется, чтобы приложить давление формования изделия PPF к структуре целлюлозной заготовки 2 в формующей полости 9, и благодаря деформации деформационного элемента 10 равномерное распределение давления достигается, даже если целлюлозные изделия 1 имеют сложные трехмерные формы, или если структура целлюлозной заготовки 2 имеет различную толщину. Для приложения требуемого давления формования изделия PPF к структуре целлюлозной заготовки 2 деформационный элемент 10 изготовлен из материала, который может быть деформирован при приложении силы или давления, при этом деформационный элемент 10 надлежащим образом изготовлен из эластичного материала, способного восстанавливать размер и форму после деформации. Деформационный элемент 10 может дополнительно быть изготовлен из материала с подходящими свойствами, который выдерживает высокие уровни давления формования изделия PPF и температуры формования изделия TPF, используемые при формовании целлюлозных изделий 1. Некоторые эластичные или деформируемые материала имеют свойства, подобные свойствам текучей среды, когда подвержены воздействию высоких уровней давления. Если деформационный элемент 10 изготовлен из такого материала, то равномерное распределение давления может быть достигнуто в процессе формования, при этом давление, воздействующее на структуру целлюлозной заготовки 2 деформационным элементом 10, одинаково или по существу одинаково во всех направлениях между частями формы. Когда деформационный элемент 10 во время давления находится в своем состоянии, подобном текучей среде, достигается равномерное подобное для текучей среды распределение давления. Таким образом, давление формования изделия PPF прикладывается таким материалом к структуре целлюлозной заготовки 2 со всех направлений, а деформационный элемент 10 таким образом во время формования целлюлозных изделий 1 оказывает изостатическое давление формования на структуру целлюлозной заготовки 2. Деформационный элемент 10 может быть изготовлен из подходящей структуры эластомерного материала или материалов, и, в качестве примера, деформационный элемент 10 может быть изготовлен из массивной структуры или по существу массивной структуры из силиконового каучука, полиуретана, полихлоропрена или каучука с твердостью в диапазоне 2090 по Шору А. Другие материалы для деформационного элемента 10 могут, например, быть подходящими гелевыми материалами, жидкокристаллическими эластомерами и MR текучими средами.

Когда первая часть формы 3 и вторая часть формы 4 расположены в соединении друг с другом, как показано на фигуре 2b, структура целлюлозной заготовки 2 сжимается между первой частью формы 3 и второй частью формы 4. В то же время, формование уплотненной краевой структуры 1a целлюлозных изделий 1 создается устройством формования краев 5. Во время перемещения второй части формы 4 к первой части формы 3 выступающий элемент 5a устройства формования краев 5 отделяет некоторые из волокон 2a структуры целлюлозной заготовки 2 силами, приложенными к структуре целлюлозной заготовки 2 выступающим элементом 5a, причем отделение волокон проиллюстрировано более подробно на фигурах 3a-b. Когда вторая часть формы 4 достигает первой части формы 3, как показано на фигуре 2b, останавливающий элемент 7, расположенный на первой части формы 3, предотвращает непосредственный контакт между выступающим элементом 5a и второй частью формы 4 во время формования уплотненной краевой структуры 1a, как показано на фигурах 3c-d. В варианте выполнения, проиллюстрированном на фигурах 1 и 2a-d, останавливающий элемент 7 расположен в виде выступа на устройстве формования краев 5, с продолжением в направлении приложения давления DP, которое больше продолжения выступающего элемента 5a. Когда вторая часть формы 4 достигает первой части формы 3, останавливающий элемент 7 входит в контакт со второй частью формы 4, как показано на фигуре 2b, а благодаря большему продолжению в направлении приложения давления DP предотвращается непосредственный контакт между выступающим элементом 5a и второй частью формы 4. Останавливающий элемент 7 может быть выполнен в виде непрерывного элемента, продолжающегося вокруг устройства формования краев 5, как указано на фигуре 1, или альтернативно, в виде одного или более выступов, продолжающихся от устройства формования краев 5. Вместо этого останавливающий элемент 7 может быть расположен на второй части формы 4 или как на первой части формы 3, так и на второй части формы 4.

Таким образом, останавливающий элемент 7 предотвращает контакт между выступающим элементом 5a и второй частью формы 4 во время формования уплотненной краевой структуры 1a, и при такой компоновке выступающий элемент 5a расположен на малом расстоянии от второй части формы 4, как показано на фигурах 3c-d. Как проиллюстрировано на фигурах 3d и 6, между выступающим элементом 5a и второй частью формы 4 образован малый зазор G. Таким образом, зазор G образован между выступающим элементом 5a и второй частью формы 4 в рабочем состоянии системы формующей формы S, где останавливающий элемент 7 предотвращает дополнительное смещение выступающего элемента 5a и второй части формы 4 друг к другу. Во время дополнительного перемещения второй части формы 4 к первой части формы 3, устройство формования краев 5 толкается в углубление 3c в положение формования изделия, показанное на фигуре 2c, при этом в формующей полости 9 создается давление формования изделия PPF на структуру целлюлозной заготовки 2. Когда устройство формования краев 5 протолкнуто в углубление 3c, формуется краевая структура 1a целлюлозных изделий 1. При формовании краевой структуры 1a волокна 2a структуры целлюлозной заготовки 2 собираются в области между выступающим элементом 5a и второй частью формы 4, как показано на фигурах 3d-e и 6. Одновременно подают температуру формования краев TEF на структуру целлюлозной заготовки 2, и давление формования краев PEF прикладывают к структуре целлюлозной заготовки 2 посредством элемента давления 6 между выступающим элементом 5a и второй частью формы 4, как указано на фигурах 3d-e и 6. Когда температура формования краев TEF и давление формования краев PEF приложены к структуре целлюлозной заготовки 2, образуется сильно уплотненная краевая структура 1a.

Во время формования краевой структуры 1a элемент давления 6 обеспечен для создания давления формования краев PEF. Когда вторая часть формы 4 входит в контакт с останавливающим элементом 7, как показано на фигуре 2b, устройство формования краев 5 при дополнительном перемещении второй части формы 4 навстречу первой части формы 3 толкается в направлении приложения давления в углубление 3c структуры основания 3a первой части формы 3. Когда устройство формования краев 5 протолкнуто в структуру основания 3b, пружины 6a сжаты, и благодаря сжатию давление формования краев PEF воздействует на структуру целлюлозной заготовки 2 между выступающим элементом 5a и второй частью формы 4. Таким образом, система формующей формы S выполнена с возможностью создавать давление формования краев PEF при перемещении устройства формования краев 5 относительно структуры основания 3a через взаимодействие с элементом давления 6. Для определения перемещения первой части формы 3 относительно второй части формы 4 может быть использован подходящий блок управления для управления давлением формования изделия PPF, а свойства пружин 6a определяют давление формования краев PEF.

Давление формования краев PEF создается элементом давления 6, как описано выше, и подходящий уровень давления формования краев PEFL, подаваемый на структуру целлюлозной заготовки 2, составляет по меньшей мере 10 МПа, предпочтительно в диапазоне 10-4000 МПа, или более предпочтительно в диапазоне 100-4000 МПа. Таким образом, пружины 6a элемента давления 6 сконструированы и выполнены с возможностью прикладывать уровень давления формования краев PEFL по меньшей мере 10 МПа, предпочтительно в диапазоне 10-4000 МПа, или более предпочтительно в диапазоне 100-4000 МПа, к структуре целлюлозной заготовки 2. Испытания формования краев показали, что с температурным диапазоном, описанным ниже, уровень давления формования краев PEFL, приложенный к структуре целлюлозной заготовки 2, надлежащим образом составляет более 10 МПа для достижения желаемых результатов. Испытания дополнительно раскрыли, что уровни давления формования краев PEFL более 100 МПа приводят к более быстрым операциям формования краев с высоким качеством на краевых структурах 1a целлюлозных изделий 1. Испытания были проведены при уровнях давления формования краев PEFL до 4000 МПа, что привело к операциям формования краев с высоким качеством на краевых структурах 1a. Однако следует понимать, что могут быть использованы даже более высокие уровни давления.

Система формующей формы S дополнительно содержит нагревательный блок 8, который подает температуру формования краев TEF на структуру целлюлозной заготовки 2. Нагревательный блок 8 выполнен с возможностью подавать уровень температуры формования краев TEFL в диапазоне 50-300 °C, предпочтительно в диапазоне 100-300 °C, на структуру целлюлозной заготовки 2 при формовании краевой структуры 1a. Испытания формования краев показали, что в диапазонах давления, описанных выше, уровень температуры формования краев TEFL, поданный на структуру целлюлозной заготовки 2, надлежащим образом выше 50 °C. Дополнительно испытания раскрыли, что при уровнях температур формования краев TEFL выше 100 °C достигнуты более быстрые операции формования краев с высоким качеством на краевых структурах 1a целлюлозных изделий 1. Испытания были проведены при уровнях температуры формования краев TEFL до 300 °C, что привело к операциям формования краев с высоким качеством на краевых структурах 1a. Нагревательный блок 8 надлежащим образом выполнен с возможностью подавать температуру формования краев TEF на структуру целлюлозной заготовки 2 посредством выступающего элемента 5a и/или второй части формы 4. Нагревательный блок 8 может иметь любую подходящую конфигурацию. Подходящий нагревательный блок, такой как нагретая часть формующей формы или нагретые части формующей формы, может быть использован для создания температуры формования краев TEF. Нагревательный блок 8 может быть встроен в или отлит в первую часть формы 3 и/или вторую часть формы 4, а подходящими нагревательными устройствами являются, например, электрические нагреватели, такие как элемент сопротивления или нагреватели на основе текучей среды. Также могут быть использованы другие подходящие источники тепла.

Уровни температуры и давления формования краев измеряют, например, в структуре целлюлозной заготовки 2 во время процесса формования подходящими датчиками, расположенными в или в соединении с целлюлозными волокнами в структуре целлюлозной заготовки 2.

Нагревательный блок 8 может также быть использован для создания температуры формования изделия TPF в формующей полости 9. В варианте выполнения, проиллюстрированном на фигурах 1 и 2a-d, нагревательное устройство 8 надлежащим образом встроено в устройство формования краев 5.

Как показано более подробно на фигурах 3a-e и 6, выступающий элемент 5a содержит краевую секцию 5b, обращенную ко второй части формы 4, как описано выше. Краевая секция 5b вместе со второй частью формы 4 выполнены с возможностью образовывать зону высокого давления ZHP в структуре целлюлозной заготовки 2 между выступающим элементом 5a и второй частью формы 4 во время формования уплотненной краевой структуры 1a. В зоне высокого давления ZHP уровень давления формования краев PEFL, составляющий по меньшей мере 10 МПа, предпочтительно в диапазоне 10-4000 МПа, или более предпочтительно в диапазоне 100-4000 МПа, как описано выше, прикладывается к структуре целлюлозной заготовки 2. Этот уровень давления формования краев PEFL вместе с уровнем температуры формования краев TEFL в диапазоне 50-300 °C, предпочтительно в диапазоне 100-300 °C, сильно воздействует на целлюлозные волокна 2a в структуре целлюлозной заготовки 2. Целлюлозные волокна прочно связаны друг с другом водородными связями для образования сильно уплотненной краевой структуры 1a целлюлозных изделий 1. Краевую структуру 1a подходящим образом формуют в виде тонкой краевой секции, продолжающейся вокруг периферии целлюлозных изделий 1, и сильно уплотненная формованная краевая структура 1a эффективно предотвращает расслоение и поглощение влаги в целлюлозных изделиях 1. При высоком давлении формования краев PEF, приложенным к структуре целлюлозной заготовки 2, наряду с небольшим расстоянием между краевой секцией 5b и второй частью формы 4, целлюлозные волокна 2a в зоне высокого давления ZHP образуют очень тонкую уплотненную целлюлозную структуру, которая может быть использована для легкого отделения сформованного целлюлозного изделия 1 и остаточных волокон 2b снаружи частей формующей формы. Тонкая сильно уплотненная целлюлозная структура в зоне высокого давления ZHP подвергается высоким напряжениям сжатия, и во время процесса формования краев целлюлозные волокна 2a в зоне высокого давления ZHP ломаются за счет накопленной энергии, высокого натяжения и/или растягивающего напряжения в целлюлозной структуре, когда прикладывается высокий уровень давления к целлюлозным волокнам 2a давлением формования краев PEF. Остаточные волокна 2b, остающиеся после формования целлюлозных изделий 1, могут быть использованы повторно.

Во всех вариантах выполнения вторая часть формы 4 может быть выполнена с поверхностью высокого давления 4a, которая обращена к краевой секции 5b, как схематично показано на фигуре 6. Поверхность высокого давления 4a подходящим образом выполнена за одно целое со второй частью формы 4 и изготовлена из материала, способного выдерживать высокие уровни давления, такого как, например, сплавы меди, латуни или свинца. Поверхность высокого давления 4a вместе с выступающим элементом 5a выполнены с возможностью образовывать зону высокого давления ZHP во время формования уплотненной краевой структуры 1a. Поверхность высокого давления 4a надлежащим образом имеет форму, которая соответствует форме краевой секции 5b. Поверхность высокого давления 4a достаточно плоская и/или находится на одном уровне со смежной окружающей поверхностью второй части формы 4.

Как описано выше, подходящий уровень давления формования краев PEFL составляет по меньшей мере 10 МПа, предпочтительно в диапазоне 10-4000 МПа, или более предпочтительно в диапазоне 100-4000 МПа, при этом давление формования краев PEF создается через взаимодействие с элементом давления 6. Одна или более пружин 6a создают давление формования краев PEF на структуре целлюлозной заготовки 2 между выступающим элементом 5a и второй частью формы 4. Давление формования краев PEF создается благодаря перемещению устройства формования краев 5 относительно структуры основания 3a через взаимодействие с элементом давления 6. Как только целлюлозные изделия были сформованы в многополостной системе формующей формы S, вторую часть формы 4 перемещают в направлении от второй части формы 4, как показано на фигуре 2d, и целлюлозные изделия 1 могут быть удалены из системы формующей формы S, например, использованием стержней выталкивателя или аналогичных устройств.

В альтернативном варианте выполнения, проиллюстрированном на фигуре 4, элемент давления 6 вместо этого содержит блок гидравлического давления 6b. Блок гидравлического давления 6b содержит камеру давления 6c, ограниченную углублением 3c структуры основания 3a и устройством формования краев 5. Устройство формования краев 5 выполнено с выступающим элементом 5a, содержащим краевую секцию 5b, и имеет соответствующую функцию и конструкцию, как описано в варианте выполнения, приведенном выше в связи с фигурами 2a-d. В варианте выполнения, проиллюстрированном на фигуре 4, камера давления 6c имеет кольцеобразную конфигурацию, соответствующую форме устройства формования краев 5. Таким образом, устройство формования краев 5 выполнено в виде гидравлического поршня или гидравлического поршня двойного действия внутри камеры давления 6c. Посредством заполнения камеры давления 6c подходящей оказывающей давление средой, такой как, например, гидравлическое масло, на структуру целлюлозной заготовки 2 может быть оказано давление формования краев PEF посредством устройства формования краев 5. Следует понимать, что камера давления 6c и устройство формования краев 5 могут иметь любые подходящие соответствующие формы, зависящие от формы краев целлюлозных изделий 1.

Камера давления 6c соединена с системой гидравлического насоса, гидравлическим цилиндром, подпружиненным гидравлическим цилиндром или другой аналогичной системой или устройством, которое посредством каналов, расположенных в структуре основания 3a, создают давление, воздействующее на устройство формования краев 5 с помощью оказывающей давление среды. В варианте выполнения, показанном на фигуре 4, гидравлический насос 11a может быть соединен с камерами давления 6c для создания гидравлического давления в системе. Оказывающая давление среда оказывает давление на нижнюю поверхность 5c устройства формования краев 5, при этом нижняя поверхность 5c расположена в соединении с камерой давления 6c. Устройство формования краев 5 может содержать уплотняющие элементы 5d, которые образуют плотное уплотнение между камерой давления 6c и устройством формования краев 5. Гидравлический насос 11a, например, приводится в действие электрическим двигателем и соединен с камерой давления 6c посредством клапана давления 11c для включения и выключения гидравлического давления. Клапан управления давлением 11d может быть использован для регулирования уровня давления. Оказывающая давление среда может храниться в резервуаре 11e и расширяться в накопительный резервуар 11b. Оказывающей давление среда, вытекающая из камеры давления 6c и из клапана управления давлением 11d, может быть возвращена в резервуар 11e, как понятно из фигуры 4. Компоненты системы гидравлического насоса соединены с помощью подходящих каналов.

Более того, дополнительные варианты выполнения элемента давления 6 могут вместо блока гидравлического давления содержать пневматический цилиндр или газовую пружину.

Для формования целлюлозных изделий 1 из воздушносформированной структуры целлюлозной заготовки 2 в системе формующей формы S в соответствии с вариантом выполнения, проиллюстрированном на фигуре 4, сначала обеспечивают воздушносформированную структуру целлюлозной заготовки 2 из подходящего источника. Структура целлюлозной заготовки 2 может быть воздушносформированной из целлюлозных волокон, и уложена в рулоны или в стопки. После этого рулоны или стопки могут быть приведены в соединение с системой многополостных формующей формы S. Альтернативно, структура целлюлозной заготовки может быть воздушносформированной из целлюлозных волокон в соединении с системой многополостных формующей формы S, и непосредственно подана в части форм. Структура целлюлозной заготовки 2 расположена между первой частью формы 3 и второй частью формы 4, как показано на фигуре 4.

После этого, первую часть формы 3 и вторую часть формы 4 перемещают в направлении друг к другу, а в варианте выполнения, проиллюстрированном на фигуре 4, вторую часть формы 4 перемещают к первой части формы 3 аналогичным образом, как описано в связи с фигурами 2a-d. Во время перемещения второй части формы 4 к первой части формы 3 выступающий элемент 5a устройства формования краев 5 отделяет некоторые из волокон 2a структуры целлюлозной заготовки 2 силами, приложенными к структуре целлюлозной заготовки 2 выступающим элементом 5a, как показано на фигурах 3a-b. Когда вторая часть формы 4 достигает первой части формы 3, останавливающий элемент 7, расположенный на первой части формы 3, предотвращает непосредственный контакт между выступающим элементом 5a и второй частью формы 4 во время формования уплотненной краевой структуры 1a. Останавливающий элемент 7 надлежащим образом выполнен в виде выступа на устройстве формования краев 5 с продолжением в направлении приложения давления DP, которое больше продолжения выступающего элемента 5a, аналогичным образом, как описано в варианте выполнения, приведенном выше в связи с фигурами 2a-d. Когда вторая часть формы 4 достигает первой части формы 3, останавливающий элемент 7 входит в контакт со второй частью формы 4, и благодаря большему продолжению в направлении приложения давления DP предотвращается контакт между выступающим элементом 5a и второй частью формы 4. Останавливающий элемент 7 может быть выполнен в виде непрерывного элемента, продолжающегося вокруг устройства формования краев 5, или альтернативно, в виде одного или более выступов, продолжающихся от устройства формования краев 5. Вместо этого останавливающий элемент 7 может быть расположен на второй части формы 4, или, как на первой части формы 3, так и на второй части формы 4.

Когда устройство формования краев 5 и вторая часть формы 4 расположены в соединении друг с другом, как показано на фигуре 4, в камере давления 6c создается гидравлическое давление оказывающей давление средой для приложения давления формования краев PEF к структуре целлюлозной заготовки 2 с помощью устройства формования краев 5. Посредством созданного гидравлического давления устройство формования краев 5 перемещается в направлении ко второй части формы 4 благодаря созданному гидравлическому давлению. Как описано выше, подходящий уровень давления формования краев PEFL, приложенный к структуре целлюлозной заготовки 2, составляет по меньшей мере 10 МПа, предпочтительно в диапазоне 10-4000 МПа, или более предпочтительно в диапазоне 100-4000 МПа. Когда оказывающая давление среда втекает в камеру давления 6c, устройство формования краев 5 толкается в направлении ко второй части формы 4 для приложения давления формования краев PEF к структуре целлюлозной заготовки 2, расположенной между выступающим элементом 5a и второй частью формы 4. Таким образом, давление формования краев PEF создается благодаря перемещению устройства формования краев 5 относительно структуры основания 3a через взаимодействие с элементом давления 6. Подходящий блок управления может быть использован для управления гидравлическим давлением, приложенным к устройству формования краев 5 оказывающей давление средой. Во время формования краевой структуры 1a целлюлозных изделий 1 структуру целлюлозной заготовки 2 нагревают до уровня температуры формования краев TEFL в диапазоне 50-300 °C, предпочтительно в диапазоне 100-300 °C. Операция формования краев может происходить одновременно с операцией формования изделия, или альтернативно, до или после операции формования изделия.

Как только краевые структуры 1a и целлюлозные изделия 1 были сформованы в системе формующей формы S, вторую часть формы 4 перемещают в направлении от первой части формы 3. Пружина, цилиндр, например, цилиндр двойного действия, или аналогичное устройство может быть использовано в соединении с устройством формования краев 5 для возвращения устройства формования краев 5 в исходное положение после ослабления гидравлического давления.

В варианте выполнения, показанном на фигуре 4, система формующей формы S может дополнительно содержать нагревательный блок 8 таким же образом, как описано в варианте выполнения, приведенном выше в связи с фигурами 2a-d, при этом уровень температуры формования краев TEFL в диапазоне 50-300 °C, предпочтительно в диапазоне 100-300 °C, подают на структуру целлюлозной заготовки 2 с помощью нагревательного блока 8. Температура формования краев TEF надлежащим образом подается на структуру целлюлозной заготовки 2 с помощью выступающего элемента 5a и/или второй части формы 4. Давление формования краев PEF прикладывается, как описано выше, к структуре целлюлозной заготовки 2 при перемещении устройства формования краев 5 относительно структуры основания 3a через взаимодействие с элементом давления 6. Элемент давления 6 содержит блок гидравлического давления 6b, при этом блок гидравлического давления 6b создает давление формования краев PEF на структуру целлюлозной заготовки 2 между выступающим элементом 5a и второй частью формы 4.

В альтернативном не проиллюстрированном варианте выполнения система формующей формы S может быть выполнена без останавливающего элемента 7. Выступающий элемент 5a может быть выполнен так, как описано в других вариантах выполнения, приведенных выше, с такой же функцией. Уплотненную краевую структуру 1a формуют таким же образом, как описано выше, через отделение волокон 2a структуры целлюлозной заготовки 2 между выступающим элементом 5a и второй частью формы 4 и уплотнению структуры целлюлозной заготовки 2 посредством приложения давления формования краев PEF посредством элемента давления 6 к структуре целлюлозной заготовки 2 между выступающим элементом 5a и второй частью формы 4. Температуру формования краев TEF подают на структуру целлюлозной заготовки 2 во время процесса формования краев.

Устройство формования краев 5 дополнительно подходит для использования в многополостной системе формующей формы S с двумя или более формующими формами, выполненными за одно целое в одном блоке форм. На фигуре 5 схематично проиллюстрирована первая часть формы 3 многополостной системы формующей формы S с четырьмя формующими формами. Как показано на фигуре 5, первая часть формы содержит четыре устройства формования краев 5 с выступающими элементами 5a, расположенными в общей структуре основания 3a первой части формы 3, при этом устройства формования краев 5 могут иметь те же конфигурацию и функцию, как описано в вариантах выполнения, приведенных выше. С помощью многополостной системы формующей формы S, проиллюстрированной на фигуре 5, четыре целлюлозных изделия могут быть сформованы в одном этапе прессования для эффективного получения целлюлозных изделий.

В дополнительном альтернативном варианте выполнения, проиллюстрированном на фигурах 7a-c, элемент давления 6 вместо этого содержит один или более фиксирующих механизмов 12, расположенных в углублении 3c структуры основания 3a. Один или более фиксирующих механизмов 12 выполнены с возможностью взаимодействовать с устройством формования краев 5. Устройство формования краев 5 выполнено с выступающим элементом 5a, содержащим краевую секцию 5b, и имеет соответствующую функцию и конструкцию, как описано в варианте выполнения, приведенном выше в связи с фигурами 2a-d.

В варианте выполнения, показанном на фигурах 7a-c, элемент давления 6 выполнен с одним или более фиксирующими механизмами 12 по типу подпружиненного шарика, причем каждый из одного или более фиксирующих механизмов 12 содержит пружину 12a и фиксирующий шарик 12b, расположенные в канале 12c, или аналогичную структуру в соединении со внешней боковой стенкой 3d углубления 3c. Фиксирующий шарик 12b выполнен с возможностью взаимодействовать со внешним боковым краем 5f устройства формования краев 5. В проиллюстрированном варианте выполнения внешний боковой край 5f имеет наклонную конфигурацию, но может иметь любую подходящую форму. Элемент давления 6 надлежащим образом содержит множество фиксирующих механизмов 12, расположенных вокруг углубления 3c, как указано на фигурах 7a-c.

При таком расположении элемента давления, показанного на фигурах 7a-c, устройство формования краев 5 удерживается в положении в направлении приложения давления DP элементом давления 6 до тех пор, пока заданная сила освобождения FRE не будет приложена к устройству формования краев 5 второй частью формы 4, как показано на фигурах 7a-b, при этом приложенная сила FA меньше заданной силы освобождения FRE. Подпружиненные фиксирующие шарики 12b предотвращают перемещение устройства формования краев 5 в углубление 3c, когда приложенная сила FA меньше заданной силы освобождения FRE. Заданная сила освобождения FRE определяется конфигурациями пружин 12a и конфигурацией внешнего бокового края 5f. Пружины 12a и внешний боковой край 5f могут варьироваться для различных применений формования и определяются в соответствии с конкретным желаемым уровнем давления формования краев PEFL. Пружины 12a могут быть любого подходящего типа, такого как пружины сжатия. Как описано выше, подходящий уровень давления формования краев PEFL составляет по меньшей мере 10 МПа, предпочтительно в диапазоне 10-4000 МПа, или более предпочтительно в диапазоне 100-4000 МПа, при этом давление формования краев PEF создается через взаимодействие с элементом давления 6.

Система формующей формы S в варианте выполнения, показанном на фигурах 7a-c, может дополнительно содержать нагревательный блок таким же образом, как описано в варианте выполнения, приведенном выше в связи с фигурами 2a-d, при этом уровень температуры формования краев TEFL в диапазоне 50-300 °C, предпочтительно в диапазоне 100-300 °C, подают на структуру целлюлозной заготовки 2 с помощью нагревательного блока.

Во время операции формования краев первую часть формы 3 и вторую часть формы 4 перемещают в направлении друг к другу, а в варианте выполнения, проиллюстрированном на фигурах 7a-c, вторую часть формы 4 перемещают навстречу первой части формы 3 аналогичным образом, как описано в связи с фигурами 2a-d. Во время перемещения второй части формы 4 к первой части формы 3 выступающий элемент 5a устройства формования краев 5 отделяет некоторые из волокон 2a структуры целлюлозной заготовки 2 посредством сил, приложенных к структуре целлюлозной заготовки 2 выступающим элементом 5a, как показано на фигурах 3a-b. Вторую часть формы 4 перемещают из начального положения, показанного на фигуре 7a, навстречу первой части формы 3, и когда вторая часть формы 4 достигает первой части формы 3, как показано на фигуре 7b, останавливающий элемент 7, расположенный на первой части формы 3, предотвращает непосредственный контакт между выступающим элементом 5a и второй частью формы 4 во время формования уплотненной краевой структуры 1a. Останавливающий элемент 7 надлежащим образом выполнен в виде выступа на устройстве формования краев 5 с продолжением в направлении приложения давления DP, которое больше продолжения выступающего элемента 5a, аналогичным образом, как описано в варианте выполнения, приведенном выше в связи с фигурами 2a-d. Когда вторая часть формы 4 достигает первой части формы 3, останавливающий элемент 7 взаимодействует со второй частью формы 4 и благодаря большему продолжению в направлении приложения давления DP предотвращается контакт между выступающим элементом 5a и второй частью формы 4. Останавливающий элемент 7 может быть выполнен в виде непрерывного элемента, продолжающегося вокруг устройства формования краев 5, или альтернативно, в виде одного или более выступов, продолжающихся от устройства формования краев 5. Вместо этого останавливающий элемент 7 может быть расположен на второй части формы 4 или как на первой части формы 3, так и на второй части формы 4. При таком расположении операция формования краев выполняется с помощью устройства формования краев 5, удерживаемого на месте фиксирующими механизмами, как показано на фигуре 7b.

При дальнейшем перемещении второй части формы 4 к первой части формы 3 сила FA, приложенная к устройству формования краев 5, увеличивается до уровня, при котором приложенная сила FA равна или превышает заданную силу освобождения FRE. Когда приложенная сила FA равна или больше заданной силы освобождения FRE, устройство формования краев 5 освобождается одним или более фиксирующими механизмами 12 и толкается второй частью формы 4 в направлении приложения давления DP в углубление 3c, как показано на фигуре 7c. При освобождении фиксирующие шарики 12a толкаются в свои соответствующие каналы 12c при сжатии соответствующих пружин 12b, позволяя толкать устройство формования краев 5 в углубление 3c. Благодаря освобождению устройства формования краев 5 имеющаяся сила системы может быть использована в операции формования изделия. В этом варианте выполнения система формующей формы S может дополнительно быть снабжена одной или более возвратными пружинами 13 для толкания устройства формования краев 5 обратно в положение, проиллюстрированное на фигуре 7a, после операции формования изделия, показанной на фигуре 7c.

Вместо этого, в альтернативном не проиллюстрированном варианте выполнения, один или более фиксирующих механизмов 12 могут быть выполнены в соединении со внутренней боковой стенкой углубления 3c, выполненной с возможностью взаимодействовать со внутренним боковым краем устройства формования краев 5. В дополнительном не проиллюстрированном альтернативном варианте выполнения, вместо этого, один или более фиксирующих механизмов могут быть выполнены в соединении как с внутренней, так и с внешней боковой стенкой углубления 3c, выполненных с возможностью взаимодействовать со внутренним и внешним боковыми краями устройства формования краев 5.

Таким образом, при такой конфигурации системы, проиллюстрированной на фигурах 7a-c, элемент давления 6 с фиксирующими механизмами 12 имеет функцию освобождающей системы, когда заданная сила освобождения FRE достигнута или превышена. Функция освобождения позволяет выполнять операцию формования краев до операции формования изделия, а ослаблением давления формования краев PEF, когда краевая структура 1a была сформована, большее полное доступное давление системы формующей формы может быть использовано на следующем этапе операции формования изделия.

Вместо этого фиксирующие механизмы 12 могут быть плунжернофиксирующего типа. Вместо фиксирующих механизмов гидравлические механизмы, пневматические механизмы или магнитные механизмы могут быть использованы для удерживания устройства формования краев на месте до достижения или превышения заданной силы освобождения FRE. Альтернативно, как показано на фигурах 8a-b, элемент давления 6 может быть выполнен с пластинчатыми пружинами 6a, продолжающимися в направлении приложения давления DP между устройством формования краев 5 и углублением 3c. Пластинчатые пружины 6a будут оставаться прямыми при нагрузках, меньших критической заданной силы освобождения FRE, как показано на фигуре 8a. При такой конфигурации заданная сила освобождения FRE представляет собой критическую нагрузку, соответствующую наименьшей приложенной силе FA, которая будет вызывать латеральное отклонение или прогиб пластинчатых пружин 6a. Таким образом, для нагрузок, равных или больших заданной силы освобождения FRE, пластинчатые пружины 6a будут отклоняться латерально и снижать общую силу системы. Таким образом, пластинчатые пружины 6a могут изгибаться из исходного положения, показанного на фигуре 8a, в освобожденное положение, показанное на фигуре 8b, когда заданная сила освобождения FRE достигнута или превышена. На фигуре 8a приложенная сила FA меньше заданной силы освобождения FRE, а на фигуре 8b показано освобожденное положение. Благодаря освобождению устройства формования краев 5 имеющаяся сила системы может быть использована на операции формования изделия.

В этом контексте и по всему раскрытию "верхний" и "нижний" относятся к ориентации, как проиллюстрировано на фигурах. Следует понимать, что компоненты, части или детали, при желании могут быть ориентированы подругому.

Система формующей формы S может, как указано выше, дополнительно содержать подходящий блок управления для управления формованием целлюлозных изделий 1. Блок управления может содержать подходящее программное и аппаратное обеспечение для управления многополостной системой формующей формы S и различными этапами процесса и способа, выполняемыми многополостной системой формующей формы S. Блок управления может, например, управлять температурой, давлением, временем формования и другими параметрами процесса. Блок управления может также быть соединен с соответствующим оборудованием процесса, таким как, например, блоки приложения давления, нагревательные блоки, блоки транспортирования структуры целлюлозной заготовки и блоки транспортирования целлюлозного изделия.

Настоящее раскрытие было представлено выше со ссылкой на конкретные варианты выполнения. Однако другие варианты выполнения, отличные от описанных выше, возможны и находятся в объеме раскрытия. Различные этапы способа, отличные от описанных выше, выполняющие способ аппаратным или программным образом, могут быть обеспечены в объеме раскрытия. Таким образом, согласно примерному варианту выполнения, обеспечен невременный машиночитаемый носитель данных, хранящий одну или более программ, сконфигурированных для выполнения одним или более процессорами системы формующей формы, причем одна или более программ содержат инструкции для выполнения способа согласно любому из вариантов выполнения, обсуждаемых выше. Альтернативно, согласно другому примерному варианту выполнения, облачная вычислительная система может быть выполнена с возможностью выполнять любой из аспектов способа, представленного в настоящем документе. Облачная вычислительная система может содержать распределенные облачные вычислительные ресурсы, которые совместно выполняют аспекты способа, представленного в настоящем документе, под управлением одного или более компьютерных программных продуктов. Более того, процессор может быть соединен с одним или более коммуникационными интерфейсами и/или интерфейсами датчиков для приема и/передачи данных внешними объектами, такими как, например, датчики, удаленный сервер или облачный сервер.

Процессор или процессоры, связанные с системой формующей формы, могут быть или включают в себя любое количество аппаратных компонентов для проведения обработки данных или сигнала или для выполнения компьютерного кода, хранящегося в памяти. Система может иметь ассоциированную память, при этом память может быть одним или более устройствами для хранения данных и/или компьютерного кода для выполнения или облегчения различных способов, описанных в настоящем описании. Память может включать в себя непостоянную память или постоянную память. Память может включать в себя компоненты базы данных, компоненты объектного кода, компоненты скрипта или любые другие типы информационных структур для поддержки различных действий настоящего описания. Согласно примерному варианту выполнения может быть использовано любое распределенное или локальное запоминающее устройство с системами и способами этого описания. Согласно примерному варианту выполнения память сообщающимся образом соединена с процессором (например, через схему или любое другое проводное, беспроводное или сетевое соединение) и включает в себя компьютерный код для выполнения одним или более процессорами, описанными в настоящем документе.

Следует понимать, что приведенное выше описание, является просто примерным по сути и не предназначено для ограничения настоящего раскрытия, его применения или использования. Несмотря на то, что конкретные примеры были описаны в описании и проиллюстрированы на чертежах, обычным специалистам в области техники будет понятно, что могут быть выполнены различные изменения, а эквиваленты могут быть заменены их элементами без отклонения от объема настоящего раскрытия, как определено в формуле изобретения. Кроме того, для адаптации особой ситуации или материала к сведениям настоящего раскрытия, могут быть выполнены модификации без отклонения от его существенного объема. Поэтому предполагается, что настоящее раскрытие не должно быть ограничено конкретными примерами, проиллюстрированными чертежами и описанными в описании в качестве лучшего варианта, рассматриваемого в настоящее время для реализации сведений настоящего раскрытия, но объем настоящего раскрытия будет включать в себя любые варианты выполнения, попадающие в вышеприведенное описание и прилагаемую формулу изобретения. Ссылочные обозначения, упомянутые в формуле изобретения, не должны рассматриваться как ограничивающие объем объекта, охраняемого формулой изобретения, а их единственная функция заключается в облегчении понимания формулы изобретения.

ССЫЛОЧНЫЕ ПОЗИЦИИ

1: Целлюлозное изделие

1a: Краевая структура

2: Структура целлюлозной заготовки

2a: Волокна

2b: Остаточные волокна

3: Первая часть формы

3a: Структура основания

3b: Внутренняя секция формующей формы

3с: Углубление

3d: Боковая стенка

4: Вторая часть формы

4a: Поверхность высокого давления

5: Устройство формования краев

5a: Выступающий элемент

5b: Краевая секция

5c: Нижняя поверхность

5d: Уплотняющий элемент

5e: Верхняя поверхность

5f: Боковой край

6: Элемент давления

6a: Пружина

6b: Блок гидравлического давления

6c: Камера давления

7: Останавливающий элемент

8: Нагревательный блок

9: Формующая полость

10: Деформационный элемент

11a: Гидравлический насос

11b: Накопительный резервуар

11c: Клапан давления формования

11d: Клапан управления давлением

11e: Резервуар

12: Фиксирующий механизм

12a: Пружина

12b: Фиксирующий шарик

12c: Канал

13: Возвратная пружина

DP: Направление приложения давления

FA: Приложенная сила

FRE: Заданная сила освобождения

G: Зазор

PEF: Давление формования краев

PEFL: Уровень давления формирования краев

PPF: Давление формования изделия

S: Система формующей формы

TEF: Температура формования краев

TEFL: Уровень температуры формования краев

TPF: Температура формования изделия

ZHP: Зона высокого давления.