Настоящее изобретение относится к области химической технологии, в частности к новому способу непрерывной очистки парацетамола посредством перекристаллизации, а также к установке для осуществления данного способа.

пара-Ацетиламинофенол (ацетаминофен, парацетамол) представляет собой лекарственное средство, анальгетик и антипиретик из группы анилидов, оказывающее жаропонижающее действие. По механизму действия парацетамол блокирует циклооксигеназу 1 и циклооксигеназу 2 преимущественно в центральной нервной системе, воздействуя на центры боли и терморегуляции. В воспаленных тканях клеточные пероксидазы нейтрализуют влияние парацетамола на циклооксигеназу, что объясняет практически полное отсутствие противовоспалительного эффекта. Отсутствие блокирующего влияния на синтез простагландинов в периферических тканях обусловливает отсутствие у него отрицательного влияния на водно-солевой обмен и слизистую оболочку желудочно-кишечного тракта.

Парацетамол входит в список важнейших лекарственных средств Всемирной организации здравоохранения, а также в перечень жизненно необходимых и важнейших лекарственных препаратов РФ. Поэтому до сих пор в научно-исследовательских и производственных областях сохраняется значительный интерес к разработке и внедрению новых эффективных способов синтеза и очистки парацетамола, отвечающих современным реалиям постоянно дорожающего сырья и ужесточающихся требований к обеспечению экологичности производства.

Для соответствия постоянно повышающимся требованиям к эффективности производства и к качеству получаемого продукта фармацевтические компании стараются соответственно предъявлять высокие требования к фармацевтическим субстанциям, используемым в производстве лекарственных средств, не только относительно их чистоты, но и к гранулометрическому составу кристаллического продукта и наличию в нем различных полиморфных модификаций.

Полиморфные формы одного и того же соединения могут иметь заметную разницу в физико-химических свойствах, таких как растворимость и температура плавления. Также различные полиморфы способны проявлять разные механические свойства. Кроме того, изменение морфологии кристалла, его формы и размера, может влиять на процесс изготовления лекарственной формы и ее последующую стабильность. По этой причине при производстве лекарств полученная активная фармацевтическая субстанция должна находиться в наиболее стабильном состоянии и характеризоваться как можно большей однородностью необходимой полиморфной модификации.

Известно (Crystal Growth & Design 2006, 6, 6, 1407-1414), что парацетамол существует в трех полиморфных формах: моноклинная (форма I, стабильная), орторомбическая (форма II, метастабильная) и форма III (нестабильная, не может быть однозначно охарактеризована).

Для получения требуемой полиморфной формы с помощью кристаллизации вещества необходимо соблюдение определенных строго контролируемых условий (концентрация, температура раствора, скорость охлаждения, наличие затравки) при правильном подборе растворителя. Выход за пределы хотя бы одного из определенных параметров будет приводить к неоднородности полиморфной формы.

Наиболее простым методом очистки является перекристаллизация из различных растворителей или смесей, при этом обычно дополнительно используются сорбенты и осветляющие добавки. Процесс состоит из следующих основных стадий: растворение вещества, добавление сорбента и добавок, обработка при перемешивании, горячее фильтрование, охлаждение фильтрата, кристаллизация очищенного продукта, отделение чистых кристаллов.

Например, в европейском патенте EP 0320484 A2 раскрывается способ очистки загрязненного N-ацетиламинофенола путем кристаллизации его из среды растворителя с последующей обработкой полученной среды растворителя (так называемого маточного раствора) ионообменной смолой для удаления содержащихся в ней хромогенных примесей, затем указанный маточный раствор рециркулируют для использования в качестве среды растворителя для кристаллизации (перекристаллизации) последующих партий загрязненного N-ацетиламинофенола. В патенте отмечается, что предложенный способ очистки N-ацетиламинофенолов может быть легко адаптирован как для периодических, так и для полунепрерывных и непрерывных процессов, однако никаких примеров осуществления данного способа в непрерывном режиме не приводится. Также отсутствует информация о кристаллической модификации полученного парацетамола и данные о гранулометрическом распределении.

В китайском патенте CN 101624352 A раскрывается способ обработки очищенного маточного раствора ацетаминофена (парацетамола), согласно которому очищенный водный маточный раствор ацетаминофена обрабатывают электродиализом или ионообменной смолой и снижают электропроводность маточного раствора ниже 300 мкСм/см; затем очищенный от парацетамола водный маточный раствор рециркулируют для повторной очистки неочищенного парацетамола. В соответствии с конкретным примером осуществления к очищенному маточному раствору парацетамола, обработанному заявленным способом, добавляют загрязненный парацетамол и активированный уголь, нагревают до кипения при перемешивании, затем фильтруют от активированного угля, охлаждают фильтрат, далее фильтруют после охлаждения, промывают осадок на фильтре небольшим количеством очищенной воды, осушают и далее сушат в сушильном шкафу до высыхания с получением белых кристаллов парацетамола. Процесс проводят в периодическом режиме.

В патенте США US 5981799 A раскрывается способ очистки неочищенного N-ацетил-пара-аминофенола путем приготовления горячего водного раствора указанного неочищенного парацетамола и последующее его контактирование с промытым кислотой угольным адсорбентом, который предварительно обработан водным раствором восстанавливающего сульфита. В соответствии с предложенным способом: загрязненный парацетамол смешивают с водой с последующим нагреванием смеси (предпочтительно от около 70°С до температуры кипения раствора) для растворения парацетамола и приготовления таким образом горячего водного раствора неочищенного парацетамола; затем указанный горячий водный раствор неочищенного парацетамола контактирует с сорбентом с использованием обратного холодильника, причем предпочтительное массовое соотношение парацетамола и угля составляет от около 2:1 до около 200:1; затем раствор фильтруют и охлаждают для кристаллизации парацетамола с последующей сушкой кристаллов.

В российском патенте RU 2668500 C2 раскрывается способ получения парацетамола фармакопейного качества путем очистки технического парацетамола перекристаллизацией из водного раствора, в соответствии с которым в реактор загружают технический парацетамол и воду, реакционную смесь нагревают до температуры 85±5°С, выдерживают в течение 10-20 мин, фильтруют через друк-фильтр в кристаллизатор, затем реакционная масса самоохлаждается в течение 2,5 ч, после чего дополнительно охлаждается до температуры 15±5°С и выдерживается в течение 1,5-3,0 ч, далее реакционную смесь фильтруют, промывают водой и сушат при температуре 90±5°С до содержания влаги не более 0,5%. Способ предусматривает, при необходимости, добавление в реакционную массу осветляющего активного угля.

Все представленные способы реализуются с использованием больших реакторов периодического действия, в которых осложнены процессы массо- и теплопереноса, что неизбежно сказывается на качестве продукта. В случае получения значительных количеств продукта в данных способах сырье необходимо делить на отдельные партии, вследствие чего, затрудняется поддержание одинаковых условий проведения перекристаллизации для каждой партии, возрастает разнородность свойств получаемого продукта, как с точки зрения полиморфной формы, так и гранулометрического состава.

Таким образом, в настоящее время все еще остается значительная потребность в разработке новых способов очистки парацетамола посредством перекристаллизации, исключающих или по меньшей мере минимизирующих указанные ранее недостатки предшествующего уровня техники и позволяющих производить востребованный фармакологический продукт в промышленных масштабах с пониженным расходом химических реагентов и возможностью поддержания высокой однородности свойств на протяжении всего непрерывного цикла очистки.

Поэтому задача настоящего изобретения состояла в предоставлении нового способа очистки парацетамола посредством перекристаллизации, реализуемого в непрерывном режиме, и характеризующегося получением очищенного парацетамола высокой степени чистоты и однородности по полиморфной форме кристаллов, а так же с заданным гранулометрическим составом, имеющим узкое распределение кристаллов по размеру, который при этом обеспечивал бы экономически выгодную рециркуляцию образующихся жидких отходов.

Указанную задачу удалось решить посредством нового способа непрерывной очистки парацетамола посредством перекристаллизации, включающего следующие стадии:

a) загрузка твердого загрязненного парацетамола в линию подачи установки перекристаллизации;

b) подача загрязненного парацетамола из линии подачи в рециркуляционный контур аппарата приготовления насыщенного раствора загрязненного парацетамола, по которому в качестве рециркуляционного потока непрерывно циркулирует часть насыщенного раствора загрязненного парацетамола в соответствующем растворителе из средней части аппарата приготовления насыщенного раствора загрязненного парацетамола, и перемещение образовавшейся суспензии загрязненного парацетамола по рециркуляционному контуру через обогревающий теплообменник к аппарату приготовления насыщенного раствора загрязненного парацетамола;

c) введение нагретой суспензии загрязненного парацетамола через погружную трубу в аппарат приготовления насыщенного раствора загрязненного парацетамола с созданием взвешенного слоя;

d) отбор части готового насыщенного раствора загрязненного парацетамола из верхней части аппарата приготовления насыщенного раствора загрязненного парацетамола и направление его к системе фильтров очистки;

e) фильтрация насыщенного раствора загрязненного парацетамола через систему фильтров очистки с получением насыщенного раствора очищенного парацетамола;

f) предварительное охлаждение насыщенного раствора очищенного парацетамола в проточном холодильнике и создание зародышей кристаллов в предохлажденном насыщенном растворе очищенного парацетамола с помощью ультразвукового дезинтегратора;

g) направление суспензии, обогащенной кристаллами-зародышами очищенного парацетамола, через циркуляционный контур охлаждения к кристаллизатору;

h) введение охлажденной суспензии, обогащенной кристаллами-зародышами очищенного парацетамола, через погружную трубу в кристаллизатор с заданной скоростью потока для создания взвешенного слоя и роста кристаллов очищенного парацетамола;

i) выведение части раствора очищенного парацетамола, обогащенного кристаллами парацетамола, из нижней части кристаллизатора в разделительное устройство для отделения кристаллов парацетамола и маточного раствора;

j) направление кристаллов очищенного парацетамола из разделительного устройства в сушильный аппарат для получения конечного продукта, а маточного раствора - в накопительную емкость;

причем на стадии b) введение в рециркуляционный контур части насыщенного раствора загрязненного парацетамола из средней части аппарата приготовления насыщенного раствора загрязненного парацетамола осуществляют по меньшей мере по двум линиям, расположенным на разной высоте аппарата приготовления насыщенного раствора загрязненного парацетамола,

причем часть раствора очищенного парацетамола непрерывно выводят с заданной скоростью потока из средней части кристаллизатора в циркуляционный контур охлаждения, и

причем часть маточного раствора очищенного парацетамола выводят из верхней части кристаллизатора в накопительную емкость, откуда по потребности маточный раствор направляют в аппарат приготовления насыщенного раствора загрязненного парацетамола.

Представленный способ согласно изобретению позволяет осуществлять перекристаллизацию парацетамола в непрерывном режиме без необходимости внешнего внесения затравки для кристаллизации продукта с получением очищенного парацетамола высокой степени чистоты (не менее 99.9%) и однородности по полиморфной форме кристаллов, а так же посредством регулирования скорости циркуляции потоков через взвешенный слой и варьирования мощности ультразвукового дезинтегратора позволяет контролировать заданный гранулометрический состав, имеющий узкое распределение кристаллов по размеру, при этом способ согласно изобретению обеспечивает экологически и экономически выгодную рециркуляцию отработанных жидких потоков, что значительно снижает количество жидких отходов.

Кроме того, за счет использования нескольких потоков насыщенного раствора загрязненного парацетамола для подачи суспензии в аппарат приготовления раствора загрязненного парацетамола авторами была решена задача беспроблемной загрузки твердого загрязненного парацетамола, исключающей комкование и налипание порошка парацетамола в результате проникновения паров растворителя, что является чрезвычайно важным при реализации непрерывного режима перекристаллизации.

Еще одним объектом настоящего изобретения является установка перекристаллизации для осуществления способа непрерывной очистки парацетамола согласно изобретению, включающая

• подающее устройство твердого загрязненного парацетамола;

• линию подачи твердого загрязненного парацетамола;

• рециркуляционный контур насыщенного раствора загрязненного парацетамола, снабженный насосом и теплообменником;

• аппарат приготовления насыщенного раствора загрязненного парацетамола представляющий собой емкость с коническим сужением в нижней части, снабженную нагревающей рубашкой, погружной трубой для ввода суспензии загрязненного парацетамола, датчиком уровня жидкости и датчиком температуры, а также имеющую в средней части по меньшей мере два вывода для насыщенного раствора загрязненного парацетамола в рециркуляционный контур насыщенного раствора загрязненного парацетамола, расположенных на разной высоте, и в верхней части вывод для насыщенного раствора загрязненного парацетамола;

• систему фильтров очистки, соединенную по текучей среде с выводом для насыщенного раствора загрязненного парацетамола в верхней части аппарата приготовления насыщенного раствора загрязненного парацетамола;

• проточный холодильник предварительного охлаждения, соединенный по текучей среде с системой фильтров очистки;

• ультразвуковой дезинтегратор для создания зародышей кристаллов, соединенный по текучей среде с проточным холодильником;

• циркуляционный контур охлаждения, снабженный насосом и холодильником, соединенный по текучей среде через Т-образный тройник с проточным холодильником;

• кристаллизатор, представляющий собой цилиндрическую емкость, снабженную погружной трубой для ввода охлажденной суспензии, обогащенной кристаллами-зародышами очищенного парацетамола, из циркуляционного контура охлаждения, датчиком уровня жидкости и датчиком температуры, а также имеющую в средней части вывод для раствора очищенного парацетамола в циркуляционный контур охлаждения, в нижней части вывод для раствора очищенного парацетамола, обогащенного кристаллами парацетамола, и в верхней части вывод для маточного раствора очищенного парацетамола;

• разделительное устройство для отделения кристаллов очищенного парацетамола, соединенное по текучей среде с выводом для раствора очищенного парацетамола, обогащенного кристаллами парацетамола, в нижней части кристаллизатора;

• аппарат для сушки очищенного кристаллического парацетамола;

• накопительную емкость для маточного раствора, соединенную по текучей среде с выводом для маточного раствора очищенного парацетамола в верхней части кристаллизатора и с выводом для маточного раствора из разделительного устройства,

причем накопительная емкость для маточного раствора имеет ввод для свежего растворителя и вывод для маточного раствора, соединенный по текучей среде с аппаратом приготовления насыщенного раствора загрязненного парацетамола.

Указанная установка функционирует в полностью непрерывном режиме, при таком режиме работы значительно легче контролировать необходимые условия перекристаллизации, что позволяет реализовать стабильное получение очищенного парацетамола высокой степени чистоты и однородности по полиморфной форме кристаллов, а также с заданным гранулометрическим составом, имеющим узкое распределение кристаллов по размеру. Полностью непрерывный режим работы обеспечивает высокую производительность и позволяет легко масштабировать процесс. Кроме того, разработанная авторами изобретения установка обеспечивает беспроблемную загрузку твердого загрязненного парацетамола, исключающую комкование и налипание порошка парацетамола в результате проникновения паров растворителя.

Используемая в установке, согласно изобретению, технология взвешенного слоя исключает необходимость в механических мешалках, что влияет на практически полное отсутствие механических разрушений получаемых кристаллов, что также позитивно сказывается на распределении кристаллов по размеру.

В еще одном аспекте настоящего изобретения объектом является способ непрерывной очистки парацетамола на установке перекристаллизации согласно изобретению.

Подробное описание сущности технического решения

На фигуре 1 представлен один из вариантов осуществления технологической схемы установки перекристаллизации для непрерывной очистки парацетамола.

Представленное далее подробное описание способа для наглядности дается со ссылкой на показанный на фиг. 1 вариант установка, однако не накладывает никаких ограничений на аппаратную реализацию предложенного в изобретении способа.

Разработанный способ основан на использовании нескольких циркуляционных контуров позволяющих в непрерывном режиме одновременно проводить несколько технологических операций без ущерба в качестве для каждой из стадий. Кроме того, использование стадии зародышеобразования в условиях циркуляции при помощи ультразвукового дезинтегратора позволяет четко регулировать необходимый размер и тип получаемых кристаллов в зависимости от заданных конечных характеристик продукта.

Способ реализуется в несколько основных последовательных этапов: приготовление насыщенного раствора загрязненного парацетамола; очистка от нерастворимых примесей насыщенного раствора загрязненного парацетамола; охлаждение насыщенного раствора очищенного парацетамола и создание зародышей кристаллов; осуществление роста кристаллов во взвешенном слое и выделение кристаллов заданного размера.

На первой технологической стадии а) в линию подачи Л-5.1 непрерывно загружают твердый загрязненный парацетамол с помощью подающего устройства.

Конкретный тип подающего устройства выбирают исходя из характеристик используемого сырья (его влажность, сыпучесть и т.д.), например, подающее устройство может быть выбрано из ячейкового питателя или шнека с бункером. В предпочтительном варианте осуществления подающее устройство представляет собой ячейковый питатель с силосной емкостью П-5.1.

Стадия b) способа согласно изобретению включает подачу загрязненного парацетамола из линии подачи Л-5.1 в рециркуляционный контур аппарата приготовления насыщенного раствора загрязненного парацетамола, по которому в качестве рециркуляционного потока непрерывно циркулирует часть насыщенного раствора загрязненного парацетамола в соответствующем растворителе из средней части аппарата приготовления насыщенного раствора загрязненного парацетамола, и перемещение образовавшейся суспензии загрязненного парацетамола по рециркуляционному контуру через обогревающий теплообменник к аппарату приготовления насыщенного раствора загрязненного парацетамола Д-5.1.

При этом введение в рециркуляционный контур части насыщенного раствора загрязненного парацетамола из средней части аппарата приготовления насыщенного раствора загрязненного парацетамола осуществляют по меньшей мере по двум линиям, расположенным на разной высоте средней части аппарата приготовления насыщенного раствора загрязненного парацетамола Д-5.1.

Рециркуляционный контур насыщенного раствора загрязненного парацетамола образован внешними линиями Л-5.2/Л-5.3 → Л-5.4/Л-5.6 → Л-5.7/Л-5.8, в которые поступает загрязненный парацетамол из линии подачи Л-5.1. Рециркуляция поддерживается с помощью циркуляционного насоса Н-5.1. Рециркуляционный контур также включает теплообменник ТО-5.1, задачей которого является нагрев и поддержание температуры рециркулирующего потока с суспензией загрязненного парацетамола.

В результате непрерывной циркуляции насыщенного раствора загрязненного парацетамола по рециркуляционному контуру в линии подачи Л-5.1 создается некоторое разрежение, что позволяет эффективно удалять пары горячего растворителя и исключить подмокание и комкование твердого сырья в подающем устройстве.

На создание разрежения в линии подачи Л-5.1 влияет введение насыщенного раствора загрязненного парацетамола по меньшей мере по двум линиям, расположенным на разной высоте средней части аппарата приготовления насыщенного раствора загрязненного парацетамола. Причем высота расположения данных линий определяется «установившимся» уровнем взвешенного слоя, первая линия должна находится над границей взвешенного слоя, в зоне пониженного содержания твердых частиц, а вторая линия - ниже границы взвешенного слоя, в зоне высокого содержания твердых частиц. Это обеспечивает в данных линиях разную плотность потоков из-за различного содержание твердой фракции.

На по меньшей мере двух линиях подачи раствора загрязненного парацетамола располагаются краны с регулируемыми заслонками, например, К-5.1 (на линии Л-5.2) и К-5.2 (на линии Л-5.3). Поскольку по данным линиям выводятся растворы с различным содержанием твердой фракции управление расходом при помощи кранов на каждой линии позволяет регулировать плотность создаваемой суспензии в рециркуляционном контуре и возникающее разрежение в линии подачи Л-5.1. Однако плотность образующейся суспензии все же имеет свои предельные значения, поскольку она также определяет проходимость рециркуляционного потока по рецикуляционному контуру.

Несомненно согласно изобретению может быть использовано более чем две линии для введения насыщенного раствора загрязненного парацетамола в рециркуляционный контур, все они должны располагаться на разной высоте средней части аппарата приготовления насыщенного раствора загрязненного парацетамола, чтобы иметь разное содержание твердого вещества и таким образом обеспечивать более тонкую регулировку конечной плотности суспензии в рециркуляционном контуре, и соответственно необходимое разрежение в линии подачи Л-5.1 и подающем устройстве П-5.1.

Циркуляционный центробежный насос Н-5.1 при перекачивании суспензии дополнительно обеспечивает влажный размол твердого парацетамола, что облегчает его растворение.

В способе согласно изобретению соответствующий растворитель раствора загрязненного парацетамола выбирают из смешиваемых с водой алифатических спиртов, в частности метанола, этанола, изо-пропанола и н-пропанола, а также их смесей между собой и их смесей с водой.

Предпочтительно в качестве растворителя в способе, согласно изобретению, используют смеси вода-изопропанол в объемных соотношениях от 1:2 до 6:1, более предпочтительно от 1:1 до 4:1, и особо предпочтительно в объемном соотношении 4:1.

Необходимо отдельно отметить, что указанный способ описывается в данном документе как непрерывный и уже вышедший на режим, однако при первичном старте для запуска способа однократно используется предварительная стадия pre-a) обеспечения стартового количества насыщенного раствора загрязненного парацетамола, причем на данной стадии в аппарат приготовления насыщенного раствора загрязненного парацетамола загружают либо соответствующий растворитель и рассчитанное количество твердого парацетамола, либо оборотный маточный раствор парацетамола из другой установки, и инициируют рециркуляцию и обогрев. После достижения рабочей температуры рециркуляционного потока начинают осуществление непосредственно способа согласно изобретению. Рабочая температура рециркуляционного потока зависит от выбора соответствующего растворители и как правило находится в диапазоне от 50 до 100°С, предпочтительно в диапазоне от 60 до 80°С, более предпочтительно от 65 до 70°С.

В предпочтительном варианте осуществления для вывода установки на режим и уравновешивания потоков в нижней части аппарата Д-5.1 предусмотрен байпас К-5.3, которым также в режиме эксплуатации можно регулировать силу всасывания паров горячего растворителя и воздуха из ячейкового питателя П-5.1.

На следующей стадии с) способа согласно изобретению нагретую суспензию загрязненного парацетамола из рециркуляционного контура вводят через погружную трубу в аппарат приготовления насыщенного раствора загрязненного парацетамола с созданием взвешенного слоя.

В аппарате всегда присутствует некоторый избыток твердого парацетамола в процессе растворения, что приводит к созданию насыщенного раствора загрязненного парацетамола.

Аппарат для приготовления насыщенного раствора загрязненного парацетамола (также кратко называемый в данном документе «диссольвер») представляет собой емкость с коническим сужением в нижней части и нагревающей рубашкой. Подобная форма облегчает создание в аппарате взвешенного слоя и эффективную сепарацию кристаллов от жидкости. Из систем контроля и управления в аппарате присутствуют датчик уровня жидкости LE-5.1 и датчик температуры TIR-5.1.

Ввод нагретой суспензии загрязненного парацетамола в аппарат Д-5.1 осуществляют через вертикальную погружную трубу. Диаметр и расстояние от дна данной вводной линии подбирается таким образом, чтобы при заданной производительности насоса Н-5.1 создать в аппарате Д-5.1 устойчивый взвешенный слой из кристаллов парацетамола, не допустить скапливания плотного слоя осадка на дне и обеспечить сепарацию жидкости от нерастворившихся кристаллов парацетамола в верхней части аппарата Д-5.1.

В предпочтительном варианте осуществления аппарат приготовления насыщенного раствора загрязненного парацетамола снабжен погружной трубой, выпускное отверстие которой расположено в нижней части аппарата приготовления насыщенного раствора загрязненного парацетамола.

В рамках настоящего изобретения «нижняя часть аппарата» находится в области, виртуально ограниченной дном аппарата и плоскостью проходящей параллельно горизонту в точке начала нижней трети высоты соответствующего аппарата. Высота аппарата определяется внутри аппарата от самой нижней точки на дне аппарата и до самой верхней точки на крышке аппарата.

Посредством нагревающей рубашки в аппарате поддерживают необходимую температуру раствора, чтобы гарантировать требуемую степень растворения твердого парацетамола и соответственно необходимую степень перенасыщения раствора. Предпочтительно раствор в аппарате нагревают до температуры в диапазоне от 60 до 80°С, более предпочтительно от 65 до 70°С.

Приготовленный горячий насыщенный раствор парацетамола должен быть обработан осветляющим сорбентом и профильтрован от возможных микропримесей. Для этого на следующей технологической стадии d) осуществляют отбор части готового насыщенного раствора загрязненного парацетамола из верхней части аппарата приготовления насыщенного раствора загрязненного парацетамола и направление его к системе фильтров очистки.

Использование взвешенного слоя в аппарате Д-5.1 в значительной мере снижает содержание твердого парацетамола в верхней зоне раствора. Кроме того, для дополнительной защиты от уноса кристаллов внутри аппарата предусмотрено отсекающее устройство. В предпочтительном варианте осуществления отсекающее устройство представляет собой внутреннюю полку-сепаратор.

Вывод для насыщенного раствора загрязненного парацетамола в верхней части аппарата приготовления насыщенного раствора загрязненного парацетамола Д-5.1 соединен по текучей среде с системой фильтров очистки.

На следующей стадии способа е) насыщенный раствор загрязненного парацетамола подвергают фильтрации через систему фильтров очистки с получением насыщенного раствора очищенного парацетамола.

Подача горячего раствора в систему фильтров очистки производится посредством насоса, например, мембранного или плунжерного, предпочтительно мембранного насоса Н-5.2.

Система фильтров очистки может включать различный набор фильтрующего оборудования, обеспечивающего необходимый в рамках настоящего изобретения уровень очистки.

Приготовленный горячий насыщенный раствор парацетамола должен быть обработан осветляющим сорбентом и профильтрован от возможных микропримесей. Для этого на следующей технологической стадии d) осуществляют отбор части готового насыщенного раствора загрязненного парацетамола из верхней части аппарата приготовления насыщенного раствора загрязненного парацетамола и направление его к системе фильтров очистки.

Использование взвешенного слоя в аппарате Д-5.1 в значительной мере снижает содержание твердого парацетамола в верхней зоне раствора. Кроме того, для дополнительной защиты от уноса кристаллов внутри аппарата предусмотрено по меньшей мере одно отсекающее устройство. В предпочтительном варианте осуществления отсекающее устройство представляет собой внутреннюю полку-сепаратор.

Вывод для насыщенного раствора загрязненного парацетамола в верхней части аппарата приготовления насыщенного раствора загрязненного парацетамола Д-5.1 соединен по текучей среде с системой фильтров очистки.

На следующей стадии способа е) насыщенный раствор загрязненного парацетамола подвергают фильтрации через систему фильтров очистки с получением насыщенного раствора очищенного парацетамола.

Подача горячего раствора в систему фильтров очистки производится посредством насоса, например, мембранного или плунжерного, предпочтительно мембранного насоса Н-5.2.

Система фильтров очистки может включать различный набор фильтрующего оборудования, обеспечивающего необходимый в рамках настоящего изобретения уровень очистки.

В предпочтительном варианте осуществления система фильтров очистки включает обогреваемый мешочный фильтр ПФ-5.1, и следующий за ним обогреваемый патронный фильтр ПФ-5.2.

Согласно изобретению, обогреваемый мешочный фильтр ПФ-5.1, заполнен подходящим осветляющим сорбентом, предназначенным для очистки раствора парацетамола от окрашенных примесей. В качестве осветляющего сорбента предпочтительно используют активированный угль, пригодный для применения в фармацевтической промышленности, например, NORIT® A SUPRA EUR/USP, NORIT С EXTRA USP и любые подходящие аналоги.

После фильтрации в мешочном фильтре очищенный раствор проходит через обогреваемый патронный фильтр ПФ-5.2, где фильтрующая мембрана предотвращает попадание частиц сорбента в очищенный раствор и задерживает все не растворившиеся микропримеси.

В предпочтительном варианте осуществления для выхода установки на режим и регулировки потоков после фильтров ПФ-5.1 и ПФ-5.2 предусмотрен обратный байпас Л-5.12/Л-5.13 с регулирующим краном К-5.4.

На следующем стадии f) инициируется кристаллизация парацетамола из очищенного раствора посредством предварительного охлаждение насыщенного раствора очищенного парацетамола в проточном холодильнике ТО-5.2 и создание зародышей кристаллов в предохлажденном насыщенном растворе очищенного парацетамола с помощью ультразвукового дезинтегратора УЗДН-5.1.

Для этого выходящий из системы фильтров очистки раствор с помощью насоса Н-5.3 направляют в циркуляционный контур зародышеобразования, включающий проточный холодильник предварительного охлаждения, ультразвуковой дезинтегратор и соединяющие их линии (Л-5.14 → Л-5.15 → Л-5.16), причем с системой фильтров очистки циркуляционный контур зародышеобразования соединен по текучей среде через вход проточного холодильника предварительного охлаждения ТО-5.2.

В проточном холодильнике предварительного охлаждения ТО-5.2 осуществляют охлаждение насыщенного раствора очищенного парацетамола до температуры в диапазоне от 40 до 50°С. Поскольку проточный холодильник предварительного охлаждения включен в циркуляционный контур зародышеобразования, поступающая из системы фильтров очистки порция насыщенного раствора очищенного парацетамола постоянно смешивается с циркулирующим раствором, тем самым обеспечивая необходимое охлаждение за короткий промежуток времени.

Далее по потоку в указанном циркуляционном контуре зародышеобразования располагается ультразвуковой дезинтегратор УЗДН-5.1 для создания зародышей кристаллов парацетамола, соответственно соединенный по текучей среде с проточным холодильником по линии Л-5.15.

Ультразвуковой дезинтегратор УЗДН-5.1 предназначен для создания зародышей кристаллов в результате воздействия на циркулирующий раствор очищенного парацетамола ультразвуковых волн с частотой 20-150 кГц заданной мощности. За счет кавитации и механического перемешивания раствора ультразвуковые волны способствуют возникновению большого числа центров кристаллизации в растворе, что приводит к образованию однородных кристаллов-зародышей. Кроме того, ультразвуковые волны препятствуют возникновению в растворе более крупных агломератов, что способствует более равномерному распределению вещества и улучшает условия для нуклеации и роста кристаллов.

В качестве ультразвукового дезинтегратора, согласно настоящему изобретению, могут быть использованы аппараты проточного типа, снабженные специальным волноводом для ультразвуковой обработки жидкостей.

При воздействии ультразвукового дезинтегратора в жидкости происходит значительный разогрев, поэтому дезинтегратор оснащен дополнительной охлаждающей рубашкой, которая также поддерживает температуру внутри дезинтегратора в диапазоне от 40 до 50°С. Контроль температуры осуществляется с помощью датчика температуры TIR-5.2, расположенного внутри дезинтегратора. Использование ультразвука и проточного режима позволяет получить большое количество качественных зародышевых кристаллов однородных по своим свойствам (размеры, полиморфная форма).

Из ультразвукового дезинтегратора раствор очищенного парацетамола с образованными кристаллами-зародышами поступает обратно в проточный холодильник предварительного охлаждения вместе с новой порцией, направляемой из системы фильтров очистки и таким образом замыкая циркуляционный контур зародышеобразования.

Для вывода суспензии, обогащенной кристаллами-зародышами, очищенного парацетамола на выходе из проточного холодильника предварительного охлаждения ТО-5.2 установлен Т-образный тройник, с помощью которого избыток циркулирующей суспензии покидает циркуляционный контур зародышеобразования.

Соответственно на следующей стадии способа g) суспензию, обогащенную кристаллами-зародышами очищенного парацетамола, направляют через циркуляционный контур охлаждения к кристаллизатору.

В частности, избыток предохлажденной суспензии из Т-образного тройника поступает по линии Л-5.17 во внешний циркуляционный контур охлаждения кристаллизатора. Циркуляция суспензии в контуре охлаждения Л-5.18 → Л-5.19 производится с помощью насоса Н-5.4 через холодильник ТО-5.3, с помощью которого в контуре поддерживается температура в диапазоне от 20 до 30°С.

Далее на стадии h) охлажденную до необходимой температуры суспензию, обогащенную кристаллами-зародышами очищенного парацетамола, вводят с заданной скоростью потока через погружную трубу в кристаллизатор для создания взвешенного слоя и роста кристаллов очищенного парацетамола.

Кристаллизатор КР-5.1 представляет собой цилиндрическую высокую емкость, в которой происходит рост кристаллов очищенного парацетамола, сепарация кристаллов по размеру с помощью взвешенного слоя и непрерывный отбор продукта. Для контроля за ходом процесса и облегчения регулировки входных-выходных потоков кристаллизатор КР- 5.1 снабжен датчиком уровня LE-5.2. Контроль за температурой в кристаллизаторе КР-5.1 производится датчиком TIR-5.3.

В предпочтительном варианте осуществления для аварийного слива и обслуживания кристаллизатор оснащен сливной линией Л-5.22 с запорным краном К-5.7.

Взвешенный слой кристаллов очищенного парацетамола в КР-5.1 создается аналогичным способом, который используется в аппарате Д-5.1.

Введение из контура охлаждения в кристаллизатор КР-5.1 происходит через вертикальную погружную трубу. Диаметр и расстояние от дна данной вертикальной погружной трубы Л-5.19 подбирают таким образом, чтобы при заданной производительности насоса Н-5.4 создать заданный устойчивый взвешенный слой из кристаллов очищенного парацетамола, не допустить скапливания плотного слоя осадка на дне и обеспечить необходимый рост и сепарацию кристаллов по размеру.

В предпочтительном варианте осуществления кристаллизатор снабжен погружной трубой, выпускное отверстие которой расположено в нижней части кристаллизатора.

В рамках настоящего изобретения «нижняя часть кристаллизатора» находится в области, виртуально ограниченной дном кристаллизатора и плоскостью проходящей параллельно горизонту в точке начала нижней трети высоты кристаллизатора. Высота кристаллизатора определяется внутри кристаллизатора от самой нижней точки на дне кристаллизатора и до самой верхней точки на крышке кристаллизатора.

При этом для поддержания циркуляции часть раствора очищенного парацетамола непрерывно выводят с заданной скоростью потока через вывод для раствора очищенного парацетамола из средней части кристаллизатора в циркуляционный контур охлаждения. Это осуществляется при помощи ранее указанного насоса Н-5.4 циркуляционного контура охлаждения. Таким образом, за счет заданного взвешенного слоя и непрерывной циркуляции фракции из средней части кристаллизатора, имеющей определенный размер кристаллов, обеспечивается равномерный рост кристаллов до заданных размеров, а поддерживаемые в непрерывном режиме стабильные условия кристаллизации (температура, концентрация и т.д.) гарантируют образование кристаллов необходимой модификации. В рамках настоящего изобретения «средняя часть кристаллизатора» находится в области, виртуально ограниченной плоскостью проходящей параллельно горизонту в точке начала средней трети высоты кристаллизатора и плоскостью проходящей параллельно горизонту в точке окончания средней трети высоты кристаллизатора. Высота кристаллизатора определяется внутри кристаллизатора от самой нижней точки на дне кристаллизатора и до самой верхней точки на крышке кристаллизатора.

Под действием взвешенного слоя в кристаллизаторе постоянно происходит сепарация кристаллов по размеру, благодаря которой в нижней части кристаллизаторе концентрируются кристаллы, достигшие необходимого размера, в средней части - кристаллы, которым необходим дальнейший рост, а в верхней части скапливается маточный раствор практически свободный от кристаллов парацетамола.

Поэтому на стадии способа i) из нижней части кристаллизатора осуществляют выведение части раствора очищенного парацетамола, обогащенного кристаллами парацетамола заданного размера, в разделительное устройство, в котором происходит отделение кристаллов парацетамола от маточного раствора.

В частности, выведение осуществляют через вывод для раствора очищенного парацетамола, обогащенного кристаллами парацетамола, в нижней части кристаллизатора по линии Л-5.21 на вход разделительного устройства, при этом интенсивность выведения можно регулировать при помощи крана К-5.6.

Согласно настоящему изобретению, разделительное устройство представляет собой любое устройство, которое позволяет эффективно разделять твердый кристаллический осадок и жидкий маточный раствор. В предпочтительном варианте осуществления разделительное устройство выбирают из центрифуги или нутч-фильтра.

В конкретном варианте осуществления в способе согласно изобретению в качестве разделительного устройства используют нутч-фильтр НФ-5.1.

В разделительном устройстве кристаллический осадок парацетамола отжимают до влажности 30-50% и по мере накопления направляют на сушку.

На стадии j) кристаллы очищенного парацетамола из разделительного устройства направляют в сушильный аппарат (на схеме не показан) для проведения окончательной сушки и получения конечного продукта - очищенного парацетамола фармацевтического качества.

В качестве подходящего сушильного аппарата очищенного парацетамола может быть использовано любое устройство, способное осуществлять мягкую сушку, например: вакуумный шкаф, вибро-сушка, барабанная сушка, сушка во взвешенном слое в токе газа и т.п. Сушку осуществляют при температуре не выше 50°С и предпочтительно в инертной атмосфере и/или при пониженном давлении, для предотвращения появления цветности.

Также на стадии j) отделенный фильтрат (маточный раствор) из разделительного устройства по линии Л-5.23 направляют в накопительную емкость для маточного раствора Е-5.1 для хранения и повторного использования.

Кроме того, в накопительную емкость Е-5.1 поступает избыточный маточный раствор из верхней части кристаллизатора КР-5.1. Выведение избыточного маточного раствора осуществляется естественным образом через перелив. Как уже было указано ранее использование взвешенного слоя в кристаллизаторе КР-5.1 позволяет достигать достаточно полного разделения суспензии по плотности, но для дополнительной защиты от уноса кристаллов в перелив Л-5.20 внутри КР-5.1 может быть установлено отсекающее устройство, в предпочтительном варианте осуществления отсекающее устройство представляет собой внутреннюю полку-сепаратор.

В рамках настоящего изобретения «верхняя часть кристаллизатора» находится в области, виртуально ограниченной плоскостью проходящей параллельно горизонту в самой верхней точке крышки кристаллизатора и плоскостью проходящей параллельно горизонту в точке окончания верхней трети высоты кристаллизатора. Высота кристаллизатора определяется внутри кристаллизатора от самой нижней точки на дне кристаллизатора и до самой верхней точки на крышке кристаллизатора.

Накопительная емкость для маточного раствора также имеет ввод для свежего растворителя и вывод для маточного раствора, соединенный по текучей среде с аппаратом приготовления насыщенного раствора загрязненного парацетамола.

Для минимизации жидких отходов в установке, согласно изобретению, многократно используется оборотный маточный раствор. Для этой цели маточный раствор из накопительной емкости для маточного раствора направляют по линиям Л-5.24/Л-5.25 в линию подачи загрязненного парацетамола перед теплообменником ТО-5.1, из которой маточный раствор поступает в аппарат приготовления насыщенного раствора загрязненного парацетамола. Интенсивность подачи маточного раствора из емкости Е-5.1 регулируется с помощью насоса Н-5.5 и краном К-5.9.

Таким образом, как можно видеть из представленного подробного описания способ, согласно изобретению, реализуется в непрерывном режиме, и характеризуется получением очищенного парацетамола высокой степени чистоты и однородности по полиморфной форме кристаллов, а также с заданным гранулометрическим составом, имеющим узкое распределение кристаллов по размеру, а также обеспечивает экономически выгодную рециркуляцию образующихся жидких отходов.

На фигурах показаны:

На Фиг. 1 представлена технологическая схема одного из вариантов осуществления установки согласно изобретению.

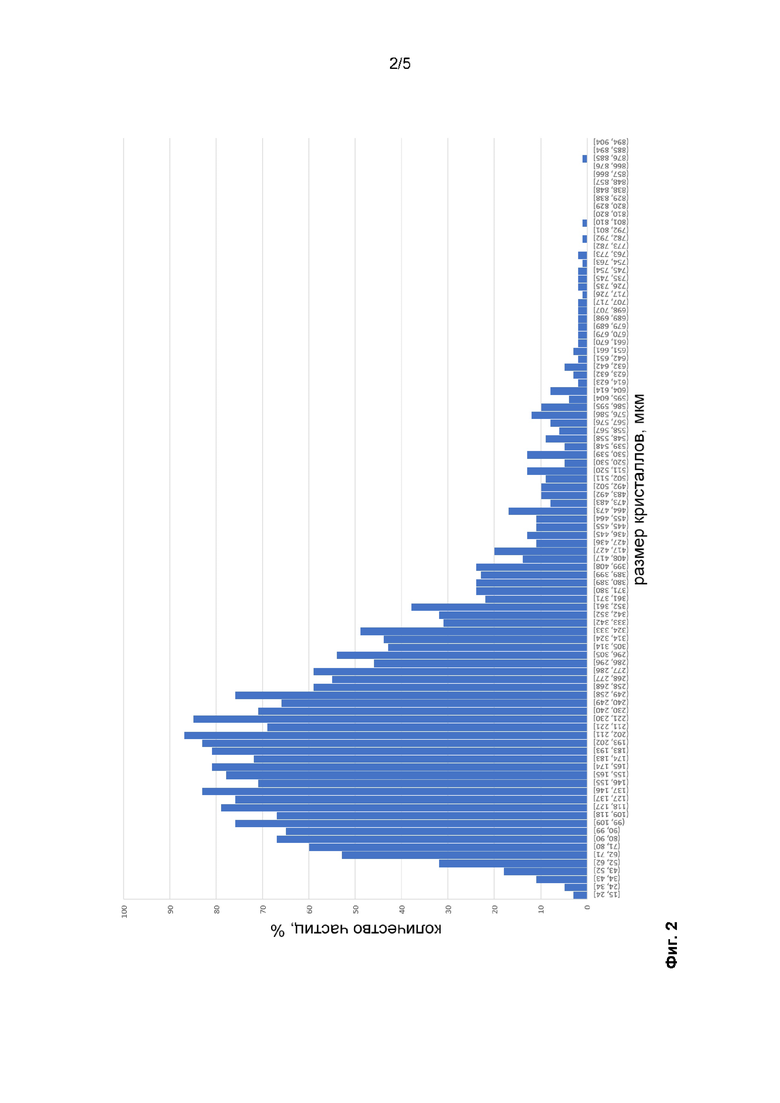

На Фиг. 2 представлена диаграмма распределения по размерам кристаллов исходного парацетамола технической чистоты.

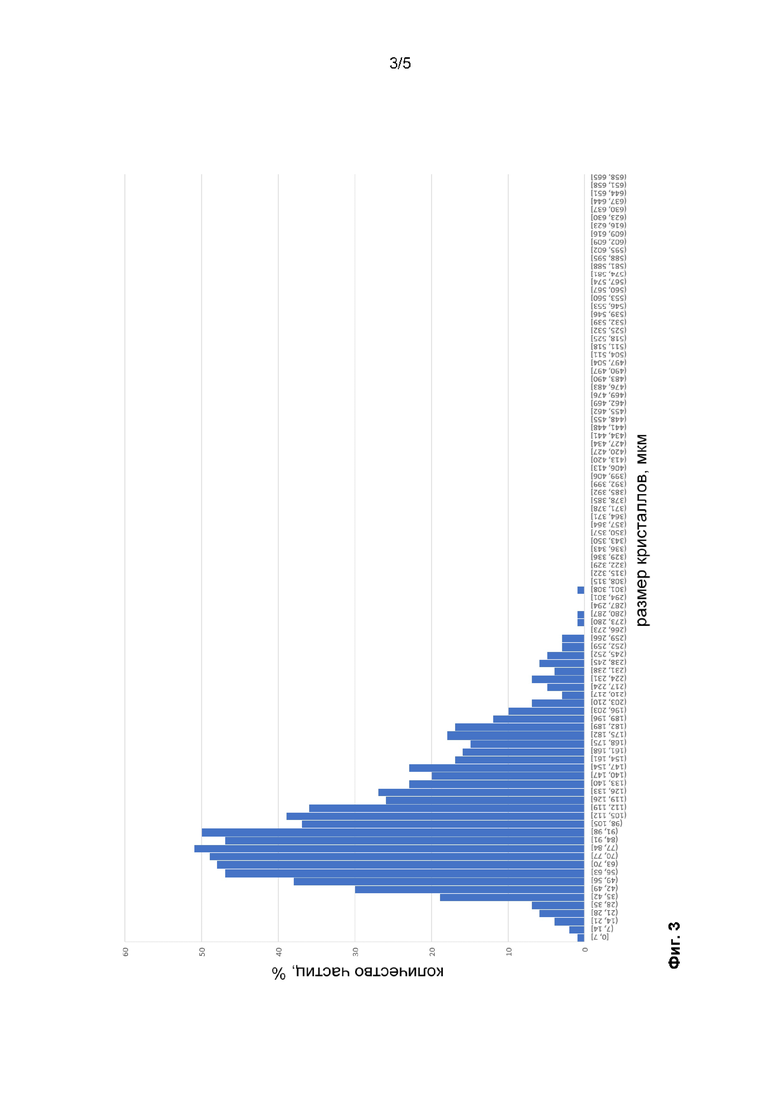

На Фиг. 3 представлена диаграмма распределения по размерам кристаллов перекристаллизованного парацетамола согласно Примеру 1.

На Фиг. 4 представлена диаграмма распределения по размерам кристаллов перекристаллизованного парацетамола согласно Примеру 2.

На Фиг. 5 представлена диаграмма изменение полиморфного состава парацетамола при перекристаллизации.

Условные обозначения:

Д-5.1 Аппарат для приготовления насыщенного раствора загрязненного парацетамола (диссолвер)

П-5.1 Ячейковый питатель с силосной емкостью

ПФ-5.1 Мешочный фильтр очистки с сорбентом

ПФ-5.2 Патронный фильтр тонкой очистки

УЗДН-5.1 Ультразвуковой дезинтегратор

КР-5.1 Кристаллизатор

НФ-5.1 Нутч-фильтр

Н-5.1 Циркуляционный насос рециркуляционного контура

Н-5.2 Мембранный насос подачи раствора парацетамола

Н-5.3 Циркуляционный насос контура зародышеобразования

Н-5.4 Циркуляционный насос контура охлаждения

Н-5.5 Насос для подачи растворов из емкости E-5.1 в емкость Д-5.1

E-5.1 Накопительная емкость для маточного раствора

ТО-5.1 Теплообменник для подогрева рециркуляционного потока

ТО-5.2 Проточный холодильник предварительного охлаждения

ТО-5.3 Холодильник контура охлаждения

LE-5.1 Датчик уровня емкости Д-5.1

TIR-5.1 Датчик температуры

TIR-5.2 Датчик температуры

TIR-5.3 Датчик температуры

К-5.1 Кран, рабочее положение - открыт, регулировка верхней подачи растворителя из Д-5.1 для регулировки плотности суспензии в контуре циркуляции (исходное положение - закрыт)

К-5.2 Кран, рабочее положение - открыт, регулировка нижней подачи растворителя из Д5.1 для регулировки плотности суспензии в контуре циркуляции (исходное положение - закрыт)

К-5.3 Кран, рабочее положение - закрыт, регулировка байпаса подачи растворителя для вывода установки на режим Д5.1 (исходное положение - открыт)

К-5.4 Кран, рабочее положение - закрыт, регулировка байпаса подачи растворителя для вывода установки на режим, (исходное положение - открыт)

К-5.5 Кран, рабочее положение - открыт, отсечной кран контура зародышеобразования (исходное положение - закрыт)

К-5.6 Кран, рабочее положение - открыт, кран подачи суспензии парацетамола на фильтрацию (исходное положение - закрыт)

К-5.7 Кран, рабочее положение - закрыт, используется для экстренного слива и мойки (исходное положение - закрыт)

К-5.8 Кран, рабочее положение - открыт, отсечной кран возврата маточного раствора и свежего растворителя (исходное положение - закрыт)

К-5.9 Кран, рабочее положение - открыт, регулировочный кран возврата маточного раствора и свежего растворителя (исходное положение - закрыт)

Л-5.1 Линия подачи твердого загрязненного парацетамола в рециркуляционный контур

Л-5.2 Линия выведения насыщенного раствора с пониженным содержанием твердой фракции из диссолвера Д-5.1

Л-5.3 Линия выведения насыщенного раствора с повышенным содержанием твердой фракции из диссолвера Д-5.1

Л-5.4 Линия подачи суспензии загрязненного парацетамола

Л-5.5 Сливная линия из диссолвера Д-5.1 в рециркуляционный контур

Л-5.6 Линия подачи суспензии загрязненного парацетамола в центробежный насос Н-5.1

Л-5.7 Выходная линия из центробежного насоса Н-5.1 для отвода перемешанной суспензии после влажного размола в теплообменник ТО-5.1 для ее нагрева

Л-5.8 Линия подачи нагретой суспензии загрязненного парацетамола из теплообменника ТО-5.1 в диссолвер Д-5.1 через погружную трубу для создания в Д-5.1 взвешенного слоя твердых частиц

Л-5.9 Линия вывода из диссолвера Д-5.1 горячего насыщенного раствора загрязненного парацетамола без твердой фракции

Л-5.10 Линия подачи горячего насыщенного раствора загрязненного парацетамола в насос Н-5.2

Л-5.11 Линия прокачки насыщенного горячего раствора парацетамола через два последовательно расположенных фильтра ПФ-5.1 и ПФ-5.2 и подачи очищенного раствора в контур зародышеобразования

Л-5.12 Байпасная линия для подачи части раствора после блока фильтров ПФ-5.1 и ПФ-5.2 к крану К-5.4 для регулировки давления в системе и вывода установки на режим

Л-5.13 Байпасная линия для подачи части раствора после крана регулировки К-5.4 обратно в линию Л-5.9 для регулировки давления в системе и вывода установки на режим

Л-5.14 Входная линия циркуляции очищенного раствора в насос Н-5.3 в контуре зародышеобразования

Л-5.15 Выходная линия из насоса Н-5.3 для циркуляции очищенного раствора и подачи ее в холодильник ТО-5.2 в контуре зародышеобразования

Л-5.16 Подача части охлажденного очищенного раствора парацетамола из холодильника ТО-5.2 через Т-образный тройник в ультразвуковой дезинтегратор УЗДН-5.1 для генерации кристаллов-зародышей

Л-5.17 Подача части охлажденного очищенного раствора парацетамола из холодильника ТО-5.2 через Т-образный тройник во внешний контур охлаждения суспензии очищенного парацетамола

Л-5.18 Выходная линия из кристаллизатора КР-5.1 во внешний контур охлаждения суспензии очищенного парацетамола

Л-5.19 Выходная линия из холодильника ТО-5.3 внешнего контура охлаждения суспензии очищенного парацетамола в кристаллизатор КР-5.1 через погружную трубу для создания в КР-5.1 взвешенного слоя кристаллов очищенного парацетамола

Л-5.20 Линия перелива из кристаллизатора КР-5.1 для естественного удаления избытка маточного раствора в емкость Е-5.1

Л-5.21 Линия отбора раствора очищенного парацетамола, обогащенного кристаллами парацетамола, из взвешенного слоя в кристаллизаторе КР-5.1 в нутч-фильтр НФ-5.1

Л-5.22 Сливная линия кристаллизатора КР-5.1

Л-5.23 Линия удаления маточного раствора после фильтрации из фильтра НФ-5.1 в емкость Е-5.1

Л-5.24 Линия подачи обедненного маточного раствора из емкости Е-5.1 на рецикл с помощью насоса Н-5.5

Л-5.25 Выходная линия из насоса Н-5.5 подачи обедненного маточного раствора на рецикл

Л-5.26 Подача чистого растворителя в емкость Е-5.1

Л-5.27 Линия выгрузки отжатого очищенного парацетамола на сушку.

Далее изобретение более подробно поясняется с помощью примеров осуществления, которые, однако, не накладывают ограничений на объем притязаний данного изобретения.

ПРИМЕРЫ

Пример 1. Перекристаллизация парацетамола в непрерывном режиме с получением кристаллов с основной фракцией кристаллов 42-75 мкм

Исходный технический парацетамол для перекристаллизации предварительно подготавливали на установке согласно патенту RU2802285C1. Основная часть кристаллов технического парацетамола в исходном сырье представляла собой фракцию 60-300 мкм, чистотой 97% (Фиг. 2). Нерастворимые примеси в исходном сырье составляли ~1,5%, преимущественно: элементарная сера, сульфат аммония, полимеры, механические примеси. Сырье характеризовалось широким разбросом по размерам кристаллов и высоким содержанием неустойчивой полиморфной формы II (Фиг. 5).

Установка для непрерывной перекристаллизации была создана согласно схеме, представленной на фигуре 1.

Всю установку заполняли обедненным маточным раствором парацетамола в системе изопропанол-вода (1:4) с остаточным содержанием парацетамола 54 г/кг р-ра. В коническом диссолвере с рубашкой Д-5.1 объемом 50 л и рециркуляционном контуре приготовляемого раствора Л-5.2/Л-5.3 → Л-5.4/Л-5.6 → Л-5.7/Л-5.8 температуру доводили до 65°С с помощью рубашки Д-5.1 и теплообменника ТО-5.1. Скорость прокачки раствора насосом Н-5.1 по внешнему контуру подбирали таким образом, чтобы создать в Д-5.1 взвешенный слой кристаллов доходящий до уровня линии Л-5.3 (скорость прокачки 30-35 л/мин). После выхода на температурный режим начинали подавать твердый технический парацетамол через ячейковый питатель П-5.1 со скоростью 19,7 г/мин. Кранами К-5.1 и К-5.2 регулировали выходные потоки рециркуляции таким образом, чтобы за счет возникающего подсоса воздуха не происходило выброса горячих паров растворителя в ячейковый питатель П-5.1, и чтобы при этом суспензия технического парацетамола в линии Л-5.4 не загустевала и свободно двигалась в контуре.

Приготовленный горячий раствор технического парацетамола без твердой фазы выводился из диссолвера Д-5.1 по линии Л-5.9 со скоростью 150 г/мин. Горячий раствор по линии Л-5.10 прокачивали с помощью мембранного насоса Н-5.2 через обогреваемый мешочный фильтр ПФ-5.1 (70°С, нагрев с помощью внешней электрической манжеты) со скоростью 150 г/мин. В фильтре раствор проходил через слой угольного сорбента (NORIT® A SUPRA EUR USP, 1 кг). Далее очищенный раствор поступал в обогреваемый патронный фильтр тонкой очистки ПФ-5.2 (70°С, нагрев с помощью внешней электрической манжеты) с 0,5 микронной фильтрующей мембраной.

После системы фильтров очищенный раствор попадал в циркуляционный контур зародышеобразования Л-5.14 → Л-5.15 → Л-5.16, где с помощью проточного холодильника ТО-5.2 поддерживалась температура 45°С. Предварительно охлажденный очищенный раствор парацетамола непрерывно проходил сквозь проточную ультразвуковую ячейку УЗДН-5.1 с помощью насоса Н-5.3 с такой скоростью, чтобы время пребывания в ней 90% выбранной порции раствора составляло 30 секунд (300-350 г/мин). Частота ультразвуковых колебаний волновода ячейки 30 кГц ±5%, максимальная мощность 1 КВт, используемая мощность в ходе работы установки - 300 Ватт (30% мощности). В ячейке происходила массовая генерация зародышей кристаллов очищенного парацетамола высокой однородности.

Избыток суспензии кристаллов очищенного парацетамола выводился из контура зародышеобразования через Т-образный тройник по линии Л-5.17 в контур охлаждения и далее в изогидрический кристаллизатор КР-5.1 объемом 50 л. В контуре охлаждения Л-5.18 → Л-5.19 → КР-5.1 с помощью холодильника ТО-5.3 поддерживалась температура 25°С. Скорость прокачки раствора насосом Н-5.4 во внешнем контуре выставляли таким образом, чтобы поддерживать в КР-5.1 устойчивый взвешенный слой из кристаллов парацетамола (30 л/мин). При этом до выходной линии Л-5.18 поднимался только самый верхний слой мелких кристаллов, а до линии перелива Л-5.20 твердая фракция не поднималась. Основная масса кристаллов очищенного парацетамола находилась в нижней трети кристаллизатора КР-5.1, на уровне выходной линии Л-5.21.

По выходной линии Л-5.21 часть раствора с кристаллами заданного размера выводили из кристаллизатора КР-5.1 в нутч-фильтр НФ-5.1. Выведенный из кристаллизатора кристаллический парацетамол отжимали на фильтре, промывали дистиллированной водой с расходом 12 мл/мин. Фильтрат из нутч-фильтра поступал в емкость Е-5.1 по линии Л-5.23, влажный осадок чистого парацетамола влажностью ~40% по мере накопления выгружали в сушильный вакуумный шкаф Stegler VAC-52 для окончательной сушки при 45°С и давлении 20 мбар.

Кроме того, избыток чистого маточного раствора удалялся из кристаллизатора КР-5.1 самотеком по линии Л-5.20 в накопительную емкость Е-5.1. В емкость Е-5.1 по линии Л-5.26 также подавали свежий раствор изопропанол-вода (1:4) со скоростью 720 г/час, чтобы скомпенсировать потери рабочего раствора при выделении продукта. C помощью насоса Н-5.5, оборотный маточный раствор подавали из емкости Е-5.1 со скоростью 130,3 г/мин по линии Л-5.24/Л-5.25 в рециркуляционный контур приготовления раствора загрязненного парацетамола.

Установка работала в непрерывном режиме в течение 48 часов с производительностью 1,09 кг/час очищенного парацетамола (выход 94,9% от теоретического, чистота 99,9%). Полученный парацетамол полностью соответствует фармакопейной статье ФС.2.1.0154.18. Основная фракция кристаллов составила 42-75 мкм (Фиг. 3) с содержанием полиморфной формы II ~1,25% (Фиг. 5).

Пример 2. Перекристаллизация парацетамола в непрерывном режиме с получением кристаллов с основной фракцией кристаллов 30-55 мкм

Исходный технический парацетамол для перекристаллизации предварительно подготавливали на установке согласно патенту RU2802285C1. Основная часть кристаллов технического парацетамола в исходном сырье представляла собой фракцию 60-300 мкм, чистотой 97% (Фиг. 2). Нерастворимые примеси в исходном сырье составляли ~1,5%, преимущественно: элементарная сера, сульфат аммония, полимеры, механические примеси. Сырье характеризовалось широким разбросом по размерам кристаллов и высоким содержанием неустойчивой полиморфной формы II (Фиг. 5).

Установка для непрерывной перекристаллизации была создана согласно схеме, представленной на фигуре 1.

Процесс проводили аналогично методике из Примера 1, однако с увеличенной мощностью ультразвукового модуля до 50% и уменьшением скорости потока до 20 л/мин в контуре охлаждения Л-5.18 → Л-5.19 → КР-5.1. Это сделало возможным получение кристаллов очищенного парацетамола меньшего размера. Увеличение мощности ультразвуковой обработки раствора позволяет генерировать больше зародышей кристаллов. Снижение массового расхода суспензии в контуре охлаждения уменьшает силу восходящего потока в кристаллизаторе, который создается с помощью погружной трубы. Вследствие этого верхняя граница взвешенного слоя кристаллов опускается ниже и в зоне забора продукта из кристаллизатора по линии Л-5.21 оказывается фракция более мелких кристаллов.

Установка работала в непрерывном режиме в течение 48 часов с производительностью 1,07 кг/час очищенного парацетамола (выход 93,2% от теоретического, чистота 99,9%). Полученный парацетамол полностью соответствует фармакопейной статье ФС.2.1.0154.18. Основная фракция кристаллов составила 30-55 мкм (Фиг. 4) с содержанием полиморфной формы II ~2,1% (Фиг. 5).

Результаты, полученные в представленных примерах 1-2, демонстрируют, что способ согласно изобретению позволяет осуществлять перекристаллизацию парацетамола в непрерывном режиме без необходимости внешнего внесения затравки для кристаллизации продукта с получением очищенного парацетамола высокой степени чистоты (более 99.9%) и однородности по полиморфной форме кристаллов, а так же посредством регулирования скорости циркуляции потоков через взвешенный слой и варьирования мощности ультразвукового дезинтегратора позволяет контролировать заданный гранулометрический состав, имеющий узкое распределение кристаллов по размеру.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА И СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА АЦИЛИРОВАНИЕМ ПАРА-АМИНОФЕНОЛА УКСУСНЫМ АНГИДРИДОМ, ПОЛУЧЕННЫМ IN SITU ПИРОЛИЗОМ АЦЕТОНА | 2024 |

|

RU2831976C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ОЧИЩЕННОГО ПАРАЦЕТАМОЛА, СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ОЧИЩЕННОГО ПАРАЦЕТАМОЛА | 2022 |

|

RU2802285C1 |

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА ИЗ ФЕНОЛА | 2023 |

|

RU2814270C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 2019 |

|

RU2747674C1 |

| УСТАНОВКА НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА АЦИЛИРОВАНИЕМ ПАРА-АМИНОФЕНОЛА УКСУСНЫМ АНГИДРИДОМ | 2024 |

|

RU2840015C1 |

| КРИСТАЛЛИЗАТОР С ОХЛАЖДЕНИЕМ И СПОСОБ КРИСТАЛЛИЗАЦИИ САХАРА | 2020 |

|

RU2799434C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА НАТРИЯ | 2009 |

|

RU2494044C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА-А | 1994 |

|

RU2119906C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ | 1998 |

|

RU2143999C1 |

| СПОСОБ ОЧИСТКИ d,l-ЯБЛОЧНОЙ КИСЛОТЫ | 1992 |

|

RU2057114C1 |

Настоящее изобретение относится к области химической технологии, в частности к новому способу непрерывной очистки парацетамола посредством перекристаллизации, а также к установке для осуществления данного способа. Способ непрерывной очистки парацетамола посредством перекристаллизации реализуется в несколько основных последовательных этапов: приготовление насыщенного раствора загрязненного парацетамола; очистка от нерастворимых примесей насыщенного раствора загрязненного парацетамола; охлаждение насыщенного раствора очищенного парацетамола и создание зародышей кристаллов; осуществление роста кристаллов во взвешенном слое и выделение кристаллов заданного размера. Разработанный способ основан на использовании нескольких циркуляционных контуров, позволяющих в непрерывном режиме одновременно проводить несколько технологических операций без ущерба в качестве для каждой из стадий. Кроме того, использование стадии зародышеобразования в условиях циркуляции при помощи ультразвукового дезинтегратора позволяет четко регулировать необходимый размер и тип получаемых кристаллов в зависимости от заданных конечных характеристик продукта. Способ позволяет осуществлять перекристаллизацию парацетамола в непрерывном режиме без необходимости внешнего внесения затравки для кристаллизации продукта с получением очищенного парацетамола высокой степени чистоты (не менее 99.9%) и однородности по полиморфной форме кристаллов, а также позволяет контролировать заданный гранулометрический состав, имеющий узкое распределение кристаллов по размеру. Установка обеспечивает беспроблемную загрузку твердого загрязнённого парацетамола, исключающую комкование и налипание порошка парацетамола в результате проникновения паров растворителя. 2 н. и 16 з.п. ф-лы, 5 ил., 2 пр.

1. Способ непрерывной очистки парацетамола посредством перекристаллизации, включающий следующие стадии:

a) загрузка твёрдого загрязнённого парацетамола в линию подачи установки перекристаллизации;

b) подача загрязнённого парацетамола из линии подачи в рециркуляционный контур аппарата приготовления насыщенного раствора загрязнённого парацетамола, по которому в качестве рециркуляционного потока непрерывно циркулирует часть насыщенного раствора загрязнённого парацетамола в соответствующем растворителе из средней части аппарата приготовления насыщенного раствора загрязнённого парацетамола, и перемещение образовавшейся суспензии загрязнённого парацетамола по рециркуляционному контуру через обогревающий теплообменник к аппарату приготовления насыщенного раствора загрязнённого парацетамола;

c) введение нагретой суспензии загрязнённого парацетамола через погружную трубу в аппарат приготовления насыщенного раствора загрязнённого парацетамола с созданием взвешенного слоя;

d) отбор части готового насыщенного раствора загрязнённого парацетамола из верхней части аппарата приготовления насыщенного раствора загрязнённого парацетамола и направление его к системе фильтров очистки;

e) фильтрация насыщенного раствора загрязнённого парацетамола через систему фильтров очистки с получением насыщенного раствора очищенного парацетамола;

f) предварительное охлаждение насыщенного раствора очищенного парацетамола в проточном холодильнике и создание зародышей кристаллов в предохлажденном насыщенном растворе очищенного парацетамола с помощью ультразвукового дезинтегратора;

g) направление суспензии, обогащённой кристаллами-зародышами очищенного парацетамола, через циркуляционный контур охлаждения к кристаллизатору;

h) введение охлажденной суспензии, обогащённой кристаллами-зародышами очищенного парацетамола, через погружную трубу в кристаллизатор с заданной скоростью потока для создания взвешенного слоя и роста кристаллов очищенного парацетамола;

i) выведение части раствора очищенного парацетамола, обогащенного кристаллами парацетамола, из нижней части кристаллизатора в разделительное устройство для отделения кристаллов парацетамола и маточного раствора;

j) направление кристаллов очищенного парацетамола из разделительного устройства в сушильный аппарат для получения конечного продукта, а маточного раствора - в накопительную емкость;

причем на стадии b) введение в рециркуляционный контур части насыщенного раствора загрязнённого парацетамола из средней части аппарата приготовления насыщенного раствора загрязнённого парацетамола осуществляют по меньшей мере по двум линиям, расположенным на разной высоте аппарата приготовления насыщенного раствора загрязнённого парацетамола, и

причем часть раствора очищенного парацетамола непрерывно выводят с заданной скоростью потока из средней части кристаллизатора в циркуляционный контур охлаждения, и

причем часть маточного раствора очищенного парацетамола выводят из верхней части кристаллизатора в накопительную емкость, откуда по потребности маточный раствор направляют в аппарат приготовления насыщенного раствора загрязнённого парацетамола.

2. Способ по п. 1, отличающийся тем, что соответствующий растворитель раствора загрязнённого парацетамола выбирают из смешиваемых с водой алифатические спиртов, в частности метанола, этанола, изо-пропанола и н-пропанола, а также их смесей между собой и их смесей с водой.

3. Способ по п. 2, отличающийся тем, что соответствующим растворителем раствора загрязнённого парацетамола является смесь вода-изопропанол в объёмном соотношении от 1:2 до 6:1.

4. Способ по п. 1, отличающийся тем, что температура нагретой суспензии загрязнённого парацетамола на стадии с) находится в диапазоне от 50 до 100°С, предпочтительно в диапазоне от 60 до 80°С.

5. Способ по п. 1, отличающийся тем, что предварительное охлаждение насыщенного раствора очищенного парацетамола в проточном холодильнике на стадии f) осуществляют до температуры в диапазоне от 40 до 50°С.

6. Способ по п. 1, отличающийся тем, что в циркуляционном контуре охлаждения на стадии g) поддерживают температуру в диапазоне от 20 до 30°С.

7. Установка перекристаллизации для осуществления способа непрерывной очистки парацетамола по любому из пп. 1-6, включающая

• подающее устройство твердого загрязненного парацетамола;

• линию подачи твердого загрязненного парацетамола;

• рециркуляционный контур насыщенного раствора загрязнённого парацетамола, снабженный насосом и теплообменником;

• аппарат приготовления насыщенного раствора загрязнённого парацетамола представляющий собой ёмкость с коническим сужением в нижней части, снабженную нагревающей рубашкой, погружной трубой для ввода суспензии загрязненного парацетамола, датчиком уровня жидкости и датчиком температуры, а также имеющую в средней части по меньшей мере два вывода для насыщенного раствора загрязнённого парацетамола в рециркуляционный контур насыщенного раствора загрязнённого парацетамола, расположенных на разной высоте, и в верхней части вывод для насыщенного раствора загрязнённого парацетамола;

• систему фильтров очистки, соединенную по текучей среде с выводом для насыщенного раствора загрязнённого парацетамола в верхней части аппарата приготовления насыщенного раствора загрязнённого парацетамола;

• проточный холодильник предварительного охлаждения, соединенный по текучей среде с системой фильтров очистки;

• ультразвуковой дезинтегратор для создания зародышей кристаллов, соединенный по текучей среде с проточным холодильником;

• циркуляционный контур охлаждения, снабженный насосом и холодильником, соединенный по текучей среде через Т-образный тройник с проточным холодильником;

• кристаллизатор, представляющий собой цилиндрическую ёмкость, снабженную погружной трубой для ввода охлажденной суспензии, обогащённой кристаллами-зародышами очищенного парацетамола, из циркуляционного контура охлаждения, датчиком уровня жидкости и датчиком температуры, а также имеющую в средней части вывод для раствора очищенного парацетамола в циркуляционный контур охлаждения, в нижней части вывод для раствора очищенного парацетамола, обогащенного кристаллами парацетамола, и в верхней части вывод для маточного раствора очищенного парацетамола;

• разделительное устройство для отделения кристаллов очищенного парацетамола, соединенное по текучей среде с выводом для раствора очищенного парацетамола, обогащенного кристаллами парацетамола, в нижней части кристаллизатора;

• аппарат для сушки очищенного кристаллического парацетамола;

• накопительная емкость для маточного раствора, соединенная по текучей среде с выводом для маточного раствора очищенного парацетамола в верхней части кристаллизатора и с выводом для маточного раствора из разделительного устройства,

причем накопительная емкость для маточного раствора имеет ввод для свежего растворителя и вывод для маточного раствора, соединенный по текучей среде с аппаратом приготовления насыщенного раствора загрязнённого парацетамола.

8. Установка по п. 7, отличающаяся тем, что разделительное устройство представляет собой любое устройство, которое позволяет эффективно разделить твердый мелкокристаллический осадок и жидкий маточный раствор, предпочтительно разделительное устройство выбрано из центрифуги или нутч-фильтра.

9. Установка по п. 7, отличающаяся тем, что аппарат приготовления насыщенного раствора загрязнённого парацетамола в верхней части дополнительно снабжен по меньшей мере одним отсекающим устройством для защиты от уноса кристаллов.

10. Установка по п. 9, отличающаяся тем, что отсекающее устройство представляет собой внутреннюю полку-сепаратор.

11. Установка по п. 7, отличающаяся тем, что кристаллизатор в верхней части дополнительно снабжен по меньшей мере одним отсекающим устройством для защиты от уноса кристаллов.

12. Установка по п. 11, отличающаяся тем, что отсекающее устройство представляет собой внутреннюю полку-сепаратор.

13. Установка по п. 7, отличающаяся тем, что аппарат приготовления насыщенного раствора загрязнённого парацетамола снабжен погружной трубой, выпускное отверстие которой расположено в нижней части аппарата приготовления насыщенного раствора загрязнённого парацетамола.

14. Установка по п. 7, отличающаяся тем, что кристаллизатор снабжен погружной трубой, выпускное отверстие которой расположено в нижней части кристаллизатора.

15. Установка по п. 7, отличающаяся тем, что система фильтров очистки включает обогреваемый мешочный фильтр, и следующий за ним обогреваемый патронный фильтр.

16. Установка по п. 15, отличающаяся тем, что мешочный фильтр содержит осветляющий сорбент, который выбирают из марок активированного угля, пригодных для использования в фармацевтическом производстве.

17. Установка по п. 7, отличающаяся тем, что ультразвуковой дезинтегратор представляет собой аппарат проточного типа, снабжённый волноводом для ультразвуковой обработки жидкостей.

18. Установка по п. 7, отличающаяся тем, что проточный холодильник предварительного охлаждения, ультразвуковой дезинтегратор и соединяющие их линии объединены в циркуляционный контур зародышеобразования.

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ОЧИЩЕННОГО ПАРАЦЕТАМОЛА, СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ОЧИЩЕННОГО ПАРАЦЕТАМОЛА | 2022 |

|

RU2802285C1 |

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА ИЗ ФЕНОЛА | 2023 |

|

RU2814270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА АЦИЛИРОВАНИЕМ п-АМИНОФЕНОЛА УКСУСНОЙ КИСЛОТОЙ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА ЭТИМ СПОСОБОМ | 2023 |

|

RU2820549C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА | 2016 |

|

RU2668500C2 |

| WO 2016138503 A1, 01.09.2016 | |||

| US 9211485 B2, 15.12.2015 | |||

| US 7128784 B2, 31.10.2006. | |||

Авторы

Даты

2025-05-26—Публикация

2024-07-26—Подача