Изобретение относится к области создания вакуумных фотоэлектронных приборов, а точнее к способу изготовления входного окна для электронно-оптических преобразователей.

Основными элементами бипланарных электронно-оптических преобразователей (ЭОП) являются фотокатод, микроканальная пластина, люминесцентный экран и металло-керамический корпус.

ЭОП является вакуумным прибором и к его элементам предъявляются особые требования по стойкости к воздействию высоких температур и низкому газовыделению. Особенно чувствительным к составу атмосферы внутри вакуумного объема прибора является фотокатод - даже незначительное присутствие отравляющих газов, таких как монооксид углерода или пары воды, приводит к снижению чувствительности фотокатода и сокращению срока службы ЭОП. Фотокатод формируется на внутреннем торце входного окна ЭОП.

В современных ЭОП 2-го и 3-го поколений используются входное окно с антибликовым покрытием, которое представляет собой фасонную стеклянную пластину с прозрачными торцами и черным антибликовым покрытием по образующей. Anti-veiling Glare Windows for Third-Generation Image Intensifiers. J.R. Howorth. Advances in Electron and Physics Vol. 74, 1988.

У входного окна можно выделить внутренний и внешний торец. Внутренний торец является подложкой для изготовления фотокатода, а внешний торец является частью оптической системы прибора применения.

Антибликовое покрытие формируется обжигом в водороде, при котором происходит восстановление оксидов металлов, содержащихся в стекле.

Поверхности внутреннего торца и часть антибликового покрытия являются внутренними вакуумными поверхностями ЭОП и к ним предъявляются жесткие требования по газовыделению и газосодержанию, особенно это актуально для поверхности внутреннего торца, поскольку она является подложкой для изготовления фотокатода.

Традиционно входное окно изготавливается как элемент оптической системы методами механической обработки: шлифованием и полированием. Известно (Справочник технолога. - Оптика / М. А. Окатов, Э. А. Антонов, А. Байгожин и др.; под ред. М. А. Окатова. - 2-е изд., перераб. и доп. - СПб: Политехника, 2004. - С. 236), что при механической обработке стекла образуется трещиноватый слой, который забивается шламом, полировальной суспензией и прочими загрязняющими агентами. Развитая система трещиноватого слоя не позволяет полностью избавиться от проникших в него загрязнений.

При изготовлении фотокатода, либо при работе прибора, данные загрязнения выделяются из трещиноватого слоя и отравляют фотокатод, снижая его чувствительность и сокращая срок службы ЭОП. Необходимо отметить, что достаточно небольшого количества отравляющего агента, даже один монослой паров воды на поверхности фотокатода приводит к заметному снижению его чувствительности.

Известен способ изготовления входного окна, который включает:

- изготовление Т-образной заготовки из стекла, содержащего восстанавливаемые оксиды металлов, например из стекла Corning 7056;

- нагрев и выдержка стеклянной заготовки при температуре 620-700°С в восстановительной атмосфере, например водорода, для восстановления оксидов металлов в тонком приповерхностном слое заготовки;

- удаление зачернённого слоя с торцов заготовки механической обработкой с использованием абразивов.

Патент Великобритании № GB 2165691, МПК C03C 14/00, C03C 15/00, C03C 23/00, G02B 1/10, G02B 1/11, H01J 29/86, H01J 31/50, H01J 9/24, H01L 31/02, 16.04.1986.

Известны другие способы изготовления входного окна, описанные в патенте США № US 4961025, МПК С03B 23/025, С03B 32/00, С03С 23/00, H01J 29/89, 02.10.1990.

Первый способ заключается в изготовлении пресс-формы, конфигурация которой соответствует входному окну. В пресс-форму помещают заготовку из стекла, содержащего оксиды металлов, форму с заготовкой помещают в среду водорода и нагревают до температуры, при которой стекло заполняет объем пресс-формы, а на поверхности заготовки происходит восстановление оксидов металлов и формирование антибликового покрытия.

После извлечения заготовки из печи проводят удаление зачернённого слоя с торцов заготовки механической обработкой с использованием абразивов.

Второй способ изготовления входного окна заключается в применении масок из нитрида кремния или нитрида бора. Маска наносится на торец стеклянной заготовки, который в дальнейшем является подложкой для изготовления фотокатода. Маска наносится известными способами напыления или плазменного осаждения. После обжига заготовки в среде водорода маску удаляют с торцов заготовки механической обработкой с использованием абразивов.

Все приведенные способы изготовления для формирования внутреннего торца входного окна применяют методы механической обработки с использованием абразивов, поэтому недостатком описанных способов изготовления входного окна является образование трещиноватого слоя с сопутствующими ему загрязнениями на поверхности внутреннего торца входного окна.

Известен способ изготовления входного окна, включающий последовательную шлифовку и полировку рабочих торцов заготовки входного окна.

Шлифовка проводится с применением абразива. Размер абразива составляет 23-64 мкм. Шлифовка проводится при скорости вращения инструмента 10-300 об/мин, температура обработки составляет 18-27°С.

Полировка проводится суспензией окиси церия с водой, соотношение порошка и воды 1:3-5, размер зерен составляет 0,5-62 мкм, рН суспензии должен быть в пределах 5,8-8,5. Скорость вращения инструмента составляет 700-1500 об/мин, температура обработки 18-27°С.

Патент КНР № CN 105710740, МПК В24В 41/06, В24В 7/24, 24.04.2018. Данное техническое решение принято в качестве прототипа.

Недостатком данного способа изготовления входного окна является образование трещиноватого слоя с сопутствующими ему загрязнениями на поверхности внутреннего торца входного окна и, как следствие, уменьшение чувствительности фотокатода и снижение срока службы ЭОП.

Техническим результатом настоящего изобретения является устранение трещиноватого слоя с сопутствующими ему загрязнениями на поверхности внутреннего торца входного окна и, как следствие, повышение чувствительности фотокатода и повышение срока службы ЭОП.

Технический результат достигается тем, что в способе изготовления входного окна для электронно-оптических преобразователей, включающем шлифовку торцов заготовки абразивом с размером зерна 23-64 мкм при скорости вращения инструмента 10-300 об/мин и температуре обработки 18-27°С, полировку внешнего торца заготовки суспензией оксида церия с водой в соотношении порошка и воды 1:3-5, размером зерен 0,5-62 мкм, рН суспензии в пределах 5,8-8,5, скорость вращения инструмента 700-1500 об/мин, температура обработки 18-27°С, полировку внутреннего торца заготовки производят огневой полировкой для чего шлифованную заготовку предварительно нагревают до температуры трансформации стекла, а затем поверхность внутреннего торца оплавляют нагревом выше температуры Литтлтона так, чтобы произошло оплавление поверхности внутреннего торца и сохранение плоскостности его поверхности, до получения шероховатости поверхности внутреннего торца Ra ≤ 0,02, после чего заготовку отжигают для снятия термических напряжений.

Огневая полировка стекла заключается в быстром разогреве поверхности заготовки выше температуры Литтлтона, в результате чего стекло за счет сил поверхностного натяжения разравнивается, при этом устраняются микротрещины и дефекты, которые присутствуют в стекле после проведения механической обработки поверхности. Восстанавливаются разорванные химические связи в поверхностных микродефектах и трещинах, увеличивается поверхностная прочность стекла. Помимо этого, во время огневой полировки происходит частичное испарение щелочных компонентов с поверхности стекла, в результате чего происходит увеличение содержания кремнезема в приповерхностных слоях. Обработанная поверхность представляет собой зеркальную полированную поверхность и характеризуется малой шероховатостью с Ra ≤ 0,02.

В результате описанной обработки получается входное окно с рабочей поверхностью без трещиноватого слоя и связанных с ним загрязнений, что является существенным условием для повышения чувствительности фотокатодов и срока службы ЭОП.

Способ поясняется чертежами.

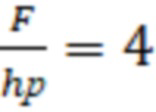

На фиг. 1 схематично показаны основные элементы ЭОП.

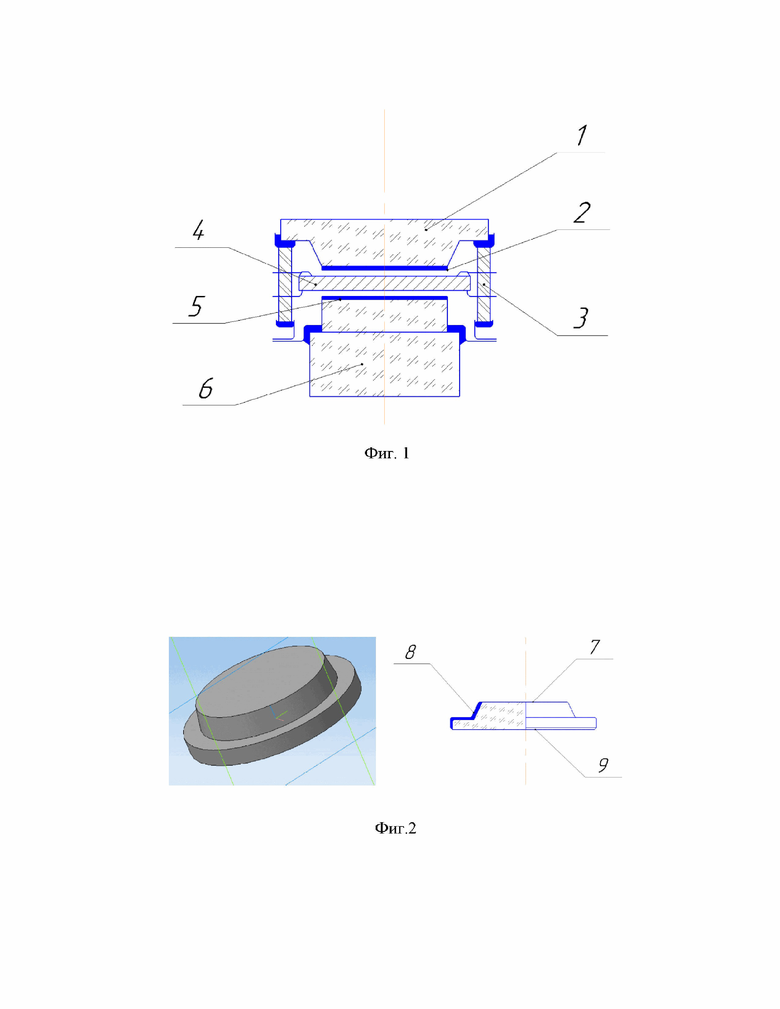

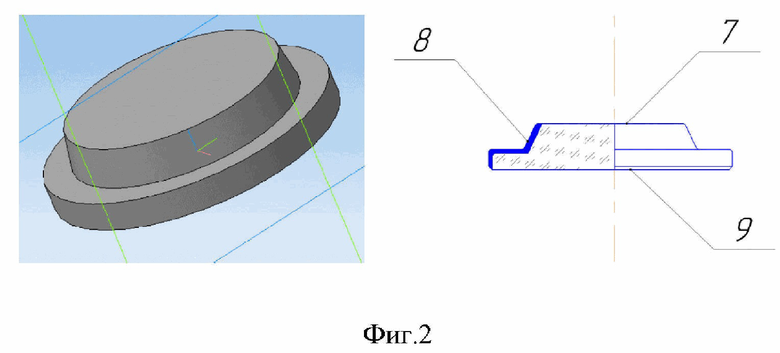

На фиг. 2 показан общий вид и рабочие поверхности входного окна.

Принятые обозначения: 1 - входное окно; 2 - фотокатод; 3 - металлокерамический корпус; 4 - микроканальная пластина (МКП); 5 - люминесцентный экран; 6 - выходное окно; 7 - внутренний торец входного окна; 8 - антибликовое покрытие, 9 - внешний торец входного окна.

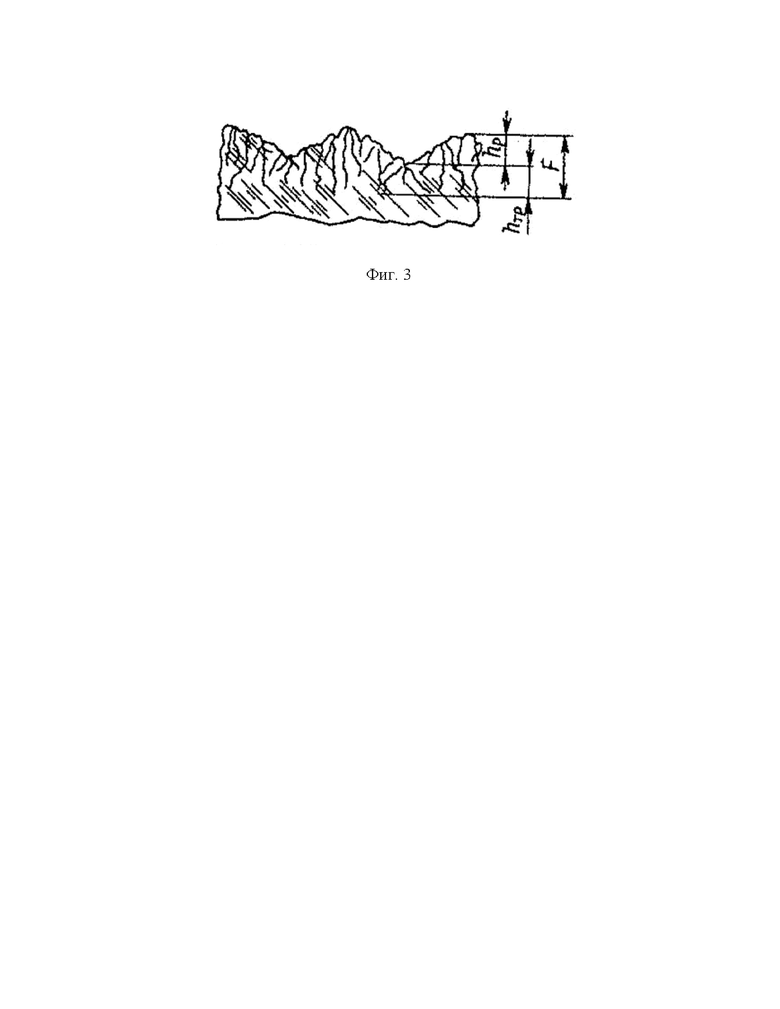

На фиг. 3 показано строение поверхности стекла, разрушенного шлифующим абразивом. Принятые обозначения: hp - рельефный слой; hтр - трещиноватый слой; F - нарушенный слой.

Конструкция бипланарного ЭОП схематически показана на фиг. 1. Основными элементами ЭОП являются: входное окно 1 с фотокатодом 2, металлокерамический корпус 3, МКП 4, люминесцентный экран 5 и выходное окно 6. Все элементы собраны в единую конструкцию в металлокерамическом корпусе 3, во внутреннем объеме которого создается вакуум.

На внутренний торец 7 входного окна 1 нанесен фотокатод 2, представляющий собой тонкую пленку. Фотокатод 2 эмитирует электроны под действием падающего на него света. За счет приложенного напряжения между фотокатодом 2 и входом МКП 4, эмитированные электроны попадают в каналы МКП 4. Под действием приложенного к МКП 4 напряжения, попавшие в каналы электроны, сталкиваясь со стенками каналов, умножаются. Вылетевшие из каналов электроны под действием приложенного напряжения между выходом МКП 4 и люминесцентным экраном 5, ускоряются и бомбардируют люминесцентный экран 5, нанесенный на внутреннюю поверхность выходного окна 6. Под действием электронной бомбардировки люминесцентный экран 5 светится, визуализируя преобразованную исходную картину.

Входное окно 1, применяемое в бипланарных ЭОП показано на фиг. 2; у него можно выделить внутренний торец 7, внешний торец 9 и антибликовое покрытие 8.

Строение поверхности стекла, разрушенного шлифующим абразивом, показано на фиг. 3. Неровностям поверхности, представляющим рельефный слой hp, всегда сопутствует объемная сетка трещин, распространяющаяся вглубь стекла от уровня впадин. Эта зона называется «трещиноватый слой» - hтр. Общая глубина разрушения представляет собой нарушенный слой F. Отношение толщины F нарушенного слоя к высоте рельефного слоя hр является величиной постоянной и не зависит от марки стекла и зернистости абразива. При обработке свободным абразивом толщина нарушенного слоя в четыре раза больше высоты рельефного слоя  (Справочник технолога. - Оптика / М.А. Окатов, Э.А. Антонов, А. Байгожин и др.; под ред. М.А. Окатова. - 2-е изд., перераб. и доп. - СПб: Политехника, 2004. - С. 237).

(Справочник технолога. - Оптика / М.А. Окатов, Э.А. Антонов, А. Байгожин и др.; под ред. М.А. Окатова. - 2-е изд., перераб. и доп. - СПб: Политехника, 2004. - С. 237).

Описание изготовления входного окна в соответствии с настоящим изобретением.

1. Способ изготовления входного окна 1 для электронно-оптических преобразователей, включающий шлифовку торцов 7 и 9 заготовки абразивом с размером зерна от 23 до 64 мкм при скорости вращения инструмента от 10 до 300 об/мин и температуре обработки 18 - 27°С; полировку внешнего торца 9 заготовки суспензией оксида церия с водой в соотношении порошка и воды 1:3 - 5, размером зерен 0,5 - 62мкм, рН суспензии в пределах 5,8 - 8,5, скорость вращения инструмента 700 - 1500 об/мин, температура обработки 18 - 27°С; полировку внутреннего торца 7 заготовки производят огневой полировкой для чего шлифованную заготовку предварительно нагревают до температуры трансформации стекла, а затем поверхность внутреннего торца 7 заготовки оплавляют быстрым нагревом газовой горелкой или электрическим нагревателем выше температуры Литтлтона так, чтобы произошло оплавление поверхности внутреннего торца 7 и сохранение плоскостности его поверхности, до получения шероховатости поверхности внутреннего торца Ra ≤ 0,02; после чего заготовку отжигают для снятия термических напряжений.

2. Способ изготовления входного окна для электронно-оптических преобразователей, включающий шлифовку рабочих торцов 7 и 9 заготовки абразивом с размером зерна 23-64 мкм при скорости вращения инструмента 10-300 об/мин и температуре обработки 18-27°С; внутренний торец 7 заготовки дополнительно шлифуют абразивом с размером зерна 5-23 мкм; полировку внешнего торца 9 заготовки суспензией оксида церия с водой в соотношении порошка и воды 1:3-5, размером зерен 0,5-62 мкм, рН суспензии в пределах 5,8-8,5, скорость вращения инструмента 700-1500 об/мин, температура обработки 18-27°С; полировку внутреннего торца 7 заготовки производят огневой полировкой для чего шлифованную заготовку предварительно нагревают до температуры трансформации стекла, а затем поверхность внутреннего торца 7 заготовки оплавляют быстрым нагревом газовой горелкой или электрическим нагревателем выше температуры Литтлтона так, чтобы произошло оплавление поверхности внутреннего торца 7 и сохранение плоскостности его поверхности, до получения шероховатости поверхности внутреннего торца Ra ≤ 0,02; после чего заготовку отжигают для снятия термических напряжений.

Также, как и в прототипе, удаление технологического припуска с торцов 7 и 9 заготовки входного окна 1 производится шлифовкой абразивом с размером зерна 23-64 мкм при скорости вращения инструмента 10-300 об/мин, температура обработки составляет 18-27°С.

Также, как и в прототипе, далее проводится полировка внешнего торца 9 суспензией оксида церия с водой в соотношении порошка и воды 1:3-5, размером зерен 0,5-5 мкм, рН суспензии в пределах 5,8-8,5, скорость вращения инструмента 700-1500 об/мин, температура обработки 18-27°С.

Далее проводится огневая полировка внутреннего торца 7 заготовки входного окна 1, для чего заготовку предварительно нагревают до температуры трансформации стекла, а затем поверхность внутреннего торца 7 оплавляется быстрым нагревом газовой горелкой или электрическим нагревателем, выше температуры Литтлтона до получения шероховатости поверхности внутреннего торца Ra ≤ 0,02.

Нагрев заготовки выше температуры Литтлтона необходим для уменьшения вязкости стекла и возможности проведения огневой полировки поверхности.

Предварительный нагрев заготовки необходим для исключения разрушения в результате теплового удара во время огневой полировки. Оптимальной температурой предварительного нагрева является температура трансформации, при которой вязкость стекла составляет 1012,3 Па с.

Время и скорость нагрева газовой горелкой подбирается экспериментально, исходя из сорта стекла, размеров заготовки, вида газовой горелки, её мощности и настроек. Например, для заготовки из стекла С57, у которой внутренний торец 7 имеет диаметр 25 мм, предварительно нагретой до 550°С, время оплавления пропан-кислородной горелкой мощностью 5 кВт составляет 1-3 мин.

Время и скорость нагрева электрическим нагревателем подбирается экспериментально исходя из сорта стекла, размеров заготовки, мощности нагревателя. Например, для заготовки из стекла С57, у которой внутренний торец имеет диаметр 25 мм, предварительно нагретой до 550°С, время оплавления электрическим нагревателем, выполненным в виде спирали из нихромовой проволоки диаметром 0,5 мм и нагретой до температуры 900°С, составляет 3-4 мин.

Основным критерием быстрого нагрева поверхности внутреннего торца 7 является оплавление поверхности внутреннего торца 7 и сохранение плоскостности его поверхности.

После огневой полировки, входное окно 1 отжигают для снятия термических напряжений.

Для уменьшения времени огневой полировки после первой шлифовки, проводят дополнительную шлифовку внутреннего торца 7 заготовки абразивом размером с зерна 5-23 мкм. Основная задача данной дополнительной обработки заключается в уменьшении исходного рельефа поверхности перед огневой полировкой.

Пример реализации способа.

Для заготовки из стекла С57 с внутренним торцом 7 диаметром 25 мм шлифовку торцов 7 и 9 проводят абразивом М28 со средним размером зерна 24мкм при скорости вращения инструмента 80 об/мин и температуре 22°С ± 4°С. Полировку внешнего торца 9 заготовки проводят суспензией оксида церия с водой в соотношении порошка и воды 1:3. Размер зерен оксида церия 1-4 мкм, pH суспензии 6-7. Обработку проводят при температуре (22 ± 3)°С при скорости вращения инструмента 1200 об/мин. Полировку внутреннего торца 7 заготовки производят огневой полировкой, для чего шлифованную заготовку предварительно нагревают до температуры 550°С со скоростью не более 10°С/мин, а затем оплавляют поверхность внутреннего торца 7 пропан-кислородной горелкой мощностью 5 кВт в течении 1-3 минут. В случае использования электрического нагревателя, выполненного в виде спирали из нихромовой проволоки диаметром 0,5 мм и нагретой до температуры 900°С, время обработки составляет 3-4 минуты, после чего заготовку отжигают для снятия термических напряжений.

При этом указанные значения скорости нагрева могут различаться для разных сортов стекол.

Таким образом достигается заявленный технический результат, а именно устранение трещиноватого слоя с сопутствующими ему загрязнениями на поверхности внутреннего торца 7 входного окна 1 и, как следствие, повышение чувствительности фотокатода 2 и повышение срока службы ЭОП.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления входного окна для электронно-оптических преобразователей | 2024 |

|

RU2838229C1 |

| ЭЛЕКТРОННО-ОПТИЧЕСКИЙ ВИЗУАЛИЗАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2558387C1 |

| Оптический элемент и способ его изготовления | 2016 |

|

RU2637362C1 |

| Способ изготовления основы информационного диска | 1988 |

|

SU1656590A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЦИНТИЛЛЯЦИОННЫХ ДЕТЕКТОРОВ НА ОСНОВЕ МОНОКРИСТАЛЛОВ ПАРАТЕРФЕНИЛА | 1990 |

|

SU1715068A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОГО УЗЛА ДЛЯ ФОТОЭЛЕКТРОННОГО ПРИБОРА | 2020 |

|

RU2734075C1 |

| ПОВТОРНОЕ ИСПОЛЬЗОВАНИЕ КРУПНОРАЗМЕРНОЙ ПОДЛОЖКИ ФОТОШАБЛОНА | 2007 |

|

RU2458378C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ВОЛОКОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2023690C1 |

| РЕНТГЕНОВСКИЙ ВИЗУАЛИЗАТОР | 2016 |

|

RU2660947C2 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

Изобретение относится к области создания вакуумных фотоэлектронных приборов, а именно к способу изготовления входного окна для электронно-оптических преобразователей. Техническим результатом является устранение трещиноватого слоя с сопутствующими ему загрязнениями на поверхности внутреннего торца входного окна и, как следствие, повышение чувствительности фотокатода и повышение срока службы ЭОП. Технический результат достигается тем, что в способе осуществляют шлифовку торцов заготовки абразивом с размером зерна 23-64 мкм при скорости вращения инструмента 10-300 об/мин и температуре обработки 18-27 °С, полировку внешнего торца суспензией оксида церия с водой в соотношении порошка и воды 1:3-5, размером зерен 0,5-62 мкм, рН суспензии в пределах 5,8-8,5, обеспечивают скорость вращения инструмента 700-1500 об/мин и температуру обработки 18-27 °С, а полировку внутреннего торца производят огневой полировкой. Для этого заготовку предварительно нагревают до температуры трансформации стекла, после чего поверхность внутреннего торца оплавляется быстрым нагревом выше температуры Литтлтона так, чтобы произошло оплавление поверхности внутреннего торца и сохранение плоскостности его поверхности, до получения шероховатости поверхности внутреннего торца Ra ≤ 0,02, далее заготовку отжигают для снятия термических напряжений. Далее проводят дополнительную шлифовку внутреннего торца заготовки абразивом размером с зерна от 5 до 23 мкм. 1 з.п. ф-лы, 3 ил.

1. Способ изготовления входного окна для электронно-оптических преобразователей, включающий шлифовку торцов заготовки абразивом с размером зерна 23–64 мкм при скорости вращения инструмента 10–300 об/мин и температуре обработки 18–27 °С, полировку внешнего торца заготовки суспензией оксида церия с водой в соотношении порошка и воды 1:3–5, размером зерен 0,5–62 мкм, рН суспензии в пределах 5,8–8,5, скорость вращения инструмента 700–1500 об/мин, температура обработки 18–27 °С, отличающийся тем, что полировку внутреннего торца заготовки производят огневой полировкой, для чего шлифованную заготовку предварительно нагревают до температуры трансформации стекла, а затем поверхность внутреннего торца оплавляют нагревом выше температуры Литтлтона, так чтобы произошло оплавление поверхности внутреннего торца и сохранение плоскостности его поверхности, до получения шероховатости поверхности внутреннего торца Ra ≤ 0,02, после чего заготовку отжигают для снятия термических напряжений.

2. Способ изготовления по п. 1, отличающийся тем, что после первой шлифовки внутренний торец заготовки дополнительно шлифуют абразивом с размером зерна 5–23 мкм.

| CN 105710740 B, 24.04.2018 | |||

| М | |||

| А | |||

| Окатов и др | |||

| Справочник технолога | |||

| - Оптика, 2-е изд., перераб | |||

| и доп | |||

| - СПб: Политехника, 2004 | |||

| US 4961025 A1, 02.10.1990 | |||

| УСТРОЙСТВО ДЛЯ ВАКУУМНОГО ОХЛАЖДЕНИЯ МОЛОКА НА ЖИВОТНОВОДЧЕСКИХ ФЕРМАХ | 1999 |

|

RU2165691C2 |

| Способ гипсования | 1944 |

|

SU137633A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВХОДНОГО ОКНА | 1983 |

|

SU1192553A1 |

| ВХОДНОЕ ОКНО ДЛЯ ВАКУУМНЫХ ФОТОЭЛЕКТРОННЫХ ПРИБОРОВ ПРОКСИМИТИ ТИПА | 2013 |

|

RU2543530C1 |

| Сверхвысоковакуумное термостойкое смотровое окно | 2020 |

|

RU2742506C1 |

| Сверхвысоковакуумное термостойкое смотровое окно | 2020 |

|

RU2742506C1 |

| ВХОДНОЕ ОКНО ДВУХСИГНАЛЬНОГО ВИДИКОНА | 1987 |

|

RU1545833C |

Авторы

Даты

2025-05-28—Публикация

2024-10-29—Подача