Изобретение относится к спектрометрии и регистрации различных видов ядерного излучения и может быть использовано для изготовления сцинтилляционных детекторов на основе органических микрокристаллов.

Известен способ изготовления сцинтилляционных детекторов, включающий механическую обработку (распиловку монокристаллической були на цилиндрические заготовки, шлифовку торцовой поверхности активного элемента сцинтиллятора со стороны выходного окна суспензией абразивного порошка М 14-М10 в водно-мыльной эмульсии, полировку суспензией абразивного порошка М 5-М 3 в той же жидкости, изотермический отжиг сцинтилляторов при 60-80оС в течение 3-5 ч и упаковку в герметический корпус (оптическое сочленение сцинтиллятора с выходным окном детектора, формирование светоотражающей оболочки, герметизацию входного окна. Недостатком этого способа является то, что он не обеспечивает высоких сцинтилляционных характеристик детектора и их устойчивости при воздействии механических и климатических нагрузок из-за полировального состава, содержащего частицы абразива, которые могут оставаться на полировальной поверхности и вести как сильно поглощающие вещества, снижая их сцинтилляционные характеристики. Кроме того, механическая полировка поверхности кристаллов паратерфенила приводит к созданию в приповерхностном слое упругих напряжений. Релаксация последних (вследствие малой энергии кристаллической решетки) сопровождается уже при комнатной температуре генераций вторичных дефектов - дислокаций, микротрещин (и образованием поликристаллического слоя). Изотермический отжиг в известном способе не позволяет полностью устранить все дефекты структуры кристаллов. Кроме того, на отполированном торце сцинтиллятора быстро образуется слой загрязнений, например, адсорбированных газов, который образует слабую зону, имеющую недостаточную прозрачность и обуславливающую низкую прочность оптического сочленения сцинтиллятора с выходным окном детектора. В результате при воздействии повышенных механических и климатических нагрузок происходит полное или частичное отделение сцинтиллятора от выходного окна, приводящее к ухудшению сцинтилляционных характеристик детекторов.

Цель изобретения - улучшение сцинтилляционных характеристик детектора и повышение их устойчивости к воздействию повышенных механических и климатических нагрузок.

Указанная цель достигается тем, что в способе изготовления сцинтилляционных детекторов на основе монокристаллов паратерфенила, включающем шлифовку торцовой поверхности сцинтиллятора со стороны выходного окна, ее полировку, предварительный изотермический отжиг с последующей упаковкой в герметический корпус, согласно изобретению, полировку поверхности производят олигоорганогидридсилоксаном, а изотермический отжиг проводят при 100-120оС в течение 2-2,5 ч с нанесением на отполированный торец сцинтиллятора слоем высокомолекулярного полиорганосилоксанового каучука с молекулярной массой (6-9) ˙105, который удаляют непосредственно перед установкой сцинтиллятора в корпус. Проведение отжига сцинтиллятора с предварительно нанесенным слоем каучука позволяет улучшить сцинтилляционные характеристики детекторов и повысить их устойчивость за счет того, что слой каучука выступает в качестве поверхностно-активного вещества по отношению к паратерфенилу, поэтому происходит снятие внутренних упругих напряжений при комнатной температуре. При изотермическом отжиге при наличии слоя каучука резко облегчается поверхностная диффузия основного материала решетки. В результате происходит рекристаллизация поликристаллического нарушенного слоя и восстановление его до монокристаллического, обладающего высоким структурным совершенством, хорошей оптической прозрачностью и стабильного во времени. Кроме того, удаление слоя каучука механическим способом непосредственно перед упаковкой в корпусе позволяет повысить устойчивость характеристик детектора за счет более полного устранения дефектов нарушенного слоя и адсорбированных газов, образующих на полированной поверхности слабую пограничную зону, обуславливающую низкую прочность оптического сочленения сцинтиллятора с выходным окном детектора.

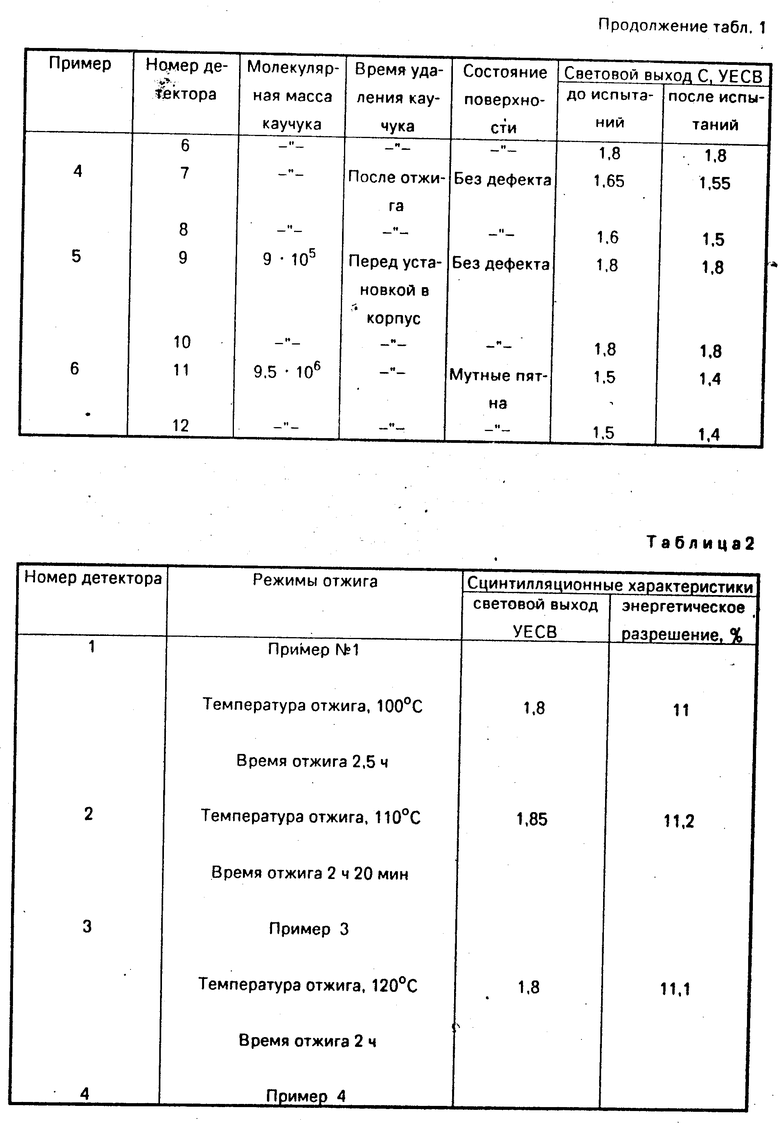

В табл. 1 приведены сцинтилляционные параметры детекторов на основе монокристаллов паратерфенила, размерами 40 х 16 мм, полировку торцовых поверхностей которых проводили и использованием гидрофобизирующей по жидкости 136-41, а изотермический отжиг осуществляется при 116оС в течение 2, 4 ч с нанесенным слоем высокомолекулярного каучука с различной молекулярной массой, который удаляется у части детекторов сразу после отжига, а у части - непосредственно перед упаковкой сцинтиллятора в корпус. Уменьшение молекулярной массы каучука менее 6 ˙105 приводит к увеличению адгезии каучука к поверхности сцинтиллятора и затруднению его удаления после отжига перед упаковкой. Увеличение молекулярной массы каучука более 9˙ 105 приводит к усложнению формирования пленки каучука на поверхности без достижения положительного эффекта. Температурный интервал отжига 100-120оС выбран с учетом того, что при температурах ниже 100оС скорость поверхностной диффузии и степень рекристаллизации нарушенного слоя недостаточны для удаления дефектов структуры. Повышение температуры более 120оС может привести к ухудшению сцинтилляционных характеристик детектора из-за сублимации монокристалла паратерфенила.

Время отжига 2-2,5 выбрано, исходя из того, что уменьшение количества дефектов при температуре отжига и степень восстановления поверхности до монокристаллической пропорциональна времени пребывания кристалла при этой температуре и количестве дефектов в исходном состоянии после полировки. Отжиг менее 2 ч не обеспечивает получения полного эффекта, а увеличение времени более 2,5 ч не приводит к улучшению сцинтилляционных характеристик вследствие монокристалличности, образовавшейся поверхности. Предлагаемый способ включает следующие операции: шлифовку торцевой поверхности; полировку торцевой поверхности; изотермический отжиг при 100-120оС в течение 2-2,5 ч с нанесенным на отполированный торец слоем высокомолекулярного полиорганосилоксанового каучука с молекулярной массой (6-9)˙ 105, удаление слоя каучука с поверхности сцинтиллятора; упаковка сцинтиллятора в корпус.

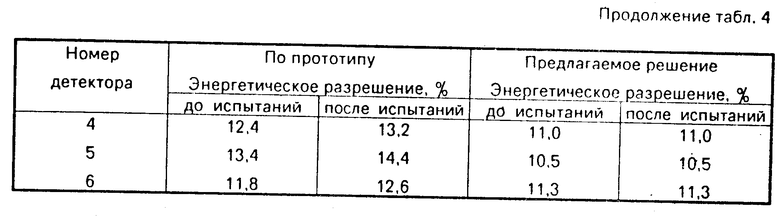

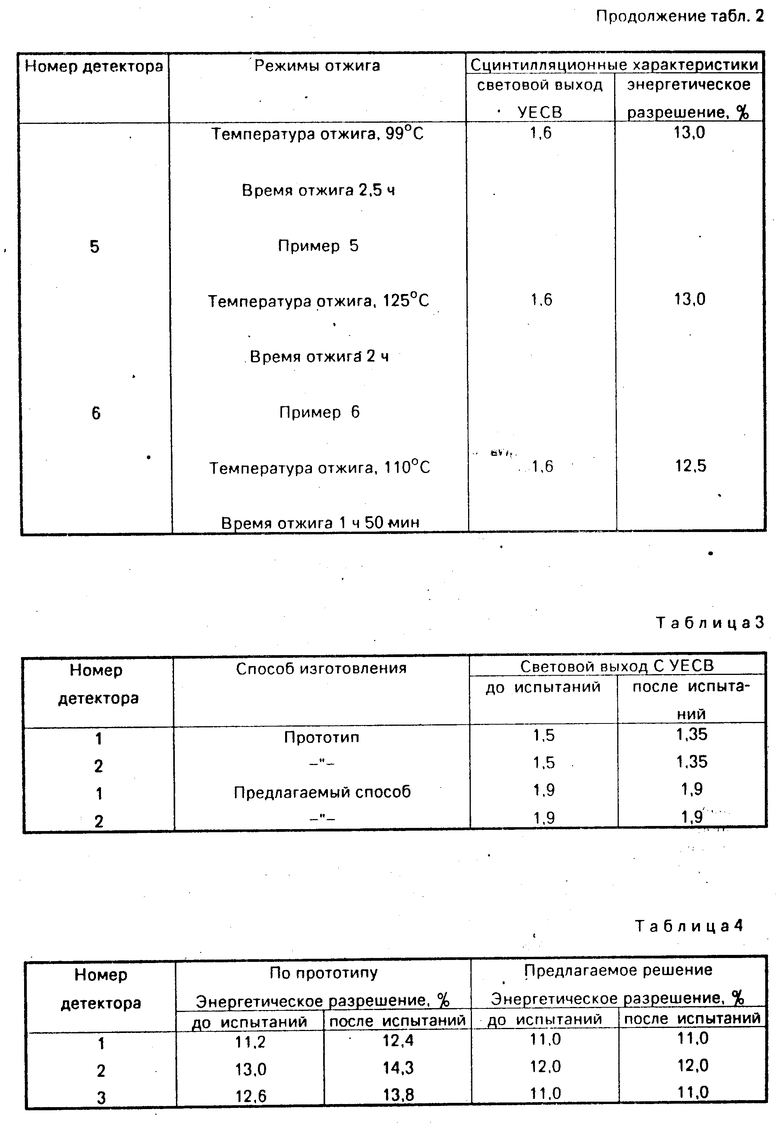

В табл. 2 представлены сцинтилляторные характеристики детекторов на основе монокристаллов паратерфенила, у которых отжиг монокристаллических заготовок проводят при различных режимах. В табл. 3 и 4 представлены сцинтилляционные характеристики детекторов на основе монокристаллов паратерфенила изготовленных в соответствие с предлагаемым способом и прототипом.

П р и м е р 1. Монокристалическую булю паратерфенила обрабатывают на токарном станке до диаметра 25 мм, распиливают на нитяной пиле на заготовки высотой 16 мм. Торцовые поверхности заготовок шлифуют на стеклянном диске суспензией из шлифпорошка электрокорунда М-12 в водномыльной эмульсии до получения однородной матовой поверхности. Полировку проводят с использованием в качестве полировальной жидкости гидрофобизирующую жидкость 136-41 (ГОСТ 10834-76) O-

O- где n - 9-14.

где n - 9-14.

Таким образом, было изготовлено двенадцать сцинтилляторов. На отполированные торцы сцинтиллятора наносится полиорганосилоксановый каучук СКТВ-МЕД с молекулярной массой 750000. Эти кристаллы подвергаются изотермическому отжигу при режимах, указанных в табл. 1. После отжига с поверхностей сцинтиллятора удаляют слой каучука СКТВ-МЕД, а кристаллы упаковываются. Результаты изменений сцинтилляционных характеристик детекторов приведены в табл. 2.

Как видно из табл. 2, только при режимах, соответствующих заявляемым, обеспечивается достижение поставленной цели (примеры 1-3), выход за граничные пределы (примеры 4-6) приводит к ухудшению сцинтилляционных характеристик.

П р и м е р 2. Монокристаллическую булю паратерфенила обрабатывают на токарном станке до диаметра 40 мм, распиливают на питяной пиле на заготовки высотой 40 мм. Два сцинтилляционных детектора изготавливают в соответствие с предлагаемым техническим решением. Торцовые поверхности заготовок шлифуют на стеклянном диске суспензией из шлифовального порошка электрокорунда М-10 в водно-мыльной эмульсии до получения однородной матовой поверхности. На отполированные торцы сцинтилляторов наносят слой каучука СКТ с молекулярной массой 750000. Заготовки затем подвергаются изотермическому отжигу при 120оС в течение 2 ч. После отжига удаляют слой каучука и сцинтилляторы упаковывают в герметичные корпуса. Измеряют сцинтилляционные характеристики. Результаты измерений светового выхода детекторов представлены в табл. 3. Два остальных детектора изготавливаются в соответствие с прототипом. Торцевые поверхности монокристаллических заготовок шлифуют на стеклянном диске суспензией из шлифовального порошка электрокорунда М-10 в водно-мыльной эмульсии до получения однородной матовой поверхности. Полировку торцов сцинтилляторов со стороны выходного окна осуществляют шлифовальным порошком электрокорунда М-3 в водно-мыльной эмульсии. Затем подвергают изотермическому отжигу при 80оС в течение 3,5 ч. После отжига сцинтилляторы упаковывают в герметичный корпус. Измеряют сцинтилляционные характеристики детекторов. Результаты измерений светового выхода детекторов представлены в табл. 2. Как видно из табл. 2 световой выход детекторов, изготовленных в соответствии с предлагаемым изобретением, на 20% выше, чем у детекторов, изготовленных в соответствие с прототипом. Все изготовленные детекторы подвергаются испытаниям. Климатическое испытание продолжается при воздействии температуры +60оС в течение 3 ч, воздействие -60оС продолжается в течение 3 ч. Механическое (воздействие вибрации с ускорением 5 В) продолжается в течение 4 ч. Результаты испытаний представлены в табл. 3. Как видно из табл. 3, у детекторов, изготовленных в соответствие с предлагаемым изобретением световой выход после испытаний практически не изменяется. У детекторов, изготовленных в соответствие с прототипом, ухудшается световой выход в среднем на ≈10% .

П р и м е р 3. Монокристаллическую булю паратерфенила обрабатывают на токарном станке до диаметра 40 мм, распиливают на нитяной плите на заготовки 16 мм. Шесть детекторов изготавливают в соответствие с предлагаемым способом. Торцовые поверхности заготовок, подлежащих оптическому сочленению, полируют гидросилоксановым олигомером гидрофобизирующей жидкостью 136-41. На отполированные поверхности наносят слой каучука СКТВ-МЕД с молекулярной массой 700000, изотермический отжиг проводят при 110оС (в течение 2 ч 20 мин). После отжига слой каучука удаляют, а сцинтилляторы упаковывают в корпус. Шесть детекторов изготавливают в соответствие с пpототипом. Полировку сцинтилляторов проводят суспензией на шлифпорошка электрокорунда М-3 в водно-мыльной эмульсии. Затем подвергают изотермическому отжигу при 70оС в течение 4,0 ч. После чего сцинтилляторы упаковывают в герметичный корпус. Все изготовленные детекторы подвергаются испытаниям: воздействию температуры +60оС в течение 3 ч; воздействию -60оС в течение 3 ч, воздействию вибрации с ускорением g в течение 4 ч. Результаты испытаний представлены в табл. 4. Как видно из табл. 4 энергетическое разрешение детекторов, изготовленных в соответствие с предложенным техническим решением, в среднем на 10% лучше. После испытаний параметры остаются практически без изменения. У детекторов, изготовленных в соответствие с прототипом, происходит ухудшение энергетического разрешения в среднем на 10% . (56) Авторское свидетельство СССР N 1037773, кл. G 01 T 1/203, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИРОВАЛЬНЫЙ СОСТАВ | 1990 |

|

SU1746698A1 |

| Элемент оптической связи сцинтилляционного детектора | 1989 |

|

SU1685171A1 |

| Элемент оптической связи сцинтилляционного детектора | 1988 |

|

SU1614676A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЦИНТИЛЛЯЦИОННЫХ ДЕТЕКТОРОВ НА ОСНОВЕ МОНОКРИСТАЛЛОВ N-ТЕРФЕНИЛА И СТИЛЬБЕНА | 1981 |

|

SU1037773A1 |

| Сцинтилляционный детектор | 1987 |

|

SU1477106A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕЛОЧНОГАЛОИДНЫХ СЦИНТИЛЛЯТОРОВ | 1991 |

|

RU2017170C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЦИНТИЛЛЯЦИОННОГО КРИСТАЛЛА И ИЗДЕЛИЙ ИЗ НЕГО | 2022 |

|

RU2783941C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЮВЕЛИРНОЙ ВСТАВКИ ИЗ МОНОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 1992 |

|

RU2060709C1 |

| Способ сборки сцинтилляционного детектора | 1991 |

|

SU1783458A1 |

| СЦИНТИЛЛЯЦИОННОЕ ВЕЩЕСТВО (ВАРИАНТЫ) И СЦИНТИЛЛЯЦИОННЫЙ ВОЛНОВОДНЫЙ ЭЛЕМЕНТ | 1998 |

|

RU2157552C2 |

Изобретение относится к спектрометрии и регистрации ионизирующего излучения и может быть использовано для изготовления сцинтилляционных детекторов на основе органических монокристаллов. Цель изобретения - улучшение сцинтилляционных характеристик детекторов и повышение их устойчивости к воздействию механических и климатических нагрузок. Это достигается применением в качестве полировальной жидкости олигооргано-гидридсилоксана, а изотермический отжиг проводят при 100 - 120С в течение 2 - 2,5 ч с нанесением на отполированный торец сцинтиллятора слоя высокомолекулярного полиоргано-силоксанового каучука с молекулярной массой (6-9)·105, который удаляют непосредственно перед упаковкой сцинтиллятора в корпус. Способ позволяет получить детекторы с энергетическим разрешением на 10% лучше по сравнению с известным решением. 4 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ СЦИНТИЛЛЯЦИОННЫХ ДЕТЕКТОРОВ НА ОСНОВЕ МОНОКРИСТАЛЛОВ ПАРАТЕРФЕНИЛА, включающий шлифовку и полировку торцовой поверхности сцинтиллятора со стороны выходного окна, предварительный изотермический отжиг с последующей упаковкой сцинтиллятора в герметичный корпус, отличающийся тем, что, с целью улучшения сцинтилляционных характеристик детекторов и повышения их устойчивости к воздействию механических и климатических нагрузок, полировку поверхности производят олигоорганогидридсилоксаном, а изотермический отжиг сцинтилляторов проводят при 100 - 120oС в течение 2 - 2,5 ч с нанесенным на отполированный торец слоем высокомолекулярного полиорганосилоксанового каучука с молекулярной массой (6 - 9) · 105, который удаляют непосредственно перед упаковкой сцинтиллятора в корпус.

Авторы

Даты

1994-02-28—Публикация

1990-03-21—Подача