Изобретение относится к области механизированного изготовления водоустойчивых эмульсионных взрывчатых веществ (ЭВВ).

Известен модуль приготовления раствора газогенерирующей добавки, содержащий смеситель в виде емкости, внутри которой размещена мешалка, выполненная с приводом ее вращения, а внутри или снаружи емкости размещено устройство теплообмена для подогрева или охлаждения среды внутри емкости, при этом емкость выполнена с патрубками сообщения с каналом подачи гранулированного или кристаллического продукта, каналом подачи растворителя и каналом выпуска смеси, устройство теплообмена сообщено с каналом подачи и каналом выпуска теплоносителя или хладагента, а в канале выпуска смеси размещен гидронасос (кн. «Эмульсионные взрывчатые вещества», перевод монографии проф. Ванг Ксюгуанга издания Metallurgical Industry Press, Москва-Красноармейск, 2002 г., рис. 5.2, стр. 172-177). Данное решение принято в качестве прототипа.

Недостаток данного решения заключается в том, что подача компонентов в камеру смешения смесителя производится дозирующими устройствами, которые расположены дистанционного от смесителя и компоненты подаются по трубопроводам. В связи с этим достаточно трудно обеспечить четкую и контролируемую по весу точную подачу компонента в смеситель. Это приводит к тому, что процентное содержание компонентов в готовом продукте можно определить только по анализу готового продукта. Дистанционная подача отмеренной дозы компонента по каналу (трубопроводу) заданной долины не позволяет гарантировать, что отмеренная доза компонента, пройдя по трубопроводу, в отмеренном объеме и весе попадет в смеситель. Это приводит к тому, что в линии по производству смеси сами смеси на выходе могут иметь отличные друг от друга составы по процентному содержанию компонентов.

Данный недостаток частично устранен в RU130992, С06В 21/00, B01F7/16, опубл. 10.08.2013 г. (это решение принято в качестве прототипа), в котором описано устройство для приготовления раствора газогенерирующей добавки, содержащее смеситель в виде емкости, внутри которой размещена мешалка, выполненная с приводом ее вращения, а внутри или снаружи емкости размещен узел теплообмена для подогрева или охлаждения среды внутри емкости, при этом емкость выполнена с патрубками сообщения с каналом подачи гранулированного или кристаллического твердого компонента, каналом подачи растворителя (жидкостного компонента) и каналом выпуска смеси, узел теплообмена сообщен с каналом подачи и каналом выпуска теплоносителя или хладагента, а в канале выпуска смеси размещен гидронасос, имеется так же весоизмерительный механизм, выполненный с функцией установки весового показателя подаваемого в емкость компонента, с функцией взвешивания емкости смесителя при подаче в нее компонента, и с блоком управления, выполненным с функцией подачи управляющего сигнада на исполнительный механизм запорного узла для его запирания при увеличении веса емкости на величину, соответствующую весу подаваемого компонента, величина которого соответствует выставленному весовому показателю, при этом выход гидронасоса сообщен через фильтр и другой запорный узел с емкостью смесителя для возврата в емкость в режиме циркуляции через фильтр смеси, поступающей из канала выпуска смеси, и через третий запорный узел сообщен с магистралью выпуска готовой смеси.

Приведение в соответствие весовых и процентных показателей двух- иди трехкомпонентных смешанных составов представляет собой серьезную задачу. В известном решении подача твердого компонента осуществляется в наклонном направлении вверх с засыпкой порций компонента через верх емкости. А весоизмерительный механизм регистрирует повышение веса засыпаемого компонента в емкости. При достижении заданного значения по весу управляющим сигналом от весоизмерительного механизма инициируется остановка конвейера. Оставшийся на ленте или шнеке конвейера диспергированный компонент по наклонной сваливается вниз и не попадает в емкость. При таком исполнении можно говорить, что имеет место довольно высокая точность отвеса твердого компонента. Но дело меняется, если при достижении заданного веса при подаче жидкостного компонента управляющий сигнал от весоизмерительного механизма перекрывает эту подачу (управление на исполнительный механизм запорного узла). В каналах подачи жидкостного компонента отсутствует принудительное перемещение компонента от давления гидронасоса, то есть жидкостной компонент самотеком перетекает в емкость. После перекрытия канала остатки этого компонента, находящиеся на участке от емкости до запорного узла, сливаются в емкость, изменяя весовое и процентное соотношение жидкостного компонента по отношению к твердому компоненту. А если согласно рецептуры применяется третий жидкостной компонент (дополнительный), то это приводит к серьезному изменению процентного соотношения компонентов в реальной смеси по отношению к рецептуре.

Для примера можно рассмотреть рецептуру газогенерирующего состава из WO N 92/23800, который содержит нитрат калия, в качестве связующего - новолачную фенолформальдегидную смолу, основной карбонат магния и дополнительный элемент при следующем соотношении компонентов, вес.%: нитрат калия - 56,0-63,0, новолачная фенолформальдегидная смола - 12,5-15,0, основной карбонат магния -23,0-29,0, дополнительный элемент - 0,5-1,5.

Увеличение содержания нитрата калия выше 60% за счет аммония щавелевокислого одноводного ведет к повышению температуры образующихся газов, а уменьшение его количества ниже 54% приводит к снижению удельной газопроизводительности и ухудшению стабильности газификации. Снижение содержания фенолформальдегидной смолы ниже 15% повышает температуру газификации и ухудшает механические свойства состава (снижается прочность на сжатие), а увеличение содержания связующего выше 24% снижает газопроизводительность и газопроницаемость заряда. Изменение процентного содержания аммония щавелевокислого одноводного влияет на температуру химического превращения, удельную газопроизводительность: увеличение его содержания выше 20% за счет нитрата калия может привести к снижению скорости газификации состава вплоть до ее прекращения, а уменьшение его количества ниже 5% - к повышению температуры продуктов разложения. Увеличение содержания основного карбоната магния выше 17% приводит к повышению температуры образующихся газов и к ухудшению технологических характеристик массы (увеличивается ее вязкость). Уменьшение его ниже 5% ухудшает структуру заряда и приводит к снижению газопроницаемости в процессе термообработки.

На основании данного примера становится ясной важность точного отвеса компонентов газогенерирующей добавки.

Ко всему прочему, жидкость, падающая с некоторой высоты, обладает кинетической энергией, которая при попадании жидкости в емкость, создает эффект перегруза за счет инерционной составляющей. Это приводит к тому, что тензовесы, зарегистрировав повышение веса в емкости от внедрения в нее жидкости, выдадут управляющий сигнал на перекрытие канала. А в реальности, имеет место имитация весовой составляющей жидкости при том, что в реальности в емкость поступила жидкость см меньшим весом.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении эксплуатационной эффективности за счет обеспечения гарантированно точного отвеса жидкостного компонента для обеспечения состава смеси по весовому и процентному содержанию компоцентов рецептуре.

Указанный технический результат достигается тем, что в устройстве приготовления раствора газогенерирующей добавки, содержащем смеситель в виде емкости, внутри которой размещена мешалка с приводом ее вращения, узел теплообмена для поддержания заданной температуры перемешиваемой смеси внутри емкости, емкость выполнена с патрубками сообщения с каналом подачи твердого диспергированного компонента, каналом подачи растворителя и каналом выпуска перемешанной смеси, в канале выпуска смеси размещен гидронасос, при этом емкость размещена на платформе весоизмерительного механизма, выполненного с блоком управления, реализующим функцию подачи управляющего сигнала на исполнительный механизм запорного узла в канале подачи твердого диспергированного компонента для его запирания при увеличении веса емкости на величину, соответствующую весу подаваемого компонента, величина которого соответствует выставленному весовому показателю, выход гидронасоса сообщен через фильтр и запорный узел с емкостью для возврата в нее в режиме циркуляции через фильтр смеси, поступающей из канала выпуска смеси, и через запорный узел сообщен с магистралью выпуска готовой смеси, при чем в канале подачи растворителя установлен запорный узел с исполнительным механизмом, в канале подачи растворителя на участке от установленного в нем запорного узла с исполнительным механизмом до сообщения с емкостью размещен массовый кориолисовый расходомер с блоком управления, связанным с блоком управления весоизмерительного механизма, который выполнен с дополнительной функцией подачи управляющего сигнала на исполнительный механизм запорного узла в канале подачи растворителя для его запирания при увеличении веса емкости на величину, соответствующую весу подаваемого компонента, величина которого соответствует выставленному весовому показателю, а выход гидронасоса сообщен через фильтр и запорный узел с емкостью смесителя для возврата в емкость в режиме циркуляции через фильтр смеси, поступающей из канала выпуска смеси, и через запорный узел сообщен с магистралью выпуска готовой смеси.

В канале выпуска смеси из емкости в сторону гидронасоса установлен трубный тройник для сообщения входа гидронасоса через отдельный запорный узел с каналом подачи дополнительного жидкого компонента, в котором размещен массовый кориолисовый расходомер с блоком управления, связанным с блоком управления весоизмерительного механизма, который выполнен с дополнительной функцией подачи управляющего сигнала на исполнительный механизм этого запорного узла в канале подачи дополнительного жидкого компонента для его запирания при увеличении веса емкости на величину, соответствующую весу подаваемого компонента, величина которого соответствует выставленному весовому показателю,

Устройство снабжено конвейером для подачи в наклонном направлении вверх в емкость смесителя твердого диспергированного компонента из бункера, снабженного ситом для просеивания этого компонента перед подачей в конвейер.

Настоящее изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

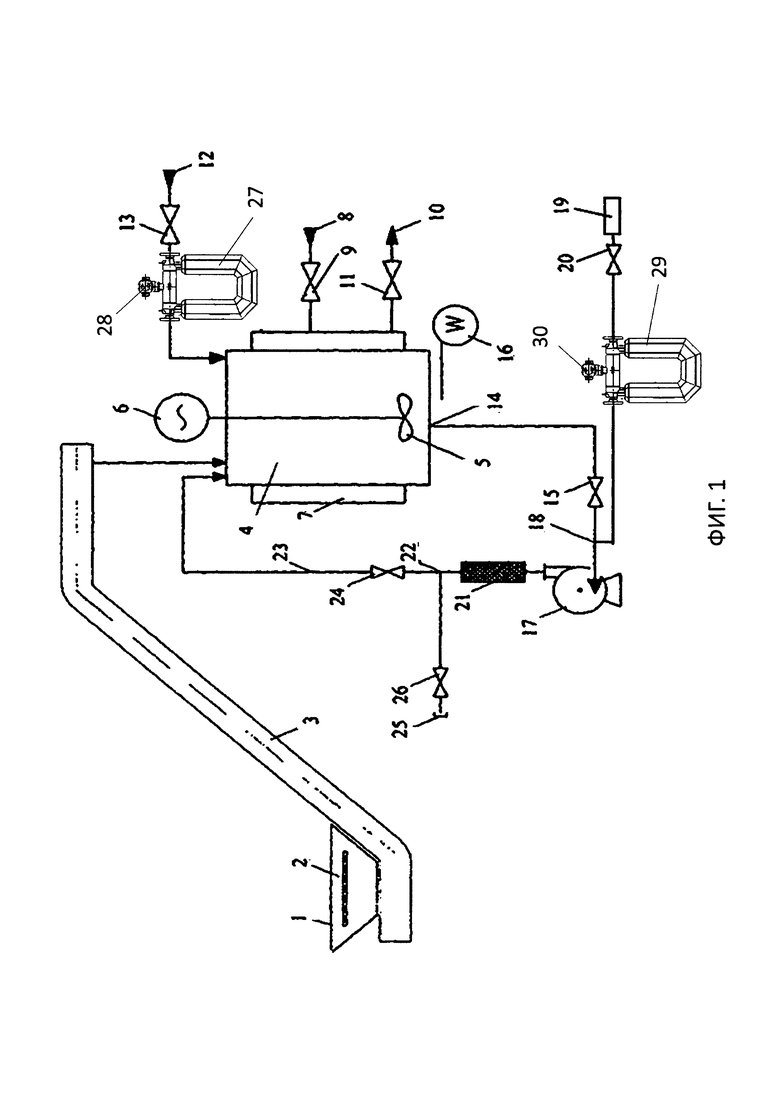

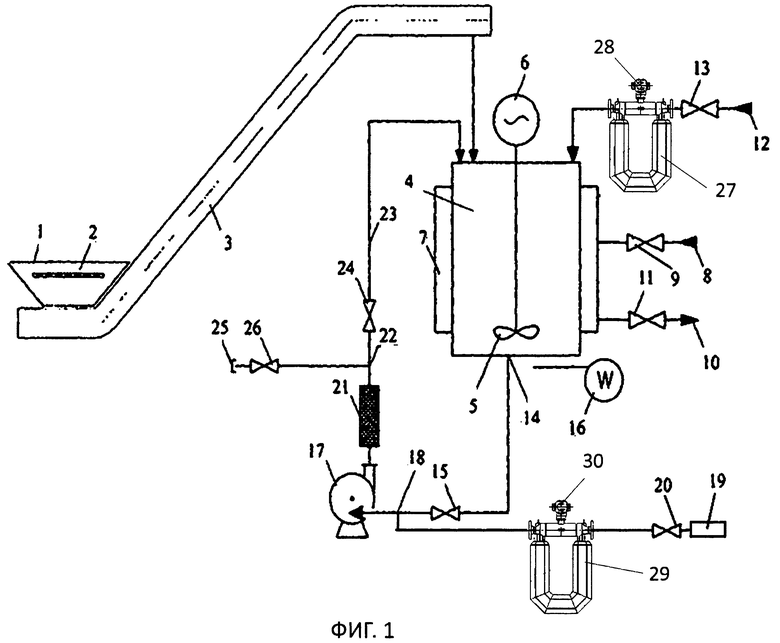

На фиг.1 - блок-схема модуля приготовления раствора газогенерирующей добавки согласно настоящему изобретению.

Согласно настоящему изобретению рассматривается конструкция устройства технологического оборудования, предназначенного для производства водно-солевых растворов с возможностью ввода в них различных жидких добавок, в частности для приготовления раствора газогенерирующей добавки при промышленном изготовлении ЭВВ.

Устройство приготовления раствора газогенерирующей добавки состоит из совокупности последовательно соединенных емкости, транспортера (шнекового питателя) и гидронасоса, а также запорно-предохранительных устройств (шаровых кранов, задвижек) и весоизмерительного механизма (тензовесы).

В общем виде устройство приготовления раствора газогенерирующей добавки (фиг.1) содержит смеситель в виде емкости, внутри которой размещена мешалка, выполненная с приводом ее вращения, а внутри или снаружи емкости размещен узел теплообмена для подогрева или охлаждения среды внутри емкости. Емкость выполнена с патрубками сообщения с каналом подачи твердого диспергированного компонента (гранулированного или кристаллического продукта), каналом подачи растворителя и каналом выпуска смеси.

Узел теплообмена сообщен с каналом подачи и каналом выпуска теплоносителя или хладагента.

В канале выпуска смеси размещен гидронасос. Устройство снабжено весоизмерительным механизмом (тензовесами), выполненным с функцией установки весового показателя подаваемого в емкость компонента, с функцией взвешивания емкости смесителя при подаче в нее компонента и с блоком управления, выполненным с функцией подачи управляющего сигнала на исполнительный механизм запорного узла для его запирания при увеличении веса емкости на величину, соответствующую весу подаваемого компонента, величина которого соответствует выставленному весовому показателю. Выход гидронасоса сообщен через фильтр и запорный узел с емкостью смесителя для возврата в емкость в режиме циркуляции через фильтр смеси, поступающей из канала выпуска смеси, и через другой запорный узел сообщен с магистралью выпуска готовой смеси.

Ниже рассматривается один из вариантов исполнения изобретения (фиг.1).

Приемный бункер 1 снабжен ситом 2 для просеивания диспергированного твердого компонента (гранулированного или кристаллического продукта, например; нитрита натрия, тиоцианата натрия, тиомочевины и др.) с целью отделения фракций заданного размера от комков для транспортирования его конвейером 3 (например, шнекового типа) или ленточного типа на растворение в аппарат, являющийся устройством смешивания (смесителем) и выполненный в виде емкости 4. Емкость 4 оборудована мешалкой 5 (турбинного, импеллерного или др. типов) приводимой в действие приводом 6 (электрического, пневматического или гидравлического типа). При этом конвейер перемещает твердый компонент в направлении от бункера под ситом 2 по наклонной вверх. При остановке такого конвейера перемещаемый твердый компонент скатывается вниз по наклонной, что позволяет считать, что отмеренная по весу часть твердого компонента, попавшая в емкость 4, соответствует точной цифре веса этого компонента в емкости. Пересып твердого компонента исключен, так как сила веса продукта, находящегося на конвейере, направлена вниз, что приводит к скатыванию продукта по элементам конвейера в зону бункера под ситом или этот продукт остается на элементах конвейера. Так как падающий в емкость твердый компонент обладает кинетической энергией, то при попадании в емкость имеет место инерционный скачок в сторону перегруза платформы тензовесов. В этот момент конвейер может быть остановлен. Но после этого скачка на тензовесах будет иметь место недовес твердого продукта, что приведет к включению конвейера и досыпки этого компонента.

Емкость 4 оборудована узлом 7 теплообмена («рубашка» или трубчатого типа) для подогрева или охлаждения среды внутри емкости 4. Теплоноситель (или хладогент) подается в узел 7 через штуцер 8 и запорный узел 9 (например, шаровой кран), а отводится через штуцер 10 и запорный узел 11 (например, шаровой кран).

Растворитель (например, вода) подается в емкость 4 по трубопроводу 12 через запорный узел 13 (например, шаровой кран).

В нижней донной зоне емкости 4 имеется сливной штуцер 14, который оснащен запорным узлом 15 (например, шаровой кран).

Емкость 4 установлена на платформе весоизмерительного механизма 16 (например, тензовесы), позволяющим контролировать массу (вес) среды в емкости 4. Весоизмерительный механизм 16 имеет функцию «обнуления», позволяющее отдельно контролировать массу каждого загружаемого в емкость 4 компонента. Весоизмерительный механизм 16 также связан с системой управления работой приводов (не показаны) конвейера 3 и запорного узла 13 (автоматическое отключение привода 3 и закрывание узла 13 при достижении в емкости 4 установленной массы).

Гидронасос 17 осуществляет рециркуляцию среды в емкости 4. Линия всасывания гидронасоса 17 соединена с нижним штуцером 14 емкости 4 через запорный узел 15. Причем, между входом в гидронасос 17 и запорным узлом 15 имеется трубный тройник 18 к которому подсоединен через запорный узел 20 (например, шаровой кран), штуцер 19 с быстроразъемным соединением (например, типа «Е-Clamp») для подачи в емкость дополнительного жидкостного компонента (ДЖК).

На линии нагнетания гидронасоса 17 устанавливается фильтр 21 (например, сетчатый кассетного типа), после которого устанавливается трубный тройник 22, позволяющий направлять потоки либо по трубопроводу 23 на возврат в емкость 4 через запорный узел 24 (например, шаровой кран), либо на выгрузку из системы через штуцер 25 с быстроразъемным соединением (например, типа «Е-Clamp») через запорный узел 26 (например, шаровой кран).

Вместо трубных тройников 18 и 22 могут быть установлены трехходовые краны.

Особенностью выполнения заявленного изобретения является то, что она позволяет с высокой точностью определять вес подаваемого растворителя (жидкостного компонента) в емкость 4. При этом для этого тензовесы не используются. В канале подачи растворителя на участке от установленного в нем запорного узла 13, имеющего исполнительный механизм, до сообщения с емкостью 4 размещен массовый кориолисовый расходомер 27 с блоком управления 28, который связан с блоком управления весоизмерительного механизма. В связи с этим блок управления весоизмерительного механизма выполнен с дополнительной функцией подачи управляющего сигнала на исполнительный механизм запорного узла 13 в канале подачи растворителя для его запирания при увеличении веса емкости 4 на величину, соответствующую весу подаваемого компонента, величина которого соответствует выставленному весовому показателю.

В канале подачи ДЖК так же размещен массовый кориолисовый расходомер 29 с блоком управления 30, который связан с блоком управления весоизмерительного механизма. Этот блок управления весоизмерительного механизма реализует дополнительную функцию подачи управляющего сигнала на исполнительный механизм запорного узла 20 в канале подачи ДЖК для его запирания при увеличении веса емкости на величину, соответствующую весу подаваемого компонента, величина которого соответствует выставленному весовому показателю.

Принцип действия массового кориолисового расходомера основан на изменениях фаз механических колебаний U-образных трубок, по которым движется среда. Сдвиг фаз пропорционален величине массового расхода. Поток с определенной массой, движущийся через входные ветви расходомерных трубок, создает кориолисову силу, которая сопротивляется колебаниям расходомерных трубок. Наглядно это сопротивление чувствуется, когда гибкий шланг извивается под напором прокачиваемой через него воды. Принцип работы массомера основан на базовом физическом явлении появления ускорения при движении среды в вибрирующей трубке. В результате возникают силы, закручивающие трубку, так как во входной половине трубки сила, действующая со стороны среды, препятствует ее смещению, а в выходной способствует. Это приводит к появлению разности фаз колебаний подводящей и отводящей труб сенсора. Данный принцип называется эффектом Кориолиса.

Расходомер состоит из корпуса с фланцами, делителей потока и двух измерительных трубок. На измерительных трубках расположены генераторная катушка возбуждения, создающая колебания и измерительные катушки. Катушки расположены на одной трубке, магниты - на второй. Для обеспечения необходимой точности измерительные трубки подбираются на этапе изготовления парами по массе и собственным частотам колебания.

После прохождения измерительной камеры потоки собираются во втором делителе. Измеряемая среда выходит через второй фланец в трубопровод. При отсутствии расхода на измерительных катушках формируются одинаковые по фазе сигналы. При движении среды по трубкам происходит смещение фаз сигналов от измерительных катушек, вследствие закручивания колеблющихся трубок. При этом разность фаз прямо пропорциональна массовому расходу.

Введение таких расходомеров позволяет на стадии перемещения жидкостного компонента по каналу установить его вес с учетом жидкости, находящейся в канале и не поступившей еще в емкость 4. После закрытия запорных узлов жидкость достекает в емкость 4, но вес этой жидкости уже учтен. Такие массовые кориолисовве расходомеры имеют высокую точность считывания параметров потока: их погрешность составляет от 0,1% для жидкости. Кориолисовые расходомеры стабильны в метрологических характеристиках при содержании газовых включений в жидкости до 3%.

Устройство приготовления раствора газогенерирующей добавки функционирует следующим образом.

На блоке управления весоизмерительного устройства 16 устанавливается задание на дозирование в ем кость 4 компонента - растворителя. Открывается запорный узел 13 и растворитель подается в емкость 4 по трубопроводу 12 через массовый кориолисовый расходомер 27. При перемещении растворителя через расходомер показания по весу жидкости передаются через блок управления 28 этого расходомера блоку управления весоизмерительного механизма. При достижении заданной массы по показаниям этого расходомера блок управления весоизмерительного механизма передает управляющий сигнал исполнительному механизмы запорного узла 13 и последний автоматически закрывается и перекрывает канал подачи.

Открывая запорные узлы 9 и 11, осуществляется подача в узел 7 теплоносителя или хладогента, через штуцеры 8 и 10.

Включают привод 6 мешалки 5, осуществляют перемешивание среды в емкости 4, тем самым интенсифицируя теплообмен.

На блоке управления весоизмерительным устройством 16 устанавливается задание на дозирование в емкость 4 гранулированного или кристаллического продукта. Упаковка с гранулированным или кристаллическим продуктом устанавливается в бункер 1, продукт ссыпается на решетку сига 2, попадает на конвейер 3 и подается в емкость 4.

При достижении заданной массы, привод конвейера 3 автоматически отключается.

Запорные узлы 20 и 26 закрыты. Запорные узлы 15 и 24 открыты. Включают гидронасос 17 и осуществляют рециркуляцию среды в емкости 4, интенсифицируя процесс растворения. Циркулирующая среда, проходя через фильтр 21, очищается от механических нерастворимых примесей.

Если в приготавливаемый раствор необходимо добавить ДЖК, емкость с ДЖК (не показано) с помощью гибкого трубопровода (не показано) соединяют с быстроразъемным соединением штуцера 19, запорный узел 15 закрывают, запорный узел 20 открывают, и гидронасос 17 закачивает в емкость 4 необходимое количество ДЖК, проходящее через массовый кориолисовый расходомер 29, который считывает вес подаваемой жидкости и передает параметры считывания блоку управления весоизмерительного устройства 16. При достижении заданной массы по показаниям этого расходомера блок управления весоизмерительного механизма передает управляющий сигнал исполнительному механизмы запорного узла 20 и последний автоматически закрывается и перекрывает канал подачи.

После закрытия запорного узла 20 открывают запорный узел 15, и среда начинает рециркулировать, обеспечивая равномерное смешение компонентов.

По окончании приготовления раствора, к быстроразъемному соединению 25 присоединяют гибкий трубопровод (не показано). Запорный узел 24 закрывают, запорный узел 26 открывают и при работающем гидронасосе 17 перекачивают среду (приготовленный раствор) из емкости 4 в приемную емкость (не показано).

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для производства обратных водомасляных эмульсий для изготовления взрывчатых веществ | 2024 |

|

RU2837763C1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ | 2007 |

|

RU2354674C1 |

| Линия приготовления гранулита | 2023 |

|

RU2825232C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ И СПОСОБ ПОДАЧИ СЫПУЧИХ КОМПОНЕНТОВ В РЕАКТОР СО ВЗРЫВООПАСНОЙ СРЕДОЙ, НАПРИМЕР, ПРИ ПРОИЗВОДСТВЕ АЛКИДНЫХ ЛАКОВ | 2007 |

|

RU2348667C1 |

| МАШИНА ДЛЯ СОРТИРОВКИ ЯИЦ | 1990 |

|

RU2030149C1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ЭМУЛЬСИИ, ЭМУЛЬСИОННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА И ЗАРЯЖАНИЯ СКВАЖИН ИЗГОТОВЛЕННЫМ ЭМУЛЬСИОННЫМ ВЗРЫВЧАТЫМ ВЕЩЕСТВОМ | 2007 |

|

RU2362116C1 |

| КОМПЛЕКСНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКА САЛЬБУТАМОЛА 2%, РАСФАСОВКИ ЕГО В ПЛАСТМАССОВЫЕ ФЛАКОНЫ И ИХ ЗАКУПОРКИ | 1992 |

|

RU2108946C1 |

| СМЕСИТЕЛЬНО-ЗАРЯДНАЯ СИСТЕМА | 2018 |

|

RU2723791C1 |

| ИНТЕГРИРОВАННАЯ ПОДАЧА В ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ НА БУРОВОЙ ПЛОЩАДКЕ | 2015 |

|

RU2692297C2 |

| Силовая установка машины | 1990 |

|

SU1793087A1 |

Изобретение относится к области механизированного изготовления водоустойчивых эмульсионных взрывчатых веществ. Устройство приготовления раствора газогенерирующей добавки содержит смеситель в виде емкости, внутри которой размещена мешалка с приводом ее вращения, узел теплообмена для поддержания заданной температуры перемешиваемой смеси внутри емкости. Емкость выполнена с патрубками сообщения с каналом подачи твердого диспергированного компонента, каналом подачи растворителя и каналом выпуска перемешанной смеси, в канале выпуска смеси размещен гидронасос. Емкость размещена на платформе весоизмерительного механизма, выполненного с блоком управления, реализующим функцию подачи управляющего сигнала на исполнительный механизм запорного узла в канале подачи твердого диспергированного компонента для его запирания при увеличении веса емкости на величину, соответствующую весу подаваемого компонента, величина которого соответствует выставленному весовому показателю. Выход гидронасоса сообщен через фильтр и запорный узел с емкостью для возврата в нее в режиме циркуляции через фильтр смеси, поступающей из канала выпуска смеси, и через запорный узел сообщен с магистралью выпуска готовой смеси. В канале подачи растворителя на участке от установленного в нем запорного узла с исполнительным механизмом до сообщения с емкостью размещен массовый кориолисовый расходомер с блоком управления, связанным с блоком управления весоизмерительного механизма, который выполнен с дополнительной функцией подачи управляющего сигнала на исполнительный механизм запорного узла в канале подачи растворителя для его запирания при увеличении веса емкости на величину, соответствующую весу подаваемого компонента, величина которого соответствует выставленному весовому показателю. Выход гидронасоса сообщен через фильтр и запорное устройство с емкостью смесителя для возврата в емкость в режиме циркуляции через фильтр смеси, поступающей из канала выпуска смеси, и через запорный узел сообщен с магистралью выпуска готовой смеси. Повышение эксплуатационной эффективности достигается за счет гарантированно точного отвеса жидкостного компонента для обеспечения состава смеси по весовому и процентному содержанию компонентов в рецептуре. 2 з.п. ф-лы, 1 ил.

1. Устройство приготовления раствора газогенерирующей добавки, содержащее смеситель в виде емкости, внутри которой размещена мешалка с приводом ее вращения, узел теплообмена для поддержания заданной температуры перемешиваемой смеси внутри емкости, емкость выполнена с патрубками сообщения с каналом подачи твердого диспергированного компонента, каналом подачи растворителя и каналом выпуска перемешанной смеси, в канале выпуска смеси размещен гидронасос, при этом емкость размещена на платформе весоизмерительного механизма, выполненного с блоком управления, реализующим функцию подачи управляющего сигнала на исполнительный механизм запорного узла в канале подачи твердого диспергированного компонента для его запирания при увеличении веса емкости на величину, соответствующую весу подаваемого компонента, величина которого соответствует выставленному весовому показателю, выход гидронасоса сообщен через фильтр и запорный узел с емкостью для возврата в нее в режиме циркуляции через этот фильтр смеси, поступающей из канала выпуска смеси, и через запорный узел сообщен с магистралью выпуска готовой смеси, причем в канале подачи растворителя установлен запорный узел с исполнительным механизмом, отличающееся тем, что в канале подачи растворителя на участке от установленного в нем запорного узла с исполнительным механизмом до сообщения с емкостью размещен массовый кориолисовый расходомер с блоком управления, связанным с блоком управления весоизмерительного механизма, который выполнен с дополнительной функцией подачи управляющего сигнала на исполнительный механизм запорного узла в канале подачи растворителя для его запирания при увеличении веса емкости на величину, соответствующую весу подаваемого компонента, величина которого соответствует выставленному весовому показателю, а выход гидронасоса сообщен через фильтр и запорное устройство с емкостью смесителя для возврата в емкость в режиме циркуляции через фильтр смеси, поступающей из канала выпуска смеси, и через запорный узел сообщен с магистралью выпуска готовой смеси.

2. Устройство по п. 1, отличающееся тем, что в канале выпуска смеси из емкости в сторону гидронасоса установлен трубный тройник для сообщения входа гидронасоса через отдельный запорный узел с каналом подачи дополнительного жидкого компонента, в котором размещен массовый кориолисовый расходомер с блоком управления, связанным с блоком управления весоизмерительного механизма, который выполнен с дополнительной функцией подачи управляющего сигнала на исполнительный механизм этого запорного узла в канале подачи дополнительного жидкого компонента для его запирания при увеличении веса емкости на величину, соответствующую весу подаваемого компонента, величина которого соответствует выставленному весовому показателю.

3. Устройство по п. 1, отличающееся тем, что оно снабжено конвейером для подачи в наклонном направлении вверх в емкость смесителя твердого диспергированного компонента из бункера, снабженного ситом для просеивания этого компонента перед подачей в конвейер.

| Трехфазный электромагнит переменного тока | 1959 |

|

SU130992A1 |

| RU 94042225 A1, 27.07.1996 | |||

| СПОСОБ ПРОИЗВОДСТВА СУХОГО КОНЦЕНТРАТА ЧАЯ | 0 |

|

SU166228A1 |

| US 9879965 B2, 30.01.2018 | |||

| US 11806682 B2, 07.11.2023. | |||

Авторы

Даты

2025-05-29—Публикация

2024-09-19—Подача