Изобретение относится к области электронной техники и может быть использовано в производстве толстопленочных и тонкоплёночных резисторов, в частности для технологического процесса защиты резистивного элемента (далее – РЭ) от возникновения тензоэффекта при креплении в корпусе при помощи компаундов на основе эпоксидных смол.

Известен способ изготовления пленочных резисторов [RU 1259873], целью которого является уменьшение разброса значений температурного коэффициента сопротивления и повышение временной стабильности характеристик, достигается тем, что в способе, включающем последовательное нанесение на подложку резистивного слоя, адгезионного подслоя ванадия, слоя меди, защитной металлической пленки, формирование рисунка резисторов, стабилизирующий отжиг с последующим удалением защитной металлической пленки, в качестве защитной металлической пленки используют ванадиево-алюминиевый сплав с содержанием ванадия 15-30 мас. % и алюминия 70-85 мас. %.

Недостатки способа – ограниченная область применения, заданная выбором только одного резистивного материала, отсутствие возможности управления ТКС, низкая нагрузочная способность резисторов.

Наиболее близким к изобретению является способ изготовления толстоплёночных резисторов, включающий испарение и нанесение в вакууме на керамическое основание керметного материала и последующий отжиг на воздухе полученных резистивных пленок [SU 1109814].

Недостатком данного способа является малый процент выхода годных заготовок резисторов с заданными номинальными значениями сопротивлений и ТКС, что связано с недостаточной воспроизводимостью процесса напыления керметных резистивных материалов из-за фракционирования исходных компонентов в процессе термического напыления с резистивных испарителей.

Изобретение направлено на уменьшение температурного коэффициента сопротивления (далее – ТКС), при изготовлении РЭ по толстоплёночной технологии, за счёт применения демпферного слоя между РЭ и слоем компаунда на основе эпоксидных смол (далее – компаунд), что позволяет улучшить эксплуатационные характеристики толстоплёночных резисторов при воздействии повышенной температуры среды до 125°С и пониженной – минус 60°С, а также при воздействии механических внешних влияющих факторов (синусоидальная вибрация, одиночные удары и т.д.).

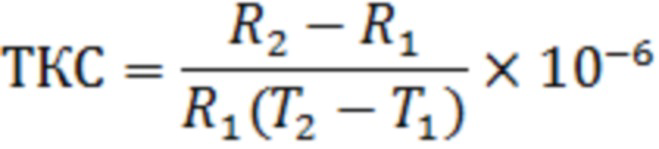

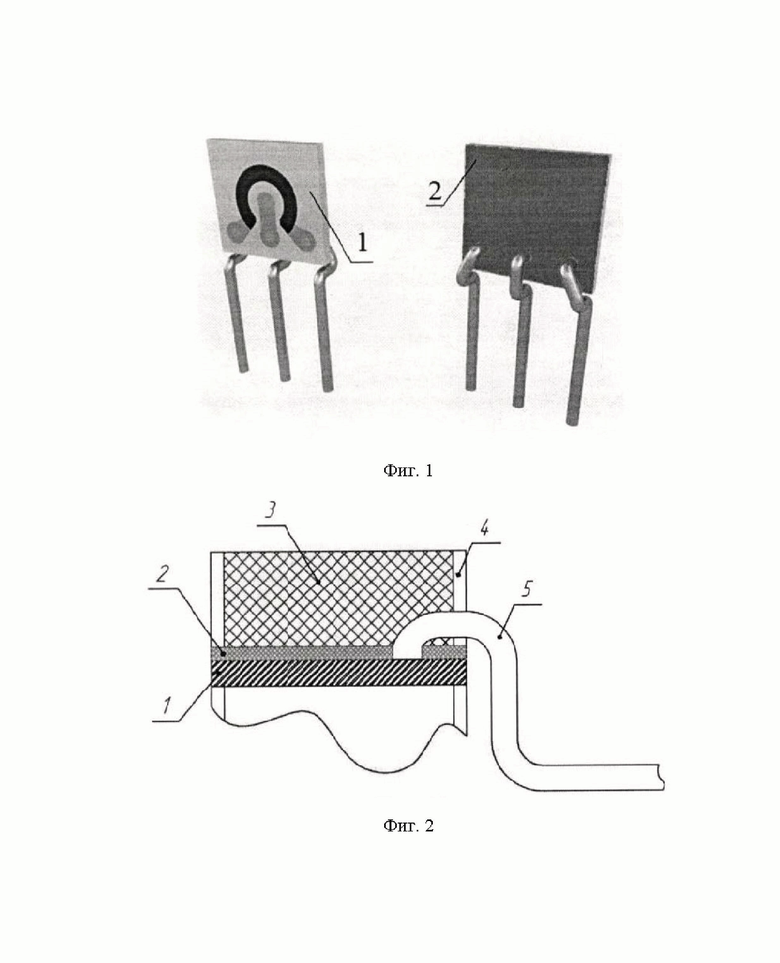

Согласно изобретению резистивный элемент, изготовленный на керамической подложке 1, отличается тем, что для уменьшения ТКС резистора на нерабочую сторону, обратной стороне нанесения резистивного слоя, наносится изоляционный демпферный слой кремнийорганического компаунда КЛ-4 (далее – клей) 2 (фиг. 1).

На фиг. 2 приведены геометрические построения, поясняющие расположение резистивного элемента 1, клея 2, компаунда 3, корпуса резистора 4, выводов 5.

Для фиксации в корпусе РЭ с выводами и защиты резистора от внешних влияющих факторов, как правило, применяют компаунды. С учетом того, что температурный коэффициент линейного расширения (далее – ТКЛР) компаунда, подходящего по физико-химическим свойствам для области применения резистора, различен от ТКЛР керамической подложки РЭ, то при воздействии повышенных и пониженных температур, а также механических факторов, ТКС резистора резко увеличивается, что отрицательно сказывается на результате работы как самого резистора, так и всей схемы радиоэлектронной аппаратуры. Для минимизации тензорезистивного эффекта на нерабочую сторону керамической подложки резистивного элемента (сторона нанесения компаунда) наносится тонкий слой кремнийорганического компаунда, что создает демпфер между керамической подложкой и компаундом.

Достигаемый технический результат – возможность достижения минимального значения ТКС резистора, исключение тензоэффекта материалов с различными ТКЛР.

Технологический цикл сборки изделия с применением демпферного слоя следующий: на керамическую подложку наносятся резистивная и проводниковые пасты и вжигаются, на полученный РЭ монтируются выводы и на нерабочую сторону, обратной стороне нанесения резистивного слоя, наносится изоляционный демпферный слой клея с последующей сушкой. Затем полученный узел устанавливается в корпус и фиксируется компаундом с последующей сушкой.

Результаты проведенных исследований

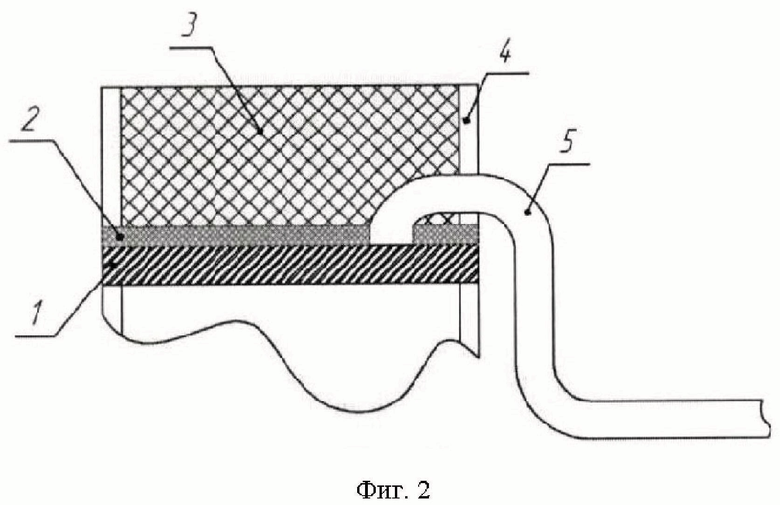

Формула расчёта температурного коэффициента сопротивления (ТКС):

,

,

где R1 – сопротивление при температуре в нормальных климатических условиях +20°С (Ом);

R2 – сопротивление при рабочей температуре (крайнее значение диапазона), (ОМ);

T1 – температура в нормальных климатических условиях (+20°С);

T2 – рабочая температура при которой производится тестовое измерение, (°С).

Исследованию подверглись резисторы, изготовленные по толстопленочной технологии:

- без применения изоляционного демпферного слоя кремнийорганического компаунда 21 шт. (группа 1);

- с применением изоляционного демпферного слоя кремнийорганического компаунда 48 шт. (группа 2).

По результатам проведенных исследований видно, что среднее значение ТКС резисторов группы 1 составляло (таблица 1):

- при температуре минус 60°С – 256,68×10-6 1/°С;

- при температуре +125°С – 54,20×10-6 1/°С;

группы 2 (таблица 2), в том числе после воздействия внешних влияющих факторов (далее – ВВФ):

- при температуре минус 60°С – 55,16×10-6 1/°С;

- при температуре +125°С – 23,06×10-6 1/°С;

что при температуре +125°С ниже в 2-3 раза, а при температуре минус 60°С в 4,8 раза.

Таблица 1 – ТКС резисторов в группы 1

Таблица 2 – ТКС резисторов группы 2

Приведенные экспериментальные результаты подтверждают достижение технического результата, а предложенный способ защиты резистивного элемента по сравнению с аналогами позволяет не использовать прецизионное, специализированное технологическое оборудование в технологическом процессе изготовления толстопленочных резисторов, а также обеспечивается стабильность низкого значения ТКС при воздействии ВВФ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОСВЯЗУЮЩЕЕ ДЛЯ ПАСТ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1992 |

|

RU2044350C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2014 |

|

RU2552631C1 |

| СТЕКЛОСВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ НА ОСНОВЕ РУТЕНИЙСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 1992 |

|

RU2026578C1 |

| СТЕКЛО | 1994 |

|

RU2069198C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2014 |

|

RU2552626C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ЧИП-РЕЗИСТОРОВ ПО ГИБРИДНОЙ ТЕХНОЛОГИИ | 2009 |

|

RU2402088C1 |

| ПРЕЦИЗИОННЫЙ ТОНКОПЛЕНОЧНЫЙ ЧИП-РЕЗИСТОР | 1995 |

|

RU2123735C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИП-РЕЗИСТОРОВ | 2014 |

|

RU2551905C1 |

| ГАЗОЧУВСТВИТЕЛЬНЫЙ ТОЛСТОПЛЕНОЧНЫЙ ДАТЧИК | 1994 |

|

RU2098806C1 |

| Резистивная паста | 2017 |

|

RU2668999C1 |

Изобретение относится к области электронной техники и может быть использовано при создании резисторов, при изготовлении резистивного элемента по толстопленочной технологии, в частности для защиты резистивного элемента от возникновения тензоэффекта при креплении в корпусе при помощи компаундов на основе эпоксидных смол. Техническим результатом является обеспечение возможности достижения минимального значения ТКС резистора, исключение тензоэффекта материалов с различными ТКЛР. Для этого на резистивный элемент, изготовленный на керамической подложке по толстопленочной технологии и закрепленный в корпусе при помощи эпоксидной смолы, после нанесения и вжигания резистивной пасты, монтажа выводов на нерабочую сторону керамической подложки наносят изоляционный слой кремнийорганического клея с последующей сушкой, после чего изделие устанавливают в корпусе и фиксируют эпоксидной смолой, при этом кремнийорганический слой создает демпфер между керамической подложкой и эпоксидной смолой. 2 ил., 2 табл.

Резистивный элемент, изготовленный на керамической подложке по толстопленочной технологии и закрепленный в корпусе при помощи эпоксидной смолы, отличающийся тем, что после нанесения и вжигания резистивной пасты, монтажа выводов на нерабочую сторону керамической подложки наносят изоляционный слой кремнийорганического клея с последующей сушкой, после чего изделие устанавливают в корпусе и фиксируют эпоксидной смолой, при этом кремнийорганический слой создает демпфер между керамической подложкой и эпоксидной смолой.

| Способ изготовления пленочных цилиндрических резисторов | 1980 |

|

SU1109814A1 |

| RU 95114674 A, 10.08.1997 | |||

| Фольговый резистор | 2019 |

|

RU2706721C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ СИТАЛЛОКЕРАМИЧЕСКИХ РЕЗИСТОРОВ | 1990 |

|

RU2103757C1 |

| 1971 |

|

SU415571A1 | |

| JP 2000173803 A, 23.06.2000 | |||

| JP 8306505 A, 22.11.1996 | |||

| Контрольный образец для измерения скорости почвенной коррозии | 1980 |

|

SU938104A1 |

Авторы

Даты

2025-05-29—Публикация

2023-12-28—Подача