со сх Изсбретение относится к резисто, роСтроению, в частности к технологи изготовления пленочных цилиндрических резисторов с применением вакуумно-термического испарения керметных резистивных материалов, Известен и широко используется способ изготовления тонкопленочных резисторов, включающий напыление в вакууме на керги гические основания сплавов и отжиг на воздухе полученных заготовок резисторов Недостатком этого способа являет то, что изготавливаеглые по нему резисторы имеют большие абсолютные значения температурного коэффициент сопротивления (более 150 ). Наиболее близким к изобретению является способ изготовления пленоч ных цилиндрических резисторов, вклю Чсцощий испарение и нанесение в вакууме на керамическое основание кер метного материала и последующий отжиг на воздухе полученных резистивных пленок С 2 3. Недостатком данного способа явля ется малый процент выхода годных за готовок резисторов с заданными номинальными значениями сопротивлений и ТКС, что связано с недостаточной воспроизводимостью процесса напыления керметных резистивных материало из-за фракционирования исходных ком понентов в процессе термического на пыления с резистивных испарителей. Целью изобретения является повыш ние выхода годных резисторов с зада ними электрическими параметрами. Указанная цель достигается тем, что согласно способу изготовления пленочных цилиндрических резисторов включающему испарение и нанесение в вакууме на керамическое основание к метного материала и последующий отжиг на воздухе полученных резистивных пленок, испарение проводят по двухступенчатому режиму с добавлени ем к керметному материалу металла и его окисла, имеющего температуру ис парения выше температуры испарения металла, в количестве 10-40% от количества исходного керметного материала при соотношении металла и его окисла 1:1-3:1 соответственно, причем На первой ступени осуществляют испарение части керметного материал и введенного металла, а на второй испаряют оставшийся керметный материал и введенный окисел металла,при этом температуру второй ступени испарения поддерживают по крайней мере Б 1,5 раза выше первой. Введение по предлагаемому способ металла и окисла этого металла, отличающихся температурами испарения, создает условия, при которых вводимые компоненты испаряются в пр цессе проведения всего двухступенчатого цикла напыления керметного материала. На первой ступени испарения испаряется часть керметного материала и введенный металл, а на второй ступени испарения - остатки керметного материала и введенный окисел металлаY После отжига пленки происходит частичное окисление введенного металла до окисла, в результате такого способа достигается относительно равномерное распределение определенного элемента, например де, Zr- , по толщине получаемой резистивной пленки I что приводит к повышению воспроизводимости заданных параметров резисторов , т.е. к увеличению выхода годных. Оптимальное количество вводимой смеси металла и его окисла и соотношение между металлом и его окислом определяется опытным путем по достижени 1 наилучшей воспроизводимости результатов и получении требуемых значений сопротивления и ТКС. Пример 1, К порошку керметного резистивного материала, представляющего собой механическую смесь металла и диэлектрика C -5lO2, добавляется смесь порошков алюминия и его окисла в количестве 28% от керметного материсша при соотношении металла и его окисла 2:1, Полученная смесь порошков после тщательного перемешивания наносится на испаритель в коли честве, обеспечивающем требуемую толщину резистивной пленки. Испаритель с нанесенным резистив.ным материалом помещается в камеру вакуумного напыления и вокруг него размещаются керамические основания резисторов, По достижении в камере вакуума порядка торриспаритель постепенно разогревается путем увеличения величины подаваемого на него электрического тока и проводят двухступенчатый режим испарения. Первая ступень испарения за1{анчивается по достижении тока 55 Айв этом режиме происходит полное испарение введенного в резистивный материал металла,т.е. алюминия и частичное испарение остальных компонентов резистивного материала. Затем.производят сброс тока до нуля для восстановления требуемого вакуума в. системе, после чего прово дят. вторую ступень испарения, доводя величину тока до 62 А, т.е. на второй ступени испарения температура испарения должна быть существенно выше,, чем на первой, При этой температуре испарителя происходит полное испарение оставшихся компонентов резистив кого материала и введввной окиси алюминия.

Полученные таким образом заготовки резисторов отжигаются на воздухе при температуре свыше 400°С. При этом происходит частичное окисление

М

до О, , т.е. образуется достаточно равномерная по толщине пленки матрица, состоящая из окиси алюминия.

В описываемом примере введенные в исходный резистивный материал алюминий и его окись в сочетании с проведенным двухступенчатым режимом его испарения создают необходимые условия при которых повышается равномерность распределения элемента А( по толщине, конденсируемой на основании резистора пленки.

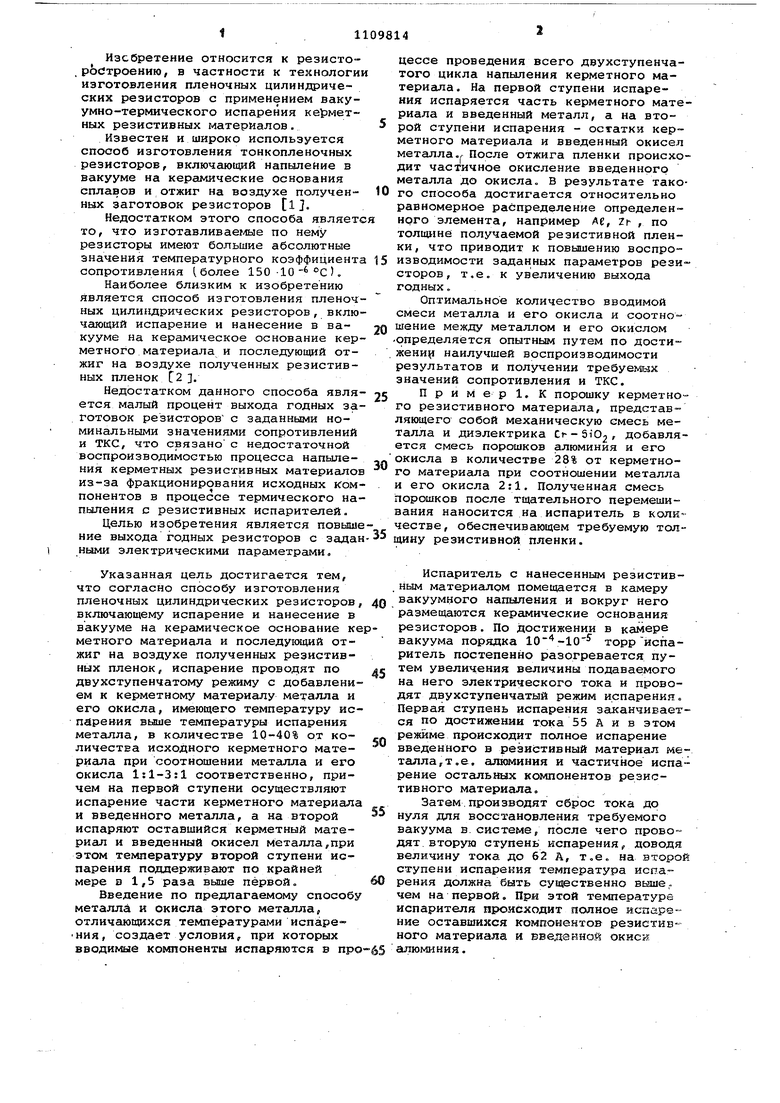

В табл. 1 приводятся полученные в данном примере результаты, подтверждающие положительный эффект от использования предлагаемого способа изготовления тонкопленочных резисторов. Проведено пять циклов напыления по предлагаемому способу , (с добавлением к напыленному керметному резистивному материалу, содержащему хром и двуокись KpeivfHHH, смеси порошков алюминия и окиси алюминия в соотношении 2:1 h пров едением двухступенчатого режима испарения ) и параллельно пять циклов напьоления по известному способу с использованием принапыпении резистивного материала, включающего хром и двуоКись кремния, и испаряе1 опо двухкратным испарением при токе 65 А.Необходимо было получить резисторы с сопротивлением 5-15 кОм.

Таблица

Способ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТИВНЫХ ЭЛЕМЕНТОВ | 1983 |

|

SU1186013A1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ И СПОСОБ ПОЛУЧЕНИЯ РЕЗИСТИВНОЙ ПЛЕНКИ НА ЕГО БАЗЕ | 2006 |

|

RU2323497C1 |

| СПОСОБ НАПЫЛЕНИЯ В ВАКУУМЕ РЕЗИСТИВНОГО МАТЕРИАЛА | 1988 |

|

RU1565065C |

| Способ изготовления прецизионных тонкопленочных резисторов | 1990 |

|

SU1812561A1 |

| Способ изготовления тонкопленочного прецизионного резистора | 2022 |

|

RU2818204C1 |

| РЕЗИСТИВНЫЙ МАТЕРИАЛ | 1983 |

|

SU1119515A1 |

| Резистивный материал | 1979 |

|

SU834778A1 |

| Способ контроля качества резистивных пленок на диэлектрических подложках | 1989 |

|

SU1702270A1 |

| Резистивный материал для высокоомных тонкопленочных резисторов | 1980 |

|

SU924765A1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2007 |

|

RU2340971C1 |

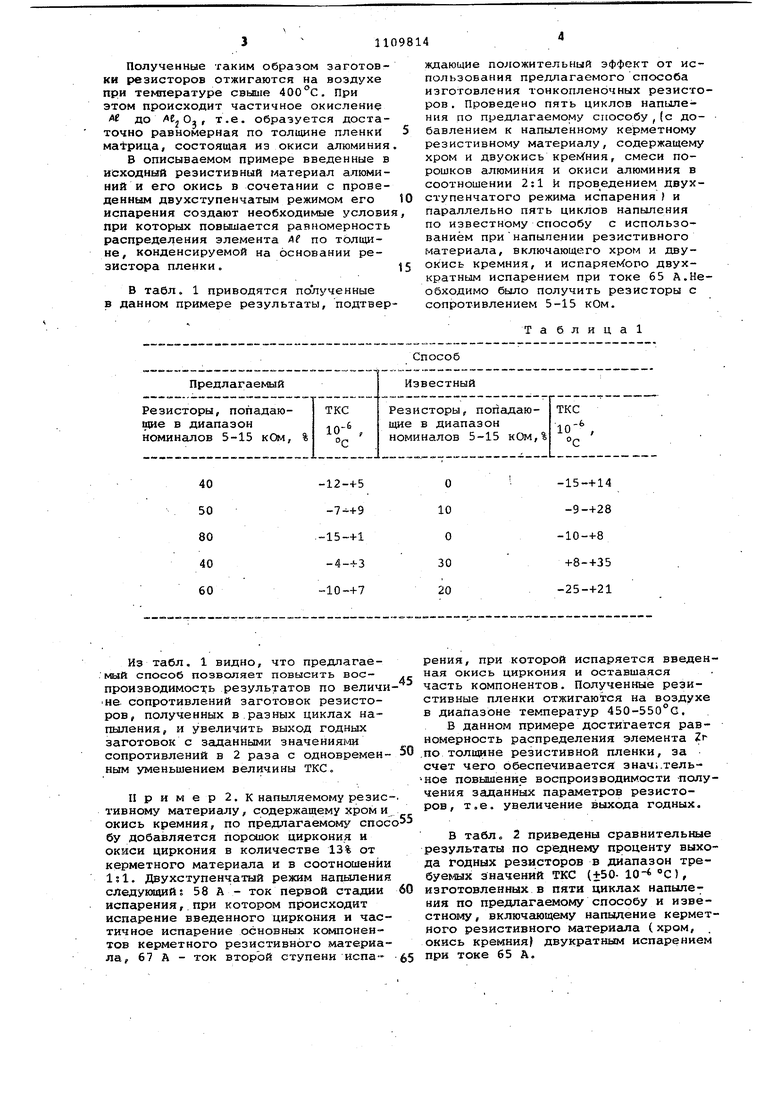

Из табл. 1 видно, что предлагаемый способ позволяет повысить воспроизводимость результатов по величи Не. сопротивлений заготовок резисторов, полученных в разных циклах напыления, и увеличить выход годных заготовок с заданными значениями сопротивлений в 2 раза с одновременным уменьшением величины ТКС. Пример 2. к напыляемому реЗИСтивному материалу, содержащему хром и окись кремния, по предлагаемому спос бу добавляется порошок циркония и окиси циркония в количестве 13% от керметного материала и в соотношении 1;1. Двухступенчатый режим напыления следукмдийг 58 А - ток первой стгщии испарения, при котором происходит испарение введенного циркония и частичное испарение основных кс «1онеитов керметного резистивного материала, 67 А - ток второй ступени испарения, при которой испаряется введенная окись циркония и оставшаяся часть компонентов. Полученные реэистивные пленки отжигаются на воздухе в диапазоне температур 450-550°С. В данном примере достигается равномерность распределения элемента Zf .по толщине резистивной пленки, за счет чего обеспечивается знач;.тельное повышение воспроизводимости -получения заданных параметров резисторов, т.е. увеличение выхода годных, В табл, 2 приведены сравнительные результаты по среднему проценту выхода годных резисторов в диапазон требye ыx значений ТКС (+50- 10- О, изготовленных в пяти циклах напыления по предлагаемому способу и известному , включающему напыдение керметного резистивного материала (хром, окись кремния двукратным испарением при токе 65 А.

80

50-200 Таким образом, предлагаемый спо- . соб позволяет повысить воспроизводимость результатов по величине сопроТивлений заготовок резисторов, полу-. ценных в разных циклах напыления, и

Таблица2

30

50-200 увеличить выход годных заготовок с заданным значение М сопротивлений в 2.раза с одновременным уменьшением величины ТКС.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Марткшов К.И | |||

| и др | |||

| Технология Производства резисторов, М,, Высшая школа, 1972, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технология тонких пленок | |||

| Справочник под ред | |||

| Л.Мойссела, Р.Глэнга, т.2, М., Советское радио, 1977, с | |||

| ВОДООТВОДЧИК ДЛЯ ПАРОПРОВОДОВ | 1921 |

|

SU596A1 |

Авторы

Даты

1984-08-23—Публикация

1980-11-24—Подача