Область техники, к которой относится изобретение

Изобретение относится к области металлургии, а конкретно к способам получения керамико-металлических композиционных материалов (керметов).

Уровень техники

Известен способ получения керметов сочетанием метода СВС (самораспространяющегося высокотемпературного синтеза) для синтеза пористой керамической заготовки и метода инфильтрации расплава металла для заполнения металлом полученной пористой керамики /Патент US 4988645 A – Cermet materials prepared by combustion synthesis and metal infiltration/.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе требуется применение закрытого реактора, что ограничивает размеры получаемых керметов и усложняет возможность подвода расплава металла в необходимом объеме, позволяющем заполнить все поровое пространство пористой керамики.

Известен способ изготовления кермета, в котором путем принудительной пропитки расплав металла, полученный металлотермией, проникает в пористую керамику, полученную горением, благодаря действию центробежных сил в центрифуге /Патент CN 1309855 C – Method for preparing cermet using powder stock/.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе изготовления кермета необходимо использование центрифуги для создания центробежных сил, обеспечивающих принудительную инфильтрацию расплава металла в пористую керамику, что усложняет технологию производства и повышает стоимость композиционных материалов.

Наиболее близким по совокупности признаков к заявленному изобретению, способом того же назначения, является способ изготовления композиционного материала с металлической матрицей, содержащего 40-80% тугоплавкой керамической фазы, включающий формирование тугоплавкого керамического каркаса путем самораспространяющегося высокотемпературного синтеза, пропитку жидким металлом и остывание естественным путем /Патент RU 2733524 – Способ получения керамико-металлических композиционных материалов/, принят за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что в известном способе требуется использование внешнего источника энергии (электропечи) для приготовления расплава металла с целью его инфильтрации в пористую керамику, что повышает стоимость получения керметов и усложняет процесс их производства, требуя использования дополнительного оборудования для высокотемпературного нагрева и плавления металла.

Раскрытие сущности изобретения

Сущность изобретения заключается в создании простого способа получения керметов, содержащих взаимопроникающие керамическую и металлическую фазы с использованием самораспространяющегося высокотемпературного синтеза (СВС) тугоплавкого керамического каркаса в режиме горения исходной смеси порошков (СВС-шихты) с его последующей самопроизвольной пропиткой жидким металлом, полученным в результате высокотемпературной металлотермической реакции горения другой смеси порошков (металлотермитной шихты), без приложения внешнего давления или центробежных сил и дополнительных источников и затрат энергии, позволяющего повысить физико-механические свойства керметов.

Технический результат изобретения – самопроизвольная инфильтрация металлического расплава в тугоплавкий керамический каркас без приложения внешнего давления, без использования центробежных сил и дополнительных источников энергии, обеспечивающая повышение энергоэффективности и упрощение технологии производства керметов за счет сокращения энергозатрат и уменьшения длительности производственного цикла, а также повышение физико-механических свойств керметов.

Технический результат достигается тем, что в известном способе получения кермета, содержащего 40-80% тугоплавкой керамической фазы, включающем формирование тугоплавкого керамического пористого каркаса путем самораспространяющегося высокотемпературного синтеза в режиме горения исходной смеси элементных порошковых реагентов – шихты, самопроизвольную инфильтрацию расплава металла в пористую керамику и остывание естественным путем, в котором для формирования тугоплавкого керамического каркаса исходные элементные порошки в дозировке с точностью 0,1 г смешивают в шаровой мельнице в течение 1 ч при соотношении шаров и исходных элементные порошков 3:1, особенность заключается в том, что для получения расплава металла используют термитную смесь порошковых реагентов CuO и Al, при этом самопроизвольную инфильтрацию расплава термитного металла в пористую керамику осуществляют в двухкамерном реакторе, камеры которого соединены посредством шайбы-переходника со сквозным отверстием по центру, при этом в верхнюю камеру реактора в насыпном виде помещают термитную смесь порошковых реагентов CuO и Al, а в нижнюю в насыпном или спрессованном виде – смесь исходных элементных порошков, предварительно установив тонкую стальную пластину вплотную в паз шайбы-переходника и запускают термитную реакцию горения термитной смеси путем локального инициирования с помощью запала или электрической спирали накаливания. В термитную смесь вводят добавки других металлов или сплавов с целью получения легированного жидкого металла.

В предложенном способе получения керметов, содержащих 40-80% тугоплавкой керамической фазы, включающем формирование тугоплавкого керамического каркаса путем самораспространяющегося высокотемпературного синтеза, пропитку жидким металлом, полученным в результате металлотермической реакции, и остывание естественным путем, для формирования тугоплавкого керамического каркаса исходные элементные порошки, например, титана, графита в дозировке с точностью 0,1 г смешивают в шаровой мельнице в течение 1 ч при соотношении шаров и исходных порошков 3:1, полученную смесь в насыпном виде помещают в нижнюю камеру открытого реактора, а в верхнюю камеру реактора помещают термитную смесь порошковых реагентов CuO и Al в насыпном виде, в которой термитная реакция запускаются путем локального инициирования с помощью запала или электрической спирали накаливания, в результате расплав металла из верхней камеры под действием силы тяжести попадает в нижнюю камеру, где происходит самопроизвольная инфильтрация расплава металла в пористую керамику, синтезированную методом СВС, инициированного за счет контакта смеси порошков с разогретым расплавом металла, поступившим из верхней камеры реактора. Состав исходной смеси порошков может меняться в зависимости от желаемого керамического соединения.

Краткое описание чертежей

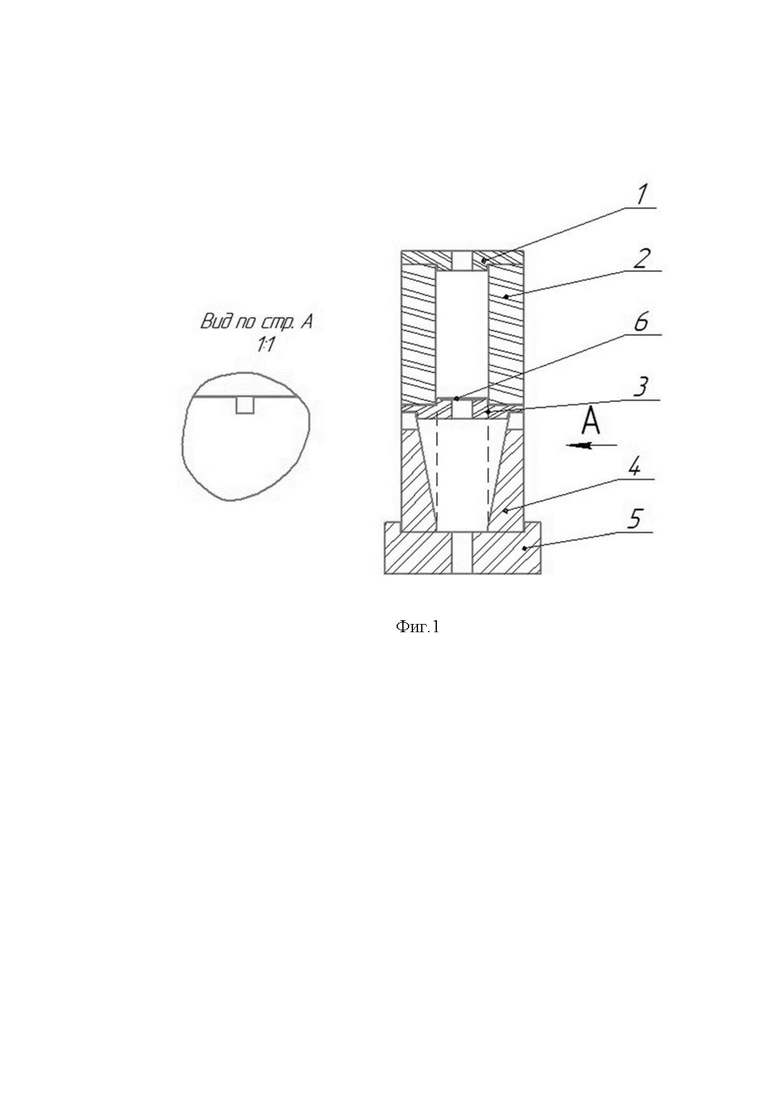

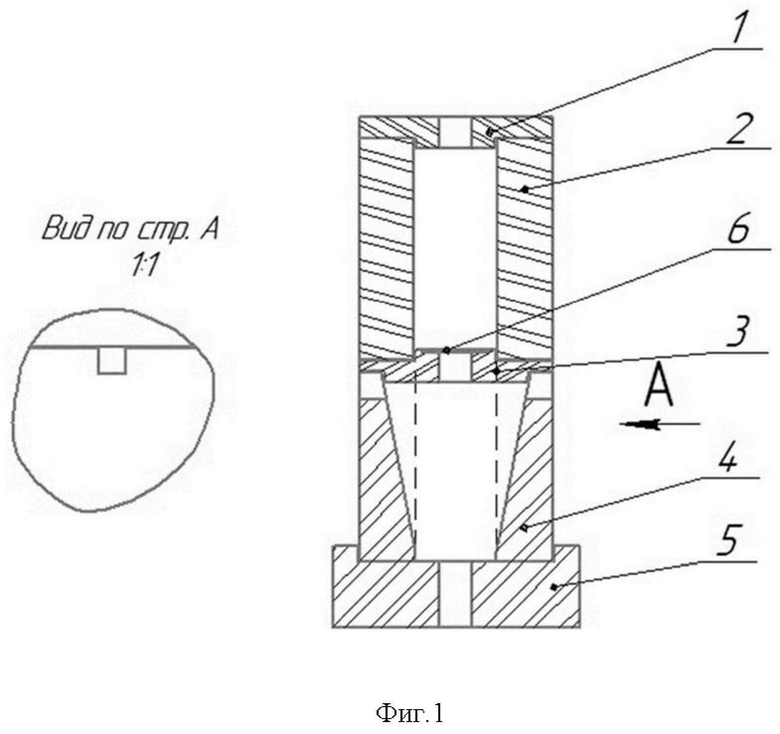

На фиг. 1 изображен реактор для сочетания металлотермии и СВС, где показаны: графитовая крышка – 1, верхняя камера – 2, шайба-переходник – 3, нижняя камера – 4, основание тигля – 5, стальная пластина – 6. Вид А – окошки нижней камеры реактора, предназначенные для выхода газов, образующихся в процессе синтеза, предусматривающие возможность предварительного зажигания СВС-шихты и реализации пропитки уже сформированного СВС-каркаса.

Реактор представляет собой графитовую конструкцию, в которую входят: два толстостенных цилиндра представляющие собой верхнюю камеру 2 и нижнюю камеру 4 – тигель, шайба-переходник 3 со сквозным отверстием, соединяющий верхнюю и нижнюю камеры реактора и обеспечивающий свободное протекание расплава металла под действием силы тяжести из верхней камеры 2 в нижнюю камеру 4, основание тигля 5 в виде графитового круга с выступающей стенкой для придания устойчивости и исключения возможности опрокидывания тигля с расплавом металла в процессе синтеза, графитовая крышка 1, с отверстием по центру для зажигания термитной смеси.

Графитовая крышка 1 выполняет защитную роль и препятствует активному выбросу термитной смеси в ходе реакции.

Верхняя камера 2 представляет собой графитовый толстостенный цилиндр, в котором происходит зажигание термитной смеси, образование расплава меди и процесс фазоразделения.

Нижняя камера 4 также представляет собой толстостенный графитовый цилиндр с литейным уклоном (согласно ГОСТ Р 53465-2009) для обеспечения более легкого извлечения полученного композита и минимизации его повреждения в процессе извлечения. Также предусмотрены два окна, например, габаритом 10×10 мм, расположенные в верхней части нижней камеры, предназначенные для свободного вывода газа, выделяющегося при СВС-реакции. Кроме того, данные окна предусматривают возможность предварительного зажигания СВС-шихты и реализации пропитки уже сформированного СВС-каркаса.

Шайба переходник 3 разделяет собой объемы верхней и нижней камер реактора и предусматривает в своей конструкции паз для установки с плотным прилеганием стальной пластины 6, который закрывает сквозное отверстие, соединяющее верхнюю и нижнюю камеры реактора и обеспечивающее свободное протекание расплава металла.

Стальная пластина 6 толщиной от 0,1 до 0,5 мм, установленная вплотную в паз шайбы-переходника 3, исключает высыпание порошка медной термитной смеси из верхней камеры 2 на СВС шихту (смесь исходных элементных порошков) в нижней камере 4 реактора, а также задерживает расплава металла, необходимого для протекания процесса фазоразделения.

В нижнюю камеру 4 устанавливается СВС-шихта – смесь исходных элементных порошков в насыпном или спрессованном виде. К исходным порошкам в нижней камере 4 реактора добавляют инертные порошки элементов, обеспечивающие увеличение прочности пористой керамики и/или улучшающие его смачиваемость жидким металлом. К термитной смеси в верхней камере 2 реактора добавляют порошки металлов и/или сплавов для легирования расплава металла.

Для формирования пористой керамики керамическую фазу берут не в готовом виде, а синтезируют из исходных порошковых компонентов – реагентов в процессе изготовления кермета в нижней камере 4 реактора, для чего исходные элементные порошки смешивают в стехиометрическом соотношении, соответствующем целевому керамическому соединению, и помешают в нижнюю камеру 4 реактора в насыпном виде, после чего от контакта с расплавом металла инициируется горение, синтезирующее пористую керамику, представляющую собой спеченные керамические частицы целевого керамического соединения с высокой температурой, который одновременно пропитывается поступающим расплавом металла. Расплав металла получают в верхней камере 2 реактора из смеси порошковых реагентов (наример, CuO + Al) за счет протекания металлотермической реакции, которая инициируется локальным нагревом спиралью накаливания или запальной смесью. К исходным порошкам в нижней камере 4 реактора добавляют инертные порошки элементов, обеспечивающие увеличение прочности пористой керамики и/или улучшающие его смачиваемость жидким металлом. К термитной смеси в верхней камере 2 реактора добавляют порошки металлов и/или сплавов для легирования расплава металла.

Пористая керамика представляет собой спеченные керамические частицы целевого керамического соединения, получаемые методом самораспространяющегося высокотемпературного синтеза (СВС) и обладающие, сразу после синтеза, температурой, значительно превышающей температуру жидкого металла, что обеспечивает самопроизвольную пропитку пористой керамики жидким металлом за счет улучшения смачиваемости. Исходные элементные порошки смешивают для получения экзотермической смеси (СВС-шихты) в стехиометрическом соотношении, обеспечивающем самостоятельное горение и получение целевой керамической фазы, и полученную порошковую смесь в насыпном виде помещают в нижнюю камеру 4 реактора. В верхнюю камеру 2 реактора помещают термитную смесь в насыпном виде, в которой локальным нагревом запускается термитная реакция, в результате которой формируется расплав металла (например, меди), который расплавляя тонкую стальную пластину 6, разделявшую верхнюю и нижнюю камеры реактора, попадает в нижнюю камеру 4 реактора под действием силы тяжести. От контакта с расплавом металла в экзотермической смеси (СВС-шихте) начинается реакция горения, в результате которой образуется пористая керамика с высокой температурой (до 1200-3000 °С), которая самопроизвольно пропитывается поступающим из верхней камеры 2 реактора расплавом металла. Затем пропитанная металлом пористая керамика остывает, металл затвердевает, образуя, таким образом, кермет.

Реакция СВС в нижней камере реактора запускается ранее начала термитной реакции в верхней камере реактора путем инициирования СВС спиралью накаливания, благодаря чему жидкий термитный металл из верхней камеры реактора попадает в уже синтезированную пористую керамику и самопроизвольно пропитывает ее.

Положительный эффект от использования предложенного способа выражается в том, что он обеспечивает простое и энергоэффективное получение пористой керамики методом СВС с прочностью, значительно превышающей прочность пористых керамик, спеченных традиционным способом порошковой металлургии из соответствующих керамических порошков. Очень высокие температуры жидкого термитного металла и тугоплавкого керамического каркаса, синтезированных при горении порошковых реагентов, свежая и чистая, не загрязненная адсорбированными веществами и влагой поверхность пористой керамики способствует лучшей смачиваемости и адгезии с жидким металлом, что обеспечивает самопроизвольную пропитку жидкого термитного металла в пористую керамику, в конечном счете, повышает такие физико-механические свойства керметов как прочность, твердость, износостойкость, ударная вязкость, электропроводность.

Энергоэффективность при производстве керметов обеспечивается за счет использования внутреннего тепла, выделяемого при горении порошковых реагентов, а не от внешних источников энергии. Во-первых, выделением тепла реакции СВС для получения продукта – тугоплавкого керамического каркаса, саморазогретого в результате СВС до высокой температуры 1200-3000 °С, с одновременным обеспечением самопроизвольной пропитки жидким термитным металлом пор каркаса, без необходимости использования оборудования для создания избыточного давления или центробежных сил. Во-вторых, энергоэффективность получения расплава металла обеспечивается использованием термитной реакции, которая не требует внешнего истоника энергии для расплавления металла. Таким образом, этот способ не требует затрат внешней энергии для синтеза тугоплавкого керамического каркаса и его нагрева, обеспечивающего хорошую смачиваемость расплавом металла, и не требует затрат внешней энергии для получения расплава металла. Повышение твердости и износостойкости керметов обеспечивается за счет наличия тугоплавкого керамического каркаса. Высокая ударная вязкость и электропроводность керметов обеспечивается металлической матрицей, которая распределена в открытом поровом пространстве пористой керамики. Прочность обеспечивается хорошей смачиваемостью пористой керамики жидким металлом при очень высоких температурах горения, а также благодаря отсутствию примесей на чистой свежей поверхности пористой керамики сразу после СВС.

Быстротечность процессов пропитки пористой керамики жидким металлом и охлаждения пропитанной пористой керамики позволяет получать керметы с взаимореагирующими керамикой и металлом с минимальным содержанием побочных соединений, возникающими при взаимодействии жидкого металла и пористой керамики при высокой температуре.

Осуществление изобретения

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, заключается в следующем.

Предварительно в паз шайбы-переходника, разделяющего собой объемы верхней и нижней камер реактора, вплотную установили стальную пластину, закрывая сквозное отверстие шайбы-переходника.

Для получении СВС-шихты использовались исходные порошковые компоненты следующих марок: титан марок ПТС, ТПП-7; углерод технический марки П-701 (сажа), графит марок C-1, C-2; алюминий марки ПА-4, кремний марки Кр0. Исходные элементные порошки перемешивались в течение 1 часа в шаровой мельнице объемом 1 л при соотношении шаров и исходных порошковых компонентов 3:1. Дозировку исходных порошковых компонентов осуществляли с точностью 0,1 г. Молярный состав исходных порошковых компонентов подбирается по атомарному соотношению элементов в целевом керамическом соединении, например, Ti + C = TiC. Полученную смесь порошков (СВС-шихту) в насыпном виде помещали в нижнюю камеру реактора. Расплав металла для пропитки пористой керамики получали в верхней камере реактора путем проведения термитной реакции в смеси порошков (например, CuO + Al). Термитная реакция запускалась локальным поджигом спиралью накаливания или запальной смесью. В результате термитной реакции формировался жидкий металл, который расплавлял тонкую стальную пластину, разделяющую верхнюю и нижнюю камеры реактора, и попадал в нижнюю камеру реактора под действием силы тяжести. От контакта с жидким металлом в СВС-шихте запускалась реакция горения, в результате которой формировалась пористая керамика, которая одновременно пропитывалась поступающим из верхней камеры реактора жидким металлом. Через 30-40 секунд пропитанная металлом пористая керамика остывает, металл затвердевает, образуя, таким образом, кермет.

Предложенный способ позволяет упростить технологию производства керметов и повысить ее энергоэффективность за счет отсутствия необходимости во внешних источниках энергии и принудительной инфильтрации, и использования соответствующего сложного технологического оборудования, включая плавильную печь, пресс или центрифугу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор для сочетания металлотермии и самораспространяющегося высокотемпературного синтеза | 2024 |

|

RU2840950C1 |

| Способ получения керамико-металлических композиционных материалов | 2019 |

|

RU2733524C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА КОМПОЗИТНОГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2015 |

|

RU2623544C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2019 |

|

RU2736195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИХ ИМПЛАНТАТАХ | 2011 |

|

RU2483840C2 |

| УСТРОЙСТВО ДЛЯ ИНИЦИИРОВАНИЯ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА (СВС) В ШИХТОВОЙ ЗАГОТОВКЕ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА В ПРЕСС-ФОРМЕ | 2014 |

|

RU2577641C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА | 2010 |

|

RU2469816C2 |

| КОМБИНИРОВАННЫЙ ВРАЩАЮЩИЙСЯ АНОД РЕНТГЕНОВСКОЙ ТРУБКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2307422C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ НИТРИДОВ ЭЛЕМЕНТОВ | 2005 |

|

RU2296705C1 |

| Способ получения порошка на основе тугоплавких соединений | 2017 |

|

RU2678858C1 |

Изобретение относится к порошковой металлургии, в частности к способу получению заготовок из керамико-металлических композиционных материалов путем самораспространяющегося высокотемпературного синтеза (СВС) с последующей самопроизвольной пропиткой. Исходные порошки титана, сажи, графита, кремния и алюминия смешивают в дозировке с точностью 0,1 г в шаровой мельнице в течение 1 ч при соотношении шаров и исходных элементных порошков 3:1. Тугоплавкий керамический пористый каркас формируют путем самораспространяющегося высокотемпературного синтеза в режиме горения с одновременной самопроизвольной инфильтрацией расплава металла в пористую керамику. Для получения расплава металла используют термитную смесь, содержащую порошковые реагенты CuO и Al. Самопроизвольную инфильтрацию осуществляют в двухкамерном реакторе. В верхнюю камеру реактора помещают упомянутую термитную смесь, в нижнюю камеру реактора помещают смесь исходных порошков в насыпном или спрессованном виде и инициируют реакцию горения термитной смеси. Обеспечивается повышение триботехнических и механических свойств. 1 ил.

Способ получения кермета, содержащего 40-80 % тугоплавкой керамической фазы, включающий смешивание исходных порошков титана, сажи, графита, кремния и алюминия в дозировке с точностью 0,1 г в шаровой мельнице в течение 1 ч при соотношении шаров и исходных элементных порошков 3:1, формирование тугоплавкого керамического пористого каркаса путем самораспространяющегося высокотемпературного синтеза в режиме горения и самопроизвольную инфильтрацию расплава металла в пористую керамику, и остывание естественным путем, отличающийся тем, что для получения расплава металла используют термитную смесь, содержащую порошковые реагенты CuO и Al, а самопроизвольную инфильтрацию осуществляют в двухкамерном реакторе, камеры которого соединены посредством шайбы-переходника со сквозным отверстием по центру, при этом в верхнюю камеру реактора помещают упомянутую термитную смесь, в нижнюю камеру реактора помещают смесь исходных порошков в насыпном или спрессованном виде, предварительно установив тонкую стальную пластину вплотную в паз шайбы-переходника, и инициируют реакцию горения термитной смеси локально с помощью запала или электрической спирали накаливания.

| Способ получения керамико-металлических композиционных материалов | 2019 |

|

RU2733524C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ВЫСОКОАРМИРОВАННОГО АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2356968C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО КОМПОЗИЦИОННОГО КАРБИДОСОДЕРЖАЩЕГО ИЗДЕЛИЯ | 2000 |

|

RU2189367C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2230628C1 |

| WO 1997019774 A1, 05.06.1997 | |||

| WO 1992016325 A1, 01.10.1992 | |||

| CN 109722605 A, 07.05.2019. | |||

Авторы

Даты

2025-05-30—Публикация

2024-09-10—Подача