Область техники, к которой относится изобретение

Изобретение относится к области металлургии, а конкретно к устройству для получения керамико-металлических композиционных материалов (керметов).

Уровень техники

Известно устройство для получения керметов, включающее закрытый реактор / Патент US 4988645A - Cermet materials prepared by combustion synthesis and metal infiltration /.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относится то, что закрытый реактор ограничивает размеры получаемых керметов и усложняет возможность подвода расплава металла в необходимом объеме, позволяющем заполнить все поровое пространство пористой керамики.

Известно устройство для изготовления кермета, включающее центрифугу, в котором для принудительной пропитки расплав металла, полученный металлотермией, используют действие центробежных сил в центрифуге / Патент CN 1309855 C - Method for preparing cermet using powder stock /.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства относится сложность технологии производства и высокая стоимость композиционных материалов, полученных с его помощью.

Наиболее близким по совокупности признаков к заявленному изобретению, является устройство, включающее электропечь для приготовления расплава металла с целью его инфильтрации в пористую керамику / Патент RU 2733524 C1 - Способ получения керамико-металлических композиционных материалов /, принят за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства относится высокая стоимость получения керметов и сложность процесса их производства.

Раскрытие сущности изобретения

Сущность изобретения заключается в создании простого устройства для получения керметов, содержащих взаимопроникающие керамическую и металлическую фазы с использованием самораспространяющегося высокотемпературного синтеза (СВС) тугоплавкого керамического каркаса в режиме горения исходной смеси порошков (СВС-шихты) с его последующей самопроизвольной пропиткой жидким металлом, полученным в результате высокотемпературной металлотермической реакции горения другой смеси порошков (металлотермитной шихты), без приложения внешнего давления или центробежных сил и дополнительных источников и затрат энергии, позволяющего повысить физико-механические свойства керметов.

Технический результат изобретения - самопроизвольная инфильтрация металлического расплава в тугоплавкий керамический каркас без приложения внешнего давления, без использования центробежных сил и дополнительных источников энергии, обеспечивающая повышение энергоэффективности и упрощение технологии производства керметов за счет сокращения энергозатрат и уменьшения длительности производственного цикла, а также повышение физико-механических свойств керметов.

Технический результат достигается тем, что реактор для сочетания металлотермии и самораспространяющегося высокотемпературного синтеза изготовлен в виде графитовой конструкции, включающий два толстостенных цилиндра представляющие собой верхнюю камеру для термитной смеси и нижнюю камеру - тигель для смеси исходных элементных порошков, которые разделены шайбой-переходником со сквозным отверстием по центру, обеспечивающим свободное протекание расплава металла под действием силы тяжести из верхней камеры в нижнюю, защитную крышку с отверстием для зажигания термитной смеси, основание с выступающей стенкой для придания устойчивости и исключения возможности опрокидывания тигля с расплавом металла в процессе синтеза, при этом нижняя камера изготовлена с литейным уклоном и снабжена двумя окнами, расположенными в верхней части камеры, предназначенными для свободного вывода газа, выделяющегося при СВС-реакции, а также для предварительного зажигания смеси исходных элементных порошков; шайба-переходник имеет паз для установки стальной пластины, закрывающей сверху его сквозное отверстие.

Краткое описание чертежей

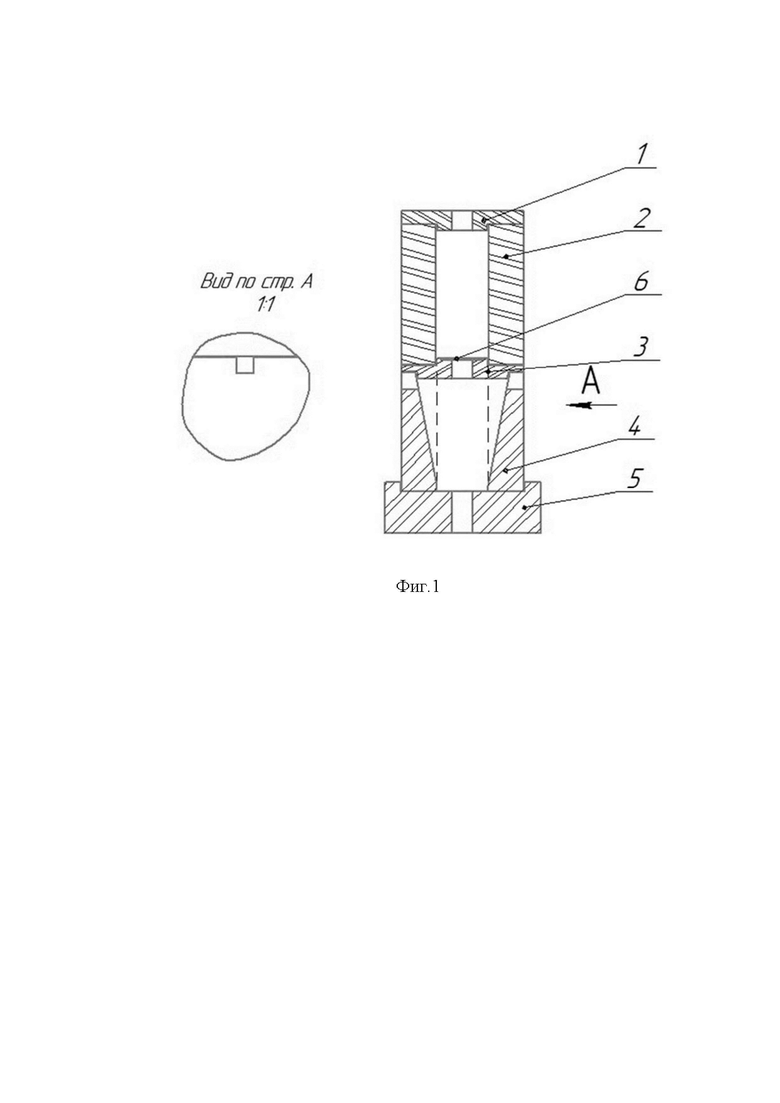

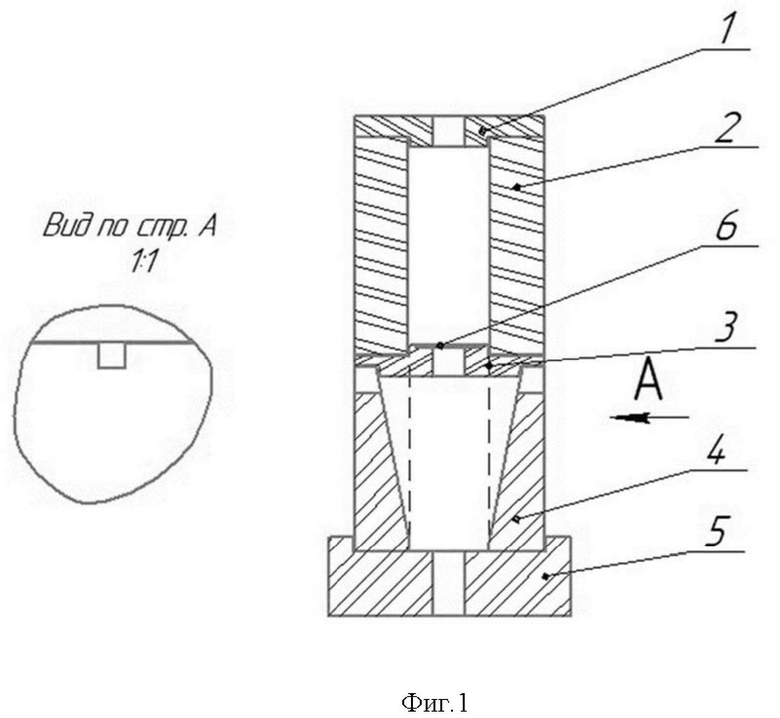

На чертеже изображен реактор для сочетания металлотермии и СВС, где показаны: графитовая крышка - 1, верхняя камера - 2, шайба-переходник - 3, нижняя камера - 4, основание тигля - 5, стальная пластина - 6. Вид А - окошки нижней камеры реактора, предназначенные для выхода газов, образующихся в процессе синтеза, предусматривающие возможность предварительного зажигания СВС-шихты и реализации пропитки уже сформированного СВС-каркаса.

Реактор представляет собой графитовую конструкцию, в которую входят: два толстостенных цилиндра представляющие собой верхнюю камеру 2 и нижнюю камеру 4 - тигель, шайба-переходник 3 со сквозным отверстием, соединяющий верхнюю и нижнюю камеры реактора и обеспечивающий свободное протекание расплава металла под действием силы тяжести из верхней камеры 2 в нижнюю камеру 4, основание тигля 5 в виде графитового круга с выступающей стенкой для придания устойчивости и исключения возможности опрокидывания тигля с расплавом металла в процессе синтеза, графитовая крышка 1, с отверстием по центру для зажигания термитной смеси.

Графитовая крышка 1 выполняет защитную роль и препятствует активному выбросу термитной смеси в ходе реакции.

Верхняя камера 2 представляет собой графитовый толстостенный цилиндр, в котором происходит зажигание термитной смеси, образование расплава меди и процесс фазоразделения.

Нижняя камера 4 также представляет собой толстостенный графитовый цилиндр с литейным уклоном (согласно ГОСТ Р 53465-2009) для обеспечения более легкого извлечения полученного композита и минимизации его повреждения в процессе извлечения. Также предусмотрены два окна, например, габаритом 10×10 мм, расположенные в верхней части нижней камеры, предназначенные для свободного вывода газа, выделяющегося при СВС-реакции. Кроме того, данные окна предусматривают возможность предварительного зажигания СВС-шихты и реализации пропитки уже сформированного СВС-каркаса.

Шайба-переходник 3 разделяет собой объемы верхней и нижней камер реактора и предусматривает в своей конструкции паз для установки с плотным прилеганием стальной пластины 6, которая закрывает сквозное отверстие в шайбе-переходнике 3, соединяющее верхнюю и нижнюю камеры реактора и обеспечивающее свободное протекание расплава металла.

Стальная пластина 6 толщиной от 0,1 до 0,5 мм, установленная вплотную в паз шайбы-переходника 3, исключает высыпание порошка медной термитной смеси из верхней камеры 2 на СВС шихту в нижней камере 4 реактора, а также задерживает расплав металла, обеспечивая протекание процесса фазоразделения.

В нижнюю камеру 4 устанавливается СВС-шихта - смесь исходных элементных порошков в насыпном или спрессованном виде. К исходным порошкам в нижней камере 4 реактора добавляют инертные порошки элементов, обеспечивающие увеличение прочности пористой керамики и/или улучшающие его смачиваемость жидким металлом. К термитной смеси в верхней камере 2 реактора добавляют порошки металлов и/или сплавов для легирования расплава металла.

Для формирования пористой керамики керамическую фазу берут не в готовом виде, а синтезируют из исходных порошковых компонентов - реагентов в процессе изготовления кермета в нижней камере 4 реактора, для чего исходные элементные порошки смешивают в стехиометрическом соотношении, соответствующем целевому керамическому соединению, и помешают в нижнюю камеру 4 реактора в насыпном виде, после чего от контакта с расплавом металла инициируется горение, синтезирующее пористую керамику, представляющую собой спеченные керамические частицы целевого керамического соединения с высокой температурой, который одновременно пропитывается поступающим расплавом металла. Расплав металла получают в верхней камере 2 реактора из смеси порошковых реагентов (наример, CuO + Al) за счет протекания металлотермической реакции, которая инициируется локальным нагревом спиралью накаливания или запальной смесью. К исходным порошкам в нижней камере 4 реактора добавляют инертные порошки элементов, обеспечивающие увеличение прочности пористой керамики и/или улучшающие его смачиваемость жидким металлом. К термитной смеси в верхней камере 2 реактора добавляют порошки металлов и/или сплавов для легирования расплава металла.

Пористая керамика представляет собой спеченные керамические частицы целевого керамического соединения, получаемые методом самораспространяющегося высокотемпературного синтеза (СВС) и обладающие, сразу после синтеза, температурой, значительно превышающей температуру жидкого металла, что обеспечивает самопроизвольную пропитку пористой керамики жидким металлом за счет улучшения смачиваемости. Исходные элементные порошки смешивают для получения экзотермической смеси (СВС-шихты) в стехиометрическом соотношении, обеспечивающем самостоятельное горение и получение целевой керамической фазы, и полученную порошковую смесь в насыпном виде помещают в нижнюю камеру 4 реактора. В верхнюю камеру 2 реактора помещают термитную смесь в насыпном виде, в которой локальным нагревом запускается термитная реакция, в результате которой формируется расплав металла (например, меди), который расплавляя тонкую стальную пластину 6, разделявшую верхнюю и нижнюю камеры реактора, попадает в нижнюю камеру 4 реактора под действием силы тяжести. От контакта с расплавом металла в экзотермической смеси (СВС-шихте) начинается реакция горения, в результате которой образуется пористая керамика с высокой температурой (до 1200-3000°С), которая самопроизвольно пропитывается поступающим из верхней камеры 2 реактора расплавом металла. Затем пропитанная металлом пористая керамика остывает, металл затвердевает, образуя, таким образом, кермет.

Реакция СВС в нижней камере реактора запускается ранее начала термитной реакции в верхней камере реактора путем инициирования СВС спиралью накаливания, благодаря чему жидкий термитный металл из верхней камеры реактора попадает в уже синтезированную пористую керамику и самопроизвольно пропитывает ее.

Положительный эффект от использования предложенного устройства выражается в том, что он обеспечивает простое и энергоэффективное получение пористой керамики методом СВС с прочностью, значительно превышающей прочность пористых керамик, спеченных традиционным способом порошковой металлургии из соответствующих керамических порошков. Очень высокие температуры жидкого термитного металла и тугоплавкого керамического каркаса, синтезированных при горении порошковых реагентов, свежая и чистая, не загрязненная адсорбированными веществами и влагой поверхность пористой керамики способствует лучшей смачиваемости и адгезии с жидким металлом, что обеспечивает самопроизвольную пропитку жидкого термитного металла в пористую керамику, в конечном счете, повышает такие физико-механические свойства керметов как прочность, твердость, износостойкость, ударная вязкость, электропроводность.

Энергоэффективность при производстве керметов обеспечивается за счет использования внутреннего тепла, выделяемого при горении порошковых реагентов, а не от внешних источников энергии. Во-первых, выделением тепла реакции СВС для получения продукта - тугоплавкого керамического каркаса, саморазогретого в результате СВС до высокой температуры 1200-3000°С, с одновременным обеспечением самопроизвольной пропитки жидким термитным металлом пор каркаса, без необходимости использования оборудования для создания избыточного давления или центробежных сил. Во-вторых, энергоэффективность получения расплава металла обеспечивается использованием термитной реакции, которая не требует внешнего истоника энергии для расплавления металла. Таким образом, это не требует затрат внешней энергии для синтеза тугоплавкого керамического каркаса и его нагрева, обеспечивающего хорошую смачиваемость расплавом металла, и не требует затрат внешней энергии для получения расплава металла. Повышение твердости и износостойкости керметов обеспечивается за счет наличия тугоплавкого керамического каркаса. Высокая ударная вязкость и электропроводность керметов обеспечивается металлической матрицей, которая распределена в открытом поровом пространстве пористой керамики. Прочность обеспечивается хорошей смачиваемостью пористой керамики жидким металлом при очень высоких температурах горения, а также благодаря отсутствию примесей на чистой свежей поверхности пористой керамики сразу после СВС.

Быстротечность процессов пропитки пористой керамики жидким металлом и охлаждения пропитанной пористой керамики позволяет получать керметы с взаимореагирующими керамикой и металлом с минимальным содержанием побочных соединений, возникающими при взаимодействии жидкого металла и пористой керамики при высокой температуре.

Осуществление изобретения

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, заключается в следующем.

Предварительно в паз шайбы-переходника, разделяющего собой объемы верхней и нижней камер реактора, вплотную установили стальную пластину, закрывая сквозное отверстие шайбы-переходника.

Для получении СВС-шихты использовались исходные порошковые компоненты следующих марок: титан марок ПТС, ТПП-7; углерод технический марки П 701 (сажа), графит марок C-1, C-2; алюминий марки ПА-4, кремний марки Кр0. Исходные элементные порошки перемешивались в течение 1 часа в шаровой мельнице объемом 1 л при соотношении шаров и исходных порошковых компонентов 3:1. Дозировку исходных порошковых компонентов осуществляли с точностью 0,1 г. Молярный состав исходных порошковых компонентов подбирается по атомарному соотношению элементов в целевом керамическом соединении, например, Ti+C=TiC. Полученную смесь порошков (СВС - шихту) в насыпном виде помещали в нижнюю камеру реактора. Расплав металла для пропитки пористой керамики получали в верхней камере реактора путем проведения термитной реакции в смеси порошков (например, CuO + Al). Термитная реакция запускалась локальным поджигом спиралью накаливания или запальной смесью. В результате термитной реакции формировался жидкий металл, который расплавлял тонкую стальную пластину, разделяющую верхнюю и нижнюю камеры реактора, и попадал в нижнюю камеру реактора под действием силы тяжести. От контакта с жидким металлом в СВС-шихте запускалась реакция горения, в результате которой формировалась пористая керамика, которая одновременно пропитывалась поступающим из верхней камеры реактора жидким металлом. Через 30-40 секунд пропитанная металлом пористая керамика остывает, металл затвердевает, образуя, таким образом, кермет.

Предложенное устройство позволяет упростить технологию производства керметов и повысить ее энергоэффективность за счет отсутствия необходимости во внешних источниках энергии и принудительной инфильтрации и использовании соответствующего сложного технологического оборудования, включая плавильную печь, пресс или центрифугу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения керметов синтезом горения и металлотермией | 2024 |

|

RU2840909C1 |

| Способ получения керамико-металлических композиционных материалов | 2019 |

|

RU2733524C1 |

| СПОСОБ И УСТРОЙСТВО АВТОКЛАВНОГО ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ | 2008 |

|

RU2405045C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА КОМПОЗИТНОГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2015 |

|

RU2623544C2 |

| УСТРОЙСТВО ДЛЯ ИНИЦИИРОВАНИЯ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА (СВС) В ШИХТОВОЙ ЗАГОТОВКЕ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА В ПРЕСС-ФОРМЕ | 2014 |

|

RU2577641C2 |

| Способ получения композиционных порошков на основе альфы-фазы нитрида кремния методом СВС | 2024 |

|

RU2833526C1 |

| ОБМАЗКА ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2057739C1 |

| Способ получения супертвердого керамического порошкового материала AlMgB | 2018 |

|

RU2697146C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВ НА ОСНОВЕ АЛЬФА-ФАЗЫ НИТРИДА КРЕМНИЯ МЕТОДОМ СВС | 2014 |

|

RU2556931C1 |

Изобретение относится к порошковой металлургии, в частности к устройству для получения заготовок из керамико-металлических композиционных материалов путем самораспространяющегося высокотемпературного синтеза (СВС) с последующей самопроизвольной пропиткой жидким металлом. Реактор содержит верхнюю камеру для размещения термитной смеси, выполненную в виде толстостенного графитового цилиндра, защитную графитовую крышку с отверстием по центру для зажигания термитной смеси, нижнюю камеру для размещения смеси исходных порошков для СВС, выполненную в виде толстостенного графитового цилиндра с литейным уклоном, и основание нижней камеры, выполненное в виде графитового круга с выступающей стенкой. Верхняя и нижняя камеры разделены шайбой-переходником, в которой выполнено сквозное отверстие по центру, обеспечивающее свободное протекание расплава металла из верхней камеры в нижнюю, и паз для установки стальной пластины, закрывающей упомянутое отверстие сверху. Нижняя камера снабжена двумя окнами, расположенными в верхней части камеры, предназначенными для свободного вывода выделяющегося при СВС-реакции газа и для предварительного зажигания смеси исходных элементных порошков. Обеспечивается повышение энергоэффективности за счет исключения использования сложного технологического оборудования и получение композиционных материалов с высокими триботехническими и механическими свойствами. 1 ил.

Реактор одновременного проведения самораспространяющегося высокотемпературного синтеза (СВС) и металлотермии для получения керамико-металлического композита, содержащий камеру для размещения смеси исходных порошков для СВС, отличающийся тем, что он содержит верхнюю камеру для размещения термитной смеси, выполненную в виде толстостенного графитового цилиндра, защитную графитовую крышку с отверстием по центру для зажигания термитной смеси, камеру для размещения смеси исходных порошков для СВС, представляющую собой нижнюю камеру и выполненную в виде толстостенного графитового цилиндра с литейным уклоном, и основание нижней камеры, выполненное в виде графитового круга с выступающей стенкой для придания устойчивости и исключения опрокидывания упомянутой камеры в процессе синтеза, при этом верхняя и нижняя камера разделены шайбой-переходником, в которой выполнено сквозное отверстие по центру, обеспечивающее свободное протекание расплава металла из верхней камеры в нижнюю, и паз для установки стальной пластины, закрывающей упомянутое отверстие сверху, а нижняя камера снабжена двумя окнами, расположенными в верхней части камеры, предназначенными для свободного вывода выделяющегося при СВС-реакции газа и для предварительного зажигания смеси исходных элементных порошков.

| Способ получения керамико-металлических композиционных материалов | 2019 |

|

RU2733524C1 |

| СПОСОБ И УСТРОЙСТВО АВТОКЛАВНОГО ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ | 2008 |

|

RU2405045C2 |

| Реактор для получения самораспространяющимся высокотемпературным синтезом тугоплавких неорганических соединений | 2016 |

|

RU2625922C1 |

| Катализатор для гидролиза окисленного парафина | 1985 |

|

SU1314498A1 |

| US 4988645 A1, 29.01.1991 | |||

| CN 102321821 B, 10.07.2013. | |||

Авторы

Даты

2025-05-30—Публикация

2024-09-10—Подача