ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Приоритет настоящей заявки испрашивается по заявкам на патент Китая №№202111567211.Х, 202111565360.2, 202111567220.9, 202111567216.2, 202111567218.1, 202111565366. X, 202111565369.3, 202111567199.2, 202111567219.6, поданным 20 декабря 2021 года, содержание которых включено в данный документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к области химического производства энергии, в частности к плазменному реактору со скользящей дугой и способу конверсии метана с помощью плазмы.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Технология плазменной конверсии метана исследуется в Китае на протяжении последних 80 лет и с 2000 года постоянно патентуется.

В документе CN 100999432 A описан способ обработки С2-углеводородов путем ионно-жидкостной каталитической плазменной конверсии метана, при этом действие патентных прав было прекращено в 2015 году.

В документе CN 101734620 A описан способ получения водорода с помощью газовой плазмы, обогащенной метаном, при этом действие патентных прав было прекращено в 2014 году.

Юго-западный химический научно-исследовательский и проектно-конструкторский институт опубликовал серию патентов на технологию плазменного крекинга метана (CN 210367505 U, CN 109294284 A, CN 106478332 A и CN 101921163 А), причем данная технология в основном разработана с целью получения технического углерода или ацетилена и водорода путем конверсии метана с помощью плазмы, при этом особое внимание уделено конструкции и оптимизации технологии.

Технология получения ацетилена с помощью плазменного крекинга угля (CN 203582763 U, CN 102068953 A, CN 101734620 A, CN 101550057 A, CN 101734995 A и CN 1613839 A) совместно разработана Университетом Цинхуа, Технологическим Университетом Тайюаня и компанией Xinjiang Tianye Co., Ltd., при этом в качестве сырья в основном используют уголь, для получения ацетилена используют природный газ и дополнительно водород, а рабочим газом является водород.

Чжэцзянский университет в основном занимается разработкой поточного способа плазменного удаления кокса (CN 104056828 A и CN 104056829 А), при этом для удаления углерода с поверхности электрода могут быть введены СО2 или H2. Для расщепления метана с получением ацетилена также используют вращающуюся плазменную дугу (С 103333044 А, CN 101844744 A), причем рабочий газ вращается, попадая в разрядный промежуток, и одновременно с этим, вследствие воздействия внешнего магнитного поля, происходит миллисекундный крекинг.

В настоящее время зарубежные исследования в данной области показывают, что углеводородные продукты, образующиеся при конверсии метана с помощью плазмы, в основном относятся к двум типам, при этом один тип, как правило, содержит алканы, такие как этан и т.п., а другой тип в основном содержит ацетилен.

Исследователи обнаружили, что распределение продуктов можно регулировать, изменяя расход подаваемого газа или добавляя инертные газы. Технология была внедрена за рубежом в промышленном масштабе и включает четыре процесса: метод HUELS, метод AVCO, метод Du Pont и румынский метод.

Как следует из сравнения литературных данных, применение электрической дуги с образованием высокотемпературного крекированного природного газа для получения ацетилена имеет низкий коэффициент использования электроэнергии, при этом на производство 1 тонны ацетилена расходуется 13900 кВт/ч, и затраты составляют более 50% от общей стоимости, так что задача по экономии энергии и снижению расходов решается путем изменения конструкции реактора, и согласно зарубежной патентной литературе указанный способ является одним из ключевых инновационных решений.

В процессе дальнейших действий на основании данной технологии последовательно разрабатываются технологии «теплой» и «холодной» плазмы, энергопотребление снижают путем изменения способа получения энергии, а для образования связей добавляют катализатор, так что метан целенаправленно преобразуется в требуемый продукт. В настоящее время данный процесс все еще находится в стадии исследования.

Тханячотпаибоон (Thanyachotpaiboon) и другие авторы (статья «Conversion of methane to high hydrocarbons in AC noneqmlibrrum plasmas» [«Превращение метана в высокоуглеводородные соединения в неравновесной плазме переменного тока»], опубликованная в журнале AIChE Journal, 1998, 44(10): 2252-7) проанализировали конверсию метана с использованием DBD разряда (диэлектрического барьерного разряда) при комнатной температуре и изучили влияние добавления Не и C2H6 на конверсию в метановом разряде. Когда в качестве реагента используется только CH4, при увеличении напряжения разряда (с 6 до 11 кВ) скорость преобразования CH4 увеличивается, а селективность продукта практически не меняется: в основном продуктами являются С2Н6 и C3H8; конверсия CH4, полученная при расходе CH4, равном 20 мл/мин, и напряжении разряда, равном 11 кВ, составляет около 23%, а селективность продуктов С2Н6, C3H8, С4Н10 и С2Н4 составила 40%, 15%, 5% и 2%, соответственно.

Рнеангйитт Н. (RUEANGJITT N) и другие авторы (статья «Non-oxidative reforming of methane in a mini-gliding arc discharge reactor: Effects of feed methane concentration, feed flow rate, electrode gap distance, residence time, and catalyst distance» [«Неокислительный риформинг метана в реакторе с укороченным скользящим дуговым разрядом: влияние концентрации подаваемого метана, расхода подачи, расстояния между электродами, времени выдержки и расстояния до катализатора»], опубликованная в журнале Plasma Chemistry and Plasma Processing, 2011, 31(4): 517-534), используют скользящий по лопасти разряд для конверсии метана с получением ацетилена в качестве основного продукта, при этом при мощности 110-190 Вт конверсия метана составляет 40%-50%, а селективность по С2Н2 составляет 20%.

Однако в настоящее время не существует технических отчетов о прямом преобразовании метана в олефины с помощью плазмы.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью данного изобретения является устранение недостатка, имеющегося в уровне техники и связанного с низкой эффективностью превращения метана непосредственно в олефин.

Для достижения вышеуказанной цели согласно первому аспекту данной заявки предложен плазменный реактор со скользящей дугой, содержащий камеру реактора и генератор плазмы скользящей дуги, расположенный в указанной камере,

причем генератор плазмы скользящей дуги содержит по меньшей мере два электрода 3 с дугообразной поверхностью, которые расположены симметричным образом, при этом все разрядные поверхности каждого электрода с дугообразной поверхностью представляют собой дугообразные поверхностные конструкции, и центральный угол, соответствующий каждому электроду с дугообразной поверхностью, равен α, где 360°≥α>5°; при этом местоположения электродов с дугообразной поверхностью обеспечивают образование зоны разряда между указанными электродами 3.

Согласно второму аспекту данного изобретения предложен способ конверсии метана с помощью плазмы, который осуществляется в плазменном реакторе со скользящей дугой, выполненном согласно первому аспекту, и включает:

введение реакционного газа, содержащего метан, в плазменный реактор со скользящей дугой в условиях плазменного разряда для проведения реакции конверсии метана.

По сравнению с известным уровнем техники решение, предлагаемое в данном изобретении, обладает по меньшей мере следующими преимуществами:

1) в плазменном реакторе со скользящей дугой, предложенном в данном изобретении, для формирования зоны разряда используются электроды, а точка формирования разрядной дуги расположена на дугообразной поверхности, так что образуется больше разрядных каналов, при этом плазменный реактор со скользящей дугой обладает более высокой эффективностью конверсии реагирующих веществ,

2) плазменный реактор со скользящей дугой, предложенный в данном изобретении, может обеспечивать более интенсивное прохождение исходного газа через зону разряда, образованную электродами, так что эффективно увеличивается поток газа, проходящий через зону разряда, повышается эффективность конверсии реагирующих веществ и снижается потребление энергии,

3) плазменный реактор со скользящей дугой, предложенный в данном изобретении, может обеспечивать одноэтапную конверсию метана с эффективным получением олефина при более высокой эффективности конверсии реагирующих веществ, может поддерживать непрерывную и устойчивую реакцию, и по сравнению с традиционным способом получения олефина из метана отсутствует образование СО2; исключена вероятность воспламенения и взрыва, и реактор является более безопасным и экологичным.

Дополнительные признаки и преимущества данного изобретения изложены в подробном описании, которое приведено ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

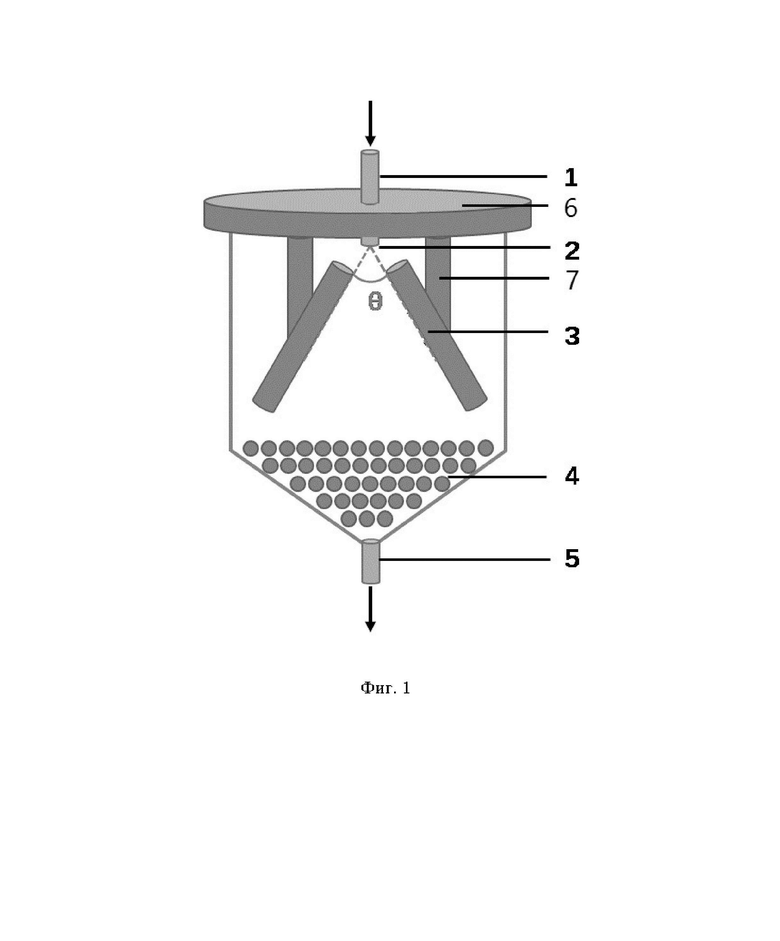

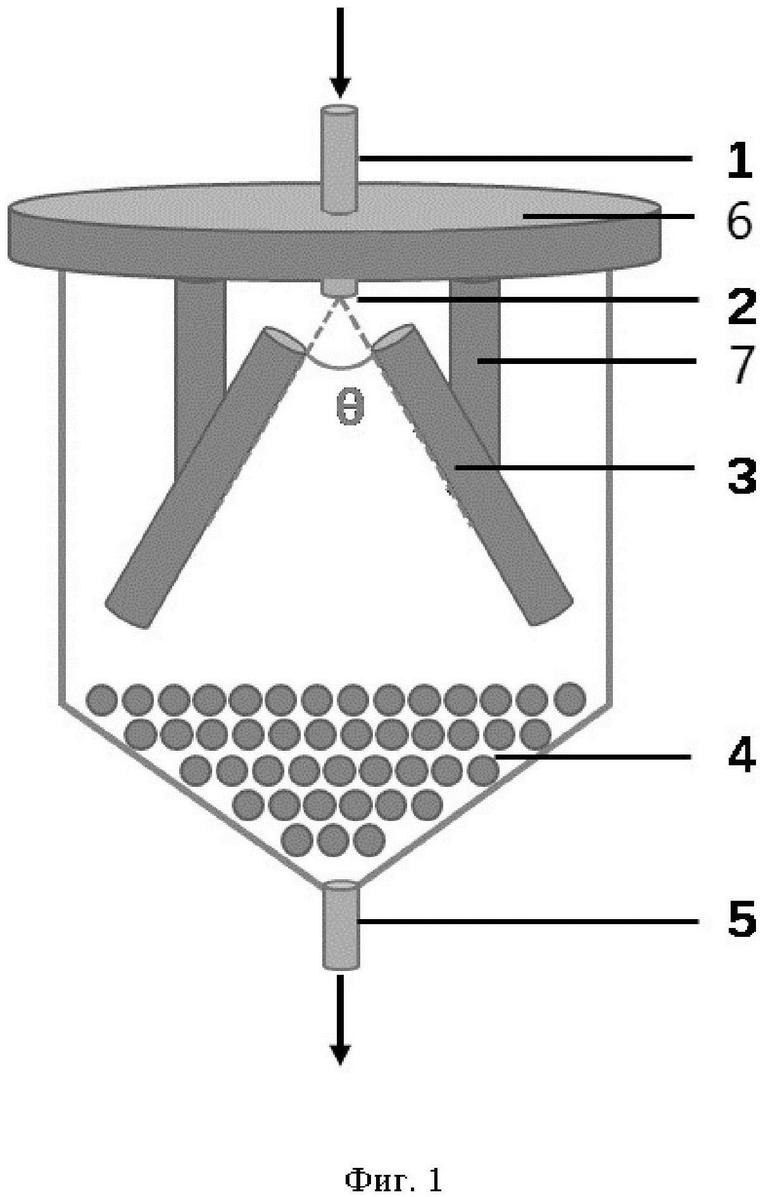

Фиг. 1 изображает структурную схему предпочтительного варианта плазменного реактора со скользящей дугой согласно данному изобретению.

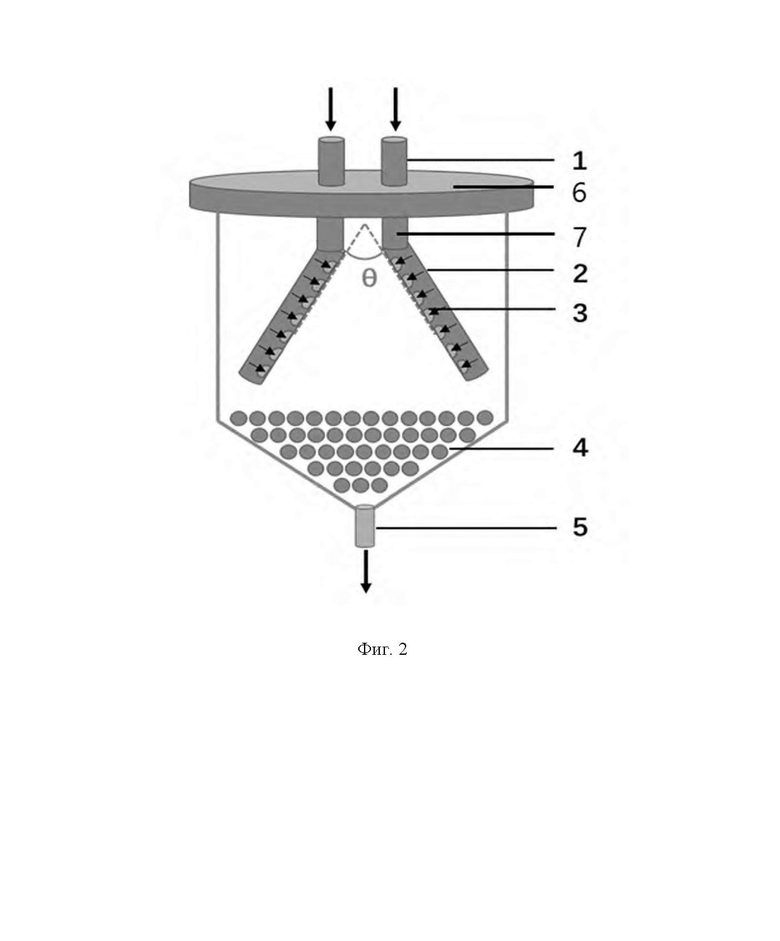

Фиг. 2 изображает структурную схему другого предпочтительного варианта плазменного реактора со скользящей дугой согласно данному изобретению.

ПЕРЕЧЕНЬ ЭЛЕМЕНТОВ

1. Впускное отверстие реактора

2. Газовая форсунка

3. Электрод

4. Нижняя реакционная зона

5. Отверстие для выпуска продукта

6. Основание

7. Механизм активного соединения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Предельные значения диапазонов и любые величины, приведенные в данном документе, не ограничены конкретно указанными диапазоном или величиной, и следует понимать, что данные диапазоны или величины охватывают значения, близкие к ним. Что касается числовых диапазонов, каждый диапазон между его предельными значениями и отдельными точечными значениями, а также каждое отдельное точечное значение могут быть объединены друг с другом с получением одного или более новых числовых диапазонов, и такие числовые диапазоны должны рассматриваться как конкретно указанные в данном документе.

Ниже со ссылкой на Фиг. 1 и Фиг. 2 приведено подробное описание варианта выполнения данного изобретения.

Как описано выше, согласно первому аспекту данной заявки предложен плазменный реактор со скользящей дугой, содержащий камеру реактора и генератор плазмы скользящей дуги, расположенный в камере реактора,

причем генератор плазмы скользящей дуги содержит по меньшей мере два электрода 3 с дугообразной поверхностью, которые расположены симметричным образом, при этом все разрядные поверхности каждого электрода с дугообразной поверхностью представляют собой дугообразные поверхностные конструкции, и центральный угол, соответствующий каждому электроду с дугообразной поверхностью, равен α, причем 360°≥α>5°; предпочтительно 360°≥α>10°; при этом местоположения электродов с дугообразной поверхностью обеспечивают образование зоны разряда между указанными электродами 3.

Согласно особенно предпочтительному варианту выполнения реактор содержит впускное отверстие 1, генератор плазмы скользящей дуги и отверстие 5 для выпуска продукта,

при этом генератор плазмы скользящей дуги содержит по меньшей мере два электрода 3 с дугообразной поверхностью, которые расположены симметричным образом, и местоположения электродов с дугообразной поверхностью обеспечивают образование зоны разряда между указанными электродами 3.

генератор плазмы скользящей дуги дополнительно содержит газовую форсунку 2 и основание 6,

электрод 3 с дугообразной поверхностью расположен на основании 6, газовая форсунка 2 расположена на основании 6 и/или электроде 3 с дугообразной поверхностью, так что реакционный газ может поступать в плазменный реактор со скользящей дугой из впускного отверстия 1 реактора через газовую форсунку 2,

при этом центральный угол, соответствующий дугообразной поверхностной конструкции электрода, равен α, где 360°≥α>5°.

Согласно данному изобретению точка формирования дуги разряда в электроде находится на криволинейной поверхности, так что может быть сформировано больше зон разряда в дугообразном канале, и способность реагирующих веществ к конверсии повышается.

Предпочтительно дугообразная поверхностная конструкция электрода 3 представляет собой полузамкнутую дугообразную поверхность, при этом центральный угол, соответствующий дугообразной поверхности, равен α, где 270°≥α>30°; более предпочтительно, центральный угол α, соответствующий полузамкнутой дугообразной поверхности, представляет собой по меньшей мере один из углов, выбираемых из 180°, 120°, 90°, 72°, 60°.

Согласно предпочтительному варианту выполнения дугообразная поверхностная конструкция электрода 3 представляет собой полностью замкнутую дугообразную поверхность. Автором изобретения было обнаружено, что при использовании в качестве дугообразной поверхностной конструкции электрода 3 полностью замкнутой дугообразной поверхностной конструкции эффективность конверсии реагирующего вещества повышается, а отвод тепла упрощается.

Предпочтительно электрод 3 с дугообразной поверхностью представляет собой стержнеобразный электрод или полый трубчатый электрод.

Предпочтительно отношение длины d2 зоны разряда к высоте d3 камеры реактора удовлетворяет условию 1:1,2-1,8.

Согласно предпочтительному варианту выполнения генератор скользящей дуги электрода представляет собой генератор плазмы скользящей дуги, и центр основания генератора плазмы скользящей дуги выполнен с газовой форсункой, которая сообщается с трубопроводом для подачи газа к впускному отверстию реактора.

Предпочтительно центральный угол, соответствующий дугообразной поверхностной конструкции электрода 3, равен α, где 360°≥α>10°.

Предпочтительно генератор плазмы скользящей дуги содержит два или шесть электродов 3 с дугообразной поверхностью, которые расположены симметричным образом.

Предпочтительно для каждого электрода 3 отношение расстояния между двумя соседними газовыми форсунками 2 к внутреннему диаметру r2 газовой форсунки удовлетворяет условию 1:0,5-1,5.

Предпочтительно отношение внутреннего диаметра r2 газовой форсунки 2 к минимальной ширине r3 зоны разряда удовлетворяет условию 1:2-8.

В соответствии с особенно предпочтительным вариантом выполнения реактор согласно данному изобретению содержит впускное отверстие, генератор скользящей дуги электрода, нижнюю реакционную зону и отверстие для выпуска продукта,

при этом генератор скользящей дуги электрода содержит газовую форсунку, электрод и основание,

по меньшей мере набор электродов, расположенных симметричным образом, распределены по основанию генератора скользящей дуги электрода, так что между электродами может быть образована зона разряда; газовая форсунка расположена на электроде и/или основании, так что реакционный газ может поступать в плазменный реактор со скользящей дугой от впускного отверстия реактора через газовую форсунку,

конструкции каждых двух симметрично расположенных электродов соответствуют друг другу для обеспечения возможности возникновения разряда, и

генератор скользящей дуги электрода представляет собой генератор скользящей дуги электрода, содержащий электрод с дугообразной поверхностью, и/или генератор скользящей дуги трубчатого электрода, содержащий трубчатым электрод.

Предпочтительно в данном изобретении симметричное расположение относится к симметричному расположению относительно центральной вертикальной оси основания, и положение установки электрода не влияет на разряд.

В данном изобретении форма и материал основания не ограничены конкретным образом, и основание может иметь круглую форму или различные другие формы, которые могут обеспечивать достижение вышеуказанной цели данного изобретения, а материал основание может представлять собой изоляционный материал или различные другие материалы, которые могут обеспечивать достижение вышеуказанной цели данного изобретения.

Предпочтительно газовая форсунка 2 расположена в центре основания 6 генератора плазмы скользящей дуги и сообщается с трубопроводом для подачи газа к впускному отверстию 1 реактора.

Предпочтительно газовая форсунка 2 расположена в соответствующем направлении каждых двух электродов 3 с дугообразной поверхностью, находящихся в симметричном положении, и сообщается с трубопроводом для подачи газа к впускному отверстию 1 реактора.

Более предпочтительно по меньшей мере часть наружной поверхности полностью замкнутой дугообразной поверхностной конструкции имеет покрытие.

Предпочтительно покрытие содержит по меньшей мере два гальванических слоя из однослойных тонких пленок, полученных из оксида металла при атомно-слоевом осаждении, при этом гальванические слои выполнены из полупроводниковых материалов, количество гальванических слоев равно по меньшей мере двум, а материалы покрытия, используемые для формирования любых двух смежных гальванических слоев, различны.

Предпочтительно количество слоев гальванического покрытия равно по меньшей мере трем.

Согласно предпочтительному варианту выполнения количество слоев в гальваническом покрытии равно трем, а материалы покрытия, образующие три гальванические слоя, различны; диэлектрическая проницаемость материала покрытия, образующего самый наружный гальванический слой, на 10-22 С2/(Н⋅М2) выше, чем у материалов покрытия, используемых для других гальванических слоев.

Предпочтительно материал покрытия представляет собой органическое вещество, содержащее металлический элемент.

Предпочтительно полупроводниковый материал представляет собой оксид металла; более предпочтительно, полупроводниковый материал выбран из Al2O3, ZrO2, SnO2, ZnO, HfO2, TiO2, La2O3, Ta2O5, Y2O3.

Предпочтительно на наружную поверхность полностью замкнутой дугообразной поверхностной конструкции наносят покрытие с помощью атомно-слоевого осаждения, при этом этап нанесения покрытия предпочтительно включает следующие этапы, выполняемые в устройстве для атомно-слоевого осаждения:

(1) открытие ALD клапана (клапана для атомно-слоевого осаждения) резервуара с источником металла в присутствии газа-носителя для нанесения покрытия, при этом материал покрытия, находящийся в указанном резервуаре, поступает в реакционную камеру, содержащую кислород, так что материал покрытия и кислород вступают в реакцию на поверхности лопастного электрода в реакционной камере и образуют гальваническое соединение, представляющее собой однослойную тонкую пленку из оксида металла, полученную путем атомно-слоевого осаждения,

(2) повторение этапа (1) для получения гальванического слоя с многократным формированием при этом каждый раз тонкой пленки из оксида металла, полученной путем атомно-слоевого осаждения, и регулирование толщины гальванического слоя путем регулирования числа повторений,

(3) повторение вышеописанных этапов (1)-(2) с использованием другого материала покрытия для формирования другого гальванического слоя.

Предпочтительно на этапе (1) температура резервуара с источником металла составляет 140-160°С, температура реакционной камеры составляет 50-400°С, а температуры транспортирующего трубопровода и ALD клапана составляют 180-200°С.

Предпочтительно на этапе (1) реакционную камеру и транспортирующую магистраль вакуумируют до давления 10-200 Па.

Предпочтительно на этапе (1) расход газа-носителя для нанесения покрытия составляет 10-200 см3/мин.

Предпочтительно на этапе (1) время открытия ALD клапана составляет 50-2000 мс.

Предпочтительно на этапе (1) подают импульс инертного газа для очистки реакционной камеры, предпочтительно время промывки составляет 1-200 с.

Согласно предпочтительному варианту выполнения на наружную поверхность полностью замкнутой дугообразной поверхностной конструкции наносят покрытие с помощью атомно-слоевого осаждения, при этом этап нанесения покрытия предпочтительно включает следующие этапы, выполняемые в устройстве для атомно-слоевого осаждения:

(1) размещение материала покрытия в резервуаре с источником металла и размещение лопастного электрода, на который наносят покрытие, в реакционной камере,

(2) нагрев резервуара с источником металла, реакционной камеры, транспортирующего трубопровода и ALD клапана, причем температура резервуара с источником металла составляет 140-160°С, температура реакционной камеры составляет 50-400°С, а температуры транспортирующего трубопровода и ALD клапана составляют 180-200°С, и вакуумирование реакционной камеры и транспортирующего трубопровода до давления 10-200 Па,

(3) включение подачи газа-носителя, используемого для нанесения покрытия, к резервуару с источником металла, при этом расход газа-носителя для нанесения покрытия составляет 10-200 см3/мин,

(4) открытие ALD клапана резервуара с источником металла при времени открытия ALD клапана, составляющем 50-2000 мс, так что материал для покрытия поступает в реакционную камеру, и введение в реакционную камеру кислорода, так что материал для покрытия и кислород вступают в реакцию на поверхности лопастного электрода в реакционной камере с образованием гальванического соединения, причем гальваническое соединение представляет собой однослойную тонкую пленку из оксида металла, полученную путем атомно-слоевого осаждения,

(5) очистку реакционной камеры путем импульсной подачи инертного газа, при этом время очистки составляет 1-200 с,

(6) повторение этапов (1)-(5) для получения гальванического слоя с многократным формированием при этом каждый раз тонкой пленки из оксида металла, полученной путем атомно-слоевого осаждения, и регулирование толщины гальванического слоя путем регулирования числа повторений,

(7) повторение вышеописанных этапов (1)-(6) с использованием другого материала покрытия для формирования другого гальванического слоя.

Предпочтительно полностью замкнутая дугообразная поверхность представляет собой по меньшей мере одну из поверхности трубчатой формы и поверхности стержневой формы.

Согласно другому предпочтительному варианту выполнения генератор скользящей дуги электрода представляет собой генератор скользящей дуги трубчатого электрода, при этом газовые форсунки расположены в соответствующих направлениях каждых двух трубчатых электродов, находящихся в симметричных положениях, и сообщаются с подающей трубой впускного отверстия реактора.

Предпочтительно материал, из которого выполнена газовая форсунка, выбран из по меньшей мере одного из проводящего материала и изоляционного материала.

Согласно предпочтительному варианту выполнения материал, из которого выполнена газовая форсунка, является изоляционным материалом.

Авторами изобретения было обнаружено, что в данном предпочтительном случае процесс согласно данной заявке может быть осуществлен более стабильным образом.

Согласно другому предпочтительному варианту выполнения, материал, образующий газовую форсунку 2, является проводящим материалом, и положение газовой форсунки 2 при выпуске не перекрывается в вертикальном направлении с электродом 3, имеющим дугообразную поверхность.

Предпочтительно электропроводность проводящего материала, образующего газовую форсунку 2, составляет >1 МСм/м, предпочтительно >10 МСм/м; теплопроводность составляет >10 Вт/(м⋅°С), предпочтительно >50 Вт/(м⋅°С).

Предпочтительно материал, образующий электроды, является проводящим материалом.

Более предпочтительно проводящий материал, образующий электрод, выбран из по меньшей мере одного из следующего: нержавеющей стали марки 316L, вольфрамоцериевого сплава, никель-хромового сплава, цинкомедного сплава, меднохромового сплава, никелемедного сплава, кобальтоникелевого сплава, кобальтокадмиевого сплава и графита. Материалом, из которого образован электрод, также могут быть другие термостойкие проводящие материалы, устойчивые к дуговой коррозии.

Предпочтительно электрод соединен с основанием при помощи механизма активного соединения так, что положение электрода в нижней зоне основания может свободно регулироваться.

Более предпочтительно электрод соединен с основанием при помощи механизма активного соединения так, что положение электрода может регулироваться как в вертикальном, так и в горизонтальном направлениях.

Предпочтительно механизм активного соединения соединен с основанием вертикальным образом.

Более предпочтительно механизм активного соединения также может быть соединен с основанием неперпендикулярным образом.

Предпочтительно электрод соединен с механизмом активного соединения с возможностью поворота электрода так, что он может свободно поворачиваться для регулирования угла.

Более предпочтительно электрод соединен с механизмом активного соединения с возможностью поворота электрода так, что он может поворачиваться для регулирования внутреннего угла относительно вертикального направления.

Предпочтительно внутренний угол θ, образованный линиями продолжения осей симметрии каждых двух электродов 3, находящихся в симметричном положении, составляет 5° - 160°

Предпочтительно для проведения реакции конверсии метана используется плазменный реактор со скользящей дугой, и внутренний угол θ между линиями продолжения осей симметрии каждых двух электродов 3, находящихся в симметричном положении, составляет 10° - 90°, более предпочтительно 30° - 60°.

Плазменный реактор со скользящей дугой, предложенный в данном изобретении, может обеспечивать более интенсивное прохождение исходного газа через зону разряда, образованную электродами с эффективным увеличением тем самым потока газа, проходящего через зону разряда, и повышением эффективность конверсии реагирующих веществ.

Предпочтительно материал, образующий наружный цилиндр плазменного реактора со скользящей дугой, выбран из по меньшей мере одного из следующего: изолирующего материала, проводящего материала и проводящего материала с изолирующим покрытием.

Более предпочтительно материал, образующий наружный цилиндр плазменного реактора со скользящей дугой, представляет собой изолирующий материал или проводящий материал с изолирующим покрытием.

Кроме того, предпочтительно изолирующий материал, образующий наружный цилиндр, выбран из по меньшей мере одного из следующего: обычного стекла, кварцевого стекла и корунда.

В данном изобретении при условии исключения контакта между электродом и наружным цилиндром плазменного реактора со скользящей дугой материал, образующий наружный цилиндр, также может быть проводящим материалом.

В данном изобретении форма наружного цилиндра плазменного реактора со скользящей дугой не ограничена конкретным образом и может представлять собой любую форму, которая может образовывать замкнутое пространство для реактора, например, цилиндрическую, прямоугольную или любую другую форму, которая может обеспечить достижение вышеуказанной цели данного изобретения.

Предпочтительно нижняя реакционная зона, которая может быть заполнена катализатором, расположена ниже по потоку от генератора плазмы скользящей дуги.

Предпочтительно материал, образующий нижнюю реакционную зону, представляет собой металлический материал.

Более предпочтительно нижняя реакционная зона выполнена суженной, что является более благоприятным для распределения реакционного газа.

Предпочтительно соотношение между длиной d2 зоны разряда, длиной d4 разделительной зоны и высотой d5 нижней реакционной зоны удовлетворяет условию 1:0,1-0,8:0,5-1,5; при этом длина d4 разделительной зоны представляет собой расстояние между низом зоны разряда и верхом нижней реакционной зоны.

Плазменный реактор со скользящей дугой, предложенный в данном изобретении, может быть заполнен катализатором, способным ускорять гидрогенизационную конверсию алкина в олефин, при этом катализатор предпочтительно заполняет нижнюю реакционную зону в реакторе.

Плазменный реактор со скользящей дугой, предложенный в данном изобретении, может осуществлять непрерывную и устойчивую реакцию при более высокой эффективности конверсии реагирующих веществ, и по сравнению с традиционным способом получения олефина из метана отсутствует образование СО2, исключена вероятность воспламенения и взрыва, и реактор является более безопасным и экологичным.

Как указано выше, согласно второму аспекту данного изобретения предложен способ конверсии метана с помощью плазмы, который осуществляется в плазменном реакторе со скользящей дугой, описанном в отношении первого аспекта, и включает:

введение реакционного газа, содержащего метан, в плазменный реактор со скользящей дугой в условиях плазменного разряда для проведения реакции конверсии метана.

Согласно особенно предпочтительному варианту выполнения в условиях плазменного разряда реакционный газ, содержащий метан, вводят в плазменный реактор со скользящей дугой через впускное отверстие 1 реактора, так что реакционный газ проходит через зону разряда, образованную электродами 3 с дугообразной поверхностью, с осуществлением реакции конверсии метана, и продукты, полученные по окончании реакции, выводят из указанного реактора через отверстие 5 для выпуска продукта.

Условия реакции, связанные с конверсией метана в олефины в плазменном реакторе со скользящей дугой, предложенном в данном изобретении, не ограничены конкретным образом, и реакция может быть выполнена в различных условиях, предусмотренных в способах плазменной конверсии, традиционно используемых в данной области техники, при этом условия, связанные с конверсией метана в олефины, приведены в разделе описания примеров данного изобретения, и не должны рассматриваться специалистами в данной области техники как ограничивающие данное изобретение.

Плазменный реактор со скользящей дугой, предложенный в данном изобретении, не имеет особых ограничений по концентрации метана в реакционном газе на входе в реактор, и, например, концентрация метана в газе может составлять 0,01-100 об.%, например, 5 об.%, 10 об.%, 15 об.%, 20 об.%, 25 об.%, 30 об.%, 35 об.%, 40 об%, 45 об.%, 50 об%, 55 об.%, 60 об.%, 65 об.%, 70 об%, 75 об.%, 80 об.%, 85 об.%%, 90 об.%, 95 об.%.

Согласно другому предпочтительному варианту выполнения способ дополнительно включает прохождение реакционного газа через зону разряда, образованную электродом 3 с дугообразной поверхностью, и затем через нижнюю реакционную зону 4 для осуществления реакции конверсии метана.

Предпочтительно нижняя реакционная зона 4 является реакционной зоной, которая может содержать слой катализатора, при этом расход потока реакционного газа, содержащего метан, таков, что его объемная скорость при прохождении через нижнюю реакционную зону в плазменном реакторе со скользящей дугой составляет 1000-10000 ед./час, более предпочтительно 5000-8000 ед./час.

Предпочтительно условия реакции конверсии метана включают следующие условия: напряжение U1 разряда составляет 1,0-5,0 кВ, а ток разряда составляет 100-3000 мА; соотношение между расходом VI реакционного газа, проходящего через минимальное расстояние D2 между каждыми двумя электродами 3 с дугообразной поверхностью, находящимися в симметричном положении, и напряжением U1 разряда определяется выражением V1:U1=50-100:1.

Предпочтительно условия реакции конверсии метана включают следующие условия: напряжение U1 разряда составляет 2,0-5,0 кВ, а ток разряда составляет 1000-3000 мА.

Предпочтительно соотношение между расходом V1 реакционного газа, проходящего через минимальное расстояние D2 между каждыми двумя электродами 3, находящимися в симметричном положении, и напряжением U1 разряда, определяется выражением V1:U1=50-80:1, более предпочтительно V1:U1=60-80:1.

Предпочтительно катализатор, находящийся в слое катализатора, содержит носитель, легированный оксидом титана, и активный компонент, заложенный в носитель, причем активный компонент содержит первый активный компонент и второй активный компонент, при этом первый активный компонент выбирают из по меньшей мере одного из неблагородных металлов VIII группы и металлов IB группы, а второй активный компонент выбирают из по меньшей мере одного из благородных металлов VIII группы, при этом весовое отношение первого активного компонента ко второму активному компоненту, рассчитанное по металлическим элементам, составляет 0,1-200:1.

Более предпочтительно молярное соотношение L-кислоты и В-кислоты в носителе, легированном оксидом титана, составляет 0,1-50:1.

Предпочтительно носитель, легированный оксидом титана, выбирают из по меньшей мере одного из следующего: Al2O3, легированного оксидом титана, SiO2, легированного оксидом титана, MgO, легированного оксидом титана, и молекулярного сита, легированного оксидом титана.

Предпочтительно в носителе, легированном оксидом титана, количество легирующего оксида титана составляет 0,1-10 вес.% от общего веса носителя.

Предпочтительно первый активный компонент выбирают из по меньшей мере одного из Cu, Ag, Au, Ni и Fe.

Предпочтительно второй активный компонент выбирают из по меньшей мере одного из Pt, Rh, Pd и Ir.

Предпочтительно весовое отношение первого активного компонента ко второму активному компоненту, рассчитанное по металлическому элементу, составляет 0,1-10:1.

Предпочтительно весовое отношение первого активного компонента к общему весу катализатора составляет 0,1-2:100, при этом вес первого активного компонента рассчитывают по металлическим элементам.

Согласно предпочтительному варианту выполнения реакционный газ представляет собой газ, полученный путем смешивания метана с газом-носителем.

Предпочтительно газ-носитель представляет собой водород.

Предпочтительно скорость подачи метана составляет 0,5-5,0 л/мин, а скорость подачи водорода составляет 1,0-5,0 л/мин; более предпочтительно скорость подачи метана составляет 0,5-2,5 л/мин, а скорость подачи водорода составляет 1,0-2,5 л/мин.

Согласно предпочтительному варианту выполнения способ дополнительно включает подвергание продукта, выведенного из отверстия 5 для выпуска продукта, первой сепарации для получения олефинового продукта и первого газообразного сырья, содержащего водород и газ-носитель.

Предпочтительно первый газообразный материал возвращают путем рециркуляции, с использованием сепарации или без нее, обратно в плазменный реактор со скользящей дугой для выполнения непрерывной реакции конверсии метана.

Предпочтительно условия первой сепарации включают отделение газа-носителя и водорода от олефинового продукта с использованием по меньшей мере одного процесса, выбранного из группы, в которую входят мембранная сепарация, криогенная сепарация и процессы адсорбции при перепаде давления.

Предпочтительно способ дополнительно включает выполнение второй сепарации системного продукта для получения соответственно диолефина углерода и тетраолефинов углерода.

Предпочтительно операция второй сепарации включает отделение олефиновых продуктов для получения этилена, этана, тетраолефинов углерода и тетраалкана углерода.

Более предпочтительно условия второй сепарации включают разделение с помощью процесса ректификации.

Ниже представлен другой предпочтительный вариант выполнения согласно данной заявке для конверсии метана в олефины с использованием описанного выше плазменного реактора со скользящей дугой:

в плазменный реактор со скользящей дугой от впускного отверстия реактора подают газообразный азот с обеспечением очистки зоны разряда от воздуха и вывода газа из отверстия для выпуска продукта. Затем в плазменный реактор со скользящей дугой вводят реакционный газ, содержащий метан, подавая его от впускного отверстия реактора, после стабилизации потока реакционного газа включают высоковольтный источник питания и путем регулирования напряжения и частоты образуют поле плазменного разряда между электродами. Реакционный газ последовательно проходит через зону разряда и нижнюю реакционную зону, образованную электродами, для осуществления соответственно реакций ионизации и гидрогенизации, и продукт, полученный после реакции, выводят из реактора через отверстие для выпуска продукта.

В данном изобретении после прохождения реакционного газа через зону разряда, образованную электродами, реакционный газ переносит тепло, генерируемое разрядом, и реагирующие компоненты на вход в нижнюю реакционную зону, причем указанное тепло может обеспечивать необходимое тепло для слоя катализатора в нижней реакционной зоне, при этом указанный слой не нуждается в дополнительном нагреве, и энергопотребление может быть снижено при условии, что это не повлияет на эффективность конверсии.

Ниже приведено более подробное описание данного изобретения с помощью примеров.

В нижеследующих примерах все исходные материалы доступны на рынке продаж, если не указано иное. Прочие параметры процесса и оборудования в каждом примере заданы одинаковыми, если не указано иное.

В нижеследующих примерах конверсия метана, селективность по этилену, селективность по этану, селективность по ацетилену, селективность по углеводородам выше С3 и осаждение углерода рассчитываются в соответствии со следующими формулами:

степень конверсии метана, % = (количество метана до реакции - количество метана после реакции)/количество метана до реакции × 100%,

селективность по углеводородному продукту (CnHm), % = (количество CnHm после реакции) × n/(количество метана до реакции - количество метана после реакции) × 100%, где п - целое число от 2 до 5,

осаждение углерода, % = 1 - селективность по углеводородному продукту (CnHm), %, где n - целое число от 2 до 5.

Пример 1 подготовительных работ

Выполняют растворение нитрата палладия в деионизированной воде с образованием раствора нитрата палладия (содержание палладия составляет 18 вес.%), растворение нитрата меди в деионизированной воде с образованием раствора нитрата меди (содержание меди составляет 30 вес.%), при этом раствор нитрата палладия и раствор нитрата меди смешивают согласно соотношению компонентов в смеси, при котором количество загружаемого палладия составляет 0,5 вес.% от массы катализатора, а количество загружаемой меди составляет 1 вес.% от массы катализатора, берут носитель TiO2-Al2O3, используют способ избыточной пропитки, смешивают два раствора, пропитывают в течение 12 часов, высушивают в течение 4 часов при температуре 80°С путем ротационного выпаривания, затем дополнительно высушивают в течение 8 часов при температуре 120°С в печи, далее помещают в муфельную печь и обжигают в течение 5 часов при температуре 450°С для получения катализатора 1, который имеет следующий химический состав:

содержание элемента Pd составляет 0,5 вес.%, содержание элемента Cu составляет 1 вес.%, остальное количество составляет TiO2-Al2O3; при этом размер частиц активного компонента составляет 5,4 нм, а соотношение L-кислоты и В-кислоты составляет 15,6.

Все Примеры 1-4 выполнены с использованием схемы способа, показанной на Фиг. 1.

В Примерах 1-4 реакцию конверсии метана осуществляют с использованием плазменного реактора со скользящей дугой, при этом в качестве генератора скользящей дуги электрода используют генератор плазмы скользящей дуги, а в качестве электрода используют электрод с дугообразной поверхностью.

Пример 1

Конкретная конструкция и конструктивные параметры реактора следующие:

реактор имеет впускное отверстие, содержит генератор скользящей дуги электрода, нижнюю реакционную зону и отверстие для выпуска продукта, при этом генератор скользящей дуги электрода содержит газовую форсунку, электрод, основание и механизм активного соединения,

основание генератора скользящей дуги электрода выполнено с двумя электродами, которые расположены симметричным образом, так что между электродами может быть образована зона разряда, при этом в центре основания расположена газовая форсунка, которая сообщается с трубопроводом для подачи газа к впускному отверстию реактора, так что реакционный газ может поступать в плазменный реактор со скользящей дугой от впускного отверстия реактора через газовую форсунку,

электрод соединен с основанием при помощи механизма активного соединения так, что положение электрода может регулироваться в вертикальном и горизонтальном направлениях, механизм активного соединения соединен с основанием вертикальным образом, электрод соединен с механизмом активного соединения с возможностью поворота электрода так, что он может поворачиваться для регулирования внутреннего угла относительно вертикального направления,

электрод представляет собой электрод с полузамкнутой дугообразной поверхностью, при этом центральный угол α, соответствующий дугообразной поверхности, равен 90°, а материалом для изготовления электрода является цинкомедный сплав (основными компонентами цинкомедного сплава являются 60 вес.% меди, 37 вес.% цинка, 1 вес.% титана, 1 вес.% графена и 1 вес.% других материалов),

внутренний угол θ, образованный линиями продолжения осей симметрии двух электродов, находящихся в симметричном положении, составляет 77°,

наружный цилиндр плазменного реактора со скользящей дугой выполнен из кварцевого стекла,

толщина слоя катализатора обеспечивает объемную скорость прохождения катализатора через подаваемый газ, составляющую 2000 ед./час,

объем плазменного реактора со скользящей дугой в данном примере составляет 3 л.

Условия работы плазменного реактора со скользящей дугой в данном примере следующие:

мощность разряда отрегулирована до 300 Вт, напряжение составляет 3,0 кВ, частота разряда составляет 22,3 кГц, расход газа на впуске составляет 1 л/мин для метана и 3 л/мин для водорода, высота слоя катализатора, заложенного в реакторе в нижней реакционной зоне, составляет 15 мм, а порция катализатора составляет 60 г, катализатором является катализатор 1, приготовленный в соответствии с Примером 1 подготовительных работ,

через впускное отверстие реактора в него в течение 30 мин вводят азот, при этом приток газа составляет 3 л/мин, заменяют кислород в реакторе, вводят смешанный газ (приток газа составляет 2 л/мин для азота и 1 л/мин для водорода), включают источник питания, регулируют напряжение и частоту, при этом напряжение регулируют до 2,0 кВ, а частоту - до 20 кГц, инициируют разряд, в нижней реакционной зоне в течение примерно 3 часов проводят реакцию восстановления катализатора и завершают ее, при этом цвет катализатора в целом становится черным, отключают источник питания, вводят смешанный газ (приток газа составляет 1 л/мин для метана и 3 л/мин для водорода), включают источник питания, регулируют напряжение и частоту, при этом напряжение регулируют до 2,0 кВ, а частоту - до 22,3 кГц, инициируют разряд, напряжение регулируют до 3,0 кВ, причем мощность на этот момент составляет 300 Вт, и проводят реакцию в течение 8 часов,

выполняют анализ хвостового газа и получают следующий результат: степень конверсии метана составляет 47,9%, селективность по этилену составляет 88,7%, селективность по этану составляет 5,9%, селективность по углеводородам выше С3 составляет 5,4%, при этом видимое осаждение углерода отсутствует.

Пример 2

В данном примере для проведения реакции конверсии метана используют плазменный реактор со скользящей дугой, аналогичный реактору из Примера 1, за исключением того, что в данном примере:

электрод представляет собой электрод с полузамкнутой дугообразной поверхностью, при этом центральный угол α, соответствующий дугообразной поверхности, равен 120°, а материалом для изготовления электрода является нержавеющая сталь марки 316Г,

внутренний угол θ, образованный линиями продолжения осей симметрии двух электродов, находящихся в симметричном положении, составляет 46°,

наружный цилиндр плазменного реактора со скользящей дугой изготовлен из нержавеющей стали марки 304 с кварцевой футеровкой,

толщина слоя катализатора обеспечивает объемную скорость прохождения катализатора через подаваемый газ, составляющую 6000 ед./час,

объем плазменного реактора со скользящей дугой в данном примере составляет 4 л.

В данном примере мощность разряда отрегулирована до 250 Вт, напряжение составляет 1,8 кВ, частота разряда составляет 25,5 кГц, расход газа на впуске составляет 0,5 л/мин для метана и 2 л/мин для водорода,

через впускное отверстие реактора в него в течение 30 мин вводят азот, при этом приток газа составляет 3 л/мин, заменяют кислород в реакторе, подают смешанный газ (приток газа составляет 2,5 л/мин для азота и 1,5 л/мин для водорода), включают источник питания, регулируют напряжение и частоту, причем напряжение регулируют до 3,0 кВ, а частоту - до 16,3 кГц, инициируют разряд, в нижней реакционной зоне в течение примерно 2,5 часов проводят реакцию восстановления катализатора и завершают ее, при этом цвет катализатора в целом становится черным, отключают источник питания, вводят смешанный газ (приток газа составляет 0,5 л/мин для метана и 2 л/мин для водорода), включают источник питания, регулируют напряжение и частоту, при этом напряжение регулируют до 1,5 кВ, а частоту - до 25,5 кГц, инициируют разряд, регулируют напряжение до заданного значения 1,8 кВ, причем мощность на этот момент составляет 250 Вт, и проводят реакцию в течение 8 часов.

Остальная часть процесса такая же, как в Примере 1.

Выполняют анализ хвостового газа и получают следующий результат: степень конверсии метана составляет 48,7%, селективность по этилену составляет 89,2%, селективность по этану составляет 4,7%, селективность по углеводородам выше С3 составляет 6,1%, при этом видимое осаждение углерода отсутствует.

Пример 3

В данном примере для проведения реакции конверсии метана используют плазменный реактор со скользящей дугой, аналогичный реактору из Примера 1, за исключением того, что в данном примере:

электрод представляет собой электрод с полностью замкнутой дугообразной поверхностью, а материалом, образующим электрод, является графит,

внутренний угол θ, образованный линиями продолжения осей симметрии двух электродов, находящихся в симметричном положении, составляет 15°,

наружный цилиндр плазменного реактора со скользящей дугой выполнен из закаленного стекла,

толщина слоя катализатора обеспечивает объемную скорость прохождения катализатора через подаваемый газ, составляющую 8000 ед./час,

объем плазменного реактора со скользящей дугой в данном примере составляет 3,3 л.

В данном примере мощность разряда отрегулирована до 280 Вт, напряжение составляет 3,5 кВ, частота разряда составляет 17,5 кГц, расход газа на впуске составляет 1,75 л/мин для метана и 2,3 л/мин для водорода,

через впускное отверстие реактора в него в течение 30 мин вводят азот, при этом приток газа составляет 3 л/мин, заменяют кислород в реакторе, вводят смешанный газ (приток газа составляет 3 л/мин для азота и 2,5 л/мин для водорода), включают источник питания, регулируют напряжение и частоту, причем напряжение регулируют до 3,0 кВ, а частоту - до 21,2 кГц, инициируют разряд, в нижней реакционной зоне в течение примерно 3,5 ч проводят реакцию восстановления катализатора и завершают ее, при этом цвет катализатора в целом становится черным, отключают источник питания, вводят смешанный газ (приток газа составляет 2,5 л/мин для метана и 2,5 л/мин для водорода), включают источник питания, регулируют напряжение и частоту, при этом напряжение регулируют до 2,5 кВ, а частоту - до 17,5кГц, инициируют разряд, напряжение регулируют до заданного значения 3,5 кВ, причем мощность на этот момент составляет 280 Вт, и проводят реакцию в течение 8 часов.

Остальная часть процесса такая же, как в Примере 1.

Выполняют анализ хвостового газа и получают следующий результат: степень конверсии метана составляет 47,5%, селективность по этилену составляет 91,3%, селективность по этану составляет 5,6%, селективность по углеводородам выше С3 составляет 3,1%, при этом видимое осаждение углерода отсутствует.

Пример 4

В данном примере для проведения реакции конверсии метана используют плазменный реактор со скользящей дугой, аналогичный реактору из Примера 1, за исключением того, что в данном примере:

электрод представляет собой электрод с полузамкнутой дугообразной поверхностью, центральный угол α, соответствующий дугообразной поверхности, равен 72°, а материалом для изготовления электрода является никель-хромовый сплав (основными компонентами никель-хромового сплава являются 10 вес.% железа, 17 вес.% хрома, 1 вес.% алюминия, 2 вес.% титана, 1 вес.% ниобия, 0,5 вес.% молибдена, 0,1 вес.% вольфрама, 0,2 вес.% кремния, 0,05 вес.% углерода, 0,05 вес.% циркония, и остальное количество составляет никель),

внутренний угол θ, образованный линиями продолжения осей симметрии двух электродов, находящихся в симметричном положении, составляет 40°,

наружный цилиндр плазменного реактора со скользящей дугой выполнен из керамики,

толщина слоя катализатора обеспечивает объемную скорость прохождения катализатора через подаваемый газ, составляющую 3500 ед./час,

объем плазменного реактора со скользящей дугой в данном примере составляет 5 л.

В данном примере мощность разряда отрегулирована до 350 Вт, напряжение составляет 4,2 кВ, частота разряда составляет 25,5 кГц, расход газа на впуске составляет 2,9 л/мин для метана и 3,8 л/мин для водорода,

через впускное отверстие реактора в него в течение 30 мин вводят азот, при этом приток газа составляет 2,5 л/мин, заменяют кислород в реакторе, подают смешанный газ (приток газа составляет 2,5 л/мин для азота и 1,5 л/мин для водорода), включают источник питания, регулируют напряжение и частоту, причем напряжение регулируют до 1,6 кВ, а частоту - до 20,4 кГц, инициируют разряд, в нижней реакционной зоне в течение примерно 4 часов проводят реакцию восстановления катализатора и завершают ее, при этом цвет катализатора в целом становится черным, и отключают источник питания, вводят смешанный газ (приток газа составляет 2,9 л/мин для метана и 3,8 л/мин для водорода), включают источник питания, регулируют напряжение и частоту, при этом напряжение регулируют до 2,5 кВ, а частоту - до 25,5кГц, инициируют разряд, напряжение регулируют до заданного значения 4,2 кВ, причем мощность на этот момент составляет 350 Вт, и проводят реакцию в течение 8 часов.

Остальная часть процесса такая же, как в Примере 1.

Выполняют анализ хвостового газа и получают следующий результат: степень конверсии метана составляет 48,7%, селективность по этилену составляет 90,5%, селективность по этану составляет 6,7%, селективность по углеводородам выше С3 составляет 2,8%, при этом видимое осаждение углерода отсутствует.

Все Примеры 5-8 выполнены с использованием схемы способа, показанной на Фиг. 2.

В Примерах 5-8 реакцию конверсии метана осуществляют с использованием плазменного реактора со скользящей дугой, при этом в качестве генератора скользящей дуги электрода используют генератор скользящей дуги с трубчатым электродом, и средняя толщина материала электрода (исключая любой возможно имеющийся слой покрытия) составляет 2 мм.

Пример 5

Конкретная конструкция и конструктивные параметры реактора следующие:

реактор имеет впускное отверстие, содержит генератор скользящей дуги электрода, нижнюю реакционную зону и отверстие для выпуска продукта, при этом генератор скользящей дуги электрода содержит газовую форсунку, электрод, основание и механизм активного соединения,

основание генератора скользящей дуги электрода выполнено с двумя электродами, которые расположены симметричным образом, так что между электродами может быть образована зона разряда, при этом газовая форсунка расположена в направлении, соответствующем электроду, и сообщается с трубопроводом для подачи газа к впускному отверстию реактора, так что реакционный газ может поступать в плазменный реактор со скользящей дугой от впускного отверстия реактора через газовую форсунку,

электрод соединен с основанием при помощи механизма активного соединения, так что положение электрода может регулироваться в вертикальном и горизонтальном направлениях, механизм активного соединения соединен с основанием вертикальным образом, электрод соединен с механизмом активного соединения с возможностью поворота электрода так, что он может поворачиваться для регулирования внутреннего угла относительно вертикального направления,

газовые форсунки расположены в шахматном порядке в соответствующем направлении электродов,

материалом для образования электрода является никелемедный сплав (основной состав никелемедного сплава следующий: 0,15 вес.% кремния, 7,0 вес.% марганца, 0,15 вес.% фосфора, 22,0 вес.% никеля, 3,0 вес.% кобальта, 3,0 вес.% цинка, 0,20 вес.% свинца, 3,0 вес.% железа, 0,15 вес.% редкоземельных элементов, 0,006 вес.% мышьяка, и остальное количество составляет медь),

внутренний угол θ, образованный линиями продолжения осей симметрии двух электродов, находящихся в симметричном положении, составляет 35°,

наружный цилиндр плазменного реактора со скользящей дугой выполнен из кварцевого стекла,

толщина слоя катализатора обеспечивает объемную скорость прохождения катализатора через подаваемый газ, составляющую 2000 ед./час,

объем плазменного реактора со скользящей дугой в данном примере составляет 3 л.

Условия работы плазменного реактора со скользящей дугой в данном примере следующие:

мощность разряда отрегулирована до 230 Вт, напряжение составляет 2,7 кВ, частота разряда составляет 25,7 кГц, расход газа на впуске составляет 1,3 л/мин для метана и 2,1 л/мин для водорода, высота слоя катализатора, заложенного в реактор в нижней реакционной зоне, составляет 15 мм, а порция катализатора составляет 60 г, катализатором является катализатор 1, приготовленный в соответствии с Примером 1 подготовительных работ,

через впускное отверстие реактора в него в течение 30 мин вводят азот, при этом приток газа составляет 3 л/мин, заменяют кислород в реакторе, подают смешанный газ (приток газа составляет 1,8 л/мин для азота и 1,5 л/мин для водорода), включают источник питания, регулируют напряжение и частоту, причем напряжение регулируют до 2,0 кВ, а частоту - до 25,7 кГц, инициируют разряд, в нижней реакционной зоне в течение примерно 3,5 ч проводят реакцию восстановления катализатора и завершают ее, при этом цвет катализатора в целом становится черным, отключают источник питания, вводят смешанный газ (приток газа составляет 1,3 л/мин для метана и 2,1 л/мин для водорода), включают источник питания, регулируют напряжение и частоту, при этом напряжение регулируют до 2,0 кВ, а частоту - до 25,7кГц, инициируют разряд, регулируют напряжение до заданного значения 2,7 кВ, причем мощность на этот момент составляет 230 Вт, и проводят реакцию в течение 8 часов.

Выполняют анализ хвостового газа и получают следующие результаты: степень конверсии метана составляет 50,4%, селективность по этилену составляет 89,3%, селективность по этану составляет 6,5%, селективность по углеводородам выше С3 составляет 4,2%, пи этом видимое осаждение углерода отсутствует.

Пример 6

В данном примере используют плазменный реактор со скользящей дугой, аналогичный реактору из Примера 5, за исключением того, что в данном примере:

газовые форсунки взаимно выровнены в соответствующих направлениях электродов,

материал, из которого изготовлен электрод, представляет собой нержавеющую сталь марки 316L,

внутренний угол θ, образованный линиями продолжения осей симметрии двух электродов, находящихся в симметричном положении, составляет 63°,

наружный цилиндр плазменного реактора со скользящей дугой выполнен из нержавеющей стали марки 304 с кварцевой футеровкой,

толщина слоя катализатора обеспечивает объемную скорость прохождения катализатора через подаваемый газ, составляющую 6000 ед./час,

объем плазменного реактора со скользящей дугой в данном примере составляет 4 л.

В данном примере мощность разряда отрегулирована до 257 Вт, напряжение составляет 1,9 кВ, частота разряда составляет 14,9 кГц, расход газа на впуске составляет 2,1 л/мин для метана и 2,8 л/мин для водорода,

через впускное отверстие реактора в него в течение 30 мин вводят азот, при этом приток газа составляет 3 л/мин, заменяют кислород в реакторе, вводят смешанный газ (приток газа составляет 2,2 л/мин для азота и 2,8 л/мин для водорода), включают источник питания, регулируют напряжение и частоту, причем напряжение регулируют до 2,0 кВ, а частоту - до 14,9 кГц, инициируют разряд, в нижней реакционной зоне в течение примерно 4 ч проводят реакцию восстановления катализатора и завершают ее, при этом цвет катализатора в целом становится черным, отключают источник питания, вводят смешанный газ (приток газа составляет 2,1 л/мин для метана и 2,8 л/мин для водорода), включают источник питания, регулируют напряжение и частоту, при этом напряжение регулируют до 1,5 кВ, а частоту - до 14,9 кГц, инициируют разряд, регулируют напряжение до заданного значения 1,9 кВ, причем мощность на этот момент составляет 257 Вт, и проводят реакцию в течение 8 часов.

Остальная часть процесса такая же, как в Примере 5.

Выполняют анализ хвостового газа и получают следующий результат: степень конверсии метана составляет 51,2%, селективность по этилену составляет 90,1%, селективность по этану составляет 5,4%, селективность по углеводородам выше С3 составляет 3,3%, при этом видимое осаждение углерода отсутствует.

Пример 7

В данном примере используют плазменный реактор, аналогичный реактору из Примера 5, за исключением того, что в данном примере:

газовые форсунки взаимно выровнены в соответствующих направлениях электродов,

материал, из которого изготовлен электрод, представляет собой вольфрамоцериевый сплав (CexYyCszWmO3, где x:y:z:m=0,1:0,1:0,5:1),

внутренний угол θ, образованный линиями продолжения осей симметрии двух электродов, находящихся в симметричном положении, составляет 85°,

наружный цилиндр плазменного реактора со скользящей дугой выполнен из закаленного стекла,

толщина слоя катализатора обеспечивает объемную скорость прохождения катализатора через подаваемый газ, составляющую 8000 ед./час,

объем плазменного реактора со скользящей дугой в данном примере составляет 3,3 л.

В данном примере мощность разряда отрегулирована до 149 Вт, напряжение составляет 2,5 кВ, частота разряда составляет 26,5 кГц, расход газа на впуске составляет 1,1 л/мин для метана и 1,6 л/мин для водорода,

через впускное отверстие реактора в него в течение 30 мин вводят азот, при этом приток газа составляет 3 л/мин, заменяют кислород в реакторе, подают смешанный газ (приток газа составляет 2,5 л/мин для азота и 1,6 л/мин для водорода), включают источник питания, регулируют напряжение и частоту, при этом напряжение регулируют до 2 кВ, а частоту - до 26,5 кГц, инициируют разряд, в нижней реакционной зоне в течение примерно 4,5 ч проводят реакцию восстановления катализатора и завершают ее, при этом цвет катализатора в целом становится черным, и отключают источник питания, вводят смешанный газ (приток газа составляет 1,1 л/мин для метана и 1,6 л/мин для водорода), включают источник питания, регулируют напряжение и частоту, при этом напряжение регулируют до 2 кВ, а частоту - до 26,5 кГц, инициируют разряд, регулируют напряжение до заданного значения 2,5 кВ, причем мощность на этот момент составляет 149 Вт, и проводят реакцию в течение 8 часов.

Остальная часть процесса такая же, как в Примере 5.

Выполняют анализ хвостового газа и получают следующий результат: степень конверсии метана составляет 52,1%, селективность по этилену составляет 88,4%, селективность по этану составляет 6,7%, селективность по углеводородам выше С3 составляет 4,9%, при этом видимое осаждение углерода отсутствует.

Пример 8

В данном примере используют плазменный реактор со скользящей дугой, аналогичный реактору из Примера 5, за исключением того, что в данном примере:

обратная сторона наружных поверхностей двух электродов (половина окружности электрода) имеет покрытие, в то время как противоположные поверхности (другая половина окружности электрода) не имеет покрытия.

Нанесение покрытия осуществляют, как описано выше для предпочтительного варианта выполнения, последовательно нанося пленки Al2O3-ZnO-HfO2 снизу, при этом одно покрытие содержит 100 одиночных тонких пленок из оксида металла, полученных путем атомно-слоевого осаждения.

Остальная часть процесса такая же, как в Примере 5.

Выполняют анализ хвостового газа и получают следующий результат: степень конверсии метана составляет 52,3%, селективность по этилену составляет 93,3%, селективность по этану составляет 2,3%, селективность по углеводородам выше С3 составляет 4,4%, при этом видимое осаждение углерода отсутствует.

Из указанных результатов следует, что, если для конверсии метана с получением олефина используют предложенный в данном изобретении плазменный реактор со скользящей дугой, скорость конверсии метана может быть заметно повышена, селективность этилена в продукте может быть улучшена, и осаждение углерода может быть заметно уменьшена по сравнению с известным уровнем техники. Реактор, предложенный в данном изобретении, может обеспечивать непрерывную и устойчивую реакцию при более высокой эффективности конверсии реагирующих веществ, и по сравнению с традиционным способом получения олефина из метана отсутствует образование СО2, исключена вероятность воспламенения и взрыва, и реактор является более безопасным и экологичным.

Выше приведено подробное описание предпочтительных вариантов выполнения данного изобретения, однако данное изобретение не ограничено указанными вариантами. Возможно выполнение множества простых модификаций технического решения согласно изобретению в рамках объема технической идеи, в том числе комбинирование различных технических признаков любым другим подходящим образом, причем такие простые модификации и комбинации также следует рассматривать как относящиеся к сущности изобретения, и все они находятся в рамках объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для осуществления низкотемпературной плазменной реакции и способ разложения сероводорода | 2019 |

|

RU2753275C1 |

| СПОСОБ ПЛАЗМЕННО-КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2012 |

|

RU2504443C1 |

| СВЧ ПЛАЗМЕННЫЙ КОНВЕРТОР | 2013 |

|

RU2522636C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| Способ получения тепловой энергии, извлечения водорода и устройство для его реализации. | 2022 |

|

RU2788267C1 |

| СПОСОБ И МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ МЕТАНА ИЗ НЕКОНТРОЛИРУЕМЫХ ИСТОЧНИКОВ | 2017 |

|

RU2646607C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР | 2021 |

|

RU2840409C1 |

| Способ и устройство для плазмохимической конверсии газа/газовой смеси | 2018 |

|

RU2687422C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЯНЫХ ШЛАМОВ И ПЛАЗМОКАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2218378C1 |

| Способ получения водорода из углеводородного газа и реактор для его осуществления | 2023 |

|

RU2800344C1 |

Изобретение относится к плазменному реактору со скользящей дугой, содержащему камеру реактора и генератор плазмы скользящей дуги, расположенный в камере реактора. Генератор плазмы скользящей дуги содержит по меньшей мере два электрода (3) с дугообразной поверхностью, расположенных симметричным образом, при этом все разрядные поверхности каждого электрода с дугообразной поверхностью представляют собой дугообразные поверхностные конструкции, при этом электрод (3) с дугообразной поверхностью представляет собой полностью замкнутую дугообразную поверхностную конструкцию и является стержнеобразным электродом или полым трубчатым электродом, или электрод (3) с дугообразной поверхностью представляет собой полузамкнутую дугообразную поверхностную конструкцию. Центральный угол, соответствующий каждому электроду с дугообразной поверхностью, равен α, где 360° > α ≥ 60° , и местоположения электродов с дугообразной поверхностью обеспечивают образование зоны разряда между указанными электродами (3). При этом генератор плазмы скользящей дуги дополнительно содержит газовую форсунку (2) и основание (6), причем электрод (3) с дугообразной поверхностью расположен на основании (6), а газовая форсунка (2) расположена на основании (6) и/или электроде (3) с дугообразной поверхностью, так что реакционный газ может поступать в плазменный реактор со скользящей дугой из впускного отверстия (1) реактора через газовую форсунку (2), причем электрод (3) с дугообразной поверхностью соединен с основанием (6) с помощью механизма активного соединения так, что положение электрода (3) с дугообразной поверхностью может регулироваться как в вертикальном, так и в горизонтальном направлениях. Также изобретение относится к способу конверсии метана с помощью плазмы. Использование предлагаемого изобретения позволяет эффективно превращать метан непосредственно в олефин. 2 н. и 18 з.п. ф-лы, 2 ил., 8 пр.

1. Плазменный реактор со скользящей дугой, содержащий камеру реактора и генератор плазмы скользящей дуги, расположенный в камере реактора,

причем генератор плазмы скользящей дуги содержит по меньшей мере два электрода (3) с дугообразной поверхностью, расположенных симметричным образом, при этом все разрядные поверхности каждого электрода с дугообразной поверхностью представляют собой дугообразные поверхностные конструкции, при этом электрод (3) с дугообразной поверхностью представляет собой полностью замкнутую дугообразную поверхностную конструкцию и является стержнеобразным электродом или полым трубчатым электродом, или электрод (3) с дугообразной поверхностью представляет собой полузамкнутую дугообразную поверхностную конструкцию, причем центральный угол, соответствующий каждому электроду с дугообразной поверхностью, равен α, где 360° > α ≥ 60° , и местоположения электродов с дугообразной поверхностью обеспечивают образование зоны разряда между указанными электродами (3),

при этом генератор плазмы скользящей дуги дополнительно содержит газовую форсунку (2) и основание (6), причем электрод (3) с дугообразной поверхностью расположен на основании (6), а газовая форсунка (2) расположена на основании (6) и/или электроде (3) с дугообразной поверхностью, так что реакционный газ может поступать в плазменный реактор со скользящей дугой из впускного отверстия (1) реактора через газовую форсунку (2),

причем электрод (3) с дугообразной поверхностью соединен с основанием (6) с помощью механизма активного соединения так, что положение электрода (3) с дугообразной поверхностью может регулироваться как в вертикальном, так и в горизонтальном направлениях.

2. Плазменный реактор по п.1, в котором электрод (3) с дугообразной поверхностью представляет собой полузамкнутую дугообразную поверхностную конструкцию, при этом 270° > α > 30°, и предпочтительно значение α выбрано из по меньшей мере одного из 180°, 120°, 90°, 72°, 60°.

3. Плазменный реактор по п.1 или 2, в котором соотношение между длиной d2 зоны разряда и высотой d3 камеры реактора удовлетворяет условию 1 : 1,2-1,8.

4. Плазменный реактор по п.1 или 2, в котором генератор плазмы скользящей дуги содержит два или шесть электродов (3) с дугообразной поверхностью, расположенных симметричным образом, и/или

в центре верхней части генератора плазмы скользящей дуги расположена газовая форсунка (2), которая сообщается с трубопроводом для подачи газа к впускному отверстию (1) камеры реактора.

5. Плазменный реактор по п.1 или 2, в котором в соответствующем направлении каждых двух дугообразных электродов (3), находящихся в симметричных положениях, расположено по меньшей мере несколько газовых форсунок (2), причем каждая газовая форсунка (2) сообщается с трубопроводом для подачи газа к впускному отверстию (1) камеры реактора,

предпочтительно для каждого электрода (3) с дугообразной поверхностью отношение расстояния между двумя соседними газовыми форсунками (2) и внутренним диаметром r2 газовой форсунки удовлетворяет условию 1 : 0,5-1,5.

6. Плазменный реактор по п.4 или 5, в котором соотношение между внутренним диаметром r2 газовой форсунки (2) и минимальной шириной r3 зоны разряда удовлетворяет условию 1 : 2-8,

предпочтительно материал, образующий газовую форсунку (2), является проводящим материалом,

предпочтительно электропроводность проводящего материала, образующего газовую форсунку (2), > 1 МС/м, предпочтительно > 10 MС/м, а теплопроводность составляет > 10 Вт/(м⋅°С), предпочтительно > 50 Вт/(м⋅°С).

7. Плазменный реактор по п.1 или 2, в котором каждый электрод (3) c дугообразной поверхностью расположен наклонным образом, при этом внутренний угол θ, образованный линиями продолжения осей симметрии каждых двух электродов (3) с дугообразной поверхностью, находящихся в симметричном положении, составляет 5° - 160°, предпочтительно 10° - 90°, более предпочтительно 30° - 60°.

8. Плазменный реактор по п.1 или 2, в котором ниже по потоку от генератора плазмы скользящей дуги в камере реактора расположена нижняя реакционная зона, выполненная с возможностью ее заполнения катализатором,

предпочтительно нижняя реакционная зона выполнена сужающейся,

предпочтительно соотношение между длиной d2 зоны разряда, длиной d4 разделительной зоны и высотой d5 нижней реакционной зоны удовлетворяет условию 1 : 0,1-0,8 : 0,5-1,5, при этом длина d4 разделительной зоны представляет собой расстояние между низом зоны разряда и верхом нижней реакционной зоны.

9. Способ конверсии метана с помощью плазмы, представляющий собой процесс непосредственного преобразования метана в олефины с помощью плазмы, причем указанный способ осуществляют в плазменном реакторе со скользящей дугой по любому из пп.1-8, и указанный способ включает:

введение реакционного газа, содержащего метан, в плазменный реактор со скользящей дугой, в условиях плазменного разряда для проведения реакции конверсии метана, причем указанный реакционный газ, содержащий метан, представляет собой смесь, содержащую метан и газ-носитель, и газ-носитель представляет собой водород.

10. Способ по п.9, в котором расход реакционного газа, содержащего метан, таков, что его объемная скорость при прохождении через нижнюю реакционную зону в плазменном реакторе со скользящей дугой, расположенную в камере реактора ниже по потоку от генератора плазмы скользящей дуги, составляет 1000-10000 ед./час, предпочтительно 5000-8000 ед./час.

11. Способ по п.9 или 10, в котором условия реакции конверсии метана включают следующие условия: напряжение U1 разряда составляет 1,0-5,0 кВ, а ток разряда составляет 100-3000 мА, и/или

соотношение между расходом V1 реакционного газа, содержащего метан и проходящего через верхнюю часть зоны разряда, и напряжением U1 разряда определено выражением V1 : U1 = 50-100 : 1, при этом V1 измеряют в л/мин, а U1 измеряют в кВ.

12. Способ по п.11, в котором условия реакции конверсии метана включают следующие условия: напряжение U1 разряда составляет 2,0-5,0 кВ, а ток разряда составляет 1000-3000 мА, и/или

V1 : U1 = 50-80 : 1, предпочтительно V1 : U1 = 60-80 : 1.

13. Способ по любому из пп.9-12, в котором катализатор, помещенный в нижнюю реакционную зону в плазменном реакторе со скользящей дугой, расположенную в камере реактора ниже по потоку от генератора плазмы скользящей дуги, содержит носитель, легированный оксидом титана, и активный компонент, переносимый носителем,

причем активный компонент содержит первый активный компонент и второй активный компонент, при этом первый активный компонент выбирают из по меньшей мере одного из неблагородных металлов VIII группы и металлов IB группы, а второй активный компонент выбирают из по меньшей мере одного из благородных металлов VIII группы.

14. Способ по п.13, в котором весовое отношение содержания элемента первого активного компонента к элементу второго активного компонента, рассчитанное по металлическим элементам, составляет 0,1-200 : 1, предпочтительно 0,1-10 : 1.

15. Способ по п.13, в котором молярное соотношение L-кислоты и B-кислоты в носителе, легированном оксидом титана, составляет 0,1-50 : 1.

16. Способ по п.13, в котором носитель, легированный оксидом титана, выбирают из по меньшей мере одного из Al2O3, легированного оксидом титана, SiO2, легированного оксидом титана, MgO, легированного оксидом титана, и молекулярного сита, легированного оксидом титана, и/или

в носителе, легированном оксидом титана, легирующее количество оксида титана составляет 0,1-10 вес.% от общего веса носителя.

17. Способ по любому из пп.13-16, в котором элемент первого активного компонента выбирают из по меньшей мере одного из Cu, Ag, Au, Ni и Fe, и/или

элемент второго активного компонента выбирают из по меньшей мере одного из Pt, Rh, Pd и Ir.

18. Способ по любому из пп.13-17, в котором содержание элемента первого активного компонента в катализаторе составляет 0,1-2 вес.% при расчете по металлическому элементу.

19. Способ по п.9, в котором метан и газ-носитель подают отдельно по трубопроводу, при этом скорость подачи метана составляет 0,5-5,0 л/мин, а скорость подачи водорода составляет 1,0-5,0 л/мин,

предпочтительно скорость подачи метана составляет 0,5-2,5 л/мин, а скорость подачи водорода составляет 1,0-2,5 л/мин.

20. Способ по любому из пп.9-19, в котором дополнительно выполняют сепарацию продукта, выходящего из выпускного отверстия (5) плазменного реактора со скользящей дугой, для получения диолефина углерода, тетраолефинов углерода и газообразного сырья, которое может быть возвращено путем рециркуляции к впускному отверстию (1) реактора со скользящей дугой.

| Zaenab Abd Allah et al | |||

| Plasma-catalytic dry reforming of methane in an atmospheric pressure AC gliding arc discharge, Catalysis Today, vol | |||

| Ножевой прибор к валичной кардочесальной машине | 1923 |

|

SU256A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 2021121854 A1, 29.04.2021 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА АЦЕТИЛЕНА С ИСПОЛЬЗОВАНИЕМ ПЛАЗМЕННОЙ ТЕХНОЛОГИИ | 2013 |

|

RU2588258C2 |

| ПЛАЗМЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2533565C1 |

Авторы

Даты

2025-06-02—Публикация

2022-12-19—Подача