Изобретение относится к металлургическому производству, а именно к способу проведения термомеханической обработки (ТМО) объемных заготовок из сплава с эффектом памяти формы (СПФ) на основе никелида титана (TiNi), и может быть применено для изготовления устройств с эффектом памяти формы в машиностроительной и медицинской сферах. Использование данного метода термомеханической обработки особенно актуально для производства заготовок СПФ TiNi для изготовления медицинских устройств с эффектом памяти формы (сосудорасширяющие стенты, зажимные клипсы и различные имплантаты) с повышенным уровнем прочности, надежности и долговечности за счет формирования смешанной субмикрокристаллической и нанозеренной структуры. Применение объемных заготовок СПФ TiNi со смешанной нанокристаллической структурой при проектировании медицинских изделий позволит снизить их металлоемкость и габариты без потерь в уровне функциональных свойств.

Известен способ получения объемных заготовок из СПФ TiNi с ультрамелкозернистой структурой [Патент RU 2685622 С1, опубл. 22.04.2019 г.], заключающийся в проведении многопроходной деформации по схеме непрерывного РКУП (Конформ) в интервале температур 200-299°С и 551-600°С с целью накопления истинной степени деформации е>6 и последующей прокаткой в интервале температур 501-600°С с накоплением не менее 30% деформации. На заключительном этапе обработки заготовку подвергают отжигу в интервале температур 250-349°С.

Недостатки данного способа ТМО заключаются в высокой сложности и неэффективности обработки, поскольку для формирования ультрамелкозернистой структуры необходимо достигнуть больших значений истинной накопленной деформации, чем в предлагаемом способе. Помимо этого, максимальный диаметр заготовки в данном способе составляет всего 10 мм, что значительно сужает возможности его применения.

Известен способ получения наноструктурного сплава никелида титана [Патент RU 2641207 С1, опубл. 16.01.2018 г.], заключающийся в проведении деформации по схеме РКУП при температурах 300-550°С с накоплением истинной степени деформации е≥4 с последующим помещением заготовки в стальную оболочку и проведением деформации сжатием (свободной осадки) при температурах от 20 до 300°С с накоплением степени деформации не менее 30%. После этого осуществляется отжиг в интервале температур 200-400°С.

Из ряда недостатков, присущих данному способу, можно выделить следующие:

1) После всех технологических операций длина заготовки составляет не более 21 мм, что значительно сужает сферы применения данного материала;

2) Наноструктурное состояние формируется только после второго этапа, заключающегося в проведении свободной осадки в оболочке;

3) Вследствие неравномерности распределения деформации в процессе свободной осадки в материале имеет место анизотропия комплекса механических и функциональных свойств.

Наиболее близким к предлагаемому способу обработки является способ получения наноструктурированных полуфабрикатов из СПФ TiNi [Патент RU 2717764 С1, опубл. 25.03.2020 г.], заключающийся в проведении РКУП в квазинепрерывном режиме при температурах от 350 до 450°С с углом пересечения каналов 110-120° в 5-7 проходов с последующим последеформационным отжигом при температуре 350-450°С в течение 1-2 часов. Или его вариация, включающая проведение РКУП по тем же режимам на первом этапе, с последующей ротационной ковкой в интервале температур от 350 до 400°С и величиной обжатия от 1 до 15% и последеформационным отжигом в интервале температур 350-450°С в течение 1-2 часов на заключительном этапе.

Недостатки данного способа получения наноструктурного СПФ TiNi заключаются в необходимости проведения большего количества проходов в процессе РКУП, в сравнении с предлагаемым способом, а также необходимостью наличия дополнительного оборудования для полной реализации технологического процесса.

Технический результат, достигаемый изобретением, заключается в повышении эффективности измельчения зеренной структуры, что приводит к увеличению значений прочностных и функциональных свойств в объемных заготовках заэквиатомного сплава TiNi.

Технический результат достигается тем, что проводится ТМО, включающая проведение деформации по схеме равноканального углового прессования в квазинепрерывном режиме при температуре 450°С, причем перед деформацией проводится статическое старение в течение 1-5 часов при температуре 450°С, а деформацию методом квазинепрерывного равноканального углового прессования проводят до накопления истинной деформации больше 2.

Сущность заявленного способа заключается в проведении предварительного статического старения в области температур интенсивного выделения и роста частиц избыточной фазы Ti3Ni4 (430-450°С) в течение 1-5 часов с последующей закалкой в воду. Далее проводится деформация по схеме РКУП без промежуточных подогревов между проходами (квазинепрерывный режим) с последующим последеформационным отжигом. Частицы избыточной фазы Ti3Ni4 выделяются в процессе статического старения в местах скопления дислокаций, т.е. по большей части на границах зерен и субзерен, что способствует сдерживанию роста зерна TiNi в процессе РКУП. Таким образом, частицы избыточной фазы Ti3Ni4 приводят к повышению эффективности измельчения зерна посредством деформации по схеме РКУП и формированию нанокристаллической структуры при накоплении меньших степеней деформации. Квазинепрерывный режим РКУП позволяет уменьшить длительность ТМО СПФ TiNi, а также снизить эффект разупрочнения в процессе статического старения, т.е. во время промежуточных подогревов заготовки. Температура проведения РКУП в квазинепрерывном режиме 430-450°С является наиболее оптимальной с точки зрения формирования нанокристаллической структуры ввиду дополнительного протекания процессов динамического старения.

Способ осуществляют следующим образом. Заготовку из заэквиатомного TiNi подвергают гомогенизационному отжигу при температуре от 700 до 900°С в течение 0,5-1 часа с закалкой в воду. Далее заготовки подвергаются статическому старению при температуре от 430 до 450°С в течение от 1 до 5 часов с закалкой в воду. На следующем этапе проводится деформация по схеме РКУП в квазинепрерывном режиме с накоплением истиной деформации е>2. На заключительном этапе проводится последеформационный отжиг при температуре 430-450°С в течение 1 часа с закалкой в воду. Заключительный этап, включающий последеформационный отжиг, может проводиться как непосредственно после РКУП, так и после изготовления конечного изделия.

Результаты апробации предложенного способа представлены в виде конкретных примеров.

Пример №1. Исходным материалом служил пруток сплава Ti49.3Ni50.7ат.% диаметром и длиной 20 мм и 90 мм соответственно. Заготовку подвергали гомогенизационному отжигу при температуре 750°С в течение 0,5 часа с закалкой в воду. Следующим этапом проводилось статическое старение при температуре 450°С в течение 1 часа с закалкой в воду. Далее проводилось РКУП в квазинепрерывном режиме с углом пересечения каналов 110° за 3 прохода при температуре 450°С с накоплением истиной деформации е=2,4. По результатам проведения данного способа ТМО в объемной заготовке заэквиатомного TiNi была сформирована смешанная нанокристаллическая структура со средним размером структурных элементов 92 нм, что способствовало повышению комплекса механических и функциональных свойств сплава.

Пример №2. Исходным материалом служил пруток сплава Ti49.3Ni50.7ат.% диаметром и длиной 20 мм и 90 мм соответственно. Заготовку подвергали гомогенизационному отжигу при температуре 750°С в течение 0,5 часа с закалкой в воду. Далее проводилось статическое старение при температуре 450°С в течение 5 часов с закалкой в воду. В результате применения данного способа была сформирована структура со средним размером структурных элементов 115 нм и увеличены показатели прочностных и функциональных характеристик.

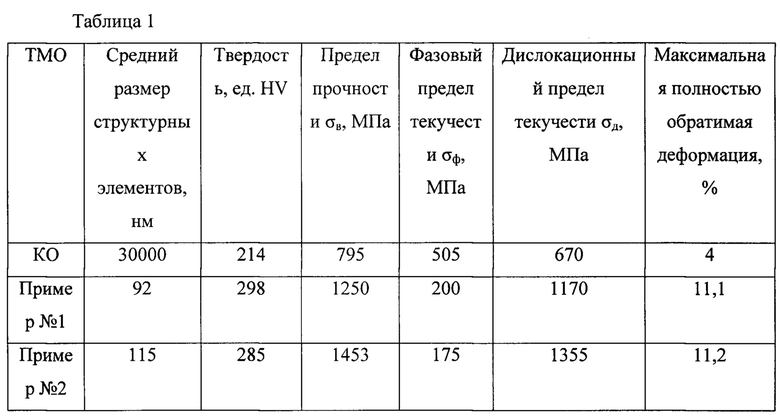

Полученные в результате применения рассматриваемых примеров значения комплекса прочностных и функциональных характеристик, а также в результате контрольной обработки (КО) - гомогенизационного отжига при 750°С 30 минут с закалкой в воду, представлены в таблице 1.

По приведенным в таблице 1 результатам предлагаемый способ позволяет получать объемные наноструктурные заготовки из заэквиатомного СПФ TiNi с повышенным комплексом механических и функциональных свойств в сравнении с КО.

Технико-экономический эффект заявленного способа заключается в возможности изготовления объемных наноструктурных заготовок из заэквиатомного СПФ TiNi медицинского назначения. Производство изделий из наноструктурных заготовок позволит значительно повысить их надежность, прочность и долговечность, а также снизить металлоемкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения объёмных наноструктурированных полуфабрикатов из сплавов с памятью формы на основе никелида титана (варианты) | 2019 |

|

RU2717764C1 |

| Способ термомеханической обработки объемных образцов из сплава с памятью формы на основе никелида титана | 2024 |

|

RU2836711C1 |

| НАНОСТРУКТУРНЫЙ СПЛАВ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ И СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ НЕГО | 2012 |

|

RU2503733C1 |

| СПОСОБ ОБРАБОТКИ СПЛАВОВ ТИТАН-НИКЕЛЬ С СОДЕРЖАНИЕМ НИКЕЛЯ 49-51 АТ.% С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ И ОБРАТИМЫМ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ (ВАРИАНТЫ) | 2011 |

|

RU2476619C2 |

| Способ получения заготовки из наноструктурного сплава Ti49,3Ni50,7 с эффектом памяти формы | 2016 |

|

RU2641207C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ СПЛАВОВ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2004 |

|

RU2266973C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478136C2 |

| Способ получения бесшовных труб из сплавов с памятью формы на основе никелида титана | 2024 |

|

RU2827567C1 |

| Способ термомеханической обработки медных сплавов | 2015 |

|

RU2610998C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ СПЛАВОВ СИСТЕМЫ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2023 |

|

RU2828806C1 |

Изобретение относится к металлургии, а именно к способу проведения термомеханической обработки объемных заготовок из сплава с эффектом памяти формы на основе никелида титана (TiNi), и может быть применено для изготовления устройств с эффектом памяти формы в технической и медицинской сферах. Способ получения объемных заготовок из заэквиатомного по никелю сплава никелида титана Ti49,3Ni50,7 с нанокристаллической структурой включает проведение деформации по схеме равноканального углового прессования в квазинепрерывном режиме при температуре 430-450°С. Перед деформацией проводят статическое старение при температуре 430-450°С в течение 1-5 часов с закалкой в воду, а деформацию методом квазинепрерывного равноканального углового прессования проводят до накопления истинной деформации больше 2. Обеспечивается повышение комплекса механических и функциональных свойств заэквиатомного по никелю сплава с эффектом памяти формы на основе никелида титана за счет повышения эффективности измельчения зерна. 1 табл., 1 пр.

Способ получения объемных заготовок из заэквиатомного по никелю сплава никелида титана Ti49,3Ni50,7 с нанокристаллической структурой, включающий проведение деформации по схеме равноканального углового прессования в квазинепрерывном режиме при температуре 430-450°С, отличающийся тем, что перед деформацией проводят статическое старение при температуре 430-450°С в течение 1-5 часов с закалкой в воду, а деформацию методом квазинепрерывного равноканального углового прессования проводят до накопления истинной деформации больше 2.

| Способ получения объёмных наноструктурированных полуфабрикатов из сплавов с памятью формы на основе никелида титана (варианты) | 2019 |

|

RU2717764C1 |

| Приспособление для сколачивания, затягивания проволокой и наращивания углевых рамок | 1932 |

|

SU33276A1 |

| НАНОСТРУКТУРНЫЙ СПЛАВ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ И СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ НЕГО | 2012 |

|

RU2503733C1 |

| Способ получения заготовки из наноструктурного сплава Ti49,3Ni50,7 с эффектом памяти формы | 2016 |

|

RU2641207C1 |

| EA 201700583 A2, 28.06.2019 | |||

| CN 102828066 A, 19.12.2012. | |||

Авторы

Даты

2025-06-09—Публикация

2024-08-27—Подача