(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ПРОВОЛОЧНЫХ ЩЕТОК

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОГО ВОРСА | 1991 |

|

RU2034511C1 |

| Устройство для изготовления иглоинструмента | 1989 |

|

SU1664267A1 |

| Устройство для изготовления цилиндрических щеток | 1981 |

|

SU1169600A1 |

| Устройство для изготовления торцовых щеток | 1983 |

|

SU1253606A1 |

| Устройство для изготовления цилиндрической щетки | 1986 |

|

SU1391597A1 |

| Устройство для изготовления щеток | 1989 |

|

SU1729448A1 |

| Устройство для изготовления щеток | 1989 |

|

SU1664266A1 |

| Способ изготовления торцовых щеток | 1983 |

|

SU1286154A1 |

| Щетка | 1989 |

|

SU1676585A1 |

| Торцовая щетка | 1982 |

|

SU1158159A1 |

1

Изобретение относится к щетино-щеточному производству.

Известно устройство для изготовления цилиндрических проволочных щеток, содержащее держатели паковок с проволокой для образования ворса, установленные с возможностью вращения относительно плоского щаблона, механизм перемещения витков проволоки по щаблону, механизм подачи проволоки-основы на щаблон, приводной нож для разрезания ворсовой ленты, средство для наматывания сформированной ворсовой ленты на ступицу и привод 1.

Данное устройство не обеспечивает равномерной подачи ворсовой ленты, в результате чего наблюдаются перекосы ворса в готовой щетке, слабина, неравномерность натяжения ворсовой ленты при наматывании на ступицу щетки, что ухудщает качество выпускаемой щетки.

Цель изобретения - повыщение качества изготовляемых щеток.

Указанная цель достигается тем, что в устройстве для изготовления цилиндрических проволочных щеток, содержащей держатели паковок с проволокой для образования ворса, установленные с возможностью вращения относительно плоского щаблона, механизм перемещения витков проволоки по шаблону, механизм подачи проволоки-основы на шаблон, приводной нож; для разрезания ворсовой ленты, средство Для наматывания сформированной ворсовой ленты на ступицу и привод, механизм перемещения витков проволоки имеет пару транспортеров из эластичного материала, смон10 тированных с противоположных сторон щаблона, и конусный винт, кинематически связанный с приводом, при этом щаблон на конце, обращенном в сторону держателей паковок с проволокой, имеет прорезь, размещенную по оси вращения держателей паковок, а конусный винт расположен в этой прорези.

Механизм подачи проволоки-основы содержит держатель проволочной бухты и поворотные ролики с натяжным приспособлено нием.

Средство для наматывания сформированной ворсовой ленты содержит приводной вал для размещения ступицы щетки, смонтированный перпендикулярно плоскости

расположения шаблона и имеющий механизм продольного перемещения.

Устройство имеет приспособление для предотвращения спутывания ворса, выполненное в виде пластины, смонтированной под валом для размещения ступицы щетки, в месте схода ворсовой ленты с шаблона.

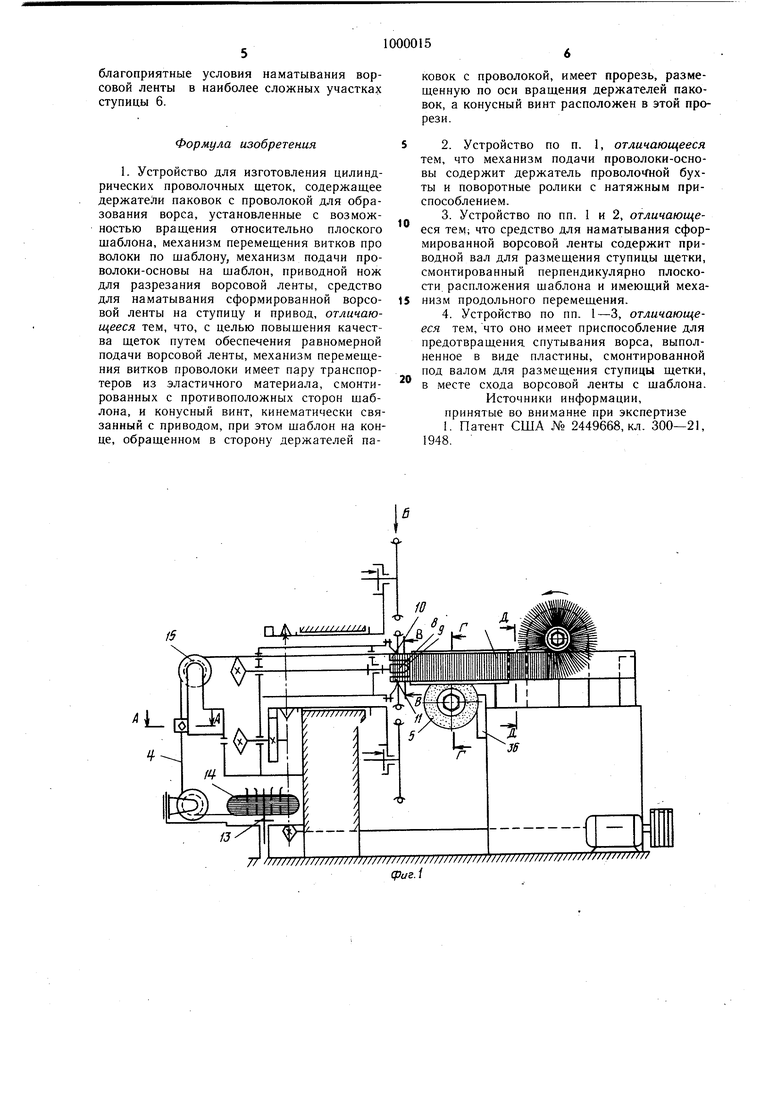

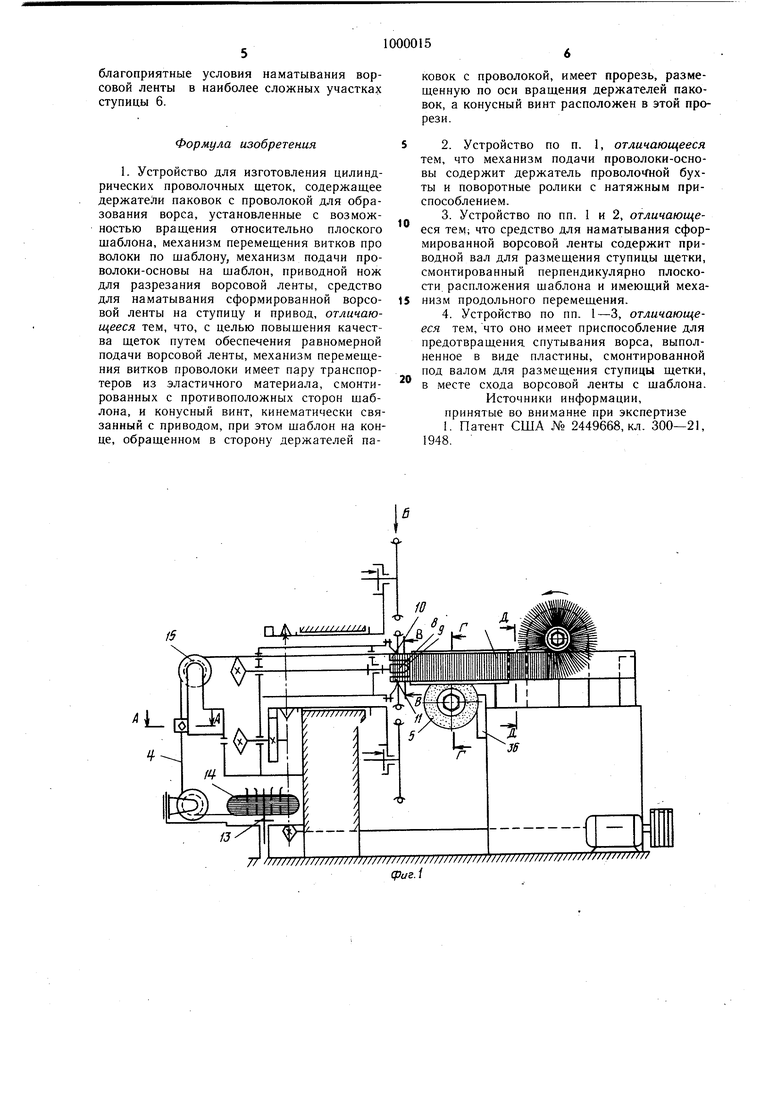

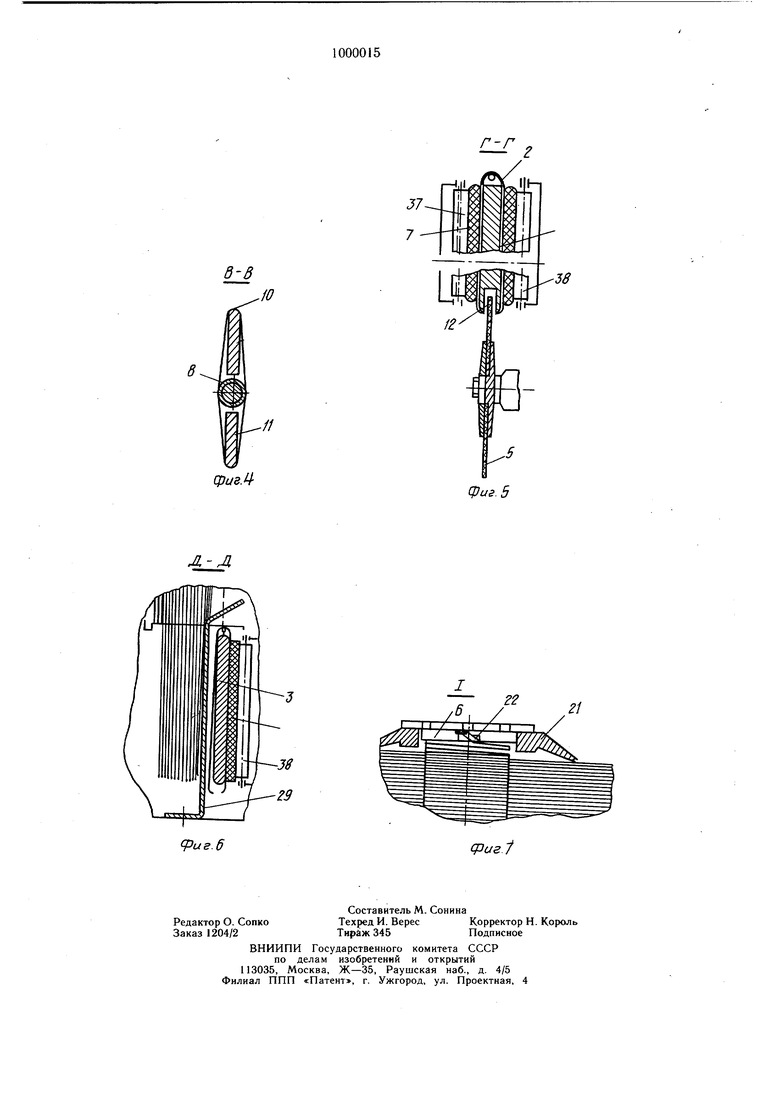

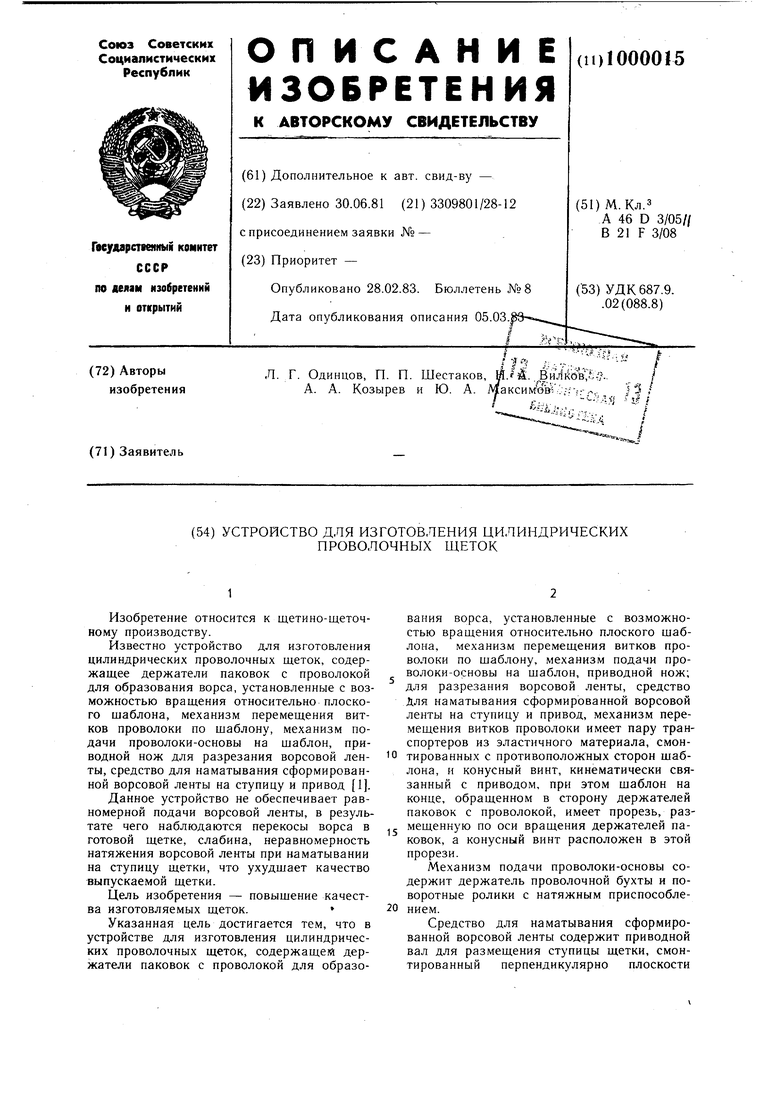

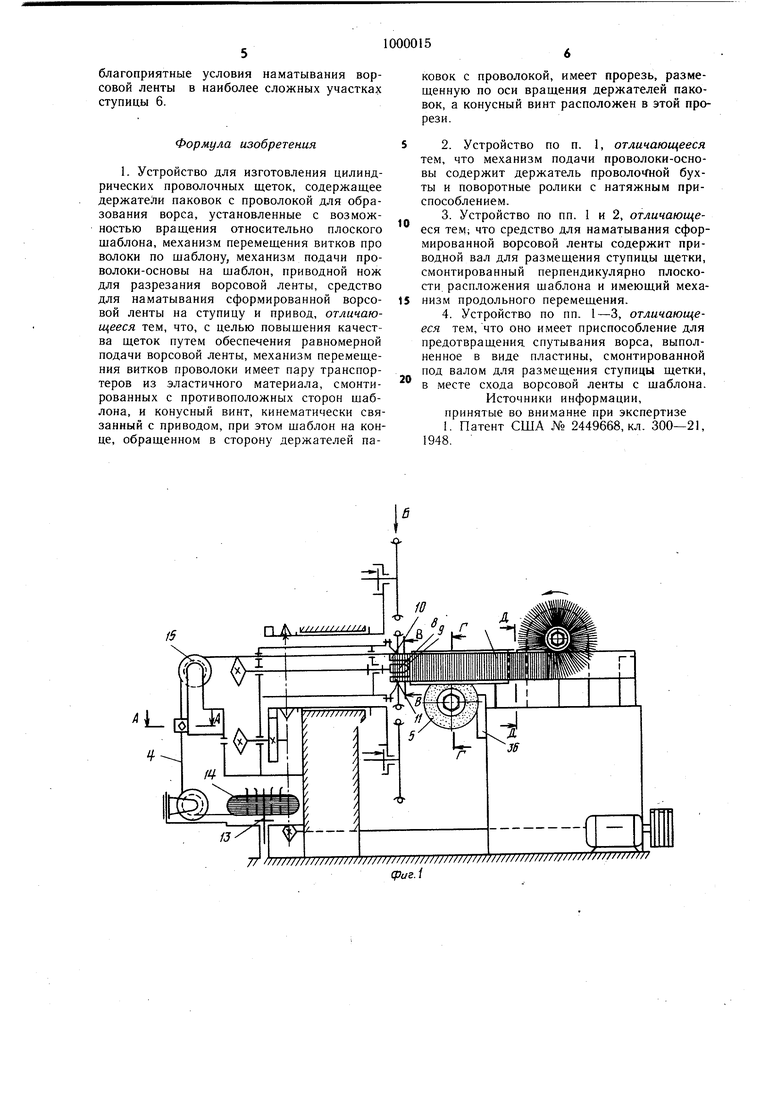

На фиг. 1 схематично изображено предлагаемое устройство; на фиг. 2 -- сечение А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1; на фиг. 4 - сечение В-В на фиг; 1; на фиг. 5 - сечение Г-Г на фиг. 1; на фиг. 6 - сечение Д-Д на фиг. 1; на фиг. 7 - узел 1 на фиг. 3 (увеличенный масштаб).

Устройство для изготовления цилиндрических проволочных щеток содержит дер катели I паковок с проволокой 2 для образования ворса, установленные с возможностью вращения относительно плоского шаблона 3, механизм перемещения витков проволоки по щаблону 3, механизм подачи фоволоки-основы 4 на шаблон 3, приводной нож 5 для разрезания ворсовой ленты на ступице 6 и привод. Механизм перемещения витков проволоки 2 имеет пару транспортеров 7 из эластичного материала, смонтированных с противоположных сторон шаблона 3, и конусный винт 8, кинематически связанный с приводом. Шаблон 3 на конце, обращенном в сторону держателей 1 паковок с проволокой, имеет прорезь 9, размещенную по оси вращения держателей 1, а конусный винт 8 расположен в этой прорези 9. Прорезь 9 разделяет шаблон 3 на два участка 10 и 11. Длина свободного вылета ворса изготавливаемой щетки может изменяться за счет изменения ширины участка 10 при неизменной ширине участка 11. На поверхности, обращенной в сторону ножа 5, шаблон 3 имеет паз 12. Механизм подачи проволоки-основы 4 содержит держатель 13 проволочной бухты 4 и поворотные ролики 15 с натяжным приспособлением.

Средство для наматывания сформированной ворсовой ленты содержит приводной вал 16 для размещения ступиы 6 щетки, смонтированный перпендикулярно плоскости расположения шаблона 3 и имеющий механизм продольного перемещения. Механизм продольного перемещения содержит делительную втулку 17с трапецеидальной наружной резьбой, соединенную с неподвижной гайкой 18, узел 19 отклонения подачи с рукояткой 20. На ступице 6 под фланцем 21 выполнены гнезда 22 для закрепления конца проволоки-основы 4.

Натяжное приспособление имеет новоротные пластины 23 и 24 с отверстиями 25 и 26, посредством которых они установлены в кронштейне 27, при этом пластина 24 имеет подпружиненный упор 28. Устройство имеет приспособление для предотвращения спутывания ворса, выполненное в виде пластины 29, смонтированной под валом 16 для размещения ступицы 6 щетки, в месте схода ворсовой ленты с шаблона 3. Привод всех механизмов устройства состоит из электродвигателя 30, шкивов 31 и 32, роликов 33 и 34, редуктора 35. Приводной нож 5 смонтирован на кронштейне 36 с возможностью перемещения относительно шаблона 3. Транспортеры 7 имеют

« поддерживающие ролики 37 и 38 и натяжное устройство 39.

Станок работает следующим образом. Четыре паковки с заранее перемотанной и сформированной проволокой 2 (плющение, гофрирование и т. д.) устанавливают на держатели 1. Концы проволоки 2 выводят и закрепляют на проволоке-основе 4, а конец проволоки-основы 4 пропускают вдоль шаблона 3 и закрепляют на ступице 6 в гнезде 23. Шаг трапецеидальной резьбы на делительной втулке 17 выполняют в зависимости от диаметра ворса изготавливаемой щетки, что обеспечивает соответствие между шириной цдетки и числом витков ленты, уложенной на ступицу 6. После этого одновременно включают привод движения всех

5 механизмов. Проволока-основа 4 наматывается на ступицу 6, а проволочный ворс 2 с четырех паковок в четыре ручья наматывается на шаблон 3 в том .месте, где в прорезь 9 шаблона 3 входит винт 8, который в результате вращения сгоняет витки ворса и направляет их непосредственно под ленты транспортеров 7. Витки ворса захватываются транспортерами 7 и перемещаются по шаблону 3 до ножа 5, который разрезает витки проволоки 2. Далее лента переходит

5 шаблон 3 на ступицу 6 изготавливаемой щетки и наматывается на нее. В месте схода ворсовой ленты установлена пластина 29, которая не препятствует переходу ленты с шаблона 3 на ступицу 6, но исключает возможность обратного перехода ленты и ее

0 спутывание.

После формирования щетки по всей щирине отключают привод вращения всех механизмов, отсоединяют вал 16 от ступицы 6 щетки, разрезают ворсовую ленту в месте

Л перехода ее с шаблона 3 на ступицу 6 и снимают стуницу 6 со щетхой. Затем устанавливают новую ступицу, закрепляют в ее гнезде 23 конец проволоки-основы 4. Устройство готово для изготовления следующей щетки.

0 При изготовлении второй щетки вначале одновременно включают механизмы перемещения витков проволоки и механизм подачи проволоки-основы 4 на ступицу 6. Проволока-основа 4 без ворса делает одиндва витка вокруг ступицы 6 щетки.Таким

образом в самом начале и конце процесса изготовления каждой щетки на ступицу 6 наматывают один или несколько витков проволоки-основы 4 без ворса. Это создает

благоприятные условия наматывания ворсовой ленты в наиболее сложных участках ступицы 6.

Формула изобретения

Источники информации, принятые во внимание при экспертизе I. Патент США № 2449668, кл. 300-21 1948.

|чН5

В-В

физЯ

r-r

фиг. 5

Авторы

Даты

1983-02-28—Публикация

1981-06-30—Подача