Изобретение относится к щетино-щеточ- ному производству и может быть использовано для получения торцовых щеток с разной формой рабочей поверхности и разного типа.

Цель изобретения - расширение технологических возможностей.

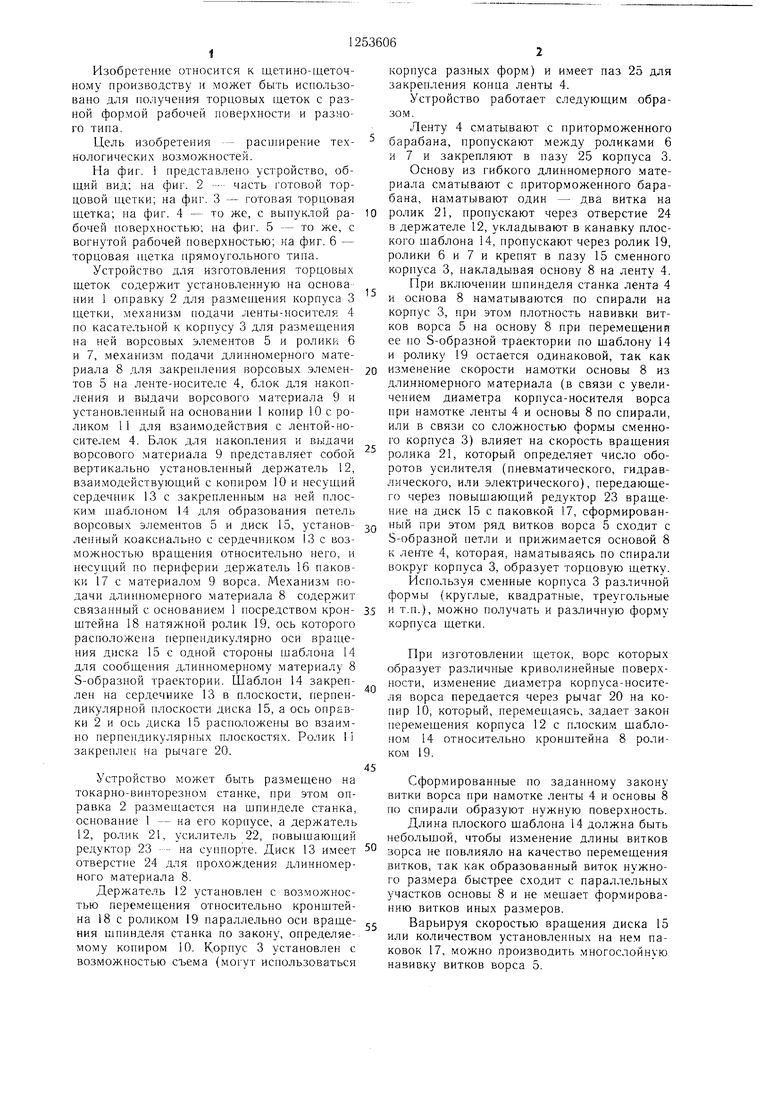

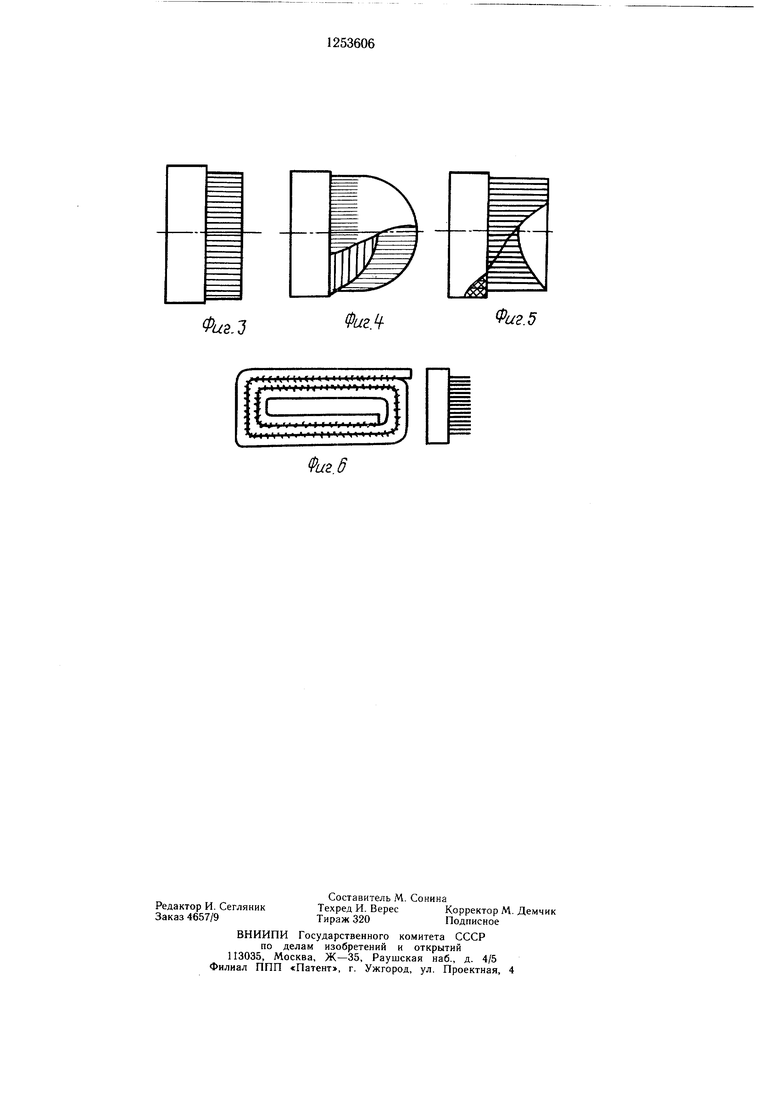

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - часть готовой торцовой щетки; на фиг. 3 - готовая торцовая щетка; на фиг. 4 - то же, с выпуклой рабочей поверхпостью; на фиг. 5 - то же, с вогнутой рабочей поверхностью; на фиг. 6 - торцовая щетка прямоугольного типа.

Устройство для изготовления торцовых щеток содержит установленную на основа НИИ 1 оправку 2 для размещения корпуса 3 щетки, механизм подачи ленты-носителя 4 по касательной к корпусу 3 для размеилення на ней ворсовых элементов 5 и ролики 6 и 7, .механизм подачи длинномерного материала 8 для закрепления ворсовых элемен- тов 5 на ленте-носителе 4, блок для накопления и выдачи ворсового материала 9 и установленный на основании 1 копир 10 с роликом 11 для взаимодействия с лентой-носителем 4. Блок для накопления и выдачи ворсового материала 9 представляет собой вертикально установленный держатель 12, взаи.модействующий с копиром 10 и несущий сердечник 13 с закрепленным на ней плоским пшблопом 14 для образования петель ворсовых элементов 5 и диск 15, установ- ленный коаксиально с сердечником 13 с возможностью вращения относительно него, и несущий но периферии держатель 16 паковки 17 с материалом 9 ворса. Механизм подачи длинномерного .материала 8 содержит связанный с основанием 1 посредством крон- штейна 18 натяжной ролик 19, ось которого расположена перпендикулярно оси вращения диска 15 с одной стороны шаблона 14 для сообщения длинномерно.му материалу 8 5-образной траектории. Шаблон 14 закреплен на сердечнике 13 в плоскости, перпен- дикулярной плоскости диска 15, а ось оправки 2 и ось диска 15 расположены во взаимно перпендикулярпых плоскостях. Ролик 1 закреплен на рычаге 20.

Устройство может быть размещено на токарно-винторезном станке, при этом он- равка 2 размеп1ается на шпинделе станка, основание 1 - на его корпусе, а держатель 12, ролик 21, усилитель 22, повышаюп ий редуктор 23 - - на суппорте. Диск 13 имеет отверстие 24 для прохождения длинномерного материала 8.

Держатель 12 установлен с возможностью перемещения относительно кронштейна 18 с роликом 19 параллельно оси вращения шпинделя станка но закону, определяемому копиром 10. Корпус 3 установлен с возможностью съема (могут использоваться

5

0 о

корпуса разных форм) и имеет паз 25 для закрепления конца ленты 4.

Устройство работает следующим образом.

Ленту 4 сматывают с приторможенного барабана, пропускают между роликами 6 и 7 и закрепляют в пазу 25 корпуса 3.

Основу из гибкого длинномерного материала сматывают с нриторможенного барабана, наматывают один - два витка на ролик 21, пропускают через отверстие 24 в держателе 12, укладывают в канавку плоского шаблона 14, пропускают через ролик 19, ролики 6 и 7 и крепят в пазу 15 с.менного корпуса 3, накладывая основу 8 на ленту 4.

При включении щпинделя станка лента 4 и основа 8 наматываются по спирали на корпус 3, при этом плотность навивки витков ворса 5 на основу 8 при перемеи| нии ее по S-образной траектории по щаблону 14 и ролику 19 остается одинаковой, так как изменение скорости намотки основы 8 из длинномерного материала (в связи с увеличением диаметра корпуса-носителя ворса при намотке ленты 4 и основы 8 по спирали, или в связи со сложностью формы сменного корпуса 3) влияет на скорость вращения ролика 21, который определяет число оборотов усилителя (пневматического, гидравлического, или электрического), передающего через повышающий редуктор 23 вращение на диск 15 с паковкой 17, сформированный при этом ряд витков ворса 5 сходит с S-образной петли и прижимается основой 8 к ленте 4, которая, наматываясь по спирали вокруг корпуса 3, образует торцовую щетку.

Используя сменные корпуса 3 различной формы (круглые, квадратные, треугольные и т.п.), можно получать и различную форму корпуса щетки.

При изготовлении щеток, ворс которых образует различные криволинейные поверхности, изменение диаметра корпуса-носителя ворса передается через рычаг 20 на копир 10, который, перемещаясь, задает закон перемещения корпуса 12 с плоским шаблоном 14 относительно кронштейна 8 роликом 19.

Сформированные по заданному закону витки ворса при намотке ленты 4 и основы 8 по спирали образуют нужную поверхность.

Длина плоского шаблона 14 должна быть небольшой, 4To6fji изменение длины витков зорса не повлияло на качество перемещения витков, так как образованный виток нужного размера быстрее сходит с параллельных участков основы 8 и не мешает формированию витков иных размеров.

Варьируя скоростью вращения диска 15 или количеством установленных на нем паковок 17, можно производить многослойную навивку витков ворса 5.

Однонаправленное движение параллельных участков основы 8 и ленты 4 обеспечивает равномерный сход витков 5, исключая их перепутывание.

Предлагаемое устройство позволяет при изготовлении торцовых щеток, кистей и т.п. упростить операции образования ворса, регулировки его длины, перемещения и закрепления ворса на корпусе-носителе ворса, образование самого корпуса-носителя ворса, применив при этом стандартное оборудование. Кроме того, устройство расщиряет технологические возможности оборудования, создав для этого универсальный технологический процесс изготовления щеток различных типов, размеров и форм, осуществляемый без особой переналадки оборудования; повыщает производительность труда при изготовлении торцовых щеток, кистей и т.п. за счет того, что образование витков ворса, регулировка его длины, перемещение и закрепление ворса на корпусе-носителе, образование са.мого корпуса-носителя ворса цро

изводятся параллельно, образуя непрерывный процесс, осуществляемый на одной установке. Устройство позволяет изготавливать щетки, ворс которых образует различные поверхности, а также экономить материал ворса, осуществляя безотходное изготовление щеток по п. 4, исключив при этом правку ворса, что особенно важно при изготовлении щеток из медной, латунной проволоки и других дорогостоящих .материалов: создать простое и надежное крепление ворса, исключающее его выпадание при эксплуатации щетки. Предлагаемое устройство дает возможность получать различные формы корпуса-носителя ворса, наматывая ленту и основу по спирали на оправку нужной формы, упростить конструкцию, снизить металлоемкость и трудоемкость изготовления, упростив многие элементы и используя стандартное оборудование, как составную часть устройства, а также использовать элементы конст- рукции щетки многократно, заменяя лишь износивщийся ворс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления цилиндрической щетки | 1986 |

|

SU1391597A1 |

| Устройство для изготовления щеток | 1989 |

|

SU1664266A1 |

| Устройство для изготовления торцовых щеток | 1987 |

|

SU1510832A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОГО ВОРСА | 1991 |

|

RU2034511C1 |

| Устройство для изготовления иглоинструмента | 1989 |

|

SU1664267A1 |

| Способ изготовления торцовых щеток | 1983 |

|

SU1286154A1 |

| Устройство для изготовления торцовых щеток | 1988 |

|

SU1639612A1 |

| Щетка | 1989 |

|

SU1676585A1 |

| Устройство для изготовления цилиндрических проволочных щеток | 1981 |

|

SU1000015A1 |

| Оправка для намотки нитевидного материала ворса при изготовлении щеток | 1987 |

|

SU1630782A1 |

Фиг.

Фиг.

Фиг. 5

. . г

| КУЛЬТИВАТОР | 2014 |

|

RU2565974C1 |

| ТКАЦКИЙ СТАНОК | 1920 |

|

SU300A1 |

Авторы

Даты

1986-08-30—Публикация

1983-09-30—Подача