Изобретение относится к щетинно- ще- точным инструментам и может быть использовано для отделочно-зачистной обработки поверхностей изделий бытового и технического назначения, например перед нанесением защитных покрытий.

Цель изобретения - расширение эксплуатационных возможностей и повышение качества обработки поверхностей.

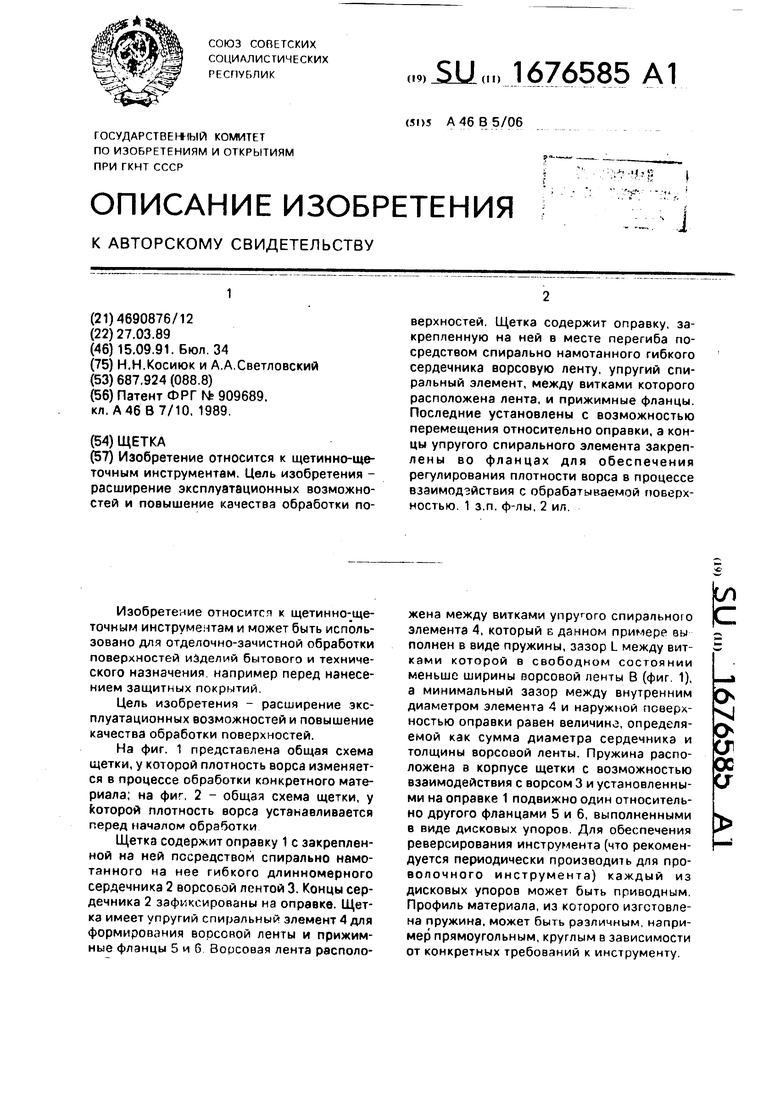

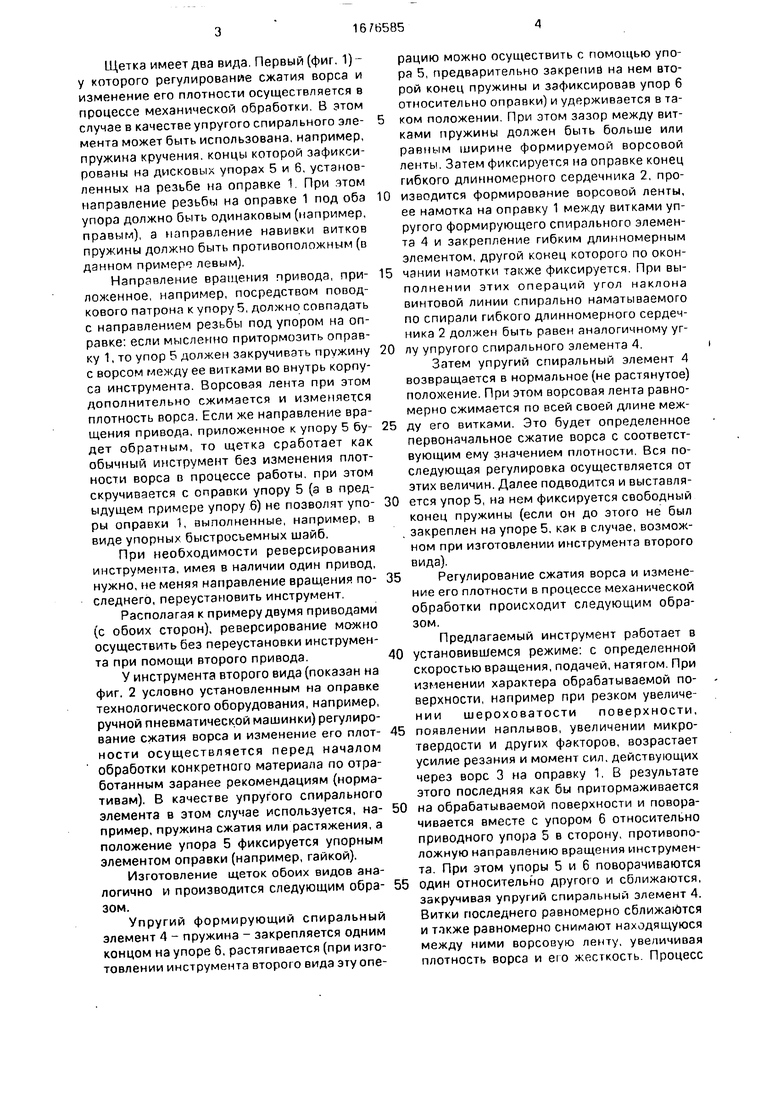

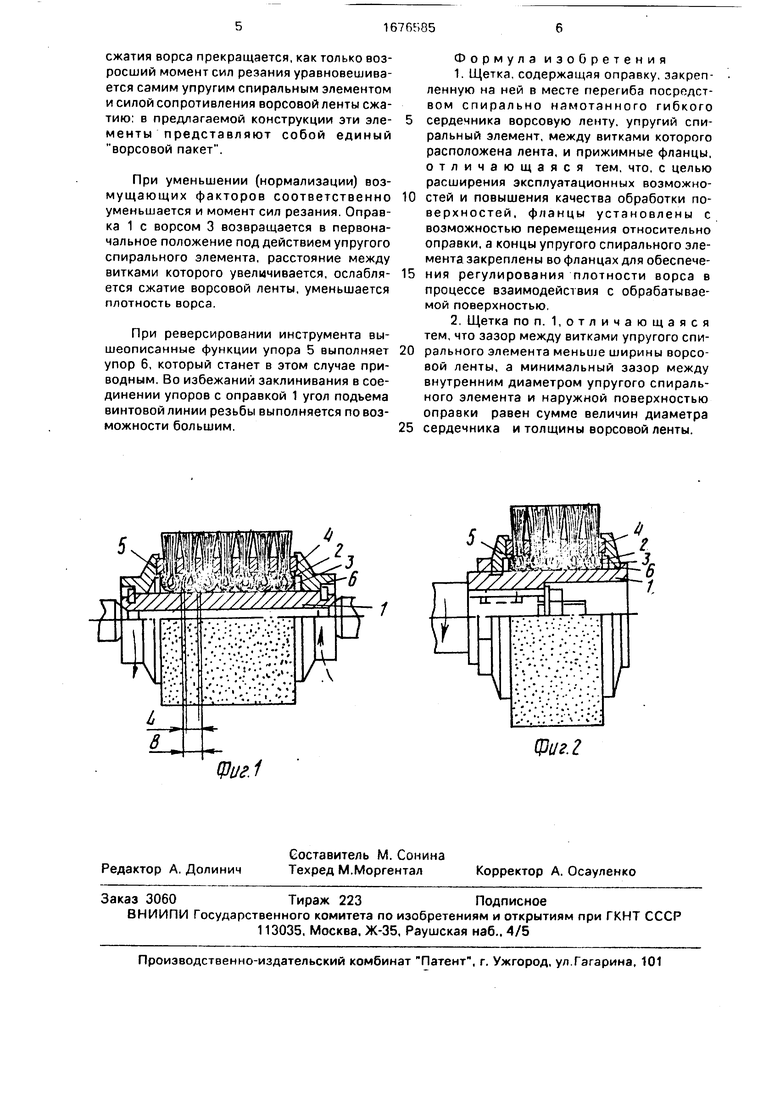

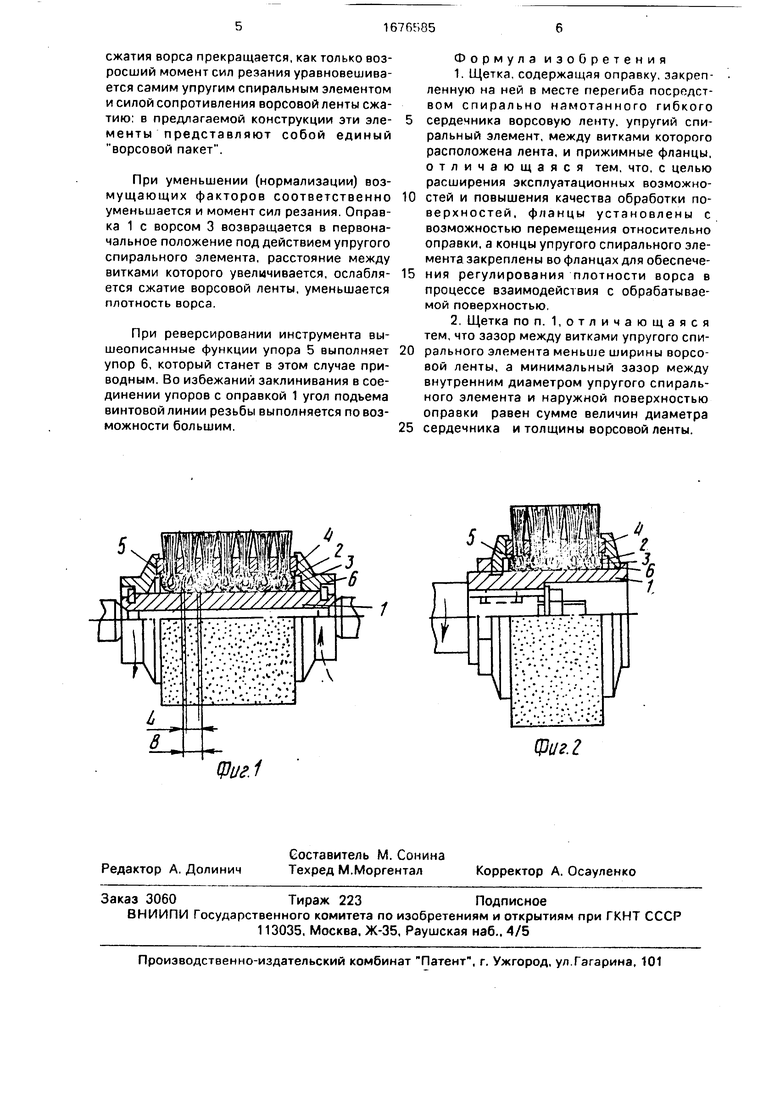

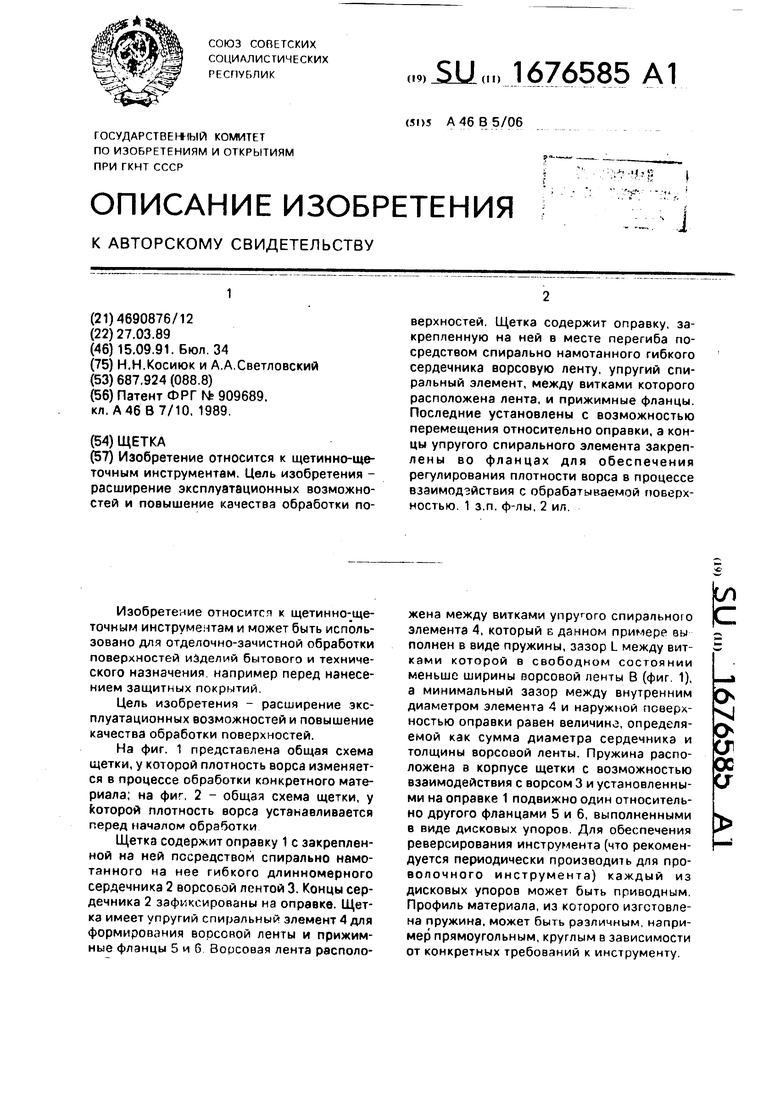

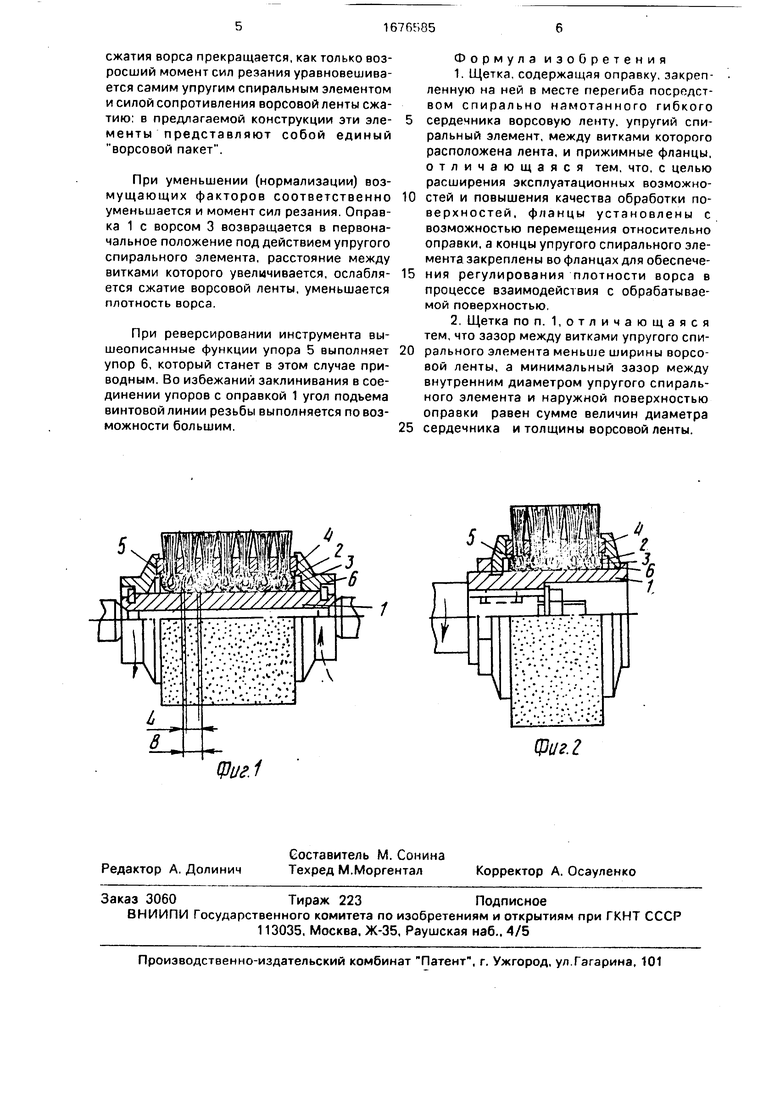

На фиг. 1 представлена общая схема щетки, у которой плотность ворса изменяется в процессе обработки конкретного материала; на фиг, 2 - общая схема щетки, у которой плотность ворса устанавливается перед началом обработки

Щетка содержит оправку 1 с закрепленной на ней посредством спирально намотанного на нее гибкого длинномерного сердечника 2 ворсовой лентой 3. Концы сердечника 2 зафиксированы на оправке. Щетка имеет упругий спиральный элемент 4 для формирования ворсовой ленты и прижимные фланцы 5 и 6 Ворсовая лента расположена между витками упругого спирального элемента 4, который Б данном примере вы полней в виде пружины, зазор L между витками которой в свободном состоянии меньше ширины ворсовой ленты В (фиг. 1), а минимальный зазор между внутренним диаметром элемента 4 и наружной поверхностью оправки равен величине, определяемой как сумма диаметра сердечника и толщины ворсовой ленты. Пружина расположена в корпусе щетки с возможностью взаимодействия с ворсом 3 и установленными на оправке 1 подвижно один относительно другого фланцами 5 и 6, выполненными в виде дисковых упоров. Для обеспечения реверсирования инструмента (что рекомендуется периодически производить для проволочного инструмента) каждый из дисковых упоров может быть приводным. Профиль материала, из которого изготовлена пружина, может быть различным, например прямоугольным, круглым в зависимости от конкретных требований к инструменту.

Ё

О

VI

а

а

ОС

а

Щетка имеет два вида. Первый (фиг. 1) - у которого регулирование сжатия ворса и изменение его плотности осуществляется в процессе механической обработки. В этом случае в качестве упругого спирального элемента может быть использована, например, пружина кручения, концы которой зафиксированы на дисковых упорах 5 и 6, установленных на резьбе на оправке 1 При этом направление резьбы на оправке 1 под оба упора должно быть одинаковым (например, правым), а направление навивки витков пружины должно быть противоположным (в данном примере левым).

Направление вращения привода, приложенное, например, посредством поводкового патрона к упору 5, должно совпадать с направлением резьбы под упором на оправке: если мысленно притормозить оправку 1, то упор 5 должен закручивать пружину с ворсом между ее витками во внутрь корпуса инструмента. Ворсовая лента при этом дополнительно сжимается и изменяется плотность ворса. Если же направление вращения привода, приложенное к упору 5 будет обратным, то щетка сработает как обычный инструмент без изменения плотности ворса в процессе работы, при этом скручивается с опрапки упору 5 (а в предыдущем примере упору 6) не позволят упоры оправки 1, выполненные, например, в виде упорных быстросъемных шайб.

При необходимости реверсирования инструмента, имея в наличии один привод, нужно, не меняя направление вращения последнего, переустановить инструмент.

Располагая к примеру двумя приводами (с обоих сторон), реверсирование можно осуществить без переустановки инструмента при помощи второго привода.

У инструмента второго вида (показан на фиг, 2 условно установленным на оправке технологического оборудования, например, ручной пневматической машинки) регулирование сжатия ворса и изменение его плотности осуществляется перед началом обработки конкретного материала по отработанным заранее рекомендациям (нормативам). В качестве упругого спирального элемента в этом случае используется, например, пружина сжатия или растяжения, а положение упора 5 фиксируется упорным элементом оправки (например, гайкой).

Изготовление щеток обоих видов аналогично и производится следующим образом.

Упругий формирующий спиральный элемент 4 - пружина - закрепляется одним концом на упоре 6, растягивается (при изготовлении инструмента второю вида эту операцию можно осуществить с помощью упора 5, предварительно закрепив на нем второй конец пружины и зафиксировав упор 6 относительно оправки) и удерживается в таком положении. При этом зазор между витками пружины должен быть больше или равным ширине формируемой ворсовой ленты. Затем фиксируется на оправке конец гибкого длинномерного сердечника 2, про0 изводится формирование ворсовой ленты, ее намотка на оправку 1 между витками упругого формирующего спирального элемента 4 и закрепление гибким длинномерным элементом, другой конец которого по окон5 чании намотки также фиксируется. При выполнении этих операций угол наклона винтовой линии спирально наматываемого по спирали гибкого длинномерного сердечника 2 должен быть равен аналогичному уг0 лу упругого спирального элемента 4.i

Затем упругий спиральный элемент 4 возвращается в нормальное (не растянутое) положение. При этом ворсовая лента равномерно сжимается по всей своей длине меж5 ду его витками. Это будет определенное первоначальное сжатие ворса с соответствующим ему значением плотности. Вся последующая регулировка осуществляется от этих величин. Далее подводится и выставля0 ется упор 5, на нем фиксируется свободный конец пружины (если он до этого не был . закреплен на упоре 5, как в случае, возможном при изготовлении инструмента второго вида).

5Регулирование сжатия ворса и изменение его плотности в процессе механической обработки происходит следующим образом.

Предлагаемый инструмент работает в

0 установившемся режиме: с определенной скоростью вращения, подачей, натягом. При изменении характера обрабатываемой поверхности, например при резком увеличении шероховатости поверхности,

5 появлении наплывов, увеличении микро- гвердости и других факторов, возрастает усилие резания и момент сил, действующих через ворс 3 на оправку 1, В результате этого последняя как бы притормаживается

0 на обрабатываемой поверхности и поворачивается вместе с упором 6 относительно приводного упора 5 в сторону, противоположную направлению вращения инструмента. При этом упоры 5 и 6 поворачиваются

5 один относительно другого и сближаются, закручивая упругий спиральный элемент 4. Витки последнего равномерно сближаются и тлкже равномерно снимают находящуюся между ними ворсовую ленту, увеличивая плотность ворса и его жесткость Процесс

сжатия ворса прекращается, как только возросший момент сил резания уравновешивается самим упругим спиральным элементом и силой сопротивления ворсовой ленты сжатию: в предлагаемой конструкции эти эле- менты представляют собой единый ворсовой пакет.

При уменьшении (нормализации) возмущающих факторов соответственно уменьшается и момент сил резания. Оправка 1 с ворсом 3 возвращается в первоначальное положение под действием упругого спирального элемента, расстояние между витками которого увеличивается, ослабля- ется сжатие ворсовой ленты, уменьшается плотность ворса.

При реверсировании инструмента вышеописанные функции упора 5 выполняет упор 6, который станет в этом случае приводным. Во избежаний заклинивания в соединении упоров с оправкой 1 угол подьема винтовой линии резьбы выполняется по возможности большим.

Формула изобретения

1.Щетка, содержащая оправку, закрепленную на ней в месте перегиба посредством спирально намотанного гибкого сердечника ворсовую ленту, упругий спиральный элемент, между витками которого расположена лента, и прижимные фланцы, отличающаяся тем, что, с целью расширения эксплуатационных возможностей и повышения качества обработки поверхностей, фланцы установлены с возможностью перемещения относительно оправки, а концы упругого спирального элемента закреплены во фланцах для обеспечения регулирования плотности ворса в процессе взаимодействия с обрабатываемой поверхностью.

2.Щетка по п. 1,отличающаяся тем, что зазор между витками упругого спирального элемента меньше ширины ворсовой ленты, а минимальный зазор между внутренним диаметром упругого спирального элемента и наружной поверхностью оправки равен сумме величин диаметра сердечника и толщины ворсовой ленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления торцовых щеток | 1983 |

|

SU1253606A1 |

| Устройство для изготовления щеток | 1989 |

|

SU1664266A1 |

| Устройство для изготовления цилиндрической щетки | 1986 |

|

SU1391597A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОЙ ЛЕНТЫ | 1992 |

|

RU2060713C1 |

| Способ изготовления ворсового нетканого материала и устройство для его осуществления | 1991 |

|

SU1768685A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОГО, СУХОГО ОБЕСПЫЛИВАНИЯ ПЛОСКИХ ИЗДЕЛИЙ ТИПА КОВРОВ, ОДЕЯЛ | 2001 |

|

RU2232836C2 |

| Устройство для очистки поверхности | 1989 |

|

SU1743655A1 |

| Устройство для изготовления ворсового нетканого изделия | 1990 |

|

SU1784689A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОГО ВОРСА | 1991 |

|

RU2034511C1 |

| Уборочная щетка | 1990 |

|

SU1734674A1 |

Изобретение относится к щетинно-ще- точным инструментам. Цель изобретения - расширение эксплуатационных возможностей и повышение качества обработки поверхностей. Щетка содержит оправку, закрепленную на ней в месте перегиба посредством спирально намотанного гибкого сердечника ворсовую ленту, упругий спиральный элемент, между витками которого расположена лента, и прижимные фланцы. Последние установлены с возможностью перемещения относительно оправки, а концы упругого спирального элемента закреплены во фланцах для обеспечения регулирования плотности ворса в процессе взаимодзйствия с обрабатываемой поверхностью. 1 з.п. ф-лы, 2 ил.

Фиг.1

5 2

№х-&Ш зgg2222

iT-Jr

Зп

-1,

Щи г. 2

| Блок магнитных головок | 1980 |

|

SU909689A1 |

| кл, А 46 В 7/10, 1989. | |||

Авторы

Даты

1991-09-15—Публикация

1989-03-27—Подача