(54) СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для монтажа биметаллической заготовки | 1982 |

|

SU1031551A1 |

| Способ изготовления многослойных длинномерных изделий | 1982 |

|

SU1134333A1 |

| Способ изготовления длинномерных биметаллических изделий | 1983 |

|

SU1168373A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕМЕДНОЙ ПРОВОЛОКИ | 1997 |

|

RU2122908C1 |

| Способ изготовления биметаллических длинномерных изделий | 1990 |

|

SU1784425A1 |

| Способ изготовления биметаллической проволоки | 1978 |

|

SU750577A1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОЖИЛЬНОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2014 |

|

RU2558753C1 |

| Способ гибки труб | 1979 |

|

SU889196A1 |

| Способ формования длинномерных изделий из порошковых материалов и устройство для его осуществления | 1990 |

|

SU1780923A1 |

| Длинномерный формованный профиль и способ его изготовления, термоусаживаемая лента и способ ее изготовления, способ изготовления термовосстанавливаемых ленточных изделий из полимера и способ изготовления термовосстанавливаемой ленты | 1989 |

|

SU1745109A3 |

Изобретение относится к металлур-т гии и может аать использовано при производстве биметаллических длинномерных изделий, преимущественно проволоки .

Известен способ изготовления биметаллических длинномерных изделий, включающий установку в литейный кокиль стержня из материала сердечника и заливку расплава материала оболочки, охлаждение бикеталличеСкой заготовки до затвердевания оболочки и дальнейшую ее совместную пластическую деформацию до заданного размера 11 .

Недостатками этого способа являются низкие технологичность и электропроводность изделий из-за растворения в материале оболочки материгша сердечника.

Известен способ изготовления биметаллических изделий из трубы, наполненной порошкообразным материалом. Согласно этому способу трубчатую оболочку перед наполнением порошком наматывают на оправку и наполняют порошком ,

Недостатком этого способа является значительное снижение электропроводности изделия из-за низкой плотности порошка. Низкая плотность парошка в трубчатой оболочке является причиной низкой производительности при совместной пластической деформации биметаллической заготовки, так как требуются очень большие вытяжки.

Наиболее близким к предлагаемому по технической сущности является способ изготовления биметаллических

10 длинномерных изделий, вк.пючакядий наматывание трубчатой оболочки в цилиндрическую спираль, сборку биметаллической заготовки перемещением сгердечника в трубчатую оболочку, осажива15ние трубчатой оболочки и совместное пластическое деформирование биметаллической заготовки до требуемого размера ЗД.

Недостатком известного способа ,

20 является низкая производительность, вызванная ограниченным диа «1етром и длиной биметаллической заготовки. Это связано с тем, что перемещение сердечника в трубчатую оболочку осу25ществляется протягиванием ее жидкостью, подаваемой со стороны входа сердечника в оболочку и одновременным протягиванием ее внешней силой, прикладываемой к сердечнику. Приложение

30 сил к концам участка сердечника,расположенного в трубчатой оболочке, вы зывает распирание витков и их стопорение. Чтобы уменыиить вероятность этого явления, уменьшают число витков заготовки и ее диаметр. Кроме того, способ нетехнологичен в связи с применением воспламеняющихся и ядовитых жидкостей, применяемых для протягивания сердечника.

Цель изобретения - повышение производительности способа путем увеличения длины и диаметра биметаллической заготовки.

Поставленная цель достигается тем, что согласно способу изготовления биметаллических длинномерных изделий, включающему намотку трубчатой оболочки в цилиндрическую спираль, сборку биметаллической заготовки путем перемещения сердечника в трубчатую оболочку, осаживание трубчатой оболочки и совместное пластическое деформирование биметаллической заготовки до требуемого размера, перед сборкой сердечник наматывают в цилиндрическую спираль, а сборку сер дачника с оболочкой осуществляют пу;тем вращения трубчатой оболочки и сердечника вокруг общей оси их спиралей.

Способ осуществляется следующим образом.

Необходимо изготовить медестальную проволоку из трубчатой оболочки с внутренним диаметром 10 мм и наружным диаметром 12 мм и медной проволоки диаметром 8 мм.

Трубчатую оболочку навивают на барабан волочильного стана, на котором осуществляют калибровку ее до указанных размеров. Диаметр барабана 650 мм диаметр получаемых витков цилиндрической спирали 900-920 мм. На барабан того же диаметра наматывают и сердечник, калибруя его до указанного размера. Размеры получаемых витков спирали определяются величиной вытяжки прюволоки при калибровке так, что подобрав величину вытяжки можно задать условия получения требуемых размеров витков. В нашем случае величина вытяжки при калибровке медного сердечника должна находиться в пределах 1,25-1,30. Разница в диаметрах витков спиралей сердечника и оболочки не должна превышать 2%.

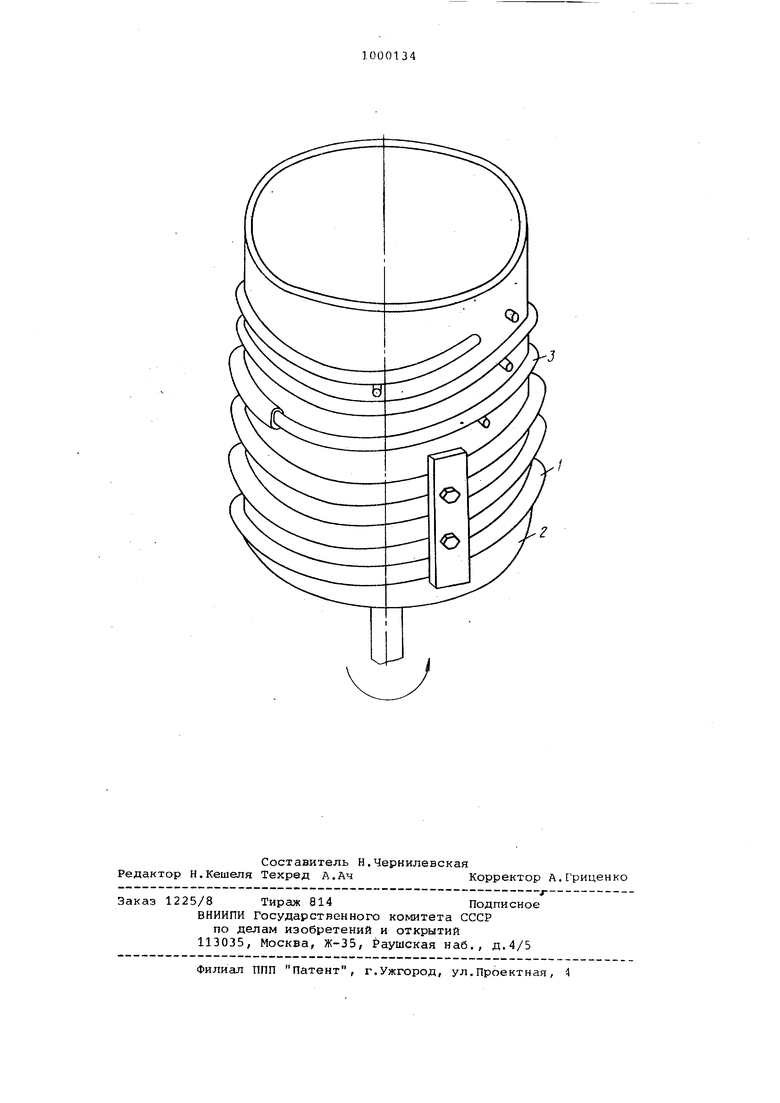

На чертеже представлена схема процесса сборки заготовки.

Трубчатую оболочку 1, свернутую в спираль с 40-50 витками, помещают на специальный барабан 2, установленный с возможностью вращения, и жестко закрепляют на нем. На этот же барабан 2 укладывают сердечник 3, свернутый в спираль с 42-52 витками. Сердечник 3 на барабан 2 укладывают свободно, без закрепления так, что

он может перемещаться относительно барабана 2 по винтовой линии. Один конец сердечника 3 помещают в трубчатую оболочку 1.

После этого трубчатую оболочку 1 и сердечник 3 поворачивают вокруг оси их спиралей, прикладывая момент вращения к барабану 2, а следовательно, к закрепленной на нем трубчатой оболочке. Вращение на сердечни 3 передается з-а счет трения его при опирании на трубчатую оболочку или на опорные элементы барабана 2. Направление вращения может быть любым. При вращении в направлении, противоположном требуемому перемещению сердечника 3, трубчатой оболочке 1 придают ускорение, величина которого не меньше необходимого ускорения для создания на сердечнике 3 силы инерции, способной преодолеть силы трения сердечника 3 о направляющие и о внутреннюю поверхность трубчатой оболочки 1. Кроме этого, силы инерции при ускорении сердечника 3 должны преодолеть и случайные усилия сопротивления движению его в трубчатой оболочке.

Величина линейного ускорения, направленного по касательной к виткам сердечника, определяеьюго из условия преодолевания сил трения от веса сердечника, может быть представлена выражением

а 7/ 91

где g - ускорение свободного падения k - коэффициент трения сердечника о трубчатую- оболочку и на. правляющие барабана.

В рассматриваемом случае линейное ускорение должно быть не менее половины величины ускорения свободного падения с учетом случайных сопротивлений, т.е. м/с .

При достижении барабаном предельной скорости он должен быть плавно замедлен с отрицательHIJM ускорением, абсолютная величина которого значительно меньше положительного ускорения. Это обуславливает сохранение пр замедлении взаимного положения трубчатой оболочки 1 и сердечника 3. Затем трубчатой оболочке опять придают ускорение, обеспечивающее смещение сердечника относительно оболочки. Таким образом, сердечник под действием силы инерции, возникающей при вращении трубчатой оболочки и сердечник вокруг их общей оси с переменной ско ростью, постепенно пере мещается в трубчатую оболочку.

Возможно вращение трубчатой оболочки с сердечником и в направлении, совпадающем с требуемым перемещением сердечника. В этом случае ускорение не должно достигать величины, обеспечивающей смещение сердечника относительно оболочки и направляющих барабана, а замедление должно достигать величины, обуславливагацей возникновение инерционной силы, смещающей сердечник относительно оболочки. В рассматриваемом случае эта величина определяется соотношением Кроме рассмотренных случаев, возможно применение возвратно-поворотного движения спиралей трубчатой оболоч ки и сердечника. При этом возможно обеспечение смещения сердечника относительно оболочки как при движении в одном направлении, так и при движе нии в обоих направлениях. Все зависи от величин ускорений и замедлений вр щательного движения спиралей трубчатой оболочки и сердечника при движе,яии в том и в направлениях.А ВТО задается величиной знакоперемёнHOfxD вращающего момента, прилегаемог /с трубчатой оболочке и к барабану в делом. После осуществления сборки биметаллической- заготовки осуществляют осад ку трубчатой оболочки за один проход на.волочильйом стане о вытяжкой /(1,2. После осадки оболочки биметалличес кую заготовку пластически деформиру1СХ до заданного диаметра проволоки. При необходимости проводят промежуточ ную термообработку. Таким же образом осуществляют изготовление не только круглой проволоки, но и фасонных длинномерных биметаллических изделий. При этом материал оболочки и сердечника может быть любым, позволяющим навивку трубчатой оболочки или сердечника в спираль. Благодаря тому, что сила инерции, перемещакмцая сердечники в трубчатую оболочку, приложена по всей массе сердечника, навитого в спираль, не возникает условий распирания витков, когда витки сердечника деформируются и застопариваются в витках оболочки. |Это обеспечивает возможность монтировать заготовку любой дпины и диаметра. Кроме того, данный способ не трет бует сложных устройств.. для его осуществления. Все это обуславливает повышение производительности при пластической обработке биметаллической захотовки и осадке оболочки, благодаря увеличению длины и диаметра заготовки, что является преимуществом предлагаемого способа. Освоение производства проволоки по предлагаемому способу позволяет использовать 3-кратные волочильные станы взамен однократных и многониточные тёрмоагрегаты. Это позволяет увеличить производительность в 1,33 раза и экономить условно постоянную часть расходов на готовый выпуск проволоки. При производстве 1,0 т проволоки экономический эффект составит 10,0 тыс.руб. Формула изобретения Способ изготовления биметаллических длинномерных изделий, включающий намотку трубчатой оболочки в цилиндрическую спираль, сборку сердечника с оболочкой, обжим оболочки по сердечнику и совместное пластическое деформирование, отличающийся тем, что, с целью увеличения производительности, перед сборкой сердечник наматывают в цилиндрическую спираль, а сборку сердечника с оболочкой осуществляют путем вращения трубчатой оболочки и сердечника вокруг общей оси их спиралей. Источники информации, принятые во внимание при экспертизе 1.Маковский В.А., Ейльман Л.С. Oc новы теории и практики производства биметаллических, прутков. М., Металлургия, 1971, с. 22-25. 2.Патент ФРГ 1602260, кл. 7 b 37/30, 1970. 3.Патент США № 3840972, кл. В 23 Р 19/04, 1974 (прототип).

J

Авторы

Даты

1983-02-28—Публикация

1981-02-25—Подача