(54) СПОСОБ ГИБКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИБКИ ТРУБ | 2001 |

|

RU2210452C2 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 2021 |

|

RU2772340C1 |

| Способ прокатки листового материала | 1978 |

|

SU820934A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ, ПРЕИМУЩЕСТВЕННО ШЕСТИГРАННОЙ ФОРМЫ | 2013 |

|

RU2525030C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРА СКВАЖИННОГО ШТАНГОВОГО НАСОСА | 1996 |

|

RU2090282C1 |

| Способ изготовления сварных труб | 1988 |

|

SU1516164A1 |

| Устройство для волочения длинномерных изделий | 1980 |

|

SU1014623A1 |

| Способ снятия остаточных напряжений в трубных заготовках | 1978 |

|

SU774904A1 |

| Способ гибки профилей | 1976 |

|

SU662200A1 |

| СПОСОБ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ХРОМОВОЙ БРОНЗЫ | 2002 |

|

RU2239670C2 |

1

Изобретение относится к обработке металлов давлением, в частности к способам для гибки труб.

Известен способ гибки труб, включающий операцию предварительного формирования исходной кривизны у трубчатой заготовки с созданием неравномерных по очагу условий трения с последующим противоизгибом 1.

Однако этот способ недостаточно эффективен при гибке длинномерных труб.

Цель изобретения - повышение экономичности процесса при гибке длинномерных труб.

Цель достигается тем, что согласно способу гибки труб, включающему операцию предварительного формирования исходной кривизны у трубчатой заготовки с созданием неравномерных по очагу условий трения и поеледую1ДИЙ изгиб ее в сторону, обратную исходной кривизне, формирование исходной кривизны осуществляют путем линейного волочения, а создание неравномерных по очагу условия трения -неравномерным нанесением смазки на трубную заготовку.

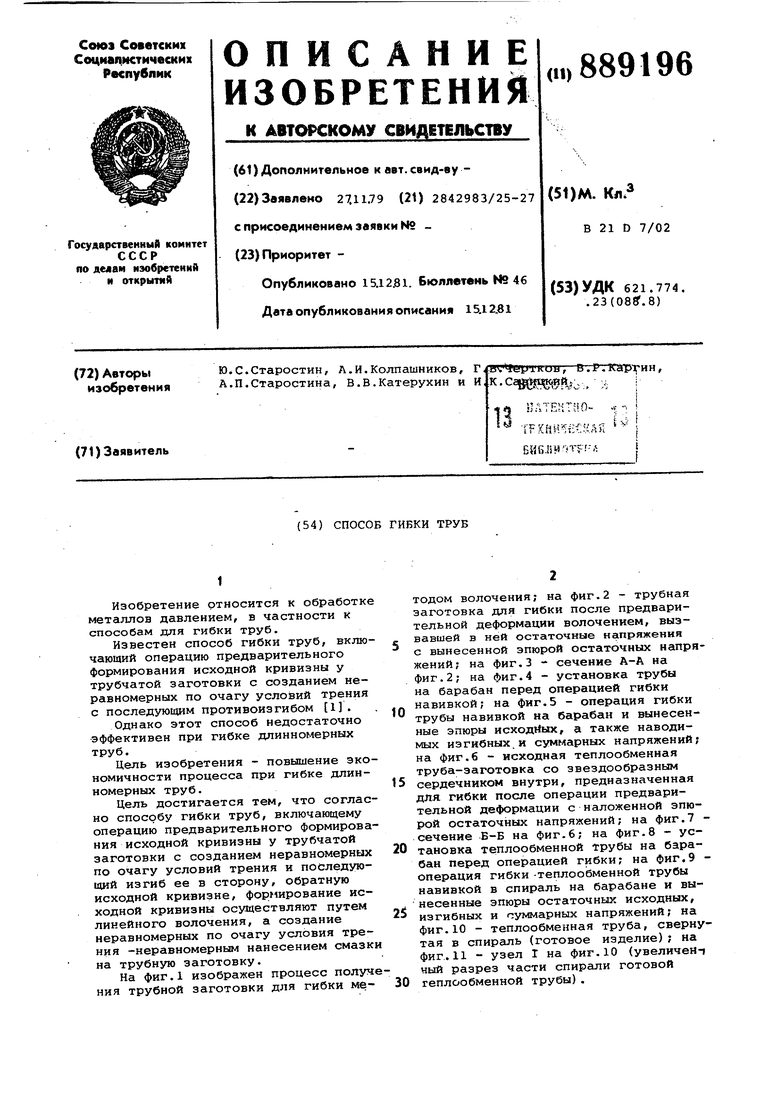

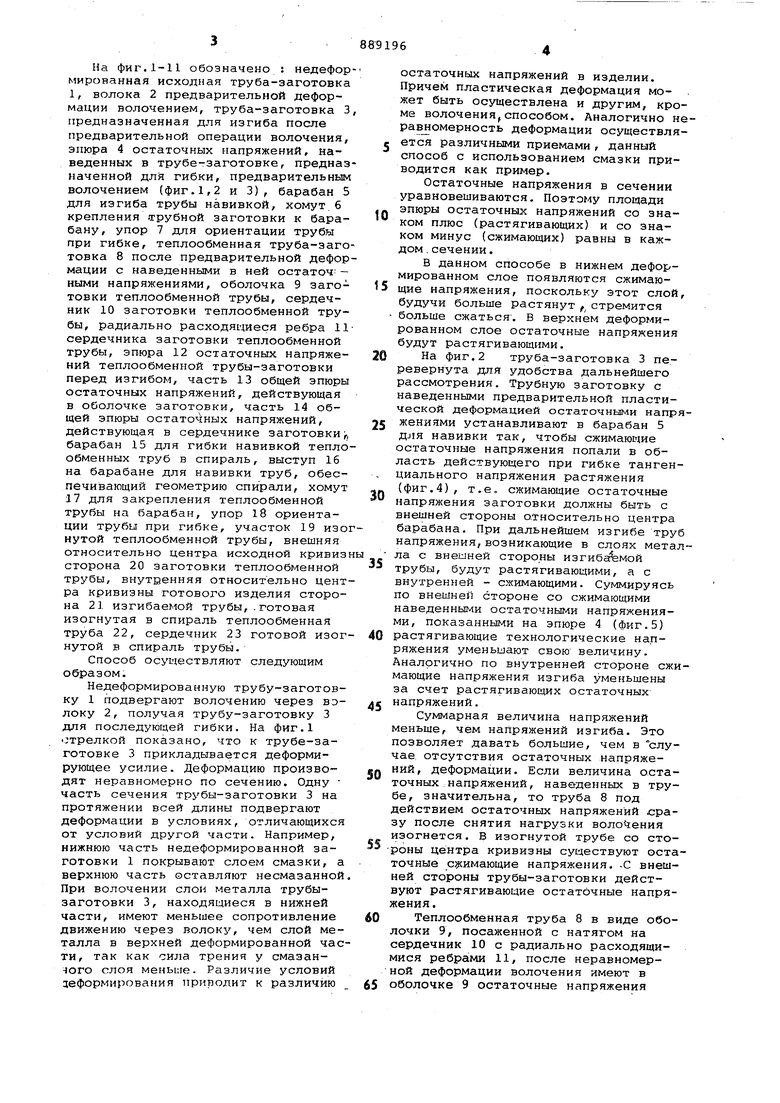

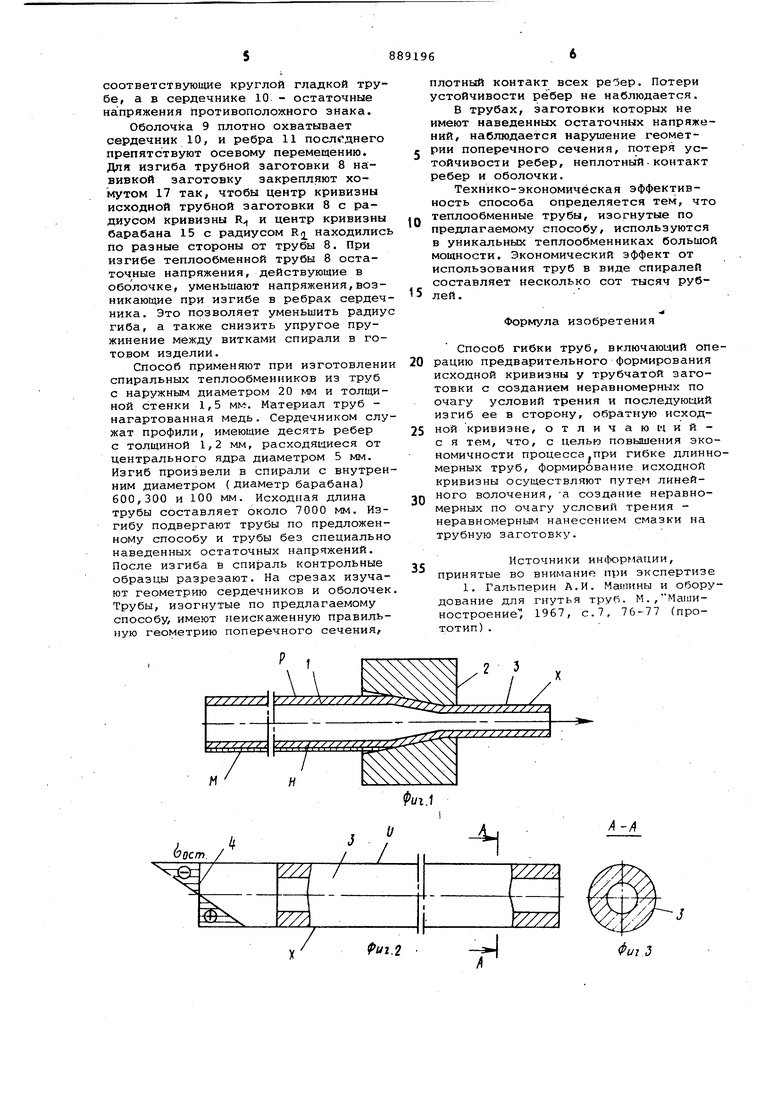

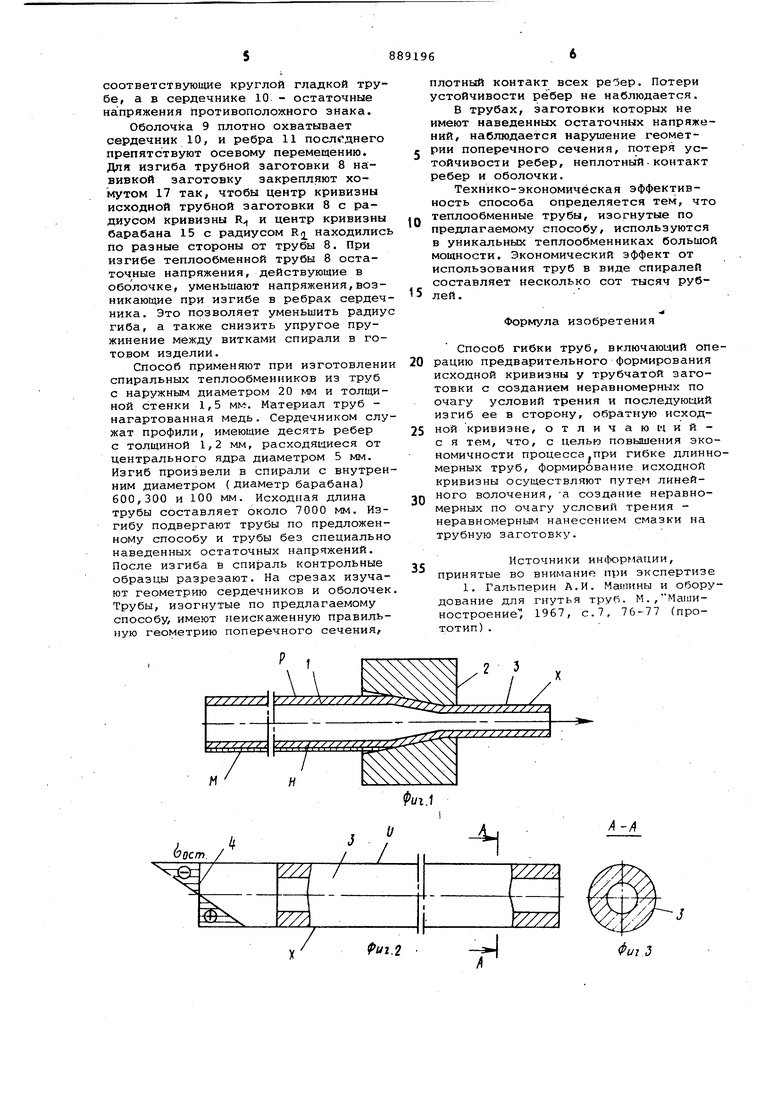

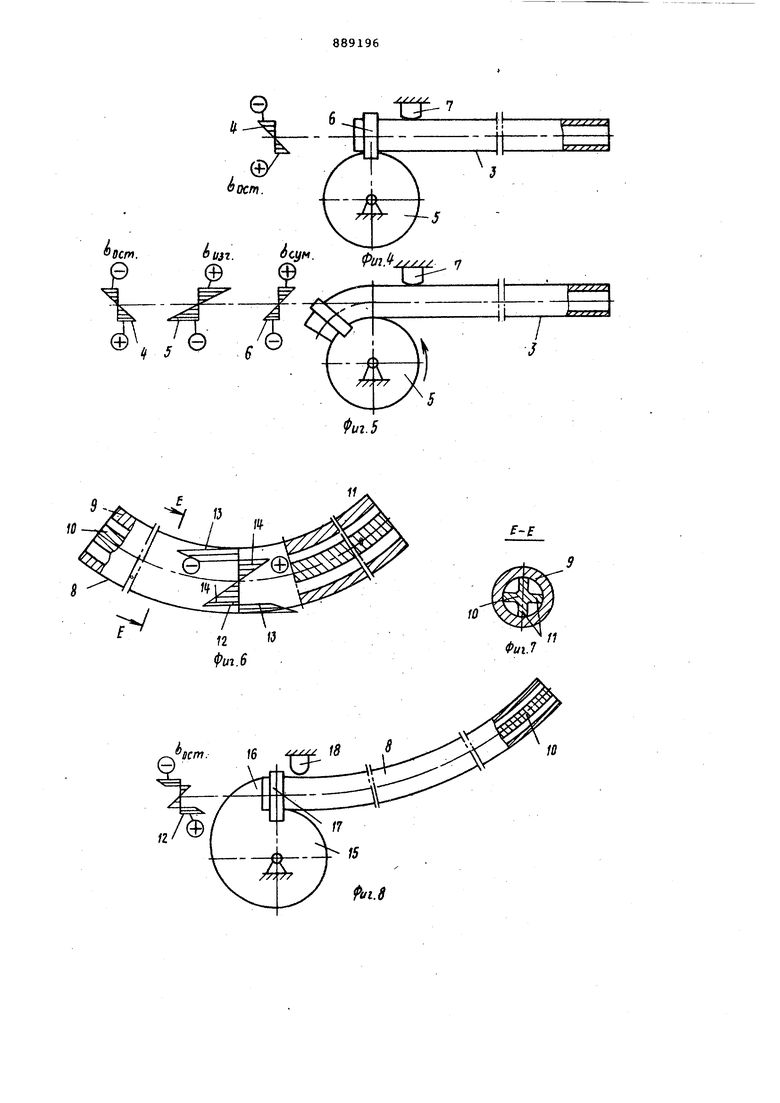

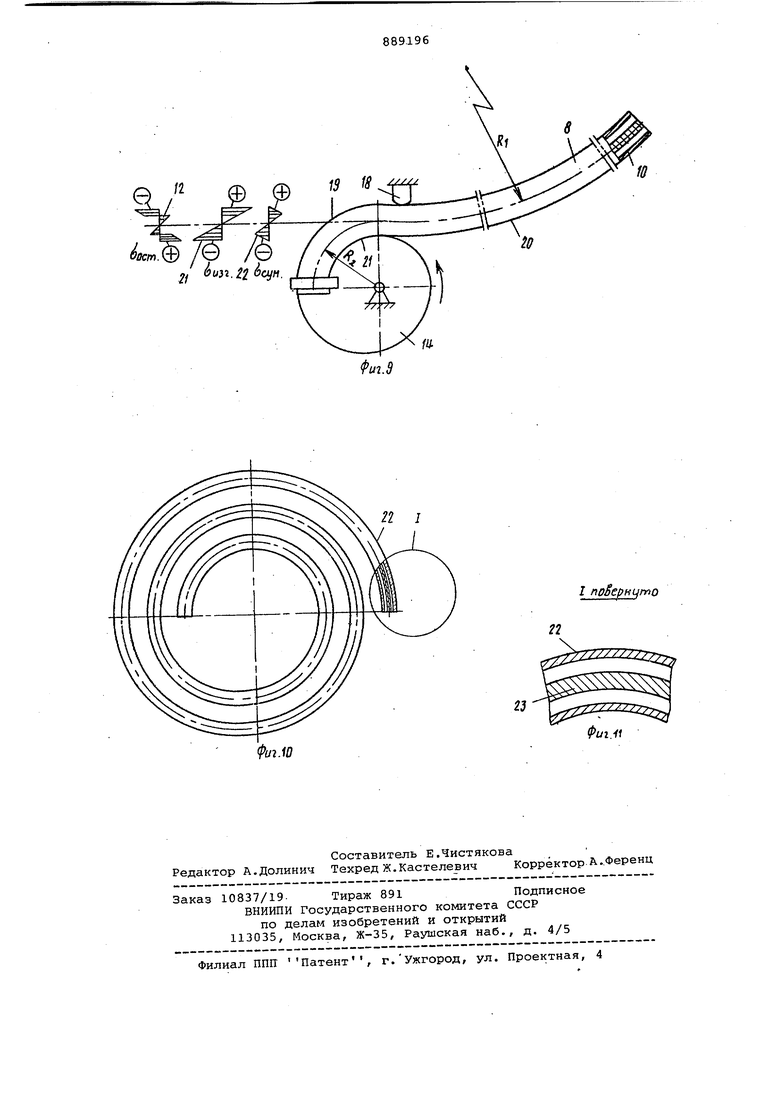

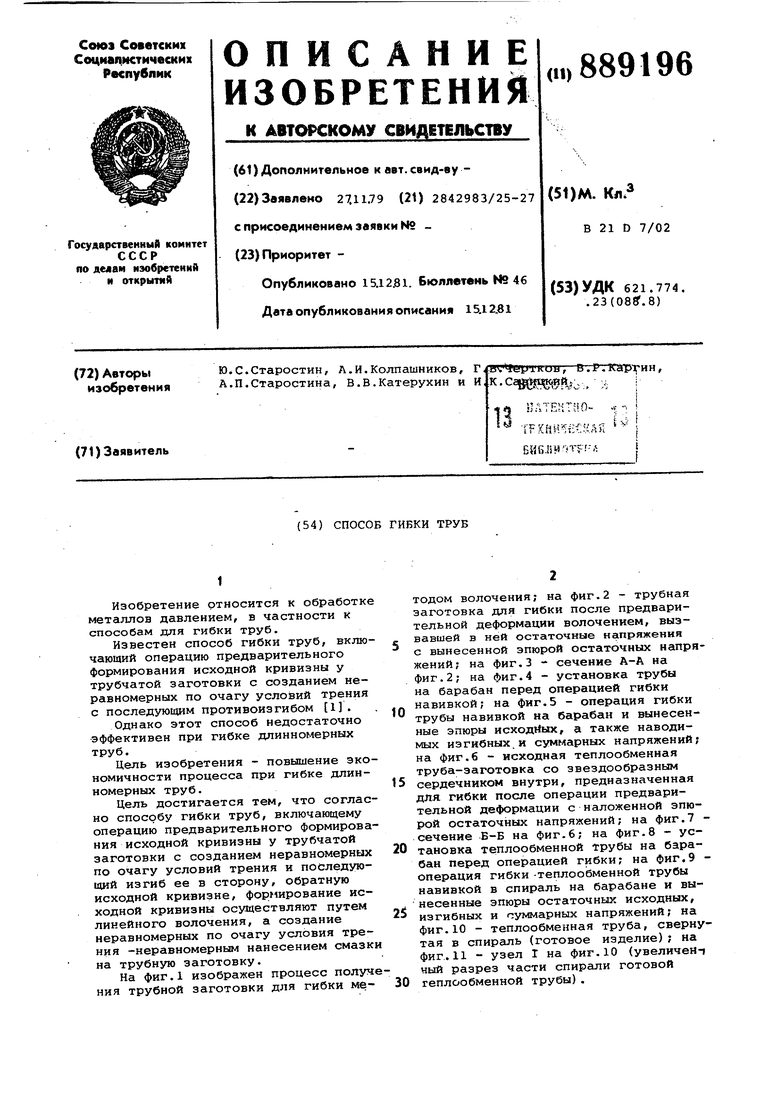

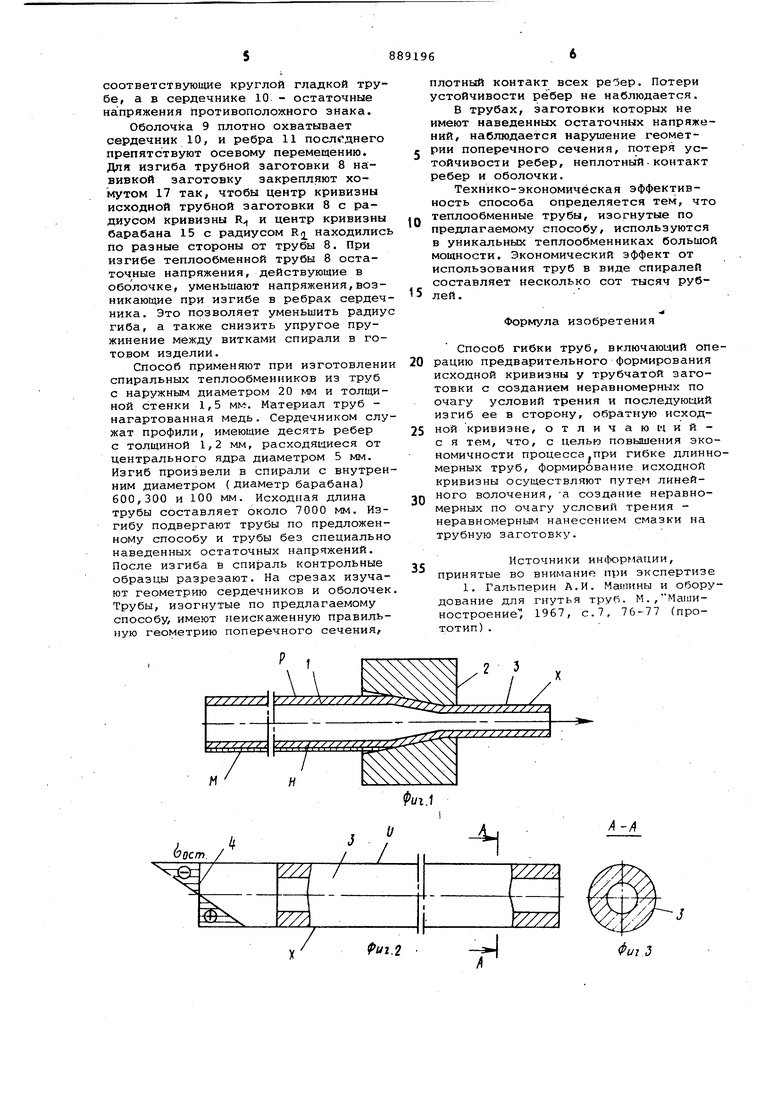

На фиг.1 изображен процесс получе ния трубной заготовки для гибки методом волочения; на фиг.2 - трубная заготовка для гибки после предварительной деформации волочением, вызвавшей в ней остаточные напряжения с вынесенной эпюрой остаточных напряжений; на фиг.З - сечение А-А на фиг.2; на фиг.4 - установка трубы на барабан перед операцией гибки навивкой; на фиг.5 - операция гибки

10 трубы навивкой на барабан и вынесенные эпюры исходных, а также наводимых изгибных.и суммарных напряжений; на фиг.6 - исходная теплообменная труба-заготовка со звездообразным 15 сердечником внутри, предназначенная для гибки после операции предварительной деформации с наложенной эпюрой остаточных напряжений; на фиг.7 сечение Б-Б на фиг.6; на фиг.8 - ус20тановка те1плообменной трубы на барабан перед операцией гибки; на фиг.9 операция гибки -теплообменной трубы навивкой в спираль на барабане и вы несенные эпюры остаточных исходных, изгибных и суммарных напряжений; на фиг.10 - теплообменная труба, свернутая в спираль (готовое изделие); на фиг. 11 - узел I на фиг. 10 (увеличен-i чый разрез части спиргши готовой геплообменной трубы).

30

На фиг.1-11 обозначено : недефорhwpoHaHHaH исходная труба-заготовка 1, волока 2 предварительной деформации волочением, труба-заготовка 3, предназначенная для изгиба после предварительной операции волочения, эпюра 4 остаточных напряжений, наведенных в трубе-заготовке, предназначенной дли гибки, предварительным волочением (фиг.1,2 и 3), барабан 5 для изгиба трубы навивкой, хомут.6 крепления -трубной заготовки к барабану, упор 7 для ориентации трубы при гибке, теплообменная труба-заготовка 8 после предварительной деформации с наведенными в ней остаточ: - ными напряжениями, оболочка 9 заготовки теплообменной трубы, сердечник 10 заготовки теплообменной трубы, радиально расходящиеся ребра 11сердечника заготовки теплообменной трубы, эпюра 12 остаточных напряжений теплообменной трубы-заготовки перед изгибом, часть 13 общей эпюры остаточных напряжений, действующая в оболочке заготовки, часть 14 общей эпюры остаточных напряжений, действующая в сердечнике заготовки j барабан 15 для гибки навивкой теплообменных труб в спираль, выступ 16 на барабане для навивки труб, обеспечивающий геометрию спирали, хомут 17 для закрепления теплообменной трубы на барабан, упор 18 ориентации трубы при гибке, участок 19 изогнутой теплообменной трубы, внешняя относительно центра исходной кривизн сторона 20 заготовки теплообменной трубы, внутренняя относительно центра кривизны готового изделия сторона 21 изгибаемой трубы,.готовая изогнутая в спираль теплообменная труба 22, сердечник 23 готовой изогнутой в спираль трубы.

Способ осуществляют следующим образом.

Недеформированную трубу-заготовку 1 подвергают волочению через волоку 2, получая трубу-заготовку 3 для последующей гибки. На фиг.1 отрелкой показано, что к трубе-заготовке 3 прикладывается деформирующее усилие. Деформацию производят неравномерно по сечению. Одну часть сечения трубы-заготовки 3 на протяжении всей длины подвергают деформации в условиях, отличающихся от условий другой части. Например, нижнюю часть недеформированной заготовки 1 покрывают слоем смазки, а верхнюю часть оставляют несмазанной При волочении слон металла трубызаготовки 3, находящиеся в нижней части, имеют меньшее сопротивление движению через волоку, чем слой металла в верхней деформированной части, так как сила трения у смазанчого слоя меньше. Различие условий зеформирования приводит к различию

остаточных напряжений в изделии. Причем пластическая деформация может быть осуществлена и другим, кроме волочения способом. Аналогично нерав юмерность деформации осуществляется различными приемами , данный способ с использованием смазки приводится как пример.

Остаточные напряжения в сечении уравновешиваются. Поэтому площади эпюры остаточных напряжений со знаком плюс (растягивающих) и со знаком минус (сжимающих) равны в каждом .сечении.

В данном способе в нижнем деформированном слое появляются сжимающие напряжения, поскольку этот слой, будучи больше растянут стремится больше сжаться . В верхнем деформированном слое остаточные напряжения будут растягивающими.

На фиг.2 труба-заготовка 3 перевернута для удобства дальнейшего рассмотрения. Трубную заготовку с наведенными предварительной пластической деформацией остаточными напряжениями устанавливают в барабан 5 для навивки так, чтобы сжимающие остаточные напряжения попали в область действующего при гибке тангенциального напряжения растяжения (фиг.4), т.е. сжимающие остаточные напряжения заготовки должны быть с внешней стороны относительно центра барабана. При дальнейшем изгибе труб напряжения,возникающие в слоях металла с внешней стороны изгибаемой трубы, будут растягивающими, а с внутренней - сжимающими. Суммируясь по внешней стороне со сжимающими наведенными остаточными напряжениями, показанньоми на эпюре 4 (фиг. 5) растягивающие технологические напряжения уменьшают свою величину. налогично по внутренней стороне сжиающие напряжения изгиба уменьшены за счет растягивающих остаточных напряжений.

Суммарная величина напряжений еньше, чем напряжений изгиба. Это озволяет давать большие, чем в слуае отсутствия остаточных напряжений, деформации. Если величина остаточных напряжений, наведенных в трубе, значительна, то труба 8 под ействием остаточных напряжений сразу после снятия нагрузки воло гения изогнется. В изогнутой трубе со стооны центра кривизны существуют остаточные снимающие напряжения. -С внешней стороны трубы-заготовки действуют растягивающие остаточные напряения.

Теплообменная труба 8 в виде обоочки 9, посаженной с натягом на сердечник 10 с радиально расходящиися ребрами 11, после неравномерной деформации волочения имеют в оболочке 9 остаточные напряжения

соответствующие круглой гладкой трубе, а в сердечнике 10 - остаточные напряжения противоположного знака.

Оболочка 9 плотно охватывает сердечник 10, и ребра 11 последнего препятствуют осевому перемещению. Для изгиба трубной заготовки 8 на:вивкой заготовку закрепляют хомутом 17 так, чтобы центр кривизны исходной трубной заготовки В с радиусоМ кривизны R и центр кривизны барабана 15 с радиусом R/i находились по разные стороны от трубы 8. При изгибе теплообменной трубы 8 остаточные напряжения, действующие в оболочке, уменьшают напряжения,возникающие при изгибе в ребрах сердечника. Это позволяет уменьшить радиус гиба, а также снизить упругое пружинение между витками спирали в готовом изделии.

Способ применяют при изготовлении спиральных теплообменников из труб с наружным диаметром 20 мм и толщиной стенки 1,5 мм. Материал труб нагартованная медь. Сердечником служат профили, имеющие десять ребер с толщиной 1,2 мм, расходящиеся от центрального ядра диаметром 5 мм. Изгиб произвели в спирали с внутренним диаметром { диаметр барабана) 600,300 и 100 мм. Исходная длина трубы составляет около 7000 мм. Изгибу подвергают трубы по предложенному способу и трубы без специально наведенных остаточных напряжений. После изгиба в спираль контрольные образцы разрезают. На срезах изучают геометрию сердечников и оболочек Трубы, изогнутые по предлагаемому способу, имеют неискаженную правильную геометрию поперечного сечения.

Р

I

/УУУУ/хП /////хУ/хууУ/ТТ

М

плотный контакт всех ребер. Потери устойчивости рёбер не наблюдается.

В трубах, заготовки которых не имеют наведенных остаточных напряжений, наблюдается нарушение геометрии поперечного сечения, потеря устойчивости ребер, неплотный-контакт ребер и оболочки.

Технико-экономическая эффективность способа определяется тем, что теплообменные трубы, изогнутые по предлагаемому способу, используются в уникальных теплообменниках большой мощности. Экономический зффект от использования труб в виде спиралей составляет несколько сот тысяч рублей.

Формула изобретения

Способ гибки труб, включающий операцию предварительного формирования

0 исходной кривизны у трубчатой заготовки с созданием неравномерных по очагу условий трения и последующий изгиб ее в сторону, обратную исходной кривизне, отличаю «ий5с я тем, что, с целью повышения экономичности процесса при гибке длинномерных труб, формирование исходной кривизны осуществляют путем линейного волочения, а создание неравно0мерных по очагу условий трения неравномерным нанесением смазки на трубную заготовку.

Источники ин(К РмаЦии,

5 принятые во внимание при экспертизе

1, Гальперин Л.И. Машины и оборудование для гнутья труб. М.,Машиностроение; 1967, с.7, 76-77 (прототип) .

А-А t3 7

9

f-f

fr

IB

ui.8 yj

II I

InoSepjiijtrio

2ZZZZZZ222

Pui.ti OU31.22 осун.

Авторы

Даты

1981-12-15—Публикация

1979-11-27—Подача